鉄道車軸の非破壊検査の概要

1.非破壊検査の目的と種類

鉄道車両の車軸では、車輪がはめ合わされる箇所である車輪座等のはめ合い部で、走行中の回転に伴う両者の微細な擦れ合いに起因するフレッティング疲労き裂等の損傷が発生する場合があります。一方、車輪等がはめ合わされていない箇所では、走行中の風圧によるバラストの飛散等によって、打痕等の損傷が発生する場合があります。そのため、目視による日常点検と併せて、車両の定期検査時の非破壊検査によって車軸の損傷の有無を確認し、車軸折損による事故を未然に防ぐことが重要です。

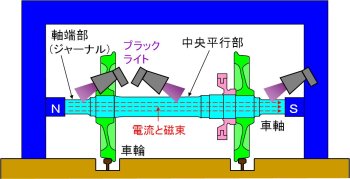

全般検査のように車両を分解してから行う検査の場合、車軸の表面が露出した箇所では図1に示すような磁粉探傷によって検査が行われますが、車輪等の部品がはめ合わされている箇所の検査や、車両を分解せずに在姿状態で行われる検査では、超音波探傷が適用されています。

2.車軸の超音波探傷の種類

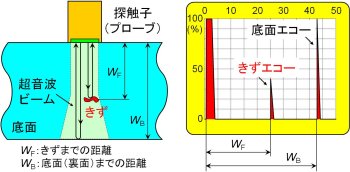

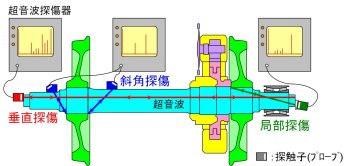

超音波探傷とは図2に示すように、検査する部品の内部に人間の耳には聞こえない超音波を入射したときに、その反射波(エコー)の波形からきずの位置や大きさを確認する方法です。大部分の在来線車両で用いられている中実車軸(穿孔されていない車軸)では図3に示すように、車軸の両端面からの縦波による垂直探傷と局部探傷、および側表面からの横波による斜角探傷により、複数の方法や入射角を組み合わせた超音波探傷が行われています。

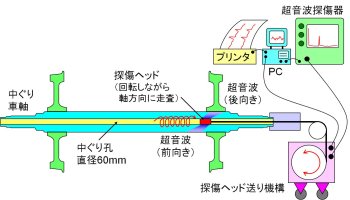

一方、1992年に登場した300系以降の新幹線電車では、車両のばね下質量の軽減を主目的として、車軸の中心に直径60mmの孔を空けた中ぐり車軸が使用されています。中ぐり車軸では図4に示すように、超音波探触子を内蔵した探傷ヘッドを中ぐり孔に挿入し、中ぐり内面からの斜角探傷が行われています。JR各社の新幹線車軸の検修現場で実用化されている超音波探傷装置は、探傷ヘッドの動作やきずの有無の判定が自動化されており、検査の効率化が図られています。

3.車軸の超音波探傷に関する研究開発

車軸の超音波探傷では、車軸の強度とき裂進展速度との関係、あるいは経験的な観点から、定期検査で検出すべききずの大きさを設定し、その大きさのきずを人工的に加工した「モデル車軸」を用いて装置の較正をしたうえで探傷を行っています。しかし、人工的なきずと実際に発生する疲労き裂では、超音波の反射挙動が異なることが予想されます。また、車輪等の部品がはめ合わされた箇所では、走行中の回転に伴って両者の接触状態が変化することにより、きずエコーが変化する可能性があります。

本研究室では、車軸と車輪のはめ合い部における超音波の伝搬挙動に着目し、両者の接触状態がきずの検出性能に及ぼす影響を定量的に評価する手法について、実験および解析の面から研究を進めています。 また、きずの検出には確率的な要素が関係することが知られており、きず検出確率の面からの研究にも取り組みつつあります。

参考文献

- 牧野 一成:車両に潜むきずの検査法, RRR, Vol. 65, No. 5, pp. 2-5, 2008

- 牧野 一成:車両を取り巻く技術の動向(12) 非破壊検査, R&m, Vol. 16, No. 6, pp. 48-51, 2008

- 高速車両用輪軸研究委員会編:鉄道輪軸, 丸善プラネット, pp. 129-166, 2008