実体輪軸の超音波探傷におけるきずエコーの評価

1.在姿状態での超音波探傷の特徴

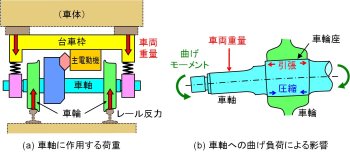

新幹線電車の検査種別として、1ヶ月以内の比較的短い周期で実施される「交番検査」では、営業運転中の列車の編成のままの「在姿状態」で車軸の超音波探傷検査が行われます。このとき図1(a)に示すように、車両重量とレールからの反力により車軸に作用する曲げ負荷のために、車軸と車輪のはめ合い部での接触状態やそれに伴う超音波の伝搬挙動が図1(b)のように円周方向の位置によって変化します。このとき、仮に車軸にきずが発生していた場合、車両が検査のために停止した位置によってきずの円周方向の位置が偶然に決まり、その位置での接触状態に応じてエコー高さが変化する可能性があります。

ここでは、実体輪軸(実物大の輪軸)に繰返し回転曲げを負荷したとき、車軸と車輪の接触状態の変化やきずの円周方向の位置によるきずエコーの高さ変化を測定した結果を紹介します。

2.試験輪軸と試験方法

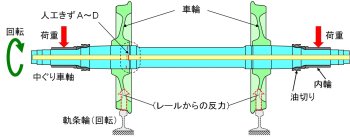

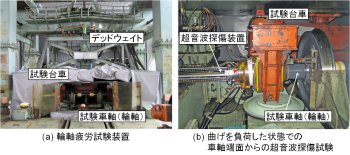

車両の走行に伴う輪軸の繰返し回転によるはめ合い面のきずエコーへの影響を評価するため、車輪座に4個のきずを加工した中ぐり車軸に車輪をはめ合わせた、図2に示す実体輪軸を用いた試験を行いました。この試験では、荷重を負荷した状態で輪軸を回転させられる、図3(a)の「輪軸疲労試験装置」を用いて、実際の車両よりもやや高めの荷重を負荷して輪軸を5000万回転させた時点で、図3(b)のように車軸に曲げを負荷したままの状態で車軸の超音波探傷を行い、その後、荷重をさらに高めて3000万回転(計8000万回転)させてから再度探傷を行いました。このとき、車軸への曲げの作用によるきずエコーへの影響を調べるため、きずの位置を真上にしたときと180°回転させて真下にしたときにきずエコーを測定し、両者の差を計算しました。

3.曲げ負荷によるきずエコーの変動

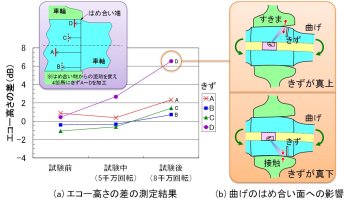

きずの円周方向位置を180°回転させて測定したときの、両者のエコー高さの差を図4(a)に示します。この測定では、周波数5MHz、屈折角45°の横波の超音波を、中ぐり面からきずに対して斜め前向き(車軸端から中央に向かう方向)に入射しています。試験が進むにつれて、4個のきずA~Dのうち車輪とのはめ合い面の最も端部に加工されていたきずDのエコー高さの差が大きくなりました。これは、試験の進行に伴うはめ合い端部での摩耗により接触面圧が低下し、図4(b)に示すように、きずの円周方向の位置に応じて曲げの作用によりきず付近のはめ合い面が接触したりすきまを生じたりして、エコー高さに変化が現れたためと考えられます。

車軸の超音波探傷におけるこのようなエコー高さの変動による影響を避けるためには、例えば、在姿状態の検査できずエコーを検出した場合に当該の輪軸をレールから部分的に浮かせて再検査したり、あるいは車軸の円周方向の位置に応じてきず検出のためのしきい値設定を変更したりする方法が考えられます。

参考文献

- 牧野 一成,坂本 博:車輪との接触面圧を考慮した車軸きずエコーの定量評価,鉄道総研報告, Vol. 27, No. 12, pp. 5-10, 2013

- K. Makino, S. Biwa, H. Sakamoto, “Variation of flaw echo height at wheel seat of hollow railway axle in cyclic rotating bending,” Journal of Mechanical Systems for Transportation and Logistics, Volume 6, No. 1, pp. 41–53, 2013(※)

- 牧野 一成:中ぐり車軸のきずを在姿状態で探る, RRR, Vol.69, No.12, pp.4-7, 2012

(※)印のついたリンクは外部サイトへ移動します。