バラスト・ラダー軌道

1.バラスト・ラダー軌道の保守省力化効果

(1)実験線における走行試験

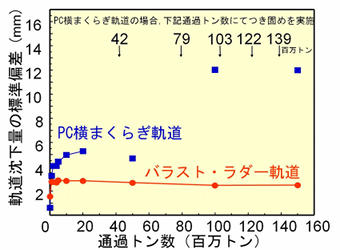

バラスト・ラダー軌道の保守省力効果を評価するために、米国輸送技術センター(TTCI)のプエブロ実験線において、軸重35tfの車両による走行試験を行いました(図1、図2)。通過トン数は直線区間で1億5千万トン、曲線区間で1億トンを超えましたが、コンクリート製縦はりにはひび割れ等の損傷は全く認められず、鋼製継材も健全でした。また、初期沈下終了後の軌道狂いの進行は極めて少なく、高い保守省力化効果が得られました(図3)。

(2)営業線の構造物境界部における実証試験

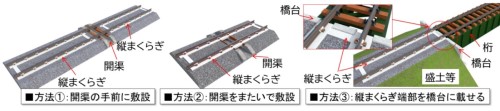

線路を横断する開渠部や盛土から桁への乗移り部などの構造物境界部は、軌道の支持状態が急激に変わるので、一般部に比べて保守頻度が多くなる傾向にあります。

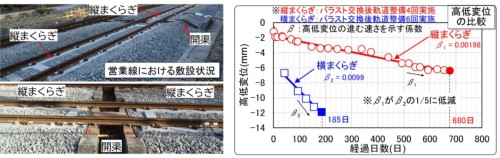

ラダーマクラギ(縦まくらぎ)は、バラスト軌道の保守省力化に有効な手段ですが、構造物境界部への適用事例がほとんどなく、その効果は未検証でした。そこで、数値解析と実物大試験を実施し、構造物境界部における縦まくらぎの敷設方法と各種条件に応じた標準的な縦まくらぎ構造を設計しました(図4)。さらに、縦まくらぎが高低変位の抑制に有効であることを営業線への試験敷設で実証しました(図5)。

具体的には、縦まくらぎを開渠の手前に敷設する方法(方法①)、開渠をまたいで敷設する方法(方法②)、縦まくらぎの端部を橋台に載せる方法(方法③)の3つの敷設方法の提案とそれぞれに応じた標準縦まくらぎ構造の設計を行いました。これにより、敷設方法を定めれば個別設計を行うことなく縦まくらぎを選択できます。また、方法①で営業線に試験敷設し高低変位を測定した結果、縦まくらぎは横まくらぎに比べて高低変位の進む速さが1/5程度に減少しました。この結果、従来は横まくらぎで年3~4回の軌道整備が必要であったところ、22カ月間軌道整備が不要な状態(軌道整備を2年で6回省略)を保ちました。このような多頻度に軌道整備を行う箇所に縦まくらぎを敷設することにより、軌道整備に要するコストを削減することが可能となります。

2.バラスト・ラダー軌道の座屈安定性

軌道座屈安定性解析ツールを用いて、急曲線ロングレール区間の挙動について、横まくらぎ軌道とバラスト・ラダー軌道の比較を行いました。

その結果、横まくらぎ軌道では曲線半径が小さくなるとともに座屈の危険性が高まりますが、バラスト・ラダー軌道では、曲線半径200mにおいても座屈の兆候は見られませんでした。また、温度変化に伴うレールの線路直角方向変位は、温度変化量40℃の場合でも1mm程度に収まることが分かりました(図6)。

これらの結果から、バラスト・ラダー軌道の場合は曲線半径200m程度の急曲線区間においてもロングレール化が十分に可能であることが分かりました(図7)。

3.逸脱防止機能を有するバラスト・ラダー軌道

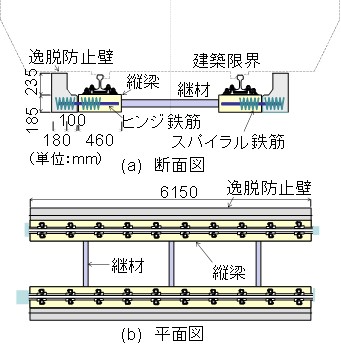

新潟県中越地震における上越新幹線の列車脱線事故を契機に、脱線に伴う被害を最小限に抑える安全対策が大きな課題になっています。このような背景のもと、バラスト・ラダー軌道に設ける逸脱防止構造として、ラダーマクラギの縦はり外軌側にヒンジ接合したRC製逸脱防止壁を開発しました。

線路方向に連続する付帯構造を配置しやすいラダーマクラギのメリットを活かし、列車の逸脱を防止するための基本構造として、RC製の逸脱防止壁を線路方向に連続的に設置しました。設置位置は、横まくらぎ有道床軌道を対象として検討が進められている内軌側脱線防止ガードの取付けが容易な縦はり外軌側としました(図8)。

逸脱防止壁に作用する衝撃力によってラダーマクラギ本体(主に継材)に大きな損傷が生じると後続車両の安全性を損なうほか早期復旧が困難になります。このため、衝撃力によってラダーマクラギ本体に過大な曲げモーメントが伝達されないように、逸脱防止壁と縦はりの接合部はヒンジ構造としました(図8)。

開発までの主な研究内容は以下の通りです。

・静的載荷試験および重錘落下衝撃載荷試験によりヒンジ接合部の回転ばね特性や逸脱防止壁の耐荷力を確認。

・機構解析手法に基づく逸脱防止構造の数値解析モデルを用いて車輪接触時に同構造に作用する衝撃力、逸脱防止性能等を評価。

・温度変化や列車荷重に伴う軌道の変形・座屈挙動を評価できる解析モデルを用いて衝撃力作用時における座屈安定性を評価。

・所内試験線に逸脱防止構造を設けたバラスト・ラダー軌道1ユニット(6.25m)を試験敷設し、施工性を確認(図9)。