ヘビーコンパウンド架線方式における張力変動とトロリ線高さ

電車線は安定した集電特性を得るためトロリ線を一定の高さに保つ必要があります。しかし、トロリ線高さは現状の引止構造において、電車線の温度変化やトロリ線断面積の減少(以下、摩耗)により張力変動が発生し変動します。そこで、この不可避な張力変動による集電特性への影響を検証するため新幹線のヘビーコンパウンド架線方式において、これらが変化した場合の各線条の張力変動を計算する手法を構築し、トロリ線高さ変動の検討を行ったので紹介します。

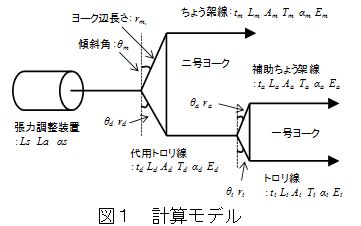

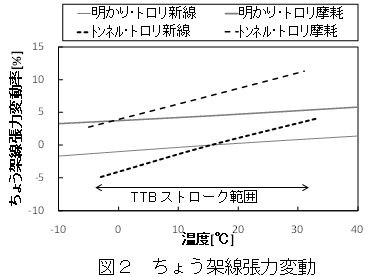

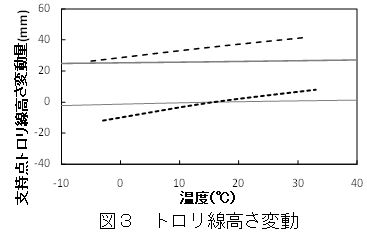

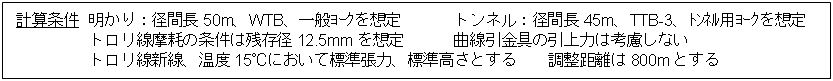

図1に計算で用いたモデルを示します。このモデルは不可避な張力変動による各線条の張力を張力調整装置による総張力の変化と2つの三角ヨークによる張力比の変化により各線条の張力を調整します。下記に示す計算条件によりこのモデルで計算を行いました。計算結果より図2にちょう架線の張力変動を示し、図3にそのときのトロリ線高さ変動を示します。トロリ線高さ変動はちょう架線の張力変動による影響が大きいため、外気温による変動に比べて摩耗による変動の方が大きく、明かりに比べてトンネルを想定した条件の方が大きいことが分かります。これは主に三角ヨークの傾斜により生じるものであり、明かりとトンネルでは三角ヨークの形状が違うため差が生じます。これらは実設備の傾向とほぼ一致することを確認しており、ヘビーコンパウンド架線方式において張力変動を計算しトロリ線高さ変動を検証するのに有効な手法であると考えられます。今後は、これらの高さ変動が集電特性に与える影響を検討する予定です。

(電車線構造 井上 輝明)

目的に応じた集電材料の摩耗試験機

集電材料であるトロリ線とすり板が摩擦すると、当然摩耗が起こります。この摩耗を低減するため、すり板や潤滑材などの材料開発、電車線の構成やパンタグラフ動特性などの研究を実施しています。これらの研究には現地調査はもちろん、室内における摩耗試験が欠かせません。

ここでは、研究の目的に応じた摩耗試験機を紹介します。

1.集電摩耗試験機

トロリ線やすり板材料開発のためには、試作・開発した材料について現地・現車試験に先立ち、実物大の摩耗試験を実施し、摩耗量の比較や不具合の有無を把握することが必要となります。また速度、電流、離線、押付力と摩耗の相関を把握することも必要となります。したがって、これらの目的を達成するための摩耗試験機は以下の要素を満たすことができれば理想的です。

- 実物大トロリ線、すり板を取り付けられる。

- 速度や電流を営業線の条件に近づける。

- 実際の走行状態を模擬する。

これらを極力満たす試験機として、集電管理では図1に示す集電摩耗試験機を有しています。高速しゅう動を実現するため、大型回転試験機となり、試験機仕様は最大速度250km/h、最大電流DC500A、AC350Aです。また散水による雨模擬など、特殊環境における摩耗試験も可能です。

2.直動摩耗試験機

近年のニーズとして、すり板の段付摩耗やトロリ線波状摩耗、低速における著大摩耗率などの原因解明や対策の提案が求められています。これらを解決するためには、第一に「トロリ線とすり板の間で何が起こっているか?」という、摩耗メカニズムを解明する必要があります。この目的を達成するための摩耗試験機は以下の要素を満たす必要があると考えます。

- 電子顕微鏡や成分調査などの材料調査が容易であること。

- トロリ線とすり板間の電気的特性(接触電圧)を精密に測定できること。

- 摩耗形態分類のため、しゅう動中の押付力変動が極力小さいこと。

- 間欠しゅう動とすることで、トロリ線が熱影響を受けすぎないようにする。

特に②と④の要素を満たすため、リニアアクチュエータを用いて図2のような直動型の摩耗試験機を新たに製作しました。試験機構成の制約上3m/s以下と低速度条件に限られますが、低速で直動しゅう動させることで、押付力変動の少ない摩耗試験が実現でき、特定の摩耗形態が現れやすくなります。また、直動型にすることで、通電用ブラシなどの接触抵抗を排除でき、トロリ線とすり板間の接触電圧測定精度の向上が図れます。さらに、試験片を出来るだけ小さくすることで交換作業が容易となり、各摩耗試験毎の材料調査も可能となります。

この直動摩耗試験機を用いることで、集電系の摩耗メカニズムを解明し、メカニズムに基づいた摩耗低減指針を提案したいと思います。

(集電管理 山下主税)

サージ検知方式ロケータの原理と鉄道への適用

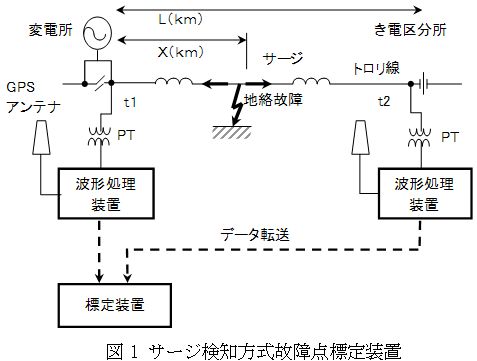

き電回路に地絡等の故障が発生した場合、その発生箇所を標定できれば、ダウンタイムの縮小につながります。そのため、BT交流き電方式ではリアクタンス式、AT交流き電方式ではAT吸上電流比式の故障点標定装置(ロケータ)が標準設備となっています。これらのロケータは、故障電圧及び電流の実効値及び位相差から故障点を演算しています。

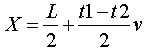

これに対して、故障点において発生するサージ(過渡電圧)が光速に近い早さで回路両端に到達する時間差から故障点を標定する、サージ検知方式のロケータが電力会社のケーブル送電線等で実用化され、誤差数十mという高い精度を得ています。図1の回路全長をL、 両端のサージ到着時刻をt1およびt2、 サージ伝播速度をvとすると、片端から故障点までの距離比Xは次式で表すことが出来ます。

ケーブル送電線では回路条件が一様で分岐が無いことから、サージが等速で末端に到達することがわかっています。一方、鉄道のき電回路は裸線で多数の分岐を持つだけでなく、交流き電方式であればAT・BT等の変圧器やコンデンサ等が挿入されています。そこで鉄道総研では、2006年度からこのサージ検知方式ロケータの電気鉄道への適用を検討し、以下のようにサージ波形を上手に検知すればき電回路の故障点標定が可能であるとの成果を得ました。

- き電回路故障時に故障点で発生したサージは、減衰しながら最短経路で両端に到達する。

- サージ電圧の伝播速度は、実測により光速の85%程度である。

- 変電所・き電区分所既設置の電圧検出器(VT)でサージ電圧測定が可能である。

試作装置(図2)ではサージ到達時刻を正確に捉えるために、衛星からのGPS信号を用いて回路両端でマイクロ秒単位での同期測定を行います。また、測定波形からサージの立ち上がり点を正確に求める手法を開発しました。その結果、在来線交流区間フィールド試験において、20km程度の区間で標定誤差が200m程度以下と高精度の標定が可能であることを確認しました。

このように、サージ検知方式の故障点標定装置は高精度が期待できますし、既設VT使用によって導入コストも節減が図れ、原理的には直流き電区間や配電線での適用も可能です。新幹線では中セクション構成や切替開閉器動作サージ等への対応が必要となるため、引き続き開発を進めております。

なお、末筆ながらフィールド試験にご協力頂いたJR九州殿に深く感謝いたします。

(き電 兎束哲夫)

トンネル内におけるパンタグラフ対向風の特性

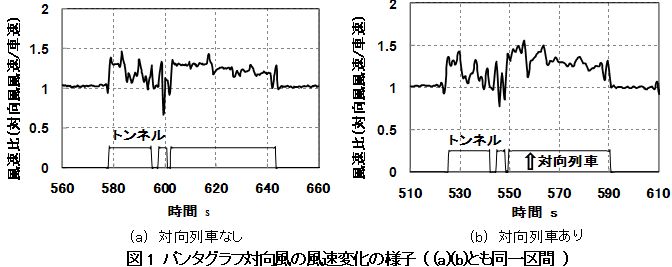

電車線設備の安全性を確保するため、トロリ線の支持点押上量や、パンタグラフ通過時にトロリ線に作用する応力などが、規定値を超過しないように留意することが求められます。一般に、これらの値は明り区間よりもトンネル区間の方が大きくなる傾向にあります。それは、パンタグラフまわりの空気の流れ(対向風)が、明り区間よりもトンネル区間の方が大きくなるため、パンタグラフに作用する揚力もまた、トンネル内走行時の方が大きな値となるためです。しかしながら、現車においてパンタグラフの対向風を詳細に測定した事例が少ないため、トンネル内走行時におけるパンタグラフの揚力を見積もる上で障害となっていました。そこで、新幹線のパンタグラフにセンサを取り付け、パンタグラフ対向風の風速・風向測定を実施しました。

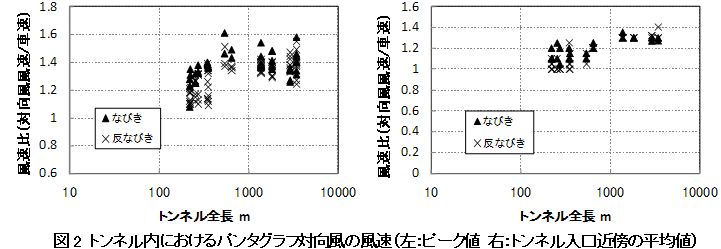

パンタグラフ対向風の風速測定結果の一例を図1に示します。明り区間では、列車速度に対する対向風風速の比(風速比)はほぼ1ですが、トンネル内走行時には風速比が1より大きくなります。また、トンネル内に対向列車が在線していると、風速比がさらに増加することもわかります。図2は、トンネル内走行時におけるパンタグラフ対向風の風速比をトンネル長に対してプロットしたもので、左側の図は風速比のピーク値を、右側の図はトンネル入口近傍における風速比の平均値を、それぞれ示しています。これより、トンネルが長いほどパンタグラフ対向風の大きさも増加する傾向が認められるものの、1000mを超えるトンネルでは風速比はほぼ一定となることがわかります。また、トンネル内走行時におけるパンタグラフ対向風の大きさは、平均的な値としては列車速度の約1.3倍程度ですが、過渡的には列車速度の1.6倍程度になる場合があることもわかります。なお、パンタグラフ対向風の風向については、明り区間、トンネル区間を含めて大きな変化はなく、おおむね±2°程度の風向変化を見込んでおけばよいこともわかりました。さらに詳細を知りたい方は文献1)をご参照下さい。

文献 1)池田ほか;列車走行時のパンタグラフまわりの風向・風速特性, 鉄道総研報告, Vol.25, No.6,(2011.6)

(集電力学 池田 充)

(ワンポイント講座)パンタグラフの風洞試験について

パンタグラフは架線から車両に電気を導くための装置ですが、高速で移動する物体であるため、そこから発生する空力音や揚力が問題となります。その為、これらの特性を評価するためにこれまで数々の風洞試験が行われてきました。今回は、鉄道総研が所有する、滋賀県米原市にある大型低騒音風洞と東京都国分寺市にある小型低騒音風洞を紹介するとともに、そこでどのような研究開発が可能であるのかについて簡単に触れたいと思います。

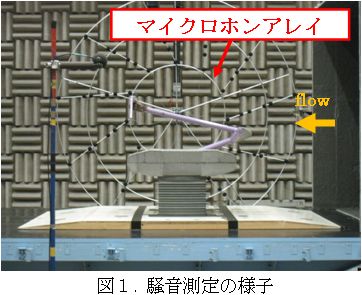

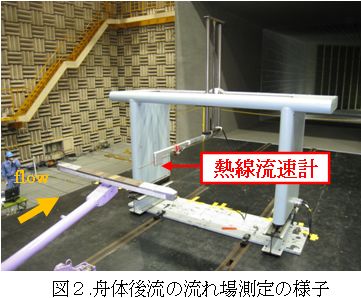

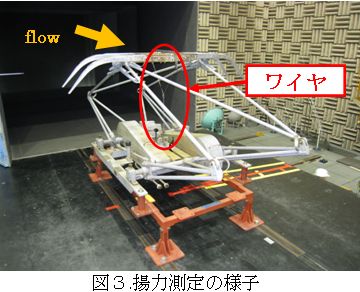

静止した空気中を高速で移動する物体の現象を再現するためには、固定した物体に空気を高速で当てればよく、その空気を供給する装置が風洞です。図1~図3は大型低騒音風洞の開放胴、図4は小型低騒音風洞の開放胴における試験実施例です。まず、図1にマイクロホンアレイと呼ばれる音源探査装置でパンタグラフ実機の騒音測定を行った様子を示します。この測定により、パンタグラフのどの部位からの騒音が卓越しているかを調べることができます。次に、図2には、熱線流速計を用いてパンタグラフ実機の舟体後流の流れ場を測定した様子を示します。この測定を行うことで、舟体後流の渦による乱れ度を把握する事ができ、舟体を低騒音化するための最適な形状を検討するのに役立ちます。さらに、図3に舟体の揚力測定を行った様子を示します。図のように2本のワイヤをY 字状に張って舟体高さを固定し、ワイヤの張力をロードセルで計測することによってパンタグラフ揚力を測定します。この測定結果に基づいて、車両が走行しているときの架線への押上力の空力的な増加分を適切に調整することができるようになります。最後に、図4にパンタグラフの主要音源である舟体から発生する空力音の測定を舟体模型を使って行った様子を示します。このように、小型低騒音風洞では、部分模型を用いた試験を行うことができ、大型低騒音風洞の事前試験用としてよく利用されます。

(集電力学 佐藤祐一)