腐食環境下における線ばね形レール締結装置の表面処理方法と実使用に向けた検討

1.はじめに

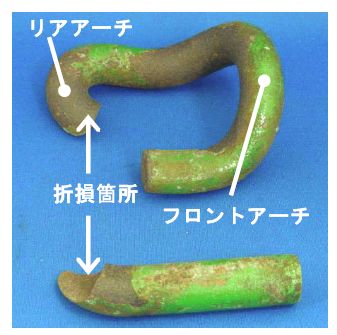

線ばね形レール締結装置のクリップ(以下,「線ばねクリップ」という)は,現在日本国内で広く使用されており,一部の腐食が著しい環境下においては防食性能を向上させた塗装が用いられています.しかし,特に海岸付近等で飛来塩を受ける環境下では,その効果が長期間持続せず,図1に示すように線ばねクリップのリアアーチ下部を起点とする応力腐食割れに起因した折損が発生することがあります.そこで選定した表面処理方法の有効性を確認するとともに,実使用に向けた検討を行ったので紹介します.

図1 線ばねクリップの折損状況

2.選定した表面処理方法の概要

選定した表面処理方法は,亜鉛を主とする金属フレークにケイ酸系材料をバインダーとして金属組織に影響を及ぼさないよう,低温焼き付けをした亜鉛・ケイ酸系材料複合皮膜に無機系コーティングを施したもの(以下,「選定品」という)です.

3.促進腐食試験による防食性能の確認

促進腐食試験では,選定品の他に現在腐食環境用として使用されているシェラダイズド処理1)を比較試験片として使用しました.それぞれの試験片は実環境を模擬するため,各々の試験片をパンプーラー(レール締結用治具)を用いてレールに締結後,取り外して塗膜が損耗した状態(以下,「損耗部」という)とし,それ以外の箇所を一般部としました.

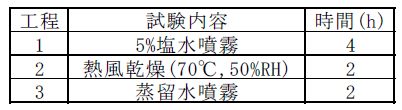

促進腐食試験条件は腐食環境下を想定する場合,海岸付近の飛来塩の影響を考慮する必要があるため,塩の影響の強い複合サイクル試験方法を参考として,表1に示す塩水噴霧,熱風乾燥,蒸留水噴霧の繰返しによる試験条件としました.促進腐食試験は400サイクル行い,表面に腐食が発生した箇所を変状箇所とし,線ばねクリップの表面積の比率で表した変状面積率を20サイクル毎に観察しました.

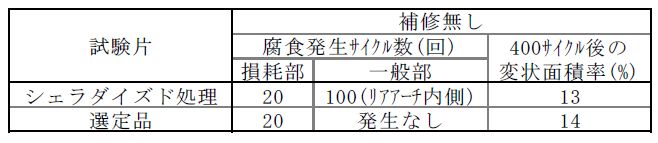

促進腐食試験結果を表2に,400サイクル後の供試体の状態を図2に示します.その結果,シェラダイズド処理と選定品の400サイクル後の変状面積率にほとんど差は見られないものの,シェラダイズド処理は前述した主な折損箇所であるリアアーチ付近から腐食が発生していましたが,選定品は損耗部以外からの腐食は見られませんでした.この腐食の発生に関しては,表面処理方法そのものの性能だけではなく,表面処理の品質も影響しているということが分かりました.

- 表1 促進腐食条件(1サイクル)

- 表2 促進腐食試験結果

図2 促進腐食試験後の供試体の状態

4.選定品の実使用に向けた検討

選定品を営業線等において実使用するためには,①締結時のリアアーチ発生ひずみが塗膜の影響により従来よりも大きくならないこと,②運搬時に塗膜が剥がれにくいことを確認する必要があるので,以下のように検討しました.

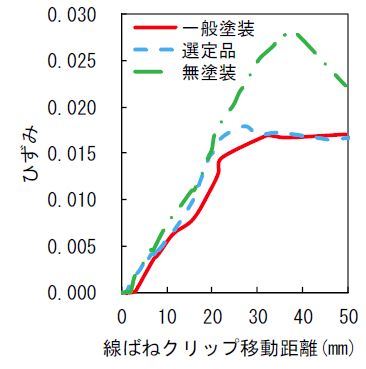

(1) 締結時リアアーチ発生ひずみの測定

締結時の発生ひずみについて,締結時の線ばねクリップの移動距離による発生ひずみを測定しました.その結果,図3に示すように通常使用している一般塗装と比較し,同程度の発生ひずみであることを確認できたため,選定品が腐食しても応力腐食割れを助長する可能性は低いことが分かりました.なお,無塗装品については,締結時に大きいひずみが発生していることから線ばねクリップの表面粗さが発生ひずみに影響していると推定されます.

図3 締結時のひずみの測定結果

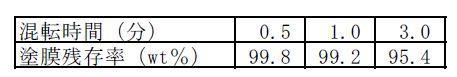

(2) 塗膜残存率試験

線ばねクリップの運搬時等において塗膜が剥がれることを想定して,選定品10個をショットブラスト機に入れ混転のみをさせました.混転時間は3分とし,時間毎に測定した塗膜重量と試験前に測定した塗膜重量から塗膜残存率を次式のように算出しました.

塗膜残存率(wt%)=(試験前塗膜重量-時間ごとの減少重量)/試験前塗膜重量×100

塗膜残存率試験の結果を表3に,試験後の供試体の状態を図4に示します.塗膜は3分経過後に約5%減少しましたが,表面観察を行った結果,塗膜の剥離は上塗りの無機系コーティングのみであり下塗りの亜鉛・ケイ酸系材料複合皮膜については健全であったことから,防食性能は低下する可能性が低いことを確認しました.

- 表3 塗膜残存率試験結果

図4 試験後の供試体の外観

5.おわりに

今回選定した亜鉛・ケイ酸系材料複合皮膜に無機系コーティングをしたものについては,室内における促進腐食試験と実使用に向けた検討結果を踏まえて,現在営業線において試験敷設中です.今後も継続して状態を観察していく予定です.

参考文献

1) BS4921:Specification for sherardaized coating on iron or steel,1988

(記事:本野貴志)

波状摩耗のモニタリング手法

1.はじめに

レール波状摩耗は,騒音・振動の観点から大きな問題となっています.その管理は,線路巡視時の目視検査や,ストレッチ式の凹凸測定器により任意の数か所において測定した値から求めた波高を用いて行われることが一般的です.しかし,このような手法には多大な労力が必要であり,また定量的とはいえない面があります.

そこで,「可搬型レール波状摩耗モニタリング装置」と,「レール凹凸連続測定装置」の2つの装置を新たに開発し,これらを用いた新たなレール波状摩耗のモニタリング手法を検討しました.

2.装置の特徴

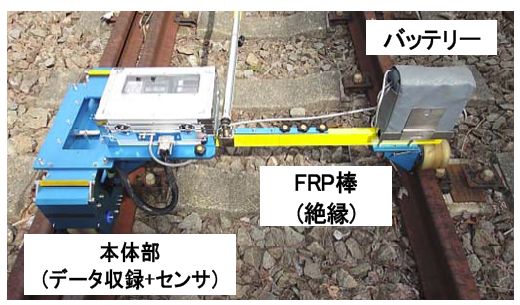

「可搬型レール波状摩耗モニタリング装置」は,車両運用などの制約を受けることなく列車巡視時などに容易に測定が行えるように可搬型装置として開発しました.図1に,開発したモニタリング装置の外観を示します.本装置では,走行中の車内において,床面から伝搬する転動音をマイクロフォンで測定することにより,波状摩耗の発生区間の特定とおおよその大きさ(波高)を推定できます.また,車体加速度の測定も可能であることから,乗り心地管理もできます.地上との位置合わせは,ジャイロによる曲線情報とGPSの速度信号などを用いて行います.この速度情報を用いて時間送りの測定データを距離送りに変換します.

「レール凹凸連続測定装置」は,トロリー式となっており,偏心矢配置された非接触式の変位センサ(レーザー変位計)により,波状摩耗などのレール凹凸を連続的に測定することができます.図2に,開発したレール凹凸連続測定装置の外観を示します.非接触式の変位センサとしたことで,継目通過時にセンサを損傷する恐れがなく,また,欠線部を通過した際のノイズによる欠測区間を短くすることができます.更に,レール断面方向に測定位置を可変とする機構も設けてあり,レール中心より±20mmの範囲を測定できます.

図1 可搬型レール波状摩耗モニタリング装置

図2 レール凹凸連続測定装置

3.装置の使用例

ここでは,実際に現場で測定を行って得られた結果を用いながら,装置の使用例を紹介します.

(a)定期モニタリング

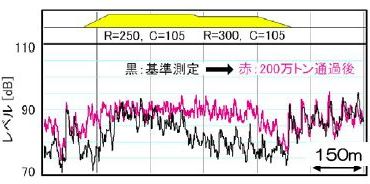

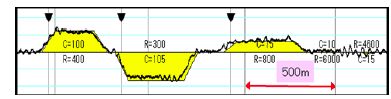

「可搬型レール波状摩耗モニタリング装置」を用いて営業車の車上で定期的に車内騒音を測定することにより,レール波状摩耗の発生区間やおおよその波高などを継続的にモニタリングできます.波状摩耗の検出には,周波数分析を用います.波状摩耗の波長に対応する空間周波数帯域で車内騒音をバンドパスフィルタ処理後,その波形に対してレベル化処理を行い,その大きさで波状摩耗の有無を判定します.図3は本装置で測定した,通過トン数で約200万トン通過前後の騒音レベルの波形を示しています.図3のうち,半径250mの区間では波状摩耗の進行は小さいですが,半径300mの区間では著しく進行していることがわかります.本装置は速度発電機パルス信号を用いず,GPS速度信号により,測定データを距離化しています.実際の線路キロ程は,重キロ区間や断キロ区間があり不連続ですが,ジャイロによるヨー角速度によって曲線を検知し,既知の曲線情報と照合する手法を用いて位置補正を行っています.図4に,曲線検知によるキロ程補正の一例を示します.図中の▼印が曲線を検知した箇所であり,この位置でキロ程補正を行っています.

図3 レベル波形による波状摩耗の進行

図4 曲線検知によるキロ程補正の例

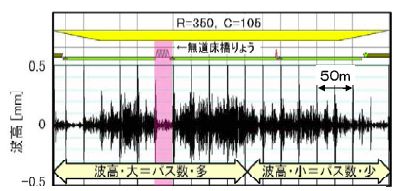

(b)レール凹凸測定と削正パス数の検討

「レール凹凸連続測定装置」を用いて波状摩耗の波高を測定することによって,レール削正パス数の決定などを効率化できます.図5に,同一曲線内を連続測定したレール凹凸波高を示します.この曲線では,無道床橋りょうを挟んだ前後で波状摩耗の波高が大きく,右側では波高が小さいことがわかります.曲線内の波高の変化を把握することで,レール削正を行う曲線の優先順位やパス数を決めることができ,効率的なレール削正を行うことが可能です.

図5 レール凹凸測定結果

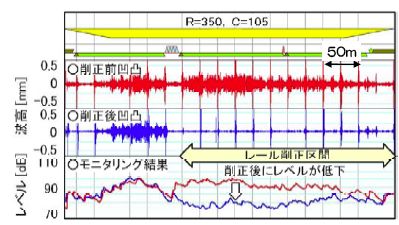

(c)レール削正の仕上がり状態の確認

レール削正前後に「可搬型レール波状摩耗モニタリング装置」を用いた定期モニタリングと「レール凹凸連続測定装置」を用いたレール凹凸測定を併せて実施することにより,レール削正の仕上がり状態の確認を行うこともできます.図6は,レール削正前後の凹凸測定結果とモニタリング装置での騒音レベルを示したもので,レール削正によりレール凹凸が除去され,騒音レベルも低下していることが確認できます.

図6 レール削正前後の測定結果

4.終わりに

レール波状摩耗の管理手法として,車上から車内騒音を用いてレール波状摩耗の発生位置と程度をモニタリングする「可搬型レール波状摩耗モニタリング装置」と,地上でレール波状摩耗の波高をレール長手方向に連続的に測定する「レール凹凸連続測定装置」を開発しました.この2つの装置を組み合わせて使用することにより,効率的なレール波状摩耗管理を行うことができます.

(記事:清水 惇)