曲面状分割鋼板を用いたRC橋脚の耐震補強工法

1.はじめに

平成7年の兵庫県南部地震以降、被災地域で損壊が多数発生した鉄筋コンクリート(以下、RC)ラーメン高架橋柱を中心に耐震補強が行われてきましたが、RC橋脚については未だ補強されていない橋脚も少なくありません。特に、壁式RC橋脚は、RCラーメン高架橋柱に比べて断面が大きく扁平であり、軸方向鉄筋比が小さいなどの特徴のため、従来の耐震補強工法が適用できない場合があります。そこで、(公財)鉄道総合技術研究所と(株)大林組は共同で、曲面状分割鋼板を用いた壁式RC橋脚の耐震補強工法を開発し、「曲面状分割鋼板を用いた既存鉄道コンクリート壁式橋脚の耐震補強設計・施工指針(以下、設計・施工指針)1)」として取りまとめました。本稿では、開発した工法の概要について報告します。

2.工法概要

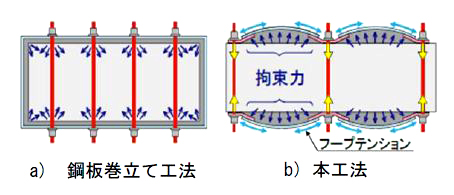

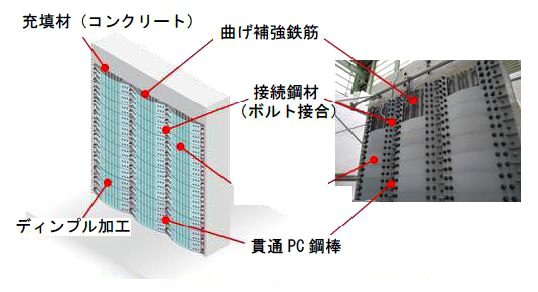

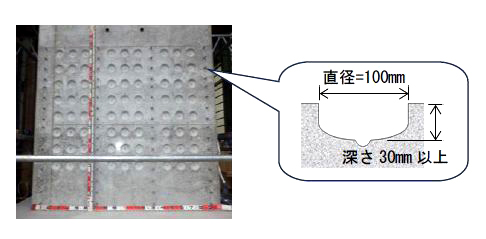

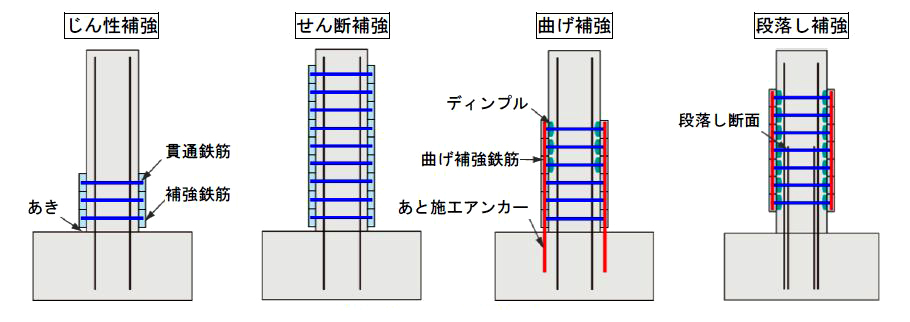

RC高架橋柱の耐震補強では鋼板巻立て工法が広く採用されていますが、壁式RC橋脚にこれを適用する場合には拘束力の導入に課題がありました。本工法では、曲面状分割鋼板を用いることで、壁式RC橋脚のように断面形状が大断面で扁平な場合でもフープテンションにより効率よく橋脚を拘束できる点が特徴となっています(図1)。また、図2の工法概要図に示すように、曲面状分割鋼板は分割された曲面状の鋼板ユニットから構成され、ボルト接合で組み立てるため、溶接が不要となるとともに大型重機を必要としないなどの特徴も有しています。耐震補強の種類は、曲面状分割鋼板と貫通PC鋼棒の併用による拘束効果を期待したじん性補強およびせん断補強、曲げ補強鉄筋および新旧コンクリートの一体性を高めるためのディンプル(特殊なビットを用いたコアドリルで既設コンクリートに削孔した凹面、図3)を設けた橋脚基部の曲げ補強および段落し部の曲げ補強があります(図4)。

図1 効率的な拘束力の導入イメージ

図2 曲面状分割鋼板工法の概要図

図3 ディンプル

図4 耐震補強の種類

3.性能確認実験

(1) ディンプルによる新旧コンクリートの一体化確認実験

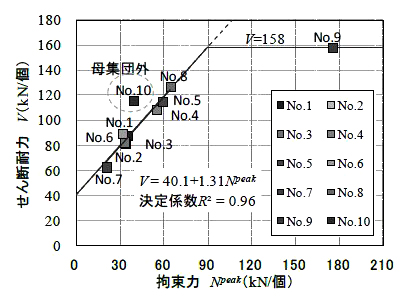

鋼板やRCを巻立ててRC高架橋柱を曲げ補強する従来の方法では、新旧コンクリートの一体化を既設コンクリートの目荒らしで行うことが一般的ですが、品質管理や性能規定の面で課題がありました。そこで本工法では、新旧コンクリートの接合面にディンプルを設けることで確実な一体化を実現しています。貫通PC鋼棒で拘束した試験体を用いた一面せん断実験を実施し、ディンプル1個あたりのせん断耐力と最大荷重時の拘束力が概ね線形の関係にあること(図5)、同一径であればディンプルの深さは破壊耐力に影響しないことを確認しました。以上の結果から、設計・施工指針において拘束力を考慮したディンプル1個あたりのせん断伝達耐力算定式を提案しています。

図5 せん断耐力―拘束力関係

(2) 正負交番載荷実験

a) 曲げ補強した試験体

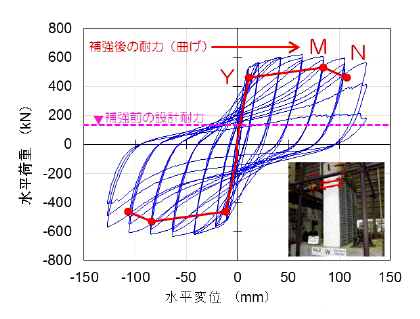

曲げ補強した試験体を用いて正負交番実験を実施し、曲げ耐力および変形性能は鉄道構造物等設計標準・同解説(コンクリート構造物)2)(以下、RC標準)に基づく算定値よりも向上していることを確認しました(図6)。また、ディンプルを用いて新旧コンクリートの一体化が図られ、曲げ耐力は平面保持を仮定して算定できることを確認しました。以上の結果から、設計・施工指針において、曲げ補強鉄筋および貫通PC鋼棒を考慮した骨格曲線の算定式を提案しています。

図6 荷重―変位関係(曲げ補強)

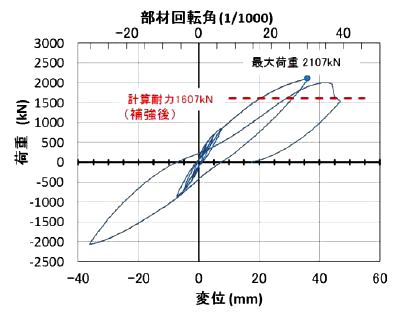

b) せん断補強した試験体

せん断補強した試験体を用いて正負交番実験を実施し、せん断耐力の向上によりせん断破壊を生じる試験体を曲げ破壊に移行できることを確認しました(図7)。また、RC標準では、せん断破壊時の斜めひび割れ幅の増大による耐力低下を考慮してせん断補強筋の設計引張降伏強度に上限値を設けていますが、本構造は曲面状分割鋼板の拘束効果によってひび割れが抑制されるため、設計・施工指針では実験で確認された貫通PC鋼棒量の範囲に限り設計引張降伏強度の上限を緩和できる式を提案しています。

図7 荷重―変位関係(せん断補強)

4.おわりに

本稿で紹介した設計・施工指針1)(写真1)は、(株)大林組と共同開催した講習会の資料として配布したものです。本指針のご要望、内容に関する不明な点がございましたら、コンクリート構造研究室までお問い合わせください。

写真1 設計・施工指針

参考文献

1) (公財)鉄道総合技術研究所、(株)大林組:曲面状分割鋼板を用いた既存鉄道コンクリート壁式橋脚の耐震補強設計・施工指針、2015.12

2) (公財)鉄道総合技術研究所:鉄道構造物等設計標準・同解説(コンクリート構造物)、2004.04

(記事:コンクリート構造研究室 三倉寛明)

ポリウレア樹脂を用いたトンネル覆工剥落対策

1.はじめに

鉄道トンネルの維持管理上、剥落事故は列車の安全運行を脅かす事象であり、適切な検査と措置により未然に防がなければなりません。このような剥落を防ぐ対策工として、繊維シート接着工法がありますが、同工法では不陸は確実にパテ材で修正しなければならないこと、含浸・接着の工程が比較的煩雑であることといった課題も存在します。そこで、筆者らは施工工程が比較的少なく、不陸にも強い剥落対策工法として、ポリウレア樹脂吹付け工法に関する研究を実施しています。ここでは、ポリウレア樹脂の効果を確認する模型実験、廃線トンネルでの試験施工の結果を紹介します。

2.ポリウレア樹脂について

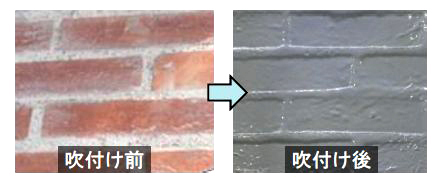

写真1はれんがにポリウレア樹脂を吹付ける前後の写真です。ポリウレア樹脂とは、ポリイソシアネートとポリアミンとの化学反応によって形成されるウレア結合が主体となった化合物で、剥落対策用の一般的な配合で、引張強度は25N/mm2程度と十分大きい一方、200%以上の優れた伸び性能を有するため、ひび割れ追従性に優れています。トンネルでは採用された事例は少ないですが、高架橋等ではポリウレア樹脂を吹付けることにより剥落対策をする事例が何例か見られます。

写真1 ポリウレア樹脂吹付け前後の状況

3.大型トンネル覆工模型実験

鉄道総研が所有する大型トンネル覆工模型実験装置を用いて模型実験を行いました。実験装置は縮尺が新幹線複線標準断面の1/5相当であり、載荷用油圧ジャッキ、反力用油圧シリンダ、反力フレーム等で構成され、模型覆工の周囲に取り付けられた皿ばねにより覆工と地盤との相互作用を模擬することができます。覆工は巻厚150mmの無筋コンクリートとしました。実験ケースはケース1(ポリウレア樹脂なし)とケース2(ポリウレア樹脂あり)の2ケースです。ケース2は以下の手順で供試体を製作しました。

①覆工表面にディスクサンダーがけ(下地処理)。

②プライマーをはけで塗布。

③専用のスプレー機械にて2液無溶剤型ポリウレア樹脂を吹付け。

載荷実験は変位制御により、覆工天端を鉛直下向きに変位させることにより行ないました。

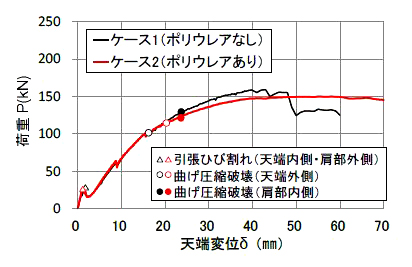

図1に各ケースの荷重Pと載荷板変位δの関係を示します。いずれのケースも、δ=2mm程度で引張ひびわれが発生し、荷重が一旦低下しています。しかしその後は、覆工が地盤ばねにより支持されたアーチ構造であるため、荷重は上がり続けます。δ=15~25mm程度で曲げ圧縮破壊(圧ざ)が発生してトンネルとしての剛性が若干低下したものの、荷重―変位曲線に大きな乱れは見られませんでした。さらに変位を増加させると、ケース1はδ=48mmで荷重が急激に低下しました。これは、曲げ圧縮破壊箇所でコンクリートの剥落が進行し、断面欠損を生じたためです。一方、ケース2ではこのような荷重の急激な低下は観察されませんでした。これはポリウレア樹脂により、剥落が抑止されたため、コンクリートには破壊が生じるものの巻厚は損なわれず、荷重伝達が行われ続けたためと考えられます。

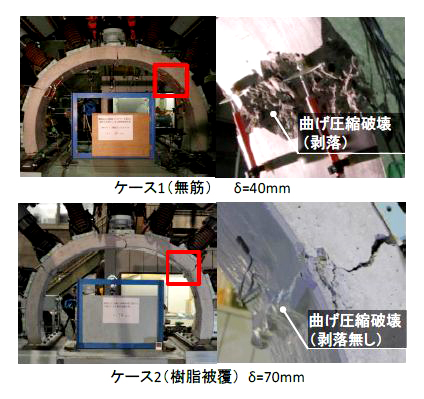

写真2に肩部曲げ圧縮破壊箇所の状況を示します。ケース1ではδ=40mm時点で掌大の塊状の剥落が発生しているのに対し、ケース2では、δ=70mmに到達しても、樹脂で被覆されていることにより覆工の剥落はなく、樹脂自体の剥離や破断が発生することもありませんでした。

図1 荷重―変位曲線

写真2 模型実験での破壊状況

4.廃線トンネルにおける試験施工

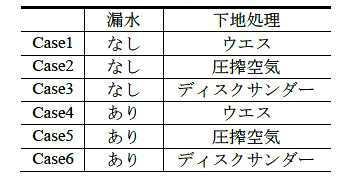

試験施工は北海道旅客鉄道株式会社の協力を得て、休止線となっている在来線単線トンネルで実施しました。今回は、閉鎖空間における施工性の確認に加え、漏水状況と下地処理に着目し、表1に示す6ケース実施しました。Case4~Case6については、施工後に水が回ってきた状況を模擬するために、漏水箇所に止水セメントによる仮止水を実施したのち施工しています。

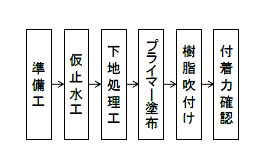

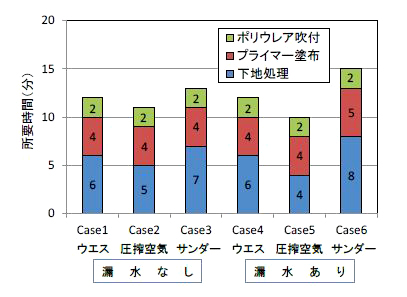

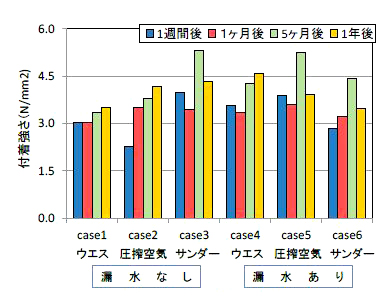

ポリウレア樹脂の施工フローを図2に、ポリウレア樹脂吹付け状況を写真3に示します。吹付けは専門の特殊作業員が行います。各ケース2m2の施工に要する各工程の時間を図3に示します。準備時間は含んでいません。図3より、吹付けにかかる時間は短く、施工時間短縮に寄与していることが分かります。図4に付着力確認の結果を示します。付着力確認は、施工完了1週間後、1ヶ月後、5ヶ月後、1年後の計4回、建研式接着力試験により行いました。剥落対策工の付着強さの合格基準としては、一般的に1.5N/mm2が使われていますが1)、全ケースその基準を合格していることが分かります。また、下地処理方法や漏水の有無が付着強さに与える影響に関しては明確な傾向は無く、ポリウレア樹脂が条件によらず比較的安定して性能を発揮していることが確認できました。

- 表1 試験ケース

図2 施工フロー

写真3 吹付け状況

図3 各工程の所要時間(2m2)

図4 荷重―変位曲線

5.おわりに

本研究ではトンネル覆工の剥落対策工として、ポリウレア樹脂に着目し、模型実験と試験施工を実施した結果をご紹介しました。今後は、ポリウレア樹脂の長期耐久性や耐候性に着目した試験を実施するとともに、施工時の品質管理法も含めた設計・施工の手引きを作成する予定です。

参考文献

1) 東日本・中日本・西日本高速道路株式会社:トンネル施工管理要領、2014.07

(記事:トンネル研究室 嶋本敬介)

ベイナイトレールにおける白色層の発生と微小き裂の進展について

1.はじめに

ベイナイトレールは、普通レールよりも摩耗を促進させることにより疲労層を自己除去する耐シェリングレールであり、疲労層を起因とするシェリングの抑制に効果を発揮しています。しかし近年、一部のベイナイトレールにおいて、白色層起因と考えられるシェリングの発生が確認されています。これらの対策として、ベイナイトレールについてもレール削正を実施することにより、白色層起因のシェリングを予防することができると考えられます。そこで、ベイナイトレールに対する削正基準を構築するための一助として、ベイナイトレールにおける白色層の発生状況調査、ならびに転動疲労試験機による白色層周辺における微小き裂の再現試験を実施しました。

2.白色層の発生状況調査

現場に敷設しているベイナイトレールについて、白色層の発生状況を明らかにするために、現地調査を行いました。現地調査は、年間通過トン数約2700万トンで貨物列車も走行する在来線区で行いました。なお、調査箇所の総計は98箇所です。

調査箇所において、ベイナイトレールにおける白色層の発生状況を明らかにするため、レール頭頂面にナイタールを塗布し、外観観察を行いました。その結果、ベイナイトレールに発生した白色層は、連続的に発生した形態(図1)や不連続に発生した形態(図2)があることを確認しました。

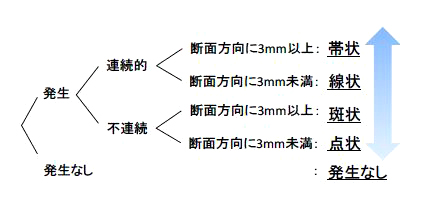

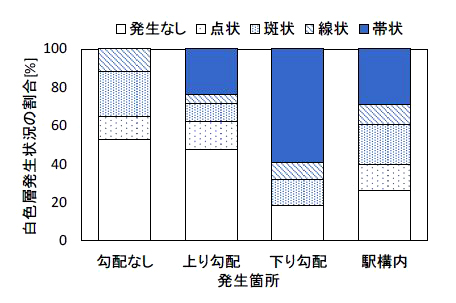

本稿では、白色層の発生状況について図3の通り5段階に分類して整理しました。また、すべての調査箇所における白色層の発生状況の割合を図4の通り、線形別に分類しました。

このように、下り勾配区間や駅構内においては、高い頻度でベイナイトレールに白色層が発生していることがわかります。特に下り勾配区間においては、帯状の白色層の発生が多く確認されました。

図1 連続的(帯状)に発生した白色層

図2 不連続(点状)に発生した白色層

図3 白色層発生状況の分類

図4 白色層の発生状況

3.微小き裂再現試験

白色層起因シェリングに対する予防削正法を提案するためには、発生した白色層の厚さだけでなく、白色層周辺に発生する微小き裂の進展を考慮して検討する必要があります。本研究では、白色層およびその周辺における微小き裂の発生ならびに進展挙動を把握するため、人工的に白色層を付加したベイナイトレール材試験輪を用いた転動疲労試験機により、微小き裂の再現試験を行いました。

(1) 試験概要

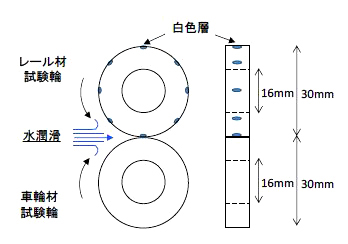

試験は、ベイナイトレールならびに車輪から切り出した円筒試験輪を組み合わせて、西原式摩耗試験機により行いました。試験の概要を図5に示します。

レール試験輪には、厚さ50μmの白色層をレーザ照射により円周方向に10箇所形成させました。試験輪の接触圧を800MPaとなるよう荷重を設定し、すべり率0%、回転速度800rpmで、転動回数が60万、80万、100万、120万回まで転動させました。また微小き裂の発生ならびに進展を促進させるため、試験は水潤滑環境下で行いました。

図5 転動疲労試験の概略

(2) 試験結果

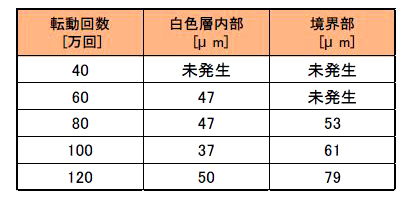

設定回数まで試験片を回転させた後、試験輪を縦断方向に切断し、断面観察により微小き裂の発生ならびに進展状況を調査しました。観察された微小き裂の最大深さを、その発生箇所別にまとめた結果を表1に示します。

このように白色層内部に発生する微小き裂は、境界部に発生するものよりも早い段階で発生しています。しかし転動回数が増加しても、微小き裂は白色層内部に停留し、白色層直下への進展は見られませんでした。一方、母材との境界部に発生した微小き裂は、発生時期は遅いものの、転動回数の増加につれて底部へと進展する傾向であることを確認しました。

- 表1 観察された微小き裂の最大深さ

4.今後の予定

今後、実物大のレール断面形状を有する試験機にて転動疲労試験を行い、ベイナイトレールにおける白色層起因シェリングに対する予防削正手法を検討する予定です。

(記事:軌道力学研究室 辻江正裕)