[クローズアップ]数値シミュレーションと現車試験

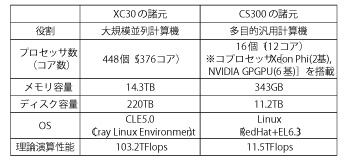

2013年9月,鉄道総研の新しいスーパーコンピュータ「究」(Cray XC30/CS300)が稼働を開始しました(表1,図1)。理論演算性能は103TFlops,すなわち1秒間に103兆回の浮動小数点演算が可能な性能を有しています。ちなみに,日本で最速の理化学研究所のスーパーコンピュータ「京」の理論演算性能は,その名の通り10PFlops(10P=1京)です。一方,いま私がこの文書を書くために使っているPCの性能は約100GFlopsであり,鉄道総研のスーパーコンピュータの約千分の一の性能ではありますが,それでも1990年代前半のスーパーコンピュータの性能に匹敵します。

- 表1 鉄道総研が新規導入したスーパーコンピュータの諸元

図1 鉄道総研のスーパーコンピュータ「究」

鉄道シミュレータ

こうしたコンピュータの著しい性能向上をうけて,鉄道総研では様々な分野でコンピュータシミュレーションのプログラムを開発してきました。今後,コンピュータの計算能力がさらに向上することが期待できることから,こうした個別のシミュレーションプログラムを統合して鉄道シミュレータとして再構築することにより,コンピュータにより鉄道をシステムとして評価できるようにしよう,というプロジェクト研究が2010 年度より鉄道総研においてスタートしています。現在,最初のフェーズとして「鉄道シミュレータのコアシステムの設計・開発」を5 年計画で進めており,鉄道シミュレータの主要部分の一つであるダイナミクスに関わる個別シミュレータを開発しているところです。

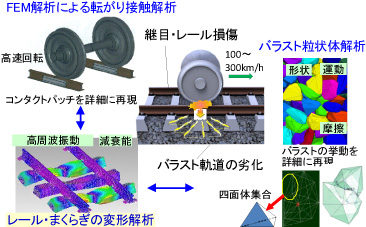

その一例として,構造物・車輪間の動的相互作用の大規模シミュレーションの概要を図2に示します。バラストを構成する砕石1個1個の弾性的な挙動まで精密に再現するバラスト粒状体解析と,車輪レール転がり接触解析を核とし,さらにまくらぎの弾性的な挙動を考慮することによって,車輪とレールとの間の接触現象を詳細に再現することを目指しています。こうした解析を実用的に実施するうえで,スーパーコンピュータを活用した大規模並列計算が不可欠となっています。

図2 構造物・車輪間の動的相互作用の大規模解析

現車試験は不要となるのか

先述したとおり,本プロジェクトの最終目標はシステムとしての鉄道をコンピュータ上に再現し,鉄道の設計・評価・改良を支援するツールとして確立することです。その目的の一つとして,当然ながら現車試験の代替ツールとしての役割が期待されています。

とはいえ,これは現車試験が完全に不要となることを意味している訳ではありません。それは,数値シミュレーションは想定した範囲内での事象しか再現できないからです。計算では全く考慮されていない因子が,ある条件下では系全体に大きな影響を与える可能性は常に否定できません。こうしたことが起こるのは,その因子の影響を過小評価している場合もあるでしょうし,因子自体がまだ誰にも認識されていない場合もあるでしょう。科学技術の発展は,まさにこうした因子の発見・認識の歴史でした。

数値シミュレーションは非常に有用ですが,これを過信すると時として痛い失敗をします。現車試験を通じた実現象の把握・理解を常に怠らないように心がけたいものです。

(鉄道力学研究部 部長 池田 充)

[研究&開発]フリーゲージトレインの軌間可変台車について

はじめに

海外では1970年前後から軌間可変台車の開発・試用・実用例があり1),中でも近年のスペイン国鉄における電 車方式の120系車両(CAF社のBRAVA台車を装備),機関車+客車方式の130系・730系車両(Talgo社のTalgo台車を装備)は,動力車両を含めた編成状態での異軌間直通運転とともに,250km/hレベルでの高速走行を実現しています。日本国内でも,お客様の乗り換え低減のため,新幹線と在来線の直通運転を目指したフリーゲージトレインの開発が進められています。今回は日本のフリーゲージトレインに目を向け,1990年代後半から2000年代初頭まで,当時の日本鉄道建設公団からの委託により,鉄道総研が主体となって開発したA方式台車,B方式台車,及び,2000年代半ばから現在まで,(独)鉄道建設・運輸施設整備支援機構からの委託により,フリーゲージトレイン技術研究組合が主体となって開発したD方式台車,E方式台車について,構造の概要を紹介します。

各台車の概略仕様と特徴

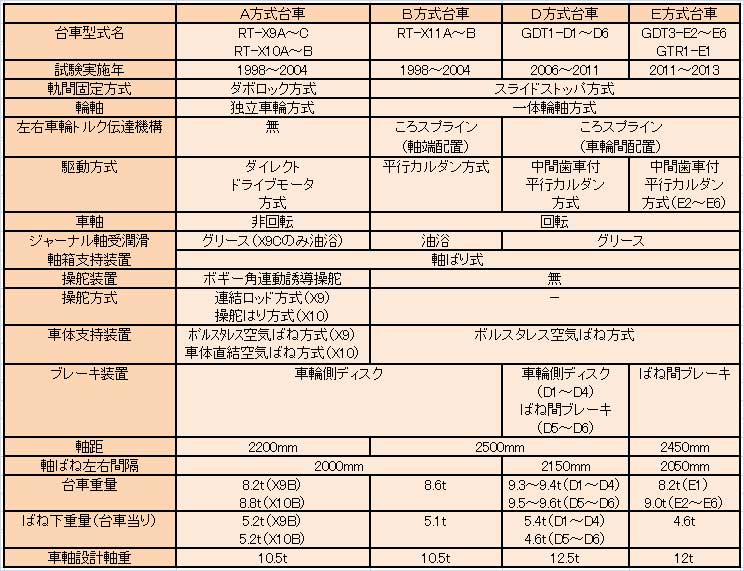

はじめに,各台車の概略仕様を表1 に示します。共通する項目として,車輪径は通常の新幹線や在来線車両と 同じ860mm,空気ばね左右間隔は在来線並の車体に収める必要があることから2000mmとしていますが,レール~空気ばね上面寸法は一般的な台車に比べて50mmほど高い1050mmとなっています。これは,軌間可変に関わる機構を軸箱周りに設けることで,一般的な輪軸に比べて軸箱周りを大型化せざるを得ず,その分,軸ばねを保持する台車枠ばね帽上面高さも上昇するためであり,A方式台車からE方式台車までの全てで同じ寸法となっています。また,軸箱支持装置は台車枠全長の短縮と軽量化を狙い,軸ばり式としています。以下に各台車の特徴を示します。

- 表1 軌間可変台車の概略仕様

(1)A方式台車

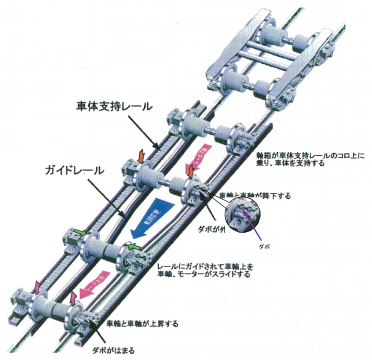

軌間に合わせて車輪を左右に動かせるよう,独立車輪構造(車軸は非回転)とし,車輪に取付けたダイレクトドライブモータ(DDM)により車輪を直接回すため,歯車装置が不要になります。なお,独立車輪構造は一体輪軸のような操舵性を期待できないため,操舵装置を搭載しており,操舵装置も軽量化を狙ったボルスタレス+連結ロッド方式と,操舵はり方式の2方式を設定しています。また,独立車輪構造の台車は基本的にだ行動安定性が高いことから,一般的な新幹線台車に比べて軸距を短縮し,2200mmとしています。ジャーナル軸受はスラスト軸受の機能も兼ね備えた外輪回転・グリース潤滑方式のものを車輪直下に設けましたが,一部台車は油浴潤滑方式としています。ブレーキは一般的な新幹線台車と同じ,車輪側ディスク方式としています。軌間固定方式は,車軸と一体で左右に動かない固定側に穴,車輪と共に左右に動く移動側にダボと呼ばれる突起を設け,穴とダボを嵌合させることで軌間を固定するダボロック方式を採用しています。ボルスタレス+連結ロッド方式を用いたRT-X9台車の外観を図1(a),操舵はり方式を用いたRT-X10台車の外観を図1(b),ダボロック方式の軌間変換動作概要を図2に示します。

(2)B方式台車

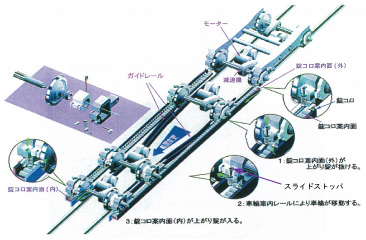

車輪の駆動を一般的な台車と同じように歯車装置を介して行う平行カルダン方式とし,車軸と左右に動く車輪のトルク伝達のためにころスプラインを採用しています。左右の車輪は軸端部に配置したころスプラインにより同期して回転する一体輪軸構造(車軸は回転)とし,一般的な輪軸と同様に操舵性を期待できるので,操舵装置を設けていません。なお,一体輪軸構造で高速走行時のだ行動安定性を確保するため,軸距を一般的な新幹線台車と同じ2500mmとしています。ジャーナル軸受は内輪回転・油浴潤滑方式,スラスト軸受は内輪回転・グリース潤滑方式のものを軸端側に設けています。ブレーキは一般的な新幹線台車と同じ,車輪側ディスク方式としています。軌間固定方式は,車軸と一体で左右に動かない固定側にスライドストッパ,車輪と共に左右に動く移動側にU字型溝を設け,スライドストッパとU字型溝を嵌合させることで軌間を固定するスライドストッパ方式を採用しています。RT-X11台車の外観を図1(c),スライドストッパ方式の軌間変換動作概要を図3に示します。

(3)D方式台車

B方式台車をベースとして,平行カルダン方式とスライドストッパ方式を採用していますが,軸端部のジャーナル軸受を小型化して発熱を抑えるため,軸端部に配置していたころスプラインを左右車輪間に移設しています。この場合,左右車輪間の構造物が大径化することにより,車軸~主電動機間隔が一般的な台車より広くなり,大小一対の歯車で歯数比を確保することが難しいため,中間歯車付平行カルダン方式としています。また,B方式台車では車軸端部に配置していたスラスト軸受を,軸箱体と車輪の間に移設しています。ジャーナル軸受,スラスト軸受はいずれも内輪回転・グリース潤滑方式としています。ブレーキ装置は一般的な新幹線台車と同じ,車輪側ディスク方式としていますが,ばね下重量軽減のため,一部の台車にばね間ブレーキ方式を採用しています。GDT1台車の外観を図1(d)に示します。なお,計画段階では,B方式台車をベースとし,歯車装置だけを中間歯車付平行カルダン方式に変更した軌間可変台車をC方式台車と呼称していましたが,実際には製作されませんでした。

(4)E方式台車

D方式台車と基本構成は同じですが,台車全体の小型化のため,部品構成を見直し,更にばね下重量軽減のため,ばね間ブレーキ方式を全台車に採用しています。また,ヨーダンパ1本フェール状態での高速走行安定性を確保するため,1台車にヨーダンパを4本設置しています。GDT3台車の外観を図1(e)に示します。

図1 軌間可変台車外観

図2 ダボロック方式の軌間変換動作

図3 スライドストッパ方式の軌間変換動作

今後について

今まで,A方式台車からE方式台車まで,改良しながら開発が進められてきた軌間可変台車ですが,現在,更なる改良を施した台車の開発が進められています。

参考文献

1)徳田憲暁:海外の各種ゲージ直通運転用“軌間可変台車”について,車両ニュースレターNo.18(2012.1),P.1

(車両構造技術研究部 走り装置 主任研究員 渡邉晃秀)

[リポート]第10回WCRR2013に参加して

はじめに

2013年11月24日から5日間に渡って,オーストラリアのシドニーにて,第10回世界鉄道研究会議(WCRR:World Congress on Railway Research)が開催されました。今回この会議に参加する機会を得ましたのでその概要を報告します。

会議の概要

WCRRは,1992年に鉄道総研が東京で開催した「鉄道総研国際講演会」を契機に,2~3年ごとに開催されており,今回で10回目となります。開催の概要を表1に示します。今回会場となったのは,オーストラリア・シドニーのSydney Convention and Exhibition Centre(シドニー会議・展示センター)で,シドニーの代表的な観光地の一つであるダーリングハーバーを間近に見渡せる場所にあります(図1)

各日ともに,個別セッションの前にプレナリーセッションが行われました。初日には会議主催者のARA(Australian Railway Association)のCEOがコーディネータを務めるパネルディスカッションが開かれ,組織委員会の幹部の方々がパネリストとして参加して,鉄道運営に資する研究開発の役割について議論がなされました(図2)。また,会議前日にはシドニーのタロンガ動物公園にてウェルカムレセプションが,会議中日にはシドニー湾を周遊するクルーズ船上で晩餐会が催されました。

- 表1 開催概要

図1 シドニー会議・展示センター

図2 パネルディスカッションの様子

発表内容

筆者の口頭発表内容と,聴講した車両関係の口頭発表の内2 件の内容について,以下に簡単に紹介します。

3. 1 空気圧振子ダンパの開発

筆者の発表内容です。振子式車両に搭載されている振子ダンパに関して,従来油圧式であるものを空気圧式とし,振子制御アクチュエータと一体化することで,部品点数,メンテナンスコストの削減が可能となる空気圧振子ダンパの概要を説明しました。海外の鉄道車両メーカの方から,空気圧が抜けた場合の挙動について質問があり,それを防ぐ手立ても含めて検討中であったのでその旨回答しましたが,空気圧振子ダンパに興味を持っていただけたようです。

3. 2 次世代列車(Next Generation Train:NGT)

ドイツ航空宇宙センターと呼ばれる航空技術や宇宙開発を担う政府研究機関による発表です。航空宇宙センターという名称ですが,鉄道輸送に関する研究を行う部門もあるそうです。2007 年にNGT プロジェクトと呼ばれる計画が始動して,速達性,安全性,環境性に優れた次世代列車の研究開発を進めているとのことで,その概要の説明がありました。運行速度400km/h,フランスのパリからオーストラリアのウィーンまでの所要時間を現行の半分程度(約5 時間),エネルギー消費量を50% 低減,といったコンセプトが述べられました。

3. 3 Q/D( 最大静止輪重/ 車輪径) の適切化

英国の鉄道安全基準委員会(RSSB)とハダースフィールド大学による共同発表です。イギリス国鉄委員会が定める管理基準では,最大静止輪重(kN) を車輪径(mm)で除した値(Q/D)が0.13以下であることが求められており,Q/Dの値は,車輪とレールの接触面圧に関係し,接触面圧が大きくなりすぎないようにそのような基準が設けられているそうです。同じ輪重でも車輪径が小さくなるとQ/Dが大きくなり,その基準に抵触する場合があります。そのような背景から,特に貨物列車にスポットを当て,実測形状を用いた車輪とレールとの接触解析によって最大接触圧を算出した結果をもとに,Q/Dの適切化(基準の緩和)への提言が述べられました。

テクニカルビジット

テクニカルビジットは2 つのコースが設定され,ハンターバレーにあるオーストラリア鉄道線路会社(Australian Rail Track Corporation:ARTC)の列車制御センターと石炭の積み出し施設(Port Waratah Coal Services:PWCS)を見学するコースと,蒸気機関車に乗車して鉄道博物館を訪れるコースがあり,筆者は前者を選択しました。

シドニーからバスで2 時間以上かけて最初に訪れたのはARTC の列車制御センターで,センター内部の様子を見学させてもらいました。指令員の前面には運行状況を示すディスプレイがあるのですが,卓上には紙のダイヤグラムがあり,指令員の方がダイヤを引いている様子には少し驚きました(図3)。なお,管理している列車の半数近くが貨物列車とのことでした。

次に訪れたPWCS は,車内からの見学でしたが,遠く採掘場から運ばれてきた石炭がうず高く積まれている様子はなかなか圧巻でした。また,施設内を連絡している列車にはGPS が搭載されており自動運転がなされているとのことでした。

図3 列車制御センター卓上の様子

5 その他

セントラルステーションを始発駅として,メトロ・ライト・レールと呼ばれるトラムが運行されており,コンベンションセンター前にも停車場があったので,乗車してみました(図4)。運賃の支払いに関しては,乗車後車掌が車内を回る際に切符を購入する方式でした。Single(片道)とReturn(往復)があり,トラムに限らず地下鉄(シティレール)にも言えるのですが,片道切符を購入すると非常にコスト高になり,往復切符や周遊切符を購入すると大幅に割安となる料金設定になっていました。

トラムはセントラルステーションを出てしばらく市街地の併用軌道を走りますが,間もなく専用軌道に入ります。駅間が短いせいか,さほどスピードは出ていませんでしたが,乗り心地は良好で,車内も快適でした。

図4 メトロ・ライト・レール

おわりに

公私に渡って初海外ということで,不慣れな点が多く,戸惑うことばかりでした。オーストラリアは検疫が非常に厳しい国で,色々と制約があり,乾燥したものも含めて肉類は持ち込みが禁止されていることを知らず,持参したカップラーメンを全て処分する出来事もありました。5 日間の滞在期間でしたが,多少なりとも見聞を広められたのではないかと思います。今回の貴重な経験を奇貨として,今後,積極的に海外に向けて情報発信できればと考えています。

次回のWCRRは,3年後の2015年5月末にイタリア・ミラノで開催が予定されています。

[解説]ブレーキシステムの変遷と多重化への経緯

本稿は『事故に学ぶ鉄道技術(車両編Ⅰ)公益財団法人鉄道総合技術研究所 鉄道技術推進センター 2013.04 発行』より,[ブレーキシステムの変遷]・[ブレーキの多重化への流れ]の内容を一部編集したものです。

はじめに

最も初期の鉄道では,てこ機構などで増幅した人の力で制輪子を車輪に押付けていました。その後,牽引重量の増加に応じて大きなブレーキ力が求められ,蒸気機関車の高圧蒸気を使う「蒸気ブレーキ」や,減圧によって大気圧力を利用する「真空ブレーキ」なども用いられてきました。しかし,取扱いの難しさや押付力不足から,圧縮空気を送り込む「空気ブレーキ」が主力を占めるようになり,現在でもほぼすべての鉄道車両が空気ブレーキを備えています。

一方で,鉄道車両のブレーキは,いかなる条件下においても走行する車両を安全に停止させる使命を担っており,故障(フェール)の許されない保安システムです。このため,システムのさまざまな多重系化によって,その安全性が確保されています。こうした多重系化は,過去に起こった事故への対策を反映して構築されたものです。

ここでは,空気ブレーキにおけるブレーキシステムの変遷と多重化へ至った経緯について紹介します。

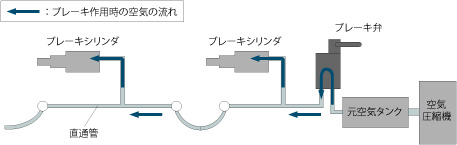

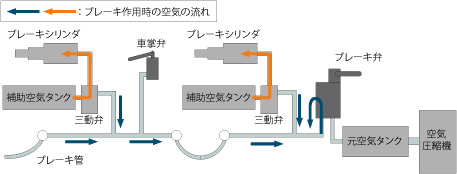

空気指令式空気ブレーキ

空気ブレーキは,圧縮空気によって押付力を大きくできるだけでなく,空気配管を引き通すことで編成のすべての車両にブレーキを作用させる「貫通ブレーキ」を容易に構成でき,圧縮空気は押付力の源としてだけでなく,ブレーキ指令を伝達する役割も担っていました(現在では「空気指令式空気ブレーキ」と分類されます)。

1800 年代後半に直通ブレーキ(図1)と自動ブレーキ(図2)が相次いで開発・実用化されましたが,直通ブレーキは単純に構成できる反面,引通し管が開放されるとブレーキ不能となります。鉄道発祥の国イギリスでは,1889 年に北アイルランド・アーマー州で発生した衝突事故(分離した客車が逸走して後続列車と衝突)を契機に,旅客列車には自動ブレーキを装備することを義務づけており,直通ブレーキを使用する場合も自動ブレーキを併用する構成がとられました。

直通ブレーキ,自動ブレーキともに最低限1 本の引通し管(直通ブレーキは直通管(SAP),自動ブレーキはブレーキ管(BP))によって,貫通式の空気ブレーキを構成できます。しかし,前述のように,押付力源としての圧縮空気供給と,ブレーキ指令の伝達を1 本の配管だけで行うには容量増大と応答性向上の両立に限界がありました。そこで,

- ・引通しの元空気管と車両ごとに供給空気タンクを追加

- ・中継弁方式を採用

- ・電磁弁類を用いてSAPやBPの給排気を促進

図1 直通空気ブレーキの例

図2 初期の自動空気ブレーキ

電気指令式空気ブレーキ

ブレーキは最も安全性・信頼性が求められる部品の一つであるため,車種を問わず空気指令式を基礎とした構成を長らく採用してきました。しかし,都市圏を中心に電化が進むと,モータを発電機として利用できるため,摩耗部品が少ない電気ブレーキが優先的に用いられるようになり,空気ブレーキは電気ブレーキの動作に追随し,電気ブレーキが不足,失効した場合に速やかに補足できるようなきめ細かい制御とさらなる応答の良さが求められるようになりました。

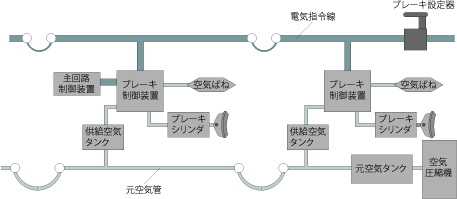

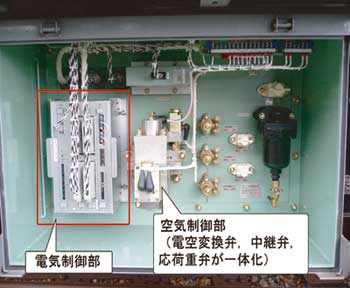

そこで,指令伝達をすべて電気信号で行う「電気指令式空気ブレーキ(図3)」が登場し,運転台のブレーキ操作も「ブレーキ弁」から,空気配管が不要な「ブレーキ設定器」に変わり,ワンハンドルマスコンも可能となりました。電気ブレーキとの協調なども電気信号を介して行われ,電気信号の授受と圧縮空気の制御を一体で行う「ブレーキ制御装置(図4)」はコンパクトになり,ぎ装の面でもメリットを発揮しています。

図3 電気指令式空気ブレーキの構成例

図4 最近のブレーキ制御装置の例(鉄道総研R291 試験電車)

事故と対策の経緯1)

(1)列車脱線事故

昭和46年3月4日,富士急行大月線にて河口湖発大月行の第14列車(2両編成)が富士吉田駅(現富士山駅)を定刻に発車し,時速30km/hで緑ヶ丘第2踏切道に接近した際,遮断機を突破して踏切道内に侵入した小型トラックと衝突しました。列車は衝突後,下り勾配を逸走し始めたため運転手は直ちに車掌弁および手用ブレーキを使用しましたが停止せず,約4kmを逸走して半径240mの曲線上で脱線して大破しました。負傷者数は86名(死亡17名,重軽傷69名)でした。

この事故は,衝突した小型トラックが車両床下に巻き込まれた際に空気だめを破損したため,車輪に制輪子を押し付けるた

めのブレーキシリンダへの供給空気が絶たれ,制動不能状態に陥ったことが原因です。この事故の教訓として空気ブレーキ系

統を2 重系化する対策などが下記の通り講じられることとなりました。

- (ⅰ)保安ブレーキを設置する。

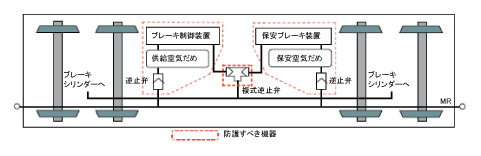

- (ⅱ) ブレーキ装置に関連する機器・配管を台車枠幅以内に移設する。防護壁などにより強化する(図5)。 新たに加えられた保安ブレーキは,従来の常用ブレーキとは別系統の装置です。常用ブレーキが「走行中の車両を減速し停止させ,かつ停止状態が維持できること」と定義され,保安ブレーキが「常用ブレーキ装置が故障しても走行中の車両を停止させられ,必要な間停止状態を維持できること」と定義されています。なお,2両編成以下で急こう配を有さない線区で運行する車両については,(ⅰ)を可能な限り実施することとされました。

- (ⅰ)常用ブレーキ装置と保安ブレーキ装置は空気だめからブレーキシリンダまでの間に2 組の独立したブレーキシステムを設けることとし,衝突時に2 系統が同時に損傷しないよう配置を考慮する。

- (ⅱ)保安ブレーキ装置の空気タンクと逆止弁を2 重化し,逆止弁を車両の左右に振り分け配置するなどにより,前・後台車のどちらかのブレーキ機能が確保できるようにする。

- (ⅲ)レールブレーキなどの空気ブレーキ以外の方法によるブレーキを装備する。

図5 ブレーキの2 重系化の例

製造年度の古い車両については対策が未実施のものがあり,平成2年8月29日,JR東海関西本線の踏切障害事故において,列車のブレーキ装置がいずれも動作不能となりました。線路状況によっては大事故を引き起こすおそれがあり,安全確保を図るため,2 両編成以下で運行する列車の車両について,保安ブレーキ設置などの促進を行いました。

(2)列車逸走事故

平成13年2月11日,JR西日本越美北線にて九頭竜湖発福井行の第724D列車(1両編成)が越前富田~越前大野駅間の踏切を時速60km/hで通過している際に,乗用車が側面から衝突しました。衝撃を受け運転士は非常ブレーキを扱ったがブレーキが効かなかったため保安ブレーキを使用しました。しかし,これも効かず約2km 逸走しました。

この事故は,乗用車が車両の側面に衝突してブレーキ配管などを破損し,制動不能状態に陥ったことが原因です。従って,踏切などで側面衝突された場合には,(1)の(ⅱ)に示した対策だけではブレーキ機能を完全に防護できない場合もあることが判明しました。このため,単車で運行する新造車両などの旅客車については以下のいずれかの対策を講じ,ブレーキシステムのより独立した2重系化が進められました。ただし,ブレーキシリンダは複数を装着することを前提としています。

おわりに

個別の機器類の進歩は著しいですが,シンプルに,安全に,確実に動作するためにブレーキはどうあるべきか,求められる理念は変わっていません。

参考文献

1) 国土交通省鉄道局,解説 鉄道に関する技術基準(車両編)改訂版,2007.3