[クローズアップ] 列車自連力と列車座屈

本稿は「事故に学ぶ鉄道技術(車両編Ⅰ)」(平成25年4月刊行)の解説記事を編集したものである。

1.列車自連力

複数の車両を連結し大量輸送を実現している鉄道では,列車編成内で生じる車両相互の運動で連結装置に引張,圧縮力が作用します。かつて主流だった機関車や客貨車の自動連結器に作用する力を略して,これを「自連力」と呼ぶようになりました。

過去には,急勾配区間で列車に補助機関車を連結する場合や,故障編成を健全編成で救援する場合に発生する著大な自連力が問題となりました。また貨物ヤードでは,突放した貨車を他車に打ち当てて連結する際の衝撃的な自連力の低減が課題でした。これらを通じて,緩衝器の性能向上やブレーキ装置の改良が重ねられています。

2.列車座屈

鉄道車両の連結器は,車体に対して上下,左右方向にある程度旋回可能な構造で固定されています。このため,車端に作用する著大な圧縮自連力の上下,左右方向成分により,支持装置のばね作用範囲を超えて車体の変位が増加する場合があります。このような現象を列車座屈と呼び,変位が拡大する方向に応じ水平座屈と垂直座屈に区別されます。

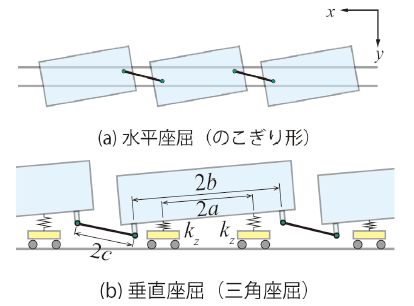

列車座屈の例を図1に示します。水平座屈では同図(a)の「のこぎり形」が発生し易く,連結器の左右首振り角拡大に伴い車体に自連力の左右方向成分が作用し,その反力である輪軸横圧の増加で走行安全性が低下します。台車中心間距離に対して車体支持装置の左右動ストッパ隙間が小さいボギー車より,固定軸距に対して車体横動余裕が大きい2軸貨車で,影響が顕著になります。

図1 列車座屈の例

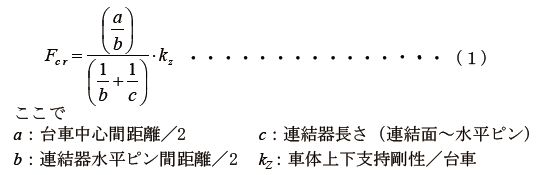

垂直座屈では図1(b)の三角座屈が発生し易く,台車の吊り上がりや心皿の脱出,車体各部の破損に加え,輪重減少により走行安全性が低下します。三角座屈の発生については,圧縮自連力の限界値を式(1)で計算できます。Fcrは座屈限界自連力と呼ばれ,車体の前傾で上下支持ばねに蓄積されるひずみエネルギーと,自連力が車体にする仕事が均衡する圧縮力の定常値です。従って,自連力の瞬時値がこれを超過しても直ちに車体が異常となる訳ではなく,一定の安全余裕を含む閾値と言えます。

kzに在来線電車の空気ばね定数(静的ばね定数)を適用するとFcrは200kN前後となり,構体強度試験の車端圧縮荷重や緩衝器の最大荷重より小さい値になります。従って,空気ばね車両の垂直座屈を抑えるには,自連力が車体強度や連結装置の性能より制限されることになります。仮に,空気ばねを排気してパンク状態とすれば,kzに比例してFcrが50倍程度となり,車体や連結装置に関する制約の方が厳しくなります。

3.列車自連力に関わる課題と対策

各車の力行や制動が高精度で協調制御される最近の電車編成などにおいては,M,T車の配置が極端に偏るようなケースを除き,通常の運転取り扱いで生じる自連力が車体強度や連結装置の性能に照らして問題となることはありません。ただし,異種ブレーキの車両(例えば,電車と気動車)を併結する編成や,故障などで力行,制動機能を失った編成を救援する場合には,以下の点に留意する必要があります。

①車体や連結装置の強度,緩衝器の性能に対して余裕のある範囲に自連力を抑える

②垂直座屈の懸念がない範囲に圧縮自連力を抑える

③連結器の左右首振り角が拡大する区間では,自連力が増加するような運転操作を控える

①については,様々な編成,運転条件下で発生する自連力を精度良く推定し,低減策を講じることが重要です。②については,自連力の低減に加えて空気ばねパンク扱いによる座屈限界自連力の向上が有効です。ただし,軌道のねじれに対する追従性能が低下するため,軌道条件(カント逓減倍率など)を勘案する必要があります。③については,複雑な曲線線形が介在する駅構内などにおいて,高ノッチ起動や急制動,力行とブレーキを断続的に繰り返す煩雑な運転操作を控えることが挙げられます。

(車両構造技術研究部 部長 早勢 剛)

[研究&解説] トンネル出口で強風にさらされる車両の応答

1.はじめに

鉄道車両の横風に対する走行安全性評価手法として,鉄道総研では主として,外力の静的なつり合いから風速と輪重減少率との関係を求める静的解析法(総研詳細式)を用いています。これは,通常の横風に対する安全性を適切に評価できる手法であることが確認されています。しかし,突風に対する車両の応答は,突風そのものの特性を含め,ほとんど未解明です。

そこで,突風の例として,車両がトンネル出口から退出した直後に強風にさらされる状況を想定し,車両模型を用いた走行試験およびシミュレーションによるパラメータスタディを行い,空気力の立ち上がり特性と車両挙動との関係を検討しました。

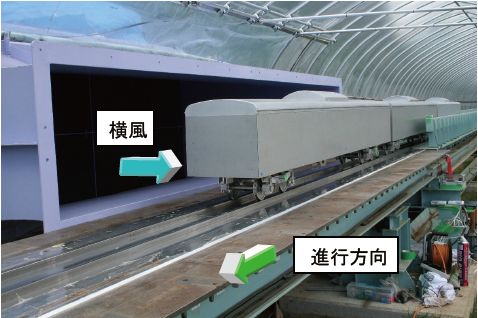

2.横風下走行試験

横風に遭遇した際の空気力の変動や車両の挙動を調べるために,縮尺1/10の車両模型を用いた走行試験を行いました(図1)。この模型は,車両形状や台車のばね系,ストッパも忠実に再現され,外力に対する車体の変位が実物と相似になっています。試験装置は,延長約100mの模型用走行路とその脇に設置された送風機で構成され,長さ3mの吹き出し口から車両模型に風を当てる構造となっています。無風区間を走行してきた車両は,先頭部から強風区間に順次突入し,あたかもトンネル出口から車両が退出する際に強風にさらされるような状況を模擬しています。試験における走行速度は約5~30km/h(実車相当約15~95km/h),風速は約4~11m/s(実車相当約12~35m/s)としました。

試験では,車体表面に設けた95点の測定孔に設置した圧力計で車体表面圧力を測定し,1車両全体の空気力を求めました(以下,「実測空気力」と呼びます)。また,床面中央に設置したジャイロで車体ロール角を測定しました。次の章では,これらの測定結果をもとに,シミュレーションの妥当性を確認するとともに,空気力変動に関するパラメータスタディから,横力の立ち上がり特性が車両挙動に及ぼす影響を検討します。

図1 横風下走行試験

3.シミュレーションによる車両挙動の検討

3.1 シミュレーションの妥当性の確認

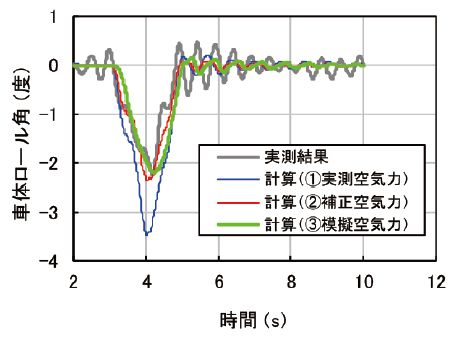

横風に対する車両の応答を解析するために開発された1車両シミュレーションモデル1)を用いて,風の急激な立ち上がりに対する車両の挙動を検討します。まず本節では,シミュレーションの妥当性を確認します。図2に,横風下走行試験における車両挙動の実測結果とシミュレーション結果の時系列波形例を示します。シミュレーションには①実測空気力,②補正空気力,③模擬空気力を入力しました。これらの空気力の考え方は次の通りです。

①実測空気力

前章の実測空気力を入力します。図2中の①から,シミュレーションによる車体ロール角は,実測結果よりも大きく変化していることがわかります。

②補正空気力

前記①の結果を検証したところ,模型走行試験から推定された空気力が,風洞試験(風洞内に模型を定置して実施した試験)で得られた空気力よりも大きいことがわかりました。そこで,風洞試験結果をもとに実測空気力を補正したものを「補正空気力」としてシミュレーションを行いました。図2中の②から,シミュレーション結果は,実測結果と比較して細かい動きは異なるものの,最大値は概ね合っていることがわかります。

③模擬空気力

任意の風の立ち上がりに対する車両の挙動を検討できるようにするため,入力空気力を簡易的に模擬する方法を検討しました。具体的には,車体長さと走行速度を考慮しながら風の立ち上がりを正弦波の2乗で近似する式を仮定しました。この式により求めた空気力を「模擬空気力」とします。図2中の③から,模擬空気力によるシミュレーション結果は,実測結果および前記②と概ね同等となりました。

以上から,模擬空気力によるシミュレーションの妥当性が確認されました。

図2 車体ロール角の時系列波形例の比較

3.2 模擬空気力によるパラメータスタディ

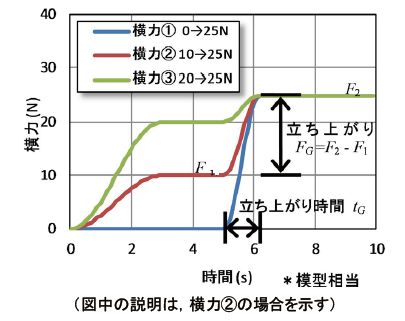

本節では,模擬空気力によるパラメータスタディを行い,横力の立ち上がり特性が車両挙動に及ぼす影響を検討します。ここで,横力とは車両に働く空気力のうち,横方向に働く力のことをいいます。まず,図3に示すような波形を考えます。これは,トンネル出口退出時に強風にさらされる状況を模式的に表しており,横力の立ち上がり方は前記の模擬空気力と同様です。なお,横力の最大値F2は25N(実車相当25kN)で固定値とします。また,立ち上がり直前に車両に作用する横力F1はt=0から3秒間かけてゆっくり増加するものとします。その後t=5sから時間tGの間に,立ち上がり幅FGで立ち上がるとし,このときの車両挙動を解析します。具体的には,F1を0,10,20N(実車相当0,10,20kN)とし,tGは,走行速度3.2~37km/h(実車相当10~117km/h)に対応する0.38~3.4秒(実車相当1.2~10.8秒)とします。

図3 横力波形例

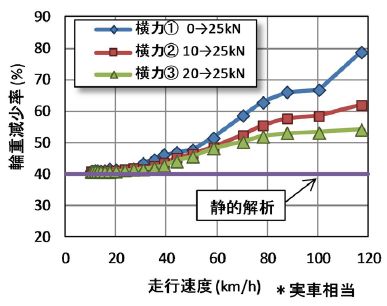

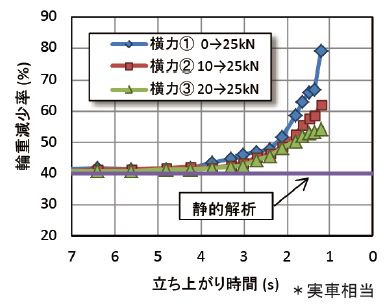

図4は走行速度と輪重減少率最大値との関係,図5は図4の横軸を立ち上がり時間に換算した図(いずれも実車相当)です。両図から,走行速度が速くなるほど,すなわち立ち上がり時間が短くなるほど輪重減少率の最大値が大きくなることがわかります。また,立ち上がり幅が大きいほど,輪重減少率の最大値が大きくなることがわかります。走行速度が40km/h程度よりも遅い場合,すなわち横力の立ち上がり時間が3秒程度よりも長い場合には,静的解析結果との差は小さいことがわかります。したがって,急激に強風にさらされるような箇所においては,一定延長区間に防風柵などを敷設し,横力の立ち上がりを段階的に抑制することにより,最終的にさらされる横力の最大値が同一であっても輪重変動を抑えられる可能性があることがわかりました。

図4 走行速度と輪重減少率との関係

図5 立ち上がり時間と輪重減少率との関係

4.おわりに

今回,横力の立ち上がり特性が車両挙動に及ぼす影響を検討した結果,横力の立ち上がりが3秒程度よりも緩やかであれば,静的解析(総研詳細式)でも転覆に対する安全性を概ね適切に評価できることが明らかになりました。逆に,3秒程度よりも短い場合には,立ち上がり時間が短いほど,また立ち上がり幅が大きいほど,輪重減少率の最大値が大きくなることがわかりました。今後は,模型走行試験で得られた空気力と風洞試験で得られた空気力の差の原因や,模擬空気力の仮定式の妥当性について,さらに検討を深めたいと思います。

参考文献

1)日比野有,他3名:1車両シミュレーションモデルによる鉄道車両の横風に対する安全性評価,日本機械学会論文集C編,Vol.76,No.771,pp.3066-3076,2010

(車両構造技術研究部 車両運動 副主任研究員 金元 啓幸)

[研究&解説] 輪重減少抑制台車の開発

1.はじめに

車両が急曲線の出口部にある緩和曲線を通過する際に,ボギー台車の進行先頭軸の外軌側車輪ではカントのてい減に伴う大きな平面性の変位に対して軸ばねが伸びて追従するため,この車輪の輪重が台車内の他の車輪の輪重に比べ小さくなる,輪重減少と呼ばれる現象が発生します。この時,車両や軌道の状態に偏りや変位があると輪重減少はさらに大きなものとなり,同時に大きな横圧が働くと車輪がレールに乗り上がり脱線に至ってしまう危険性があります。このような乗り上がり脱線を防止するためには、,横圧または輪重減少が大きくなることを防ぐことが有効です。現在,輪重減少を抑制するという観点から乗り上がり脱線の防止を目的とした輪重減少抑制台車の開発に取り組んでいます。今回は,この台車の概要と開発の様子についてご紹介します。

2.輪重減少抑制台車の概要

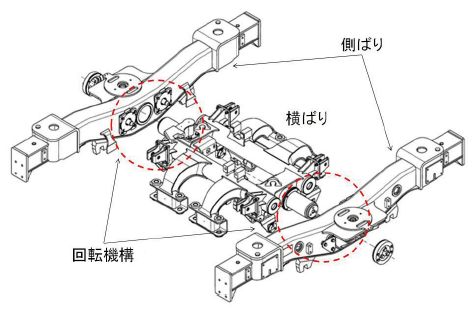

輪重減少抑制台車はこれまでに1両分2台車を試作しました(図1)。

図1 輪重減少抑制台車

2.1 基本構造

輪重減少抑制台車の特徴は,特殊な台車枠を採用していることです。一般的な構造の台車枠は,側ばりと呼ばれるレール方向の縦フレームと,横ばりと呼ばれるまくらぎ方向の横フレームが,溶接で剛に結合されています。一方,輪重減少抑制台車の台車枠は,側ばりと横ばりがすべり軸受けを用いた回転機構により結合された構造となっています(図2)。これにより,左右の側ばりはピッチ方向に各々自由な回転が可能となり,台車全体で軌道の平面性変位に追従し,輪重減少が大きくなることを抑制します。この特殊な台車枠と専用に開発した牽引装置を除いては,一般的な台車と変わらぬ構造となっており,使用する台車部品の多くは一般的な台車に対して互換性を有しています。なお,側ばりの回転は,回転角制御ピンと呼ぶ一種のストッパにより一定範囲内での動作または動作抑止のいずれかに設定することができます。

図2 台車枠概略図

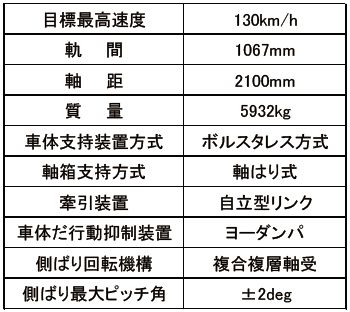

2.2 主要諸元

輪重減少抑制台車の主要諸元を表1に示します。最高速度は在来線で130km/hを目標としています。この際の安定性を確保するためヨーダンパを標準装備しています。側ばりが回転することで他の台車部分に干渉しないよう,側ばりの最大ピッチ角は±2degとしています。この角度は,一般的な軌道の平面性変位の限度値に対して台車が追従するために十分余裕のある値となっています。台車の質量は,一般的な構造の台車枠と牽引装置を使用した場合に比べ,約7%の増加となっています。

- 表1 主要諸元

3.基本性能確認試験

輪重減少抑制台車の輪重減少抑制効果および走行安定性などの基本性能を調査するため,車両試験台において転走試験を実施しました。

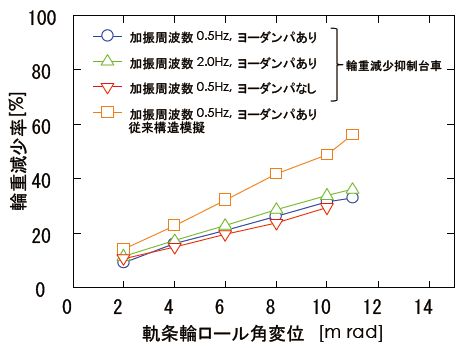

3.1 輪重減少抑制効果の調査

輪重減少抑制台車の主要機能である輪重減少抑制効果を調査するため,極端な平面性変位のある軌道の走行を模擬した加振試験を行いました。試験では,軌条輪を速度30km/hで回転させ,台車枠に平面的なねじりが加わるよう前後の輪軸を逆相でロール方向に,段階的に加振角変位を大きくしながら加振し,その時の輪重減少量を調査しました。この際,比較のため,加振周波数やヨーダンパの有無などの条件,また,従来構造の台車を模擬した側ばりの回転を抑止した場合の条件での試験も併せて実施しました。なお,側ばりの回転抑止に使用する回転角制御ピンには,取り付けのための公差が存在するため,その範囲で回転が許容されることから完全な回転抑止状態とはなりません。

試験結果として,加振角変位と輪重減少率の関係を図3に示します。輪重減少抑制台車の輪重減少率は,従来構造の台車を模擬した条件に比べ全ての加振条件で小さくなっており,最大で加振角変位11mradのときに4割強の輪重減少抑制効果があることがわかました。また,加振周波数やヨーダンパの有無などの影響を受けないこともわかりました。なお,これらの試験結果については転走試験で得られたものであり,実軌道上ではその効果の程度が異なる場合があるものと考えています。

図3 輪重減少抑制効果

3.2 走行安定性の調査

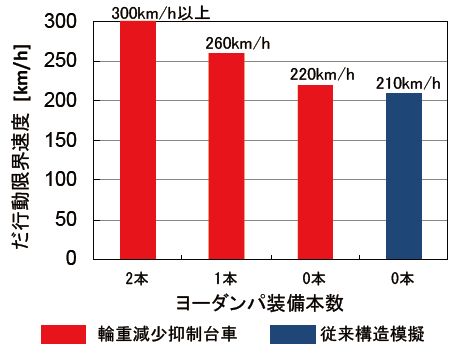

輪重減少抑制台車では台車枠にすべり軸受けを用いた回転機構を有すため,側ばりと横ばりの結合部には僅かながら隙間が存在することになります。この隙間が走行安定性に与える影響を調査するため,だ行動試験を行いました。試験では,軌条輪の速度を300km/hを上限として段階的に上げながら,台車内の進行先頭軸を1Hz,3mm,3波の正弦波で加振し,だ行動が発生する限界速度を調査しました。この際,ヨーダンパの破損などにより安定性が低下した状態を模擬した条件として,ヨーダンパの装備本数を変えた条件,ならびに比較のため,先に述べた従来構造の台車を模擬した条件(ヨーダンパ装備本数0本のみ)での試験を併せて実施しました。

試験結果として,試験条件毎のだ行動限界速度を図4に示します。ヨーダンパを2本装備した健全状態でのだ行動限界速度は300km/h以上であり,目標とする最高速度130km/hに対し十分に余裕のあることから,良好な走行安定性能を有していることがわかりました。また,ヨーダンパの装備本数0本の条件でのだ行動限界速度は,従来構造の台車を模擬した場合のものと比べ有意な差がないことから,回転機構の存在が走行安定性に与える影響がないこともわかりました。

図4 だ行動限界速度

4.おわりに

乗り上がり脱線の防止を目的として,輪重減少を抑制する機能を有する輪重減少抑制台車を試作するとともに,車両試験台での転走試験により輪重減少抑制効果ならびに走行安定性を確認しました。輪重減少抑制台車の開発は現在も継続して実施しており,今後は,車両試験台での転走試験によりばね・ダンパ系動的諸元の同定を行い走行性能の調査を深度化するとともに,所内試験線での走行試験により実軌道上での輪重減少抑制効果の調査を行う予定です。

(鉄道力学研究部 車両力学 主任研究員 鈴木 貢)

[解説] ディーゼル車両の変遷 -PART 2-

本稿は『RRR Vol.70 12月号』(2013.12発行) より「鉄道技術 来し方行く方」の内容を一部編集したものである。

1.Part1を振り返って

Part1ではディーゼル機関や動力伝達方式の発明まで立ち戻り,初期のディーゼル車両の変遷を見てきました。Part2では,日本国内のディーゼル車両の変遷について紹介したいと思います。

2.日本のディーゼル車両の変遷

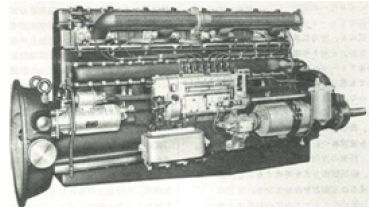

日本初のディーゼル車両は,1928年に長岡鉄道が採用した雨宮製作所製のキロ1形ディーゼル動車といわれています。しかし,当時の技術力ではディーゼル機関を維持・整備しきれず,早々にガソリン機関に換装されてしまいました。それでも当時からガソリン機関に対するディーゼル機関の優位性は認識されていたようで,国鉄は1935年以降,キハ41000に搭載されたガソリン機関GMF13形(GM:ガソリン機関、F:6気筒、13:排気量13L)と同等スペックのディーゼル機関を新潟鐵工所,池貝製作所,三菱重工の3社に競作させています。この結果を受け,1942年には8気筒150馬力,排気量17Lの国鉄標準型DMH17系ディーゼル機関(DM:ディーゼル機関、H:8気筒、17:排気量17L)の基本設計が完了しました(図1)。

図1 DMH17C 形ディーゼルエンジン

出典:ディーゼル車設計経緯2,1983

DMH17系の開発は,太平洋戦争により一時中断されましたが,終戦後に改良設計と開発が進み,1951年以降には量産化されるようになりました。同じころにTC2形液体式変速機が完成し(図2),1953年に総括制御を可能とした液体式ディーゼル動車キハ44500形が試作されました(図3)。この試作車により,液体式変速機による総括制御運転が確立されたことや,先に試作された電気式ディーゼル動車キハ43000形及びキハ44000形に対して安価であることから,液体式ディーゼル動車が我が国の標準となりました。

図2 TC2A 液体式変速機

出典:ディーゼル車設計経緯2,1983

図3 キハ44500 形液体式ディーゼル動車

出典:100 年の国鉄車両3,1974

DMH17系は国鉄標準型として1971年まで改良・製造されましたが,最大でも180馬力と非力なことから,車両の高速化に対応できる大出力の機関が必要になりました。新型機関はDMH17系を2機搭載する特急型ディーゼル動車の性能を1機で満足する出力を目標に開発され,1966年に水平対向12気筒500馬力のDML30系ディーゼル機関を搭載したキハ181系が登場しました。この機関は,国鉄分割民営化の直前まで改良が加えられ,1986年には直噴・給気冷却器付のDML30HZ系を搭載したキハ183系が登場しています。1987年の国鉄民営化後は,鉄道事業者が機関の設計を行うことはなくなり,コマツ(SA6D125,SA6D140シリーズ)や新潟原動機(DMF13HZシリーズ),カミンズ(NTA885,N14R)といったメーカ製の機関を採用しています。いずれの機関も燃焼方式の改善や給気冷却等の導入により,小型化,高出力化が一層進みました。現在では空冷アフタクーラやコモンレールシステムといった新技術の採用により,排気量15Lで600馬力を達成する機関も登場しています。

液体式変速機では,ギヤを用いる直結段が多段化され,動力伝達効率の低いトルクコンバータを使用する速度域を狭くすることで高効率化が進められました。こうした小型高出力機関や変速機の直結段多段化により,現在では2000形(JR四国)やキハ261系(JR北海道)のように,電車の加速性能にそん色ない特急ディーゼル動車も登場しています。

機関車においても,液体式変速機(フォイト式)を用いたディーゼル機関車の開発が進められました。1962年には,V形12気筒1000馬力,排気量61Lのディーゼル機関DML61系を2機搭載するDD51形液体式ディーゼル機関車が開発されました。DD51形は,同様の形式の機関を1機搭載した入換兼支線用機関車DE10形と並んで今なお各地で使用されています。国鉄民営化後は,DD51形の老朽化や出力不足による重連運転の解消への要望から,1992年にDF200形(JR貨物)が開発されました。DF200形はV形12気筒1800馬力ディーゼル機関および1550kVAの発電機を2機,320kWのかご型三相誘導機を6機搭載し,1957年に開発されたDF50以来,実に35年ぶりの電気式ディーゼル機関車となりました。開発の背景には,大出力ディーゼル機関に対応する液体式変速機の開発が困難であることや,インバータ制御の進歩により駆動装置の小型化や保守の低減が期待できることが挙げられます。

3.ハイブリッド車両

これまで紹介してきたように,ディーゼル車両は電気式と液体式の2つの方式がそれぞれ発展してきました。ここで近年導入が進みつつあるハイブリッド車両についても触れておきたいと思います。

ハイブリッド車両は,大きく分けるとシリーズハイブリッドとパラレルハイブリッドに分けられます。シリーズハイブリッドは電気式ディーゼル車両に近く,機関に直結した発電機から得られた電力を蓄電池に蓄え,その電力で台車内の電動機を駆動する構成となっています。本方式は回生ブレーキによる蓄電を可能とするとともに,ディーゼル機関による発電を機関定格点に限定できるメリットがあり,HD300形(JR貨物)やキハE200系(JR東日本,図4),HB-E300系(JR東日本)で実用化されています。

一方のパラレルハイブリッドは液体式ディーゼル車両に近く,蓄電池に接続された電動機と機関の両方で動輪を駆動できる構成となっています。本方式では変速機に電動機を接続したモータ・アシスト方式がJR北海道で(図5),機関に発電機を接続したマイルド方式がJR西日本で開発・試験されています。機関のアシストまたは回生ブレーキによる蓄電が可能で,既存の液体式ディーゼル車両に近い機器構成で実現できるメリットがあります。

図4 キハE200

写真撮影:小川知行氏

図5 モータ・アシスト方式ハイブリッド車両

写真撮影:小川知行氏

4.まとめ

近年まで,ディーゼル車両の変遷は機関及び動力伝達装置の技術開発とともにあり,車両の高速化や機関出力の向上が開発の大きな動機となっていました。現在はハイブリッド車両をはじめとした省エネルギー化が技術開発の狙いになっています。例えば,現在取り組まれている技術開発には,トルクコンバータの廃止による動力伝達効率向上を図ったデュアルクラッチ式変速機の鉄道車両への適用や,排気ガスの熱で駆動する蒸気機関による機関アシスト,といったものが挙げられます。ディーゼル機関は高効率で非常に扱いやすい動力源であるため,ディーゼル車両はまだまだ非電化区間の主役であり続けると考えます。今後は省エネルギーをキーワードに,さまざまなハイブリッド方式の採用などシステム全体での更なる技術革新が進むものと思われます。

参考文献

1)鉄道の百科事典編集委員会:鉄道の百科事典,丸善出版,2012

2)持永芳文他:鉄道技術140年のあゆみ,コロナ社,2012

(車両制御技術研究部 動力システム 研究員 菅野 普)