車両ニュースレター

2017年4月号

[クローズアップ]ISO/TC 269における国際標準化活動

鉄道における国際規格のうち,電気・電子分野については,国際電気標準会議(IEC)の鉄道用電気設備及びシステム専門委員会(TC 9)という1924年に設立された伝統ある委員会(TC)が開発を担って来ました。それ以外の分野については,国際標準化機構(ISO)のいくつかのTCにおいて分散して一部が取り扱われてきましたが,2012年にISOに初めて鉄道分野専門委員会(TC 269)が設立されて,包括的な取り組みが可能となりました。日本の鉄道の海外展開が積極的に進められるなかで,国際標準化活動の重要性が認識されつつありますが,ここではISO/TC 269の現状をご紹介します。

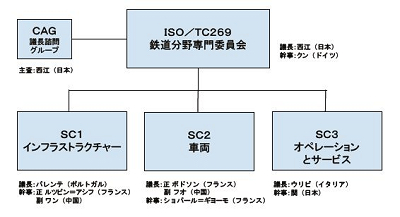

ISO/TC 269では,昨年,インフラストラクチャー,車両,オペレーションとサービスの3つの分科委員会(SC)が発足しました(図1)。SC1 インフラストラクチャーでは主として軌道関係を,SC2 車両では鉄道車両全般を,そして日本が提案して国際幹事も務めるSC3 オペレーションとサービスでは,鉄道事業者が行うオペレーションやさまざまなサービスに関する規格のほか,鉄道事業者と旅客あるいは荷主との間のインタフェースに関する規格を取り扱います。

現在,SC1 インフラストラクチャーでは,軌道品質測定,プラスチックまくらぎ,コンクリートまくらぎ,レール締結装置に関する国際規格の開発準備を進めています。SC2 車両では,車体側面窓,ブレーキ計算法,車両空調システム,車両のリサイクル性,ゴムばねコンポーネントに関する国際規格の開発あるいは開発準備を進めています。SC3 オペレーションとサービスでは,車両の技術文書,地震時のモニタリングとオペレーション,運転シミュレーターに関する国際規格の開発準備を進めています。さらに,SCとは別にTC直下で,鉄道プロジェクト計画,ホームドア,鉄道品質マネジメントシステムに関する国際規格の開発あるいは開発準備を進めています。

欧州連合(EU)統合後,欧州では鉄道事業への参入障壁を減らすため,インフラと列車運行との分離が指示され,国境を越えるインターオペラビリティーを可能とするための技術仕様(TSI)が発せられました。このTSIを実現するためにさまざまな欧州規格(EN)が開発され,その数は開発中も含め300件にもなります。欧州各国はこれらENを国際規格化することにより,海外展開を有利に運ぶ戦略をとっています。ちなみに,英国のEU離脱が話題になっていますが,英国はENを開発している欧州標準化委員会(CEN)等からは離脱するつもりはありません。もともとCENにはスイスや北欧などEU非加盟国も参加しています。今後、車両関係でもENから国際規格への遷移など、さまざまな提案が出てくると考えられます。日本の優れた鉄道技術を活かすためにも、若い技術者のみなさんに国際標準化活動に参画していただけるよう期待しています。

(一般財団法人研友社 常務理事 ISO/TC 269・議長 前情報管理部長 西江 勇二)

[研究&開発]台車からの前後振動を抑制する緩衝ゴムの開発

1 はじめに

鉄道車両の車体曲げ振動の発生要因の一つとして,輪軸の質量アンバランス(以下,輪軸アンバランス)があり,乗り心地を低下させる事例が報告されていることから,それによって生じる車体曲げ振動を低減する手法が求められています。輪軸アンバランスによって生じる振動は,台車と車体間の前後方向を結合する部材であるけん引装置やヨーダンパを介して車体に入力されることが知られています。そこで,鉄道総研ではそれら部材の車両取付け部における緩衝ゴムに着目し,走行安定性を確保しつつ台車からの振動伝搬を抑制する緩衝ゴムの開発に取り組んでいます。ここでは,開発した緩衝ゴムの概要と,それを営業車両に取り付け,走行試験を行った結果について紹介します。

2 変位依存性緩衝ゴムの概要

緩衝ゴムの剛性を小さくすることによって,台車からの振動伝搬が抑制され,車体曲げ振動が低減すると考えられますが,けん引装置における力行・制動時の前後力の伝達や,ヨーダンパにおける台車蛇行動の防止効果を確保するためには,緩衝ゴムの剛性を極端に低くすることはできません。一方で,在来線では主に車体曲げ振動を励起する前後力は,10Hz前後と比較的高い周波数で振幅が小さいのに対し,力行・制動時のけん引装置に作用する前後力や,台車蛇行動時にヨーダンパに作用する前後力は5Hz以下の低周波数であり,緩衝ゴムの変形量も大きいと考えられます。そこで現象の発生周波数と振幅の違いに着目し,走行安定性の確保と車体曲げ振動低減の両立を図る緩衝ゴムについて検討を行いました。具体的には,低周波・大振幅の振動に対しては,通常の緩衝ゴムと同じばね定数を示すのに対し,高周波・微振幅の振動に対しては,現行(通常)品よりもばね定数が小さい緩衝ゴムを考案しました。この緩衝ゴムは台車と車体の相対変位に応じてばね特性が異なるため,「変位依存性緩衝ゴム」と呼ぶこととし,これまでに在来線向けの一本リンク用とヨーダンパ用の変位依存性緩衝ゴムを製作しました1)2)。

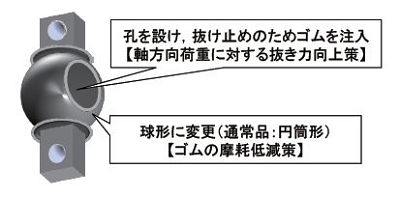

図1は,ヨーダンパ用の変位依存性緩衝ゴムを示しています。外観は通常の緩衝ゴムと同じに見えますが,ゴムとピン(インナー金具)との接着加工をしないことによって,微小隙間を形成しており,これにより車体曲げ振動の原因となる微振動を吸収するとともに,台車蛇行動発生時には隙間がつぶれることで通常の前後力の伝達を可能とする特性を実現しています。一方で,ピンがゴムに接着されていないことから,急曲線走行時など,台車と車体間に相対変位が生じた場合に,ピンがゴムから抜け出てしまうことが懸念されます。そこで,変位依存性緩衝ゴムでは,ピンの軸方向(車両取付時の左右方向)荷重に対する抜き力向上のため,図2に示すようにピンの中央部に孔を設け,この孔にゴムを注入することによって,ピンの抜け出し防止を図っています。また,ピンの中央部の形状を円筒形(通常品の形状)から球形に変更することによって,台車と車体間の相対変形などに伴い発生するゴムの摩耗抑制を図っています。

3 営業線での走行試験

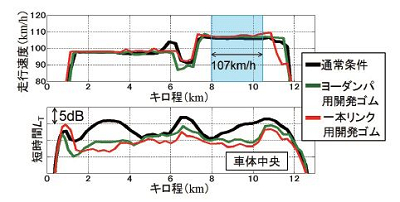

変位依存性緩衝ゴムを適用した場合の車体上下振動低減効果を検証するため,通常の緩衝ゴムを使用した場合(通常条件)と,図3に示すようにヨーダンパ用変位依存性緩衝ゴム,または一本リンク用変位依存性緩衝ゴムを適用した条件を設け,営業線において特急電車による走行試験を行いました。

図4にはそれぞれの車両条件におけるランカーブ(走行速度)と車体中央部の床面上下方向における短時間乗り心地レベル(LT)値(通常の乗り心地レベルと異なり評価時間を30秒とした)を示しています。この図より,多くの地点で,通常条件と比べてヨーダンパ用変位依存性緩衝および一本リンク用変位依存性緩衝ゴム(図中では「開発ゴム」と記す)を適用した条件の方が短時間LT値が小さく,変位依存性緩衝ゴムの適用によって乗り心地が改善することを確認しました。

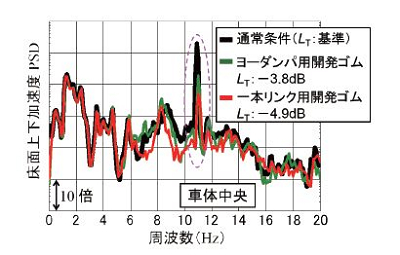

図5には速度107km/h走行時(図4のランカーブの網掛け区間)における車体中央部の床面上下方向の加速度パワースペクトル密度(PSD)を示しています。車輪回転周波数(輪軸アンバランス加振)に対応する11Hz付近のピークに着目すると,通常条件と比べた場合,ヨーダンパ用および一本リンク用変位依存性緩衝ゴム適用条件において,ともにそのピーク高さが低減していることがわかり,変位依存性緩衝ゴムの適用による輪軸アンバランス加振に対する抑制効果を確認しました。なお図5の凡例には乗り心地レベル(LT)値の増減量(通常条件との差を表し,マイナスはLT値低減を意味)を示しており,車体中央部では,3dBを超える大幅なLT値の低減が観測されました。

4 おわりに

本報では,開発した変位依存性緩衝ゴムの概要と,走行試験における車体上下振動測定結果を紹介しました。さらに,走行安定性を検証するための蛇行動試験や,ゴム単体(一本リンク用変位依存性緩衝ゴム)での耐久試験なども実施しており,それらの試験内容と結果については参考文献1)2)などにて報告しています。

変位依存性緩衝ゴムはゴムの交換だけで現車に適用できるため,既存車両にも適用可能あり,低コストな乗り心地向上手法の一つに成り得る可能性があると考えています。引き続き,安全性に関する検証などの研究開発を進めていく考えです。

参考文献

1)富岡,瀧上:台車からの振動伝搬を抑制する牽引リンク緩衝ゴムの開発,鉄道総研報告,Vol.25,No.1,pp.5-10,2011

2)相田ほか:車体上下振動抑制のためのヨーダンパ用変位依存性緩衝ゴムの開発,鉄道総研報告,Vol.30,No.11,pp.11-16,2016

(車両構造技術研究部 車両振動 副主任研究員 相田 健一郎)

[研究&開発]燃料電池鉄道車両の開発と燃料電池の劣化

1 はじめに

燃料電池は水素を燃料として発電を行うクリーンな電源として注目され,家庭用燃料電池や燃料電池自動車の市販が開始されています。本稿では鉄道総研の燃料電池車両の開発と長期耐久性確認試験について紹介します。

2 燃料電池鉄道車両の開発

2.1 燃料電池の発電のしくみ

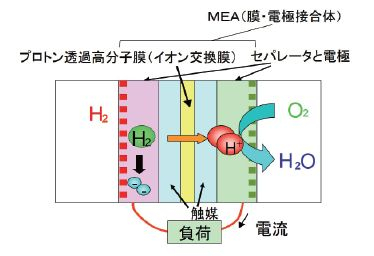

燃料電池は,水素と酸素を白金触媒を利用して電気と水を作ります。固体高分子形の燃料電池は,図1に示すように-極に水素,+極に酸素を供給することで,以下の反応が生じています。

-極側反応:H2 → 2H+ + 2e- (1)

+極側反応:2H+ + 1/2 O2 + 2e- → H2O (2)

この燃料電池には

①水素→電気のエネルギー変換効率が高い(約50%程度)

②排気は空気と水だけで,発電時にCO2の発生がない

③将来,石油の代替になる可能性がある水素を利用

などの特徴があります。

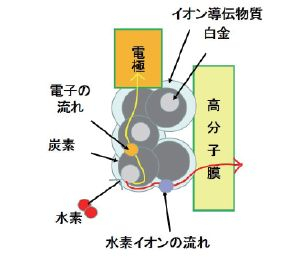

触媒の働きを示したものが図2で,炭素(導電性)の粉末に,白金(触媒)を微小な粒子として混合させ,さらにイオン導伝性の物質を付着させています。水素は触媒に触れて水素イオンと電子に分かれ,水素イオンはイオン導伝性物質と高分子膜を通り抜け,電子は炭素(導電性)を通り,導電性のセパレータを介して電極へ達します。このため触媒層の中の触媒,導電性物質,イオン導伝性の物質のいずれが欠けても発電することができません1)。

2.2 燃料電池鉄道車両開発の目的

気動車は,排ガスやディーゼルエンジンからの騒音・振動が大きいなどの課題がある他,電車のように架線を使って回生動作を行うことができません。また,軽油は枯渇系の燃料であることから,代替エネルギーを利用した非電化区間を走行できる車両の開発が望まれています。そこで燃料電池鉄道車両では代替エネルギーの候補の一つである水素を燃料とし,非電化区間では燃料電池で発電した電力をモータに供給し,また,バッテリーなどを搭載して回生動作を可能にし,燃料消費量の削減と効率向上,排ガスや騒音・振動の低減を図ることを目的にしています。

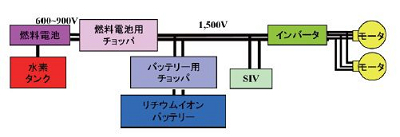

2.3 燃料電池試験電車の構成

燃料電池とリチウムイオンバッテリーのハイブリッド電源による燃料電池試験電車の外観を図3,車両の高電圧回路を図4に示します。本試験電車は,加速時は燃料電池を動力源としてバッテリーの出力と合わせてモータへ電力を供給し,減速時はモータを発電機として使用し(回生),得られた電気エネルギーをバッテリーに蓄えます2)。なお,この車両の電気回路は直流1,500V用のインバータやモータを使用しているため,電化区間は通常の電車として走行ができます。

燃料電池には100kW級の固体高分子形燃料電池を使用しました。燃料電池の外観を図5に示します。

3 燃料電池の劣化

3.1 燃料電池の劣化のしくみ

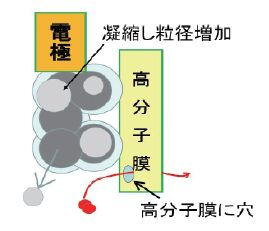

図6に燃料電池の劣化の例を示します。炭素の表面に付着している触媒の白金は,利用率向上のため,微細な粒子にして利用しています。白金の粒子同士が結び付き,粒径が増加してしまうと,触媒表面積が減少してしまい,反応速度が低下し,発生電圧が低下します。また,白金が流出し減少することでも,発生電圧が低下します。この他に,一部の水素が水素イオンに変化しないまま高分子膜を通過してしまい,陽極側(酸素極側)で触媒の働きにより酸素と反応(局部的燃焼)してしまう現象(クロスオーバ)が発生すると,素が発電に役立つことのなく消費されてしまうことから,燃料電池のエネルギー変換効率を低下させる劣化現象の一つです3)。

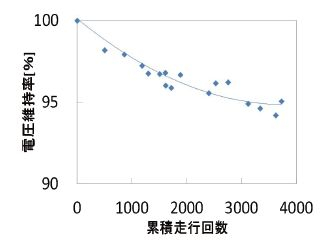

3.2 燃料電池の出力電圧の測定

試験電車にて所内走行試験(累積走行回数3,650回程度)を行い,同一の運転点(燃料電池の電流温度等が同一の点)における電圧を測定しました(図7)。劣化評価を開始した時点より,約5%の出力電圧低下がみられ,徐々に劣化していることが認められました。

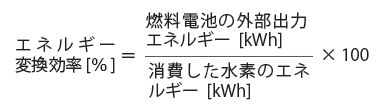

3.3 燃料電池のエネルギー変換効率測定

次に,燃料電池が水素の持つエネルギーを電気エネルギーに変換する際のエネルギー変換効率の測定を行いました。ここで,エネルギー変換効率を

と定義します。走行試験により測定したデータから,燃料電池のエネルギー変換効率を計算した結果を図8に示します。これまでの走行試験では52%程度を維持していることから,クロスオーバはほとんど発生していないことが確認できます。

4 まとめ

燃料電池を電源とする燃料電池試験電車を開発し,10年に渡り所内走行試験を行いました。燃料電池の発生電圧を測定したところ,評価開始時から比較して5%程度の低下が見られるものの,電力変換装置(図4の燃料電池用チョッパ)の設計時に入力電圧の変動として考慮しておけば,運転継続には問題が無い事象です。また,燃料電池のエネルギー変換効率は約50%を維持して変わっておらず,運転継続不能となるような性能低下・故障は発生していないことを確認しました。

今後は,これまでに得られた知見を元に,鉄道車両を駆動できるような大出力の燃料電池・電力変換装置を小型化する開発を実施し,燃料電鉄道車両の実用化を図っていきます。

なお,本研究開発の一部は国土交通省の鉄道技術開発費補助金を受けて実施しました。

参考文献

1)米山・山本・小川,電気学会産業応用部門大会講演論文集,3-64,2006

2)小川・山本・長谷川・古谷・長石・秦,RRR,Vol.67No.7,pp.2-5,2010

3)西川,燃料電池の技術,東京電機大学出版局,2010

(車両制御技術研究部 水素・エネルギー 副主任研究員 米山 崇)

[解説]鉄道車両用構体の材料と構造(上)

1 はじめに1)

鉄道車両の車体は大きく分けて「構体」,「内装」,「ぎ装(電気機器など)」から成り,「構体」は車体全体の強度を担う基本構造部分です。

日本で鉄道が開業してから140年余りが経ちましたが,軽量化,部品点数の低減,溶接の単純化と信頼性向上などの要求とも相まって,構体の材料および構造が時代とともに進化を遂げてきました。

本号では,鉄道車両構体に用いられている材料の変遷およびアルミニウム合金製車両構体について紹介します。

2 材料の変遷1)2)3)

日本における鉄道は1872年10月14日,新橋-横浜間で開業しました。開業当時の客車は車体長が約5mであり,現在の一般的な通勤型車両(約20m)と比較するとかなり小型でした。さらに,車体のほとんどが木製であり,現在とは大きさや使用される材料が大きく異なっていました。

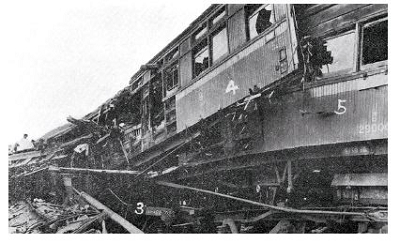

開業後,輸送力増強の要求が高まり,列車編成長の増大や客車の大型化,速度向上が図られました。しかし,1926年に発生した山陽本線特急列車脱線事故で,木製車体が大破し,死者34名の甚大な被害が発生しました(図1)。この事故をきっかけに,木製車体の強度や衝突安全性が見直されることになり,車体の鋼製化が促進されました。しかし,当時の製造技術では全てを鋼製に置き換えることは難しく,主要部材や外板などが鋼製となりましたが,屋根や内装は木製のままでした。このような構造は後に登場する全鋼製車体と区別するため,半鋼製車体と呼ばれ,広く普及するようになりました。この頃,車体強度を担う鋼製の基本構造は「鋼体」と呼ばれており,「構体」という言葉が使われるようになったのはアルミニウム合金が車体の材料に採用されてからだと言われています。1950年代頃から,溶接技術の発展とともに,全鋼製車体が製作されることとなりました。

また,アルミニウム合金の適用の検討は古く,1930年代には車体全体をアルミニウム合金とした試作車両が登場しました。1946年には,航空機用材料を外板に使用した,ジュラルミン製車両が製造され,本格的な適用は,1962年に登場した山陽電鉄2000系電車で始まりました(図2)。軽量かつリサイクル性に優れているため,私鉄や新幹線電車で広く普及し,現在では新幹線構体の主要材料となりました。

一方,ステンレス鋼は普通鋼に比べ腐食しにくいことから,腐食防止の塗装が省略でき,メンテナンス性に優れています。そこで,ステンレス鋼を使用した構体の開発が進められ,1958年には外板にこれを適用した東急電鉄5200系電車が登場しました(図3)。その後,高抗張力ステンレス鋼(SUS301)と溶接技術の開発により,構体のほとんどをステンレス鋼に置き換えた車両が東急電鉄7000系として1962年に完成しました。

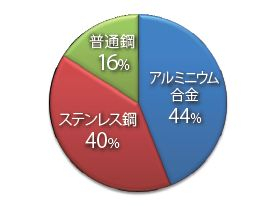

図4に2014年度における鉄道車両の生産実績を構体の材料別に分類した結果を示します。普通鋼製構体は全体の16%となっており,車体に用いられる主要材料がアルミニウム合金やステンレス鋼へ移り変わっていることがわかります。

また,複合材料の車体への適用もなされています。現在,GFRP(ガラス繊維強化プラスチック)がステンレス鋼製車両の前面部に,CFRP(炭素繊維強化プラスチック)が一部の新幹線電車の先頭部に使われてきています。製造コストやメンテナンス,耐火性などの課題はありますが,今後の車両へのさらなる適用が検討されているところです。

図1 山陽本線特急列車脱線事故

出典:鉄道大臣官房研究所業務研究資料,Vol.17,No.10,1929

図1 山陽本線特急列車脱線事故

出典:鉄道大臣官房研究所業務研究資料,Vol.17,No.10,1929

図2 山陽電鉄2000系電車

出典:By T.Shima [CC BY-SA 3.0], via Wikimedia Commons

図2 山陽電鉄2000系電車

出典:By T.Shima [CC BY-SA 3.0], via Wikimedia Commons

図3 東急電鉄5200系電車

出典:By Hahifuheho [CC0], via Wikimedia Commons

図3 東急電鉄5200系電車

出典:By Hahifuheho [CC0], via Wikimedia Commons

3 アルミニウム合金製車両構体4)5)

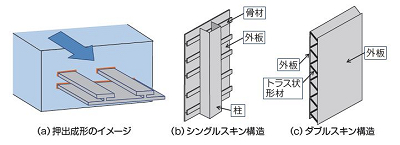

普通鋼と比較した場合,アルミニウム合金は重さ(密度)が1/3程度であり非常に軽い材料です。さらに,比強度(強度を密度で割った値)が大きく,軽量化に適しています。しかし,形材の加工や接合は普通鋼に比べて容易ではなく,製造加工費が高いという課題がありました。そのため,部品点数の削減や接合作業の効率化が重要な課題でした。そこで,押出性と溶接性の良好な合金と大型押出プレス機の開発が推進され,骨材と外板を一体化した押出成形が可能となり,部品点数や溶接箇所の削減が実現しました。押出成形とは図5(a)に示すように,ところてんのように材料を押し出し,所定の断面形状に成形する方法です。このように押出形材による外板に柱などの部材を接合する構造は,後にシングルスキン構造と呼ばれるようになりました(図5(b))。

1985年頃になると押出技術の進歩により,大型の中空形材の押し出しが可能となり,ダブルスキン構造と呼ばれるトラス状の形材が成形されるようになりました(図5(c))。この構造は,外板2枚とトラス状形材が一体化しているため,シングルスキン構造よりも質量が重くなる傾向にありますが,高剛性であることから骨組みが廃止でき,構造を単純化できます。そのため,溶接の工数を削減できるほか,室内空間を広く確保できるなどのメリットがあり,新幹線電車や特急車両を中心に採用されています。

また,アルミニウム合金の溶接は容易ではなく,溶接時の入熱で強度が低下するなどさまざまな問題があります。そこで近年,FSW(Friction Stir Welding)と呼ばれる,摩擦熱で接合する方法が開発されました。FSWでは接合部分の組織が微細となり,従来溶接と比べ接合部分の強度低下が小さい特徴があり,一部の車両製造ですでに適用されています。

※次号では,ステンレス鋼製車両構体および構体構造の変遷について触れていきます。

注)本稿は「RRR Vol.73 10月号」(2016.10発行)より「鉄道技術来し方行く末」の内容を一部編集したものである。

参考文献

1)服部守成:鉄道車両用構体の変遷 速度向上と構体材質の進歩,金属,Vol.70,No.2,pp.51-62,2000

2)宇治田寧:機械・構造物の強度設計と事例(2) 鉄道車体,材料,Vol.59,No.7,pp.575-582,2010

3)石塚寿彦,種田勝治:車両構体の軽量化の方策-軽合金製車両-,車両技術,Vol.182,pp.29-38,1988

4)大西剛司:より強く、より軽い構体を探求する,近畿車輌技報,Vol.12,pp.6-7,2005

5)森久史,辻村太郎:車両用材料技術の変遷,RRR,Vol.67,No.3,pp.8-11,2010

(車両構造技術研究部 車両強度 研究員 佐藤 裕之)