車両ニュースレター

2017年10月号

[クローズアップ]脱線を測る物差し

平成24年4月から26年6月にかけて,JR北海道江差線(現道南いさりび鉄道)の急曲線で,貨車の脱線事故が3件発生しました。同一路線における類似の線形の曲線で,諸元の似たコンテナ貨車が連続して脱線したので,運輸安全委員会から国土交通大臣に対策を求める意見書が出され,鉄道総研もその一翼を担うこととなりました。

さて車両の脱線原因は様々ですが,江差線の3件のように,曲線中を所定の速度(=極端に徐行することなく)で走行している車両の脱線原因は,一般に「脱線係数がNadalの式で定まる限界脱線係数を超過して発生する。」と説明されます。本誌の読者には言うまでもなく,脱線係数とは横圧を輪重で除した値です。このため,脱線係数が大きくなるのは,横圧が大きいか輪重が小さい場合となります。

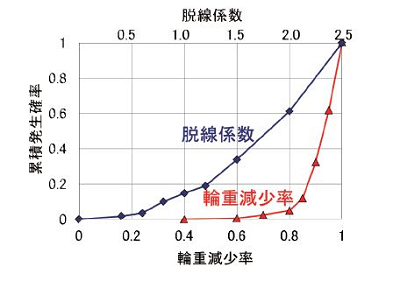

私は軌道の立場から横圧や輪重を数多く扱いました。その経験から言うと,所定の速度で走行している車両が脱線するのは,横圧が大きい場合よりも輪重が小さい場合の方が多いです。このことは経験的にも知られており,速度向上マニュアルでは,脱線係数を補完する指標として輪重減少率が用いられています。図1に,昭和40年代に狩勝実験線で行われた2軸貨車の走行試験のうち,脱線した168試番の脱線係数と輪重減少率の累積発生確率を示します。脱線係数の増加に対し脱線の累積発生確率は緩やかに増加しますが,輪重減少率の場合は0.8を超えると累積発生確率が急激に増加します。

このことから輪重減少率は,脱線判定に用いる物差しとしては限界脱線係数よりも感度が高く,また目安値の0.8は妥当であると言えます。

輪重減少率を物差しとして用いる理由は速度向上マニュアルに示されていますが,Nadal の式のような根拠は無いのであくまで脇役扱いです。このため輪重減少率の大小に関わらず,脱線係数が目安値を超過すると,あまり意味が無いとわかりつつ軌道整備を行います。「あまり意味が無い」というのは,図1のように脱線係数が2.0を超えないと脱線しないケースが40%ある一方で1.0以下であっても脱線するケースが15%ほどあることと(あくまでも狩勝実験線での話です),目安値超過箇所の軌道に検査データ上の特徴が無い限り,同種の箇所を根絶するのは難しいことからです。

最近ではICT技術の発展により様々なデータが取得できるようになりましたが,十分に使いこなしているとはまだまだ言えません。今後の技術開発では,取得したデータの加工がポイントの一つとなります。例えば,データを保守投入要否の判定に用いる場合は,無駄な保守を行わないためにも,たとえ物理的な根拠は無くてもより感度の高い物差しを見つけることが必要です。輪重減少率はそのヒントを与えてくれると思います。

なお冒頭の江差線事故対策ですが,車両,軌道それぞれの立場から輪重変動を抑制する技術を開発中です。これらの技術が,今後のコンテナ貨車の走行安全性向上に役立つことを期待しています。

(研究開発推進部 部長 古川 敦)

車内騒音の固体伝搬音低減のための吊り床構造の開発

1 はじめに

近年,鉄道車両の高速化が進み,車内騒音が増大する可能性があります。鉄道車両の車内騒音は,台車等で発生する振動が床板や内装に伝搬して発生する固体伝搬音や,車両の周囲で発生する空力的な騒音が車内に伝搬する透過音などに分類できます。新幹線車両では一般的に400Hz以下の低周波域の騒音が卓越し,台車上の客室端部は中央部より騒音レベルが高い傾向があります1)。

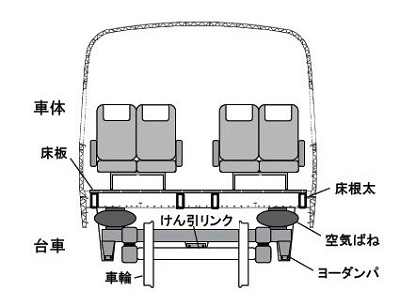

床板から放射される固体伝搬音について考えると,鉄道車両の従来の床構造では,図1のように床板を床構体上の床根太で支持しているため,台車からの振動が床構体から床根太を通り床板へ伝搬すると想定されます。

この床板振動を低減させるための対策法として,床根太と床板との間に防振ゴム等を挿入して振動絶縁する浮き床構造が実用化されていますが,高周波域には効果的なものの,低周波域の効果は小さくなります。 そこで本研究では,固体伝搬音を低減する新たな床構造として,床板を振動の小さい側構体から吊り下げる構造(吊り床構造)を考案しました2)。鉄道総研が保有する新幹線タイプの試験車体(以下,多目的試験車体)の一部を吊り床構造とし,定置加振試験において床板の振動や放射音の低減効果を確認しました。

2 吊り床構造の提案

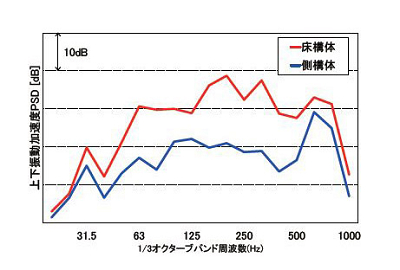

これまでの研究で,多目的試験車体を定置で加振して構体の振動を測定したところ,図2に示すとおり構体の上下振動加速度は側構体のほうが床構体に比べて小くなりました。また,床構体の上下振動加速度は加振点に近いほど大きい傾向であることが確認されました。

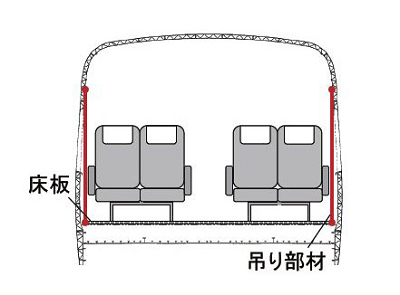

そこで,図3に示す通り,床板を側構体から吊り部材により吊り下げる「吊り床構造」を考案しました。床板を振動のより小さい側構体から吊り下げることで,側構体の上下振動のみが吊り部材を介し床板に伝搬することとなり,床板の振動および床板からの固体伝搬音の低減を図ることができます。

3 定置加振試験における吊り床構造の検証

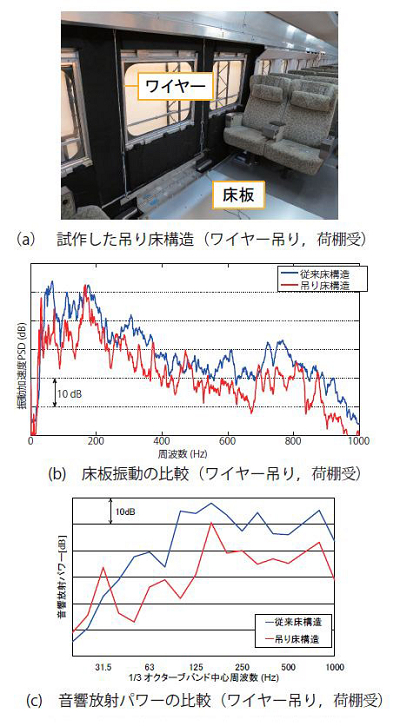

吊り床構造による床板の振動および放射音の低減効果を確認するために,多目的試験車体の床板1枚(1列4席分)を吊り床構造に改造し(図4(a)),定置加振試験において検証しました。

吊り部材として帯板,ワイヤー,平板の3条件,吊り位置として室内の荷棚受および窓下パネル受の2条件で従来床構造の振動特性を比較しました。

構体のけん引リンク受にアクチュエータを取り付け20~1000Hzのランダム波で加振し,13点の振動加速度と床板から放射される音の特性を検証しました。

吊り部材としてはワイヤーが最も振動の低減効果が大きく,吊り位置としては吊り部材の長さが長い荷棚受のほうが高い効果が得られることが分かりました。この条件における吊り床構造と従来床構造との床板振動特性の比較を図4(b) に示します。50Hz以上の帯域で広く振動加速度が低下することを確認しました。

また,一般に構造物の振動特性と放射される音の特性は必ずしも一致するとは限らないため,吊り床構造における床板の振動加速度から音響放射パワーの低減効果を評価しました。図4(c) に示す通り,音響放射パワーも100Hz帯で最大25dB低減され,また50~1000Hz 帯の幅広い帯域で10~20dB低減しました。

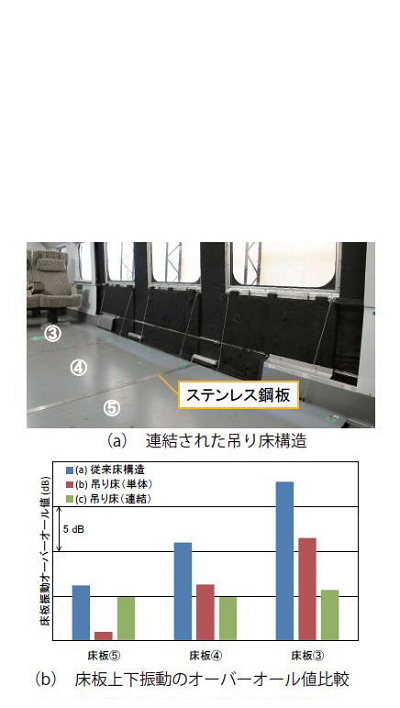

さらに,一般的な鉄道車両では隣接する床板同士は結合されていることから,図5(a) に示す通り,吊り床構造で車端部から3枚目,4枚目,5枚目の3枚の床板を厚さ2mm のステンレス鋼板で連結し,振動特性を調べました。なお,この試験では床板は窓下からワイヤーで吊り下げる構造としました。3枚の床板を床根太に固定した場合,連結せずに単独で吊下げた場合,そして隣接する床板どうしを連結した場合のそれぞれについて床板の振動加速度を評価しました。振動加速度のパワーの総和であるオーバーオール値を図5(b) に示します。

従来床構造の床根太に固定した場合および吊り床単体の場合では床板③と⑤を比較すると床板振動オーバーオール値で約10dBの差があったのに対し,吊り下げた床板を連結することで3枚の床板振動オーバーオール値がほぼ同レベルとなりました。

これらの結果より,例えば台車上を吊り床構造とし,かつ相互に連結することで床板の振動が平準化され,客室中央部との差を小さくすることも期待できます。

4 おわりに

車内騒音低減を目的に車両の床板を側構体から支持する新たな吊り床構造を提案し,定置加振試験により床板振動および音響放射パワーの低減効果を評価しました。その結果,床板から放射される音響放射パワーが概ね10dB程度低減されることを確認しました。

今後は,吊り床構造での床板の剛性向上の検討,軽量な床構造の検討,乗り心地への影響の検証などに取組み,実用化を図る予定です。

参考文献

1) 山本克也,朝比奈峰之,秋山裕喜,石森章純:吊り床構造による鉄道車両の固体伝搬音低減対策,第21回鉄道技術連合シンポジウム講演論文集,2014

2) 後藤友伯,山本克也,朝比奈峰之:車内騒音の固体伝搬音低減のための吊り床構造の開発概要,鉄道総研報告第31巻第6号,2017

(車両構造技術研究部 車両振動 副主任研究員 後藤 友伯)

携帯型振動分析計による補機駆動軸の異常検知

1 はじめに

気動車では発電機やラジエータファンなどの補機を駆動するための動力を,補機駆動軸と定速回転装置(CSU)などの補機駆動装置を介してディーゼル機関から取り出す方式が用いられています。この補機駆動軸には様々な振動や脈動トルクが加わるため,不具合が発生する事例があります。そのため,不具合を早期に発見して事故を未然に防ぐための効果的な検査方法が望まれています。

回転機械の検査方法としては,回転時の振動を測定する方法が一般に用いられています。補機駆動軸はディーゼル機関がアイドリング状態でも回転するため,定置における回転時の振動で測定できます。そこで,著者らは携帯型振動分析計を用いて,アイドリング時の振動測定による異常検知法について研究開発を行っています。

ここでは,提案した振動による異常検知手法の検証を行うため,エンジンベンチ試験装置で行った補機駆動軸の異常模擬試験について述べます。異常模擬は,補機駆動軸取り付け部の異常と,補機駆動軸ゴムカップリングの硬化の二種類について実施しました。

2 異常模擬試験方法

2. 1 試験装置の構成

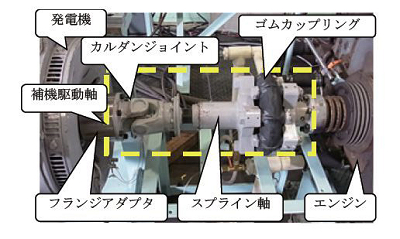

今回の異常模擬試験はエンジンベンチ試験装置を用いて実施しました。補機駆動装置の代わりに発電機を設置し,補機駆動軸はエンジンと発電機の間に接続しました。

補機駆動軸の取り付け状況を図1に示します。実際の車両は,補機駆動装置のシャフトにスプライン結合した入力フランジに,補機駆動軸のカルダンジョイントが接続されていますが,試験装置で用いる発電機のシャフトはテーパとキーにより結合する構造であったため,それに対応する入力フランジ(フランジアダプタ)を製作して用いました。

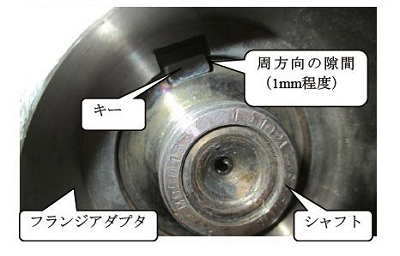

2. 2 取り付け部隙間の異常模擬

入力フランジのスプライン結合部における摩耗に起因して,補機駆動軸が脱落した故障事例があります。この結合部はスプライン結合であるため,摩耗が発生した際には回転方向に隙間が生じて異常振動を発生すると考えられます。そこで,この状況を模擬するため,フランジアダプタと発電機シャフトを結合するキーを,正常品よりも幅が小さいものに交換し,周方向に隙間を設け,異常振動を発生させました(図2)。

2. 3 ゴムカップリング硬化の異常模擬

補機駆動軸ではゴムカップリングを用いることで,エンジンのトルク脈動が直接補機に加わらないようにしています。その一方で,ゴムカップリングがばね要素となることから,ゴムカップリングの特性がねじり振動の特性に影響すると考えられます。一般に,ゴムは経年劣化により硬化します。そこで経年劣化を模擬するために,正常品よりも硬度を高めたゴムカップリング(表1)を準備し,劣化を模擬しました。

2. 4 振動測定方法

振動測定による回転機械の検査は従来から広く行われており,そのための計測器も市販されています。今回は,そのような計測器の一つである携帯型の振動分析計(リオン:VA12振動分析計)を用いて振動測定を行いました(図3)。

この振動分析計では,圧電式の振動加速度センサを測定対象に取り付けて振動測定を行います。振動分析計にはいくつかの測定モードがあります。測定モードの一つである振動計モードでは測定された振動はその場で処理され,振動変位,振動速度,振動加速度のRMS値(実効値)とピーク値,および振動加速度の波高率(クレストファクタ)が表示されます。

測定は振動計モードで行い,その結果を記録しました。

3 異常模擬試験結果

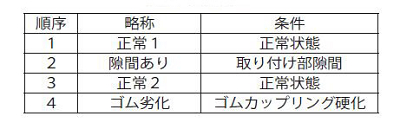

測定は表2に示す4回の試験について行いました。試験条件を変更した後は,30分程度アイドリング運転を行い,部品同士がなじんだ状態で測定しました。運転条件はアイドリングとしました。

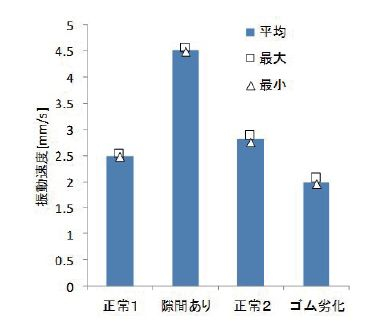

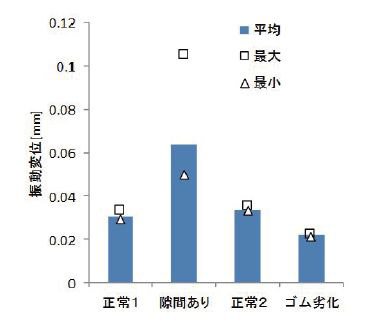

測定結果のうち,振動速度と振動変位の結果を図4,図5に示します。振動計モードではサンプリングを行ったタイミングにより測定値が大きく変動する場合もあるため,図4,図5では5回サンプリングを行った際の平均値を最大値および最小値とともに示しています。

振動速度については,正常1と正常2がほぼ同じ測定値であるのに対し,隙間ありの場合には高い値が観測されました(図4)。この結果から,隙間ありにより発生する異常振動は振動速度で検知できることが確認できます。一方,振動変位については,隙間ありの場合に最大値と最小値の差が比較的大きくなります(図5)。これは,加速度ピーク値,波高率についても同様の傾向でした。この原因は隙間ありの場合には衝撃による振動が発生しており,そのばらつきが大きいためであると推定されます。振動速度では,測定値のばらつきが最も小さかったため,評価に適した指標であることが分かりました。

一方,ゴム劣化の場合について見ると,正常状態より若干小さい値が観測されており,振動速度や振動変位から検知することは,正常との差が明確でないため困難であると考えられます。若干小さい値が観測される理由としては,ゴム硬化に起因してねじり振動が起きにくくなった可能性が考えられます。

4 おわりに

エンジンベンチ試験装置において,補機駆動軸の異常模擬試験を実施し,携帯型の振動分析計を用いてアイドリング時の振動を測定することにより異常が検知できるかを検証しました。

その結果,振動速度が異常診断に対して有効であり,取付け部に隙間を設けた異常模擬に対して,振動速度の変化から異常が検知できる可能性があることが分かりました。

今後は,営業車両を対象にして振動データを蓄積し,提案手法を用いて容易に異常検知や検査が行えるように目指していきたいと思います。

(車両制御技術研究部 動力システム 副主任研究員 髙重 達郎)

粘着係数に対する落ち葉の影響調査

1 はじめに

列車が加速や減速できるのは,車輪とレールの接触部に働く前後方向(列車の進行方向)の接線力,いわゆる粘着力が伝えられるからです。一方,駆動力や制動力が利用可能な粘着力を超えると,力行時には車輪が空転,制動時には車輪が滑走する現象が起きます。山岳線区おいて晩秋から初冬にかけて樹林の枯葉が軌道上に落ちることが多く,特に台風の後に落ち葉の散乱状態が見られます。レール頭面に落ち葉が存在すると,列車の通過で落ち葉が車輪に踏み潰されてレール面に付着する状態になります。その後,列車の繰返し通過や時間の経過に伴って踏み潰された落ち葉がレール面に徐々に蓄積され,色も段々黒色へ変化していきます1)。通常,始発列車の空転発生頻度が高く,運行に支障をもたらすケースも見受けられます。その原因として,黒色付着物による著しい粘着係数の低下が想定されます。

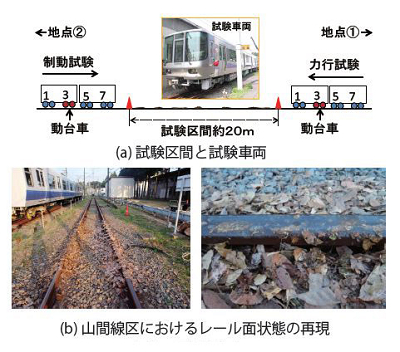

本研究では,山岳線区のレール面状況を所内試験線にて再現し,試験車両の力行とブレーキ時における車輪のすべり状況を確認すると同時に,空転・滑走発生時の最大接線力係数(粘着係数に相当)も評価しました。

2 車両走行試験概要

所内試験線の直線区間において,全長約20mにわたってレール面に落ち葉を敷いた後,試験車両R291系電車(2両編成0.5M1.5T)の繰返し走行と適切な環境条件により山岳線区のレール面状態を再現しました(図1)。R291系電車のM台車には踏面ブレーキ装置(合成制輪子),T台車には踏面及び軸ディスクブレーキ装置(焼結制輪子)をそれぞれ装備し,各軸に滑走防止弁が取り付けられています。なお,車両走行時の動台車左右の車輪とレール接触状況および車輪のすべり状況を,台車枠に仮設したカメラにより車内で観察できるようにしました。

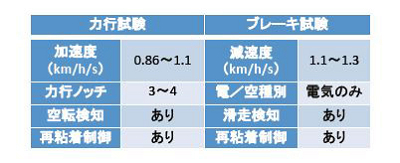

車両の1往復走行(地点① ⇔ 地点②)において力行試験とブレーキ試験を交互に実施しました。試験における制御条件を表1に示し,初速度の目標値は30km/hと設定しました。湿潤条件に関しては,高圧噴水器を用いてレール面に霧状の水を噴射してレール面結露の状態を模擬しました。

力行区間とブレーキ区間における計測値としては,動台車の軸速度や列車走行速度などを求めたほか,車両総重量と駆動用モーターの励磁電流指令値及びトルク電流指令値より,動台車(3軸目・4軸目)の接線力係数相当値を求めました。

3 試験条件

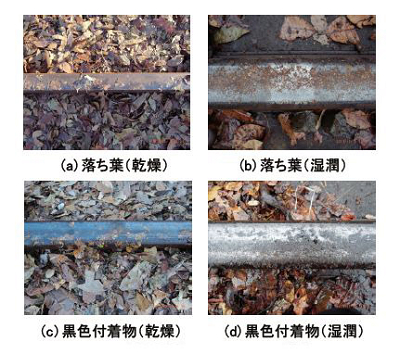

レール側の条件として,図2に示すようにレール面に踏み潰された落ち葉が存在する場合(図2(a))と,黒色の付着物(踏み潰された落ち葉の蓄積物)が存在する場合(図2(c))の2通りを設けました。さらに,それぞれのレール面の状態に対して,乾燥条件(図2(a)(c))と湿潤条件(図2(b)(d))を加えました。条件に関しては,図2(a) の場合,枯葉を試験区間のレール面に敷いた後,車両走行によってレール面の落ち葉を踏み潰しました。図2(c) の場合,枯葉を試験区間のレール面に敷いた後,車両走行と地上からの散水(霧状の水を供給)の繰返しにより,レール面の黒色付着物を生成させました。

4 試験結果

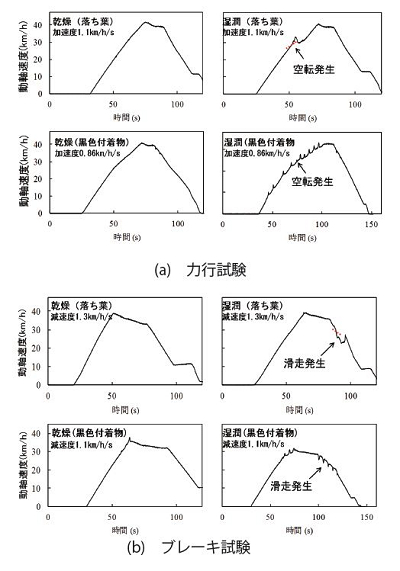

図3に車両走行時の動軸速度を示します。乾燥条件では車輪の大きなすべりは発生せず,一方,湿潤条件では動軸速度の乱れが発生しており,車輪が大きくすべっていました。また,レール面の黒色付着物が濡れている状態では,車輪のすべる頻度が高く,試験区間(20m)のみならず,その前後の走行区間でもすべりが発生していました。その原因については,次のように推定されます。初めに,車両が試験区間を通過する際に,レール面に付着した湿潤状態(ペースト状)の黒色付着物が車輪踏面に転写されます。次に,車両が試験区間を通過した後,車輪踏面に付着した黒色付着物が,車輪の転がりによって試験区間以外のレール面に転写されます。この箇所を後続の車輪が通過する時に粘着力が低下するため,試験区間の外側でも車輪のすべりが発生したものと考えられます。このことから,山間線区で落ち葉が落下する箇所で車輪の空転や滑走が発生するだけではなく,その箇所の前後区間でも空転や滑走が起こる恐れがあると考えられます。

5 粘着係数の評価

試験結果から,レール面の黒色付着物が濡れている状態では車輪が頻繁にすべることがわかったため,この黒色付着物に着目して粘着係数を評価しました。

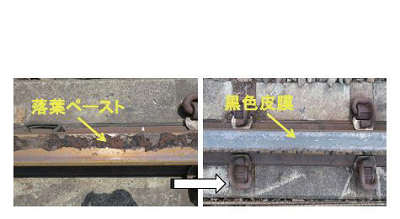

レール面の黒色付着物はできるだけ均一の厚さを有する必要があるため,本試験では落ち葉を粉砕してペースト状にした後,1mあたり10mℓの量を試験区間(20m)にわたってレール面へ均一に塗布し,車両走行とレール面を濡らす(地上散水)作業の繰り返しにより,図4に示すような黒色付着物を生成しました。

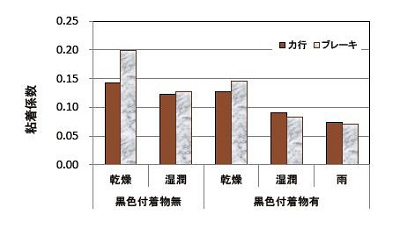

力行試験とブレーキ試験で得られた乾燥,湿潤(地上散水)と雨天条件下の粘着係数を図5に示します。参考値として,黒色付着物がない状態のレール面には乾燥,湿潤条件下の粘着係数も同図に示します。黒色付着物がない場合および乾燥状態の黒色付着物がある場合と比較し,黒色付着物がある場合の湿潤と雨天条件下の粘着係数は大きく低下することがわかりました。この結果から,湿潤状態の黒色付着物は粘着係数を大きく低下させ,早朝列車の空転・滑走を引き起こす原因になっていると推定されます。

6 おわりに

所内試験線において山岳線区のレール面状態を再現した後,力行とブレーキ試験を行って車輪のすべり状況を確認しました。レール面に黒色付着物が濡れている状態で車輪のすべり頻度が高いことがわかりました。また,黒色付着物に対して,湿潤条件下の粘着係数が乾燥条件に比べて大きく低下することを確認しました。これらの試験結果から,早朝列車の空転・滑走する原因は,レール面の黒色付着物が結露や霜により湿潤状態となって粘着係数が著しく低下することが考えられます。

参考文献

1) 菅原 衛 : “ 山間線区における空転や滑走に関する研究”,土木学会大67回年次学術講演会,VI-495,pp.989-990,2012

(鉄道力学研究部 軌道力学 研究室長 陳 樺)