プレパックドコンクリートによる既設新幹線軌道のバラストレス化

1.はじめに

新幹線の営業線のバラスト軌道では、さらなる補修の省力化や、耐震性の向上が求められています。このような性能を向上させる方法としては、道床バラスト内にセメント系グラウト材をてん充してプレパックドコンクリートとし、軌道をバラストレス化する方法が有効です。この構造は、在来線ではすでに実用化されていますが、プレパックドコンクリートの曲げ疲労を積極的に考慮した設計は行われていませんでした。そこで、鉄道総研では、プレパックドコンクリート道床を土構造物上の新幹線に適用するために、路盤が有道床軌道用アスファルト路盤(強化路盤)であることを前提に、てん充道床の曲げ疲労特性等の性能を評価した板構造としての設計手法の検討を進めています。本項ではバラストレス化に関する各種検討の内、実物大軌道模型に対する繰返し載荷試験の結果について紹介します。

2.実物大軌道模型の概要

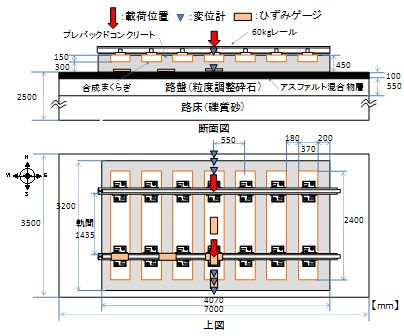

繰返し載荷試験に用いた実物大軌道模型は図1に示すようにアスファルト路盤上に施工しました。施工状況を図2~5に示します。

実物大軌道模型の長さは、実施工でのプレパックドコンクリートの施工目地間隔を考慮して、まくらぎ7本分(まくらぎ間隔550mm)とし、道床厚さは300mmとしました。また、最大粒径が約60mmのバラストをプレパックドコンクリートの骨材とした場合、部材寸法に対して骨材が大きいため、強度にばらつきが生じる懸念があります。そこで、最大粒径37.5mmの単粒度砕石をバラストに用いることとしました。グラウト材には,夜間線路閉鎖間合いでの施工性、始発列車通過時に必要な圧縮強度および板構造としての曲げ性能を有するように、超速硬性セメント系材料を用いました。なお、本手法の分岐器部への適用も考慮して、実物大軌道模型には幅が370mmの合成まくらぎを用いました。

図1 バラストレス化軌道の実物大軌道模型

図2 砕石の締固め

図3 軌きょうの設置

図4 グラウト材のてん充①

図5 グラウト材のてん充②

3.繰返し載荷試験の方法と結果

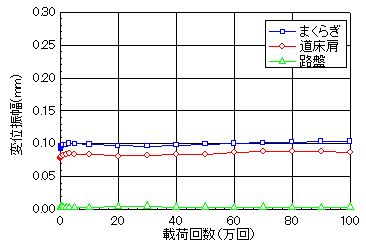

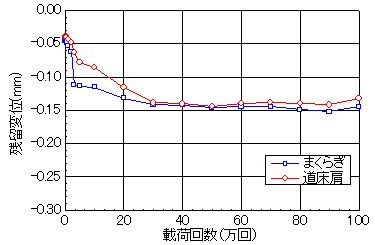

繰返し載荷は図6に示すように実物大軌道模型中央に軸重190kNの荷重を周波数11Hzで100万回載荷しました。この荷重は、100%乗車時の軸重に動的な輪重変動分を考慮した値です。載荷中のまくらぎ,道床肩および路盤の変位振幅と載荷回数の関係を図7に示します。変位振幅は路盤で0.01mm程度,道床肩で0.07mm程度,まくらぎで0.1mm程度と小さく,載荷回数による変動もほとんどありませんでした。図8にまくらぎおよび道床肩の残留変位と載荷回数との関係を示します。載荷初期に残留変位が進行していますが,載荷回数20万回以降の進行はほとんどなく,100万回での残留変位は,まくらぎで0.14mm程度,道床肩で0.13mm程度と極めて小さい結果となりました。なお、載荷試験後に載荷点直下のプレパックドコンクリートから採取したコアの圧縮強度は26N/mm2となり,圧縮強度の低下は確認されませんでした。

図6 繰返し載荷試験状況

図7 各測定位置の変位振幅と載荷回数の関係

図8 まくらぎおよび道床肩の残留変位

4.おわりに

本検討により、グラウト材の施工性とプレパックドコンクリートによりバラストレス化した軌道の列車荷重に対する性能を確認しました。また、別途実施した実物大模型試験によってグラウト材の打設終了後2時間で、初列車を通過させる性能を有していることを確認しました。今後、高架橋上への適用や軌道条件を考慮した設計法を作成し、軌道をバラストレス化する本方法に汎用性を持たせることを考えています。

(記事:高橋貴蔵)

山岳トンネルの路盤隆起対策工設計について

1.はじめに

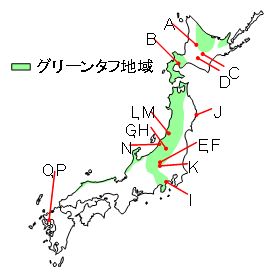

完成後の地圧の作用による山岳トンネルの変状の一形態として路盤隆起があります.図1に路盤隆起を生じたトンネルの分布を示しますが,特に,グリーンタフ地域で多く発生しています.路盤隆起速度は,大きなもので年間100mmを越す場合もあり,安全な列車走行を脅かす場合もあります.鉄道総研では,路盤隆起の対策工として路盤ロックボルト(以下,ボルト)に着目し,ボルトの効果の把握,ボルトの合理的な仕様の把握,路盤補強工の設計法の提案を実施しましたので,成果の概要について報告します.

図1 路盤隆起を生じたトンネルの分布

2.ロックボルトの効果

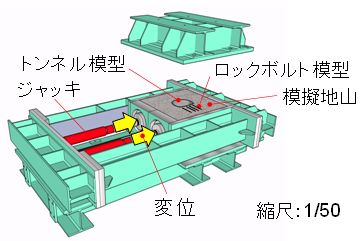

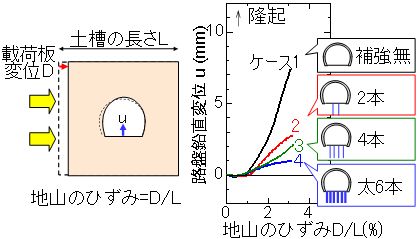

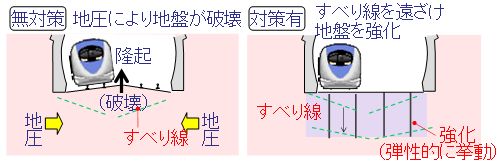

路盤隆起のメカニズムとボルトの効果を概略把握するために模型実験を行いました.図2に載荷模型実験装置を示します.この装置は1/50スケールのトンネルと模擬地山等から構成され,路盤隆起を再現することができます.模型実験の結果の一部を図3に示します.これはケース1(補強無),ケース2(ボルト2本),ケース3(ボルト4本),ケース4(太いボルト6本)の地山のひずみD/Lと路盤鉛直変位uとの関係です.ケース1ではD/Lを大きくしていくとD/L=1%程度で路盤が破壊して路盤隆起を生じます.また,ケース1に対し,ボルトを施工する(ケース2~4)ことにより路盤隆起が抑制されています.本数を増やしたりボルトを太くしたりする(ケース2⇒3⇒4)と,抑制効果も大きくなることがわかりいます.また,ケース3,4では,ケース2の様な急激な隆起量の増加は見られません.図4に研究の成果として明らかになった路盤隆起とボルトの作用メカニズムを示します.路盤隆起現象は,路盤下の地山で発生したせん断破壊によりくさび状にブロック化した領域が上方に抜け上がるようにして発生すること,また,ボルトにより,路盤下の地山を強化し弾性的に挙動するように保つことができることがわかりました.

図2 載荷模型実験装置

図3 模型実験の結果

図4 ロックボルトの効果の模式図

3.ロックボルトの適切な配置

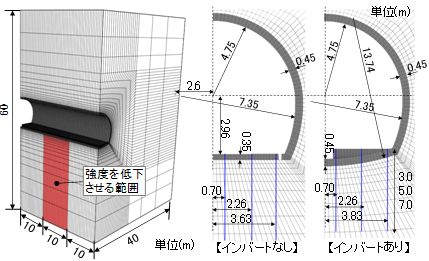

次に,実トンネルを想定した解析により路盤補強工の適切な配置を検討しました.解析モデルを図5に示します.解析では,トンネル周りの地山の強度を低下させることにより地盤の破壊,路盤隆起を表現しています.解析は,ロックボルトの断面あたりの打設本数,打設方向,線路方向の打設間隔,長さなどを変化させて行っています.

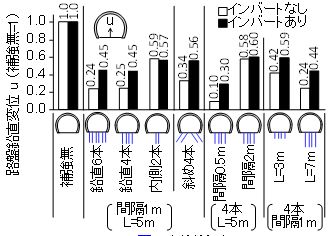

図6に解析結果を示します.これは,対策後の路盤鉛直変位量を無対策を1として比較したもので,値が小さければ小さいほどロックボルトの効果が大きいことを意味します.解析により,以下のことがわかりました.

- ボルトの隆起抑制効果は,断面あたりの打設本数が多いほど,また,線路方向の打設間隔が短いほど増加する.

- 鉛直に打設するのが効果的であるが,20゜程度なら打設角度の影響は小さい.

- ボルト長については,路盤下に形成されるくさび領域(隆起範囲)の外側まで打設する必要があるが,必要以上に定着長を確保する必要はない.

- インバートの有無によって,その傾向が少し異なる.インバートなしの場合はありの場合に比べて,ロックボルトの隆起抑制効果は大きくなるが,インバートなしの場合は,ロックボルトによる補強量が少ないと変位の抑制効果が十分に得られない場合もある.

図5 解析モデル

図6 解析結果

4.設計法の検討

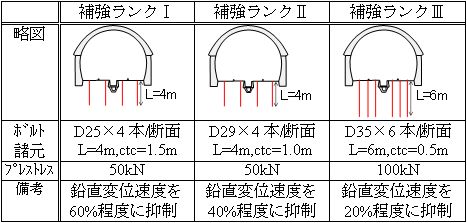

以上の研究成果を参考に,路盤補強工の設計法を提案しました.設計法は,類似設計,標準設計,解析手法からなります.このうち標準設計(表1)は,補強量に応じて補強ランクをⅠ~Ⅲに分類し,数値解析結果に基づき,ボルトの標準パターンを示したものです.補強ランクが大きくなるに従って,路盤鉛直変位速度の抑制効果が大きくなっています.目標とする路盤鉛直変位速度の抑制率に応じて補強ランクを選択することにより設計を行えばよいので,設計者の負担の軽減が期待されます.

5.まとめ

本研究では,路盤ロックボルトに着目し,ボルトの効果の把握,ボルトの合理的な仕様の把握,路盤補強工の設計法の提案を実施しました.成果は今後設計マニュアル等にまとめていく予定です.

- 表1 標準設計(案)

(記事:野城一栄)