種々の材料からなる山岳トンネル覆工の変形破壊挙動

1.はじめに

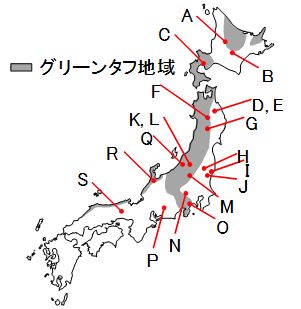

山岳トンネルは,地質などの条件によっては完成後に地圧が作用して変形を生じることがあります.図1に変形を生じたトンネルの分布を示しますが,これらの中には10mm/年を超えるような変形を生じたトンネルもあります.一方で,山岳トンネルがどれくらいの変形に耐えられるのか,また,変形したときにどのような破壊を起こすのか,今までよくわかっていませんでした.また,トンネルでは,建設年代や施工箇所によりいろいろな材料が用いられており,材料別の特性も明らかにする必要があります.本稿では,山岳トンネルの破壊形態,耐荷力等について,材料別に模型実験を用いて調べた結果について報告します.

図1 変形トンネルの分布

2.実験の概要

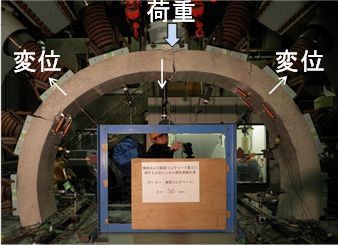

実験は大型トンネル覆工模型載荷装置(図2)を用いて行いました.縮尺は実物の1/5相当で,覆工模型の周囲には地盤を模擬したばねが取り付けられており,変形量に対応した反力が覆工に加えられるようになっています.実験は,覆工模型の天端部を鉛直下方に載荷することにより,無筋コンクリート覆工【無筋】,短繊維補強コンクリート覆工【繊維補強】,れんが覆工【れんが】,鉄筋コンクリート覆工【鉄筋】の4種類の材料の覆工に対して実施しました.

図2 実験装置外観

3.実験結果

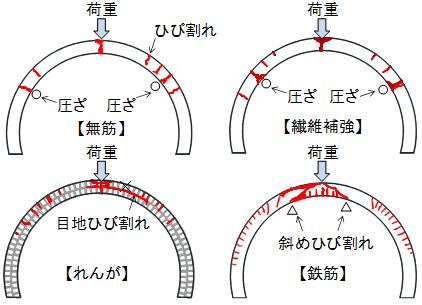

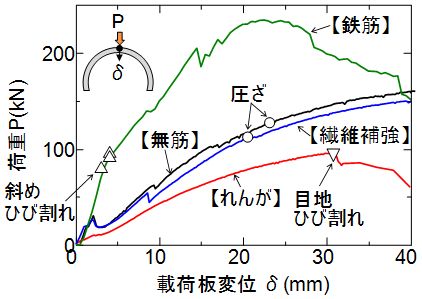

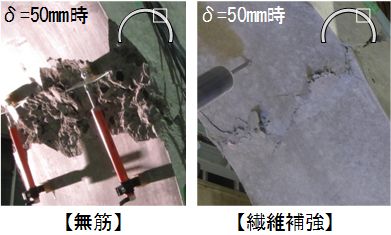

図3に,【無筋】を例にとり,天端をδ=50mm下方に載荷したときのトンネルの変形の状況を示します.トンネルは,天端がトンネル内空側に変位する一方で,両肩部は外側に変位しています.なお,他のケースも同様に変形しました.図4に天端をδ=40mm下方に載荷したときの破壊状況を示します.【無筋】,【繊維補強】は天端部と肩部で曲げひび割れ生じ,圧縮サイドとなる肩部内側で圧ざが発生しました.【れんが】は層間の目地でひび割れが生じました.【鉄筋】は天端部で斜めひび割れが生じました.このように,覆工の材料により破壊形態が変化することがわかりました.図5に荷重~変位関係を示します.最大荷重は【れんが】<【無筋】≒【繊維補強】<【鉄筋】となりました.【れんが】は目地の存在で最大荷重が低下し,【鉄筋】は補強鉄筋の存在により最大荷重が増加したものと考えられます.図6に【無筋】,【繊維補強】における,圧ざ部の状況を示します.【無筋】では圧ざにより掌大の剥落が起きましたが,【繊維補強】では剥落塊の寸法が最大でも粗骨材程度にとどまりました.

図3 トンネルの変形の状況

図4 トンネルの破壊状況

図5 荷重~変位関係

図6 圧ざ部の状況

4.各覆工材料の破壊挙動,耐荷力の特徴

以下に,実験の結果をふまえ,各覆工材料の破壊挙動,耐荷力の特徴をまとめます.

a) 無筋コンクリート覆工

大きな変位まで荷重の低下はなく,一般的なトンネルの覆工として適切と考えられます.ただし,変形の途中で覆工内面に圧ざが生じ,大きな剥落が生じるので注意が必要です.

b) 短繊維補強コンクリート覆工

耐荷力は無筋コンクリート覆工とほぼ同じですが,大きな剥落が生じない特長があります.将来変形が生じる懸念のある箇所で,無筋に代えて剥落対策として用いることが考えられます.

c) れんが覆工

明治年代に用いられた材料ですが,目地を有するため無筋コンクリート覆工と比較して耐荷力が小さく,層間の目地でひび割れも生じうることがわかりました.

d) 鉄筋コンクリート覆工

耐荷力が高いため,トンネルに荷重が作用する恐れのある箇所でも安心です.なお,鉄筋により曲げ補強した結果,せん断破壊のモードとなりうるため,せん断補強筋に配慮が必要といえます.

5.まとめ

トンネルは,地山に囲まれたアーチ状の地中構造物というその特長から,基本的に変形に強い構造物であることがわかりました.一方で,覆工の材料により,破壊形態,耐荷力が変わる結果となりました.今回の研究の成果は,トンネル覆工の変形に対する限界値や健全度の評価法等に反映させていく予定です.

(記事:トンネル研究室 野城一栄)

分岐器内のレール継目部における合成まくらぎの摩耗対策の検討について

1.はじめに

合成まくらぎは,開発後の試験敷設から30年経過したものを追跡調査した結果,開発当初に想定していた50年以上の長期耐久性を有することが確認されています1).その一方で,バラスト軌道用分岐器の中で,特にレール継目部の直近で使用されているものの一部では,図1に示すような下面および側面に著しい摩耗が認められた事例もあり,合成まくらぎの摩耗対策に対するニーズが高まっています.

そこで,本稿では合成まくらぎの摩耗対策について,合成まくらぎ表面の摩耗対策および合成まくらぎの振動加速度に着目した振動加速度の低減策の2つの検討内容2)3)を紹介します.

図1 合成まくらぎの摩耗状況2)

2.合成まくらぎ表面の摩耗対策

(1) 対策方法

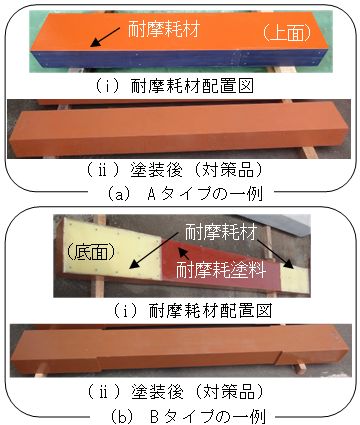

バラスト軌道での使用における合成まくらぎの耐摩耗性能を向上するため,合成まくらぎ本体は従来のままとして,その表面に摩耗対策を施すことを検討しました.対策面はバラストと接触する5面に施し,図2に示すように全体に耐摩耗材を配置するタイプ(Aタイプ)と耐摩耗材を端面付近に配置し,中央部は耐摩耗塗料を塗布するタイプ(Bタイプ)の2種類を検討しました.

図2 合成まくらぎ表面の摩耗対策

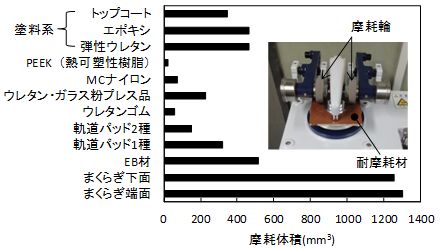

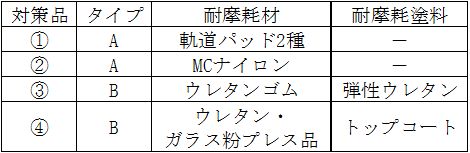

(2) 材料の選定および摩耗対策品

摩耗対策に用いる耐摩耗材および耐摩耗塗料の候補を挙げ,テーバー摩耗試験を実施しました.その結果を図3に示します.摩耗対策品については,摩耗試験の結果および製作コストを考慮して,表1に示す仕様の合計4種類の摩耗対策合成まくらぎを製作しました.

図3 振動加速度の測定結果- 表1 振動加速度の測定結果

(3) 試験敷設

摩耗対策した合成まくらぎの効果を確認するため,営業線の分岐器前端のレール継目部直近に対策品を試験敷設しました.試験敷設後4ヶ月経過した対策品の状態を確認した結果,耐摩耗材が外れるなどの初期不良は見られませんでした.また対策品の一部に僅かな摩耗が見られましたが合成まくらぎ本体は摩耗しておらず,合成まくらぎ本体の摩耗対策としての性能を十分に果たしていました.なお,摩耗対策としての性能を評価するためには、引き続き長期間にわたる経過観察が必要であると考えています.

3.まくらぎ振動加速度の低減策

レール継目部直近の合成まくらぎでは,隣接する合成まくらぎと比較すると,大きな振動加速度が発生しています3).合成まくらぎの摩耗要因については特定出来ていませんが,隣接する合成まくらぎでは摩耗が少なく,かつ振動加速度が小さいことから,レール継目部直近のまくらぎ振動加速度を低減させることは,合成まくらぎの摩耗を抑制出来る可能性があります.そこで,まくらぎ振動加速度の低減方法について車両走行シミュレーションにより検証しました.

(1) まくらぎ振動加速度の低減策

振動加速度を低減する方法は,レールとまくらぎの間に軌道パッド等の弾性材を配置することとしました.

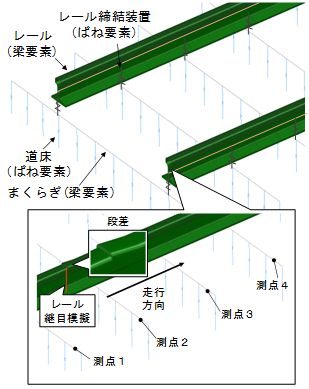

(2) 解析条件

車両走行シミュレーションに用いた軌道モデルは,図4に示すように,レールとまくらぎを梁要素でモデル化しており,レールとまくらぎの間にレール締結装置を模擬したばね要素(以下,レール支持ばね)およびまくらぎ下に道床を模擬したばね要素を配置しています.また,レールは1本でつなげてモデル化していますが,レール継目部については車両がレール継目部を通過する際に発生する衝撃的な荷重を簡易的に模擬するため,レール頭部に段差を設けています.レール頭部の段差の設定については,営業線における振動加速度の測定結果と解析結果が最も近い結果となった10mmを採用しました.レール支持ばね係数は,現行の軌道パッドなしの状態とばね定数が10~160MN/mの軌道パッドが挿入された状態を想定して設定しました.車両は通勤型車両とし,走行速度は84km/hとしました.振動加速度の測点は,レール継目部直近のまくらぎを測点1および測点2,隣接するまくらぎを測点3,測点4としました.

図4 軌道モデル

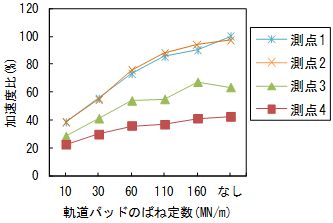

(3) 解析結果

解析結果を図5に示します.図中の加速度比とは,軌道パッドなしの状態の測点1における振動加速度を基準として,それに対する各測点の振動加速度の比を表しています.解析結果より,軌道パッドのばね定数が小さいほど振動加速度比は小さくなり,レール継目部直近の測点1と測点2の振動加速度は10MN/mの軌道パッドを使用した場合,軌道パッドなしの場合と比べて60%程度低減しました.

図5 解析結果

4.まとめ

分岐器内のレール継目部における合成まくらぎの摩耗対策について,合成まくらぎ表面の摩耗対策およびまくらぎ振動加速度に着目した振動加速度の低減策の2つの検討内容を紹介しました.今後は,本稿の内容を踏まえながら合成まくらぎの摩耗メカニズムの解明について深度化を図っていく予定です.

【参考文献】

1) 及川祐也 :合成まくらぎの30年の評価,日本鉄道施設協会誌,pp.41-44,2012年8月

2) 永井明則 他:合成まくらぎの摩耗対策の検討,新線路,pp.27-29, 2015.11

3) 塩田勝利 他:分岐器内のレール継目部におけるまくらぎ振動加速度の低減について,土木学会第70回年次学術講演会,VI-474

(記事:軌道構造研究室 塩田勝利)

固有振動によるレール軸力測定手法

1.はじめに

ロングレールに作用する軸力は,張り出しやレール破断の原因となるため,その値を把握し,適切に管理しなければなりませんが,その測定は難しく,レールの温度と伸縮量により間接的に管理しているのが現状です.そこで,ロングレールの軸力を定量的かつ簡易に測定する手法として,レールに作用する軸力によりその固有振動数が変化する性質を利用し,軸力を推定する手法の開発を進めています.

2.軸力の推定方法

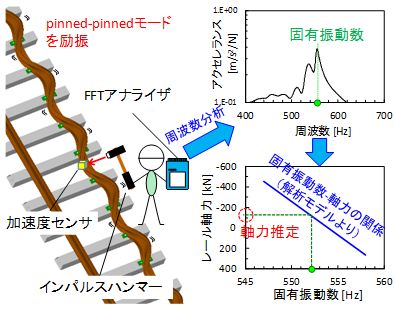

レールの振動モードのうち,締結位置を節,締結間中心を腹とする水平方向のpinned-pinnedモード(図1)がまくらぎ,道床の物性値の影響が小さく,かつ軸力に対する固有振動数の感度も高いため1),軸力の推定にはこのモードの固有振動数を用います.軸力の測定方法は図1に示す通りで,現場にてレール頭部のインパルス加振を行い,その加速度応答の周波数分析より固有振動数を測定し,その結果を解析で得られる固有振動数と軸力の関係と照合することによって軸力を推定します.固有振動数の測定に必要な機器は,インパルスハンマー,加速度センサ,FFTアナライザであり,機材の携帯性に優れ,かつ測定時間は1箇所当り1分程度と短いことが特徴です.固有振動数は高精度に測定できることが確認されているため1),軸力を精度良く測定するためには,次章の解析にて固有振動数-軸力の関係を正確に求める必要があります.

図1 固有振動数による軸力推定方法

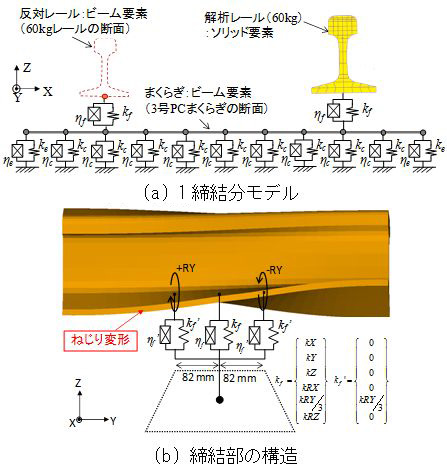

3.固有振動数と軸力の関係算出のための解析モデル

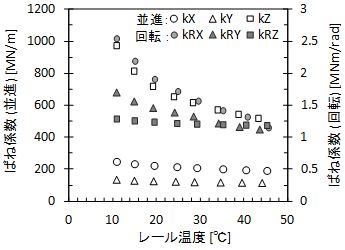

固有振動数と軸力の関係を解析的に算出するため,図2に示すモデルを作成しました.本モデルでは,振動解析の対象とする片側のレール(以降「解析レール」)のみを詳細なソリッド要素でモデル化し,反対側のレールとまくらぎはそれぞれ60kgレール,3号PCまくらぎ相当の断面形状を持つビーム要素でモデル化しています.締結部はレールとまくらぎを結合するばね要素でモデル化していますが,ねじり変形に対する剛性を付加するため,図2(b)の様にY軸回りのみ,3つのばね要素にばね係数を分配しました.また,軌道パッドの剛性の温度依存性により,締結部のばね係数kfは温度により変化することが分かっています2).そこで,室内試験より求めたレール温度毎の締結部のばね係数(図3)を用い,レール温度毎にkfを設定することしました.バラスト層はまくらぎ下に配置したばね要素で表現しました.モデル境界部で生じる反射波の影響が十分小さくなるよう,200締結分の軌道をモデル化しました.解析レールのソリッド要素の線膨張率を1.14×10-5 /°Cとし,これに一様な温度を付加することでレール軸力を導入します.固有振動数は,解析レール頭部に単位荷重をインパルス的に加えたときのレールの応答を計算し,これに対して周波数応答解析を実施して求めます.

図2 解析モデル

図3 レール温度に対する締結部ばね係数

4.実軌道での軸力測定試験

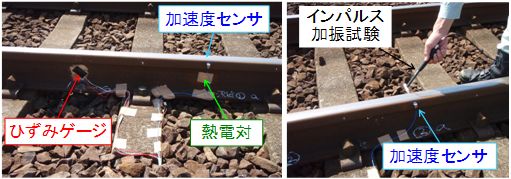

本手法の有効性と解析精度の検証のため,実際のロングレール不動区間にて,早朝から昼間にかけてのレール温度上昇時に固有振動数とレール軸力を測定しました.固有振動数はインパルス加振試験より,軸力はレール腹部に設置したひずみゲージを用いて測定開始からの変化量を測定しました(図4).測定は夏季と冬季に行い,レール温度(熱電対にて測定)は冬季では5°C~24°C,夏季では17°C~43°C,それぞれ変化しました.

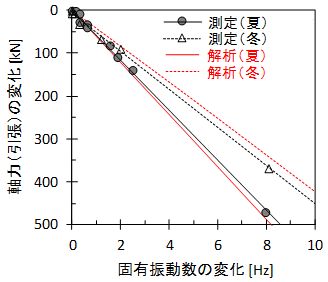

固有振動数と軸力の関係に関して,解析結果と測定結果の比較を示図5に示します.図より,軸力と固有振動数が概ね比例することを確認できました.また,前述の軌道パッドの温度依存性により,測定では固有振動数と軸力の比例定数が夏と冬とで異なっていますが,解析でもこれを再現することが出来ました.

図4 実軌道での軸力推定試験

図5 固有振動数-軸力の関係

5.おわりに

今後はより多くの測点,現場にて軸力推定試験を実施し,固有振動数による軸力推定法の精度検証を進めるとともに,本手法が一般的に適用可能であることを確認する予定です.

参考文献

1) 相川明,阿部和久,清水紗希,坂井宏隆:固有振動数変化を利用したレール軸力測定方法の基礎検討,鉄道総研報告,Vol. 26, No. 8, pp. 35-40, 2012

2) 浦川文寛,阿部和久,高橋寛:固有振動に着目したレール軸力測定手法の精度向上,鉄道総研報告,Vol. 29, No. 8, pp.41-46, 2015

(記事:軌道力学研究室 浦川文寛)

「モルタルスリーブ継手を用いたプレキャストラーメン高架橋の設計・施工指針」発刊のお知らせ

1.はじめに

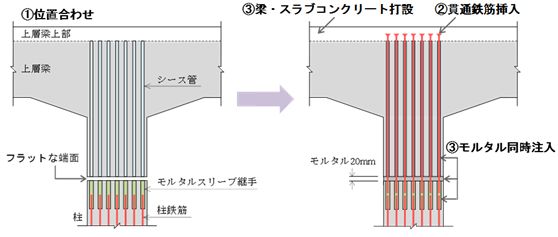

近年,建設技術者や技能労働者の不足を背景に,鉄道においても建設工事のさらなる省力化が求められています。工場であらかじめ製造された部材(プレキャスト部材)を用いることで,現場施工の省力化や工期短縮につながるほか,天候などの影響を受けず,安定した品質の確保が可能となるため,その活用が期待されています。鉄道分野においても,これまでさまざまな形式のプレキャスト工法が提案されていますが,いずれも部材の一部のみをプレキャスト化し,残りの部材のコンクリートを現場打ちして一体化させる工法(ハーフプレキャスト工法)であり,特に配筋が密となる柱と梁の接合部のプレキャスト化には至っていませんでした。そこで,鉄道総研は2011年から大林組と共同で,建築分野で実績のあるモルタルスリーブ継手とシース管を用いて柱と梁およびその接合部も含めてフルプレキャスト化する工法1)(図1)を応用した,新たなプレキャストラーメン高架橋工法(以下,本工法)について検討を行なってきました。このたび,その成果を取りまとめ,設計・施工指針2)として発刊しましたので,以下にご紹介します。

図1 プレキャスト部材の柱と梁の接合部の施工手順

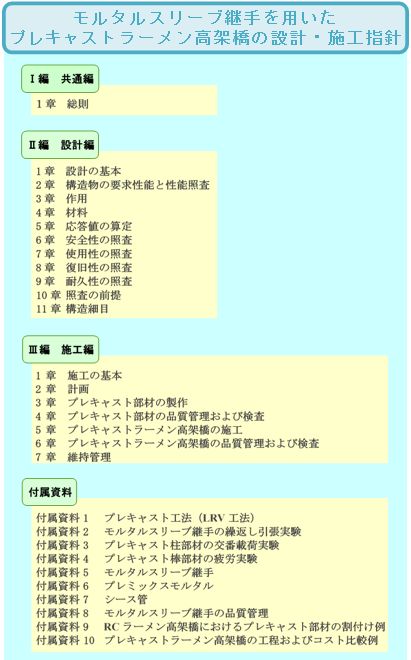

2.指針の構成

図2に本指針の構成を示します。本指針は,Ⅰ編 共通編,Ⅱ編 設計編,Ⅲ編 施工編で構成されています。共通編には,本工法の適用に関する概要を,設計編には,「鉄道構造物等設計標準・同解説 コンクリート構造物3)(以下,RC標準)」と同様の構成とし,プレキャストラーメン高架橋に特有の知見を反映した設計に関する留意事項を,施工編には,プレキャスト部材の確実な一体化を図るための製作方法および施工方法を示しています。また,付属資料には,検討に際して実施した実験の概要および結果,プレキャスト部材の割付け例や工程およびコストの試算例を示しています。

図2 本設計・施工指針の構成

3. 性能確認実験の結果について

本指針を取りまとめるにあたって実施した性能確認実験の結果について,以下にご紹介します。

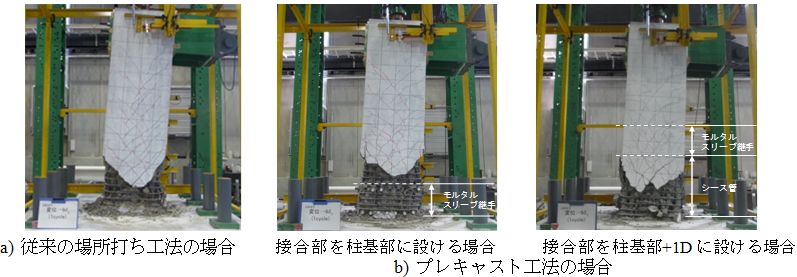

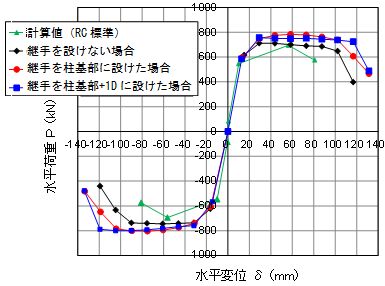

(1)交番載荷実験

実施工における部材の割付けを想定して,柱と上層梁の接合部を模擬した柱試験体を用いた正負交番載荷実験を実施し,柱の基部および基部から柱の断面高さの1.0倍の位置に接合部を設けた試験体の曲げ変形性能が,従来の場所打ち工法による試験体と同等以上となることを確認しています(図3,図4)。なお,RC標準では,部材接合部から断面高さの1.5倍の範囲に設けないことを原則としており,本指針もこれを準用することとしています。

図3 交番載荷実験(載荷試験終了時)

図4 交番載荷試験結果

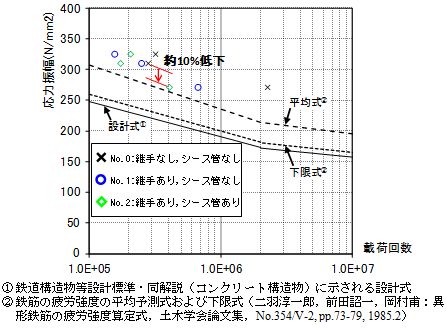

(2)疲労実験

モルタルスリーブ継手単体および同一断面にモルタルスリーブ継手を設けた梁の疲労実験(図5)を実施し,継手を設けた場合の方が継手を設けない場合と比べて疲労強度が10%低下することを確認しました。これより,本指針では,同一断面にモルタルスリーブ継手を用いる場合には,設計引張疲労強度を母材の設計引張疲労強度の90%とすることとしています。

図5 梁の疲労実験結果

4.おわりに

本指針の購入については,研友社(http://www.kenf.jp/)までお問い合わせください。また,本指針の内容に関して不明な点がございましたら,コンクリート構造研究室までお問い合わせください。

参考文献

1) 杉本 訓祥,増田 安彦,勝俣 英雄,森岡 徹:梁端部に機械式継手を設けた柱梁接合部架構の静的載荷実験,コンクリート工学年次論文集,Vol.32,No.2,pp.247-252,2010

2) (公財)鉄道総合技術研究所:モルタルスリーブ継手を用いたプレキャストラーメン高架橋の設計・施工指針,2015.12

3) (公財)鉄道総合技術研究所:鉄道構造物等設計標準・同解説(コンクリート構造物),2004.4

(記事:コンクリート構造研究室 三倉寛明)