PCT形桁を用いた補強盛土一体橋梁の設計法

1.はじめに

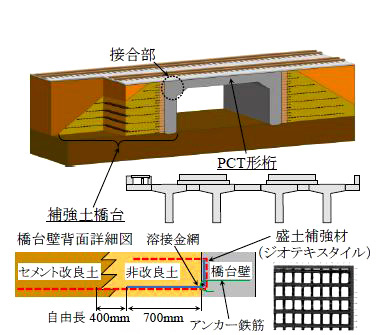

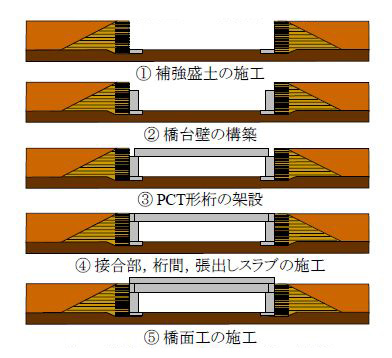

補強盛土一体橋梁は,橋台壁と背面盛土を盛土補強材を介して一体化した補強土橋台に,さらに桁を剛結して一体化した橋梁です(図1).施工順序(図2)は,まず,補強盛土を施工して,盛土と支持地盤の変形による補強盛土の沈下が十分に収束した後に,橋台壁を構築します.次に,現場内ヤード等で製作したPCT形桁を橋台壁上に架設し,PCT形桁と橋台壁の接合部,桁間,張出しスラブを施工して,最後に,橋面工を施工します.本橋梁は,耐震性や経済性等に優れることから,既に北海道新幹線等で採用されていますが,その桁構造はRC構造であり,比較的短スパンでした.本研究では,長スパン化を実現し,本橋梁の適用範囲を拡大するため,プレキャストPCT形桁とRC橋台壁の接合構造の開発等を行い,PCT形桁を用いた補強盛土一体橋梁の設計法を提案しました.

図1 補強盛土一体橋梁の概要

図2 補強盛土一体橋梁の施工順序

2.PCT形桁を用いたGRS一体橋梁の照査法の要点

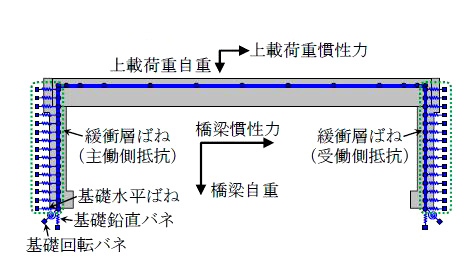

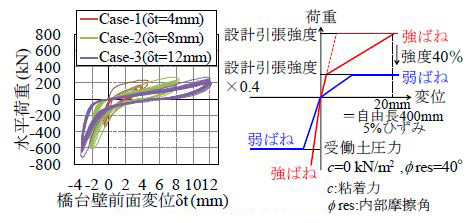

①緩衝層ばねの経時応答特性のモデル化: 図3に,橋台壁,PCT形桁,橋台壁と桁の接合部および盛土補強材の破壊の照査等で用いる構造解析モデルを示します.緩衝層ばねは,図1の橋台壁背面詳細図に示す自由長400mmと700mm区間のジオテキスタイルおよび非改良土での応答特性をモデル化したものです.図4に示すように,緩衝層ばねの応答特性は,桁のコンクリートの収縮や温度伸縮による繰り返しを受けて経時的に変化します.そのため,設計耐用期間内でのコンクリートの収縮およびクリープによる短縮量および温度伸縮量やその繰り返し回数の履歴を考慮して,時系列で応答特性をモデル化し,構造系が変化する時の緩衝層の応答特性を用いて経時解析を行うこととしています.ただし,経時変化の影響を考慮した照査方法として,「桁と橋台壁の一体化後に数年程度経った時点」と「設計耐用期間終了時点」の2ケースを設定する場合には,前者を経時的な応答特性の低下を無視した「強ばね」,後者を設計耐用期間中の桁の伸縮の繰り返しの影響による緩衝層ばねの応答特性の低下を考慮した「弱ばね」としてモデル化することとしました.

図3 構造解析モデル

図4 緩衝層バネのモデル化

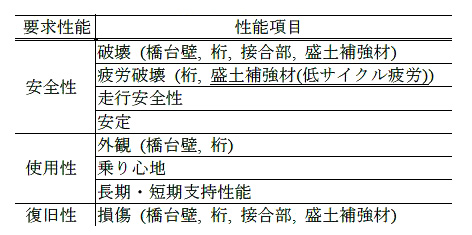

②盛土補強材の疲労破壊の照査: PCT形桁を用いた場合,橋梁の乾燥収縮や温度伸縮による収縮が大きく,それに伴い盛土補強材の伸縮量が大きくなります.そのため,温度変化の繰り返し(低サイクル疲労)による盛土補強材の疲労破壊の照査を行うこととしました(表1).盛土補強材の繰返し応答特性の検討から,盛土補強材の伸びひずみが3%未満であれば,盛土補強材の疲労破壊は生じないとし,照査を満足することとしました.

- 表1 要求性能と性能項目

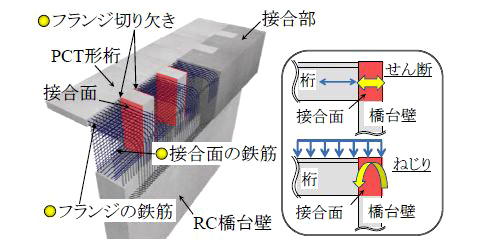

③接合部の照査: 提案した接合構造(図5)は,フランジに切欠きを設け,フランジの鉄筋を橋台壁背面まで延伸し,接合部のコンクリートを打設し,桁と橋台壁を一体化させます.また,接合部に接する桁のウェブ側面(以降,接合面)に鉄筋を配置します.本接合構造は,接合部に生じるせん断力およびねじりモーメントを接合面の摩擦と鉄筋により伝達します.桁部および接合部をモデル化した梁を用いた載荷実験1)から,接合面での設計ねじり伝達耐力式(1)を提案しました.

Mt=1/2c2・(d-c/3)・τy / γb (1)

ここに,

Mt:設計ねじり伝達耐力 (N・mm)

c :接合面の短辺 (mm)

d :接合面の長辺 (mm)

τy:せん断強度 (式(2)からτy = Vcwd/Ac) (N/mm2)

図5 提案した接合構造の概要

Vcwd=(τc+p・τs・sin2θ-α・p・fsyd・sinθ・cosθ)・Ac / γb (2)

Vcwd:設計せん断伝達耐力

Ac:接合面の面積(mm2)

τc = μ・f'cdb・(α・p・fsyd)1-b, τs = 0.08・fsyd / α

α = 0.75 (1-10p) ただし, 0.08√3 ≦ α ≦0 .75

p :接合面における鉄筋比 ≦0.02

θ:接合面と鉄筋のなす角度(°)

b :面性状を表す係数で,打継面の処理あり 1/2

μ:固体接触に関する平均摩擦係数で,0.45

f’cd:コンクリートの設計圧縮強度(N/mm2)

fsyd:鉄筋の設計引張降伏強度(N/mm2)

γb:部材係数 1.1(式(1)), 1.3(式(2))

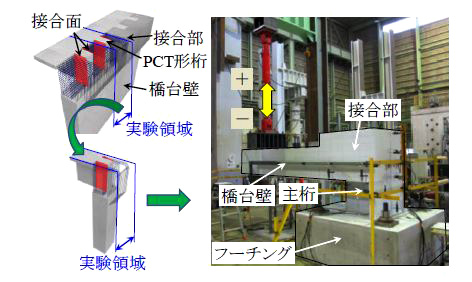

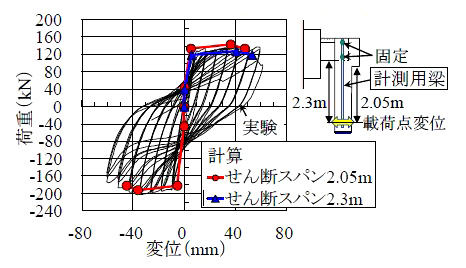

桁・橋台壁・接合部を模擬した実物大の1/3スケールの供試体を用いた載荷実験(図6)から,接合面の耐力を設計ねじり伝達耐力式(1)で算定可能であり,設計で想定した通り,接合面よりも先にRC橋台壁のハンチ部下端を損傷させ,かつ所定の変形性能を確保できることを確認しました(図7).

図6 桁・橋台壁・接合部を模擬した供試体の載荷実験

図7 荷重-変位関係

3.おわりに

PCT形桁を用いた補強盛土一体橋梁の設計法の要点を示しました.今後,PCT形桁の他,桁構造にRCおよびSRC構造を用いた補強盛土一体橋梁の設計・施工マニュアルを作成する予定です.

参考文献

1) 轟ら:PCT形桁を用いた補強盛土一体橋梁の設計法,鉄道総研報告,Vol.30, No.12, pp.23-28, 2016.12

(記事:コンクリート構造研究室 轟俊太朗)

高流動CAミルクによるスラブ軌道隙間補修について

1.はじめに

スラブ軌道のてん充層に大きな劣化や損傷が発生していないにも関わらず,列車通過時に軌道スラブに動的な変位(以下,「あおり」)が発生する場合があります.あおりは軌道パッドが脱落する原因の一つとして考えられ,高低変位や上下動揺が増加することが懸念されています.あおりの発生箇所では軌道スラブ-てん充層間に隙間が生じており,高流動CAミルクを隙間に注入する補修方法が提案1)されていましたが,詳細な検討がされておらず実用化されていませんでした.そこで,本材料の基本特性,補修効果および施工性を改めて評価し,新たに「高流動CAミルクによるスラブ軌道隙間補修」を開発しました.ここでは,高流動CAミルクの流動性試験および営業線における試験施工について紹介します.

2.高流動CAミルクによるスラブ軌道隙間補修の概要

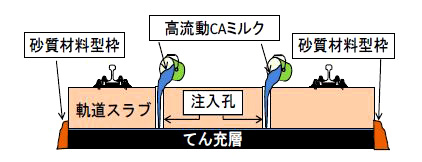

高流動CAミルクによるスラブ軌道隙間補修(以下,「隙間補修」)の概要を図1に示します.高流動CAミルクはセメント,アスファルト乳剤および水で構成され,小隙間への充てん性を確保するため粗骨材および細骨材は含まれていません.なお,本材料はF種およびG種の2種類があります.本方法では,軌道スラブの注入孔から高流動CAミルクを注入し,隙間を埋めます.漏れ止めには,従来の木製型枠ではなく,施工性に優れた砂質材料型枠を用いることとしました.

図1 隙間補修の概要

3.高流動CAミルクの流動性試験2)

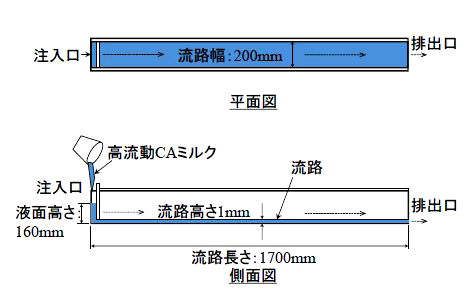

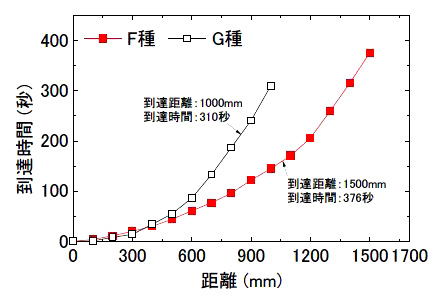

図2に示す流動性試験装置により,小隙間に対する高流動CAミルクの流動性を評価しました.本試験では,同装置の注入口から各材料を注入し,1mmの高さを有する流路を通過する際の到達距離と到達時間を測定しました.図3に流動性試験の結果を示します.同図において,到達距離500~600mm付近で高流動CAミルクの流動性が低下し,最終的な到達距離はF種:1500mm(到達時間376秒),G種:1000mm(到達時間310秒)程度でした.

以上より,高流動CAミルクは隙間1mmの場合でも1000~1500mmの範囲まで注入可能です.ここで,注入孔から軌道スラブ側面までの距離は約700mmであるため,本材料は軌道スラブ下面へ十分に充てんが可能であると考えられます.(ただし,塵埃の堆積により注入孔が2箇所以上連続して使えない場合は,電動ピック等により堆積物を掘削,除去する必要があります.)

図2 流動性試験装置の概要

図3 流動性試験結果

4.営業線での試験施工

(1) 試験施工の概要

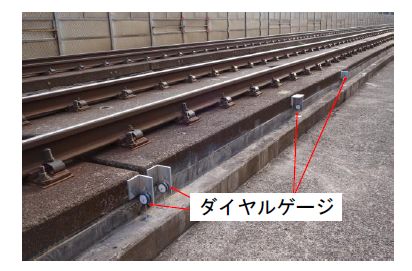

在来線のスラブ軌道において,経年により軌道スラブとてん充層の間に隙間が生じ,軌道スラブのあおりが大きい箇所を対象として,隙間補修の試験施工を実施しました.図4に試験施工の状況を示します.本施工では,隣接する2枚の軌道スラブのてん充層を補修対象箇所とし,各てん充層に高流動CAミルクF種およびG種を注入しました.なお,軌道スラブのてん充層で外周部の劣化が進行していたため,額縁補修と隙間注入補修を併せて実施しました.

図4 試験施工状況

(2) 補修効果の確認

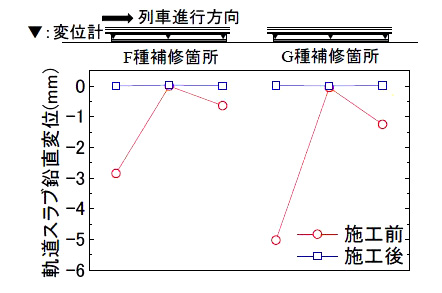

本施工による補修効果を確認するために,補修前後において各軌道スラブ側面にダイヤルゲージを設置し(図5),列車通過時の軌道スラブの鉛直変位を測定し,比較を行いました.図6に補修前後の各軌道スラブ鉛直変位を示します.補修前は軌道スラブ端部において鉛直変位が大きく,最大で5mm程度の動的変位が生じていましたが,補修後は最大でも0.1mm以下となり,軌道スラブの動的変位が大幅に改善しました.なお,両補修材の補修効果に差はありませんでした.

図5 ダイヤルゲージによる測定状況

図6 補修前後の各軌道スラブ鉛直変位

5.おわりに

本稿では軌道スラブ-てん充層間に生じた隙間の補修方法である「高流動CAミルクによるスラブ軌道隙間補修」について, 高流動CAミルクの流動性試験,営業線における試験施工に関してご紹介しました.今後は,高流動CAミルクの耐凍害性を確認するとともに,スラブ軌道各部補修の手引きに本補修方法を記載する予定です.

参考文献

1) (公財)鉄道総合技術研究所編:スラブ軌道各部補修の手引き,2015.12

2) 吉川秀平,渕上翔太,高橋貴蔵,桃谷尚嗣:スラブ軌道てん充層隙間補修方法の開発,日本鉄道施設協会誌,2016.6

(記事:軌道・路盤研究室 吉川秀平)

テルミット頭部補修溶接適用時のレール探傷検査

1.はじめに

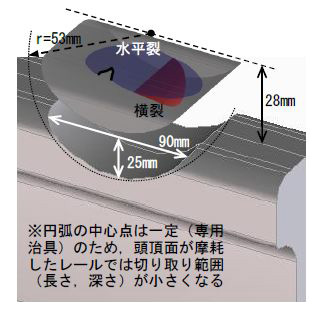

レール頭頂面に発生するシェリングきずから折損に至る可能性が高いため,その管理に多大な保守コストが費やされています.このようなシェリングきずを対象としたレール頭部補修溶接法として,図1に示すガス切断により長さ90mm,深さ25mmの部分円状の範囲が補修可能なテルミット頭部補修溶接法1)(以下,「THR溶接法」と記す)が開発され,現在実用に供され始めています.その一方で,THR溶接法は過去に開発されたいずれの頭部補修溶接方法と同様に,き裂を残したまま溶接補修した場合,残存したき裂に起因してレール折損に至る可能性があります.そのため,事前に実施する補修箇所の超音波探傷検査において,内部き裂の発生状況をしっかり把握しておくことが重要となります.本文では,THR溶接法を施工するためのシェリングきずの超音波探傷方法および切り取り位置の決定方法について紹介します.

図1 ガス切断によるTHR溶接法の切り取り状況

2.THR溶接法適用時のシェリングきずの超音波探傷方法

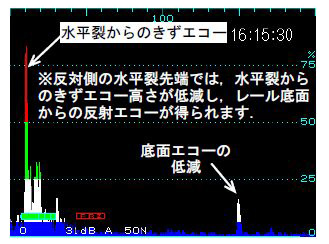

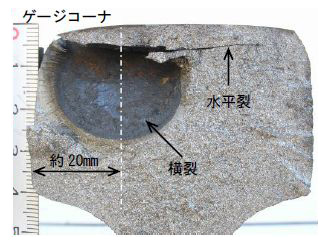

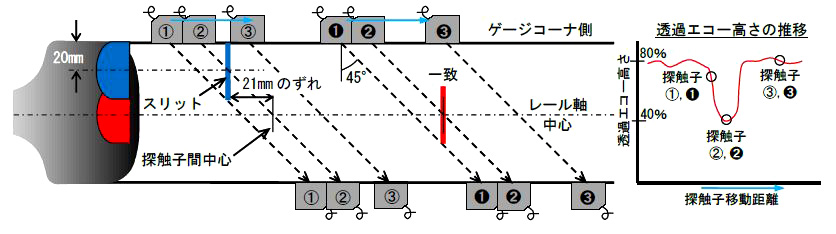

THR溶接法の適用を検討する際,除去するシェリングきず(頭部内部に進展した水平裂と横裂)が部分円状の切り取り範囲に収まるかどうかの判断が必要となります.そこで,頭頂面からの垂直探傷により水平裂の長さ(進展範囲)とおおよその深さを検査するとともに,図2に示すレール頭部横裂測定器を用いた頭部側面からの透過探傷法により,横裂の深さおよび進展位置を測定します.ここで,垂直探触子をレール長手方向に走査した際,図3に示すレール底面からの反射エコー高さが低減し,水平裂からのきずエコーが得られる境界の探触子中心位置を水平裂の先端位置と判断します.また,横裂深さは通常のシェリングの横裂探傷と同様,レール頭部横裂測定器を用いて健全部における透過エコー高さが半減する探触子位置とします.さらに,最も透過エコーが低下した2つの探触子の中心位置(レール頭部横裂測定器の上面に開いた窓部の中央)を横裂の進展位置と推定します.なお,曲線区間(ここでは半径800m以下を想定)に発生したシェリングやゲージコーナき裂から進展した横裂は,図4に示すようにゲージコーナ側に片寄って進展することが多く,このような場合には上述した横裂測定器の2つの探触子の中心位置が横裂進展位置と一致しません.そこで,直線区間に発生するシェリングの横裂を模擬したレール軸中心とゲージコーナき裂からの横裂を模擬してゲージコーナ側に20mmずらした箇所にスリット加工を施した試験体を用いて探傷試験を実施し,探触子間中心とスリットの位置関係を調査しました.図5に探触子間中心とスリットとの位置関係を示すように,レール軸中心のスリット(赤色)では,透過エコー高さが最も低下する探触子間中心の位置(探触子②[黒丸白抜き])がスリット加工位置に一致しましたが,20mmゲージコーナ側にずらしたスリット(青色)では,探触子間中心(探触子②)が長手方向に約20mmずれることを確認しました.このように,曲線区間における横裂の進展位置は20mm程度ずれることを考慮する必要があります.なお,水平裂の長さにより適用できない場合もありますが,70°斜角探触子を用いた手探傷も精度を高める上で有効と考えます.

図2 頭部横裂測定

図3 水平裂先端部のAスコープ画像

図4 ゲージコーナき裂の横裂

図5 横裂の発生位置と横裂測定器の接触子間中心の位置関係

3.切り取り位置の決定方法

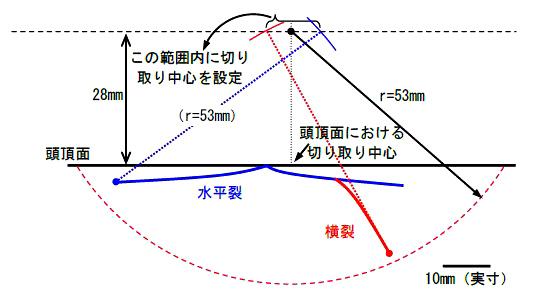

THR溶接法の切り取り範囲は,図6に示すように新品レールで長さ90mm,深さ25mmに設定しています.専用の治具を用いて半径53mmの円弧状にガス切断するため,頭頂面が摩耗した敷設レールでは切り取り範囲が小さくなることに留意する必要があります.次に,上述の超音波探傷検査法によって水平裂と横裂の先端位置を把握し,切り取り範囲に収まるかどうかを判断します.具体的には,図7に示すようなき裂の模式図を描き,頭頂面から28mm(摩耗レールの場合は28mm+摩耗量)上に引いた線から,半径53mmの円弧内に水平裂および横裂が収まるように中心位置を求めます.なお,き裂の進展範囲が広い場合には,き裂先端(横裂と横裂とは反対側に進展した水平裂)から半径53mmの線を引き,頭頂面上28mmの線と交差する範囲を求めると,きず除去の可否や切り取り中心が簡単にわかります.

図6 THR溶接法の切り取り範囲

図7 縦断面におけるき裂と切り取り範囲の模式図

4.おわりに

THR溶接法の施工では,き裂の進展状況を正確に把握することが重要となります.今後,本格導入に向けて,課題解決の一助となれば幸いです.不明な点がありましたら,下記担当までご連絡下さい.

参考文献

1) 伊藤他:テルミット頭部補修溶接法を用いたレール補修方法,鉄道総研報告,Vol.28,No.6,pp.41-46,2014.06

(記事:レール溶接研究室 寺下善弘)

地盤内の間隙水圧挙動に着目した局所洗掘実験

1.はじめに

鉄道橋梁では増水に伴う洗掘により橋脚が傾斜・倒壊に至る事例が過去に発生していますが,洗掘現象を増水時に直接確認することは困難であるため橋脚安定性の変化を適切かつ迅速に評価することが課題となります.そこで,増水時の洗掘メカニズムを地盤工学的な観点から明らかにすることを目的として,増水時の橋脚前面で発生する下向きの流れを再現した水理模型実験を実施し,洗掘に伴う地盤内の間隙水圧挙動に関して検討した結果について報告します.

2.実験概要

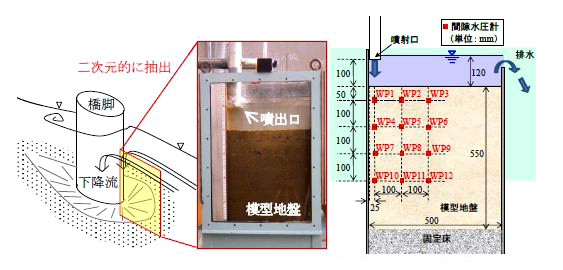

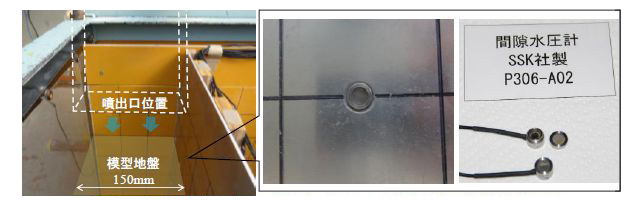

実験は,増水時に橋脚前面付近に生じる下向きの下降流を,二次元的に抽出した状態を模擬した土槽により実施しました(図1).土槽は幅500mm×奥行き150mm×高さ1,000mm(内寸)であり,下降流には水中ポンプにより橋脚前面部に相当する土槽端部から作用させました.下降流は,実際の橋脚前方で発生する流速と同程度の流速が発生するように流量を調整しています.本実験では毎秒5.0×10-3m3の下降流を与えるCase1,7.4×10-3m3とするCase2を設定しました.模型地盤は7号珪砂を用いて水中落下により550mmの厚さに密度γsat=19.05kN/m3(γd=14.95 kN/m3)で構築し,噴出口と模型地盤上端部との離隔を100mm,定水位120mmとした状態を初期状態として下降流を与えました.壁面には間隙水圧計を12箇所に設置して地盤内の水圧の変化を計測しました(図2).また,洗掘の進行をカメラにより撮影して各間隙水圧計位置の土被り厚の変化を計測しました.

図1 橋脚前面の下降流のイメージと実験土槽の概要

図2 模型地盤と噴出口および壁面に設置された間隙水圧計

3.実験結果

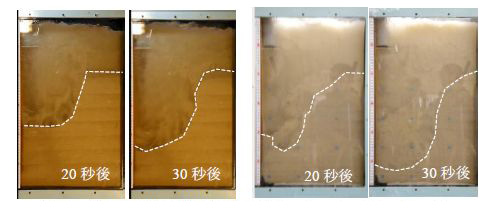

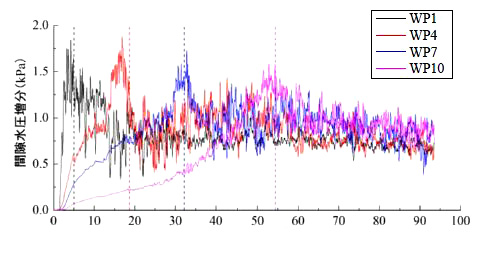

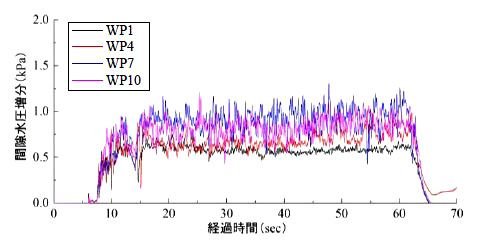

噴出開始20,30秒後の洗掘の進行状態を図3に示します.流量が増加するCase2ではCase1よりも洗掘が早く進行しています.図4に,噴出口の直下に位置する間隙水圧計(WP1,4,7,10)で計測された間隙水圧の経時変化を示します.図に示す破線部は各間隙水圧計位置の地盤が流失し水中に露出した時間を示しています.図からWP1,4,7,10の順に間隙水圧の経時変化にピークが出現し,そのピークは間隙水圧計が露出する時間の直前で最大となった後に一定の値に収束しています.図5に,同じ下降流の条件で地盤が無い条件で計測した間隙水圧の経時変化を示しますが,図4に比べて明瞭なピークは発現しておらず下降流による水位上昇のみを示していると考えられます.したがって,過剰間隙水圧の上昇を経時変化として捉えていると考えられます.

図3 洗掘の進行状況の例(左:Case1,右:Case2)

図4 間隙水圧の経時変化(地盤あり)

図5 間隙水圧の経時変化(地盤なし)

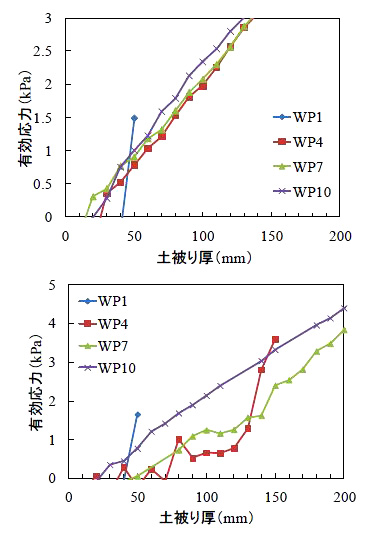

次に,過剰間隙水圧の影響により地盤が緩んだ範囲を確認するため,下式により各間隙水圧計の土被り厚と1次元鉛直方向の有効応力との関係を求めました.

σ = γw(hw + ΔS) + γsat(d0 - ΔS), σ' = σ - u

ここで,γw:水の単位体積重量,γsat:土の飽和単位体積重量,hw:水深,ΔS:洗掘深,d0:初期土被り厚です.図6に,Case1,2におけるWP1,4,7,10の計算結果をそれぞれ示します.図から,いずれの設置深度においても,見かけの土被り厚が0mmになる前に有効応力が0kPaとなり,その時の土被り厚(以下,限界土被り厚という)はCase1のWP1で約40mm, WP4,7,10では10~30mm程度です.Case2ではばらつきはあるもののWP4で限界土被り厚は約70mmとなり,WP7で約50mm,WP11で約20mmと設置深度が深くなるほど限界土被り厚が減少しています.これは,噴出口から遠ざかるにつれて下降流が減速し,地盤内に伝播する水圧も減少するためと考えられます.また,Case2はCase1よりも流量が約1.5倍であることから限界土被り厚が全体的に大きくなっていることも妥当な結果と考えられます.

図6 土被り厚と有効応力との関係(上:Case1,下Case2)

4.おわりに

橋脚前面の下降流を模擬した模型実験結果から,地盤内には下降流による過剰間隙水圧が発生し,有効応力が0となる限界土被り厚はCase1で最大約50mm,Case2で最大100mmであることが分かりました.一方,今回の実験が実際の流速とほぼ同等の条件で実施したことを考えると,過剰間隙水圧により地盤が緩んでいる領域は実際の橋脚基礎の大きさと比較すると河床表層のごく近傍に留まっていると言えます.そのため,過剰間隙水圧により基礎全体が不安定化している可能性は低く,この過剰間隙水圧は橋脚前面地盤の洗掘の進行を助長するように作用していると考えられます.今後は,地盤材料を変化させた場合の下向き流速と最大洗掘深,洗掘の進行速度との関係に着目し,両者の関係が各土質パラメータとどのような関係があるかを検討するための模型実験結果を蓄積する予定です.

(記事:地盤防災研究室 渡邉諭)