[クローズアップ]欧州規格による車両の走行安全性確認手順

日本では,新形式車両の性能確認の際に本線上で輪重・横圧を測定します。ヨーロッパ(EU諸国)でも基本的には同じですが,その手順と評価方法はEN143631) で細かく定められています。本項では,EN14363 で定められた乗り上がり脱線に対する走行安全性評価方法を,軌道側からの視点も含めて紹介します。

1 EN14363 の構成

EN14363 のタイトルは,「車両の走行特性の確認試験-定置および現車試験-」であり,その名のとおり車両の走行特性の確認試験の手順を定めています。

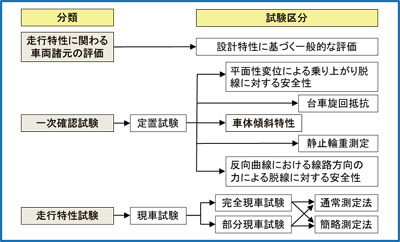

図1 に,EN14363 に規定されている走行安全性評価法の構成を示します。この中でユニークなのは,定置試験における,平面性変位による乗り上がり脱線に対する安全性の評価です。日本では,2000 年に発生した営団地下鉄日比谷線中目黒駅構内での脱線事故以降に対策が進みましたが,EU諸国では同種脱線に対する安全性評価手順をすでに国際規格として定めている点において,制度の面で進んでいるといえます。

図1 走行安全性評価法の構成

2 乗り上がり脱線に対する安全性評価手順

さて,その乗り上がり脱線に対する安全性評価ですが,以下のいずれかの方法で行います。

- あらかじめ平面性変位が設定された半径150mの曲線で輪重・横圧を測定する。

- 任意の平面性変位を設定できる試験装置(Test rig)で輪重を測定し,半径150m,カント0の曲線で転向横圧を測定する。

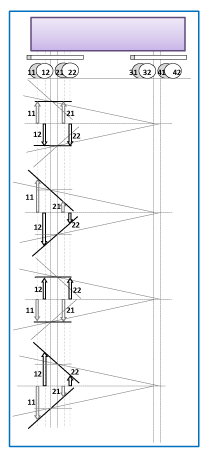

②の試験装置における平面性変位の設定ですが,図2 に示すように,ラインダンスの如く車輪の上げ下げの手順が定められています。これらの手順は,同図のような2軸ボギー2台車の一般的な車両のみならず,連接車や,大物車のように枕梁を有する複雑な構造の車両に対しても細かく定められています。

設定する軌道側の平面性変位の基準長には,台車内の軸距および台車間距離の双方が用いられます。試験装置では,この両者の整備基準値に相当する平面性変位を設定するよう定められています。

走行安全性の評価指標は日本と同じく脱線係数ですが,限界脱線係数の算定にあたってレール車輪間の摩擦係数を0.36 としています。また,この限界脱線係数に対しては特に安全率を乗じません。

図2 試験装置における平面性

3 日本との比較

ヨーロッパの鉄道は,運営が上下分離されている点,また国家間の相互乗り入れが行われている点が日本と大きく異なります。したがって,車両側と軌道側の責任範囲を明確に区分するために,このような手順をEUの規格として定めたも

のと考えられます。

日本ではここまで細かくかつ厳しく規定しなくてもよいと考えられますが,以下の2点,

- 軌道側:軸距,台車間距離の双方に応じた平面性変位の基準値の設定

- 車両側:軌道側の整備基準値上限までの,走行安全性の確認

については,見習っても良いのではないでしょうか?

参考文献

1) EN14363: Railway applications -Testing for the acceptance of running characteristics of railway vehicles -Testing or running behavior and stationary test 2005,7.

(軌道技術研究部 部長 古川 敦)

[研究&開発]車両重量が台車状態監視手法に与える影響

1 はじめに

鉄道車両の状態監視は,安全性の向上や予防保全に対して有効であり,現在,様々な鉄道事業者や研究機関等で研究開発が行われています。監視対象となる項目や事象は多岐にわたりますが,台車部品の状態監視については,振動や塵埃などの過酷な環境やメンテナンスコスト等の問題から,車体側の部品に比べ導入に対する課題が多いのが現状です。これらの課題を解決するため,鉄道総研では少ないセンサによる台車の簡易な状態監視システムを検討しており,これまでに上下,左右系部品の異常検知手法を提案しています1)2)。一方,運用中の車両では,天候等による速度規制や乗車率の違い等の変動要素が存在するため,これらの変動要素を考慮した手法の検討が必要です。そこで本稿では,乗車率の変化に伴う車両重量の変化が,本研究で提案している空気ばねパンクおよび左右動ダンパ減衰異常の検知手法に与える影響を調査した結果をご紹介します。

2 状態監視システムの構成

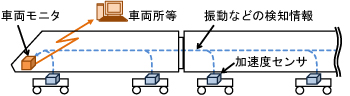

本研究で提案する状態監視システムの基本構成を図1に示します。本システムでは,加速度センサの設置数が各台車枠に1 個程度と少ないことが特徴です。また,診断の確実性向上や監視項目の多様化を目的に,特定の軸箱および車体の台車中心上に加速度センサを備える構成も検討しています。

図1 状態監視システムの基本構成

3 試験内容

車両重量の変化が,空気ばねパンクおよび左右動ダンパ減衰異常の検知手法に与える影響を調査するため,試験台試験を実施しました(図2)。試験には在来線試験車両を使用し,車両重量は空車及び定員乗車(150 人乗車相当)の2 条件としました。また,空気ばねパンクについては,レール継目での衝撃を含む加振試験を行うため構内試験線での走行試験も実施しました。

図2 試験車両(車両試験台)

3. 1 空気ばねパンク検知試験

(1)試験台における空気ばねパンク走行試験

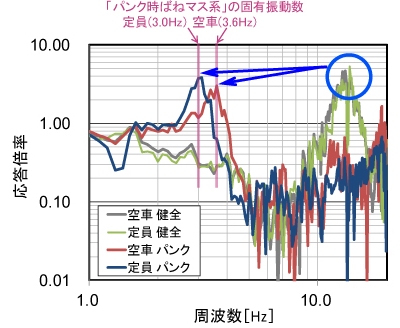

空気ばねパンク条件では1 両に2 台ある台車のうち1 台車2 個の空気ばねをパンクさせました。走行速度は100km/h相当とし,実軌道波加振を行いました。空気ばねの各条件について,車両重量を変化させた場合の軸箱上下振動加速度に対する台車枠上下振動加速度の応答倍率を図3 に示します。健全時は空車,定員ともに13Hz付近にあるピークが,パンク時の空車では3.6Hz,定員では3.1Hzに変化していることがわかります。

本研究では,空気ばねパンク時の台車枠上下振動加速度のピーク周波数が,空気ばねを含まない台車・車体と軸ばねで構成されるばねマス系(以下,「パンク時ばねマス系」)の固有振動数に遷移したか否かを監視する手法を提案しています1) が,今回使用した車両の「パンク時ばねマス系」の固有振動数は,空車では3.6Hz,定員では3.0Hzであり,試験結果と一致しています。

図3 試験台試験における台車枠上下応答倍率

(2)構内試験線における空気ばねパンク走行試験

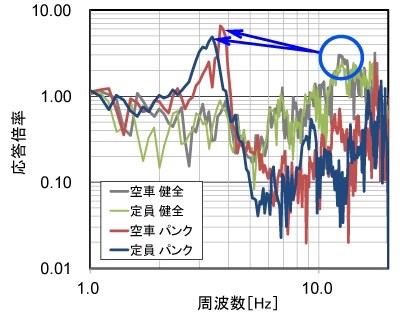

構内試験線では,140m程度の直線区間において最高速度30km/hで走行試験を実施しました。空気ばねパンクや重量等の車両条件は前述の試験台試験と同条件としています。各条件における軸箱上下振動加速度に対する台車枠上下振動加速度の応答倍率を図4 に示します。健全時は,空車,定員ともに12~13Hzにあるピークが,パンク時は,空車では3.7Hz,定員では3.4Hzに変化しています。

図4 ループ試験における台車枠上下応答倍率

(3)空気ばねパンク検知試験結果の考察

試験台および構内試験線の試験結果から,空気ばねパンク時の台車枠上下振動加速度応答倍率のピーク周波数

が,車両重量の増加により低い方へ変化することがわかりました。

ピーク周波数が最も低くなる条件を乗車率250% と想定すると,「パンク時ばねマス系」の固有振動数は2.6Hzとなります。ピーク周波数が最も高くなる空車では3.7Hz程度である事から,通常の車両運用においては,ピーク周波数のばらつきはせいぜい1Hz程度の範囲であると考えられます。これは,健全時のピーク周波数(12~ 13Hz)からの変化の程度に比べて小さい値です。したがって,監視対象である「パンク時ばねマス系」の固有振動数に,1Hz程度の余裕を設けることにより,通常の営業運転における程度の車両重量の変化が生じた場合でも,本手法により空気ばねパンクを検知することが出来ると考えられます。

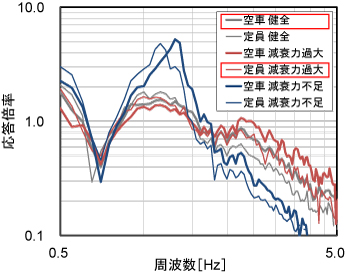

図5 試験台試験における車体左右応答倍率

3. 2 左右動ダンパ減衰異常検知試験

左右動ダンパ減衰異常の条件はオリフィス目詰まり等による減衰力過大,および天地逆取付等による減衰力不足の2 条件を設定して試験台試験を実施しました。また,車両重量,速度,加振条件は空気ばねパンク試験と同条件としました。

各条件における台車枠左右振動加速度に対する車体左右振動加速度の応答倍率を図5 に示します。本研究では,1.0 ~ 1.5Hzの応答倍率の違いに着目した異常検知手法2) を提案し,さらに2~4Hzの応答倍率の違いに着目する手法についても検討していました。しかし,図5 では空車・健全と定員・減衰力過大のピークの大きさが同程度となっています。したがって,状態監視システムが車両重量を把握していない状況では,定員乗車時には減衰力過大の発生を検知することは難しいと考えられます。このことから,提案している左右動ダンパ減衰異常の検知手法については,異常発生時の車両重量によっては,異常を検知し難いケースがあり,システムの動作条件を工夫する(例えば重量条件が確定的である回送時にのみシステムを稼働させる)等の対応策が必要で有ることがわかりました。

4 まとめ

車両重量の変化が,提案している台車部品の状態監視手法に与える影響を調査した結果,空気ばねパンク検知手法は,車両重量の違いによる影響が小さいため適用可能であることがわかりました。一方,左右動ダンパ減衰異常検知については,車両重量の影響により異常を検知できないケースがあることがわかりました。今後は,左右動ダンパの減衰異常手法の更なる検討を含めて,検知できる事象の拡大と,判定しきい値の検討を進めたいと考えています。

参考文献

1) 城取岳夫,安永年広:簡潔なシステムによる鉄道車両の状態監視の可能性について( 上下系部品の異常検知),J-rail2010,pp. 481-482,2010.

2) 城取岳夫,安永年広:鉄道車両の多様な安全性や不具合の検知が可能な監視診断法の基礎検討,J-rail2009, pp.607-610,2009.

(車両構造技術研究部 車両運動 研究員 安永 年広)

[研究&開発]スーパー繊維を鉄道に応用する

1 はじめに

日本では,高い性能と機能を持つ繊維の開発が盛んに行われています。その技術水準は世界的に高く,産業資材用途を中心に応用が進められています。なかでも,高強度で高い弾性率を有するスーパー繊維には,さらに耐熱性,難燃性,低熱膨張,高熱伝導など高い性能と機能を合わせ持つ材料があり,さまざまな用途に応用できる可能性があります。

2 スーパー繊維とは

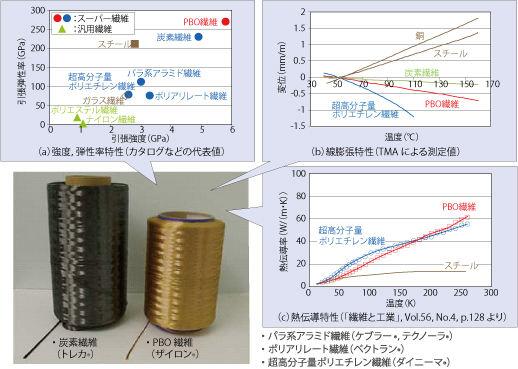

厳密な定義はありませんが,一般に約2GPa以上の高強度と,約50GPa以上の高弾性率を持つ繊維を「スーパー繊維」と呼び,ポリエステル,ナイロンなどの汎用繊維とは区別しています( 図1(a))。代表的なものには,有機系のアラミド,超高分子量ポリエチレン,PBO( ポリパラフェニレンベンゾビスオキサゾール) 繊維,無機系の炭素繊維などがあります。例えば,アラミド繊維は,同重量で比較した引張強度がスチール繊維の約5 倍,汎用繊維の約3 倍になります。土木建設資材,ロープをはじめ,タイヤなどのゴム補強材,光ファイバーの緊張材などとして使用されています。鉄道でも,高架橋柱の耐震補強のためにアラミドや炭素繊維シートが使われています。また,強度面だけでなく,耐熱性に優れ燃え難い,負の線膨張特性,高熱伝導特性を合わせ持つ繊維があり,高機能繊維やハイテク繊維などとも呼ばれ,高い機能性の付加も期待できます。

図1 スーパー繊維の特性

3 線膨張の抑制

物質は,温度の変化により長さや体積が変化するため,温度変化が大きい場合や長尺な場合には,その影響が大きくなります。鉄道では,レールや架線は長尺なため温度変化による伸縮が大きく,また,超電導磁気浮上式鉄道に搭載される超電導機器では,極低温に冷却するため室温との大きな温度差による収縮が大きく,温度による伸縮を抑えることが重要です。線膨張係数の小さい材料には,インバ合金,炭素繊維などがあり,電力分野では低熱膨張の送電線が開発されています。スーパー繊維も,繊維方向の線膨張係数が小さく,特にPBO繊維や超高分子量ポリエチレン繊維などは,通常の物資とは逆に負の膨張特性があります( 図1(b))。

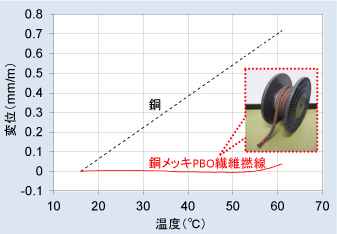

3. 1 架線材料

トロリ線,吊架線などの架線材料は,気温の変化や通電に伴う温度上昇により伸縮します。この伸縮を吸収して張力を一定に保つことが,敷設や保守管理において重要であり,設備の簡素化や省メンテナンスのために,線膨張係数の小さい材料の応用が考えられます。PBO繊維は,負の膨張特性を持ち,さらに,引張強度や弾性率が高く耐熱性もある有用な材料ですが、導電性がないため導電材料と複合する必要があります。そこで,トロリ線向けに,銅の中心にPBO繊維を配置して機械的に複合した線材や,き電線,吊架線向けに,PBO繊維に銅をメッキした線材を試作しました。例えば,き電吊架線を模擬して,厚さ1~2μmの銅をメッキしたPBO繊維を撚り合わせ直径16mm程度の撚線とした場合,温度変化があっても伸縮がほとんどない低熱膨張線材が実現できました( 図2)。 また,線膨張係数の抑制だけでなく,通信,信号用の線材,ケーブル用の切れにくい高 強度な線材などへの応用も考えられます。

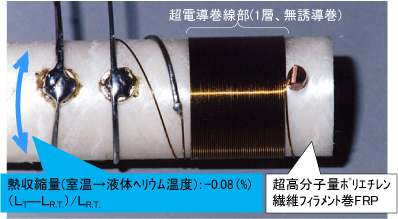

3. 2 永久電流スイッチ用巻軸

超電導磁気浮上式鉄道などで使用される永久電流スイッチでは,超電導線の母材に 電気伝導率の低い銅合金(CuNi) を使用するため通電安定性が低く,外乱による常電導 転移が発生しやすくなります。原因として,冷却時の超電導線と巻軸の熱収縮差により,巻軸から超電導線 が剥離したり,移動しやすくなるためと言われ,巻軸に熱収縮の小さい繊維強化プラスチックを用いること が有効です。候補の一つとして,超高分子量ポリエチレン繊維を強化繊維とした巻軸が検討され( 図3)、ガ ラス繊維を用いた一般の巻軸に比べて,冷却時の熱収縮量が約1/5 に低減し,通電安定性も向上することが 確かめられています。

図2 銅メッキPBO 繊維撚線の線膨張特性

図3 超高分子量ポリエチレン繊維を用いた

4 熱伝導の向上

近年,電子機器では小型化,高性能化が進み,電子部品から発生する熱の処理が重要な課題とされ,高熱

伝導の金属,セラミックなどを用いたグリースや基板の開発が進められています。有機材料のうち,一般的

な非晶性高分子は,熱伝導率が小さく,主に断熱材として応用されますが,スーパー繊維のような結晶性高

分子は,繊維方向にスチール以上の高い熱伝導率を示します( 図1(c))。特に,PBO繊維は,絶縁性はもとより,

高耐熱,難燃などの特性があり,機能を付加できる放熱材料としての応用が考えらます。

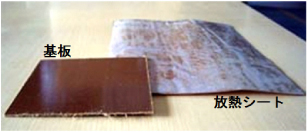

PBO繊維を用いて,半導体素子と冷却フィン間などの熱伝達を向上させる放熱シートと,半導体モジュー

ル内や回路基板への適用を考えた基板を試作しました。放熱シートは,平織クロスを1 枚および2 枚重ねにし,

作業性,密着性などを考慮してエポキシ樹脂を塗布した半硬化状態のシートにしました。基板は,平織クロ

スを6 枚重ね,エポキシ樹脂を塗布して,真空中で加圧しながら熱硬化させて板状にしました( 図4)。

試作した放熱シート,基板の熱伝導率を測定した結果,繊維方向の面内では10W/(m・K) 程度の高い熱伝

導率となることが確認できました。しかし,繊維と直交する厚さ方向では,繊維の寄与がほとんど見られず,

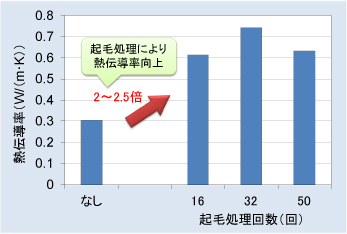

エポキシ樹脂と同程度の0.3W/(m・K) 程度と低く,大きな異方性がありました。そこで,PBO繊維クロスに

起毛処理して毛羽立たせ、厚さ方向の繊維を増やすことで熱伝導率の向上を試みました。その結果,繊維の

一部が毛羽立ち,厚さ方向に貫通することで,熱伝導率が2 倍以上に向上できることを確認しました( 図5)。

なお,試作した放熱シート,基板は,有機系繊維とエポキシ樹脂のみで構成されるため,高い絶縁性と低い

誘電率を持つ材料になります。

図4 PBO繊維クロスを用いた放熱シート、基板

図5 放熱シートの厚さ方向熱伝導率巻軸評価用コイル

5 おわりに

PBO繊維を中心にスーパー繊維の鉄道への新しい応用検討の例を紹介しました。スーパー繊維は,残念な がら汎用の繊維と比べてコストが著しく高く,現段階では用途展開への障害となっています。しかし,スー パー繊維の特徴を活かし,部分的な使用などでコストを下げた付加価値の高い材料が実現できます。PBO繊 維だけでなく,アラミドや炭素繊維などのスーパー繊維を含め,用途,仕様,条件,使用環境などに合わせ た新しい応用展開が期待できます。

(車両制御技術研究部 主任研究員 上條 弘貴)

[研究&開発]車両が横風から受ける力を知る

1 はじめに

強風時における列車の走行安全性を確保するために,沿線に設置された風速計が規定の風速に達した場合に, 速度規制や運転中止などの運転規制が行われています。近年の高速化や車両の軽量化といった動向を踏まえ, より安全な運行や適切な運転規制のためには,車両が転覆に対して耐えることのできる転覆耐力,車両に働 く空気力を精度よく評価することが大切です。そのために,鉄道総研では米原の大型低騒音風洞(以下,米 原風洞)を用いた横風の風洞試験を実施し,車両に働く空気力に対する車両形状や線路構造物,自然風の風 向などの影響を明らかにしました。ここでは,横風に関する試験の概要や研究の成果についてご紹介します。

2 強風時の列車の安全を考える

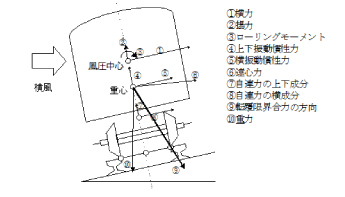

強風時の列車の安全を考える場合,車両が転覆に至る横風の風速を知ることが重要です。これを転覆限界 風速と呼びます。転覆限界風速には,車両重量や車体側面積などの車両諸元,車両の空気力学的形状,風の 向きなどの多くのパラメータが影響します。転覆限界風速を求める際に考慮する主な外力としては,空気力, 横振動慣性力,遠心力ですが,これらの中で他の外力と比較して転覆に大きく影響するものは空気力です。転 覆限界に対する空気力の寄与率は6割程度あるいはそれ以上になります。空気力は車両の進行方向に対して 横方向に働く「横力」,鉛直方向に働く「揚力」,車体中心まわりの転倒モーメント「ローリングモーメント」 であり(図1),これらは風速の2 乗に比例します。

図1 横風を受ける車両に働く力

3 車両に働く空気力を知る

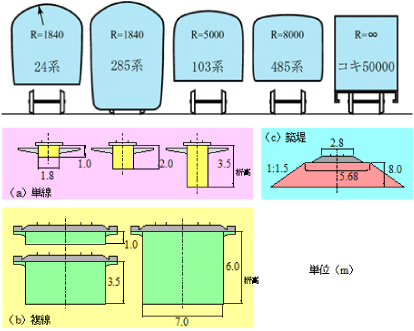

列車は,橋梁・高架橋・盛土などの線路構造物上を走行します。強風下で車両へ働く空気力は,車両の形 状だけではなく,この線路構造物の形状にも大きく影響されます。そこで,在来線の線路構造物形状を橋梁, 高架橋,盛土に大別しました。橋梁と高架橋に対しては空気力係数に最も影響を及ぼす桁高に着目し,単線 橋梁を3 種類( 桁高が1m, 2m, 3.5m) ,複線高架橋を3種類( 桁高が1m, 3.5m, 6m) に細分化し,また盛土は1 種類(高さ8m)として、線路構造物形状を7 種類に分類しました。車両は車両断面形状の屋根形状に着目し, 5 形式の車両を選定しました(図2)。7 種類の線路構造物と5 形式の車両とを組み合わせた風洞試験を実施 し,風向角ごとの空気力を詳細に調べました1)。

図2 風洞試験用の車両形状と線路構造物形状

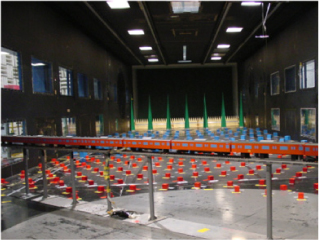

4 横風の風洞試験

鉄道総研で実施している横風の風洞試験は米原風洞の幅5m×高3m×長20mの密閉型測定部を使用し, 通常は1/40 の縮尺模型を用います。車両に当たる風は風洞測定部内の気流の性質によって,一様流と乱流 に大別されます。一様流は風の乱れが少ない定常な風であり,車両の基本的な空力特性を明らかにすること ができます。しかし,自然風は空間的,時間的に変動しており,車両に働く空気力をより現実に近い条件で 精度良く求めるためには,自然風を模擬した乱流境界層を用いる必要があります。乱流境界層の影響を把握 するため, 7 種類の線路構造物模型の上に5 形式の車両模型を固定し,風向角の影響も合わせて把握するため, 模型全体を回転させて風を当て,模型車両に内蔵した天秤センサーで車両に働く空気力を測定しました(図 3)。

図3 風洞試験の様子(単線橋梁上の103 系中間車両)

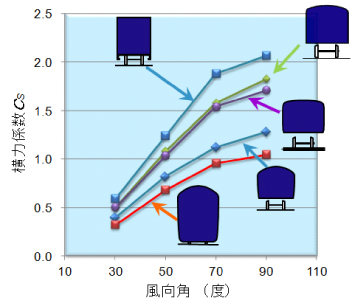

5 横風による車両の空気力特性

鉄道総研は上述の風洞試験から空気力を詳細に調べて,空気力係数一覧表を求めています。一例として図4 に,桁高3.5 mの橋梁上の中間車の横力係数の風向角特性を示します。ここで,横力係数は車両一両分の横力 を車両側面積と車両中心高さの動圧(1/2 ρ u2)で割った無次元数です。また,風向角は列車進行方向から当たる風を0 度に,真横からの風を90 度で表します。図4 に示した例から,屋根の丸い車両の方が横力係数は小 さく,横風に有利となることが分かります。図には示していませんが,線路構造物については,橋梁または 高架橋の桁の桁高が大きいほど,横力係数が大きくなる傾向があることが明らかになりました。この空気力 係数一覧表を用いて,転覆限界風速を求めることができます。

図4 車両形状による横力係数の風向角特性

6 転覆限界風速

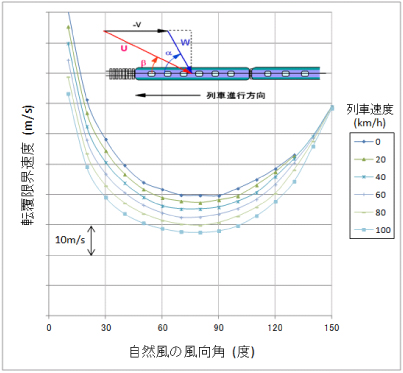

これまで用いていた転覆耐力の評価方法(国枝式)では,近年の研究などから得られた知見などが反映さ れていません。特に,転覆に大きな影響を及ぼす空気力に関して,車体形状・線路構造物・風向角・先頭車 と中間車の違いなどの影響を考慮することができません。そこで,空気力に関するこれらの影響を考慮する とともに,車両のばね系の影響などを詳細に考慮する「総研詳細式」を用いることにより,転覆限界風速の評 価を行うことができるようにしました2)。詳しくは文献 2) を見ていただき,ここでは転覆限界風速の計算例を簡単に紹介します。ただし,この計算例では,仮想の 車両諸元を用い,橋梁上の直線区間を車両が走行する場合を仮定しています。図5 に列車速度ごとの自然風 と転覆限界風速の風向角との関係を示します。図からわかるように,転覆限界風速は空気力と同様に風向角 に大きく依存し,列車が速度100km/h時と停止している時では停車時の方が10m/s程度高くなることが分か ります。

図5 詳細式を用いた転覆限界風速の算出例

7 おわりに

鉄道総研では,自然風を模擬した風洞試験により各種車両形状と地上構造物(高架橋や盛土など)の組み 合わせによる空気力を評価し,車両に当る風の方向も含めて車両の空気力を推定してきました。 現在,風洞 内において模型を走行させて車両に働く空気力をより実際に近い条件で評価する研究を進めています。強風 下で車両に働く空気力に関する研究の成果を活用することで,現実に近い評価が可能になると考えています。 本報を鉄道車両のより安全な構築に利用して頂ければ幸いです。

参考文献

1) 種本他:「強風下での車両に働く空気力と低減対策に関する風洞試験」,鉄道総研報告,Vol.18,No.9,(2004),pp.7-22

2) 日比野他:「車両の転覆限界風速に関する静的解析法 」,鉄道総研報告,Vol.17,No.4,(2003),pp.39-44

(環境工学研究部 車両空力特性 主任研究員 種本 勝二)