[クローズアップ]鉄道をめぐる国際規格の動向

鉄道の世界では,長い間国ごとに独自の技術が取り入れられ,国際規格とは無縁の世界で発展してきました。欧州でさえ,国ごとに架線電圧や通行方向が異なり,軌間でさえ異なる国があるような状況です。

それが欧州統合によってEU 域内の市場開放が至上命題となり,鉄道においても上下分離とオープンアクセスが求められるようになりました。欧州鉄道庁(ERA)によって相互直通運転に関する技術仕様(TSI)がまとめられ,これを受けて鉄道分野でも多くの欧州規格(EN)が定められるようになり,これが元となって欧州発の国際規格化が進むようになってきました(図1)。

-

図1 EUの運輸政策

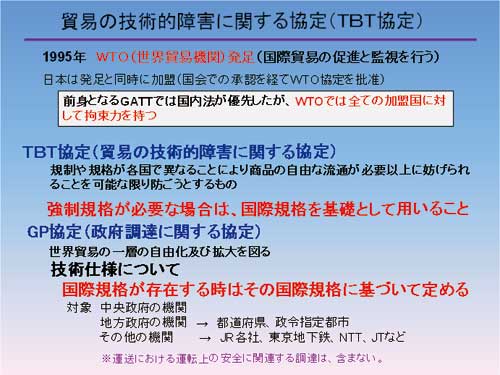

1995 年に発足したWTO(世界貿易機関)では,国際貿易を円滑に進めるための諸協定を定め,我が国もこれらを批准しています。このうちTBT 協定(貿易の技術的障害に関する協定)では,批准国が法令などによる強制規格を定める場合,国際規格を基礎とすることを求めています。またGP 協定(政府調達に関する協定)では,発注時の技術仕様は国際規格に基づいて定めることとされ,対象となる政府関係機関にはJR 各社,東京メトロや政令市の交通局も含まれています。

これまでは,鉄道に関する国際規格があまり定められていなかったことや,GP 協定では「運送における運転上の安全に関する調達は含まない」との除外規定があったことから,鉄道分野ではこれらの協定があまり問題にされてきませんでしたが,今後国際規格化が本格的に進むようになれば,国内の基準制定や調達も,国際規格に基づいて進めることが求められるようになります(図2)。

鉄道分野の国際規格を審議する団体としては,ISO(国際標準化機構)とIEC(国際電気標準会議)があり,

IEC にはTC9 という鉄道専門委員会があります。また,本年4 月にはISO においても鉄道専門委員会(ISO/

TC269)の設置が決定されました。この委員会では個別の製品に関する規格のほか,鉄道システム全体に共

通する包括的な規格に関する審議も行うとされ,いよいよ鉄道全般に関わる国際規格の審議がスタートする

ことになりました。

わが国の鉄道技術は,長い経験をもとに積み上げられてきたもので,国際規格のように必ずしも論理的に

順序立てて文書化されているわけではありません。例えば車両の分野では,すでに非公式協議の場で車体や

台車の構造要件が審議候補として提案されていますが,国際社会の中で日本の考え方を主張し,欧州や北米の

国々と共通の土俵に立った規格案を作っていくためには,「そもそも日本の鉄道車両はどのような設計条件に

基づいて作られているのか」ということをきちんと整理していく必要があります。これからの活動を進めて

いくうえでは,車両技術者の皆様のお力をお借りしなければならないことが多くなると存じますので,ぜひ

ともご支援をよろしくお願い申し上げます。

図2 WTOの協定における国際規格の扱い

(理事 河合 篤)

[研究&開発]振動加速度を用いた台車枠の荷重推定法

1 はじめに

鉄道車両の台車枠は,車体等の荷重をすべて支えている重要な構造部材です。台車枠には,車体等による静的な荷重に加えて,走行時には駆動,制動等による動的な荷重が作用しますが,台車枠の一生を通じて,損傷しないように設計する必要があります。そのため,新製時の運用計画等に基づき,台車枠に作用する荷重を想定し,静荷重試験や走行試験により台車枠強度評価が行われています。

一方,在来線車両の実際の運用では,後年になって使用線区を変更する場合があり,走行時に台車枠各部に作用する荷重(以下「台車枠荷重」)が設計時に想定された値を上回ってしまうこともあります。その場合には,台車枠に疲労き裂が発生しないようにするため,台車枠荷重または応力を把握し,あらためて強度評価を行う必要があります。しかし,走行時の台車枠荷重等の測定は,ひずみゲージを台車枠に貼付して走行試験を行う方法なので,測定に多大な労力とコストがかかります。そこで,比較的簡易に測定できる振動加速度(以下「加速度」)を用いた台車枠強度評価のための荷重推定法を開発しましたので,ご紹介いたします。

2 従来の考え方と荷重推定法

2.1 台車枠強度評価

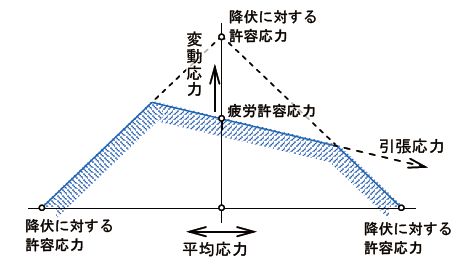

従来の台車枠強度評価は,JIS E 4207:2004「鉄道車両-台車-台車枠設計通則」に基づき,静荷重試験等により台車枠各部の平均応力および変動応力を求め,それらが応力限界図(図1)の限界内にあることを確認してきました。静荷重試験における負荷荷重は設計条件の一つであることから,台車枠強度評価において台車枠荷重に着目することは重要と考えられます。

本研究は,新製時等に台車枠荷重と比較的簡易に測定できる加速度を測定してこれらの関係を求めておき,使用線区等を変更したときに,加速度のみを測定することにより台車枠荷重を推定し,その荷重を強度評価に用いようとするものです。

図1 JIS E 4207 の応力限界図

2.2 等価荷重

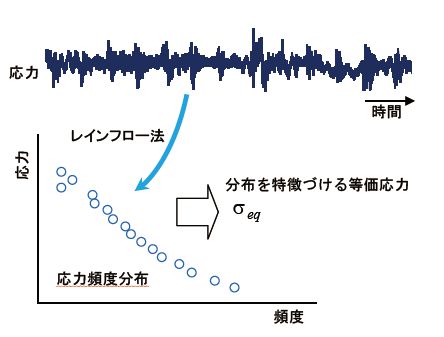

走行時の台車枠に発生する応力波形(ひずみから算出)は図2 上段のようにランダムな波形です。通常は,応力波形の最大応力振幅を変動応力として応力限界図にプロットします。一方,この波形に一般的な計数法であるレインフロー法を用いれば,応力頻度分布が求まります。分布を特徴づける値として,一回の作用で等価な疲労被害を与える応力振幅(以下「等価応力」)に置き換える方法があり,過去の研究から,10km あたり等価応力を応力限界図にプロットすることにより強度評価を行うことができると考えられています。応力と荷重が比例関係にある場合には,10kmあたり等価応力に相当する荷重を等価荷重として台車枠強度評価に利用できると考えられます。つまり,使用線区や運用条件を変更する場合には,新たな線区等での等価荷重を推定すればよいことになります。

図2 時間波形と等価応力

3 加速度と台車枠荷重との関係を調査するための試験方法

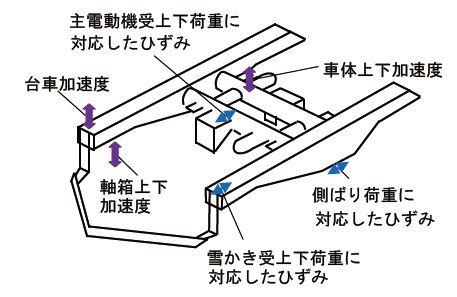

走行時の軸箱上下加速度,台車枠ばね帽上下加速度(以下「台車加速度」),当該台車直上の車体上下加速度と,側ばり荷重,主電動機受上下荷重および雪かき受上下荷重に着目し,3 線区の在来線で走行試験を実施しました。

各台車枠荷重が発生したときにひずみが顕著となる位置にひずみゲージを貼付し,測定されたひずみから荷重を求めました。ひずみおよび加速度の測点と測定方向を図3 に示します。

図3 測点模式図

4 試験結果に対する検討

走行試験結果から加速度と台車枠荷重との関係を調査しましたが,同一時間の対応においては,明確な相関は見られませんでした。一方,振動事象は,固有の周波数特性を持っていることが多く,時間領域での関係だけではなく,周波数領域での関係を検討することが重要です。

そこで,各加速度と各台車枠荷重の周波数スペクトルをFFT により求め,1 入力(加速度)1 出力(台車枠荷重)モデルとして伝達関数等を計算しました。すべての台車枠荷重に対し,3 つの加速度の中では,台車加速度と各台車枠荷重の関連が比較的深いことがわかりました。

5 加速度を用いた荷重推定法

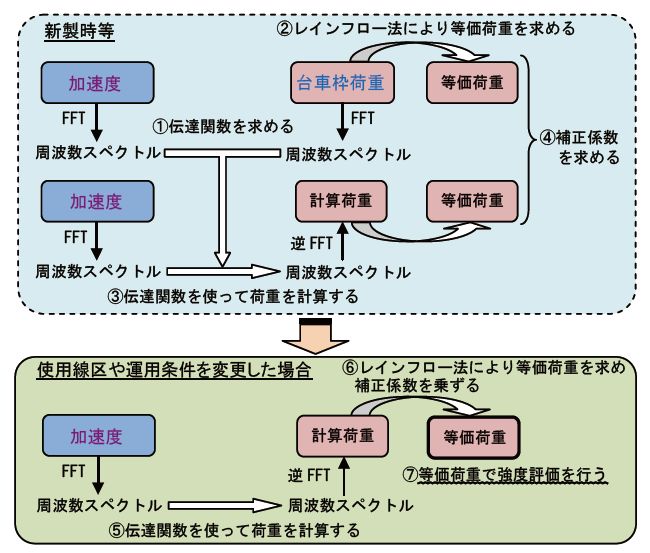

本研究では,例として,車両の使用線区を幹線(A 線)からローカル線(B 線)に変更する場合を想定しています。B線の加速度のみを測定することによって,B 線での台車枠荷重を推定し,台車枠強度評価を行う手順は以下のようになり

ます。

- (1) 台車の新製時等に,A 線での加速度と台車枠荷重の周波数スペクトルから伝達関数を求めておきます(図4 ①)。伝達関数は台車固有のものです。

- (2) A 線での台車枠荷重からレインフロー法により台車枠荷重頻度分布を求めて等価荷重(図4 ②)を計算します。

- (3) (1) の伝達関数を使って,A 線における加速度の周波数スペクトルに伝達関数を乗じて台車枠荷重の周波数スペクトルを求め,逆FFT により計算した台車枠荷重(以下「計算荷重」)(図4 ③)からレインフロー法により計算荷重頻度分布を求めて等価荷重を計算します。

- (4) (2) および(3) で求めた二つの等価荷重の比(以下「補正係数」)を求めておきます(図4 ④)。 (5) B 線における加速度の周波数スペクトルに伝達関数を乗じて台車枠荷重の周波数スペクトルを求め(図4 ⑤),逆FFT により時間波形の計算荷重を計算します。

- (6) レインフロー法により計算荷重頻度分布を求めて等価荷重を計算し,補正係数を乗じたものを強度評価に用いる等価荷重とします(図4 ⑥)。

- (7) B 線の等価荷重に相当する等価応力を求め,応力限界図(図1)にプロットすることにより台車枠強度評価を行います(図4 ⑦)。

図4 荷重推定法の概要

6 おわりに

振動加速度と台車枠荷重の関連が比較的深い場合において,振動加速度を用いた台車枠強度評価のための比較的簡易な荷重推定法を開発しました。評価対象台車の伝達関数を新製時等に求めておけば,車両の使用線区や運用条件を変更した場合に,振動加速度のみを測定することにより,台車枠強度評価のための等価荷重を推定することが可能になると考えております。

安全に支障を及ぼすような台車枠損傷等の事態にならないように,ここでご紹介した比較的簡易な方法による台車枠強度評価等で,少しでもお役に立ちたいと考えております。

(車両構造技術研究部 車両強度 主任研究員 八木 毅)

[研究&開発]ブレーキディスクの表面温度を可視化する

1 はじめに

近年の電気鉄道では,主電動機制御技術の発展により通常時は高速から停止直前に至るまで,電力回生ブレーキが広く用いられています。しかし,回生失効や非常ブレーキ時には高速域からの確実な機械ブレーキの動作が求められており,ディスクの機械的強度やライニングの摩擦係数といったブレーキ性能を左右するディスクの温度上昇には十分な注意が必要です。ところが,一般的な温度測定手法である熱電対法では,応答速度が遅いことや測定位置がディスク表面から数mm深さの単点に限定されるなどの理由により,時々刻々と変化するディスク表面温度を正確に測定することが困難です。そこで,高速サーモカメラを用いてディスク表面の温度を詳細に可視化し,評価することができる解析装置を開発しましたので,その特長や機能について紹介します。

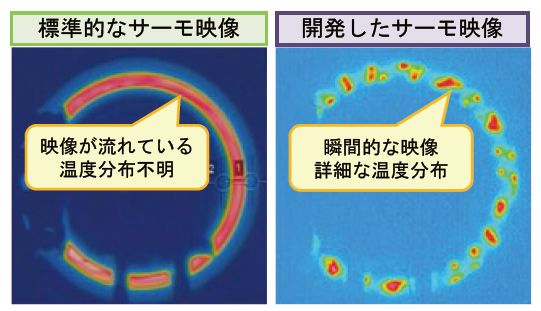

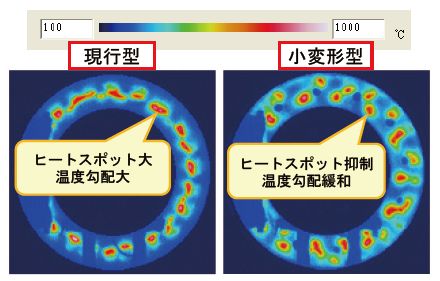

2 サーモ映像の比較

標準的なサーモカメラと開発したサーモカメラを同時に用いて,初速度270km/h から機械ブレーキによる常用最大ブレーキを作用させた際のサーモ映像の比較を図1に示します。標準的なサーモ映像では,目視で観察した場合と同様に“ ヒートリング” がみられます。これは,標準的なサーモカメラのシャッター速度が低いため,人間の目(一般的に,約1/60 ~ 1/100sec)と同じように流れた映像が撮影されているためです。さらに,測定温度の幅が500 ~ 900℃と比較的狭いため,ディスク表面の温度分布が正しく捉えられていません。

一方,開発したサーモ映像では,ディスク表面に局所的な高温領域(ヒートスポット)が存在しているのが分かります。これは,シャッター速度が約1/7000secと高いため,高速回転中の瞬間的な映像が捉えられていることを示しており,“ ヒートリング” の正体が“ ヒートスポット” の集まりであることが分かります。さらに,測定温度の幅も300 ~ 1100℃と広く,より詳細な温度分布の可視化や解析が可能となりました。

図1 サーモ映像の比較

3 解析装置の特長と機能

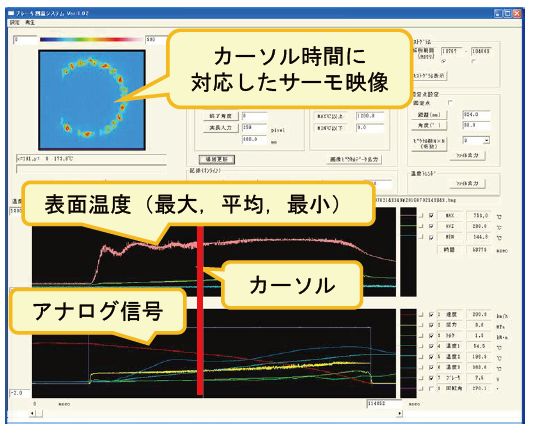

解析に用いるソフトウェア画面を図2に示します。ソフトウェアでは,サーモカメラを遠隔操作して映像を取得するとともに,ディスクの摩擦面に特化した様々な解析を行うことができます。

図2 本解析装置のソフトウェア画面

3.1 解析領域の指定

ディスクが円環形状であることに着目し,「中心座標」,「内径」,「外径」及び「開き角度」をそれぞれ入力することで,円形状~円環形状~扇形状までの解析領域を指定することができます。また,解析する領域(形状)にある“ キャリパ” や他の“ 計測機材” はディスク表面に対する遮蔽物として,これらを指定して解析領域から除外することができます。

3.2 データ収録

サーモ映像の記録と同期して,外部からアナログ信号を収録することができます。収録するアナログ信号としては,ブレーキ指令の他に速度,ブレーキトルク,ライニング押付圧力,熱電対温度(ディスク,ライニング),ディスク回転角度などがあります。これらの値は,指定領域において測定された表面温度(最大,平均,最小)と併せて,ソフトウェア画面上にチャート表示されます(図2)。描画されたチャート上のカーソルを移動することで,選択したカーソル時刻に対応したサーモ映像がその都度表示されます。得られたデータは画像出力およびCSV 出力することができます。

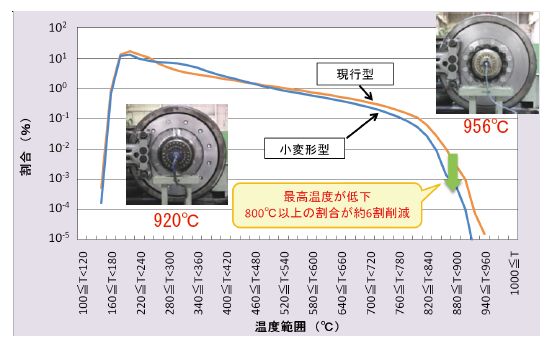

3.3 ヒストグラム解析

サーモ映像を観察することで,ディスク表面に様々な温度分布が存在していることは一目して分かります。これらの分布を定量的に示すためには,“ どれくらいの温度がどの程度存在するのか” を解析する必要があります。そこで,解析時間を指定し,任意の時間刻みにおける温度のヒストグラム解析が行えるようにしました。こうした解析によって,例えば,ディスク形状の違い,ライニング摩擦特性の違い,接触状態の違いなどの評価を容易かつ定量的に行うことができます。なお,ヒストグラムもCSV 出力することができます。

3.4 回転角度抽出と固定点追跡

鉄道車両用のディスクには締結ボルトや冷却フィン,リブなどが配置されるため,ディスクの表面と裏面の構造が異なります。したがって,ディスク表面にはそうした構造に起因した温度分布が生じます。このとき,ディスクをある固定した角度で連続的にサーモ画像を得たい場合があります。本装置では台上試験装置の回転パルスを入力することで,ブレーキ中の任意の回転角度におけるサーモ映像及び各種データの抽出を可能としました。また,このような機能を活かし,任意の固定点(1 点)を回転中も追跡して温度計測することができます。固定点の寸法(pixel)は1 × 1,3 × 3,5 × 5,7 × 7,9 × 9 の5 種類から選択が可能で,固定点で定義された各座標の温度がCSV 出力されます。

4 解析事例

ディスク形状が異なる場合の解析事例を紹介します。比較した形状は,新幹線で使われている“ 現行型” と,熱変形を抑制して約3 割軽量化した“ 小変形型” です。初速度300km/h から機械ブレーキによる非常ブレーキを停止まで作用させた条件において,ディスク表面温度が最大となった瞬間(高速回転中)のサーモ映像の比較を図3に示します。現行型ではディスク表面の中心位置に比較的大きなヒートスポットが円周方向に集中して連なり,各ヒートスポット周辺の温度勾配が急激に変化していることから,局所的な接触状態にあることが分かります。一方,小変形型では熱変形を抑制したことによって現行型に比べて良好な接触状態となり,比較的小さなヒートスポットがディスク表面に分散・点在することで,温度勾配が緩和されていることが分かります。

図4に温度分布(ヒストグラム)の比較を示します。現行型に比べて小変形型は軽量化され熱容量が小さいにも関わらず,ディスク表面における最高温度は現行型の956℃に対し,920℃となり,最高温度が抑制されるとともに,赤熱した800℃超の温度分布面積も低減されていることが分かります。

-

図3 サーモ映像の比較(300km/h,非常ブレーキ) -

図4 温度分布の比較(300km/h,非常ブレーキ)

5 おわりに

高速鉄道車両に搭載される機械ブレーキは,ディスク,ライニング,キャリパ装置の三位一体のシステムであり,高速走行時における複雑な摩擦挙動は摩擦熱現象と連成的に作用し合っています。本解析装置は,これらの複雑なメカニズムを解明し,機械ブレーキシステムのさらなる性能向上に貢献できるものと期待しています。

(車両制御技術研究部 ブレーキ制御 副主任研究員 嵯峨 信一)

[研究&開発]材料損傷からみたメンテナンスの考え方

1 はじめに

鉄道車両に使われる部品や部材は一般の機械製品と同じで,使用を続けていると経年劣化の影響で損傷することがあり,場合によっては,それらの損傷からき裂が発生し故障に至ることもあります。そこで,メンテナンスを行って,損傷を事前に検知して対策を施すことは,安全性を確保するために重要な作業になります。

鉄道事業では,メンテナンスを定期的に行うことが法令で義務付けられており,仕業検査,交番検査,台車検査や全般検査などと様々なレベルでの検査が行われます。これらの検査では,摩耗部品の取替え,非破壊検査による損傷の確認,損傷の修繕や損傷部品の交換などが行われます。また,鉄道事業者では,メンテナンスにより得られた検査データを解析して,損傷に強い部品開発やメンテナンスしやすい構造の設計活用につなげるような基礎的な検討も行っています。そこで,本稿ではまず材料損傷とメンテナンスの考え方を示し,次に鉄道部品で生じる損傷例を説明します。

2 材料損傷とメンテナンスの考え方

鉄道車両をはじめ鉄道システムは,要求機能を設計に盛り込んで組み立てられた電気電子部品や機械部品あるいは部材から構成されています。例えば鉄道車両では,車両には車輪や車軸をはじめ,様々な部品や部材が使われており,それらは常に,雨,風や振動,摩擦,繰返し荷重等を受けています。このような外部環境に部品がおかれると,部品の材料の物理的あるいは化学的な反応によって損傷が発生するようになります。

車両部品のメンテナンスで見られる損傷形態を分析すると,き裂,錆,フレッチングコロージョン,擦傷,溶着,熱劣化などが見られ,それらを材料上から分析すると,「疲労」,「腐食」,「摩耗」が主な要因であると考えられます。

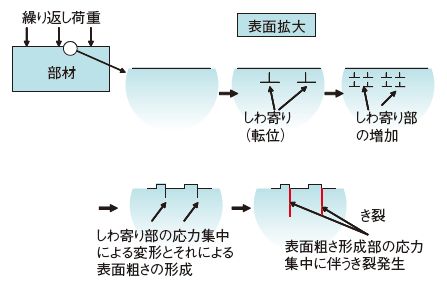

疲労は,繰り返しの力を受けて材料が劣化する現象です(図1)。金属部材が繰返しの力を受けると,金属の構造に起因する「しわ(転位)」が発生します。繰り返し力が増すと「しわ」が増加し,その「しわ」の箇所に応力が集中して表面が粗くなり,そこからき裂が発生します。疲労は,設計荷重以内の小さな荷重レベルにおいても発生し,き裂が入ることによって当初の設計強度を下回るようになります。そのため,き裂を発見し,亀裂を削り取るか,取り替えるかの方法を考える必要があります。

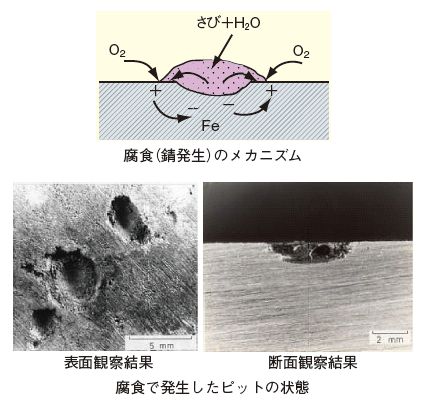

腐食は,金属の電気化学的な要因で発生します。たとえば,図2 のように金属製の素材が水と接触すると電気化学作用により,錆として認められるようになります。これが腐食です。また,アルミニウム合金と鉄鋼のような異種金属が接触すると,素材の電気化学的な違いの作用でも腐食が生じます。腐食では,比較的軽い錆の発生だけで機能低下には至りませんが,重度の錆になると図2 のような,ピットと呼ばれるくぼみが発生し,そのくぼみが鋭利な切り欠きの役割を果たすようになってき裂を引き起こす可能性があります。

したがって,錆はなるべく研磨して除去し,研磨後の除去面にピットやき裂などが残っている場合にはその部品の取替が望まれます。また,異種金属が接触する箇所では,絶縁塗料を接触面に塗布するなどの対策が必要になります。

摩耗は,材料が相対的にすべりを起こすことで表面に与える損傷です。鉄道部品で見られる主な摩耗損傷にフレッチングコロージョンが挙げられます。フレッチングコロージョンとは,フレッチング(摩耗)とコロージョン(腐食)が同時に生じる損傷であり,相手材との繰り返しの微小なすべりを伴った摩擦で生じ,特に接触部や部品の嵌め合い面に生じます。図3 に軸受内面に発生したフレッチングコロージョンの例を示します。比較的軽微なフレッチングコロージョンが生じた部品は発生部をサンドペーパがけや機械削正して修繕しますがが,重度のフレッチングコロージョンが生じた場合は取替えが行われます。

図1 疲労き裂の発生メカニズム

図2 腐食の発生メカニズムと発生したピットの状態

図3 軸受に発生したフレッチングコロージョンの例

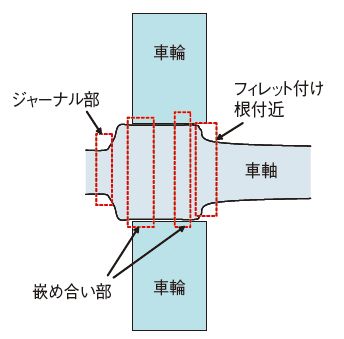

3 鉄道部品で生じる損傷例

台車部品の中でも重要な部品で,メンテナンスの基準も厳しく定められている車軸と車輪を例に挙げ,その損傷の種類をあげてメンテナンスの方法を簡単に紹介します。車軸では,主に疲労,錆,フレッチングコロージョンが挙げられます。車軸のメンテナンスでは,外観検査,超音波探傷及び磁粉探傷などの非破壊の検査,錆やき裂などの修繕が主に行われます。車軸では図4 の点線で囲んだ応力集中が高い箇所,すなわち嵌め合い部やジャーナル部,フィレット付根部に発生するき裂は許容できないため,これらの箇所にき裂や重度な錆が発生した場合には削り取りや場合によっては取替えが必要になります。

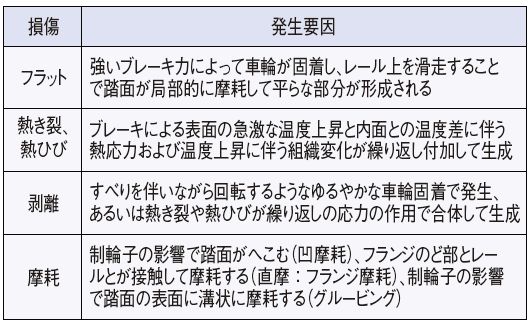

車輪では,表1 に示すように,踏面のフラット,疲労,摩擦熱き裂,剥離(スキット,片状,鱗状),摩耗(凹摩,直摩,グルービング)などが挙げられます。車輪のメンテナンスでは,これらの修繕対策や予防のために,NC 旋盤などを用いて踏面の削正が行われますが,

重度な損傷が見られる車輪は交換されます。

図4 車軸のメンテナンスでき裂発生に注意を要する箇所- 表1 車輪に見られる損傷例

3 おわりに

メンテナンスは鉄道においては非常に重要な作業です。また,それに要するコストは莫大であり,メンテナンスコストを低減することは,いつの時代においても大きな課題となります。材料損傷から見たメンテナンスコストの低減手法としては,高強度で耐腐食性,耐摩耗性に優れた新材料の部品および部材への適用があり,それにより部品及び部材の長寿命化が行え,取替え回数の減少も実現することで可能になると考えられます。メンテナンス技術のブレークスルーのためには,新しい材料の開発も重要ですが,鉄道現場で生じている材料損傷の原因となる疲労,腐食,摩耗の対策は材料技術の研究者において永遠の課題であり,今後もその地道な基礎研究は必要であると考えられます。

(材料技術研究部 主任研究員 森 久史)