[クローズアップ] 浮上式鉄道用車載高温超電導磁石の開発

1.車載超電導磁石の意義

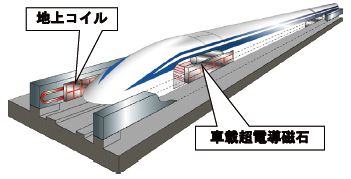

超電導磁気浮上式鉄道は,図1のように超電導磁石を車両に搭載して電気抵抗の損失なく数百kAの大起磁力を確保し,インフラである地上コイルへの通電電流を少なくして通電損失を減らし,インフラコストも低減する仕組みを特長としています。これまでの開発で,この重要パーツである車載超電導磁石の高性能化と小型軽量化に成功しています。

図1 超電導磁気浮上式鉄道のイメージ図

2.高温超電導線材

一方,1986年に発見された高温超電導物質は,近年,線材(ワイヤ)化の技術が進み,複数の線材メーカから高温超電導線材が市販されるまでになってきました。この線材を用いた「高温超電導磁石」は従来品より冷却温度を大幅に上げることができるため,更なる小型軽量化ができる,磁石の冷却に要する電力が低減できるなどのメリットが有ります。そこで,鉄道総研では高温超電導線材の中でも,磁場中での通電特性や機械的強度が優れた,希土類系高温超電導線材を用いた超電導磁石の開発を進めてきました。

3.鉄道総研における高温超電導磁石の開発経緯

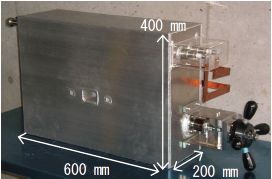

最初に試作したのは実コイルの1/4サイズのレーストラック型コイルを内蔵した図2の超電導磁石です。最大磁場はコイル温度50ケルビンの時に1テスラ(10,000ガウス)と実機のおよそ1/5の磁場を発生できました。この超電導磁石の最大の特長は,冷凍機が無いことです。はじめに冷却装置を磁石に接続して,低温のヘリウムガスを磁石内部の配管に流し,温度20ケルビン程度まで冷却します。その後,冷却装置を切り離しますと,超電導コイルの温度は徐々に上昇しますが,真空容器の断熱効果と,コイル自身の持つ熱容量により,50ケルビン以下の温度を8時間以上維持できました。この結果から,実機サイズの磁石ではスケール効果により低温維持時間が1日程度になることが推算できました。あくまで模型規模の実験でしたが,高温超電導磁石のもつ大きなポテンシャルを示すことができたと考えています。

図2 冷凍機の無い小型高温超電導磁石

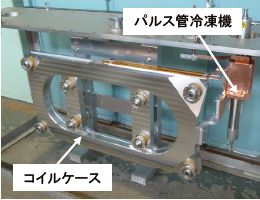

その後,冷却温度45ケルビンで実機並の5Tの磁場を発生できる小型高温超電導磁石の製作に成功しました。これらの結果を受けて,図3にあるような「実機大高温超電導コイルの熱シミュレータ」を製作しました。この装置には高温超電導コイルの開発と並行して開発を進めていた「パルス管冷凍機」と呼ばれる,簡易な構造で信頼性が高く,消費電力の少ないタイプの冷凍機を組み込んでいます。現在,この冷凍機で実機サイズのダミーコイルを冷却する試験を実施中です。

図3 実機大高温超電導コイルの熱シミュレータ

4.今後の進め方

鉄道総研では希土類系高温超電導線材に最適な巻線構造についても独自の手法も考案し,実機大の高温超電導コイルを製作する準備が整いつつあります。来年度以降,いよいよ本格的に実機大コイルの製作に着手する予定です。コイルが完成した際には,熱シミュレータで冷却試験,通電試験を行った後,走行時を模擬した磁石の加振試験を計画しています。なお,今回紹介した研究開発は一部,国土交通省の国庫補助金を受けて実施したことを申し添えます。

(浮上式鉄道技術研究部 部長 長嶋 賢)

[研究&開発] 車軸の超音波探傷における車輪とのはめ合いの影響

1.はじめに

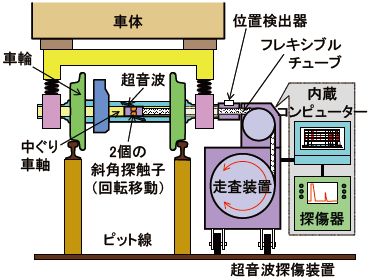

鉄道車両の車軸の定期検査で車輪を取り外さずに検査する場合,車輪座(車輪とのはめ合い面)のきずの有無を超音波探傷により確認し,車軸の健全性を確保しています。ところが,車輪がはめ合わされた状態で超音波探傷を行う場合,はめ合い面での摩耗等の状態に応じて車軸と車輪の接触圧力(面圧)が変化し,エコー高さ(きずで反射後に受信した超音波による電圧)が変動します。また,新幹線電車の交番検査では図1に示すように,列車の編成のままの在姿状態で車軸の超音波探傷を行いますが,車両重量により車軸に作用する曲げ負荷を受けて車輪との接触状態が変化し,エコー高さが変動する可能性があります。

本稿では,車軸の超音波探傷における車輪とのはめ合いに関して,はめ合い面を表現するモデルを用いた超音波探傷シミュレーションにより,車輪との接触面圧や車輪座のきず深さがエコー高さに及ぼす影響を定量的に評価した結果を示します。また,実物大の輪軸(実体輪軸)を用いて走行中の繰返しの回転を模擬した試験を行い,繰返し負荷に伴う車輪との接触状態の変化や車軸への曲げの作用によるきずエコーの変動を調査した結果を紹介します。

図1 在姿状態での車軸の超音波探傷

2.車軸と車輪のはめ合い面のモデル

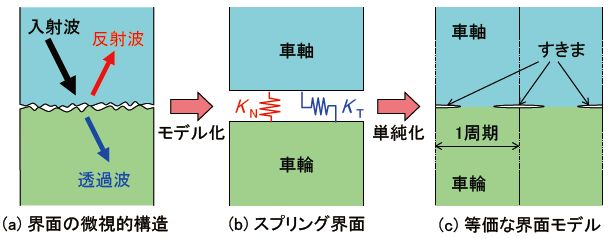

車軸に車輪をはめ合わせる際には,車輪の内径が車軸の外径よりもわずかに小さくなるように機械加工した後,両者を所定の粗さに仕上げて圧入します。そのため,両者のはめ合い面(界面)は微視的には図2(a)に示すように,ある粗さを有する面同士が,直径差(締め代)により生じる面圧で接触した状態にあります。この状態は近似的に,KN,KTの2種類のばね(界面剛性)を有する図2(b)の「スプリング界面」によりモデル化されます。このスプリング界面モデルを用いることにより,はめ合い面に超音波が入射した時の超音波の反射や車輪への透過の程度をシミュレーションで計算することができます。

なお,以下では,ばねによる計算の煩雑化を避けるため,スプリング界面と等価で,車軸と車輪の間に周期的なすきまを持たせた界面モデル(図2(c))を用いて計算しています。

図2 車軸-車輪界面のモデル化

3.超音波シミュレーションによるきずエコーの評価

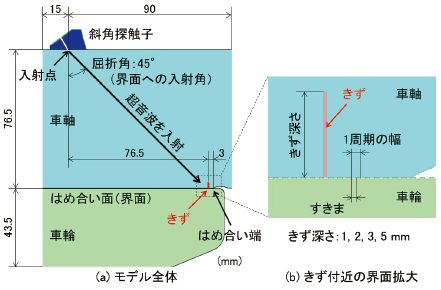

車輪座のきずを斜め入射の超音波で斜角探傷するとき,探触子から発振された超音波は,車輪とのはめ合い面ときずの面で2回反射した後,きずエコーとして受信されるため,はめ合い面での超音波の反射の程度がエコー高さに大きく影響します。そこで,車軸と車輪の接触状態がきずエコーに及ぼす影響を評価するため,様々な深さのきずを有する車軸における接触面圧とエコー高さとの関係を超音波シミュレーションにより計算しました。

新幹線の中ぐり車軸の探傷を想定した計算モデルを図3に示します。中実車軸でも基本的な考え方は同じです。先に述べた図2(c)の界面モデルの周期やすきまの割合を数段階で変化させて,接触面圧の変化を模擬しました。また,車輪座のきず深さを1,2,3,5mmの4段階に設定し,その影響を評価しました。入射する超音波は,車軸の探傷で多く用いられる周波数5MHzの横波とし,屈折角(界面への入射角)を45°としてエコー高さを計算しました。

図3 超音波シミュレーションの計算モデル

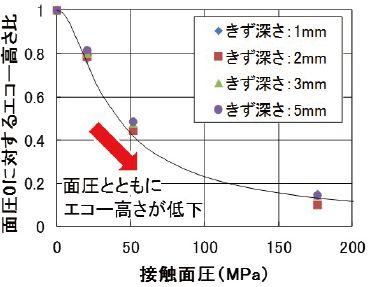

各きず深さのモデルにおいて,車輪がはめ合わされていない状態(接触面圧が0)を基準とした,接触面圧によるエコー高さの変化を図4に示します。車輪座のきず深さに関わらず,面圧の作用によりエコー高さが低下しました。具体的には,接触面圧50MPaで面圧0のときのおよそ半分のエコー高さとなり,それより高い面圧では面圧とエコー高さがほぼ反比例する結果が得られました。実際の車軸と車輪も数十MPaの面圧で接触しており,接触面圧はエコー高さに大きな影響を及ぼすと考えられます。

図4 接触面圧によるエコー高さの変化

4.実体輪軸におけるきずエコーの変動

車両の走行に伴い輪軸が繰返し回転すると,はめ合い面での摩耗等により接触状態が変化し,きずエコーが変動することが予想されます。この影響を評価するため,車輪座に4個のきずを加工した車軸をはめ合わせた実体輪軸を用いた試験を行いました。この試験では,荷重を負荷した状態で輪軸を回転させられる「輪軸疲労試験装置」を用いて,実際の車両よりも高めの荷重を負荷して輪軸を5000万回転させた時点で車軸の超音波探傷を行い,その後,さらに3000万回転(計8000万回転)させてから再度探傷を行いました。

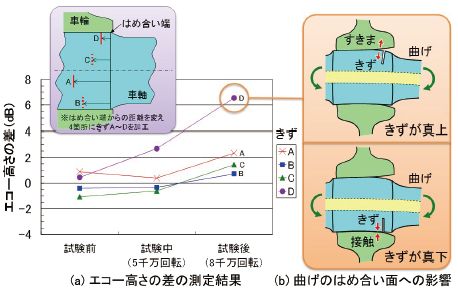

このとき,車軸への曲げの作用によるきずエコーへの影響を調べるため,きずの位置を真上にしたときと180°回転させて真下にしたときにきずエコーを測定し,両者の差を計算した結果を図5(a)に示します。試験が進むにつれて,4個のきずA~Dのうち車輪とのはめ合い面の最も端部に加工されていたきずDのエコー高さの差が大きくなりました。これは,試験の進行に伴うはめ合い端部での摩耗により接触面圧が低下し,同図5(b)に示すように,きずの円周方向の位置に応じて曲げの作用によりきず付近のはめ合い面が接触したりすきまを生じたりして,エコー高さに変化が現れたためと考えられます。

図5 車軸への曲げの作用によるきずエコーへの影響

5.おわりに

本稿では,車輪との接触面圧や車軸に作用する曲げ負荷による車輪座のきずエコーの変動について紹介しました。例えば,在姿状態の探傷では,仮に車軸にきずが発生した場合,列車が停止するタイミングできずの円周方向の位置が決まり,それに応じて曲げの作用によりエコー高さが変動する可能性があります。また,車輪座等のはめ合い部を探傷する場合は,はめ合い物のない部位(中央平行部など)よりも感度を高めないときずを見落とす可能性があります。車軸の超音波探傷では,以上で述べたエコーの変動要因を考慮したうえで,きずを評価するのが望ましいと考えています。

(車両構造技術研究部 車両強度 主任研究員 牧野 一成)

[解説] 空転防止と再粘着制御- PART 2 -

本稿は『RRR Vol.78 8 月号』(2014.8発行)より「鉄道技術 来し方行く方」の内容を一部編集したものである。

1.はじめに

前回(Part1)は,鉄レール・鉄車輪系のけん引の歴史に始まり,粘着係数,空転時のトラクション係数の特性について解説致しました。今回(Part2)は,列車抵抗と加速力の関係,空転防止の方策などについてご紹介します。

2.列車抵抗と加速力

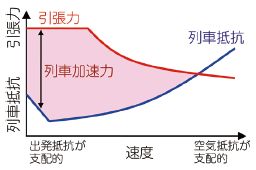

列車を起動するとき,列車の出発抵抗や勾配抵抗に打ち勝つ引張力が必要です。引張力から列車抵抗を引いた力が加速力になるからです(図1)。出発抵抗は軸受の油膜形成状況に起因し,軸受内が金属接触している起動直後(速度ゼロ)が最も大きく,油膜が形成される速度2~3km/hで最小となります。編成が長くなるほど出発抵抗は大きくなるため,起動直後に最も大きな引張力が必要となり,繊細に引張力を制御することが重要となります。

図1 列車抵抗と引張力の関係

蒸気機関車では,シリンダに供給する蒸気の量を調整する加減弁に細かな刻みがあり,シリンダ圧力を細かく調整できます。電気車では,主電動機の印加電圧を細かく制御し,引張力を滑らかに調整できるように工夫されています。

また,前述しましたが粘着係数は走行速度が増加するとともに低下する傾向があります。高速域で速度300km/hを超える高速列車の場合には,雨天などの悪天候で期待できる粘着係数は約0.03となります。機関車の起動直後は約0.3であり,比較すると1/10程度になります。高速走行では,強風の中で氷の上を滑らないようにそろりそろり踏みしめて歩いているようなイメージです。

機関車は起動時のけん引力確保が,立ち往生せずに確実に起動するために重要です。高速列車では,ダイヤを守るため,空気抵抗が支配的となる列車抵抗に対し,けん引力が打ち勝って,巡航速度を維持することが重要になります。

3.空転防止と空転検知

蒸気機関車では,大きな空転を発生させてしまうと,火室に大きな通風を生じさせ,火床を壊してしまって走行不能になる場合があります。そのため,機関士が目で「動輪の動き」,耳で「ブラスト音」などから空転を感知したら通風口を閉め,加減弁を調整しつつ動輪に砂を撒き,素早く空転を抑える操作をしていました。砂を撒くことで粘着係数の向上が期待でき,現在の鉄道車両でもけん引力(ブレーキ力)の向上に用いられています。

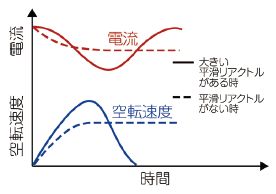

交流電気機関車は,変圧器タップ切り替えやサイリスタ連続位相(電圧連続)制御により,起動直後から細かく電圧制御でき,主電動機回路を直列・並列に組み替える必要がなく,直流電気車(抵抗制御)よりも,平均粘着力を高く維持できます。さらに主電動機電流を平滑化させる平滑リアクトルが挿入されているため,空転時の主電動機電流を遅らせる時素的要素として用いることで,自己再粘着特性が得られます。電気的時定数と駆動系慣性の機械的時定数の関係を適切に選べば,空転が発生してもけん引力は大きく低下せず,自動的に再粘着が期待できます(図2)3)。

図2 交流電気車の再粘着現象

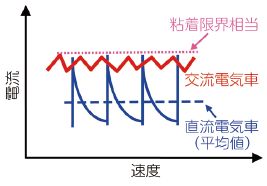

直流電気車では,架線電圧を抵抗制御や主電動機の直並列の組み合わせを変えることで,端子電圧を段階的に制御していましたが,抵抗や主電動機回路の切り替え時に電流が急変するため,そのピークに粘着限界が来るように設計しなくてはならず,平均電流値が交流電気車に比べて小さく,けん引力を有効に活用できません(図3)。

図3 交流電気車と直流電気車の電流挙動例

空転が発散しやすい場合では,空転を検知して,強制的に再粘着させる必要があります。空転検知方法としては,主電動機ごとの端子電圧や電流の差や変化率により空転を判別する方法があります。再粘着させる方法としては,ノッチ進段停止やノッチ戻し,砂撒き動作(増粘着),電機子分路による電機子電流低減法,空気ブレーキを押し当てる再粘着ブレーキがあります。

4.軸重移動補償

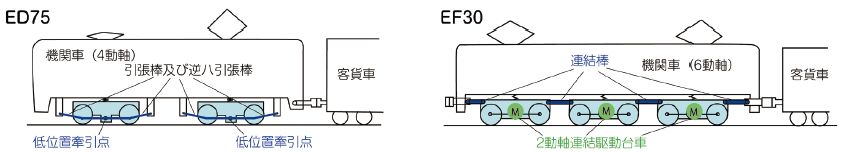

大きなけん引力を出力する機関車では,各軸の軸重に10%以上の増減が生じ,各軸のすべり易さに違いが生じます。これにより,けん引力が低下し易くなります。これを防止するために軸重移動補償法があります。機械的補償法と電気的補償法があり,機械的補償法は,引張力により発生する台車内や台車間の回転モーメントを打ち消すようなリンク機構が構成されています(図4左,ED75)。また,台車と車体のけん引高さと連結器高さを一致させることで,回転モーメントが最小となり,さらに主電動機1台で台車内2軸を連結駆動するため(図4右,EF30),蒸気機関車のロッドでつながった動輪と同じ効果が期待できます。電気的補償法は各主電動機トルクを各軸の軸重移動量に合わせて按分し,けん引力低下を防止します5)。

図4 機械的軸重移動補償法 ED75(左)とEF30(右)

上述した主回路特性や軸重移動補償により,交流電気機関車ED75などは,動輪6軸の直流機関車と同程度の性能が得られていたと言われています。しかし,これらの機械的補償法は,メンテナンスが増加することから,最近の電気車には用いられていません。

5.インバータ制御車の再粘着制御

1980年代では,主電動機に交流電動機を用いるインバーター制御電気車が登場し,現在のスタンダードとなっています。交流電動機の使用は,ブラシや整流子などの機械的接触部品が低減されるためメンテナンス上有利です。

インバーター制御では,主電動機トルクを高速に制御できるベクトル制御が実現されています。しかし,トルク一定制御であるため,空転が発生すると強制再粘着させなければ大空転に至る恐れがあります。インバーター制御車では,主電動機回転子軸端に装備されたパルスジェネレータにより,速度や加速度を演算し,主電動機制御と空転再粘着制御などに用いられています。また,高速制御演算が可能になったため,回転加速度情報などからトラクション係数をリアルタイムに把握でき,粘着力推定演算を用いた高度な再粘着制御方法が登場しています。最近では,さらに速度センサーを用いずに,主電動機端子電圧や電流情報などから空転速度を推定する方法も実用化されています6)。

すべりやすい状況では,大空転を防止しつつ,ある程度のすべり速度を許容することで,摩擦熱によって車輪とレール間の水の粘性が低下し,けん引力が向上する場合があります。日本でも検討されていますが,ヨーロッパでは,少しでも大きなけん引力を得るために,すべらせたまま走行する方法が実用化されています。ただし,すべらせることで車輪とレールの損耗や,走行エネルギー損失の観点に留意する必要があります。

6.おわりに

蒸気機関車が誕生してから,鉄レールと鉄車輪でのけん引力向上の成果は,車両技術者の飽くなき挑戦の賜物です。最近の半導体技術の進歩は著しく,高速に,そして思い通りに主電動機トルクが制御できるようになり,再粘着制御性能は格段の進歩を遂げています。2012年,TGV-POSが走行試験で鉄車輪とレールで世界最高速度574.8km/hを達成し,360km/hで営業可能な後継機AGV高速電車がイタリアで実用化しています。日本でも360km/hで運転可能なE5系新幹線が営業走行を開始しました。

粘着係数が速度とともに低下するのは,軸重が変動することや水膜厚さによる影響が主な要因と言われています。粘着係数を高くするために,車輪の振動をいかに抑えるか,車輪踏面粗さをいかに確保するか,という点に着目することで,さらなる高速化への実現可能性が見えます。

一方,車内伝送・通信技術やGPS技術が車両制御に活用され始めてきました。引通し線を用いる制御信号などが車内伝送で行えるようになりつつあるようです。もう少し先のことになりますが,これらを利用することで,地点情報や編成内各軸の空転状況を把握し,車両のメカニカルな運動も考慮した車両制御をすることで,さらなるけん引力向上や,空転・滑走が発生した際の乗り心地を改善する取り組みに弾みがつきます。

参考文献

1)水島とほる:「蒸気機関車誕生物語」グランプリ出版,2004

2)入江則公:交流電気車両の基礎理論,1984

3)渡邉朝紀:空転・滑走検知,再粘着制御研究の内外の歴史と最近の動向,電学誌,122巻9号,2002

4)速度定数業務必携,日本国有鉄道,運輸局,1984

5)前橋栄一,山下道寛:「大きな牽引力を伝達して列車を走らせる」,RRR,8月号,2008

6)山下道寛:「空転再粘着制御」,RRR,8月号,2014

(車両制御技術研究部 駆動制御 主任研究員 山下 道寛)

[研究&開発] 在来線電車歯車装置用長寿命ギヤ油の開発

1.はじめに

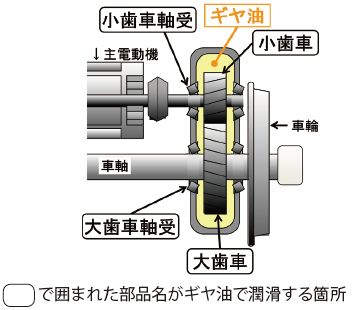

電車の歯車装置では,潤滑剤としてギヤ油が使われています。ギヤ油は大歯車・小歯車のかみ合い部だけでなく,大歯車軸受,小歯車軸受の潤滑も担っており(図1),かみ合い部や軸受で受ける大きいせん断力や高速回転によって生じる高温の下で,潤滑剤として十分に機能することが求められます。

図1 ギヤ油の潤滑箇所

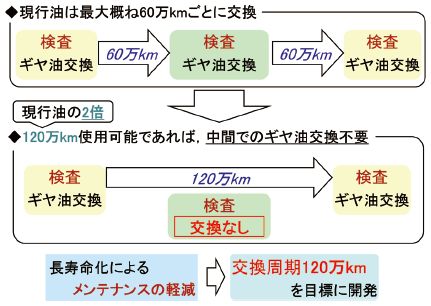

ギヤ油も他の潤滑油と同様,一定期間ごとに交換する必要がありますが,現在の在来線電車では多くの場合,全般検査,要部検査,もしくは相当する定期検査時に交換が行われており,使用される走行距離は概ね最大60万kmとなっています。もしここで,ギヤ油が現在の交換走行距離の倍である120万kmまで使用できる耐久性を有していれば,60万kmでのギヤ油交換作業が必要なくなり,歯車装置のメンテナンス軽減が図れます(図2)。そこで,非交換で120万km走行まで使用可能な耐久性をもたせることを目標として,新しい在来線電車歯車装置用ギヤ油の開発を行いました。

図2 ギヤ油の長寿命化による歯車装置メンテナンスの軽減

2.目標性能の設定

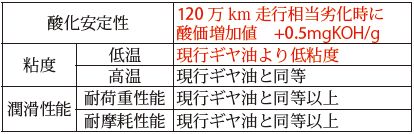

開発ギヤ油において目標とする仕様は表1のように設定しました。

- 表1 開発ギヤ油の仕様目標

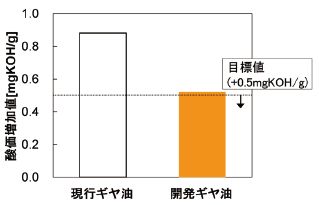

開発にあたって,在来線通勤電車で使用された現行ギヤ油を採取して分析した結果,120万km走行まで非交換で使用可能な耐久性を実現するためには,ギヤ油の酸化安定性の強化が必要であることが分かりました1)。そこで仕様目標として,120万km走行相当の使用後でも,油の酸化劣化の指標である「酸価増加値」を,鉄道総研が提案する交換の目安である管理基準値(+0.5mgKOH/g)2)以下とするよう定めました。

また,寒冷地では,起動時に軸受部の焼付きが発生することがあり,低温における油の流動性が低下して,潤滑部位に行き渡らないことが原因のひとつと考えられています。そのため,低温での粘度を現行ギヤ油より低くし,低温流動性を改善することも仕様目標に加えました。

上記以外の性能については,潤滑油膜の形成能力に影響する高温での粘度は現行ギヤ油と同等とし,耐荷重性能・耐摩耗性能といった潤滑性能は現行ギヤ油と同等以上と設定しました。以上の仕様により,十分な実績がある現行ギヤ油と同等以上の性能を持ちながら,120万km以上非交換で使用可能なギヤ油の開発を目指しました。

3.開発の方向性

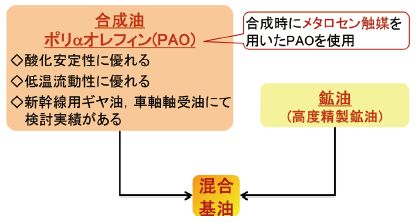

潤滑油は一般に,ベースとなる油である基油と,基油の性能を向上させる添加剤で構成されています。今回開発したギヤ油では,潤滑油の8~9割を占める基油を,現行ギヤ油で使われている鉱油(石油を精製して製造する油)から,合成油(化学的に合成して製造する油)にすることにより,酸化安定性の大幅な向上,および低温での流動性の向上を図りました。合成油には炭化水素系,エステル系等,用途や使用環境によってさまざまな種類のものが用いられていますが,開発ギヤ油では低温流動性に優れており,また過去に新幹線向けのギヤ油や車軸軸受油で検討実績3)のある炭化水素系の「ポリαオレフィン(PAO)」を用いました。さらに,合成時にメタロセン触媒を用いたPAOを使用することにより,通常のPAO以上の高性能化を狙いました。

しかし,合成油は鉱油と比較して高価であることから,基油の全てをPAOとしてしまうと,現行ギヤ油よりも大幅にコストが上がってしまいます。そこで開発ギヤ油では,PAOによる性能向上を損なわない範囲で高度精製鉱油を混合した「混合基油」(半合成基油と呼ばれることもあります)とすることで,性能の向上とコスト増加の抑制の両立を図りました(図3)。また,基油の変更と合わせて,添加剤の配合を現行ギヤ油から一部見直すことにより,さらなる酸化安定性の向上を実現しました。

図3 混合基油の概要

4.開発ギヤ油の性能評価

開発ギヤ油について,130万km走行に相当する撹拌酸化劣化試験(ISOT,JISK2514,135℃,96時間)を行い,酸化安定性を現行ギヤ油と比較した結果を図4に示します。PAOと高度精製鉱油との混合基油の採用,および添加剤の見直しにより,酸化劣化の指標である酸価増加値が現行ギヤ油より大きく低下し,表1の仕様目標で設定した増加値+0.5mgKOH/g程度に抑制することに成功しました。さらに,塩基価や粘度変化,溶剤不溶分など,酸価増加値のほかに油の熱劣化を表す指標においても,開発ギヤ油は良好な結果を示しました。以上から,開発ギヤ油が120万km走行以上の使用に対応可能な酸化安定性を持つことが確認できました。

図4 撹拌酸化劣化試験(135℃,96時間)後の酸価増加値

低温性能に関しては粘度指数(温度による粘度変化の指標となる値),‐20℃における粘度,流動点(油が流動性を示す最低温度)を評価し,流動点が現行ギヤ油の‐37.5℃から‐47.5℃に低下するなど,現行ギヤ油と比較して低温流動性の向上が確認できました。また,耐荷重性能や耐摩耗性能については,四球試験(ASTM D2783,D4172)や歯車試験(IAE型IP166)により,現行ギヤ油と同等以上であることを確認しました。さらに,せん断安定性試験や泡立ち試験等,その他の性能についても問題がないことを確認しました。

以上の結果から,開発ギヤ油が表1で示した仕様目標の酸化安定性,低温流動性,およびその他の性能を満足し,在来線電車で120万km使用するために必要な性能を有していることが確認できました。なお,開発ギヤ油の代表性状,試験結果の詳細については,鉄道総研報告1)をご参照ください。

5.おわりに

開発ギヤ油は,PAOと高度精製鉱油の混合基油の採用などにより,コスト増を抑えながら非交換で120万km走行可能な耐久性,および良好な低温流動性を有しており,在来線歯車装置の保守軽減に貢献できると考えております。

本開発は,出光興産株式会社との共同研究により実施しました。

参考文献

1)木川定之,曽根康友,鈴村淳一,中村和夫,工藤貢,戸田昌利:在来線電車歯車装置用長寿命ギヤ油の開発, 鉄道総研報告, Vol.28, No.2, pp.35-40, 2014

2)鈴木政治,中村和夫,細谷哲也:電車走り装置用潤滑剤の劣化評価, 鉄道総研報告, Vol.11, No.9, pp.25-30, 1997

3)曽根康友:高速に対応する潤滑油とオイルシール, RRR, Vol.69, No.9, pp.24-27, 2012

(材料技術研究部 潤滑材料 研究員 木川 定之)