[クローズアップ] 鉄道車両のこと

私は国土交通省で鉄道行政に20年近く携わりました。その経験の中から,私が担当する鉄道国際規格センター及び鉄道技術推進センター業務にも関係する鉄道車両の話題を2つ紹介します。

■ 鉄道システムの海外展開

オバマ政権が発足した2009年に公表されたアメリカ高速鉄道構想は,国土交通省における鉄道システムの海外展開への取り組みを大きく加速させました。鉄道局内に鉄道国際戦略室が新設され(現・国際課),また連邦鉄道局との間で技術的な情報交換を行う会議が頻繁に開催されました。その会議で踏切の安全対策に関するプレゼンテーションをした時の出来事です。

「日本では,増加する踏切事故に対処するため,

1960年施行の道路交通法において,自動車の運転者に踏切での一旦停止と安全確認の義務が定められ,違反者は罰せられる」と紹介したところ,アメリカ側の出席者から大きな拍手が沸き起こりました。車社会アメリカの一面を垣間見た感じがしました。

鉄道分野におけるインフラシステム輸出は,安倍政権における成長戦略「日本再興戦略改訂 2014-未来への挑戦-」を支える重要な施策の1つとして位置付けられています。鉄道システムの海外展開に貢献するため,鉄道国際規格センターでは,国際規格に日本の車両をはじめとする技術や設計思想を盛り込むための活動を精力的に展開しています(図1)。

図1 国際審議の状況(鉄道国際規格センター)

■ 鉄道車両の検査周期延伸

鉄道車両の定期検査については,国の技術基準で周期が定められていますが,規制改革の動向を踏まえ,1995年頃からその検証が開始されました。車両の装置や部品の信頼性,耐久性が向上している状況において,基準で定める周期が合理的かを検証し,周期延伸の可否や延伸期間を検討するものです。データの収集分析については当時発足したばかりの鉄道技術推進センターが重点事業として取り組みました。私はセンターに厳しい宿題をたくさん投げました。担当者の目に,私の姿は岩盤規制を守る鬼の門番のように映っていたことでしょう。

検査周期の見直しは,電車を最初として,その後,内燃動車,新幹線電車,軌道・特殊鉄道の電車に拡大されました。

また2001年に技術基準が抜本改正されました。車両の定期検査の周期は告示で数値が定められていますが,鉄道事業者が安全性や妥当性を確認・証明すれば,独自に周期や方法を定められることになりました。

鉄道技術推進センターには,検査周期延伸に関する経験やノウハウが蓄積されていますので,ぜひご活用ください(図2)。

鉄道局での執務環境の改善の一環として,鉄道事業者の方からイチ押し車両写真をいただき,壁に飾りはじめました。続々と写真が集まり,カラフルな空間が出現しました。来省された鉄道事業者の方はまず自社の車両写真がどこにあるか探します。車両メーカーの方からは「これと,それと,あれは,幣社製作」と教えていただきました。

そんなある日の来訪者の一言「やっぱり,『テツ』でしたか」,私「いえ,鉄分より,アルコール分です」。

図2 鉄道事業者への技術支援(鉄道技術推進センター)

(公益財団法人鉄道総合技術研究所 理事 米澤 朗)

[研究&開発] 床下機器高減衰弾性支持による車体振動低減

1 はじめに

車体曲げ振動に対して乗客が大きな振動低減効果を持つことが知られています。鉄道総研ではその効果に着目し,それを床下機器で模擬することによって車体上下振動の低減を試みる手法の開発に取り組んでいます。提案する手法では,床下機器の支持部材として減衰の大きい材料を使用します。また,当該機器の固有振動数を制振対象とする車体曲げ振動の固有振動数と同程度か若干低い値にするようばね定数を調整します。これにより広い周波数で車体の曲げ振動を低減できる可能性があり,これまでに通勤形試験車両を対象とした車両試験台加振試験より,提案手法の制振効果を実証してきました。

今回は,新幹線車両(鉄道総研所有のアルミニウム合金製ダブルスキン構体)を対象として,提案手法の車体曲げ振動低減効果を検証するために車両試験装置(車両試験台)による加振試験を行いましたので,その結果を紹介します。

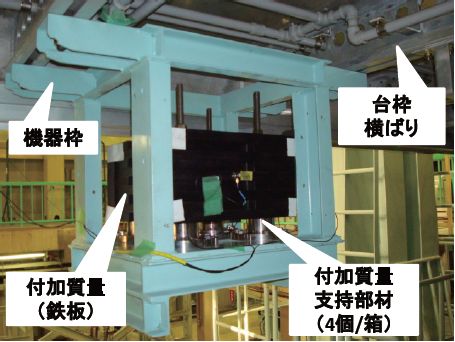

2 模擬床下機器箱を用いた付加質量の弾性支持

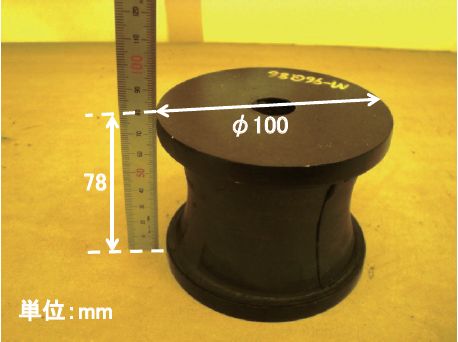

床下機器の質量を弾性支持した際の振動低減効果を検証するため,図1に示す床下機器を模した機器箱(以下,模擬床下機器箱とよぶ)を製作しました。模擬床下機器箱内には付加質量として鉄板を積載し,それを図2に示す円筒形の防振ゴムを用いて弾性支持した場合と,剛支持(支持部材として鉄製のスペーサーを設置)した場合について,それぞれの車体上下振動を調査・比較することにしました。

弾性支持の際に使用する防振ゴムのばね定数は,制振対象とする車体の主要な弾性振動モード(一次曲げ振動や車体断面がせん断変形するモード)の固有振動数が9~11Hz付近にあることから,付加質量支持部の固有振動数はそれより低めの8.5Hz程度となるよう,防振ゴムを選定しました。なお,防振ゴムにはブチルゴムを使用し,天然ゴムなどと比べて高い減衰性能を実現しています。

図1 模擬床下機器箱

図2 弾性支持用防振ゴム

3 付加質量の設置条件

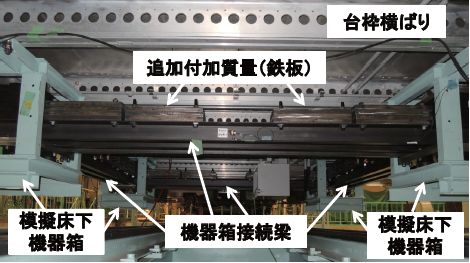

今回の試験では付加質量について,2つの質量および設置条件を設定しました。1つは,模擬床下機器箱それぞれに245kg前後の付加質量を設置し,供試車両の車体長手方向中央部の左右側寄りに2台ずつ,計4台の模擬床下機器箱を分散配置した条件(以下,付加質量分散設置条件とよぶ)です。もう1つは主変圧器などを想定し,約3400kgの付加質量を集中設置した条件(以下,付加質量集中設置条件とよぶ)です。

図3は付加質量集中設置時における供試車両の床下の状況を示しています。この条件では,付加質量分散設置条件における4台の模擬床下機器箱の設置位置はそのままとし,新たに各模擬床下機器箱間を接続する部材(機器箱接続梁)を設け,また,その部材上にも鉄板を積載することによって,付加質量の大幅な増加と一体化を行いました。そのため,付加質量集中設置条件では,4台の模擬床下機器箱の計16個の防振ゴムで約3400kgの付加質量を支持する構造となります。

図3 付加質量集中設置条件

4 車両試験台加振試験結果

鉄道総研の車両試験台で,付加質量分散設置条件と付加質量集中設置条件について加振試験を行い,車体床面21点における上下振動加速度や,模擬床下機器箱内における付加質量の複数方向の振動加速度などを測定しました。なお,加振には,走行試験で得られた軸箱加速度による実軌道の上下不整を模擬した波形を使用しました。

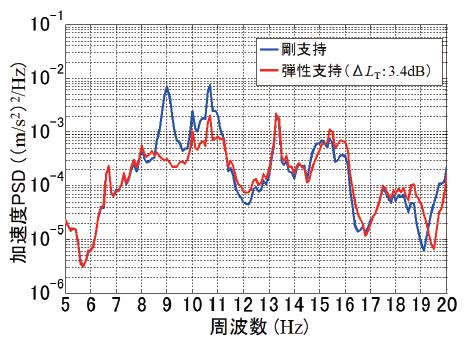

図4と図5に,それぞれ付加質量分散設置条件と付加質量集中設置条件における車体中央側寄りの床面上下振動加速度パワースペクトル密度(以下,加速度PSDとよぶ)を示します。図4の剛支持条件では,9Hzおよび11Hz付近にピークがみられますが,弾性支持によって,いずれのピーク高さも低減することがわかります。また,凡例に示す通り,弾性支持によって,3dB以上の乗り心地レベルの改善効果が得られていることがわかります。さらには,図5の付加質量集中設置条件についても,剛支持条件に対して弾性支持では,9~11Hz付近における複数のピーク高さが低減することや,3dBの乗り心地レベルの改善効果が得られています。このように,付加質量分散設置条件と付加質量集中設置条件のいずれについても弾性支持によって,床面上下加速度PSDにおける複数のピーク値の低減や,乗り心地改善効果が得られることを確認しました。

なお,紙面の都合上,ここでは1つの測定点の結果のみを示していますが,弾性支持条件では,模擬床下機器箱の設置位置から離れた位置を含む,床面全測定点(21点)のほとんどにおいて,上下振動が低減することを確認しました。また,床下機器箱内の付加質量の振動加速度測定結果からは,弾性支持することによる悪影響はほとんどないと考えられる結果が得られています。さらには,空調機器のような機器自体から発生する振動について,車体に伝え難くする効果も確認しています。

図4 床面上下加速度PSD(付加質量分散設置条件)

(ΔLTは乗り心地レベルの改善量を示す)

図5 床面上下加速度PSD(付加質量集中設置条件)

(ΔLTは乗り心地レベルの改善量を示す)

5 おわりに

提案する手法は煩雑な固有振動数や減衰比の調整なしに,広い周波数範囲で車体上下振動を低減することを特徴としています。今回の試験より,新幹線車両でも振動低減効果が得られることや,分散と集中の2つの設置および質量条件に対しても有効であることが確認できました。既存の床下機器を高減衰部材で弾性支持することによって,車体曲げ振動への制振効果が期待されますが,現車への適用に向けては,加減速や曲線通過時などを含め,様々な走行条件に対する調査が必要となります。そのため,引き続き提案手法の検証を進めるとともに,実用性の向上についても検討していきたいと考えています。

(車両構造技術研究部 車両振動 副主任研究員 相田 健一郎)

[研究&開発] 一本リンクに作用する牽引力からブレーキ性能を評価する

1 はじめに

鉄道車両のブレーキ性能は,車輪回転速度を演算して得られる停止距離や減速度を基に評価されます。しかし,雨天時のようなレール湿潤条件下でブレーキ性能が低下する要因には,レール/車輪間の粘着係数の低下に加え,ブレーキ材の摩擦係数や滑走制御などが複雑に影響するため,速度波形のみからその要因を特定するのは困難な場合があります。このとき,実際に得られているブレーキ力,すなわち,レール/車輪間の接線力を走行中に直接測ることができれば,粘着係数やその他の影響度合を定量的に把握することが可能となります。

そこで,台車牽引装置のひとつである一本リンクに作用する力を用いて,台車毎のブレーキ力を精度良く測定する手法を考案し,在来線車両および新幹線車両を用いた走行試験によりその有効性を確認しました。

2 一本リンク牽引力を用いた手法

従来の手法では,予め定置にて基礎ブレーキ装置の腕部や制輪子吊りに歪ゲージを貼り付け,制輪子に垂直方向の静荷重を負荷した際に発生する歪量との関係を求めておきます。次に走行試験にてブレーキ中の歪量を測定し,定置の結果からブレーキ力(空気ブレーキによる摩擦力)を求めていました。

この手法の長所は,1輪もしくは1軸でのブレーキ力が求まることですが,一方で,事前に基礎ブレーキ装置を台車から外して較正する必要があること,歪ゲージ施工量が多く,試験期間内での工程管理が難しいこと,空気ブレーキ時の測定に限られること,走行振動や押付力成分が外乱として不定に含まれること,さらに編成ブレーキや滑走制御を伴う連続的現象を扱えないことなどの短所がありました。

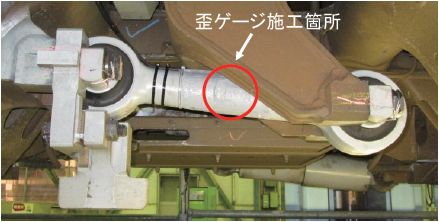

近年の鉄道車両は軽量化が図られ,空気ばね式ボルスタレス台車が主流になっています。これは,車体と台車枠の間を許容変位の大きな空気ばねで直結し,駆動力および制動力を牽引装置で伝達する方式で,そのひとつに一本リンク方式があります。そこで,従来手法における短所の解決策として,一本リンクに作用する牽引力によって生じる歪量からブレーキ力を測定する新たな手法を考案しました(図1)。

本手法は在姿状態での仮設が容易で,編成ブレーキ中の各台車に働くブレーキ力(電気ブレーキと空気ブレーキ)は高い精度での測定が可能となる特長があります。

図1 測定用一本リンク

(1)電制力を用いた荷重較正

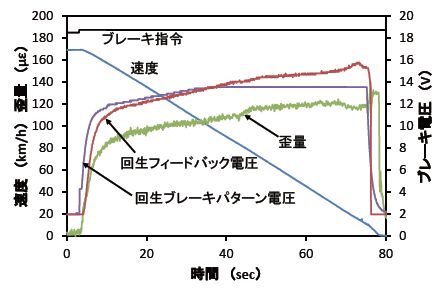

動台車(電動車)のブレーキ制御装置や主変換装置から得られるブレーキ情報は,速度,ノッチ,回生ブレーキパターン電圧,回生フィードバック電圧,モータ電流,空制減算指令電圧,BC圧,必要ブレーキ力などがあります。このうち図2より,回生フィードバック電圧と歪量は高い相関性があるので,歪量は回生フィードバック電圧から換算可能な電気ブレーキ力(電制力)で較正することができます。

(2)床上前後加速度を用いた荷重較正

従台車(付随車)の場合は空気ブレーキが作用し,その摩擦力は指令となるBC圧に対して変動するため,これらの比例関係は成り立ちません。そこで,一本リンクに発生する歪量と床上前後加速度が比例関係であるので,歪量は床上前後加速度で較正することができます。

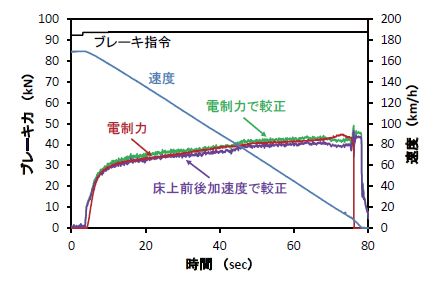

(1)と(2)の手法による較正結果を図3に示します。歪量を電気ブレーキ力で較正したブレーキ力と歪量を床上前後加速度で較正したブレーキ力は,良く一致しています。

図2 各種ブレーキ情報と歪量の測定例

図3 各較正手法の比較

3 一本リンク牽引力を用いたブレーキ性能の評価

(1)在来線車両

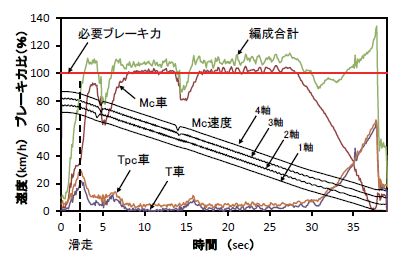

3両編成(1M2T)の在来線車両を用いた走行試験で評価を行いました。レール乾燥条件における編成合計のブレーキ力は,必要ブレーキ力(100%)を満足しました。雨天時にレール/車輪間の粘着係数が低下してMc車が滑走した電制常用3ノッチの測定結果を図4に示します。Mc車(動台車)は滑走を検知して電制力を絞り込むと同時に,空制減算指令をT車系ブレーキ制御装置へ送ります。これを受けてT車系(従台車)は直ちに空気ブレーキを立ち上げてMc車のブレーキ力不足分を補う制御が行われています。編成の合計ブレーキ力は,Mc車の滑走発生とその制御により低下し,必要ブレーキ力に対して増減を繰り返していますが,ブレーキ距離の延伸率は約10%に抑えられており,編成としてのブレーキ性能に問題はありません。

(2)新幹線車両

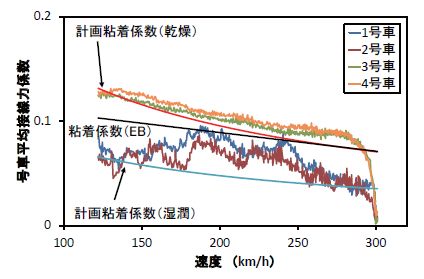

8両編成(8M)の新幹線車両を用いた走行試験においても評価を行いました。測定対象は,従来から滑走回数が多いとされる先頭1号車から4号車とし,初速度300km/hから120km/hまでの非常ブレーキ(EB)を扱いました。なお,非常ブレーキでは,先頭軸に搭載しているセラミック噴射装置から増粘着用のアルミナ粒子が1分間噴射される仕組みとなっています。散水ノズルは先頭から2軸目および6軸目に取り付け,1輪あたり毎分5.5.の散水を行って雨天を模擬しました。

ブレーキ性能の評価は,各時刻のブレーキ力から各号車平均の接線力係数を求める方法を採用し,粘着係数の計画値や設定減速度との比較を容易にしました。

乾燥レールにセラミック噴射有の現行条件では,いずれの号車も非常ブレーキ(EB)に必要な接線力係数を満足しました。湿潤レールにセラミック噴射無の条件では,1号車および2号車に連続滑走が生じて湿潤時の計画粘着係数付近まで低下することが分かりました(図5)。なお,こうした傾向にはレール/車輪間の低粘着状態に加えて滑走再粘着制御も影響していますが,ブレーキ距離の延伸率は約2%に抑えられ,編成としてのブレーキ性能に問題はありません。

さらに,湿潤レールにセラミック噴射有の条件では,接線力係数が回復して滑走の発生が抑制されるなど,セラミック噴射装置の増粘着効果が定量的に示されました。

図4 ブレーキ力の測定結果(電制3ノッチ)

図5 接線力係数の測定結果(湿潤,セラ無)

4 おわりに

実車両の走行試験により,一本リンク牽引力を用いたブレーキ性能評価手法の有効性を確認しました。本手法は,測定に関わる準備作業量を軽減しながら,電気ブレーキあるいは空気ブレーキを問わず,高い精度でブレーキ力の測定と評価が可能です。

これにより,速度やレール環境条件,制御特性などの影響を受けて複雑な現象となる粘着ブレーキ性能について,従来の粘着係数測定作業を行わずに,現象の把握や性能評価,さらにはブレーキ負担率の適正化が図れると考えています。今後は,降雨や降積雪時におけるブレーキ力のデータを蓄積して高精度化を図っていく予定です。

(車両制御技術研究部 ブレーキ制御 主任研究員 嵯峨 信一)

[研究&開発] 台車旋回性能試験装置の概要

1 はじめに

車両が曲線や分岐器を通過する際には,台車が曲線に沿って旋回し,車体-台車間にボギー角(車体と台車間の相対ヨー回転角度)が生じます。この時,枕ばねやダンパ類などからは台車旋回に抵抗する力が発生します。これらの力により構成される,台車中心軸周りのヨー回転モーメント(台車旋回抵抗モーメント)は,曲線通過時の先頭軸外軌側横圧を増大させます。そのため,曲線通過時の走行安全性を考える上では,台車旋回抵抗モーメントを精度よく把握することが重要です。

そこで,台車を車両に装着した状態で台車旋回抵抗モーメントを直接測定することができる台車旋回性能試験装置を開発しました。本稿では,本装置の概要,本装置を用いた試験結果の例,ならびに試験結果の走行安全性評価への活用例について紹介します。

2 台車旋回性能試験装置の開発

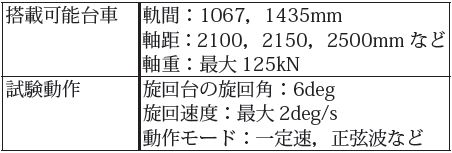

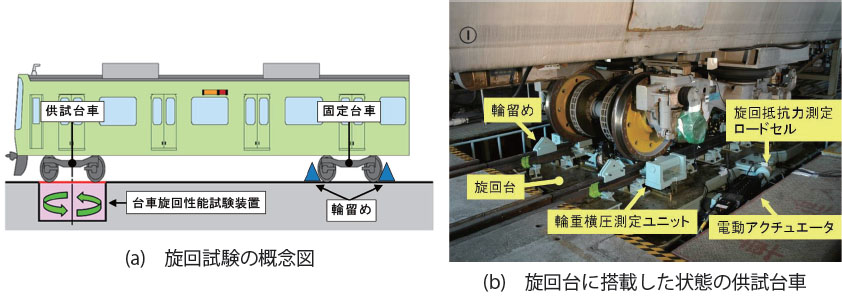

製作した台車旋回性能試験装置の主な仕様を表1に,試験の概観を図1に示します。

本装置では,一車両中の片方の台車を旋回台の直上に載せ,他方の台車は旋回台外のレールに固定して設置して試験を実施します(図1(a))。旋回台は支持台上に,円弧状のリニアガイドを介して設置されており,旋回軸を中心にスムーズに回転する機構となっています。旋回台には負荷に応じて1本または2本の電動アクチュエータを取付け,これにより旋回力を発生させます。このアクチュエータを制御することにより,表1に示した速度,角度の範囲内で一定速度や正弦波での旋回を可能としています。これにより,多様な旋回パターン下での台車旋回抵抗モーメント測定(ヨーロッパの車両試験規格にも対応)や,台車単体の慣性半径測定などが可能です(図1(b))。

台車旋回抵抗モーメントは,アクチュエータ先端に設置したロードセルで検出した試験時のアクチュエータ力を換算することで求めます。各車輪位置には輪重相当の垂直荷重,横圧相当の水平荷重を測定できる輪重・横圧測定ユニットが配置されており,台車旋回に起因する輪重・横圧の変化を測定できます。これにより台車旋回が輪重や横圧へ及ぼす影響を調査できます。その他,別途センサを設置することで台車旋回時の台車変位や空気ばね作用力なども同時計測が可能です。

- 表1 装置の主な仕様

図1 旋回試験の概観

3 台車旋回抵抗の測定

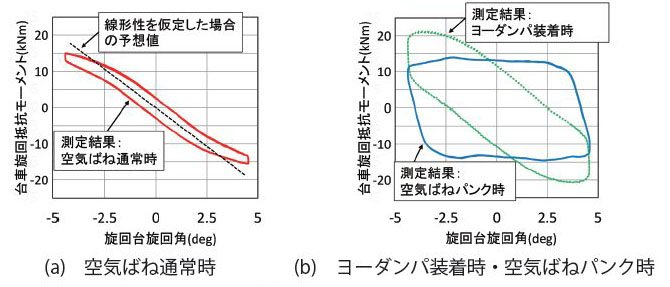

本章では在来線台車を用いた台車旋回抵抗モーメントの測定例を紹介します。旋回角±4.5degの範囲で旋回台を往復させた際に測定された台車旋回抵抗モーメントを図2に示します。試験に用いた車両においては,4degの旋回角は半径100mの急曲線走行時のボギー角に相当します。通常状態にある空気ばねを用いた場合では,図2(a)に示す通り,大変位させた時に旋回抵抗モーメントが線形から外れる現象や,空気ばね起因のヒステリシスの存在などが観察されました。また,左右動ダンパや牽引装置を着脱して試験を繰り返し実施し,その影響について調べました。その結果,左右動ダンパや牽引装置が旋回抵抗モーメントに及ぼす影響は小さく,また,同時測定を行った空気ばね発生力から算出されるモーメントと旋回抵抗モーメントがほぼ同等であったことから,この時の旋回抵抗モーメントはほぼ空気ばねにより決定されることがわかりました。また,図2(b)に示す通り,ヨーダンパを装着した際には,ヨーダンパの減衰力により旋回速度に応じた大きさの旋回抵抗モーメントが空気ばね起因のものに上乗せされて発生することも確認しました。さらに,ヨーダンパ非装着状態で空気ばねをパンクさせた場合には旋回中に常時15kNm程度の大きな旋回抵抗モーメントが観察されました。本例のように,台車旋回性能試験装置により,台車条件の違いによる台車旋回抵抗の差異を定量的に測定することができます。

また,予め諸元が調査されている台車を単体で旋回台に搭載し,正弦波旋回をした際に発生する台車慣性モーメントを測定し,慣性半径を算出しました。その結果,設計慣性半径1.13mに対して,測定慣性半径は1.17mであり,本手法により高精度な台車慣性半径測定が可能であることを確認しました。

図2 台車旋回抵抗モーメントの測定例

4 測定結果の活用例

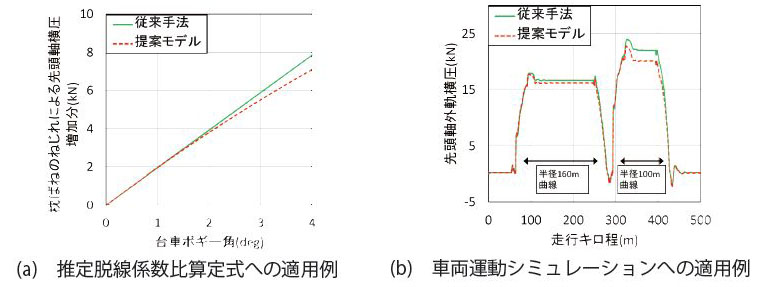

試験により得られた旋回抵抗モーメントの特性を基に,供試台車の旋回抵抗モデルを提案しました。このモデルを,急曲線・低速走行時の走行安全性評価に用いられる推定脱線係数比算定式,ならびに急曲線走行時の車両運動シミュレーションに対して適用した例を紹介します。ここで,前者では,枕ばねのねじれによる先頭軸の横圧増加分を計算している部分に,後者では,車両が半径160mと半径100mの曲線が連続する区間を走行する際の先頭軸外軌側横圧を算出する際の枕ばね力モデルに,それぞれ提案モデルを適用しました。提案モデルを適用した例と従来の計算方法との比較を図3(a), (b)に示します。どちらについても,急曲線走行時のように,大きなボギー角を取る場合に従来手法との違いが現れることが確認できます。

本例のように,旋回試験で得られた結果を用いることで,急曲線走行時の車両挙動に対する理解を深め,走行安全性向上のための研究に活用します。

図3 提案した旋回抵抗モデルの測定例

5 おわりに

台車旋回性能試験装置を用いて,定置試験により台車の旋回性能を評価できるようになりました。本稿では,在来線台車の旋回試験を行い,得られた結果を急曲線走行時のシミュレーションなどに適用した例を紹介しました。引き続き,本装置で得られる結果により,シミュレーション精度向上を図るとともに,急曲線走行時の走行安全性向上のための研究に活用します。

この他にも,本装置では新しく開発した台車の旋回性能を知るための基礎試験や,台車部品の旋回性能への影響調査,また海外の輸出を見込む車両の旋回性能試験も実施できます。これらを通じて,台車性能向上に寄与していきたいと考えています。

(鉄道力学研究部 車両力学 研究員 田中 隆之)