[クローズアップ] 水素エネルギーの将来

2015 年5 月車両制御技術研究部に新しい研究室ができました。その名も「水素・エネルギー」です。鉄道のエネルギー活用に関する研究開発を統括的に見通すグループの設置という,質量の軽い水素を扱う我々に重たい責務が与えられました。

1 水素エネルギーとは?

英語表記はHydrogen/Sustainable Energy Systemsです。ということで,必ずしも水素だけを扱うということではありません。実際に水素は井戸から湧き出してくるわけではないので,何らかの一次エネルギーから水素を作り出して利用します。例えば,天然ガス→水素→電力→車両の運動エネルギーといったエネルギー変換を何度も繰り返します。これらエネルギーの流れを全体的に把握することが重要です。

2 水素はエコか?

そもそもエコロジーとは何かという根本的な問題もありますが,一般的には地球環境に与える影響が少ない活動と思ってよいでしょう。

現在の人1人の活動に伴うエネルギーは,体重が30トン以上もある恐竜個体の消費エネルギーよりも大きいと言われています。特に産業革命以降,CO2の排出量はウナギ上りです。

水素と酸素を化学反応させてエネルギーを取り出すと出てくるのは水蒸気です。このため水素エンジンや燃料電池はCO2を掃き出さないと思われがちです。

たしかに水素エンジンや燃料電池からはCO2が出てきませんが,天然ガスから水素を作る過程でCO2が発生します。太陽電池で発電して水電解すればCO2が出ないという人もいますが,太陽電池を作る過程でCO2が発生します。原子力発電ですら核燃料の濃縮過程などでCO2が発生します。唯一CO2を吸収するのは光合成すなわちバイオマスのみです。

ですから,水素を使ったからといってすぐにエコロジーとは言えません。ただし,再生可能エネルギーからであれば,石油よりもCO2の排出量は格段に少なくなると予想されますし,一次エネルギーの多様化という観点からみると水素は有望です。

図1 燃料電池電車は究極の電車になりうるか?

(試験車両:R291)

3 水素は安全か?

20世紀三大事故というのがあります。タイタニック号の沈没,ヒンデンブルク号炎上(1937年にアメリカのニュージャージ州で発生した飛行船の爆発事故),チャレンジャー号爆発です。死傷者の数とかではなく社会的なインパクトの大きさで語られています。直接の事故原因ではないですが,ヒンデンブルク号もチャレンジャー号も大量の水素を搭載しています。このため,水素=爆発=危険の図式が人々の脳裏に埋め込まれてしまいました。残念なことに,飛行船は浮くための動力が必要ないため最もエコな航空機だったのですが。

特にヒンデンブルク号の炎上は人類のトラウマになってしまったと言ってもいいでしょう。もっとも飛行船の事故の大多数は天候不良によるものですし,ヘリウムによるものも墜落しています。

現在は,水素タンクの安全性や爆発の危険を回避する方法が開発されており,液体燃料よりも安全と言われています。特に水素センサは感度がよく,危険領域に達する前に確実に漏えいを検知することができます。

水素=危険を人々の脳裏から払しょくすることは不可能ですので,いわゆる科学的知見に基づくリスクマネージメントで水素エネルギーを浸透させていくことが重要です。

とまあ,難しい話もありますが,まずは水素エネルギー社会を目指して頑張りたいと思います。

図2 最もエコな航空機(ツェッペリン伯号(模型))

(車両制御技術研究部 水素・エネルギー 室長 長谷川 均)

[研究&開発] 貨車用シリコン緩衝器の開発

1 はじめに

車両構造技術研究部では,前後衝動や自連力の低減を目的としたシリコン緩衝器を開発すると共に,実用化を進めています。ここでは,その概要をご紹介します。

2 シリコン緩衝器の歴史

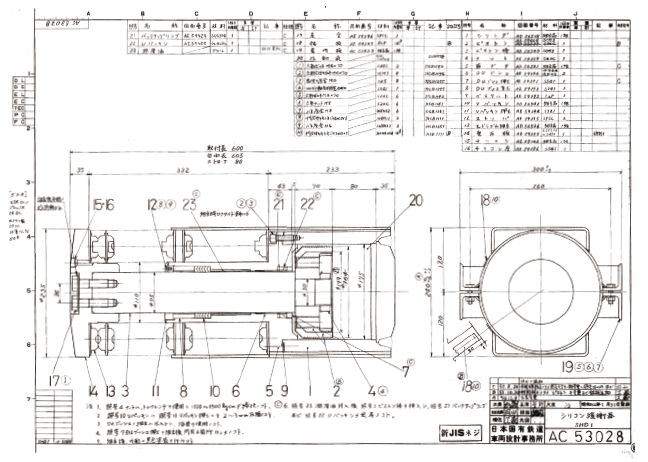

シリコン緩衝器の研究,試作には旧国鉄が昭和44年度から着手し,昭和49年には緩急車向けのSHD1形(図1),昭和57年には急勾配区間で運用される補助機関車向けのSHD93形(図2)がそれぞれ量産化されました。著大な自連力や前後衝動を抑えるため,これらには緩衝ゴムと並列に粘性抵抗要素が配置され,エネルギー吸収性能が向上されています。同種のものとして既に大物車などに採用されている油圧緩衝器がありましたが,構造が複雑で低粘度の作動油が漏れ易く保守上の課題がありました。

図1の通り,粘性抵抗要素はシリコンゴムを充填したシリンダと片ロッドのピストンで構成されるシンプルな構造です。高粘度のシリコンゴムは漏れ難いため,油圧緩衝器に比べて保守性や耐久性が向上しました。一方,シリコンゴムは複雑な流動特性を有し,これがピストンとシリンダの隙間を通過する際の剪断応力と圧力損失で生じる抵抗力の定式化に難点がありました。

図2は,先述の補助機関車で約30年使用したSHD93を昨年12月に分解,調査した際のものです。この調査は,日本貨物鉄道株式会社殿と株式会社日本製鋼所殿にご協力頂き,後述する新しい開発器の保守体制構築に資する情報収集のため実施しました。調査の結果,ピストンとシリンダの摺動部品やシリコンゴムに性能上問題となる損耗や劣化は認められませんでした。

図1 SHD1形シリコン緩衝器の組立図面

図2 SHD93形シリコン緩衝器の外観(上)と分解状況(下)

3 新しい貨車用シリコン緩衝器の開発

3. 1 開発器の構造と特徴

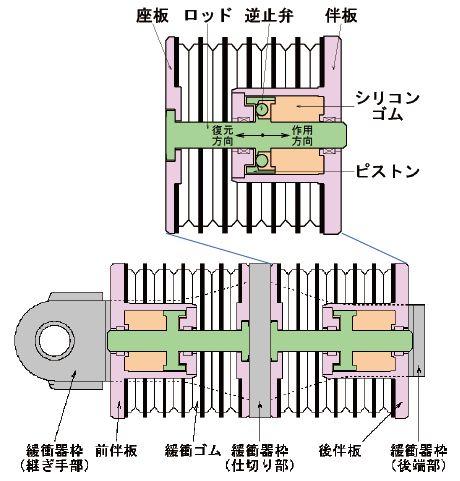

平成19年度から,連結器遊間の衝撃などにより比較的頻繁に生じる前後衝動を低減するコンテナ車向けのシリコン緩衝器(図3)を開発してきました。同器は引張,圧縮用の2組の緩衝ゴムを有し,お互いの組み付け余圧を相殺することにより初圧のない柔らかな特性を実現しています。旅客車では主流となったこうした構造を貨車に適用するため,粘性抵抗要素を緩衝ゴムに内蔵しました(図4)。負荷される衝撃の大きさに応じてこれが相殺した初圧(約98kN)程度までの抵抗力を発生することで,従来のゴム緩衝器並みの衝撃吸収性能を確保しています。なお,本器の取付長は現行ゴム緩衝器と同じで,車両を改造することなく取り付け可能です。

この開発器は,以下の点で先に述べた国鉄時代のものと異なります。まず,エネルギー吸収性能に占める粘性抵抗要素の割合が最大25%程度に止まります。これは,初圧を0にした分を補うことに特化しているからです。次に,シリコンゴムの充填率を上げて緩衝器変位が小さい領域から粘性要素の抵抗力を得るため,シリンダの内容積が変化しない両ロッドのピストンを採用しています。また,緩衝ゴムの復元をシリコンゴムの流動抵抗が妨げないよう,ピストンに逆止弁を設けました。

図3 開発器外観

図4 開発器の構造(上:緩衝ユニット,下:組立品)

3. 2 開発器の適用効果

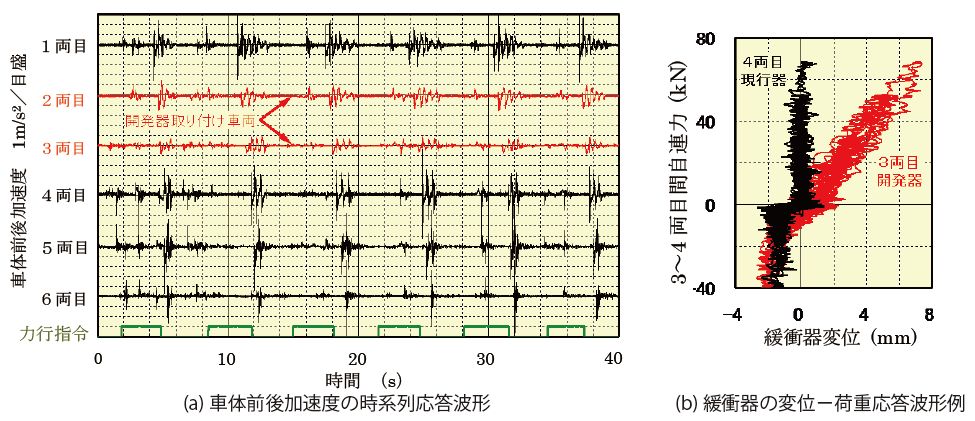

機関車がコンテナ車6両を牽引する条件で,開発器の適用効果を確認した例を図5に示します。機関車が概ね3秒周期で力行ON⇔OFF繰り返した際,各車の車体前後加速度波形には力行指令が切れるタイミングで衝撃加速度の伝播(1→6両目)が見られ,振幅は開発器を取り付けた2,3両目が常に他車より小さくなりました(図5(a))。このとき,同じ連結部(3~4両目)で現行器と開発器の変位-荷重応答波形を比べてみました(図5(b))。すると,60kN程度以下の自連力で初圧のある現行器がほとんど動かないのに対し,開発器は圧縮2㎜~引張6㎜の範囲を柔軟に往復して衝撃を和らげています。

この開発器については,この他にも強い衝撃の負荷試験や,1,000tを超える長大貨物列車へ適用する場合の応答解析による性能評価などを行い,実用化の目途を得ました。

図5 車体前後加速度の低減効果

(機関車+コンテナ車×6両,力行4ノッチを概ね3秒周期でON⇔OFF)

4 今後の展開

新たに開発した貨車用のシリコン緩衝器については,長期耐久試験を継続しながら,実用化を進めます。一方,日本貨物鉄道株式会社殿が平成24 年度から量産されている新しい補助機関車に,同器の構造を応用したシリコン緩衝器が採用されています。

今後は,これらのシリコン緩衝器について保守体制を構築すると共に,旅客車への応用を検討していきたいと考えています。

(車両構造技術研究部 部長 早勢 剛)

[研究&開発] インバータ駆動誘導電動機の高効率化

1 はじめに

電車の消費電力量低減は電力コスト削減や地球環境問題への取り組み等の観点から重要です。力行と回生を頻繁に行う通勤電車では,主電動機の損失が消費電力量に占める割合が高く,主電動機の高効率化が重要になります。そこで,鉄道総研では電車の主電動機として広く用いられているインバータ駆動誘導電動機の高効率化を目指して研究開発を行いました。

2 主電動機本体の高効率化

まず,主電動機本体の設計により効率を向上する方法の研究開発を行いました。この研究開発では,様々な高効率化方法の効果を評価するため,それらの方法を適用して高効率化した主電動機を試作するとともに,定置試験と磁界解析により損失の評価と分析を行いました。試作機は,既存の誘導電動機(従来機)を基にして,その寸法や基本性能は同等に保ちながら高効率化を図った設計にしました。

試作機では,まず,従来の設計技術の範囲で高効率化を図りました。具体的には,回転子導体,鉄心,固定子巻線について,低損失な材料を使用しました。また,インバータ容量の低減よりも主電動機効率の向上を優先し,従来機に比べて固定子巻線の巻回数を減らした設計にしました。さらに,高効率化を前提として冷却風量を減らすように冷却構造を設計して,通風に伴う損失を低減しました。

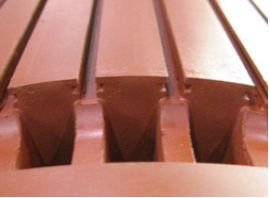

加えて,本試作機では,損失を低減するために開発した新構造回転子を採用しています。この新構造回転子は,固定子スロットによる磁場の乱れの影響で導体表面に電流が流れて発生する損失(高調波二次銅損)の低減を目的とした構造で,固定子スロットの影響を受けやすい回転子表面付近に導体を配置しないように鉄心形状を工夫しています(図1)。この構造では,回転子表面の溝状の空間が広くなるため,その部分が冷却流路として機能するという副次的な利点もあります。

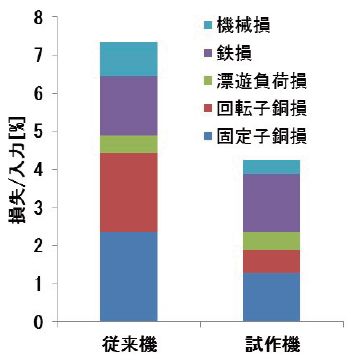

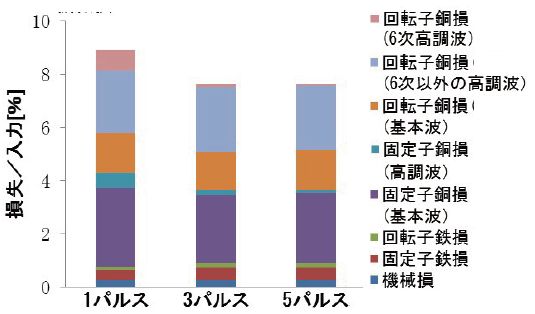

定置試験結果を基にして定格出力における従来機と試作機の損失率(損失を入力で割った値)を評価した結果を図2に示します。図2によると試作機の損失率は従来機の約7%から約3%低減し,約4%となっています。つまり,試作機の効率は約96%であるという結果が得られました。なお,これらの研究開発の一部は国庫補助を受けて実施しました。

図1 試作機の回転子スロット部

図2 定格点における損失の比較

3 省エネ効果の評価

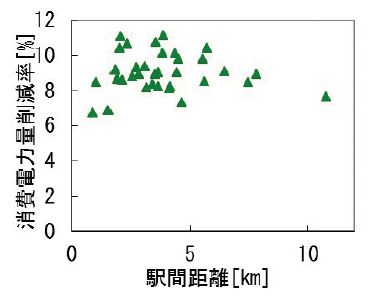

次に,開発した高効率誘導電動機の省エネ効果を評価するため,走行シミュレーションを実施しました。走行シミュレーションでは,ある在来線電車を想定し,従来機を搭載した場合と試作機を搭載した場合のそれぞれについて消費電力量を計算して,それらを比較することで消費電力量の低減効果を検証しました。なお,従来機と試作機とでは冷却ファン等も異なるため機械損が異なります。主電動機の機械損は走行抵抗に含まれるため,走行シミュレーションの計算モデルを作成する際には,従来機の場合と試作機の場合についてそれぞれ走行抵抗式を導出して計算に用いました。駅間毎の消費電力量の計算結果を基に,従来機を基準として消費電力量削減率を計算して,駅間距離に対してプロットしたものを図3に示します。駅間毎の消費電力量の削減率は6%~11%で,この路線を走行した際の全消費を計算した場合の削減率は9%でした。

図3 消費電力量削減率計算結果

4 インバータ波形の最適化

以上は誘導電動機本体の設計による高効率化です。一方,誘導電動機はインバータから電源を供給していますが,そのインバータの電圧波形を工夫することで誘導電動機の効率を更に向上できる可能性もあります。

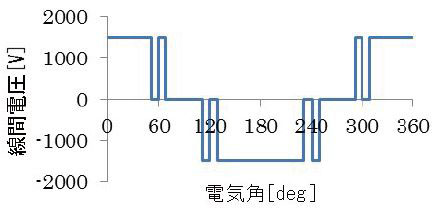

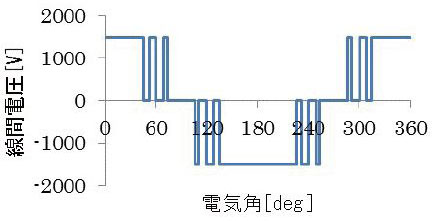

電車用のインバータでは電圧が低い低速域ではPWM(パルス幅変調)波形が用いられ,高い電圧が必要な中高速域では,1パルス波形(矩形波通電)で駆動されるのが一般的です。1パルス波形はインバータのスイッチング回数を最小限にできるため,スイッチング損失を小さく出来る利点があります。また,インバータ出力電圧を最大にできる利点もあります。そのため,インバータの小形化が大きな課題であった初期のインバータ車両の頃から現在まで使用され続けています。しかし,1パルス波形では出力電圧波形に多くの低次高調波成分が含まれるため,電流波形にはそれに対応する高調波成分が含まれていて,誘導電動機で付加的な損失が発生します。そのため,パルス数を増やして電圧波形を変更することで,高調波成分を低減して誘導電動機内で発生する損失を低減できる可能性があります。そこで,鉄道総研では,3パルスと5パルスの波形について,損失を低減しながら出力電圧はなるべく大きくできるように波形を最適化する研究を行いました。その結果得られた波形を図4,図5に示します。

これらの波形の効果を確認するため,低損失材料を用いた主電動機を定格点で運転した場合を対象にして磁界解析を行い,主電動機の損失とインバータの損失を評価しました。その結果,これらの波形を用いることにより,主電動機内で発生する損失を1パルス波形に対して約1割低減できることが分かりました(図6)。

その一方で,出力電圧の低下については,基本波成分の低下を1パルス波形の3%程度に抑えることができました。また,インバータの損失は1パルス波形とほとんど変わらないことが確認されました。これらの結果,提案波形は,主電動機の出力低下やインバータの放熱量増大等の実用上の問題を起こすことなく,効果的に損失を低減できることが分かりました。波形の最適化は大幅な損失低減を期待できるものではありませんが,インバータのスイッチングのタイミングを変更するだけで損失を低減できる方法であるため,ハードウエアの大規模な変更を行う必要が無く,導入コストが低い利点があります。

そのため,今後,このような波形の改善が普及し,さらなる省エネルギー化が進むことが期待されます。

-

図4 3パルス電圧波形

図5 5パルス電圧波形

図6 主電動機損失計算結果

参考文献

1)近藤稔,宮部実,真鍋慎一:「走行シミュレーションによる高効率誘導電動機の消費電力量評価」,鉄道総研報告,Vol.27,No.12,pp.47-52,2013

2)近藤稔,宮部実:「インバータ電圧波形の改良による駆動システムの効率向上」,鉄道総研報告,Vol.29,No.2,pp.11-16,2015

(車両制御技術研究部 動力システム 主任研究員 近藤 稔)

[研究&開発] 車両床下流れを考慮した台車部空力騒音の評価手法

1 はじめに

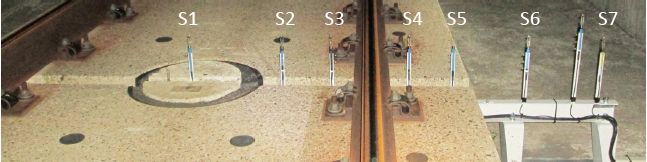

高速で走行する新幹線から発生する騒音の低減は沿線環境の保全や今後の更なる高速化の観点から重要な課題です。最近の研究成果から,新幹線沿線における騒音を低減するためには,車両下部音の低減が重要であることが分かってきています。新幹線の車両下部音は主に転動音と空力音から構成されていますが,このうち空力音の定量的な推定を行うためには,その発生と密接に関連する車両下部の流れ場(以下,床下流れ)を正しく把握する必要があります。特に車両下部の中で台車部は流れを乱す要因となる不整部が多く,主たる騒音源の一つと考えられます。車両通過に伴う床下流れは,上下方向だけでなくまくらぎ方向にも流速分布をもつと予想されます。そこで本研究では,まず車両床下の流速データを取得するために,まくらぎ方向に複数の熱線流速計を設置し,まくらぎ方向の流速分布を測定しました1)。得られた結果から,新幹線車両の床下流速に関して,まくらぎ方向の分布の特性を明らかにしました。さらに,得られた流速分布の測定結果をもとにして,風洞試験により台車部から発生する空力音を精度良く推定する手法を提案しました。その結果を紹介します。なお,本稿では,流速は列車長手方向の成分を指すこととします。

2 現地試験での流速測定

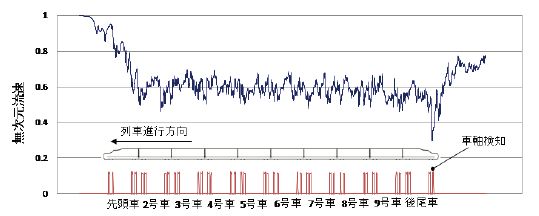

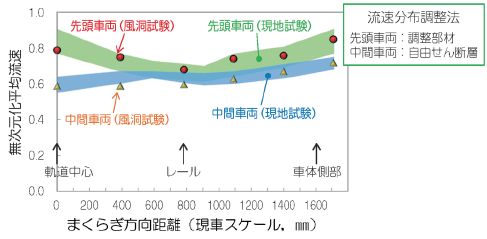

現車を対象とした車両下部の流速分布測定について説明します。本測定では,新幹線のスラブ区間において,図1に示す通りレール高さに合わせて7台の熱線流速計をまくらぎ方向に配置し,新幹線車両通過時の列車長手方向流速成分のまくらぎ方向における流速分布の測定を行いました。10両編成列車の通過に伴い誘起される車両床下流速の一例を図2に示します(軌道中心位置に設置した熱線流速計の出力波形)。縦軸は,熱線流速計で検出した流速を列車速度で無次元化し,車上側からみた無次元流速として示しています。先頭部から2号車にかけて,流速が急激に低くなり,その後ほぼ一定の流速となります。そして,後尾車両通過時に最も低い流速が観測されました。列車長手方向流速のまくらぎ方向の分布については,先頭車両付近と編成中の中央付近の車両(以下,中間車両)では流速分布の傾向が大きく異なること,中間車両においてはまくらぎ方向全域の平均流速が列車速度の60%~70%程度になっていることがわかりました。

図1 熱線流速計の配置状況

図2 新幹線通過時の軌道中心位置に設置した熱線流速計の出力波形

(車両からみた流速;流速0→車両に対して流れが静止している状態)

3 風洞試験による台車部空力音の評価法

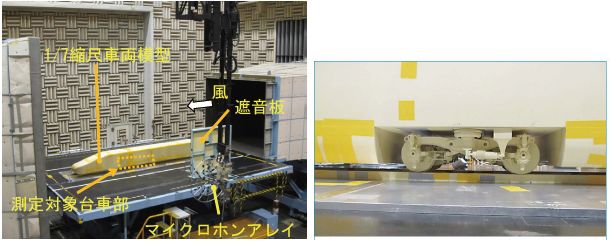

鉄道総研では,空力音の特性を調べるための実験施設として大型の低騒音風洞を所有しています。この設備を活用して,実際の走行車両での流れ場を忠実に再現し,発生する騒音を測定すれば,実際の走行車両での台車部から発生する空力音を精度よく評価することができます。実際の風洞試験の様子を図3に示します。無響室の中に設置されたノズルから気流が噴き出されます。その気流中に車両模型(1/7縮尺)を設置します。車両模型の下部には,実際の台車を精密に模擬した台車模型を設置しています(図3右図)。この走行車両の台車部における流れ場を風洞で再現する実験方法として,風洞ノズルの自由せん断層(静止している空間に噴流が噴出される場合に,その境界で発生する速度変化領域を指します。)を活用する方法(方法①),および車両下部に流速調整部材を設ける方法(方法②)を開発しました。この際,流速分布の調整部材によって生じる音を極力小さくするように配慮しました。2つの方法により得られた台車部周りにおける流速分布を図4に示します。中間車両での流れ場は方法①,先頭車両での流れ場は方法②を用いて再現しています。また,図中に示した網掛けの範囲は現地試験で得られた平均流速のばらつきを示しています。今回開発した調整法により,現地試験で得られた流速分布を再現できていることが分かります。

これらの流速分布調整法を用いて,台車部から発生する騒音の測定を行いました。今回の風洞試験においては,台車部で生じた空力音のみを抽出することで精度の高い測定を行うため,二次元マイクロホンアレイ(複数のマイクロホンを平面的に配列することで,音の発生位置を調べることができる装置)を用いた測定を行いました。このマイクロホンアレイは,鋭い指向特性を持ち,台車部周りから発生する空力音を精度よく測定することができます。ただし,無指向性マイクロホンによる測定値に換算するためには,マイクロホンアレイの指向特性を考慮した補正を行う必要があります。ここでは,この補正値を実験的に求める方法を提案しています。

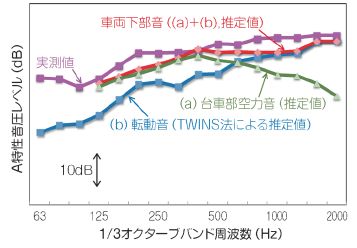

本推定手法の妥当性を評価するため,現地試験で測定された値との比較を行いました。現地試験測定結果には,新幹線のレール近傍における騒音測定結果を用いました。ここでは,中間車両(先頭車両から5両目)の台車部空力音の推定結果を図5に示します。今回の評価手法による台車部空力音と,これまで報告されている転動音の推定値を合計した車両下部の推定結果が実測結果とよく一致していることが確認できます。また,500Hz帯以下の低い周波数帯域では,台車部空力騒音の寄与が大きいことがわかりました。

図3 風洞試験による台車部空力騒音測定の様子

図4 風洞試験における台車部流入箇所での流速分布模擬結果

(車両からみた流速)

図5 車両下部音に対する音源寄与度

(風洞試験による推定結果と現地試験結果との比較)

4 おわりに

今回,風洞試験による台車部空力騒音の評価手法を開発し,その妥当性を示しました。新幹線車両の更なる高速化に向けて台車部空力騒音の低減化を図る試みは今後ますます重要となっていくことが予想されます。本手法により,騒音発生メカニズムの解明や騒音低減効果の評価を進めていきたいと考えています。

参考文献

1)岩﨑誠,井門敦志,山崎展博,宇田東樹,若林雄介:「新幹線車両の床下流れの特性」,鉄道総研報告,Vol.29, No.5, pp.11-16,2015

(環境工学研究部 騒音解析 主任研究員 山崎 展博)