[クローズアップ] 保線屋の見た「車両と軌道の相互作用」

1 保線との出会い

私は保線屋です。土木工学科を卒業して国鉄に入社し,施設系統の中では「花の建設,涙の保線」といわれた保線分野に配属となりました。保線支区長,技術研究所・軌道研究室,保線区長,技研・軌道研究室を経てJR移行を迎え,鉄道総研の職員となりました。

国鉄末期は大赤字で民営化が取りざたされる中,軌道保守費は削減され,一方,労使関係は悲劇的な状態でした。保守現場でも系統の壁は厚く,保線屋の間では「列車の攻撃から軌道を守るためには」など,「車両は軌道の敵だ」的な発言がまかり通っていました。

2 車両と軌道の相互作用

JR移行の前後は,新幹線・在来線ともに速度向上試験の連続でした。私はその多くに軌道関係の実務者として参加しましたが,試験時にはほとんど車上にいました。試験区間の「プロフィール(線路設備図)」と直近の「マヤチャート(軌道検測記録図)」を持って試験車に乗込み,計測機から吐き出される「PQチャート(輪重・横圧測定記録図)」と「動揺チャート(車体振動加速度記録図)」を注視します。何か特異な状況が発生した場合には車両屋と保線屋で「これは軌道が悪い」「いやいや車両が悪い」と議論が始まります。車両と軌道の相互作用について肌で感じる大変貴重な経験でした(写真1)。

写真1 東北新幹線240km/h 長期耐久試験中の筆者(1984 年)

3 自分のことは測れない

車両にしろ軌道にしろ,設備を良好な状態に維持するためには,まず,その状態を正確に把握することが必要です。当たり前のことですが,測定装置は自分のことは測れません。だから軌道状態(形状)は軌道検測装置を搭載した専用の保守用車(軌道検測車=通称「マヤ車」)で測られています。近年,「慣性正矢式軌道検測装置」という新技術により営業車検測が可能となりました(写真2)。

写真2 京浜東北線の営業車で試験運用中の軌道検測装置(台車横の箱)

同様に,車両状態は地上から測る方が効率的です。例えば,車両基地の出入口の地上に測定装置を設置すれば,その上を通過する車両の輪重や横圧などが一挙に測定できます。これを保線屋がやると悪者探し,いわゆる「ネズミ捕り」になってしまうので,ぜひ車両屋さん自らにお願いしたいところです。

4 鉄道システムの最適化に向けて

センサ技術やネットワーク技術の発展に伴って,さまざまな分野でICTの活用が進められています。さらに最近ではすべてのものをインターネットでつなごうというIoT(Internet of Things)が提唱されています。車両と軌道がお互いのデータを共有して相手の挙動を把握することによって,双方にメリットのある新しい技術の展開につながると思います。

鉄道は乗客の搬器(車両),運行路(軌道),運行管理(信号・ダイヤ)をすべて自前で管理している唯一の交通機関です。この利点を生かして鉄道システム全体としての最適化を目指そうではありませんか。

(専務理事 高井 秀之)

[研究&開発] 知能列車による安全性・信頼性向上

1 知能列車とは

列車の運転は運転士と機械(システム)の共同作業により安全に行われます。人間は総合的な判断力に優れ,運転時に発生する様々な障害に柔軟に対処することができますが,長時間の監視やルーチンワークをミスなく持続的に行うという点では機械の方が向いており,ATSのようなバックアップシステムにより事故を防いでいます。

このような人間と機械が協調して所要の機能を果たす系では,それぞれの長所を組み合わせる役割分担が非常に重要ですが,この方法は一意に定まるものではなく,使われる状況や技術の進歩により変化すると考えられます。例えば,軌道が外界から隔離されている新交通システムや一部の地下鉄などでは自動運転が実現されており,完全に機械の役割とするシステムが成立しています。これに対して,障害要因が外部から侵入する可能性のある一般の鉄道では,現状では運転士の注意力・判断力に頼らざるを得ません。一方,最近の技術の進歩により,自動車の衝突防止ブレーキのように自動化が困難と考えられていた機能が実現されつつあります。このような技術を取り込み,人間と機械の役割を再配分することで,系全体としての安全性を向上できると考えられます。

鉄道総研では,普通の路線における列車の運転を,人間と機械が一体のシステム(マンマシン系)と考え,センシング・判断や通信などの知能機能を向上することにより,運転士と車両の役割分担を適正化し,系全体の安全性を向上する方策を検討してきました。ここではこの仕組みのことを「知能列車」と呼び,その動作・構造について紹介します。

2 知能列車の仕組み

マンマシン系としての安全性を高めるために,以下の機能を開発目標としました。

①非常時における運転士の情報処理負荷の軽減により,冷静な判断を支援し,対応時間を短縮する。

②運転士の機能喪失を含む非常事態に対して安全に列車を停止させる。

③装置の故障徴候を監視し,致命的事態になる前に警告する。

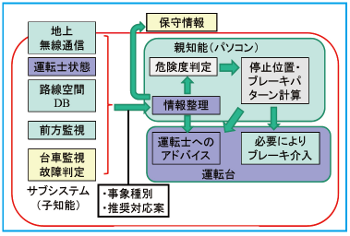

開発したシステムの構成を図1に示します。「子知能」と呼ぶサブシステムが,分担範囲を監視し,安全に影響する異常事象を検知すると,内容を親知能に報告するとともに,検出事象に対して望ましい対応方法(非常停止,減速など)を判断して親知能に申告します。

図1 知能列車の構成

ところが,子知能の判断は自分の分担範囲しか考慮しないので,列車全体として最適とは限りません。例えば,火災を検知した場合,子知能は即時停止を要求しますが,トンネルや橋梁などの避難困難区間を走行中の場合は停止できません。また,火災の場合には,配線が焼損し,同時に多数の警報が出力される可能性があります。

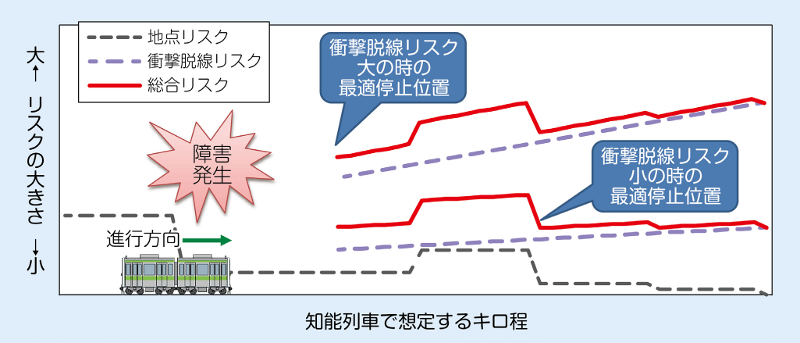

非常時において,運転士は複雑な判断をごく短時間に行うことが求められますが,このような状況では,情報を理解するための負荷が運転士の情報処理能力を超え,豊富な情報がかえって全体像の把握を妨げて,対応を遅らせることになりかねません。そこで,親知能は各子知能から入ってくる輻輳した情報を整理し,現在の状況で最も安全と考えられる運転方法・停車位置を一つに絞り込んで運転士に提示するとともに,その判断の根拠となっている異常情報を示して,今起こっていることの全体像を運転士が短時間で理解することを助けます。停車目標位置の算出は図2に示すように,異常事象発生後の走行に伴うリスクをトンネルや強風区間など主に線路の状況に依存して発生する「地点リスク」と,発生した異常事象の種別(前方障害物,機器故障など)に依存する「走行継続リスク」の2種類に分けて計算し,現在の速度で止まれる範囲で,両者の和が最も小さくなる点を停車目標位置とします。

図2 安全な停止位置の決定方法

万一運転士の反応がないときや,一刻を争う緊急事態では自動的にブレーキをかけ,安全な位置に停車させます。また,台車については車軸軸受の損傷なども監視し,故障の兆候を検出して致命的になる前に警報を出すようにしています。

3 子知能の例

子知能は基本的に独立して異常事象の監視を行っており,監視対象に合わせて追加できる構造になっています。この研究で開発したものの中から3 種類の子知能を例として示します。

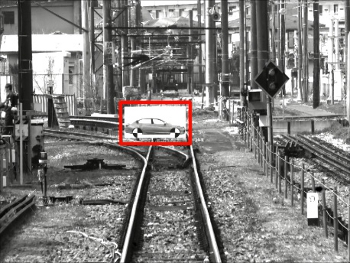

(1)前方障害物検知

これは,運転席にカメラを設置して走行中に前方を撮影し,画像処理によって線路内に侵入した障害物を検知・警告するものです。障害物がないときの運転席からの画像を基準画像として,基準画像と現在の画像との差分を障害物と認識し,レールを基準として建築限界内に障害物が侵入しているかどうかを判定します。図3に検知の様子を示します。

図3 前方障害物検知

(2)眠気度検知

運転士の顔画像を撮影し,目の開き具合や瞬きの間隔等を画像認識により求めて,運転士の眠気度を判定する装置です。眠気の程度に応じて警告や停止の処置が取られます。目に見えない赤外線を運転士の顔面に照射することで,一定の撮影条件を保っています。

(3)台車状態検知

車軸軸受の損傷や台車蛇行動など,走行安全性に直結する台車の異常を監視します。メンテナンスの利便性を考慮して,計測系の無線化を図りました。このため,マイコン,振動発電,無線通信等の機能をセンサモジュールに集約し,測定した信号をセンサモジュール内部で処理し,判定した結果を無線で車体側の装置に伝送します。

4 おわりに

運転士と機械を合わせたマンマシン系全体として走行安全性の向上を図る「知能列車」について検討内容を紹介しました。紹介した要素技術については今後も性能向上を図り,早期の実用化を目指して開発を進めていきます。また,親知能について判断の仕組みは示せたと考えていますが,具体的なルールの設定については事業者との綿密な調整が不可欠であり,事例ごとに相談させていただきたいと考えています。

(研究開発推進部 主管研究員 佐々木 君章)

[研究&開発] 脱線・衝突に対する安全性向上

1 はじめに

2010 年度から2014 年度まで実施した個別研究課題「脱線・衝突に対する安全性向上」では,現状よりもさらに脱線しにくい台車の開発,および車両衝突時の車体変形シミュレーションと乗客挙動シミュレーションを連携させ,乗客の傷害度を評価する手法の開発などに取り組みました。ここでは,後者の衝突に対する安全性向上に関する成果を紹介します。

2 列車衝突解析

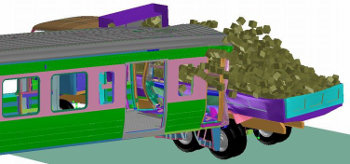

衝突事故時の車両の安全性を評価・検討する場合,衝突シナリオをどのように設定するかが重要です。本研究では,踏切に立ち往生しているダンプカーを衝突対象とし,積載物は最大積載量の土砂としました。

ダンプカーと列車の衝突解析では,列車は総重量31トンのステンレス鋼製車体の単車で,台車は重心相当位置の質点と仮定し,これらについてレール長手方向以外は運動しないものとしました。一方,ダンプカーは総重量22トン(土砂約11トン)としました。まくらぎ方向の衝突位置は,ダンプカーの荷台の中央と列車の中央が合致する位置とし,列車とダンプカーの進行方向のなす角が90度となるように配置しました。解析は衝突速度をパラメータとして,30km/hから130km/hまでの範囲で実施し,車両の前位まくらばり中央位置(客室前位),客室中央位置および後位まくらばり中央位置(客室後位)の床面における衝撃加速度波形や列車とダンプカーの接触荷重などを算出しました。

解析結果の例として,衝突速度54km/h条件での衝突後約250ms経過時の変形状況を図1に示します。同図のように,衝突により列車先頭部が変形しダンプカーの土砂が飛散しましたが,客室内に顕著な変形は見られませんでした。また,室内位置によって加速度波形は異なり,最大衝撃加速度は69~108m/s2程度でした。

図1 ダンプカーとの衝突解析例

このように列車衝突速度をパラメータとする衝突解析で得られた,客室前位,中央,後位における衝撃加速度波形を入力として,衝撃加速度波形と乗客の傷害度の関係を検証しました。

3 ロングシート着座乗客の傷害度

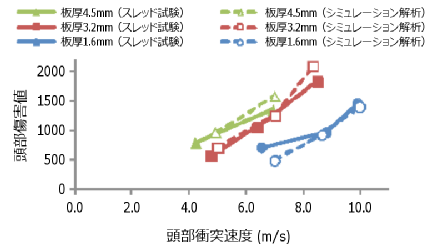

通勤型車両に多くみられるロングシートに着座している乗客のうち,仕切板から二座席分空けて着座している乗客を対象として,仕切板との衝撃試験を行いました。仕切板は,SS400鋼板製とし,厚さを1.6mm,3.2mm,4.5mmと変えて,スレッド試験(車体に見立てた台車上にシートを設置して,乗客を模擬したダミー人形を載せ,台車ごと加速あるいは減速により内装品にぶつけて乗客の衝突を模擬する試験)およびシミュレーション解析を実施し,乗客の傷害度評価を行いました。

スレッド試験では,加速度入力後,ダミー人形が仕切板側に倒れ込み,左側頭部から衝突しました。このようなスレッド試験に相当する衝突解析をMADYMO(汎用のマルチボディー解析ソフトウェア)を使用して行い(図2),試験結果と比較することにより解析精度を確認しました。

図2 ロングシート着座乗客の衝突解析

スレッド試験およびシミュレーション解析により得られた,頭部衝突速度と頭部傷害値の関係を図3に示します。同図より,試験と解析の結果は概ね一致し,データの傾向は右肩上がりとなり,板厚が同じ場合,頭部衝突速度が高いほど傷害値が高くなることが分かります。また,同程度の速度すなわち同じ入力加速度の場合,仕切板の板厚が厚くなるほど頭部傷害値が高くなることも分かります。

図3 頭部衝突速度と頭部傷害値

4 クロスシート着座乗客の傷害度

回転式クロスシートに着座している乗客に対するスレッド試験は,2人掛けのクロスシートに2人掛けの条件(以下,2C条件)と1人掛けの条件(以下,1C条件)とし,入力波形は最大加速度を137m/s2として実施しました。なお,乗客が着座しているクロスシートは車両の最前部のシート,すなわち目の前に車端の仕切り板があるシートではないとし,前のシートとの間隔は960mmとしました。また,1人掛けの場合は窓際に座ることが多いと考え,進行方向に対して右窓際にダミー人形を配置しました。

1C条件では,脚部がクロスシート背面下部に衝突し,これによりクロスシートが前傾して回転し,約163msで頭部がクロスシート背面上部に衝突しました。その後もダミー人形の進行が止まらず,クロスシートは90°以上回転しました。なお,2C条件では左右2体がほぼ同時に衝突したため,クロスシートはほとんど回転しませんでしたが,クロスシート脚部が前方へ大きく変形しました。

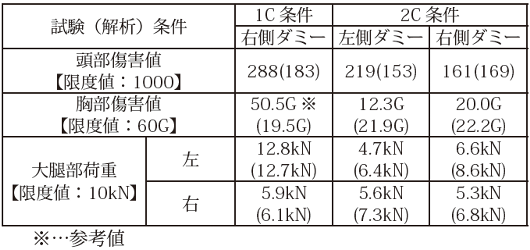

スレッド試験に相当する衝突解析を,PAM-CRASH(汎用の陽解法有限要素解析ソフトウェア)を使用して実施しました。それぞれの条件におけるダミーモデルの傷害値の試験結果を解析結果とあわせて表1に示します。

- 表1 クロスシート着座乗客の傷害値

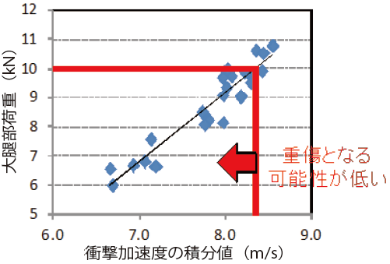

同表のとおり,1C条件における左大腿部荷重のみが試験結果12.8kN・解析結果12.7kNと限度値である10kNを超えました。一方,頭部傷害値の試験結果および解析結果は,限度値1000に対して十分小さい結果となりました。

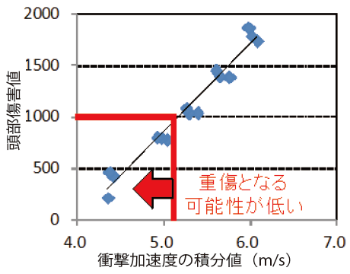

5 衝撃加速度波形と乗客傷害値の関係

車両衝突後の衝撃加速度波形を,車両の衝突時刻からロングシート着座乗客の頭部が仕切板に衝突する時刻まで積分した結果と頭部傷害値,およびクロスシート着座乗客の大腿部が前部シート背面に衝突するまで時間積分した結果と大腿部荷重との関係を図4に示します。同図より,衝撃加速度の積分値と傷害値の間には線形の関係が認められ,ロングシート着座乗客の場合は5m/s程度以下であれば頭部傷害値が限度値内に収まり,クロスシート着座乗客の場合は8m/s程度以下であれば大腿部荷重が限度値内に収まると判断されます。

-

(a)ロングシート着座乗客

(b)クロスシート着座乗客

図4 衝撃加速度の積分値と傷害値

6 おわりに

今後,乗客の傷害度を考慮した衝突シミュレーションについては,乗客の傷害度が大きくなる条件の検討などを実施していく計画です。

(車両構造技術研究部 主管研究員 石塚 弘道)

[研究&開発] 車両のエネルギー消費低減

1 はじめに

車両のエネルギー消費低減対策としては車体構体を鋼製からステンレスやアルミ化する軽量化が図られ,また,駆動システムにおいては抵抗制御+直流電動機方式からVVVFインバータ+誘導電動機方式に変遷し,回生ブレーキの有効利用が図られるなどの高効率化が行われてきました。しかし,その他の省エネ化技術の開発は費用対効果の観点から積極的には実施されませんでした。近年,地球温暖化対策として,温室ガス排出削減に関心が高まり,更なる省エネルギー対策が求められるようになってきました。この要望に応えることを目標として,2010年度からの5年間で「車両のエネルギー消費低減」に取り組み,車両のエネルギー消費を10%低減することを目指しました。

2 取り組んだ研究開発テーマ

車両のエネルギー消費低減対策の中で効果が大きい研究テーマとして「高効率誘導電動機の開発」,「車両の空気抵抗低減」,「金属系新材料および高分子材料による軽量化」,「高効率空調装置用磁気ヒートポンプ」,「省エネ運転曲線作成シミュレータ」をテーマとしてそれぞれ設定し,実施しました。

2. 1 高効率誘導電動機の開発

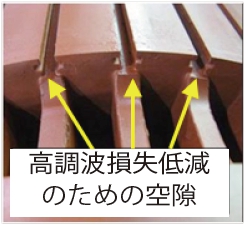

在来線電車が走行する時に発生する損失の約30%は主回路によるものですが,インバータ装置やリアクトルは十分高い効率であり,損失の殆どが主電動機で発生します。主電動機の効率は91~93%程度(誘導電動機の場合)ですが,効率が3%改善され,96%になれば,主回路での損失は20%程度(10%改善に相当)となる試算結果を得ています。以下に効率向上方法について示します。一つ目の手法は,低損失材料を使用することです。抵抗率が小さい材料を使用し,鉄心材料にはより薄い鉄心を使います。二つ目の手法は固定子巻線の変更です。従来機の巻数はインバータ装置の容量から最適な設計となっていましたが,主電動機の最適化を図る巻数とします。三つ目の手法は回転子スロット部の表面付近に発生する高調波二次銅損を低減するように,この部分を避けて導体を配置する新構造を採用しました(図1)。四つ目の手法は上記手法により従来機と比べて発熱量が低減するため,冷却ファンの小型化等により機械損の低減を図りました。開発した高効率誘導電動機の試作機は,2.6%の効率向上を実現しました。

図1 新構造回転子スロット部

2. 2 車両の空気抵抗低減

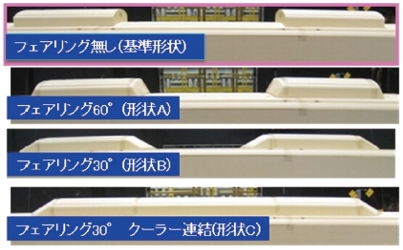

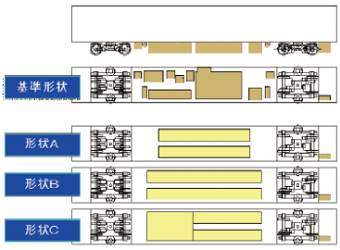

近年,在来線車両においても最高速度は160km/hに達しており,空気抵抗によるエネルギー消費も大きくなってきています。今回は,在来線車両の屋根上部および床下部に注目して形状改良により空気抵抗低減を図りました。まず,屋根上部のユニットクーラーについて風洞を用いた実験を行いました(図2)。空気抵抗係数(CD値)の低減量を評価したところその効果は,形状C>形状B>形状Aでした。次に,床下機器について実験を行いました(図3)。その効果は,形状B>形状C>形状Aでした。8両編成の電車へ適用した場合,過去の研究結果から,形状変更前の編成の空気抵抗係数はCD=1.87でした。風洞実験結果から,空気抵抗係数軽減効果が最も大きかった形状での低減 量はユニットクーラーと床下機器で, 1両当たり0.052,8両編成では0.42となります。この値は形状変更前の実に22%減となることを表しています。

図2 ユニットクーラーの空気抵抗低減策

図3 床下機器の空気抵抗低減策

2. 3 金属系新材料および高分子材料による軽量化

鉄道車両のエネルギー消費低減手法の一つとして車両の軽量化があり,鉄道車両構体材料に,より軽量な難燃性マグネシウム合金を使うことが考えられます。この難燃性マグネシウムの,難燃性,機械的性質,加工性および剛性を確保するための中空押出形材の製作可能性は,アルミニウム合金(6N01)と同等以上であることを確認しました。溶接・接合について,摩擦撹拌接合(FSW)による接合では,一般のFSW接合部と同等な仕上がりとなり,継手強さは母材強度とほぼ同等でした。実際に鉄道車両構体への適用に当たっては,大型部材の製作性の確認が必要です。

高分子材料による軽量化としては,近年,航空機や自動車を初めとして利用が拡大している炭素繊維強化プラスチック(CFRP)があります。CFRPは鉄の1/4の比重でありながら,比強度が約10倍に達する材料です。鉄道車両への適用にあたり,耐候性,熱,洗浄剤に対する耐久性について,劣化加速試験を行い,試験前後で試験材の曲げ強さとシャルピー衝撃値を測定,評価した結果,若干の差異はあるもののCFRPへの影響は限定的でした。このCFRPの鉄道車両用強度部材への適用として,車体と台車を接続する一本リンクを試作しました。軽量化効果は20%程度で,引張試験ではCFRP部単体ではばね定数が現行品と比べて約半分になるものの,一本リンク全体としてはほぼ変わりませんでした。今後の課題は一本リンクについては両端部までのCFRP部の拡大と,車両部品へのCFRP適用部位の拡大です。

2. 4 高効率空調装置用磁気ヒートポンプ

現在使用されている冷房システムの主流は温室効果ガスである代替フロン等を用いた蒸気圧縮式冷凍であり,より温室効果が低い物質・方法が求められています。このような状況の中,ノンフロンで高冷凍効率が期待できる磁気冷凍技術が注目されています。磁気冷凍とはある種の磁性体に磁場変化を与えた場合に,磁性体内部でエントロピー変化が生じることを利用した冷凍方式です。印加する磁場が大きいほど効果が大きいため,強い磁界を発生できるように永久磁石の円環ハルバッハ配列を採用しました。試作した磁気ヒートポンプの冷凍能力は熱交換媒体の温度が23℃で最大となり,国内最大の1.4kWを達成しました。今後の課題としては,実際の鉄道車両に適用するためには,もう一桁,能力向上を図りたいところです。なお,本開発は独立行政法人新エネルギー・産業技術総合開発機構(NEDO)の委託により実施しました。

2. 5 省エネ運転曲線作成シミュレータ

鉄道車両のエネルギー消費低減手法には,機器損失低減,走行抵抗低減,軽量化などがあり,効果検証には営業列車を想定した走行パターンで評価することが重要です。しかし,設定した条件で実際に走行試験を行ってデータを取得することは容易ではありません。鉄道総研ではこれまで走行曲線作成シミュレータにエネルギー評価機能を付加する開発を行ってきましたが,最速運転しか計算できず,実走行結果と比べて走行時間が短い分,消費エネルギーが大きいという課題がありました。そのため,加速ノッチ,惰行開始地点,ブレーキノッチなどを自由に設定でき,架線電圧も簡易式で組み込んで実際の走行曲線をシミュレーション上で再現(エネルギー評価用運転曲線)して比較を行いました。ある特定の路線における走行データとの比較ですが,走行時分を同じとした場合,誤差は2%程度という結果を得ました。さらに,上記シミュレータに惰行区間,ブレーキノッチを変更する省エネ運転アルゴリズムを追加し,運転操作の違いだけで省エネとなる運転曲線を策定するシミュレータを開発しました。快速や普通など,実際のさまざまな走行データを上記シミュレータで再現し,省エネ運転曲線を策定した結果,平均で4%程度の低減効果が得られました。

3 車両のエネルギー消費低減効果

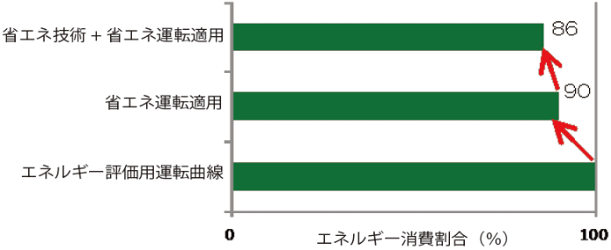

これらの省エネ手法の効果を省エネ運転曲線作成シミュレータに入力して総合的な省エネ効果の評価を行いました。「金属系新材料および高分子材料による軽量化」,「高効率空調装置用磁気ヒートポンプ」については今回の効果としては含めず,「高効率誘導電動機の開発」,「車両の空気抵抗低減」,「省エネ運転曲線作成シミュレータ」による省エネ効果を対象として評価を行いました。省エネ技術,省エネ運転の効果を適用することにより,14%程度の省エネ改善が期待できるという結果を得ました(図4)。

図4 省エネ効果の評価結果

4 おわりに

今回,車両のエネルギー消費低減にむけた技術開発について,5つの技術的課題に取り組んできました。それぞれの技術開発段階にレベルの違いはありますが,継続して開発を行っていく技術については実用段階に向け,実用段階の技術については,普及に向け推進を行い,省エネルギーに貢献していきたいと思います。

(車両制御技術研究部 部長 山本 貴光)