[クローズアップ]鉄道総研におけるコンプライアンスの取組

1 鉄道総研におけるコンプライアンス

最近、企業の不祥事がマスコミをにぎわすことが多くなっています。記憶の新しいところでは三菱自動車工業(株)の燃費データの不正があり、その他類似の場合にもきまって、経営幹部が謝罪会見の席で頭を下げ、「コンプライアンスの強化」といった言葉を口にします。

コンプライアンスは、一般に法令、組織の規程、倫理などの規範を遵守することと言われます(図1)。鉄道総研の業務の中心は研究開発ですから、コンプライアンスに関する重要事項は、研究倫理に従って、関連の情報管理、契約等の事務処理を適切に行うことになります。研究倫理とは、捏造、改ざん、盗用といった研究不正や、論文の二重投稿、誤った引用など不適切な行為のない健全な研究活動を行うためのガイドとなるものです。

以下に、鉄道総研におけるコンプライアンスの取組について紹介します。

図1 コンプライアンスとは?

2 鉄道総研における取組

2.1 コンプライアンス推進のための体制整備

コンプライアンス行動指針の策定(2010 年5 月)

コンプライアンス推進室の設置(2010 年7 月)

コンプライアンス関連規程の施行(2011 年2 月)

相談・通報窓口の設置(2011 年2 月)

2.2 コンプライアンス違反の予防措置

○コンプライアンス教育

ルールを守るという意識を高め、ルールの内容を正しく理解し、問題や疑問が発生した時に適切に判断し行動できるようにするため、次のような活動をしています。

・コンプライアンス違反に関する内外の事例等を職員に情報提供

・職員、出向受け職員、関連会社職員などへの講義・説明

・e-ラーニングによる自己学習、室課ミーティングによる学習

これらの教育にあたって、「研究倫理ハンドブック」及びその解説資料、e-ラーニングの設問など鉄道総研独自の教材を整備しています。

○状況の変化に対応した所内の規程・マニュアル等の整備

2.3 コンプライアンス違反に対する早期対処、是正措置

○内部監査等による実態把握、相談・通報に対する適切な対応と是正措置

3 今後の取組

鉄道総研はこれまでに、コンプライアンス推進室の設置などコンプライアンス推進のための体制整備をし、教育をとおして職員の意識向上に努めてきました。

今後は、より一層の意識向上と定着化を図り、公益財団法人として法令等を遵守することはもとより、より一層高い倫理意識を持って研究開発業務を行い、「鉄道総研のビジョン」(図2)に沿って、鉄道の発展と豊かな社会の実現に貢献するよう努めてまいります。

図2 鉄道総研のビジョン

(コンプライアンス推進室 室長 鈴木 康文)

[研究&開発]空気ブレーキの高応答化

1 はじめに

最近の鉄道車両に主流の「電気指令式空気ブレーキ」では、運転士やATOなどによるきめ細かいブレーキ操作を、電気信号によってごく短い時間で編成内の車両に伝えます。さらに、回生ブレーキをできるだけ有効に使用するように構成され、電気の応答性・制御性の良さを活用しようとするシステムとなっています。

一方、停電などの異常時にも車両を確実に停止させるために、「空気ブレーキ」も依然として重要な装置です。空気ブレーキは、ブレーキシリンダ(BC)やダイヤフラム等に圧縮空気を送り込み、摩擦材を車輪やディスクに押し付けます。圧縮空気の流路や圧力を制御する弁には電気信号の指令が伝わりますが、弁から下流では、圧縮空気が配管内を伝達し、BC圧力を充填するまでに、電気信号の伝達に比べて多くの時間を要します。この時間がブレーキを作用させるまでの時間(空走時間)に影響するので、これを短縮して空気ブレーキの応答性を向上することを考えました。

2 鉄道車両の空気ブレーキ系

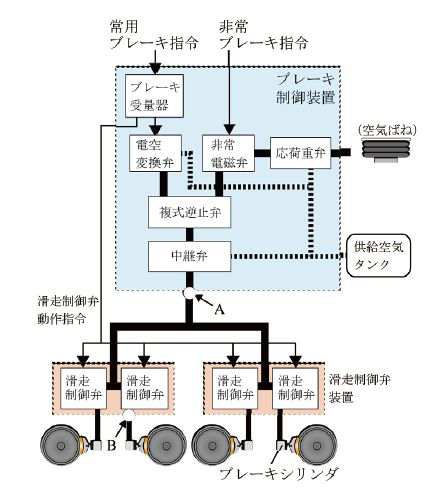

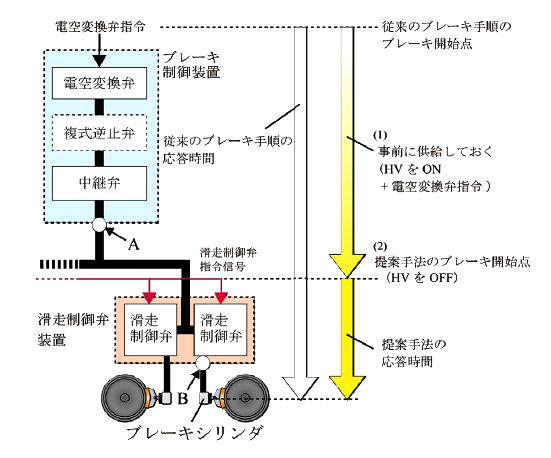

一般的な在来線車両の電気指令式空気ブレーキシステムでは、電気信号の授受を行うブレーキ受量器と各種の制御弁が「ブレーキ制御装置」として一体になっています(図1)。ブレーキ制御装置では、ブレーキ指令を受けて電空変換弁や非常電磁弁が送り出した圧縮空気を中継弁で増幅して出力します。その後、車両の空気配管を通り、台車の近くに配置される滑走制御弁を経て台車に渡り、BCに至ります。その経路長は、車両の機器配置や台車構造によりますが、ほぼ車両長さ分と同等になります。

図1 電気指令式空気ブレーキシステムの構成例

3 空気ブレーキの高応答化

3.1 高応答化するには

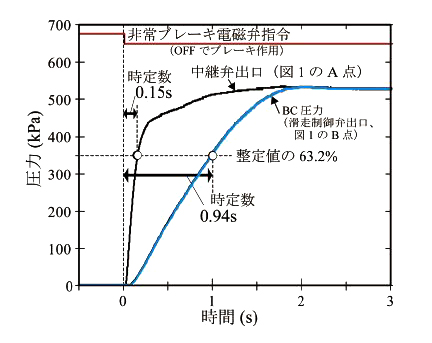

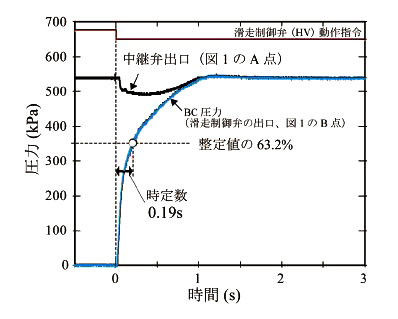

空走時間を短縮できれば、その間に走行する距離(空走距離)を短縮でき、その効果はブレーキ初速度が高いほど大きくなります。以下では、空走時間に含まれる空気ブレーキの応答時間としてBC 圧力が整定値の63.2%に達するまでの時間(時定数)に着目し、これを短縮することを考えます。

図2は、実車で非常ブレーキを作用させたときの圧力測定結果の一例です。このとき中継弁出口(図1のA点)と滑走制御弁出口(同B点)での時定数は、それぞれ0.15s、0.94sでした。非常ブレーキは、指令によって電磁弁の流路を開くだけの動作なので、圧力の立ち上がりの傾きは制御によるものではなく、圧縮空気の伝達と充填に要する時間を表しており、下流ほどその影響が大きいことを示しています。

時定数を短縮するには、上流側の圧力を高くする、タンク容量や配管径を大きくして流量を増やすなどの方法が考えられます。また、ブレーキ制御装置を台車の近くに設置して、配管長を短くすることも効果的です。しかし、いずれもシステムや搭載機器の配置などに大きな変更を必要とし、実現は容易ではありません。そこで、既存のシステムの中で電気信号で制御でき、最も下流にある滑走制御弁を利用した高応答化を考えました。

図2 非常ブレーキ作用時の圧力波形(鉄道総研所有の所内試験電車(R291)で測定)

3.2 滑走制御弁を用いたブレーキ高応答化手法

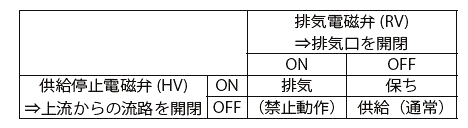

滑走制御弁は、1軸につき供給停止電磁弁(HV)と排気電磁弁(RV)の2個の電磁弁を備え、そのON・OFFの組み合わせでBC圧力の供給(通常)、排気、保ちの3つの動作ができます(表1)。HVをONにすると上流側からの流路を断つことを利用して、以下のようにブレーキを操作します。

(1) HVをON(上流からBCへの流路を閉)とした上で電空変換弁に指令を入力する(→滑走制御弁まで圧縮空気が供給された状態となる)

(2) ブレーキを開始したいときにHVをOFFとしてBCへの流路を開く

このように、実際にブレーキをかける前に、滑走制御弁まで圧縮空気を込めておくことで、中継弁~滑走制御弁間の空気配管を伝達・充填する時間を短縮します(図3)。提案手法を図2と同じ実車で測定した結果、HVをOFF(ブレーキ開始)してからのBC圧力の時定数は0.19sで(図4)、従来の非常ブレーキに比べ、時定数が約80%短縮されました。

- 表1 滑走制御弁の動作

図3 提案する高応答化手法の動作概要

図4 提案する高応答化手法作用時の圧力波形(R291の滑走制御弁テストモードで測定)

4 高応答化手法の応用

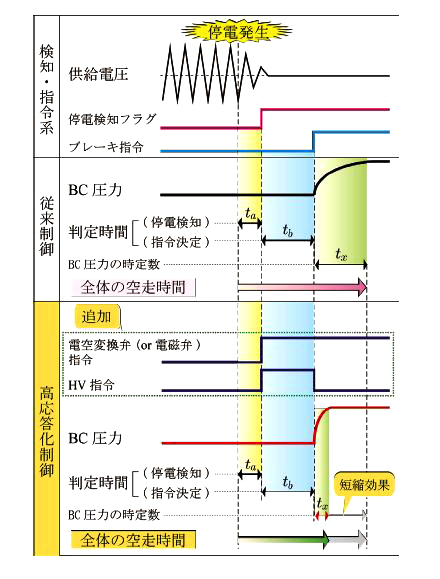

提案手法は、滑走制御弁で流路を開閉して高応答化を図っていますが、圧力の大きさは、従来通りブレーキ制御装置内の電空変換弁で調整する必要があります。つまり、ブレーキの開始前に、使用するブレーキ力の大きさ(ブレーキノッチ)がわかっている必要があります。これに適した使用条件として、地震発生時に架線への送電を停止し、停電を検知した車両に非常ブレーキが作用するように構成された新幹線1)が想定されます。この例では、通常の走行時に給電セクションでの瞬間的な停電によって非常ブレーキが作用するのを防ぐために、停電状態の検知とブレーキ指令を出力するまでの間に、判定時間を設けています(図5のta、tb)。

この場合、ブレーキを開始するのは停電からta+tbの時間が経過した後であり、空走時間としてはさらにBC圧力の時定数が加わることになります。

高速で走行する新幹線は空走距離が長いため、このように一刻も早く車両を停止させたい条件に提案手法を適用できれば、停電と判定した時点(停電発生からta後)でHVをONにするとともに電空変換弁に指令を入力しておき、実際にブレーキが必要なとき(停電発生からta後)にHVをOFFとすれば、空走時間を短縮できると考えられます。

図5 高応答化手法の応用イメージ(文献1)を参考に高応答化制御手法を加筆)

5 おわりに

鉄道車両の空気ブレーキシステムに対し、既存の車両設備を利用して、ブレーキ指令と滑走制御弁動作指令の組み合わせの変更によって圧縮空気の伝達と充填に要する時間を短縮し、高応答化する方策を提案しました。

提案手法は、滑走制御弁を備えた車両であれば制御を変更するだけですが、実用化に向けて、急激な高応答化によってブレーキ作用時の衝撃で乗り心地を悪化させないかなど、実車の挙動を考えながら検討を進めたいと考えています。

参考文献

1) 田島信一郎:JR東日本の地震に対する取り組み~主に車両に関する~、鉄道車両工業、第462号、pp.37-39、2012

(車両制御技術研究部 ブレーキ制御 主任研究員 中澤 伸一)

[研究&開発]車内温熱環境の快適性予測手法

1 はじめに

列車内が「暑い」、「寒い」といった乗客からの不満の声は毎年多く寄せられています。これに対し、鉄道事業者は、冷房能力や空調制御性能の向上など、改善に向けた様々な取り組みを行っています。一方、列車内の乗客の温熱快適性に関する知見は少なく、現状あるいは対策後の改善効果を「乗客の快適性」の観点から予測・評価する手法は未だ確立されていません。より快適な車内温熱環境を実現するためには、空調技術の進歩と共に、乗客の温熱快適性を適確に予測・評価する技術の進歩が不可欠です。

本研究では、夏季の通勤列車を対象に、営業列車内の温湿度測定調査を実施し、その特徴を把握しました。次に、営業列車の温熱環境を模擬した被験者実験を実施し、乗客の温熱感覚の特徴を把握しました。さらに、これらの結果を踏まえて、車内温熱環境の快適性予測手法を提案しました。

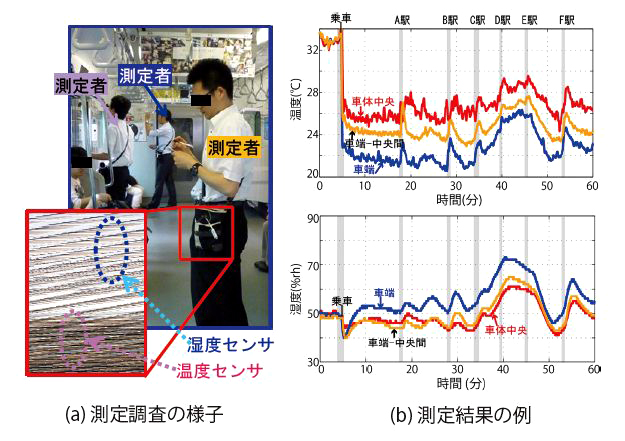

2 営業列車内の温湿度測定調査

乗客が体感する温熱環境の特徴を把握するため、営業列車内の温湿度の測定調査を行いました。調査では、図1(a)のように、温湿度計を携帯した測定者が車端部から車体中央部の複数箇所に立ち、各箇所の温湿度を同時に測定しました。

測定結果の例を図1(b) に示します。乗車後B駅までの約20分間は、車内各箇所の温湿度に大きな時間的変動は生じておらず、例えば車体中央部では26℃、50%rh程度の温湿度が継続しています。一方、B駅~E駅間(約17分間)では、温度4℃程度、湿度20%rh程度の温湿度上昇、E駅~F駅間(約8分間)では同程度の温湿度下降が車内全体で生じています。この温湿度変動は、駅停車時におけるホームから車内への外気侵入、乗客からの熱放出や水分蒸発、空調制御による冷房強度の調整等が複合的に絡み合って生じたもので、オフィス空間では見られない通勤列車内に特有の温熱環境といえます。

図1 営業列車内の温湿度測定調査の概要

3 実車両を用いた被験者実験

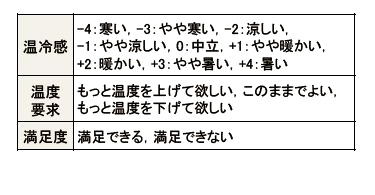

車内温熱環境下での乗客の温熱感覚の特徴を把握するため、一般の鉄道利用者延べ約100人を対象に、定置状態の通勤車両内で温熱環境の体感実験を実施しました。実験では、営業列車の温熱環境を模擬した温湿度変動を被験者が立った状態で体感し、数分間隔で温冷感や快適性に関する主観評価(表1)を行いました。通勤列車では様々な混雑環境が想定されます。そこで、被験者の滞在領域を調整して、混雑率70%、140%、180%の各混雑環境を条件として実施しました。混雑率180%は、図2に示すような被験者同士が接触しないぎりぎりの混雑環境です。

混雑率70%条件を例に、被験者が体感した温湿度変動を図3(a)、温冷感の評価結果を図3(b)、満足度の評価結果を図3(c) に示します。ただし、図3(c) の「寒い不満足率」は、「満足できない」かつ「もっと温度を上げて欲しい」と回答した割合、「暑い不満足率」は、「満足できない」かつ「もっと温度を下げて欲しい」と回答した割合、「不満足率」は両者の和に相当します。この結果で注目すべき点は、同様の温湿度でも、温湿度が下降しているか上昇しているかで、温冷感や快適性の評価が異なる傾向を示している点です。例えば、時刻5.5分(4回目評価)の温湿度下降時と時刻20.5分(14回目評価)の温湿度上昇時は、両者とも温湿度は概ね24℃、50%rhですが、前者の平均温冷感は「やや涼しい」付近で、「暑い不満足率」は13%程度であるのに対し、後者の平均温冷感は「中立」付近で、「暑い不満足率」は30%程度となっています。つまり、温湿度上昇時の方が下降時よりも温冷感はより暑い側の評価、「暑い不満足率」はより高い値になっています。これは、温湿度の変化方向(上昇/下降)が温熱快適性に影響を及ぼすことを示しています。

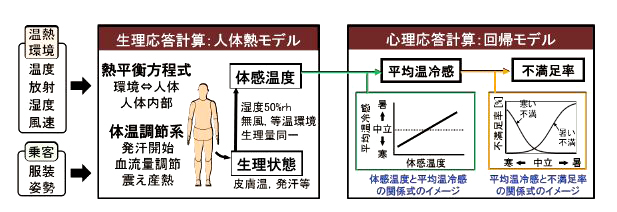

- 表1 実験で使用した主観評価項目と尺度

図2 被験者実験の様子(混雑率180%条件)

図3 被験者実験の結果例(混雑率70%条件)

4 車内温熱環境の快適性予測手法

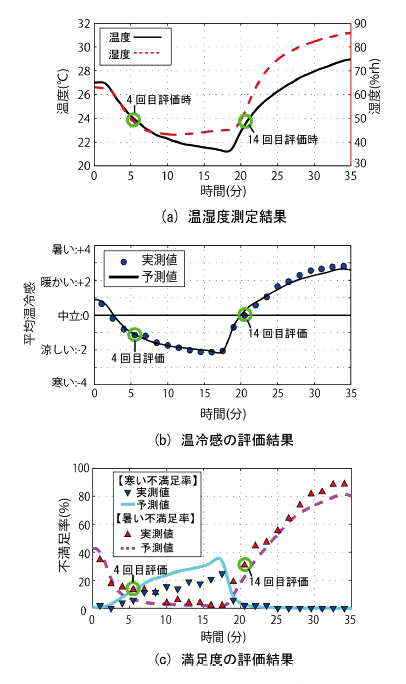

温熱快適性に及ぼす要因には、環境側の要因として温度、放射、湿度、風速、人側の要因として着衣量、代謝量があります。これらは「温熱6要因」として広く知られており、屋外/屋内(車内)を問わず、温熱快適性を予測・評価する上で無視できない基本要因です。これに加え、通勤列車内では、温湿度が時間的に変動する環境の変動性があり(図1(b))、その変動性が人の温熱快適性に影響を及ぼすことを確認しました(図3)。そこで、温熱6要因とその時間的変動性の影響を考慮した車内温熱環境の快適性予測手法を作成しました(図4)。本手法は、人の生理状態予測と心理状態予測の2 段階で構成されます。

第1段階の生理状態予測部では、人の体温調節機能を実装した数値計算モデル(人体熱モデル)により、時間的変動を伴う温熱環境下での人の皮膚温や発汗等の生理状態を予測します。ここでは、人体と周囲環境間の熱交換、人体内部で行われる血流による熱輸送や骨⇔筋肉⇔脂肪⇔皮膚間の熱伝導等を時々刻々と計算します。さらに、生理状態から「体感温度」を計算します。「体感温度」は、温熱環境を、無風、等温環境(放射の影響のない環境)、湿度50%rhと仮想設定した上で、先に予測した生理状態と同一となる気温を逆算(数値探索)することで得られます。「体感温度」により、温熱快適性に影響する多くの要因を、人の生理状態への影響という観点から1変数に情報を圧縮することが可能となり、解釈や分析が容易になります。

第2段階の心理状態予測部では、生理状態予測部で計算された「体感温度」から、乗客の平均温冷感と不満足率を予測します。この予測には、前述した被験者実験データを基に、〔体感温度と平均温冷感〕、〔平均温冷感と不満足率〕を結びつけた関係式を利用しています(図4)。各関係式には、夏季の通勤列車内の乗客の温熱感覚の特徴が反映されているといえます。

本手法を適用して予測した例を図3(b)、図3(c)に示します。温湿度変動環境下での平均温冷感、不満足率の変動を良く予測できていることが確認できます。図3は混雑率70%の場合ですが、混雑率140%、180%に対しても本手法が精度良く予測できることを確認しています。

図4 車内温熱環境の快適性予測モデルの全体像

5 おわりに

夏季の通勤列車内の温熱環境と乗客の温熱感覚の特徴、そして、これらを考慮した車内温熱環境の快適性予測手法を紹介しました。本手法は、現状の予測・評価だけでなく、新たな対策の効果検証にも活用できると考えています。今回は夏季の通勤列車に焦点を当てましたが、他の車種・季節に対しても適用範囲を広げ、年間を通した快適な車内温熱環境に貢献できるよう、引き続き研究を進めていきます。

(人間科学研究部 人間工学 副主任研究員 遠藤 広晴)

[解説]車軸軸受(上)

1 はじめに

走り装置を構成する車軸軸受は、車両の安全で安定した走行を担う重要な部品であり、車体重量などの上下方向のラジアル荷重と曲線やポイント通過時に発生する左右(軸)方向のアキシアル荷重を支えています(図1)。車軸軸受には転がり軸受と平軸受(すべり軸受の一種)がありますが、現在では一部の貨車を除いて前者が使われています1)。

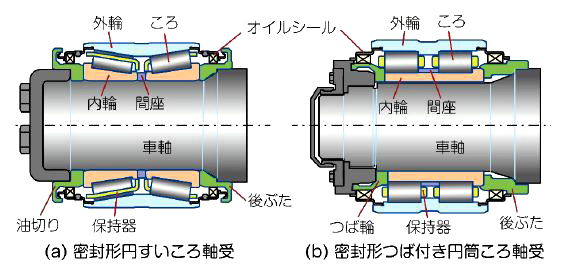

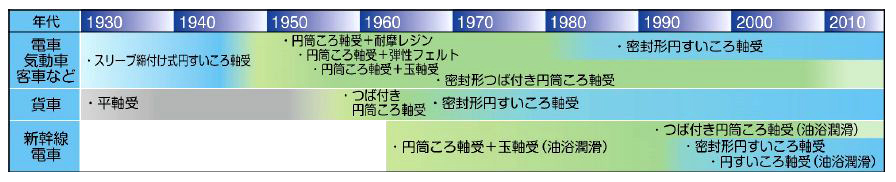

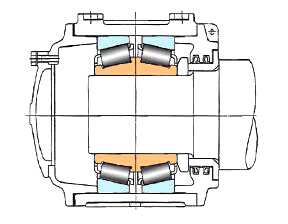

本稿では、在来線車両の車軸軸受の変遷を構造に着目して述べ、新幹線電車用車軸軸受の開発経緯と変遷にも簡単に触れます。まず、車軸用の転がり軸受として現在使われている円すいころ軸受と円筒ころ軸受の代表例を図2(a)(b)に示します。転がり軸受は、内輪と外輪の間をころなどが転がるという仕組みは変わりませんが、時代ごとに特徴が見られます。表1に車軸軸受の変遷の概略を年表に示します。なお、本稿では鉄道省、国鉄・JRで使用されてきた車軸軸受を扱います。

図1 車軸軸受に作用する荷重

図2 現在の代表的な車軸軸受の構造

<年表>

2 平軸受から転がり軸受へ2)、3)

鉄道の初期に車軸軸受に使われていた平軸受は、車両が走り始める際の抵抗が特に大きく、軸受の焼付きも多かった上に保守に手間がかかるなど、改善すべき問題がありました。転がり軸受は、これらの点で平軸受より優れていることから、20世紀に入って初めてドイツで試用され、1920年頃から欧米で普及していきました。日本では、1920年後半に一部の私鉄が海外製のころ軸受を採用したのが最初です。1932年に当時の鉄道省は41000形ガソリン動車に国産の円すいころ軸受(図3)を初めて採用しましたが、本格的な使用は1945年以降です。なお、平軸受は油で潤滑されますが、在来線車両の車軸用転がり軸受はグリースで潤滑され、現在も変わりません。

図3 鉄道省で最初のスリーブ締付け式円すいころ軸受

3 初期の円すいころ軸受3)、4)

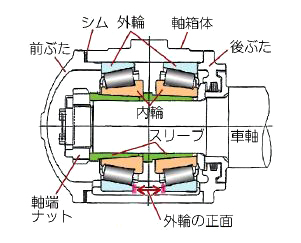

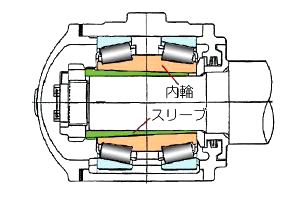

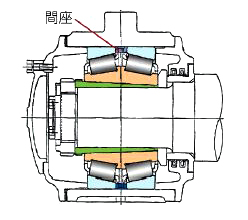

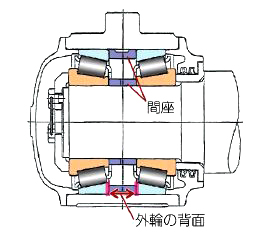

図3の車軸軸受は、2個の円すいころ軸受を正面組合せとしたスリーブ締付け式円すいころ軸受です。内外輪のアキシアル荷重を受けられる肉厚側を背面、その反対側を正面といい、組合せの呼び方は外輪同士の関係で表します。軸受を車軸に取り付ける際には、内輪を車軸へ確実に固定することと、軸受内部のアキシアルすきま(軸受すきま)を適切な値に保持することが重要です。当時は内輪がはめあう車軸ジャーナル部の加工精度が十分でなかったので、内輪と車軸の間に挿入したスリーブを軸端ナットで締付けて内輪を固定していました。当初はそれぞれの内輪に個別のスリーブが用いられていましたが、作業が煩雑でスリーブがゆるみやすいことから、内輪一体型に改造されました(図4)。1945年、鉄道省は車軸軸受の転がり軸受化を推進します。これに際し、車両の種類による軸受荷重などを考慮して軸受が設計されました。気動車、電車、客車など、貨車を除くほぼすべての車軸軸受にスリーブ締付け式複列円すいころ軸受が採用され、このタイプの軸受が1950年代初めまで使われることになります。軸受すきまは当初、軸箱体と前ぶたの間にシム(薄板)を挿入して調整されていましたが、作業に熟練を要することから、後に2つの外輪の間に、所定のすきまが得られるようあらかじめ調整された間座を挟む方式(図5)が採用され、シム調整が不要になりました。スリーブ締付けでは、所定のしめしろを保持するのが難しく、内輪が車軸上を回転(クリープ)して軸受が損傷することがあったので、軸受荷重の大きい電気機関車の動軸には、内輪を車軸に直接圧入する方法が採られました(図6)。

以上に加えて、電気機関車の動軸用にはモーメントに対する負荷能力が高い背面組合せとした円すいころ軸受が設計されました(図7)。図2(a) に示す現在の円すいころ軸受の形がようやく見えてきました。ところが、1950年代半ばからは円筒ころ軸受が主流となります。

図4 内輪一体型のスリーブ締付け式円すいころ軸受

図5 スリーブ締付け式間座付円すいころ軸受

図6 内輪圧入式の円すいころ軸受

図7 背面組合せの円すいころ軸受

※本号では、車軸軸受の変遷について、鉄道の初期に使われていた平軸受に替わって転がり軸受が普及していく最初の段階について述べました。初めに採用されたのは正面組合せの円すいころ軸受で、しかも車軸と内輪の固定にスリーブを使うものでした。次第に現在の円すいころ軸受の姿に近づいていきますが、今度は円筒ころ軸受が使われるようになっていきます。次号では、円筒ころ軸受の導入について述べ、その後の円すいころ軸受の再普及、さらに新幹線電車用車軸軸受の開発経緯や変遷について触れていきます。

参考文献

1) 永友ほか:車軸軸受の性能を調べる、RRR、Vol.68、No.11、pp.22-25、2011

2) 大山:鉄道の起源と車両用軸受の変遷 (2)、KOYO Engineering Journal、No.161、pp.65-71、2002

3) 車両用コロ軸受研究会:国有鉄道における車両用コロ軸受、車両技術、No.27、pp.3-14、1956

4) 堀井:ころがり軸受の鉄道車両への応用 (1)、NSK Bearing Journal、No.632、pp.1-6、1973

(材料技術研究部 潤滑材料 研究室長 永友 貴史)