・成形コイルの表面を硬くすることで摩擦発熱が抑制できることを確認しました。 |

蒸発したヘリウムは車載冷凍機で液化して循環利用しています。熱量1Wで蒸発した液体ヘリウムを再液化するには約1kWの電力を要します。このため運用コスト、環境負荷の軽減の面からも、走行中の超電導コイルの発熱を抑制することが重要になっています。

そこで、発熱原因の一つである超電導コイル内部の摩擦発熱に焦点を当て、液体ヘリウム中に浸したサンプルの微少変位摩擦要素試験を行ってきました。試験結果からは、樹脂含浸した超電導巻線(成形コイル)の表面を被覆しているポリイミドテープとスペーサの接触面での摩擦発熱が大きいことを確認しました。

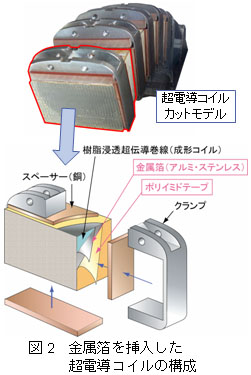

また、成形コイルの表面硬さと発熱の関係に着目した要素試験により、摩擦発熱には成形コイルの表面硬さが大きく寄与することを確認しました。これを踏まえ、成形コイルの表面にアルミやステンレスなどの金属箔を挿入することで表面の硬度を上げ、摩擦発熱を従来の半分程度に抑制できることを確認しました(図1)。実際の超電導コイル固定部においては、エポキシ樹脂とスペーサの当たり面全周に帯状の金属箔を巻いた後にポリイミドテープで覆うことで、摩擦発熱を抑制できるものと考えております(図2)。

本研究は国土交通省補助金を受けて実施しました。

|  |

RTRI ホーム > 研究・開発 > 主要な研究開発成果(2005年度) > V 浮上式鉄道