規制用風速計の取り付け方法の着眼点

1.はじめに

強風時の車両の安全性を確保するために運転規制が行われており,その判断には鉄道沿線に設置されている規制用風速計で観測される風速値が用いられています.規制用風速計は運転規制区間の中でも特に強風が発生しやすい箇所に設置することで適切な強風監視が行えます.では運転規制区間の中で規制用風速計の設置箇所が決まった後,その箇所でどのように取り付ければいいのでしょうか.風速計で観測される風速値はその周辺環境の影響を受ける可能性があります.規制用風速計で運転規制区間を代表する観測値を得て,より安全で合理的な運転規制を行うためには,規制用風速計の取り付け方法にも注意を払う必要があります.現在,規制用風速計の設置箇所や取り付け方法について定められた基準はありませんが,本稿では運転規制のための風観測を行ううえで鉄道総研が望ましいと考える風速計の取り付け方法について説明します.

2.風速計の取り付け高さ

気象庁では風観測を行う場所として,最寄りの建物や樹木からその高さの10倍以上離れた開けた場所を推奨しています1).しかし,実際には,風速計の取り付けのために開けた場所を確保することが難しく,規制用風速計を取り付ける場合には駅舎等の建物の屋根や橋梁や高架等の線路構造物に取り付けられることがあります.ここでは駅舎等の建物の屋根に取り付ける場合と橋梁や高架等の線路構造物に取り付ける場合とにわけて,それぞれの場合での規制用風速計の取り付け高さについて説明します.

2.1 建物の屋根に取り付ける場合

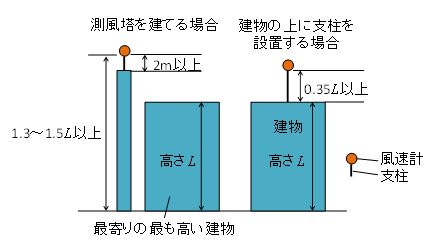

駅舎等の建物の屋根に取り付けて風観測を行う場合は,建物自体が遮風物となって,風観測値が影響を受ける可能性があるため,建物自体による風観測値への影響を受けないように風速計を取り付ける必要があります.気象庁の「気象観測ガイドブック」1)によると,支柱や測風塔を設けて,図1に示すように建物の高さに対して十分な高さを設けることが推奨されています.また,建物の影響が小さくなるように,建物の屋上等では屋上の中心付近に取り付けることも合わせて推奨されています1).

2.2 線路構造物(橋梁や高架等)に取り付ける場合

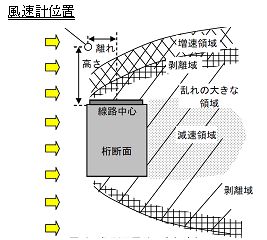

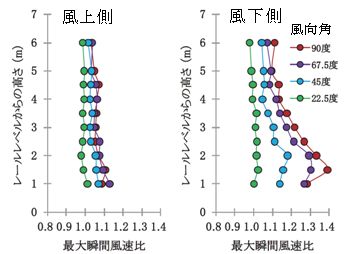

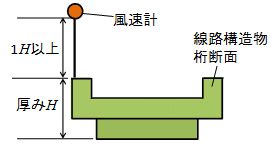

規制用風速計を橋梁や高架等の線路構造物に取り付ける場合,施設研究ニュース2012年9月号で説明した通り,風の観測値はその線路構造物自体が遮風物となり影響を受けます(図2)2)3)4).現地観測および風洞試験の結果から,桁高が3.5m程度の単線橋梁の場合,風下側ではレールレベルからの高さが3~4mより低くなると線路方位を0度とした場合の角度(風向角)によって観測される風速値が異なることがわかりました(図3)4).そのため,規制用風速計を線路構造物に取り付ける場合,図4に示すように,遮風物の厚みをH とすると,規制用風速計の高さを1H 以上とすることが望ましいです.なお,図3より線路構造物における風上側と風下側で観測される風速値が異なることから,線路左右のどちらか一方に取り付ける場合は強風時の卓越風向(風上)側を選ぶことが望ましいと言えます.

図1 駅舎など建物の屋根に取り付ける場合の望ましい

風速計取り付け高さ(参考文献1)をもとに作成)

図2 線路構造物周りの空気の流れ

(参考文献3)より引用)

図3 単線橋梁周りの最大瞬間風速比桁高:3.5m(最大瞬間風速比=風速測定点での最大瞬間風速/基準位置での

最大瞬間風速)参考文献4)の図に加筆

図4 線路構造物に取り付ける場合の望ましい

風速計の取り付け高さ

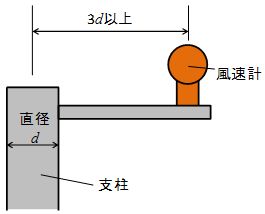

3.風速計の支柱からの離れ

規制用風速計を建物や線路構造物に取り付ける際,上で述べたような十分な高さを持つ支柱等の上端に取り付けると支柱の風観測への影響を小さくして観測できると考えられます.しかし,支柱の上端に取り付けられず,その側方に取り付けることがあります.この場合は支柱自体が遮風物となり,風速計が支柱の風下に位置するような風向で強風が生じた場合には風観測値が支柱の影響を受ける可能性があります.過去の風洞試験から,風観測値は支柱の直径の約3倍の範囲内で支柱による影響を受けるという結果が得られています5).そのため,支柱の側方に規制用風速計を取り付ける場合,支柱の直径をd とすると,支柱から規制用風速計の離れを3d 以上とすることが望ましいと考えられます(図5).

図5 支柱等の側方に取り付ける場合の望ましい離れ

4.おわりに

本稿では風観測を行う上での規制用風速計の取り付け方法を紹介しました.本稿でご紹介した取り付け高さと支柱等からの離れ以外にも,設置箇所の選定やメンテナンスなどの留意点があります.これらについては施設研究ニュース2012年9月号2)も合わせてご参照くだされば幸いです.

参考文献

1) 気象庁:気象観測ガイドブック,http://www.jma.go.jp/jma/kishou/know/kansoku_guide/hpc.html,2014年12月閲覧

2) 荒木啓司:風速計の種類と特徴および風観測の留意点,施設研究ニュース2012年9月号

3) 鉄道強風対策協議会:風観測の手引き,鉄道強風対策協議会,2006

4) 荒木 啓司,今井 俊昭,種本 勝二,鈴木 実:構造物周りの風速計位置が観測値に及ぼす影響の評価,鉄道総研報告,Vol. 25,No. 7,pp. 43-48,2011

5) 今井俊昭:どこで風速を測るか,RRR,Vol. 59,No. 2,pp. 2-5,2002

(記事:谷本早紀)

テルミット溶接部の表面きず発生原因と発生防止策

1.はじめに

営業線で折損に至る溶接部の数は1万口当り0.5件程度と信頼性が高くなったテルミット溶接法ですが,内部欠陥よりも表面きずで不良判定される事象が多く報告されています.特に新品レールと腐食や摩耗のある経年レールとの溶接施工時の発生事例が散見され,再溶接を余儀なくされています.そのため,表面きずの発生原因を解明し,防止策を施すことが課題となっています.

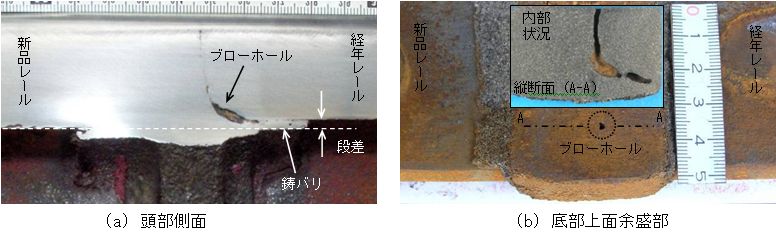

2.テルミット溶接部に発生する表面きず

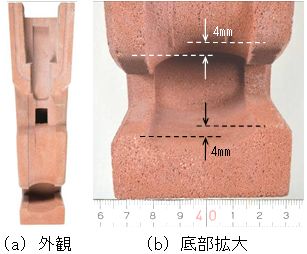

図1に施工直後に表面きずが認められ,撤去された溶接部の一例を示します.表面きずはブローホールによるものが大半で,図に示すように頭部側面および底部余盛上面に多く発生します.

テルミット溶接は三次溶接に適しているため,新品レールと敷設されている経年レールとの溶接施工に多く用いられています.経年レールは頭部が摩耗しており,新品レールと接合する際には頭頂面で位置合わせを行うと,あご部と底部に段差が生じます.そのため,段差のあるレールを溶接する場合には,経年レールの底部上面に接触する箇所のモールドを段差量に合わせて研削し,モールドを垂直に取り付けることが標準作業となっています.しかしながら,このようにしてモールドを取り付けた場合,経年レールの底面とあご部にはモールドとの隙間が生じるため,大きな鋳バリ(レールとモールドの隙間にはみ出して凝固した溶接金属)が形成されます.これに対応するように,頭部側面と底部上面に発生した表面きずは,隙間の生じる経年レール側から溶接金属中央に向かって生成した形態を呈します(図1).

図1 ブローホールが発生したテルミット溶接部の一例

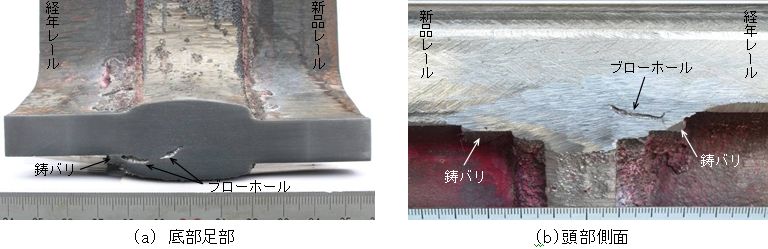

3.表面きずの再現試験

上述したように,営業線施工で発生するブローホール状の表面きずは,経年レール側に生じた隙間から溶接金属中央の凝固方向に向かって形成されています.このことから,これらのブローホールは隙間に入り込んだ溶鋼と局部的な水分(レール表面の錆や目地砂)との接触(反応)により生じたガスが,溶鋼中に侵入して停留凝固したものと考えられます.ここでは,レール表面の錆やレールとモールドとの隙間の影響を調査するため,普通モールドと段差モールドを用いて,経年レールと新品レールとの溶接試験を実施しました.

溶接試験では,初めにレール表面の錆からの吸湿の影響を調査するため,段差モールドを用いて隙間の存在しない条件で溶接試験体を作製しました.次に目地砂からの吸湿の影響を調査するため,レールの段差量だけ研削した普通モールドを用いて,隙間の生じる条件で実施しました.試験の結果,隙間の存在しない条件で作製した溶接試験体に表面きずは発生せず,錆の影響はないと判断しました.一方,隙間の生じる条件で作製した試験体の一部には,図2に示すように経年レール側に生じた鋳バリから溶接金属内に向かって形成したブローホールが,底部足部および頭部側面に発生しました.

以上の試験結果から,テルミット溶接部における表面きずの発生は,レール表面の錆ではなく,レールとモールドの隙間が大きくなる経年レール側のあご部と底面に入り込んだ溶鋼と,目地砂の水分との接触により生じたガスに起因しているものと判断しました.

図2 溶接試験で発生したブローホール(表面きず)の一例

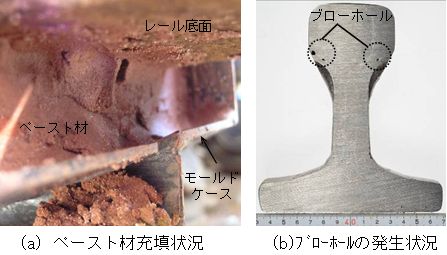

4.表面きず発生防止策の検討

表面きずの発生を防止するためには,溶鋼と目地砂の水分との接触を避けることが必須と考え,経年レール側底面に生じたモールドとの隙間にペースト材を充填して,溶接試験を実施しました.図3にペースト材の充填状況と経年レール側の余盛付け根部で切断した横断面におけるブローホールの発生状況を示します.隙間への対策を施さなかったあご部には,複数のブローホールが発生していますが,ペースト材を充填した底部にはその発生は認められません.

このように表面きずの発生防止策として,レールとモールドの隙間にペースト材を充填した結果,ブローホールの抑制効果が認められました.しかしながら,隙間への確実な充填は難しいため,接合するレールに3mm以上の段差がある場合には,図4に示す段差モールドの使用を推奨します.

図3 表面きず発生防止策の試験結果

図4 段差モールド

5.おわりに

これまで段差レールの溶接施工では,段差量に合わせてモールドを研削して垂直に取り付けることに重点が置かれていましたが,表面きずの発生を防止するためには,レールとモールドの隙間を極力小さくすることが重要であり,その観点から段差モールドの使用が望まれます.また,段差モールドを使用した場合には,経年レール側の底面とあご部に鋳バリが生じにくく,余盛付け根部の止端形状が良くなる利点があります.

(記事:寺下善弘)

既設鉄筋コンクリート橋脚の段落し補強工法

1.はじめに

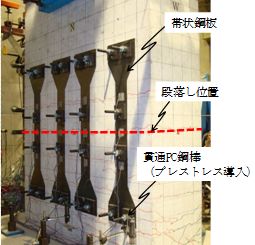

既存鉄筋コンクリート(RC)橋脚は,地震時における慣性力(水平力)による曲げモーメント分布から計算上不要な軸方向鉄筋をく体中間部で止める段落しが設けられていることが多くあります.一方,過去の地震において,RC橋脚の段落し部での損傷が散見されています(図1)1).段落し部に対する補強方法としては,鋼板巻立てやRC巻立てが一般的ですが,河川内に立地するRC橋脚の場合,河積阻害率の増加の抑制から補強による断面増加厚さを小さくすることが求められています.そこで,本稿は帯状鋼板と貫通PC鋼棒を用いた耐震補強工法を考案し2),RC橋脚模型供試体により,その補強効果の検討を行いました.また,幾度となく段落し部で地震被害を受けていることを想定して,段落し部であらかじめ損傷させた供試体を用い補修効果の検証も実施しましたので報告します.

図1 地震による段落し部の被害状況1)

2.帯状鋼板と貫通PC鋼材を用いた耐震補強工法の概要

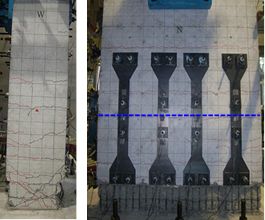

帯状鋼板と貫通PC鋼材を用いた耐震補強工法の概要を図2に示します.本工法は,コンクリート表面のはつり等が不要なため施工性が良く,補強後の断面増加厚が小さいことが特徴です.また,RC橋脚基部に比してぜい性的な破壊が生じる可能性がある段落し部を補強することを目的としています.補強手順は,まず既設RC橋脚に貫通PC鋼棒を設置するための削孔を行い,帯状鋼板を設置した後に貫通PC鋼棒を挿入します.その後,貫通PC鋼棒を緊張し,グラウト充填を行います.

図2 提案した段落し補強(No.2)

3.RC橋脚模型供試体による載荷実験

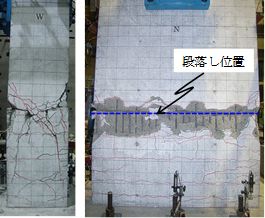

本工法の段落し部への補強効果を検証するため,RC橋脚模型供試体に対して静的正負交番載荷実験を実施しました.供試体は2体で,1体は無損傷のものに対して補強した供試体(No.2)(図2)です.もう一方は,段落し部で被害を受けた橋脚に対する修復,補強効果の検証を目的に,段落し部で損傷させた試験体(No.1)(図3)を用いて,断面修復および本工法により補強した供試体(No.1-R)です.補修方法については,損傷した段落し部付近で打音検査により浮きを確認したかぶりをはつり落とし,無収縮モルタルによる断面修復を実施しました.ただし,座屈した軸方向鉄筋の曲げ戻し等は行っていません.その後,No.2と同様に,帯状鋼板と貫通PC鋼棒による補強を行いました.載荷方法は,軸力(1.0N/mm2)を一定載荷したのち,せん断スパンa=2000mmの位置で,水平ジャッキにて正負交番載荷を行いました.

4.実験結果

図3,4に実験終了時における損傷状況を示します.No.1は,載荷途中に段落し部でのかぶりのはく離,軸方向鉄筋の座屈が観察され,段落し部の損傷が橋脚基部よりも先行しました(図3).一方,No.2およびNo.1-Rにおいては,段落し位置で曲げひび割れは発生するものの,顕著な斜めひび割れやかぶりのはく落などの損傷は発生せず,橋脚基部で破壊しました(図4).なお,橋脚基部での破壊は,軸方向鉄筋の座屈を伴う曲げ破壊となりました.

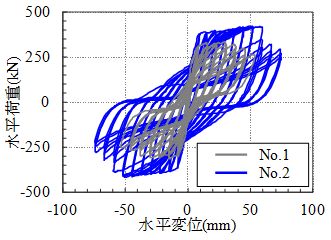

水平荷重と水平変位の関係を図5に示します.No.1とNo.2を比較すると,No.2は基部で破壊し,基部の断面で部材性能が決定された結果,耐力と変形性能が向上しました.また,No.2と修復したNo.1-Rを比較すると,概ね同様の水平荷重-水平変位関係となることを確認しました.すなわち,段落し部で損傷したRC橋脚に対しても,本工法の有効性が示されました.

図3 損傷状況(No.1)

図4 損傷状況(No.2)

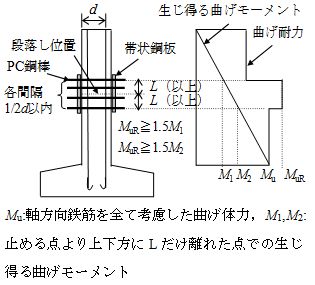

5.本工法による耐震補強設計法

鉄道構造物等設計標準・同解説(コンクリート構造物)に示されている軸方向鉄筋の途中定着(段落し)の条件を考慮して,本工法による耐震補強設計法を整理しました(図6).補強範囲は,軸方向鉄筋の段落し位置から上下L(基本定着長)以上として,貫通PC鋼棒の間隔は,有効高さd の1/2以内としました.補強後の曲げ耐力MuRは,帯状鋼板を鉄筋換算して算出し,MuRが曲げモーメントM1およびM2の1.5倍以上となる帯状鋼板厚さとしました.貫通PC鋼棒のプレストレス力については,帯状鋼板にすべりが生じないように,摩擦係数を適切に考慮して設定する必要があります.なお,段落し部で震害を受けたRC橋脚に対しては,橋脚と帯状鋼板の一体性を損なわないよう,適切なひび割れ注入や断面修復が必要となります.

図5 水平荷重-水平変位関係(No.1とNo.2の比較)

図6 耐震補強設計方法案

6.まとめ

帯状鋼板と貫通PC鋼棒を用いた耐震補強工法を,段落し部で破壊するRC橋脚模型供試体に適用した結果,段落し部での破壊は生じず,基部へ破壊が移行することを確認しました.また,段落し部で損傷したRC橋脚に対しても,本工法の有効性が示されました.

参考文献

1) 土木学会:コンクリートライブラリー114,2003年に発生した地震によるコンクリート構造物の被害分析,2004.11

2) 大本晋士郎,大越靖広,奥西淳一,獅子目修一:帯状鋼板を用いたRC橋脚の段落し補強効果の検討,土木学会第68回年次学術講演会,V-075,pp.149-150,2013.9

(記事:鬼頭直希)