鉄筋形状計測装置の開発

1.はじめに

供用中の鉄筋コンクリート(RC)構造物の性能を評価するには,使用材料の状態を適切に把握することが必要です.特に,鉄筋腐食は,鉄筋の断面欠損やコンクリートとの一体性の低下,かぶりコンクリートのはく落による第三者への公衆災害を引き起こすため,配慮すべき項目の一つです.そこで,供用中の構造物に焦点をあて,使用されている鉄筋を採取することなく,鉄筋の断面形状,断面積,腐食量を計測する装置を開発しました1).

2.鉄筋形状計測装置の開発

2.1 装置の概要

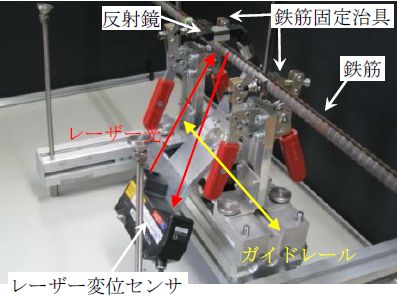

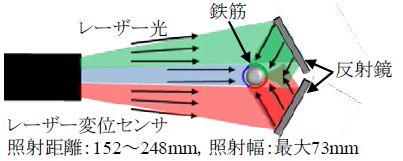

図-1,図-2に,開発した鉄筋形状計測装置の概要,システム全体の概要を示します.鉄筋形状計測装置は,レーザー変位センサ,反射鏡,および計測中に鉄筋を保持する鉄筋固定治具で構成され,パソコンでこれを操作するシステムです.図-3に,計測原理を示します.レーザーを照射し,鉄筋表側の断面は直接,鉄筋裏側の断面は反射鏡により計測することで,1台のレーザー変位センサで,一度に鉄筋の全周断面を計測できます.センサ部および反射鏡は,ガイドレールにより鉄筋軸方向に一体的に可動し,任意の間隔で計測することができます.

2.2 計測方法

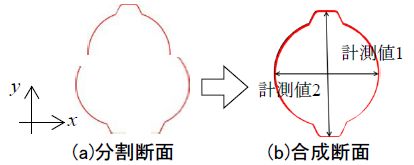

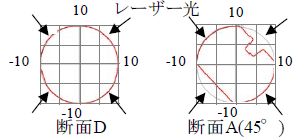

計測手順は,まずコンクリートを除去し計測対象とする鉄筋を露出させます.除去する範囲は,鉄筋軸方向に約220~420mm,直角方向に約300mm,深さ方向に鉄筋位置から約40mmです.鉄筋の表面の腐食生成物をケレンにより除去した後に,鉄筋固定治具により計測対象の鉄筋に鉄筋形状計測装置を固定し,レーザー変位センサおよび反射鏡をガイドレールに沿って移動させることで,必要とする位置で鉄筋形状を計測します.計測結果はレーザーが鉄筋に照射した箇所ごとに分割して得られるため,図-4(a),(b)に示すように,x y方向に計測結果の位置を調整して合成することで,鉄筋形状を表示します.なお,合成の際には,予め計測断面の任意の2点で直径(図-4(b)中の計測値1, 2)をノギスなどで計測してキャリブレーションを行っておくことで,より精度を高めることが可能です.

図-1 鉄筋形状計測装置の概要

図-2 システム全体の概要

図-3 計測原理

図-4 計測した分割断面を用いた合成例

3.精度の検証

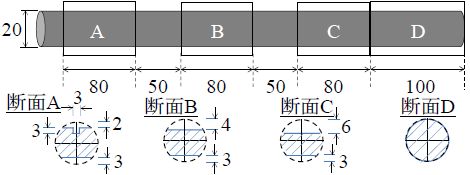

図-5に示す寸法形状が明確かつ加工した鋼棒を用いて計測精度を検証しました(図-6).その結果,断面積の誤差は-0.68%~+0.87%であり,1%以下の誤差で計測できることを確認しています.

図-5 精度検証用鋼棒(単位 mm)

図-6 精度検証用に計測した形状

4.供用中RC構造物の鉄筋形状の計測例

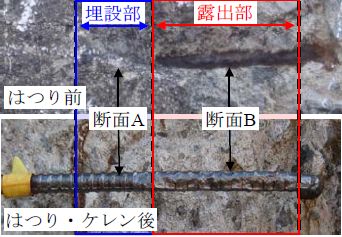

しゅん功から36年が経過した桁式高架橋のRC高欄を対象として,かぶりがはく落した箇所(図-7)の鉄筋の形状を計測した結果,本装置を用いて鉄筋の腐食性状および腐食量を定量的に把握できることを確認しました.

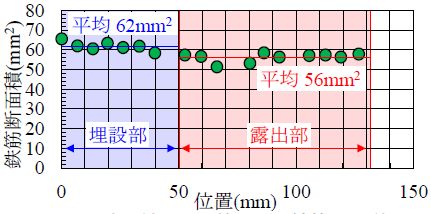

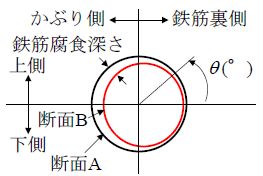

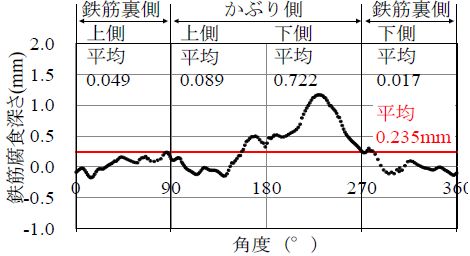

図-8に,ケレン後の断面積の計測結果を示します.ケレン後の断面積は,埋設部と比べ露出部は腐食により断面積が減少していることがわかります.また,図-9に,断面A,Bのケレン後の断面形状を示します.鉄筋の腐食がかぶり側から進行することや,断面欠損が認められる程度に腐食が進行しても,コンクリートと接している鉄筋裏側では腐食が軽微であることがわかりました.さらに,図-10に従い,鉄筋腐食深さを円周方向に算出しました.その結果,鉄筋腐食深さは,鉄筋裏側では0.049mm(上側平均),0.017mm(下側平均)に対し,かぶり側では0.089mm(上側平均),0.722mm(下側平均)であることを定量的に把握することができました(図-11).

図-7 計測対象の鉄筋の状況

図-8 計測結果から算出した鉄筋断面積

図-9 形状計測結果

図-10 鉄筋腐食深さの概念

図-11 鉄筋腐食深さ

5.おわりに

可搬型の鉄筋形状計測装置を開発し,供用中のRC構造物を対象として鉄筋形状を計測して,鉄筋の腐食性状および腐食量を定量的に把握できることを確認しています.今後,定量的な検査に活用すると共に,得られたデータをRC構造物の性能評価や劣化予測の精度向上に用いる予定です.

参考文献

1) 元濱浩人,渡辺健,大野又稔,轟俊太朗:供用RC構造物における鉄筋の腐食性状の評価に関する一考察,コンクリート工学年次論文集,Vol.32, No.2, pp.1291-1296, 2014

(記事:轟俊太朗)

鉄まくらぎを用いたバラスト軌道の効率的な補修方法

1.はじめに

バラスト道床の細粒土混入率が低く,剛性の高い路盤上に敷設されているバラスト軌道の場合,タイタンパー(以下,TTという)によるつき固め補修後の軌道変位進みおよび保守量が少なくなります.しかし,長期間にわたってバラストが交換されていないバラスト道床は,細粒土混入率が高くなり,雨水により飽和度が増加すると強度が低下するとともに軌道変位進みも大きくなり,TTによるつき固め補修効果が持続しにくくなります.そのため,これまでに,一般の横まくらぎが敷設されている細粒土混入バラスト軌道箇所に対して,道床交換を行わずに補修効果を保持する補修方法を考案してきました.しかし,鉄まくらぎ(図1)を用いたバラスト軌道の補修方法については,十分な検討が行われていません.そこで,本研究では,鉄まくらぎを用いたバラスト軌道において細粒土混入率の高いバラスト道床に対する補修方法を開発し,実物大模型試験により補修効果を検討しました.

図1 鉄まくらぎ

2.鉄まくらぎ用補修方法の開発

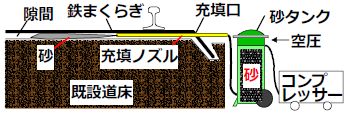

鉄まくらぎ敷設箇所において細粒土混入率が高いバラスト道床の補修方法として,砂充填工法およびグラウト充填工法を開発しました.砂充填工法は,まくらぎ下に空圧で砂を充填することで,軌道補修を行うものです(図2).鉄まくらぎは,上に凸の形状となっており,鉄まくらぎ下の隙間に砂を充填することで,浮きまくらぎを抑制する効果があると考えられます.グラウト充填工法は,締結装置のボルト穴よりグラウト材を充填し,まくらぎ下の隙間を埋めることで,軌道補修を行うものです(図3).グラウト材は,市販の急硬性のセメント系無収縮グラウト材であり,締結装置のボルト穴からまくらぎ下の空隙内を充填するため,流動性の高いグラウト材を使用し,1時間程度で列車荷重を十分に支持できる強度を有するものを用いました.

図2 砂充填工法の概要

図3 グラウト充填工法の概要

3.実物大模型試験

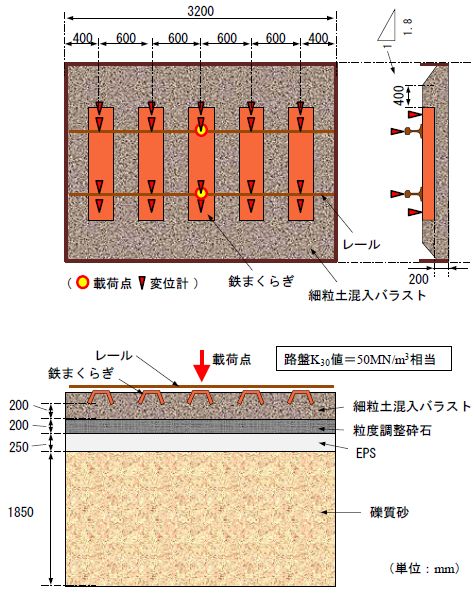

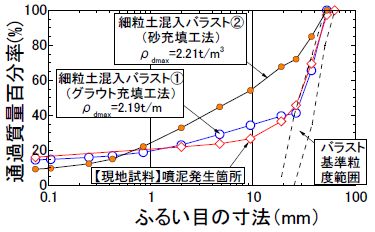

実物大模型の概要を図4に示します.試験ケースは,2種類の細粒土混入バラストに対して,TTによるつき固め補修を行った場合の2ケース(以下,TT補修(砂)およびTT補修(グラウト)という)と,新たに開発した2種類の工法による軌道補修を行った場合(以下,砂充填工法およびグラウト充填工法という)の2ケースで計4ケースです. バラスト軌道模型はまくらぎ5本分であり,道床には経年劣化した道床を模擬した細粒土混入バラストを用いました.グラウト充填工法の試験ケース(TT補修(グラウト)およびグラウト充填工法)では,現場の噴泥発生箇所より採取した細粒土混入バラストと同様の粒度分布となるように粒度調整した細粒土混入バラスト①を用いました.バラストとクラッシャーラン(以下,C-30)を乾燥重量3:7の割合で配合し,その乾燥重量に対してカオリン5%とC-30の乾燥重量の5%の水を添加して作製しました.砂充填工法の試験ケース(TT補修(砂)および砂充填工法)では,細粒土混入バラスト①よりもさらに細粒土混入率が高い道床状態を想定した細粒土混入バラスト②を用いることとし,粒度調整砕石とカオリンを乾燥重量9:1で配合して作製しました.バラストの粒度分布を図5に示します.模型路盤は,軟弱路盤として軌道変位進みが比較的大きくなるように,地盤反力係数(K30値)が50MN/m3の条件と同等となるよう,FEM解析を用いて層構成を決定しました.TT補修(砂)およびTT補修(グラウト)の模型は,既設路盤上に細粒土混入バラスト①もしくは②を投入し,振動バイブレーターを用いて厚さ180mm,最大乾燥密度を目標に締め固め,道床(まくらぎ下部分)を構築し,鉄まくらぎ5本分の軌きょうを設置します.その後,軌きょうを扛上して道床厚200mmとし,TTを用いた軌道整正を行います.中央のまくらぎ上に,荷重振幅160kN,周波数5Hzで1万回の繰返し載荷を行い,散水後に1万回の繰返し載荷を再度行い,軌きょうを20mm扛上してTTによる軌道整正を行い,軌道模型を構築しました.

砂充填工法およびグラウト充填工法の軌道模型は,各TT補修の30万回載荷試験後の軌道模型を用いて,20mm扛上後に各軌道補修を行い,散水して構築しました.図6および図7に各補修方法の施工状況を示します.繰返し載荷は,図8に示すように,中央まくらぎ位置のレール上に載荷治具を設置し,載荷治具を介して油圧アクチュエータを用いて行いました.荷重条件は,載荷荷重5~165kNの正弦波(5Hz)で30万回の繰返し載荷としました.また,各まくらぎの左右両端部に変位計を設置し,まくらぎ変位を計測しました.

図4 実物大模型の概要

図5 バラストの粒度分布

図6 砂充填工法の施工状況

図7 グラウト充填工法の施工状況

図8 載荷試験状況

4.試験結果

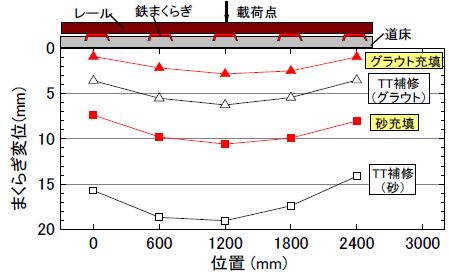

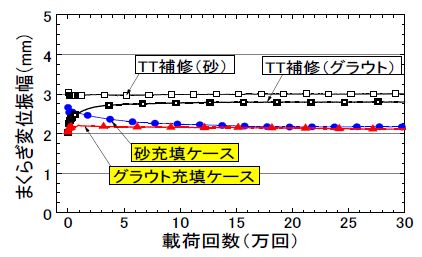

図9に,30万回載荷時におけるまくらぎ変位分布を示します.どのケースも載荷点直下のまくらぎ変位が最も大きくなっており,そのまくらぎ変位は,砂充填工法およびグラウト充填工法ともに,各TT補修よりも4~5割程度に変位が低減することを確認しました.図10に載荷点直下のまくらぎ変位振幅の推移を示します.30万回載荷後の変位振幅は,砂充填工法およびグラウト充填工法ともに,各TT補修よりも2.5割程度低減することを確認しました.

以上より,砂充填工法は,繰返し載荷とともに充填した砂が圧密されてまくらぎ支持剛性が増加し,TT補修よりも沈下が低減したものと考えられます.グラウト充填工法は,充填したグラウトの強度発現によりまくらぎの支持剛性が向上したことから,沈下抑制効果が発揮したものと考えられます.今後は,本補修方法の実用化に向けた開発を進める予定です.

図9 まくらぎ変位分布

図10 まくらぎ変位振幅の推移

(記事:中村貴久)

鋼製支承(ピン支承)の地震時の評価法と補強法

1.はじめに

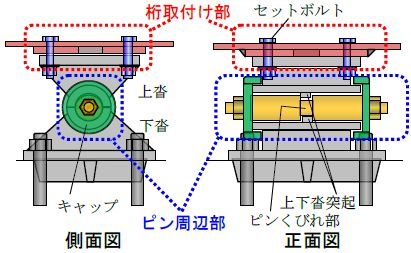

ピン支承は,トラス橋や合成桁などの支間の長い既設鋼橋の固定支承に多く用いられており,図1に示す構造となっています.ピン支承は,過去の大規模地震時に損傷した例1)がありますが,中小規模の地震時での損傷はみられません.一方,現行の耐力評価法2)は必ずしも実際の耐力や損傷形態に対応していないという課題があります.そこで,耐力評価法に課題のある「ピン周辺部」と「桁取付け部」(図1)に着目し,支承の耐力を精度よく評価できる方法を提案し,対策が必要な場合の補強法を考案しました.

図1 ピン支承の構造と検討着目部

2.ピン支承の耐力評価法

2.1 ピン周辺部

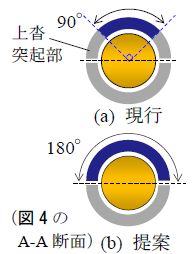

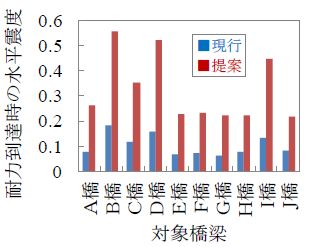

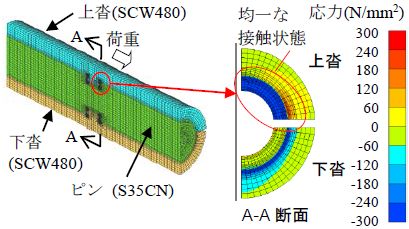

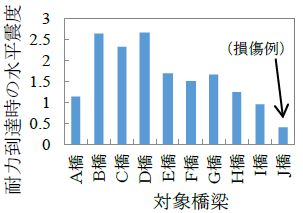

ピン周辺部では,ピンと突起部のかみ合わせにより,橋軸直角方向の水平力を伝達します.現行の耐力評価法2)では,降伏耐力を限界値とし,図2(a)のように上下沓突起部とピンの接触領域の半分のみ有効として耐力評価しています.この評価法を適用した場合の算定結果として,年代や規模の異なる橋梁のピン支承における,支承の耐力に達する水平震度を図3の「現行」に示します.いずれの橋梁でも震度0.2以下で突起部が破壊するという判定となり,前述の中小規模の地震時の損傷がみられないという実状と乖離があります.このため,有限要素解析によって,この部位の接触状態を確認したところ,支承の加工誤差を考慮して接触面に傾斜などをつけた条件でも,接触領域全体に渡って均等に力が伝達されていることがわかりました(図4).このような結果から,有効断面を接触部全領域とし(図2(b)),限界値に破断強度を用いるという,新たな耐力評価法を提案しました.提案した方法による耐力算定結果は,図3の「提案」に示すように,より大きな水平震度まで支承の抵抗を期待できます.

図2 上下沓突起部の有効断面

図3 上下沓突起部の耐力算定結果

図4 ピン-突起接触部の軸方向応力

2.2 桁取付け部

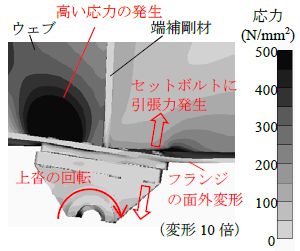

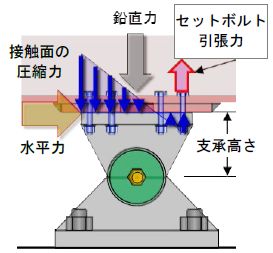

桁取付け部では,上沓がセットボルトによって桁に取り付いています.通常,セットボルトは一様な上揚力に対して照査しますが,水平力によってセットボルトが破断した事例1)があり,現行の評価法2)では実際の損傷を想定できていません.このため,有限要素解析によって損傷メカニズムを確認したところ,図5に示すように,上沓の回転により,セットボルトに引張力が発生し,ウェブやフランジにも高い応力が発生することがわかりました.これを踏まえ,図6に示すようなモーメントのつり合い等を用いたセットボルトの引張力算定方法を提案しました.提案法による算定結果を図7に示します.損傷例のあった橋梁以外では,通常の想定される震度を超える範囲まで耐力を有しているなど,対策の要否の判断に用いることができます.

図5 桁取付け部の

変形・応力状態

図6 セットボルト引張力の

算定法

図7 提案法によるセットボルトの

耐力算定結果

3.ピン支承の補強法

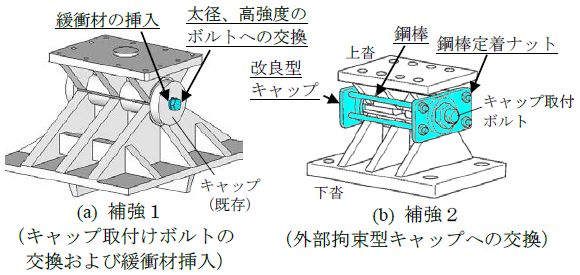

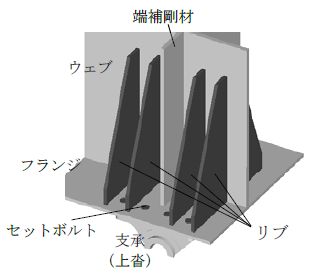

ピン周辺部の損傷を防止する方法として,図8に示す補強法を考案しました.また,桁取付け部損傷を防止する補強法として,セットボルトの損傷防止を目的とした「セットボルトの太径化,高強度化」および桁の損傷の防止を目的とした「リブ補強(図9)」を考案しました.このように,目的に応じて方法を選定でき,支承周辺のみの施工で簡易に補強することができます.

図8 ピン周辺部の補強方法

図9 桁取付け部の補強(リブ補強)

4.おわりに

ピン支承の地震時の評価法,補強法を示しました.これにより,実現象に対応した耐力評価や,必要により損傷を防ぐ補強を行うことができ,耐震対策の実務に役立てることができると考えております.実際にピン支承について評価及び補強を行う際には,当研究室にお問い合わせいただければ幸いです.

【参考文献】

1) 東日本旅客鉄道:特集「東北地方太平洋沖地震と鉄道構造物」,SED,No.37, 2011.11

2) 鉄道総合技術研究所:支承部耐震補強の手引き,1996.3

(記事:斉藤雅充)