車両ニュースレター

2019年1月号

[クローズアップ]ある鉄道事業者を訪れた日のこと

先日,ある民鉄事業者を訪問する機会があり,車庫内に貴重な車両が保存されていることを知ったので,お願いして見学させてもらいました。終戦直後の混乱期から10年ほどしか経っていない1957年に運用を開始した特急用車両で,当時としては,狭軌世界最高の143km/hを走行試験で記録し,様々な新技術の粋を結集した車両です。

戦闘機の開発に従事していた技術者達が,戦後,わが鉄道総研の前身である国鉄技研も含め鉄道界に多く来られて,新幹線技術の開発・実用化に大きく寄与したことは良く語られています。しかし,新幹線開発より少し前の時期に,この車両の開発でも同様のことが行われていました。むしろ,民鉄車両であるにもかかわらず,当時の技研を中心とする国鉄の技術陣が相当に純粋な熱意をもって関与していたのです。

この車両の技術は,新幹線在来線を問わず,その後の我が国の鉄道車両の高性能化に大きく貢献し,車両自体も大改造を経ながら平成初期まで35年にわたり運行に供されていました。また,鉄道友の会のブルーリボン賞もこの車両の登場を契機に設けられ,第1回を受賞しています。

この会社は,概ね10年サイクルで新型の特急用車両を投入していますが,私も社会人になってしばらくの頃までは,まだ,この車両が定期運用に就いており,何度か乗車したことがあります。当時,すでに多くの後継車両に交じっての運用でしたが,依然として高級感を保ち安定した走行感を有する印象であったと記憶しています。

その頃からさらに30年を経て,再会した車両は,鮮烈な赤一色のボデイーの最新型車両が真横の本線を疾走する隣の,静謐な保存庫内に佇み,さすがに床の段差や旧式のトイレ,後付けの冷房装置など,古き昭和を感じさせる車内設備と,今もって充分に通用すると思われるセンスの良い塗色をまとった車体の流麗なフォルムとが,混然一体となった,不思議な空間でありました。

研究開発は,この車両のように目に見える形で華々しく成果が開花したものは幸運です。黙っていても人々が見出し,評価し,語り継いでくれます。しかし,成果が出て,事業に供され現場で重宝されても,必ずしもこのような注目を浴びるわけではありません。むしろそうでなく,いわゆる縁の下の力持ち的存在のほうがはるかに多いでしょう。それらの技術ひとつひとつが,目立つものもそうでないものも一体となって,当たり前の安全や便利さを支えている,ということを,社会にうまく発信してゆきたいと思います。

私も鉄道総研に来てまだ日が浅いですが,はるか60年も前に,鉄道総研の大先輩たちが残した成果を目の当たりに見ることができた有意義な一日でした。

最後に,私の担当の技術推進,国際規格両センターの車両関連の業務については,日頃より車両関係の皆様に多大なご協力を頂いていることをこの場を借りて厚く御礼申し上げます

図 開発当時の仕様紹介パンフレット

図 開発当時の仕様紹介パンフレット

理事 潮崎 俊也

【研究&開発】列車運行電力シミュレータの開発

1 はじめに

鉄道運行に関わる消費エネルギーを削減するための様々な研究開発が進められています。例えば,バッテリーを地上電力設備もしくは車両に設置して回生電力を吸収させる事例,車両の主回路機器に高効率な機器を導入する事例,上下のき電線を接続し電気抵抗を減らす事例などが挙げられます。それらの省エネ技術の導入判断においては,その導入効果を高精度に予測することが重要です。そこで,各種の省エネ技術の導入効果を予測するため,鉄道総研は「列車運行電力シミュレータ」を開発しました。

2 分野連携による列車運行電力シミュレーション

列車運行電力シミュレータは,電気車に対する電力供給と運転操縦を含めた電気車の電力消費を同時にシミュレーションするものです。特徴としては,精度の高いシミュレーションを目指して,地上電力設備,車両,運転分野のシミュレータを連携することで構成されていることが挙げられます。地上電力設備,車両,運転分野のそれぞれで実績を蓄積してきた分野別シミュレータの得意とする技術・ノウハウを融合させて開発しました。

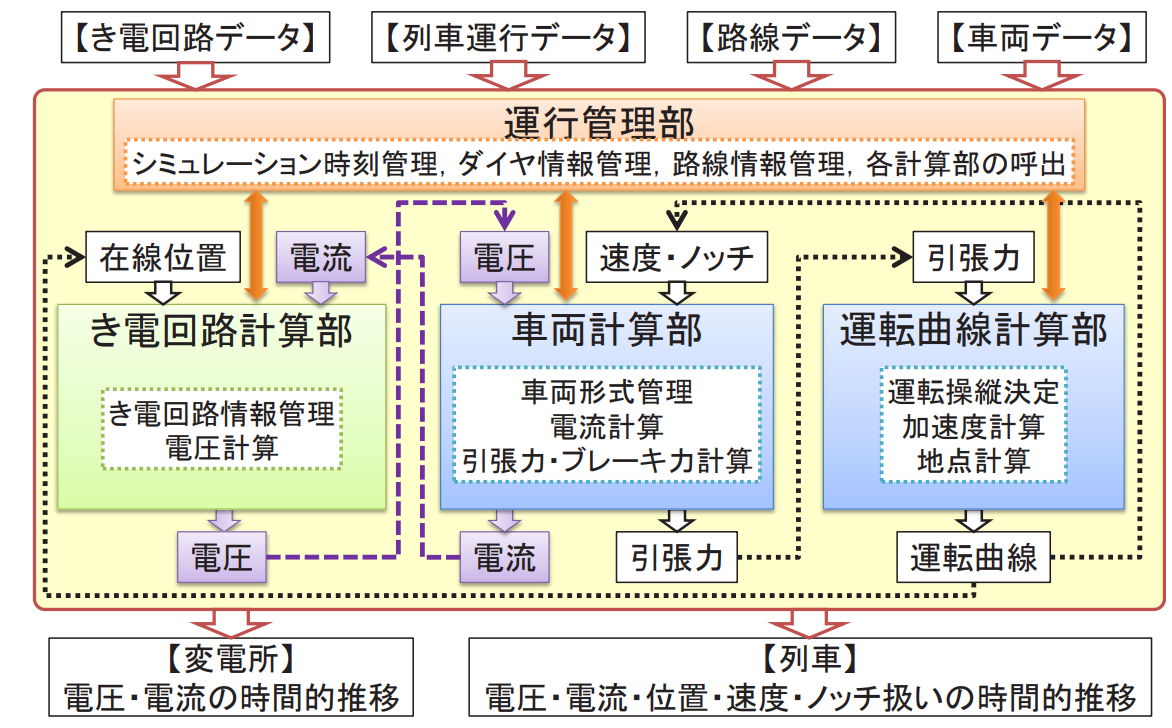

列車運行電力シミュレータは,「運行管理部」,「き電回路計算部」,「車両計算部」,「運転曲線計算部」から構成されます(図1)。

図1 列車運行電力シミュレータの機能と構成

図1 列車運行電力シミュレータの機能と構成

列車ダイヤに基づき列車を管理する運行管理部は,列車運行・旅客行動シミュレータを基に構成しました。車両の電圧・速度・ノッチに応じ電流・引張力を計算する車両計算部および車両計算部からの引張力特性により列車速度を計算する運転曲線計算部は,車両走行エネルギーシミュレータ「HybridSpeedy」の運転曲線作成機能と車両エネルギー計算機能を組み込みました。車両計算部との収束計算により電圧 ・ 電流を計算するき電回路計算部は,旧来型の列車運行電力シミュレーションの1つである「パワーダイヤグラム」からき電回路電圧降下計算サブモジュールのみを抜粋して組み込みました。

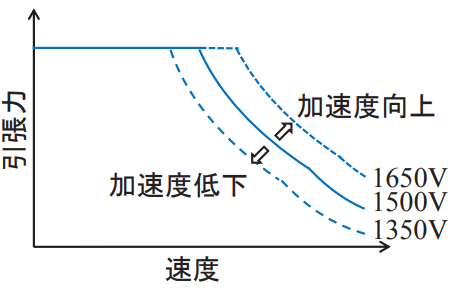

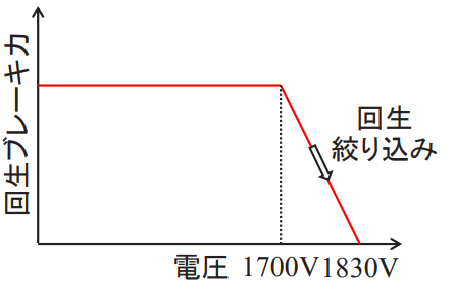

これにより,列車運行電力シミュレータは,大きく分けて2つの現象を再現できます。1つは,力行時に負荷が集中することによって架線電圧が低下して,高速域において車両の引張力が低下し加速が悪くなる現象です(図2)。もう1つは,回生ブレーキ時に回生電力を消費する列車の負荷が少ない場合に,架線電圧が上昇して,回生電力が融通できず回生ブレーキ力が絞り込まれる現象です(図3)。

図2 架線電圧による引張力への影響

図2 架線電圧による引張力への影響

図3 架線電圧による回生ブレーキ力への影響

図3 架線電圧による回生ブレーキ力への影響

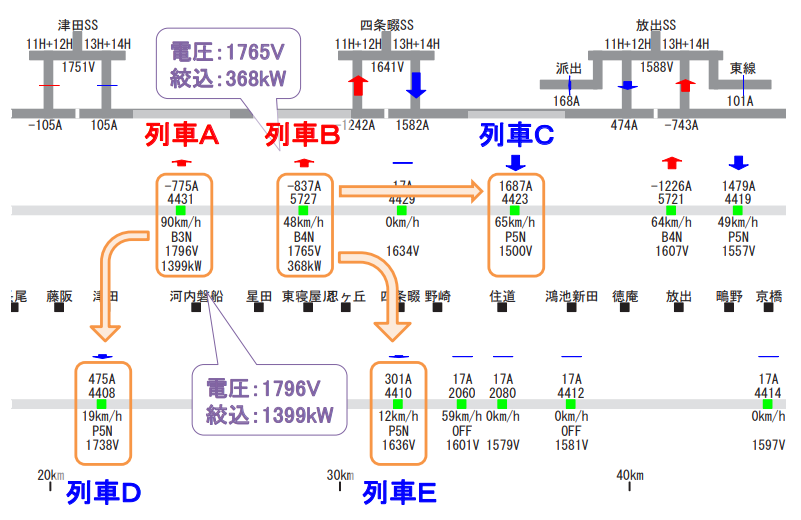

3 列車運行電力シミュレータによる計算の事例

列車運行電力シミュレータを用いて計算した結果の事例を図4に示します。この図は,ある1時刻における各変電所(電流・電圧)および各列車(電流・電圧・位置・速度・ノッチ扱い)の計算結果を,列車運行電力シミュレータとともに開発したパワーフロー分析ツールを用いて示したものです。この図から各列車間での回生電力の融通状況が確認できます。

図4 回生電力融通状況の計算例

図4 回生電力融通状況の計算例

この例では,主に,ブレーキ中の列車Aから力行の列車Dへ,ブレーキ中の列車Bから力行中の列車Cと列車Eへ回生融通されています。しかしながら,いずれの回生列車も架線電圧が上昇し,回生絞り込みが発生しています。この時刻においては,力行中の列車が少なく,近くで回生している2列車分の回生電力を融通する先が足りないことが読み取れます。

4 列車運行電力シミュレータの検証の事例

列車運行電力シミュレータの検証事例を紹介します。西日本旅客鉄道株式会社殿のご協力により,様々な現地試験を行い,シミュレータの開発と検証を順次進めてきました。

4.1 第1ステップ : 基本的な計算の仕組みの確認

運転方法が管理可能な夜間の走行試験について,試験時の運転方法を再現することで,電気回路や運動方程式といった物理現象を中心とする計算アルゴリズムの検証を行いました。その結果,消費エネルギーについて誤差5%以内の精度という目標を達成しました。

4.2 第2ステップ : 営業運行の再現による検証

営業運行の再現にあたり,列車ダイヤで指定された走行時分に従った運転士による営業走行を模擬する運転曲線の再現が1つの大きな課題となりました。これについては,「エネルギー評価用運転曲線」と呼んでいる平均的な消費エネルギーとなることを目指した運転曲線を再現する仕組みを構築しました。モデル構築にあたり,営業走行時の走行抵抗,ブレーキ扱い,補機電力,乗車率などの情報を,車両に搭載された車両情報記録装置からデータを取得したことも特徴として挙げられます。

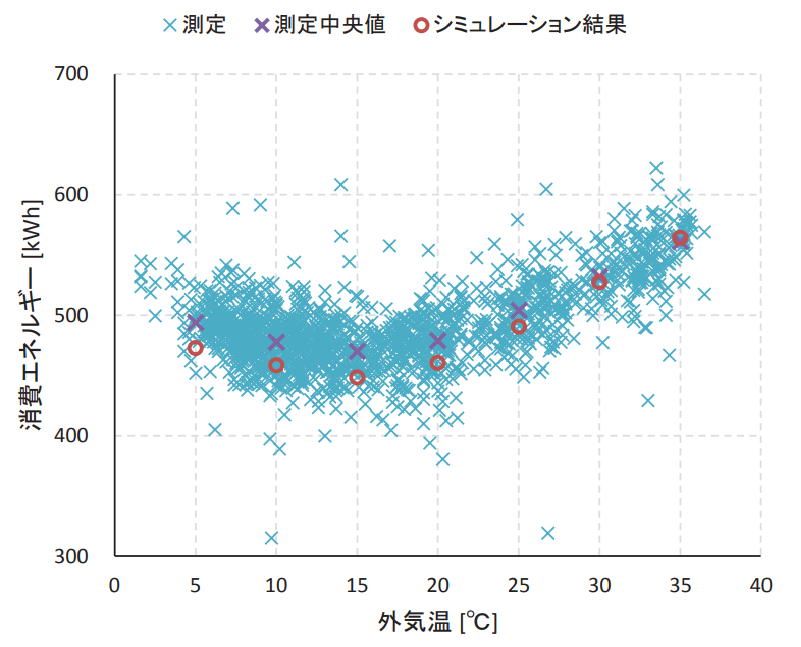

そして,消費エネルギーについて学研都市線の変電所にて延べ約14ヶ月に渡って測定された結果とシミュレーション結果とを比較して検証した事例を図5に示します。消費エネルギーは,車両の冷暖房のため,夏冬に大きくなり春秋に小さくなることが知られています。そこで,この図でも横軸を外気温とし,外気温毎に想定される補機電力を設定してシミュレーションしています。シミュレーション結果は,外気温毎の測定中央値に対して誤差5%程度に収まり,良好な計算精度が確認されました。

図5 列車運行電力シミュレータの検証

図5 列車運行電力シミュレータの検証

5 おわりに

地上電力設備,車両,運転分野のシミュレーション技術を連携させた列車運行電力シミュレータの開発について紹介しました。今後は,様々な路線条件での精度確認を進めるとともに,各種の省エネ技術の導入効果を計算していく予定です。

本研究の一部は,国土交通省の鉄道技術開発費補助金を受けて実施しました。

参考文献

1) 武内陽子・小川知行・森本大観・今村洋一:列車運行電力シミュレータの開発,鉄道総研報告,Vol.30,No.8,pp.5-10, 2016

2) 小川知行・武内陽子・森本大観・今村洋一・影山真佐富:エネルギー評価用運転曲線を用いたエネルギーシミュレーション,鉄道総研報告,Vol.30,No.11,pp.29-34, 2016

3) 森本大観・武内陽子・小川知行:電車の運行電力をシミュレーションする,RRR,Vol.74,No.5,pp.20-23,2017

4) 小川知行・武内陽子・森本大観:列車運行電力シミュレータで省エネ効果を予測する,RRR,Vol.75,No.7,pp.20-23,2017

車両制御技術研究部 水素・エネルギー 副主任研究員 小川 知行

【研究&開発】カーボンコンポジット製パンタグラフすり板の低コスト化

1 はじめに

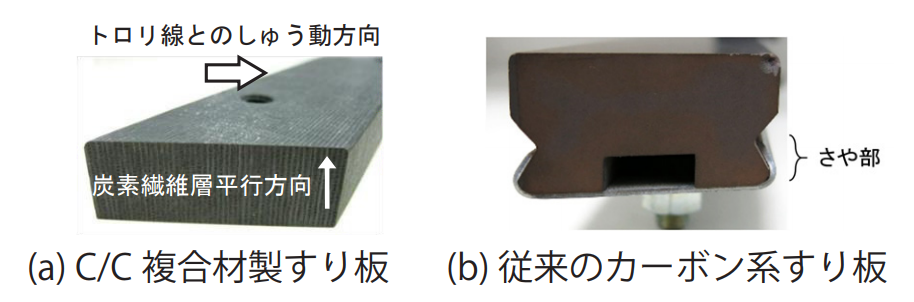

カーボン系でありながら,炭素繊維で補強することで金属すり板と同様にボルトで舟体に締結できるカーボンコンポジット (C/C 複合材,Carbon/Carbon fiber composite) 製のすり板(図 1(a))の使用が拡大しつつあります。C/C複合材製すり板は従来のカーボン系すり板(図 1(b))と比べて強度やじん性に優れますが,高価なことが難点でした。すり板の使用コスト(摩耗しろあたりのすり板価格)を下げるためには,すり板自体のコストを下げるとともにすり板をできる限り薄くまで使うことが重要です。そこで,鉄道総研ではすり板の低コスト化と摩耗限度の明確化に取り組みました。

図 1 C/C複合材製すり板と従来のカーボン系すり板

図 1 C/C複合材製すり板と従来のカーボン系すり板

2 C/C複合材製すり板の低コスト化

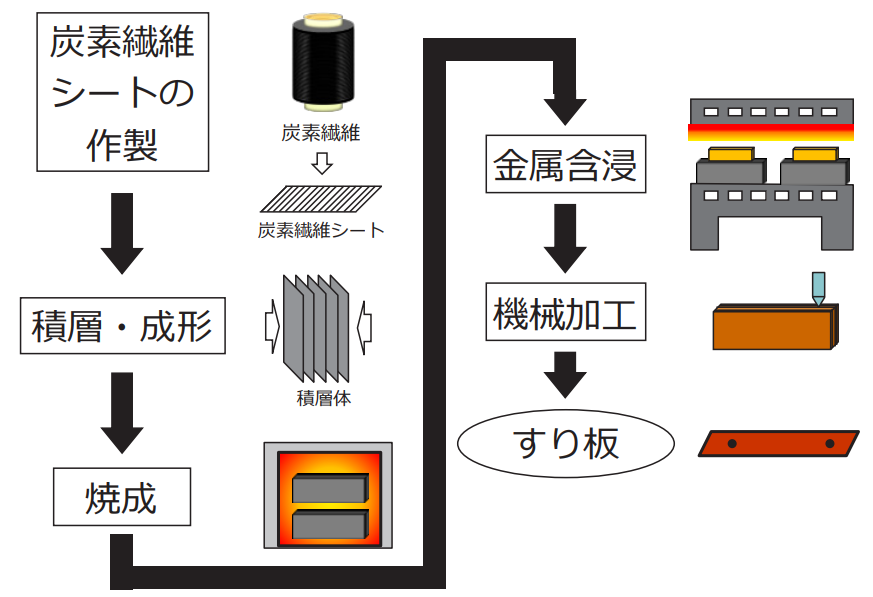

2.1 C/C複合材製すり板の製造法

まず,C/C複合材製すり板の作り方(図2)を説明します。初めに炭素繊維を樹脂で固めた炭素繊維シートを重ねて圧縮します。それを焼成して炭化させることで,C/C複合材の基材ができます。基材だけではすり板に必要な導電性が確保できないため,さらに銅合金を基材に含浸し,すり板としています。低コスト化にあたっては,炭素繊維の量と,積層・成形工程の2点に着目しました。

図2 C/C複合材製すり板の製造法

図2 C/C複合材製すり板の製造法

(1) 炭素繊維の減量

現用のC/C複合材製すり板には40vol%(体積比で40%)の炭素繊維が含まれています。炭素繊維は原料の中で最も高価なので,これを半減することを目標とし,実現しました。

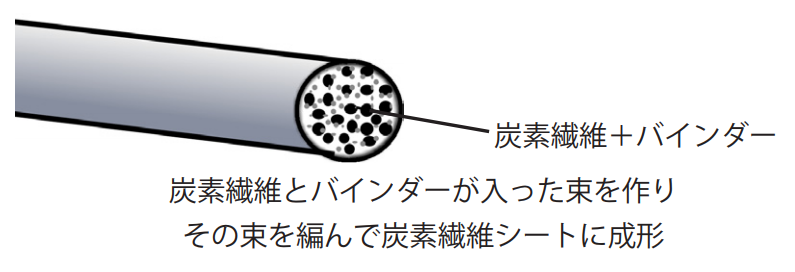

(2) 積層・成形工程の簡略化

初期に開発されたC/C 複合材製すり板では,プリフォームドヤーン法(以下,PY 法)と呼ばれる低コストな炭素繊維シート製造法を採用していました。PY 法は炭素繊維とバインダーを束状にしたもの(図3)を用いて炭素繊維シートを作る方法で,従来の方法よりも工程を簡略化できますが,現用C/C 複合材製すり板(ファインシンター製M40A)では初期と異なる炭素繊維を適用したためPY 法が適用できませんでした。今回このPY 法を再適用しました。

上記2 点の実現により,すり板の製造コストを約20%削減できました。

図3 プリフォームドヤーン模式図

図3 プリフォームドヤーン模式図

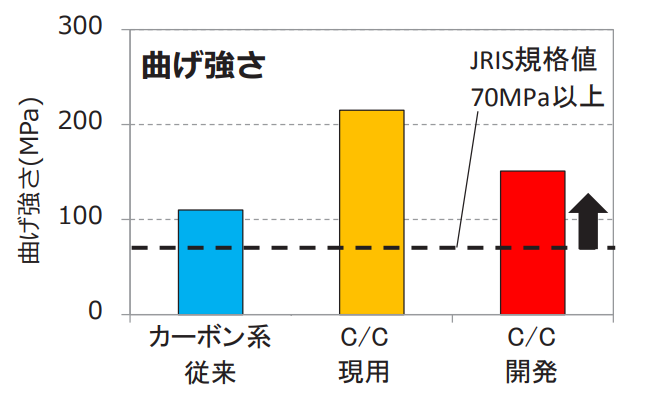

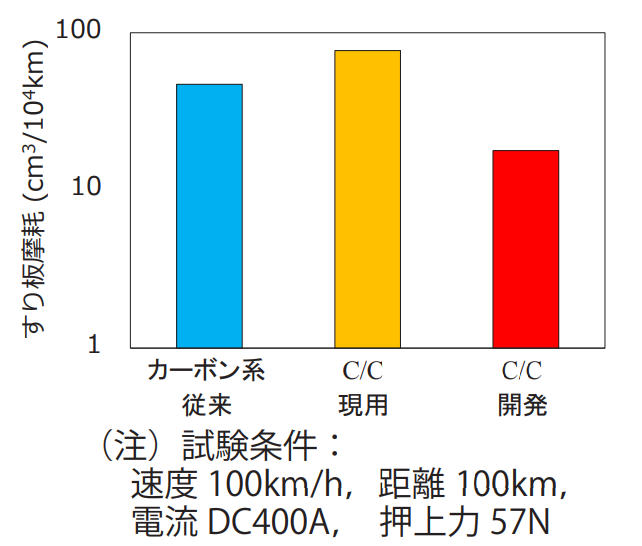

2.2 物理特性と耐摩耗性の評価

開発した低コストC/C複合材製すり板と従来のカーボン系すり板(東洋炭素製 PC78A),現用C/C複合材製すり板(M40A)の物理特性と耐摩耗性を評価した結果の一例を図4,図5に示します。低コスト材は物理特性の規格値を満たし,耐摩耗性は現用C/C複合材製すり板と同程度であることが確認できました。

図4 曲げ試験結果

図4 曲げ試験結果

図5 定置摩耗試験結果

図5 定置摩耗試験結果

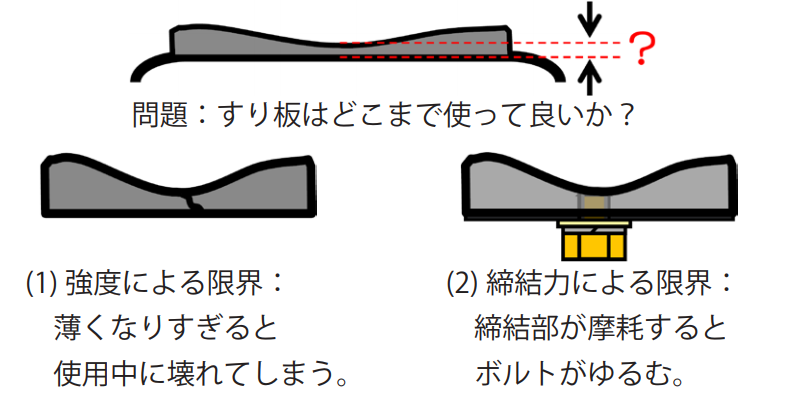

3 C/C複合材製すり板の摩耗限度の明確化

上述の取り組みによって製造コストを20%削減できましたが,それでもC/C複合材製すり板の価格を従来のカーボン系すり板と同じにはできません。ただし,C/C複合材はさやが必要ない分,摩耗しろを大きくとれるので,使用コストは同程度にできる可能性があります。摩耗しろは新品の厚さから使用限度厚さ(摩耗限度)を引いた値です。使用限度厚さは,各事業者が経験的に決めているのが現状です。ただし,何らかの目安値を出してほしいとの要望もあったことから,鉄道総研で実験的な検討を行い,目安値を提案することにしました。過去の不具合事例から,使用限度厚さを決める主な因子(図6)は摩耗に伴うすり板の強度変化とすり板締結ボルトの締結力変化と考えられましたので,これらに関して検討しました。

図6 すり板の使用限度厚さを決める因子

図6 すり板の使用限度厚さを決める因子

(1) 強度の観点からの使用限度厚さ

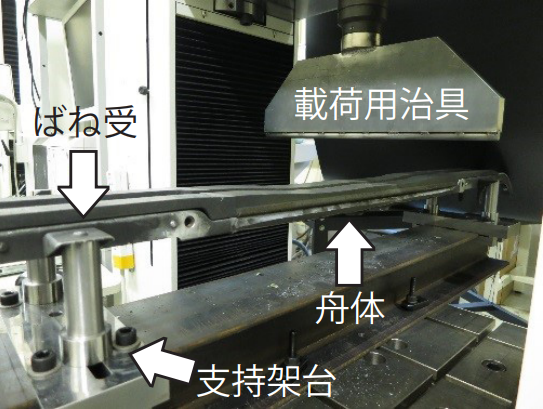

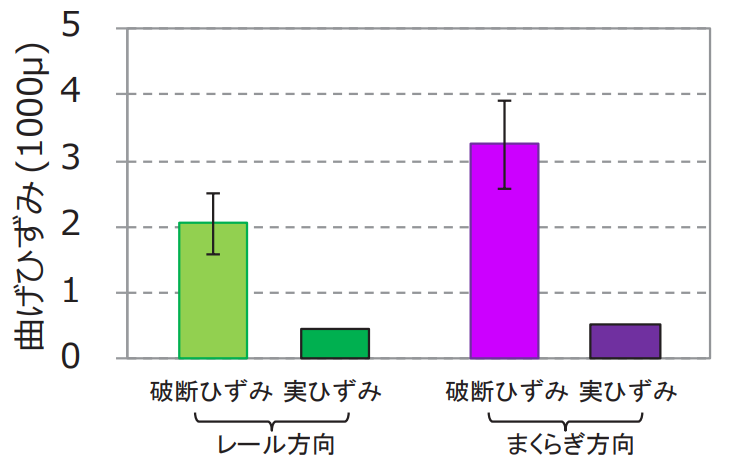

強度の観点からの使用限度厚さは,「すり板が壊れない限界の厚さ」と言えますが,すり板に加わる実負荷が不明なため,どこまで薄くなれば壊れるかを判断することができません。本研究では実際の舟体を使って3点曲げ試験(図7)を行い,「どこまで薄くしても壊れないか」を明らかにすることにしました。新品の厚さ(16mm)から実験が可能な4mmまですり板を薄くして試験を行った結果,一般的な静押上力(約60N)の約17倍に相当する1kNを加えた場合でも,すり板に生じるひずみは破断ひずみの1/5程度であることがわかりました(図8)。これは,4mmまで摩耗したとしても静的な外力によってすり板が破断する確率は極めて低いことを意味します。以上の結果から,強度の観点からの使用限度厚さの目安値を4mmとしました。以上の結果から,強度の観点からの使用限度厚さの目安値を4mmとしました。

図7 舟体の3点曲げ試験

図7 舟体の3点曲げ試験

図8 舟体の3点曲げ試験結果

図8 舟体の3点曲げ試験結果

(2) 締結力の観点からの使用限度厚さ

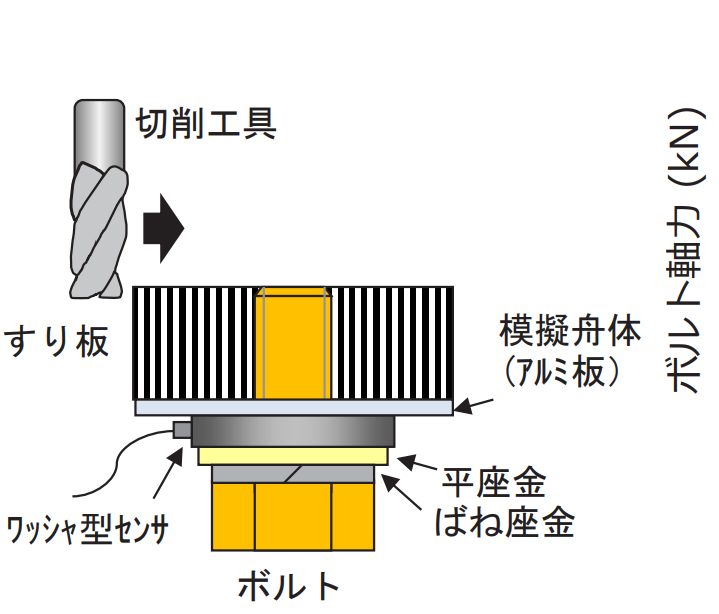

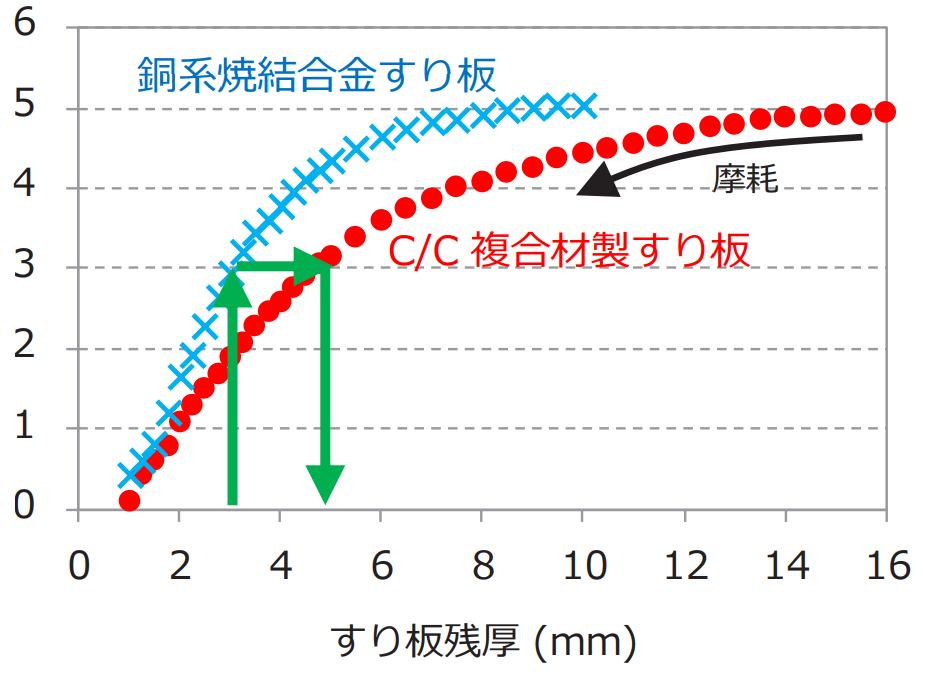

C/C複合材製すり板は舟体にボルトで留められているため,使用に伴いボルト締結部も摩耗します。ボルト締結部が摩耗すると,ボルトを留めるのに必要な軸方向の力(ボルト軸力)が減り,ボルトがゆるみやすくなります。「摩耗するとボルト軸力がどのくらい減るのか」を明らかにするため,ボルト締結部を少しずつ削りながら軸力変化をワッシャ型の荷重計で測定しました(図9)。軸力変化測定結果の一例を図10に示します。ボルト軸力は初め緩やかに減少し,摩耗が進むと急激に低下することがわかりました。

軸力がどこまで低下しても問題ないかは,すでに使われているすり板の経験的な使用限度厚さ(多くの事業者で3mmとされています)における残存軸力を基準にして決めました。図10から,銅系焼結合金すり板の残厚3mmでの残存軸力は約3kNとわかります。C/C複合材製すり板の結果から,残存軸力3kNに必要な残厚は約5mmと読み取れます。初期軸力のばらつきなども考慮して,締結力の観点からの使用限度厚さの目安値を6mmとしました。以上,使用限度厚さの目安値として4mmと6mmを提案しましたが,どちらを採用するかは締結箇所の位置によります。通常,舟体の中央部が最も摩耗することから,ボルト締結箇所が舟体中央に位置する場合には6mmを採用し,そうでない場合は4mmを採用することになります。

図9 軸力変化測定の模式図

図9 軸力変化測定の模式図

図10 ボルト軸力変化の測定結果

図10 ボルト軸力変化の測定結果

4 おわりに

カーボンコンポジット製すり板の使用コスト低減を目標として,低廉なすり板の開発と,すり板の使用限度厚さに関する実験的な検討を行いました。使用限度厚さについてはすり板に加わる実負荷が明らかにできれば,より正確な値が算出できると考えます。

材料技術研究部 摩擦材料 主任研究員 久保田 喜雄

【解説】振子車両・車体傾斜車両 (上)

1 日本における振子車両開発の歴史

振子車両・車体傾斜車両の開発は,曲線通過速度の向上のため,1940 年代にアメリカ,フランスでスタートしました。日本でも1960年代前半に,小田急電鉄が種々の傾斜機構の走行試験を開始しました。1968年には国鉄も開発に着手し,はじめに北海道の狩勝実験線にて,貨車を用いたTR96台車の試験1) が行われました。この台車には車体を支持した状態で車体の回転を許容するためのT 型のリンクが設けられています。傾斜の回転中心(振子中心)は車体重心よりも高くして,いわゆる振子の原理により車体を傾けていました。振子・車体傾斜の呼称の使い分けには明確な定義がありませんので,本稿では,主に遠心力を使って傾斜する車両を「(自然)振子」車両,遠心力以外の力で傾斜する車両を「(強制)車体傾斜」車両と呼ぶことにします。

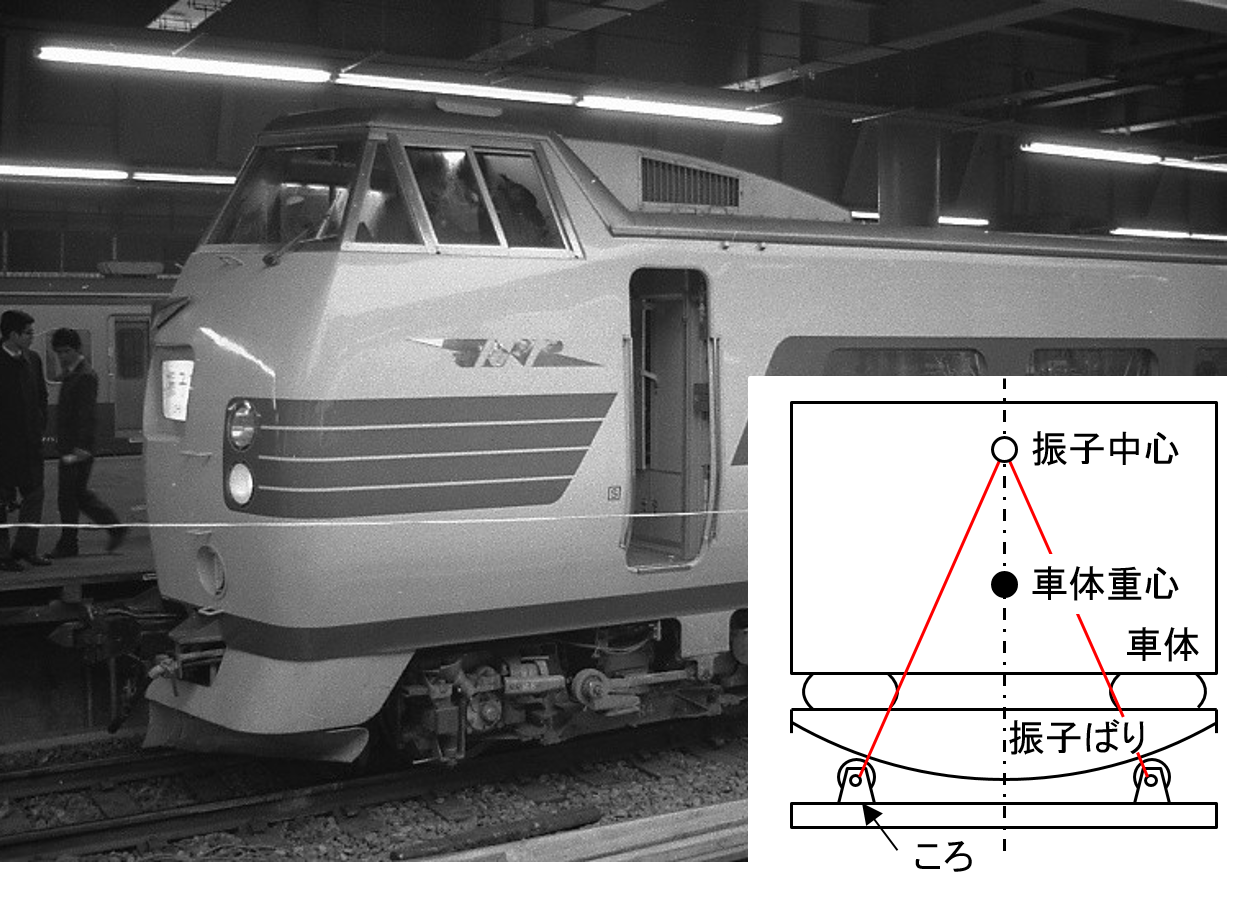

TR96台車による試験の結果,振子により車体の左右定常加速度は低減した一方,リンク部の摩擦抵抗による振子動作の遅れや衝撃などが無視できないとされました。この結果を踏まえ,国鉄は591系試験電車(図1)を製作し,振子性能の向上を目指しました。振子機構には,車体を二個のローラーで支える「ころ」式を採用することで,傾斜抵抗の低減に努めました。振子の最大傾斜角度が6°のため,屋根上のパンタグラフの移動量も大きくなることから,空気シリンダでパンタグラフの位置を制御する方式も試験されました。

1970年以降,東北本線,鹿児島本線などで走行試験を繰り返した結果,振子の効果が十分に認められ,曲線通過速度の向上が可能であると判断されました。この頃,中央西線と篠ノ井線が電化されたため,名古屋~長野間に振子式電車を使用することが計画されました。そして,1973年7月に381系電車(図2)が特急「しなの」としてデビューしました。

381系の振子機構には591系で好成績を収めた,ころ式自然振子が踏襲されました。ころ表面には焼き入れを施し転動面の寿命を延ばしています。また,ころ装置部を覆い,与圧することで防塵対策を施しています。さらに,振子中心が高いほど振子作用が容易になるとの結果が591系の試験から得られたため,振子中心高さはレール面上から2,300mm(591系は2,100mm)とされました。しかし,振子中心を高くすると車体下部の左右はみ出し量が大きくなります。したがって,振子の最大傾斜角度は5°に抑えられました。一方,パンタグラフの移動量は,最大傾斜角度が6°の場合と比べて小さくなるため,パンタグラフの位置は固定とされました。

381系により名古屋~長野間の所要時間は最速3時間20分となり,それまでより30分以上の短縮を実現しました。

図1 旧国鉄591系振子試験電車と振子機構

図1 旧国鉄591系振子試験電車と振子機構

図2 旧国鉄(現JR西日本)381系振子電車

図2 旧国鉄(現JR西日本)381系振子電車

2 制御付き振子システムの誕生

381系は,その後,紀勢本線,伯備線へと活躍の場を広げ,速達化の恩恵を広めていきましたが,一方で,乗り物酔いや,適切な緩和曲線長がつけられていない曲線部での振り遅れによる乗り心地の低下が課題となりました2) 。酔いの原因としては,円曲線入口における低周波の左右動揺などが挙げられました。そこで開発されたのが,「制御付き振子システム」です。

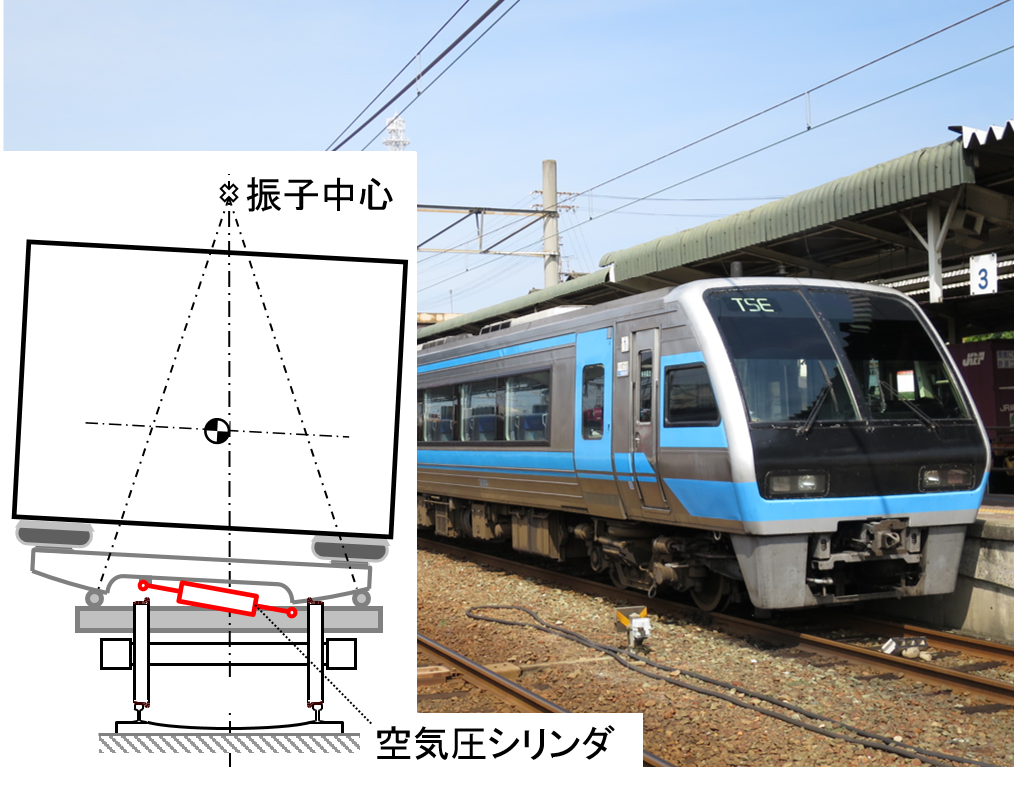

制御付き振子システムは,ころ式振子装置に空気圧シリンダを付加して(図3),曲線の入口,出口で振子角を制御することにより,乗り心地を向上させるものです。具体的には,車上の指令制御装置に,事前に曲線情報(半径,カント,基準となるATS地上子から曲線始点までの距離,緩和曲線長,円曲線長)を記録しておき,ATS地上子を検知すると,車輪の累積回転数から走行距離を積算します。車両が曲線始点より一定距離だけ手前に達すると,指令制御装置から振子制御装置へ曲線情報が送られ,あらかじめ定められた制御関数に基づいて振子角の目標値が計算され,空気圧シリンダにより振子角を制御します。

図3 制御付き振子機構とJR四国2000系気動車

図3 制御付き振子機構とJR四国2000系気動車

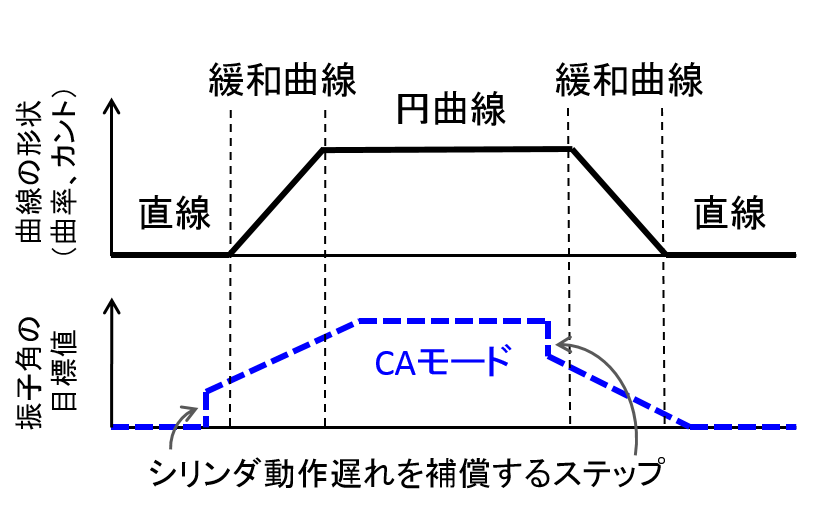

381系を改造して行われた一連の試験では,左右定常加速度が目安値(0.08G)以内であるか,曲線入口での車体ロール角速度の波形が整った正弦波状であるか,等を基準に制御の評価が行われました。その結果,空気圧シリンダに与える振子角の目標値(図4)は,曲線の形状である台形に,緩和曲線入口での空気圧シリンダの動作遅れを補償するステップを付加したものが最適と判断されました。この形状は,試験時の名称をそのまま残し”CAモード”と名付けられました。

制御付き振子システムは,JR四国2000系気動車(1989年~)で本格的に実用化されました。実は振子を採用したディーゼル動車は,世界的に見ても,それまでありませんでした。車体が振子動作をするときに推進軸が抵抗となることや,エンジンの回転力の反作用で車体が推進軸の回転方向と反対側に傾いてしまう,などといった問題があったからです。これらの問題は,推進軸の伸縮摩擦を小さくすること,2台のエンジンを搭載して推進軸の回転方向を前後台車でそれぞれ逆向きとすることにより解決されました。

図4 CAモードにおける振子角の目標値

図4 CAモードにおける振子角の目標値

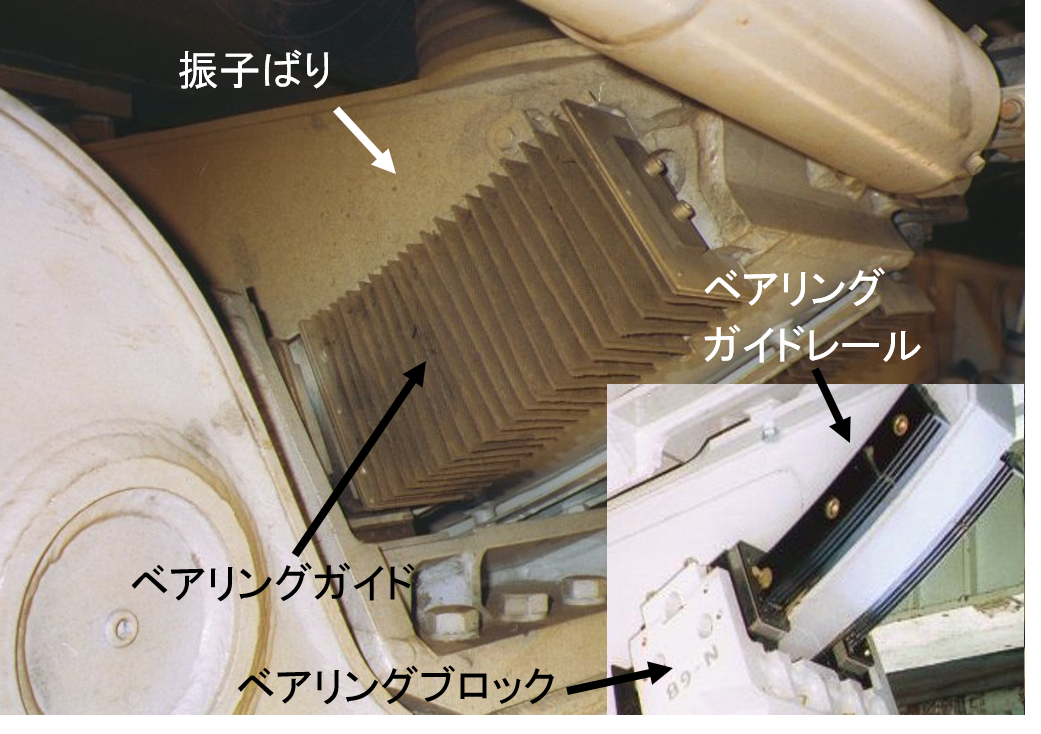

3 ベアリングガイド式振子装置

制御付き振子システムが実用化されたため,JR各社はこれを導入して曲線通過速度のさらなる向上を検討するようになりました。しかし,速度向上のためには,走行性能面において横圧の低減とともに内軌側の輪重抜けを抑える必要があります。そのためには車体の重心や,振子中心を低くするのが有効ですが,車体重心を大幅に下げることは車両の構成上,困難です。そこで,振子中心をいかに下げるかが課題となりました。ころ式振子機構で振子中心を下げるためには,振子ばりの下面に取り付けられた転動板の曲率を大きくしなければなりませんが,ころとの接触面圧が増大して転動抵抗が大きくなり,振り遅れの原因となってしまいます。

そこで,考案されたのがベアリングガイド式振子機構(図5)です。本機構は,振子ばりの側面に取り付けた4組のベアリングガイドレールとベアリングブロックから構成され,ベアリングブロックは台車枠のベアリングブロック受けに緩衝ゴムを介して固定されています。

図5 ベアリングガイド式振子機構

図5 ベアリングガイド式振子機構

本機構では,ガイドレールの曲率を変えることで振子中心高さを自由に設定できるため,振子中心を下げて車体傾斜時の重心移動量を小さくし,内軌側車輪の輪重抜けを抑えることができます。また,転動抵抗は,ころ式の半分以下のため振子動作が滑らかになります。さらに,本体の構造および防塵装置がシンプルで,装置全体を小型軽量にできると同時に,台車の高さを低く抑えることができます。ベアリングガイド式振子装置は,JR東海383系電車,JR西日本283系電車などのほか,耐寒耐雪構造が求められるJR北海道281系,283系気動車に採用されました。

以上のように進化してきた振子車両は,今日も全国で活躍しています。また,国内だけでなく,オーストラリア,台湾でも活躍しています。(つづく)

注)本稿は「RRR Vol.73 11月号」(2016.11発行)より「鉄道技術来し方行く末」の内容を一部編集したものです。

参考文献

1) 副島廣海 : 曲線を高速で走るための車両, 鉄道ピクトリアル, Vol.18, No.12, p.33~26, 1968.12

2) 湯川靖司ほか : 振子電車の振子制御システム, 鉄道における国際サイバネティクス利用国内シンポジウム論文集, p.346~350, 1983.11

車両構造技術研究部 走り装置 主任研究員 風戸 昭人