車両ニュースレター

2023年7月号

[クローズアップ]「自然に学ぶ・自然に寄り添う」技術開発

私は子供の頃から昆虫や動物が好きで、大人になってもそれは変わらず、家族とともに今は大切な趣味となっています。リビングの400Lの水槽には色鮮やかな海水魚が乱舞し、その姿を見ながら毎晩癒されています。壁際には体長1mのイグアナの“ ごんちゃん” が鎮座し、その横にはクレストゲッコー達がガラス面越しに仕事をしている私を覗き込んでいます。動物や昆虫などの生き物を見ていると、それぞれが持つ色彩や運動能力(魚は魚同士または水槽のガラス面に衝突しませんし、ゲッコーは垂直な壁面にピタッとへばり付きます)に惹きつけられます。

研究開発の分野においても、この自然・生き物の素晴らしい能力を活用する取組が今世紀に入り注目されはじめ、バイオミメティクスと呼ばれています。魚群の法則を使った集団走行ロボット、ヤモリの足裏を模倣した「ヤモリテープ」や壁を垂直走行できる小型キャタピラ、蓮の葉の超撥水性を真似たセルフクリーニング・コーティング用塗料、蛾の目を模倣した無反射フィルムなど、昆虫や植物が持つ様々な機能を模倣した新しいテクノロジーが開発されています。鉄道においても,新幹線500系ではパンタグラフに音を立てずに餌を採るフクロウの羽の構造が、先頭形状にしぶきを上げずに高速で水中に突入できるカワセミのクチバシの構造がそれぞれ模倣され、騒音軽減に貢献したと言われています。

また、自然災害の分野でもバイオミメティクスとは異なりますが、「自然に寄り添う」ことの重要性が再認識されています。私自身、東日本大震災の際、被災地の調査をする機会があり、大きく損傷した防潮堤と健全に生き残った防潮堤が隣り合っている様を見ました。損傷したものは海側に反り返った形状(波返し)のもので、人間の力で自然に強引に抵抗するという強い意志を感じる“ 人為的な形状” でした。その結果、想定を超える津波力をまともに受けてしまったのではないでしょうか。一方、“ 自然な形状” の防潮堤は、津波力を上手にいなしていたようです。造園家の涌井先生の著書に「いなしの知恵」がありますが、まさに、自然に寄り添う「いなし」の重要性を学んだ気がしました。

新型コロナウイルス感染症により鉄道も大きな打撃を受けましたが、徐々に回復しつつあります。持続可能な鉄道事業を目指した技術革新に資するような研究開発に鉄道総研も取り組んで参ります。そのためには柔軟な発想も重要です。目指すべき社会や鉄道をバックキャスト思考で描き、研究者の英知を結集して研究開発に取組むわけですが、「自然」という莫大な技術インベントリーの中から要素技術を探索し、リ・デザインすることも、有効な選択肢の1つになると思います。今後ともご支援・ご協力のほど、よろしくお願いいたします。

写真 我が家のイグアナ

写真 我が家のイグアナ

研究開発推進部 部長 室野 剛隆

[研究&開発]なじみ過程における車輪/レール接触面の超音波を用いた可視化

1 はじめに

車両の脱線に対する余裕度は限界脱線係数が高いほど増加しますが,これは車輪フランジ部とレール側部間の摩擦係数に依存します。高い限界脱線係数を得るには,摩擦係数を低く抑えることが重要となります。

他方,過去には車輪削正後の走行距離が比較的短い車両が脱線する事象が発生しており,この一因として削正後の車輪フランジ部とレール側部間の摩擦係数が高かった可能性が考えられています。削正後の車輪の表面には削正痕と呼ばれる微小な突起が残存しており,こうした削正痕は車輪の転動とともに消失することから,前述の摩擦係数が高まる理由としては,削正直後の削正痕がレールに食い込むためとする考えがあります。一方で,削正により車輪表面は付着物や酸化物が取り除かれた清浄面となり金属同士が直接接触するためという考えもあります。しかしながら,こうした表面状態の変化(以後,なじみと称す)と摩擦係数の関連については十分に解明されていません。

本稿では,実物大の車輪/レール接触試験機を用いて,繰り返しの転がりすべり試験を行い,摩擦係数が変化する過程を考察した結果について報告します。特に,なじみ過程における車輪/レール間の接触剛性分布の変化を超音波で可視化することにより,摩擦係数変化の要因について考察しました。

2 超音波による接触剛性測定

機械工学事典1)によると,接触剛性とは,「二つの物体の接触部の剛性」とされており,図1 に示すように,二物体の表面がばねを介して接触していると仮定した場合の単位面積あたりの局所的なばね係数と言い換えられます。接触剛性は接触表面の凹凸形状等に依存することが報告されており2),なじみ過程においても表面凹凸の変化等とともに接触剛性が変化すると考えられます。

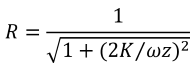

車輪とレールのように音響インピーダンスz がほぼ等しい二つの物質が,接触剛性K の界面で結合している場合,この界面に角周波数ωの超音波が入射したとき,超音波の反射率R は,以下の式で与えられます。

それゆえ,もし反射率を実験的に取得できれば,上式により接触剛性を評価することができます。

図1 超音波の反射率と接触剛性の関係

図1 超音波の反射率と接触剛性の関係

3 試験方法

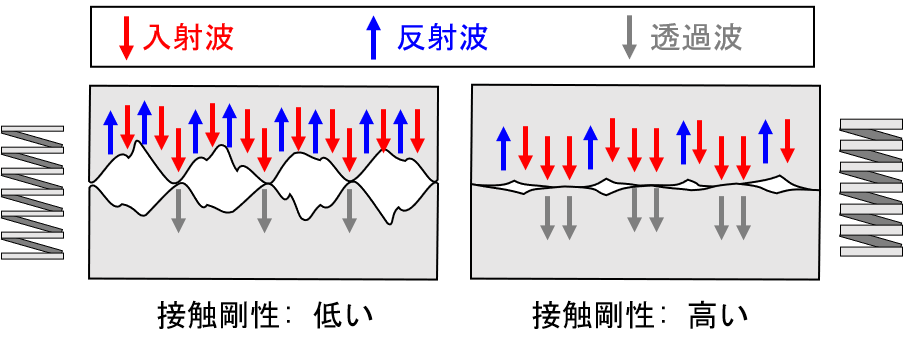

図2に車輪フランジ接触試験に使用した試験装置の概略図を示します。この試験機は実物の車輪とレールを上下反転した状態で設置し,レールを油圧駆動することにより車輪と接触させ,垂直,水平,レール長手方向に実車相当の荷重を負荷することができます。また,車輪と接触させた状態で,レールを長手方向に移動させることができます。

一方,車輪は駆動装置を付帯していませんが,レールが長手方向に移動する際に,レールとの摩擦力により回転します。今回の試験では,車輪とレールを接触させた上で繰り返し転動させ,車輪が乗り上がる方向の左右接線力の変化を測定しました。車輪とレールの接触部は試験前にアセトンで脱脂し完全な清浄面としました。超音波プローブはレール内部に設けた切り欠きに挿入しました。供試車輪は削正直後の切削痕が残存するものを用い,削正ピッチは1mmおよび2mmの二種類を用意しました。摩擦係数は,輪重および横圧の測定値から左右接線力を求め,法線力で除すことにより得ました。

図2 車輪フランジ接触試験に使用した試験装置の概略図

図2 車輪フランジ接触試験に使用した試験装置の概略図

4 試験結果

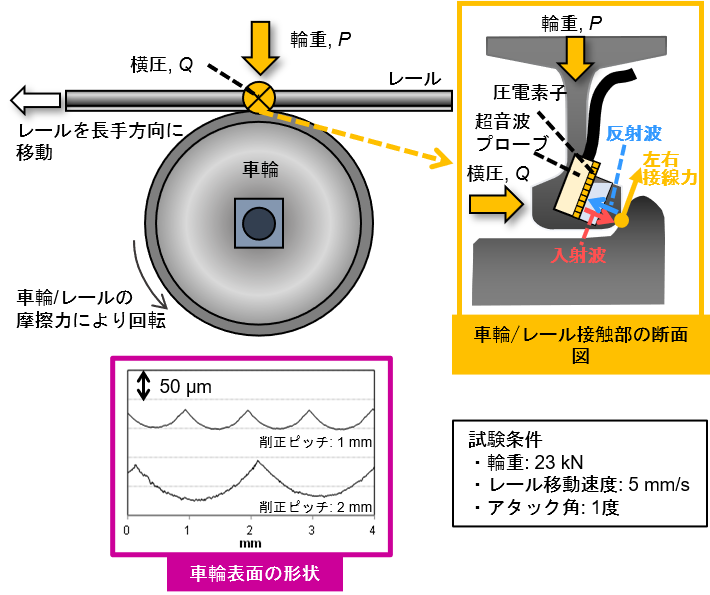

図3に転動回数の増加にともなう摩擦係数の変化を示します。削正ピッチ1 mm における摩擦係数は,試験初期では約0.3 ですが,転動回数とともに増加するものの,増加傾向は徐々に緩やかになりました。削正ピッチ2mmにおける摩擦係数は,試験初期では約0.35で,転動回数とともに増加し,転動回数30回目以降では約0.42に漸近しました。

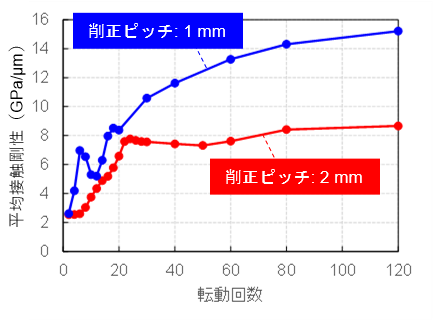

図4に,転動回数の増加にともなう車輪/レール接触面内の平均接触剛性の変化を示します。ここでは,非接触部の超音波の反射波強度の平均値から3σだけ低下した際の接触剛性値を接触/非接触の境界とみなすしきい値としました。摩擦係数の増加と平均接触剛性の増加の傾向はよく一致しており,転動回数とともに増加し,削正ピッチ1mmにおいては徐々に緩やかな増加となっていました。削正ピッチ2mmにおいては,試験初期には急激に増加し,転動回数が20回を過ぎたあたりからほぼ一定となりました。

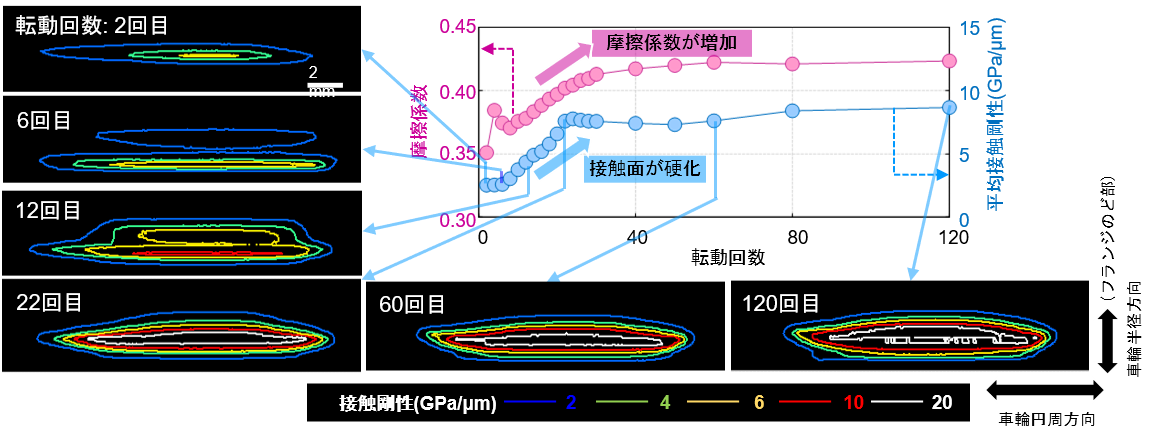

図5に,削正ピッチ2mmの結果について,転動回数の増加にともなう摩擦係数および車輪/レール接触面内の平均接触剛性の平均値変化を車輪フランジ/レールの接触剛性分布の変化とあわせて示します。接触剛性分布を見ると,転動回数が22回目までに,接触面形状は大きく変化し,その後転動回数が120回目までは接触面形状に大きな変化は見られませんでした。

図3 転動回数の増加にともなう摩擦係数の変化

図3 転動回数の増加にともなう摩擦係数の変化

図4 転動回数の増加にともなう車輪/レール接触面内の平均接触剛性の変化

図4 転動回数の増加にともなう車輪/レール接触面内の平均接触剛性の変化

図5 転動回数の増加にともなう摩擦係数,平均接触剛性および車輪/レール接触剛性分布の変化(車輪削正ピッチ:2mm)

図5 転動回数の増加にともなう摩擦係数,平均接触剛性および車輪/レール接触剛性分布の変化(車輪削正ピッチ:2mm)

5 なじみ過程での摩擦係数の増加要因の考察

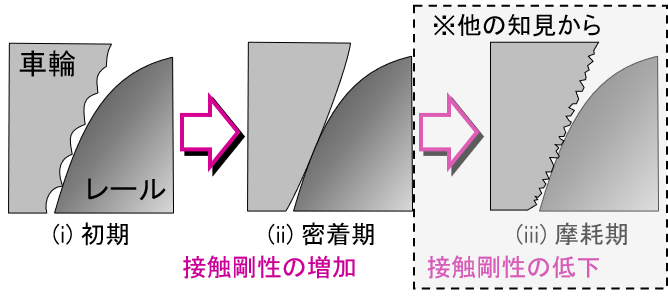

図6に,車輪削正後の接触状態変化の模式図を示します。試験の結果,摩擦係数の上昇は接触剛性の増加とともに進んでいました。車輪削正直後は,実験のように脱脂洗浄された清浄面とは異なるものの,実車輪の表面状態の中では清浄な状態にある場合もあると考えられます。そうした場合,表面の凹凸が変形し,界面が密着し,接触剛性が増加する(硬化する)とともに,摩擦係数が高い状態となる可能性があると考えました。ヘルツ接触する機械類の運転は,潤滑下で行われることが一般的であり,車輪フランジ/レール側部のように無潤滑下で金属接触面をすべり接触させる状態は,こうした意味で特殊と言えます。特に同種金属同士の接触は“ ともがね” とも呼ばれ,無潤滑では激しい摩擦や摩耗を引き起こす場合があります。これを防ぐためにはフランジ部の潤滑を行うことが効果的と考えます。

別途実施した小型二円筒試験の結果3)では,同様に削正痕の変形とともに,摩擦係数の上昇が見られましたが,その後摩耗粉の発生とともに,摩擦係数が低下していました。このことから,車輪とレールの界面が硬化する現は,表面の粗さが塑性変形により一旦低下し摩耗粉の発生とともに再度上昇するまでの間が特に顕著であると考えました。

図6 車輪削正後の接触状態変化の模式図

図6 車輪削正後の接触状態変化の模式図

6 おわりに

削正車輪/レール間の接触剛性分布の変化を超音波で可視化し,なじみ過程の摩擦係数変化の要因について考察した結果,車輪表面の凹凸がつぶれて接触面が密着するにつれて摩擦係数が増加すると考えました。車輪フランジとレールとの接触回数や接触状態は車両や走行経路により異なるため,本稿で推定した接触状態変化が実車で生じるとしても,この状況が発生する時期を正確に予想することは難しいです。フランジ粗さ値の変化の測定例(文献4)によると,車輪削正後,曲線通過回数30 回目程度までの間に削正痕が一旦変形(平滑化)し再度荒れた状態となっています。この間に界面が硬化していた可能性が考えられます。このことから,車輪フランジ部への塗油は車輪削正直後に

実施することが効果的である可能性があると考えます。

参考文献

1) 日本機械学会:接触剛性,機械工学事典「電子版」,2021 年8 月20日閲覧

2) Dwyer-Joyce, B. W. Drinkwater and A. M. Quinn, “The use of ultrasound in the investigation of rough surface interfaces,” J. Tribology. Vol. 123, pp. 8-16, 2001.

3) S. Fukagai, L. Ma, R. Lewis, “Tribological aspects to optimize traction coefficient during running-in period using surface texture,” Wear, Vol. 424, pp. 223-232, 2019.

4) 土井久代、他:車輪削正後の車輪表面状態の変化と塗油による乗り上がり脱線防止効果,鉄道総研報告,Vol.25,No.8,pp. 29-34, 2011.

材料技術研究部 摩擦材料 主任研究員 深貝 晋也

[研究&開発]滑走制御シミュレータ

1 はじめに

鉄道車両は加減速時にすべりやすく、ブレーキ時に車輪が滑走すると停止距離が延びたり、滑走がさらに進展して車輪の回転が停止した状態で引きずられる固着に至り、フラットができる恐れがあります。これらを防ぐために、滑走制御(フラット防止)装置が搭載される車両が増えつつあります。滑走制御の性能や効果を確かめるには、実車に搭載してレール上に水をまきながらブレーキ試験を行う必要があります。ところが、同じ条件で試験を行ったつもりでも滑走の様子が毎回異なり、評価に困ることも少なくありません。

本報では、空気ブレーキの滑走制御の性能評価や、実車導入までの工程短縮を目指して開発を進めている、実車両のブレーキ機器と計算機とを組み合わせた滑走制御用ハイブリッドシミュレータ1)(以下では、滑走制御シミュレータと呼びます)を紹介します。

2 滑走制御

滑走制御は、自動車のABS(Anti-lock Braking System)に相当し、車輪(鉄道では輪軸)の滑走を検知して、その車輪のみブレーキ力を減らし、滑走が収束したらブレーキ力を元に戻す、という一連の動作を自動的に行います。なおABS の起源は自動車ではなく、鉄道がすべりやすいことから開発が始まった技術です。

フラットを防ぐには素早く滑走を検知してブレーキ力を減らす必要がありますが、過剰に動作すればブレーキ距離が大幅に伸びてしまう恐れがあります。滑走をどう検知して、ブレーキ力をどう調整するか、実用化されている制御手法もさまざまです2)-3) など。

3 滑走制御シミュレータ

3.1 全体構成

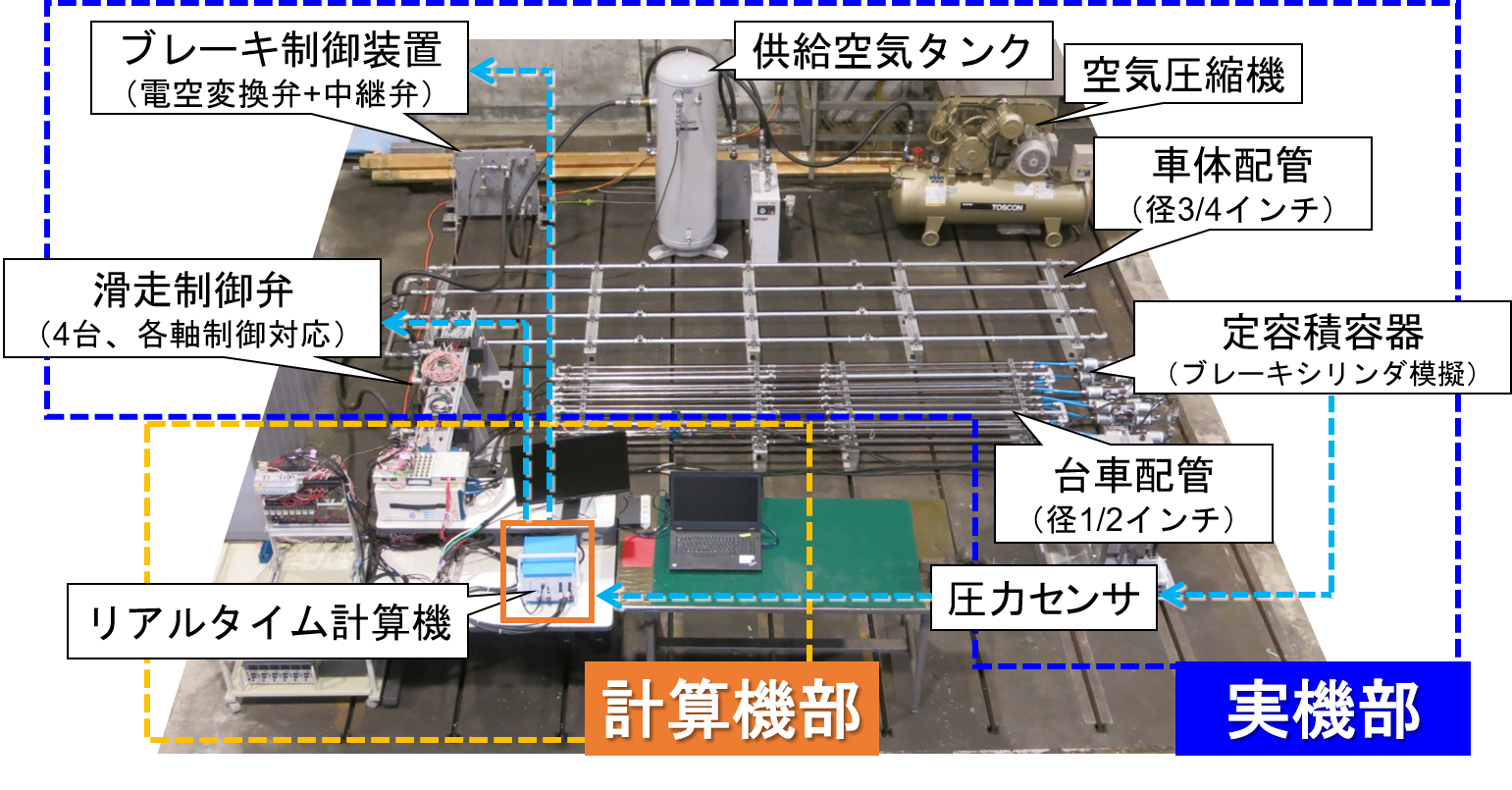

滑走制御シミュレータは実機部と計算機部で構成しています(図1)。実機部では、機器類、配管の径や長さもほぼ実物どおりに実車の空気ブレーキ系を再現しています。計算機部にはリアルタイム計算機を使用し、車両・輪軸の運動をシミュレーションする計算モデルのほか、車輪・レール間のすべりやすさ(粘着条件)、滑走制御を含むブレーキ受量器の機能を模擬でき、センサで取得した実機のブレーキシリンダ(BC)圧力から計算したブレーキ力により車両の運動を計算し、実機部を動作させます。

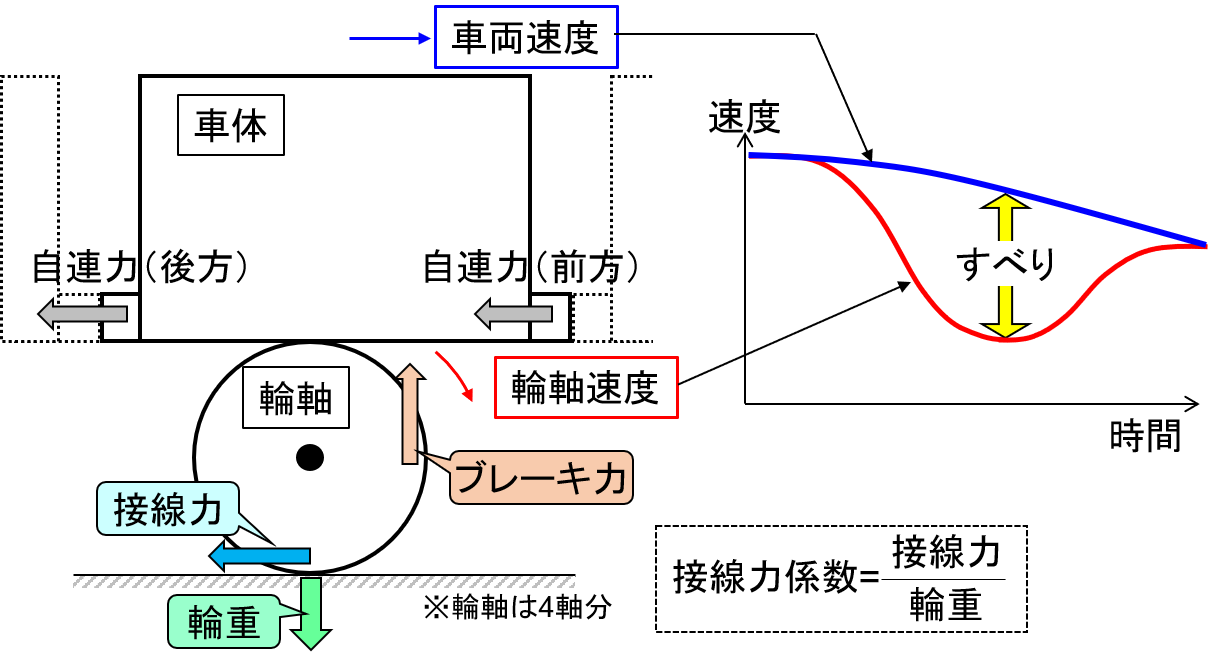

3.2 車両・輪軸の運動モデル

車両・輪軸の運動モデル(図2)では、編成車両と各輪軸の運動を計算します。輪軸ごとにブレーキ力と接線力(レールとの接触で受ける力)によって輪軸速度(車輪の周速度)が変化し、接線力の合力によって車両速度(対地速度)が変化します。車両速度と輪軸速度に差がある状態が「すべり」です。車輪・レール間のすべりやすさ(粘着条件)は、接線力で決まります。滑走制御シミュレータでは、輪重(車輪とレールの接触部に作用する荷重)と接線力の比である「接線力係数」でその特徴を与えます。

3.3 粘着条件(接線力係数の与え方)

滑走制御シミュレータでは、以下の①~③の特徴を接線力係数に反映しています。

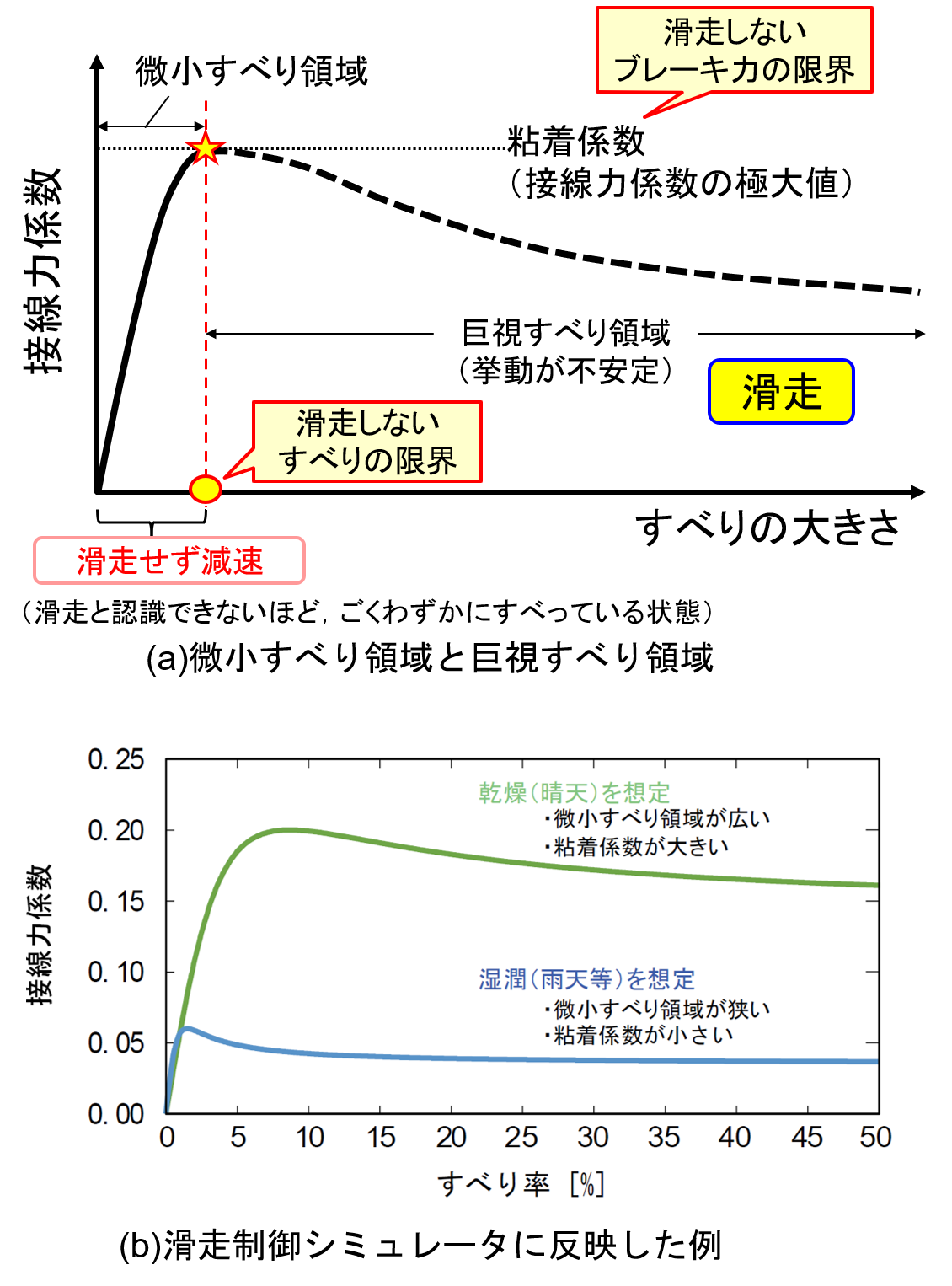

①すべりの大きさとの関係

接線力係数は、すべりの大きさとの間に図3(a)のような関係があることがわかっています。図中の「微小すべり領域」が安定して減速できる範囲を意味し、これよりすべりが大きい「巨視すべり領域」が滑走している状態で、多くの場合で接線力は微小すべり領域より低下し、不安定になります。この特徴を滑走制御シミュレータの粘着条件として反映した例(図3(b))では、文献4による簡単な数式を適用して、微小すべり領域の範囲を決定する粘着係数(接線力係数の極大値)とすべりの大きさ、巨視すべり領域での低下量などを設定できます。

②速度

高速であるほど粘着係数が低くなることは実験的にもよく知られており(文献5 など)、粘着係数を実験値に基づく速度の関数とすることで、その特徴を反映できます。

③走行地点

トンネル出入口など、地点によって粘着係数が変動する環境を想定し、粘着係数に走行距離に応じた変動を与えたり、特定の地点で条件を急峻に切り替えたりすることができます。

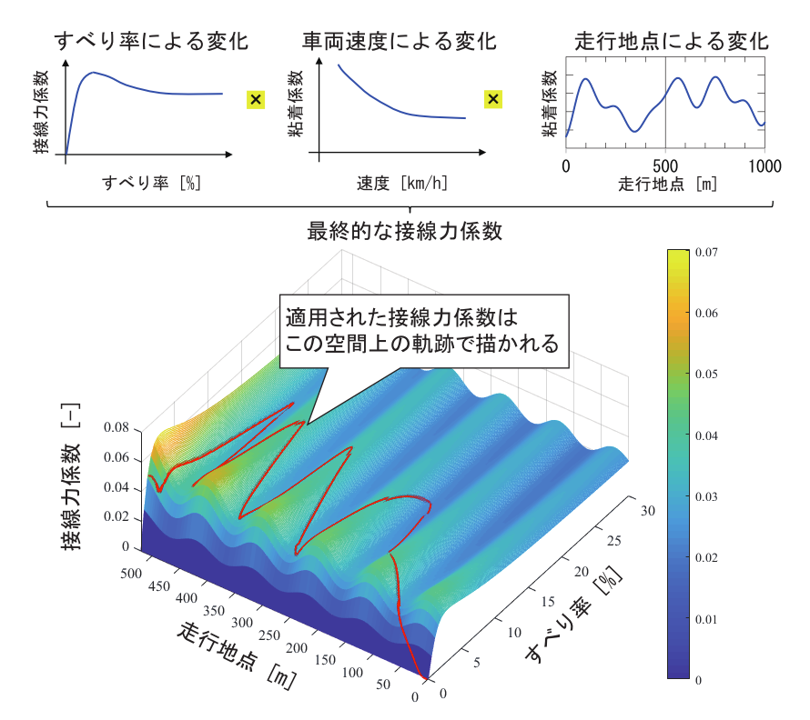

以上の①~③を重ね合わせた粘着条件は、図4のような多次元になります。

図1 滑走制御シミュレータ

図1 滑走制御シミュレータ

図2 車両・輪軸の運動モデル

図2 車両・輪軸の運動モデル

図3 すべりの大きさと接線力係数の関係

図3 すべりの大きさと接線力係数の関係

図4 粘着条件(接線力係数)のイメージ

図4 粘着条件(接線力係数)のイメージ

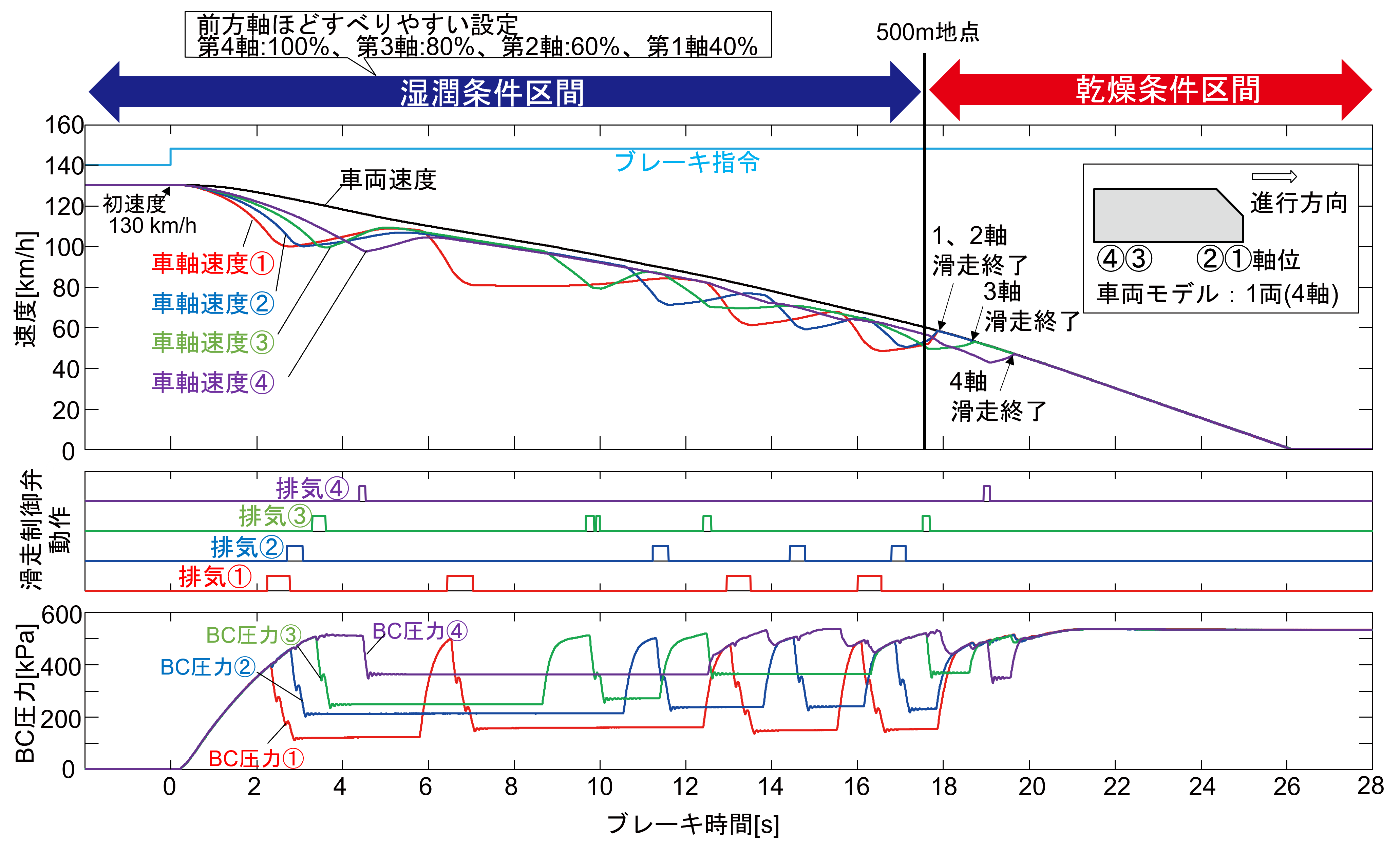

4 計算例

滑走制御シミュレータによる試験結果例を図5に示します。ブレーキ開始後、前方軸から順に滑走を検知して滑走制御の動作によりBC圧力を排気した状態が長く続いており、前方軸ほどすべりやすいとした粘着条件の影響が確認できます。そして500mを経過すると前方軸から順に滑走が収束し、設定した地点で粘着条件が切り替わっていることが確認できます。

図5 走行中の粘着条件の変化を模擬した試験結果例

図5 走行中の粘着条件の変化を模擬した試験結果例

5 おわりに

実物のブレーキ機器とリアルタイム計算機を組み合わせた滑走制御シミュレータを紹介しました。実車試験の前に、滑走制御の動作確認や調整や行い、性能評価や実車導入までの工程を効率化するツールとして実用性の向上を図ります。

参考文献

1)土方大輔ほか:ハイブリッドシミュレータを用いた滑走制御アルゴリズムの性能評価手法,鉄道総研報告,Vol. 36,No.10,p.19-24,2022

2)熊谷則道ほか:同期化パルス速度演算を用いた新幹線用すべり率滑走制御システム,日本機械学会論文集(C 編),Vol.70,No.689,2004

3) 塩見省吾ほか:FUZZY 制御応用ANTI-SKID 制御装置,日本機械学会第3回交通・物流部門大会(J-RAIL’94)講演論文集(鉄道シンポジウム編),pp.237-240,1994

4) M. Christof, et al., “Dynamic Braking with an Electric Parking Brake System,” EuroBrake 2019 Conference Proceedings, FISITA, 2019.

5) 大山忠夫:車輪/レール接触面性状からみた高速域における粘着力の挙動—乾燥状態における基礎実験と二次元弾性接触理論との対応—,鉄道技術研究報告,No.1261,p.7,1984

車両技術研究部 ブレーキシステム 上席研究員GL 中澤 伸一

[解説]車内騒音(下)

1 はじめに

鉄道に関する騒音は,車両の内外で車外騒音(沿線騒音,環境騒音)と車内騒音に分類されます。車内騒音は,乗客の快適性にかかわる物理的要因(振動,温熱,明るさ,においなど)の一つであり,近年では新幹線をはじめとする高速車両で低減のニーズが高まっています。 前号では,鉄道車両の騒音源や車内騒音の伝搬経路による分類,車内騒音の測定方法,これまでの車内騒音の低減に対する取り組み(新幹線車両)の一部を紹介しましたが,本号では,取り組みの続きや鉄道総研における車内騒音に関する最近の取り組みについて紹介します。

2 これまでの車内騒音の低減に対する取り組み(新幹線車両)その2

1980年代に入ると,当時の国鉄の鉄道技術研究所では車両の乗り心地について基本的な見直しが行われ,その中で車内騒音低減のため,在来線車両および新幹線車両の車内騒音特性に関するさまざまな調査,研究が行われました1)。その結果,東北・上越新幹線向けの200 系の開発においては,通常の高速走行時の主音源は転動音であると結論づけ,車内騒音に対する透過部位を走行区間別(明かり,トンネル,バラスト軌道,スラブ軌道)に特定し,遮音性能の良い車体構造(床構造,側板,窓,天井など)が提案されました。

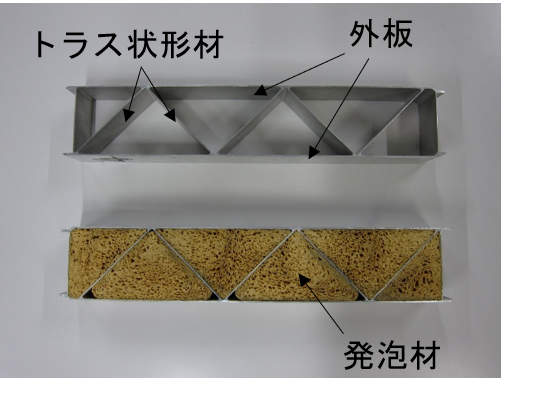

国鉄の分割民営化以降,新幹線車両の高速化および軽量化が進むとともに車内騒音低減のニーズが高まり,さまざまな低減対策がとられてきました。1990年代後半になると,500系では側構体と床構体にアルミハニカム材(ハチの巣状の構造を2枚の板で挟んだもの)が用いられ,E2系,700系では車両構体にアルミの中空押出形材を用いたダブルスキン構造が採用されました2), 3)。これらはともに二重構造のため,透過音の低減を図ることができます。中空押出形材は,図1に示すように外板2枚とトラス状形材が一体化している押出成形材料を用いるもので,図1下のように中空部に発泡材を充填することにより,さらに遮音特性を向上させました。2000 年代以降の新幹線車両の車両構体には中空押出形材が採用されています。

また,音源や寄与度に関する解析の深度化,測定器やコンピュータの飛躍的な性能向上により,台車直上部では台車からの固体伝搬音が支配的であることが明らかになってきました4), 5)。この固体伝搬音対策として,浮床構造が新幹線車両では700 系で初めて採用されました3)。

浮床構造以外にも台車からの固体伝搬音対策として,台車と車体を結合しているけん引装置である一本リンクの内部に複数の粒状体を封入した「静音リンク」があります6)。これは,台車からの振動エネルギーを,封入した粒状体の運動エネルギーに変換するとともに,粒状体同士や粒状体とリンク内の側壁との摩擦制振を促進させることにより,車体に伝わる振動エネルギーを低減させるものです。走行試験において,約3dBの車内騒音低減効果が確認され,現在,N700系およびN700A系新幹線で採用されています。

図1 中空押出形材(カットモデル)

図1 中空押出形材(カットモデル)

3 鉄道総研における車内騒音に関する最近の取り組み

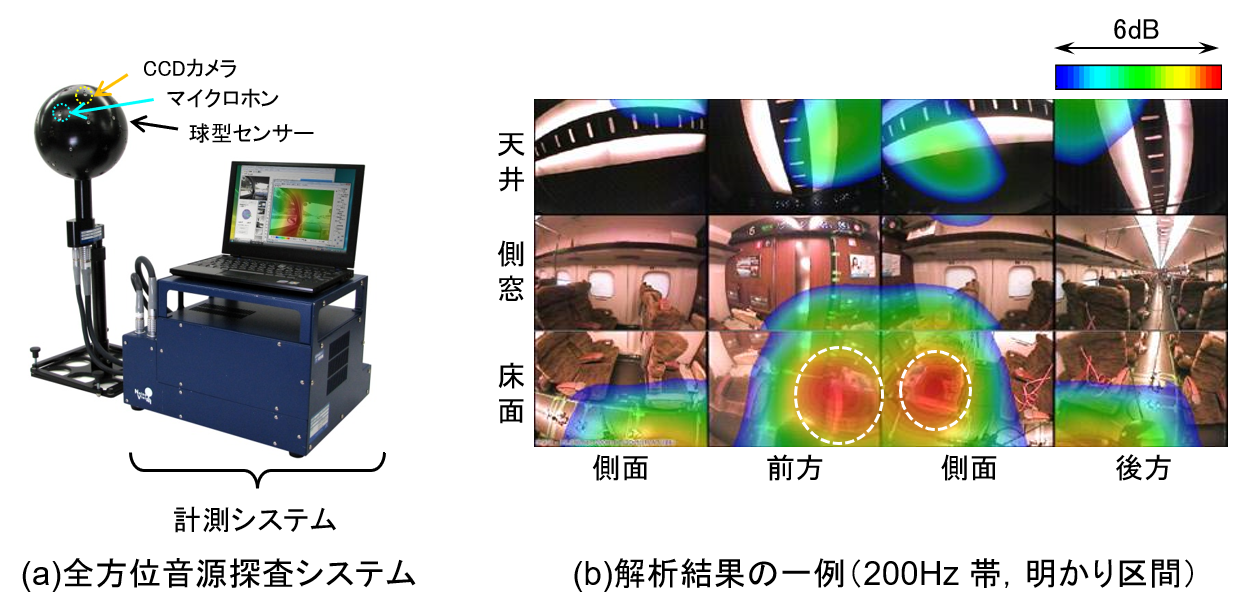

ここでは,鉄道総研における車内騒音に関する最近の取り組みを紹介します。先にも述べましたが,車内騒音の低減を図る上で必要なことは,騒音源および伝搬経路を正確に把握することです。また,騒音低減対策を車両の適切な位置に効率よく適用するためには車内騒音に対する車内各部位の寄与度を明らかにすることも重要です。そこで,図2(a)に示すように多数のCCDカメラとマイクロホンが埋め込まれた球型センサと計測システムからなる全方位音源探査システムを用いて,車内における騒音の侵入方向の可視化を行いました7)。一例を図2(b)に示します。明かり区間における台車直上床上1.2m 位置の200Hz 帯(1/3オクターブバンド)の騒音の結果で,白破線で囲んだ箇所から到来する音が強いことを示し,台車直上では床方向から到来する音が大きいことがわかります。

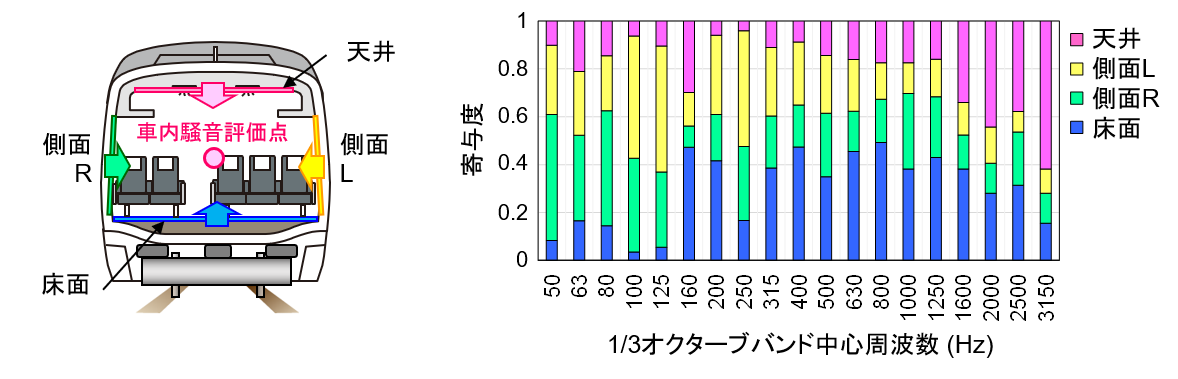

また,寄与度解析手法の一つとして,自動車の低騒音・低振動分野で普及している伝達経路解析(Transfer Path Analysis: TPA)を,騒音源(台車や主変圧器)から車内各部(床面,側面,天井)振動,車内各部振動から車内騒音のそれぞれの伝搬経路について適用し,寄与度が把握できる新たな手法を提案しています7)。図3に車内騒音に対する車内各部振動の寄与度の一例を示します。周波数によって寄与度が異なることが確認できます。

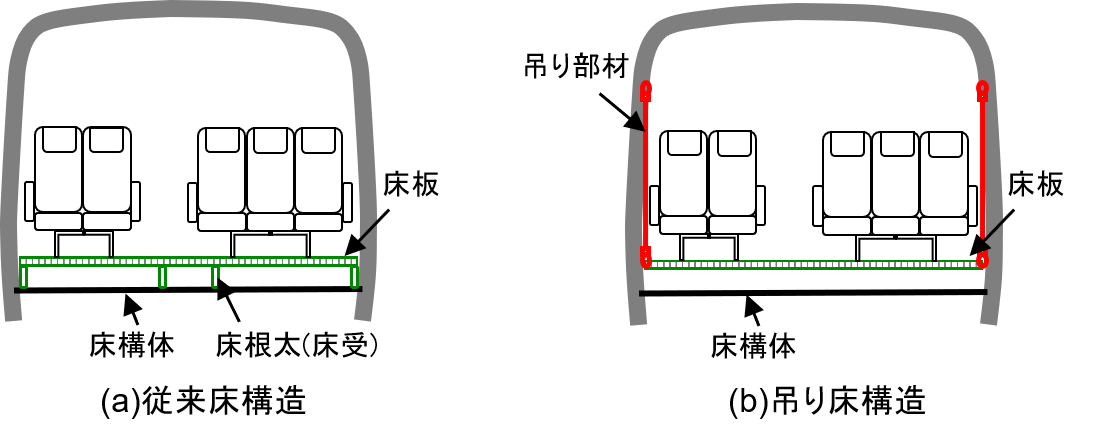

さらに、床板から放射される台車からの固体伝搬音を低減する新たな手法の一つとして,台車直上部の床板を側構体から吊り下げる「吊り床構造」を考案しました8)。吊り床構造の概要図を図4 に示します。これまで,図4(a) のように床根太を介し床構体に固定されていた床板を,図4(b)のように側構体から「吊り部材」によって吊り下げることにより,床板は床構体から浮いた状態になり,床構体から伝搬する振動が完全に絶縁されます。その結果,床板への振動入力は側構体からのみとなり,床板の振動が低減されることで放射音が小さくなります。吊り部材としては,棒状の部材あるいはワイヤーなど,側構体と内装パネル間に配置可能な構造を検討する必要があります。

図2 車内騒音における音の侵入方向の可視化

図2 車内騒音における音の侵入方向の可視化

図3 車内騒音に対する車内各部振動の寄与度の一例 (新幹線,台車直上部,明かり区間)

図3 車内騒音に対する車内各部振動の寄与度の一例 (新幹線,台車直上部,明かり区間)

図4 従来床構造と吊り床構造

図4 従来床構造と吊り床構造

4 おわりに

ここでは,新幹線車両を中心に車内騒音を低減させるためのさまざまな取り組みを紹介しました。一方で,近年各地で増えている観光列車では,乗客は移動手段としての利用だけでなく,その列車に乗ること自体を目的としており,車内騒音に対する感じ方や評価はこれまでとは異なると予想されます。このように,多様化が進む車内騒音に対して,今後は車内騒音レベルの低減に取り組むとともに,車内騒音レベルだけでは評価できない「不快な音」の評価(音質評価)や自動車分野で進んでいるサウンドデザインの考え方を取り入れる可能性もあります。

注)本稿は「RRR Vol.76 5月号」(2019.5発行)より「鉄道技術 来し方行く末」の内容を一部編集したものです。

参考文献

1) 智野貞弥ほか:車内騒音の現状,鉄道技術,Vol. 43, No. 4, pp.126-130, 1986

2) 吉江則彦:次世代新幹線営業車両500 系の概要,JREA, Vol.38, No.5, pp.18-21, 1995

3) 鳥居昭彦:700 系新幹線電車の快適性向上,JREA, Vol. 42, No.11, pp.29-31, 1999

4) 塩幡宏規ほか:実規模車両構体における大規模振動放射音の解析法と低減に関する研究,日本機械学会論文集C 編,Vol. 66,No. 649, pp. 56-61, 2000

5) 堀内雅彦ほか:高速鉄道車両用窓の遮音性能,日本機械学会第12 回交通・物流部門大会講演論文集,pp.37-40, 2003

6) 瀬畑美智夫ほか:粒状体を用いた高速鉄道車両用静音リンクの走行試験, J-RAIL ’01, pp. 203-206, 2001

7) 朝比奈峰之ほか:鉄道車両の車内騒音特性および伝搬特性の把握,JREA, Vol. 60, No.4, pp.13-16, 2017

8) 山本克也ほか:吊り床構造による鉄道車両の固体伝搬音低減対策,J-RAIL2014,No. S5-1-4,2014

車両技術研究部 車両振動 主任研究員 朝比奈 峰之