電力ニュース

2024年5月号

カラー画像によるちょう架線腐食状態定量化手法

電車線のちょう架線は腐食によって変色することはよく知られています。そこで、電車線のカラー画像から機械学習を用いてより線を表す画素のみを抽出し、それらの色と輝度の成分分布を腐食スコアとして評価する手法を提案しました。

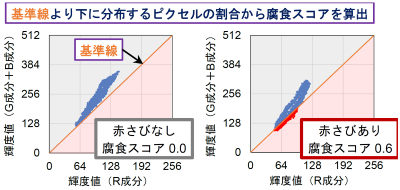

亜鉛めっき鋼より線を用いたちょう架線の赤さびは画像内に茶色がかって映りますが、ちょう架線はより線であるため、ちょう架線の画素のみを抽出しても、陰影による色のばらつきが大きいという課題があります。カラー画像では、色は光の三原色である赤(R)、緑(G)、青(B)の各成分の輝度値により表されます。各画素のRGB成分の輝度値分布をRとそれ以外に分けて解析すると、図1に示すように、赤さびがあるちょう架線ではG+B=2Rの線より下に一部プロットされることがわかりました。そこで、G+B<2R となる画素数をカウントし、ちょう架線として抽出された画素数に対する割合を腐食スコアとして算出する手法を提案しました。

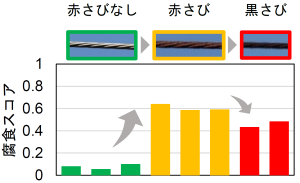

鉄道総研の構内において、健全なちょう架線、全面に赤さびが発生したちょう架線、黒さびが発生し減肉したちょう架線の3種類(いずれも亜鉛めっき鋼より線・90mm2)に対して提案手法を適用し、ちょう架線の腐食スコアを求めると、概ねさびの発生状況に対応したスコアを得ることができました(図2)。また、本手法により得られるちょう架線の腐食スコアは、赤さびの発生により増加した後、黒さびが始まるとわずかに減少に転じています。このことを利用すれば、腐食スコアの変化を時系列管理することで、腐食の進行に伴う減肉の発生を検知できる可能性があります。

亜鉛めっき鋼より線の腐食による色変化のメカニズムについては別途解明に取り組む予定です。

直流電化区間における懸垂がいしの電食防止に関する検討

直流電気鉄道の電車線用磁器懸垂がいし特有の課題として、ピン部の磁器部との境界面の表層が局所的に腐食するいわゆる電食(以下、表層電食)が知られています。この表層電食は、通過電気量(漏れ電流積算値)に比例して腐食するため、漏れ電流を抑制するか、あるいは犠牲となる金属を取り付けた亜鉛スリーブ付きがいしを採用するなどの対策があります。

しかしながら、電食は表層だけでなく、ピン部のモルタル内にある部分から電食(以下、内部電食)が発生し、がいしの破損に至る事例 1)も報告されております。この内部電食は、電食対策品である亜鉛スリーブ付きがいしであっても、ピン部の局部電池電流を打ち消す以上の漏れ電流(8mA以上)が流れた際には、原理上は発生してしまうことが報告されており、表層電食と異なり外観からの検査が難しいという問題があります。

逆にいえば、漏れ電流自体を低く抑えることができれば、表層電食だけでなく内部電食も防ぐことができる可能性があることになります。そこで、磁器懸垂がいしにシリコーンコンパウンドやシリコーン塗料を塗布することで、直流の漏れ電流を抑制して電食を防止できるか検討を行いました。

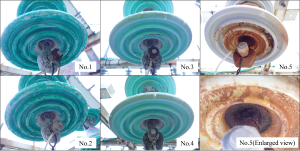

試験体は、180mm懸垂がいしに、シリコーンコンパウンドを手塗りしたもの(No.1、No.2)、再塗布が可能なシリコーン塗料を刷毛塗りしたもの(No.3、No.4)、無塗布のもの(No.5)を用意して、勝木塩害実験所のDC1500V架台にて課電曝露試験を3年間実施しました。

3年経過後の外観を図1に示します。試験体No.1、No.2の金具は白錆のみが、試験体No.3、No.4の金具は白錆とわずかな赤錆が認められました。他方、No.5には全面的な赤錆と、ピン部の一部に樹皮状腐食が生じました。

曝露試験期間中の漏れ電流積算値は、シリコーンコンパウンド:182.3A∙s、シリコーン塗料:703.1A∙s、無塗布:6333.9A∙sとなりました。したがって、シリコーンコンパウンドのほうが漏れ電流抑制効果が高いですが、シリコーン塗料にもある程度の漏れ電流抑制効果があることが認めらました。

次に、各試験体の漏れ電流の測定結果を図2に示します。試験体No.1、No.2と試験体No.3、No.4については、8mAを超える漏れ電流は測定されませんでした。他方、無塗布のNo.5は、8mAを超える漏れ電流は合計1617秒測定され、最大電流値は19.9mAでした。したがって、亜鉛スリーブ付き磁器がいしにシリコーンコンパウンドやシリコーン塗料を塗布することは、内部電食の対策としても有効である可能性があります。

[参考文献]

- 1) 柴田、臼木、平川、生駒:2019年電気学会 全国大会 講演論文集、5-234、p. 391、2019

- 2) 柴田、臼木、谷口:2023年電気学会 産業応用部門大会 講演論文集、5-27、pp. 213-214 、2023

パンタグラフの追随振幅自動測定装置

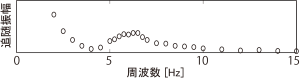

電車線・パンタグラフの正確な運動シミュレーションを行うためには、これらの精緻な力学モデルが必要となります。パンタグラフの力学モデルを決定する際の代表的な指標の一つとして、追随振幅特性があります。追随振幅は、「ある周波数でパンタグラフ上面を正弦波加振した際にパンタグラフが離れることのない最大振幅」 1)であり,パンタグラフの重要な性能の一つです。図1に在来線用パンタグラフの追随振幅の測定例を示します。このパンタグラフの場合、6~7Hz付近において追随性能が高いことがわかります。一般的にパンタグラフは追随性能の高い周波数が、営業常用速度帯におけるハンガの到来周波数と概ね一致するように設計されており、追随振幅はパンタグラフの開発時にも重要な指標となります。追随振幅の測定は、パンタグラフ舟体を正弦波で上下に加振しながら徐々に振幅を変化させ、離線が発生したら直前の振幅を追随振幅として記録し、新たに別の周波数で同様の工程を繰り返します。例えば20Hzまでの周波数において0.5Hz刻みで、2か所の偏位での追随振幅をそれぞれ測定するためには、上記の工程を計80回繰り返すため多大な労力を必要とします。

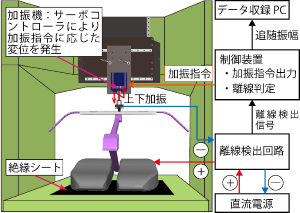

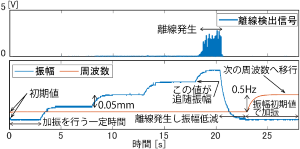

測定の工数削減を目的としてこれらの作業を自動制御で実行するための、追随振幅自動測定装置の構成を図2に示します。本装置では、制御装置が加振指令(正弦波)の振幅と周波数を自動で変更しながら、離線発生の有無を判定することで、各周波数における追随振幅を出力します。また、直流電源が離線検出回路を介してパンタグラフへ電圧を印加し、離線発生時は離線検出信号として印加電圧を離線検出回路が出力します。制御装置が加振指令の振幅と周波数を自動で変更する流れを、本装置による測定波形(図3)を用いて説明します。まず、振幅と周波数の初期値に従って制御装置が加振指令を出力します。この状態で一定時間の加振を行い、離線検出信号に基づいて制御装置が離線発生と判断しなかった場合は振幅を増加させます。一方、離線発生と判断した場合は次の周波数へ移行し、振幅初期値で加振を開始します。

このように、離線発生の判定と、加振機の振幅・周波数の変更を全て自動で行うため、追随振幅を効率的に測定することができます。振幅 増加量を可変にすることでより効率的な追随振幅測定が可能となることなどがわかっているため、引き続き機能向上を図っていきます。

[参考文献]

- 1) 日本鉄道車両機械技術協会:鉄道電気 車両主回路シリーズ4 集電装置、2013

- 2) 臼田、池田:パンタグラフ解析モデルの改良と追随性能向上手法の提案、鉄道総研報告、Vol. 10、 No. 7、2005

トロリ線接続の施工くせが集電性能に与える影響の実験的検討

トロリ線が局所的に摩耗・損傷した場合、在来線ではダブルイヤ・スプライサ・常温圧接等の中間接続を設けて部分張替を実施します。一方、新幹線高速区間ではトロリ線の中間接続を設けておらず、災害仮復旧時の例外的な接続時は徐行運転を要しています。徐行速度制限の緩和や将来的な新幹線トロリ線張替コストの削減に向けて、鉄道総研ではトロリ線中間接続の高速域適用について検討を進めています。本稿では、トロリ線接続時の施工くせが集電性能に与える影響を実験的に検討した結果について報告します。

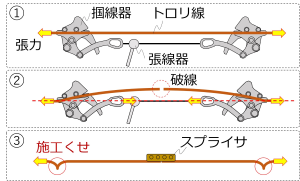

図1にトロリ線接続時の施工くせの形成過程を示します。施工箇所のトロリ線を無張力とするため、施工工具(掴線器と張線器)をトロリ線に取付け、施工工具で架線張力を負担します。この時、工具とトロリ線の張力軸が上下にずれているため、掴線器が回転し、トロリ線に大きな曲げ荷重が作用します。この曲げ荷重によるトロリ線の塑性変形が施工後にも残り、施工くせが生じます。この時生じるトロリ線凹凸の大きさは、トロリ線線種や張力等の諸条件によりますが、1.5mm 程度になります 1)。

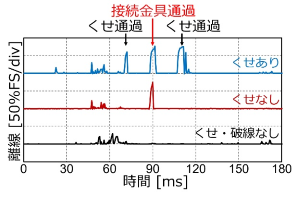

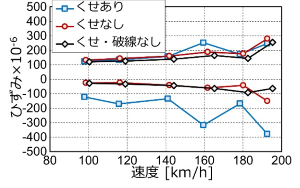

トロリ線接続箇所の施工くせが離線や接続金具近傍のトロリ線ひずみに与える影響について、鉄道総研所有の集電試験装置を用いて、実験的に検討しました。試験には、ヘビーコンパウンド架線と新幹線用パンタグラフを用いて、「くせ・破線なし:トロリ線を破線せずスプライサ金具を取り付け」、「くせなし:トロリ線を破線してスプライサ金具で再接続」、「くせあり:トロリ線を破線してスプライサ金具で再接続、施工工具で接続点前後に施工くせを形成」の3条件で測定結果を比較しました。

図2に離線の時間波形を示します。「くせ・破線なし」の条件では顕著な離線は見られない一方、「くせなし」の条件では接続金具のトロリ線破線箇所付近で離線し、「くせあり」の条件ではさらに、施工くせ通過時にも顕著な離線が見られます。

図3に接続金具近傍のトロリ線ひずみの速度特性を示します。正側のひずみ(トロリ線が押し上げられ、上に凸の曲げ変形)は、各条件で顕著な差は見られない一方、負側のひずみ(トロリ線が下に凸の曲げ変形)は、「くせあり」条件で顕著に増加しています。施工くせ箇所通過時の離線により、接続金具近傍のトロリ線ひずみにも影響があることがわかります。

施工くせによるトロリ線ひずみ増加は、中間接続の高速域適用における重要課題と考えられ、今後、施工くせの集電性能への影響検討を深度化するとともに、施工くせ低減手法の改良を検討していきます。

[参考文献]

- 1) 増井:トロリ線接続施工におけるクセ低減手法について、電力ニュースNo.118、2022

【ワンポイント講座】見かけの接触面積と真実接触面積

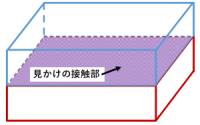

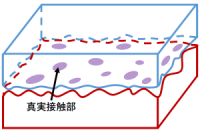

2つの平滑な物体(図1および図2中の青色の物体と赤色の物体)が接触しているとき、見かけ上は図1のように全面(図1中紫色部分)で接触しているように見えます。しかし、一見平滑にみられる物体の表面でも、図2のようにマイクロメートルやナノメートルオーダーの微細な凹凸があり、微細な凹凸同士が接触しているため、実際に接触し、荷重を支えている部分は、少数の微小なスポット(図2紫色部分、以降、真実接触部)となっております。図1中紫色部分のように、物体同士が接触しているように見える面積を、見かけの接触面積と呼び、図2中紫色部分のように、実際に接触し荷重を支えている面積の総和を真実接触面積と呼びます。

真実接触面積は、接触荷重を柔らかい方の材料の硬さで除すことで、比較的容易に計算することができます。例えば、電気鉄道における硬銅トロリ線と鉄系焼結合金すり板の接触条件で計算すると、見かけの接触面積と比較して、真実接触面積は1/1,000~1/10,000のオーダーとなり、見かけの接触面積と比較して、真実接触面積は非常に小さい面積となっています。そのため、真実接触面積について考慮しないと捉えられない現象も多くあり、電気鉄道の集電関係の現象でいえば、トロリ線とすり板の摩耗やアーク放電による損耗などの問題が代表的なものとなっています。以下に、真実接触面積を考慮することで捉えられる現象の例を2つ紹介いたします。

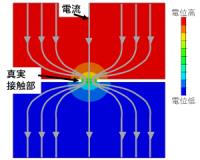

(1) 接触抵抗(集中抵抗) 1)

2つの物体を接触させて、接触面を通じて電流を流すと、その接触境界部分に抵抗が発生します。見かけの接触部で考える場合は接触抵抗と呼びますが、その主要因の一つが真実接触部で発生する「集中抵抗」です。集中抵抗は図3のように、接触境界部分を電流が流れる際に、真実接触部を通じて流れるため、真実接触部近傍に電流が集中することで抵抗が発生する現象です。集中抵抗があることで、トロリ線やすり板の真実接触部が非常に高温となり、非常に小さい範囲で溶けることで損耗することがあります 2)。

(2) 摩擦熱(閃光温度) 3)

2つの物体を接触させてしゅう動を行うと、摩擦熱によって温度が上昇します。見かけの接触部における温度上昇がさほど大きいものでなくても、実際に接触し摩擦している真実接触部では、瞬間的に非常に高温になることもあり、その温度を「閃光温度」と呼びます。閃光温度により、トロリ線とすり板の真実接触部の温度も高温になる場合があり、その影響で摩耗の仕方(メカニズム)が変化することがわかっています 4)。

[参考文献]

- 1) R. Holm:Electric Contact : theory and application、Springer Science & Business Media、2013

- 2) 山下:通電化における集電材料の摩耗メカニズム、鉄道総研報告、Vol. 31、No. 2、2017

- 3) 笹田:摩耗、養賢堂、2008

- 4) 山下ら:摩擦熱に起因するトロリ線とすり板の機械的摩耗形態の分類、鉄道総研報告、Vol. 35、No. 12、2021