施設研究ニュース

2026年2月号

保守省力化を目的とした分岐器ポイントの提案

1.はじめに

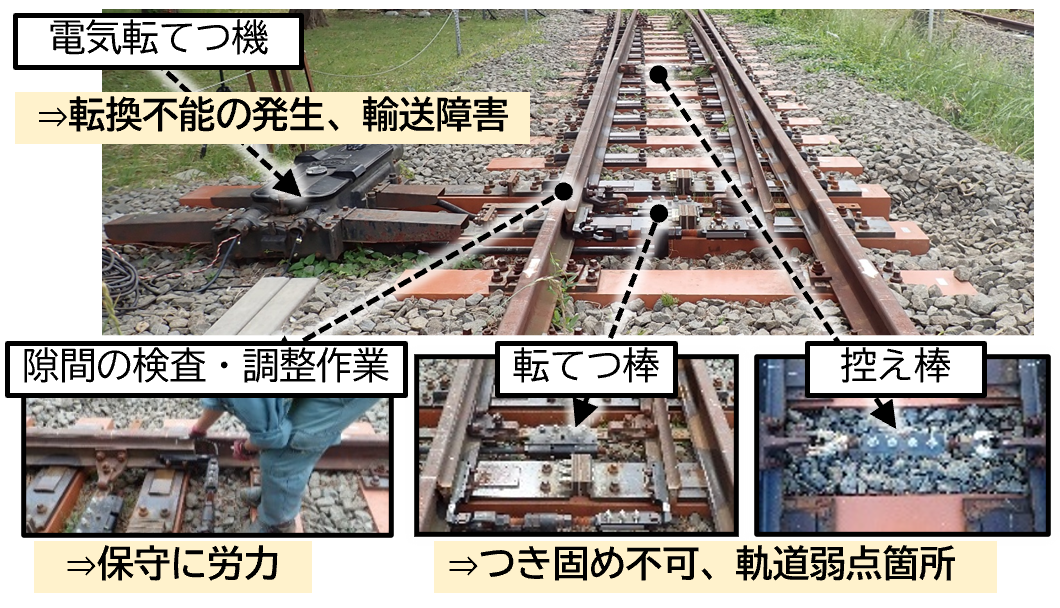

電気転てつ機を用いた従来の分岐器のポイント(図1)は,まくらぎとまくらぎの間に設置された転てつ棒や控え棒の箇所で,バラストの充填が不十分となるうえ,バラストのつき固めができません.また,トングレールと基本レールの隙間の検査や調整作業,トングレールの転換不能に伴う修復作業には,多大な労力を要しています.そこで,トングレールを転換させる「転換装置」と,転換後に隙間を調整する「隙間調整装置」を開発することで,保守省力化を目的とした分岐器のポイントを提案しました1).本提案は,将来的な保守省力化の実現を見据えたコンセプトモデルになります.

2.保守省力化を目的とした分岐器ポイント

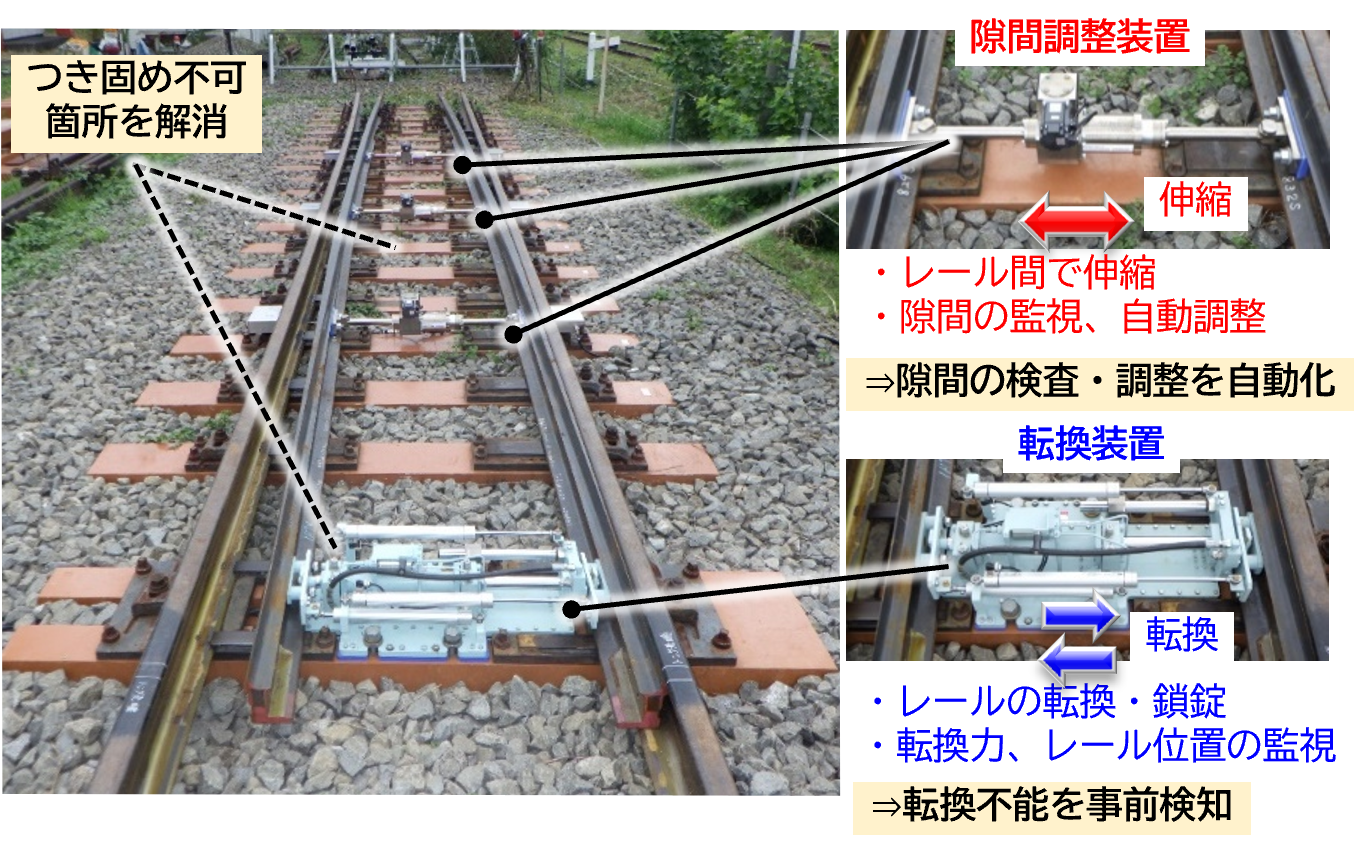

図2に提案する分岐器ポイントを示します.本分岐器ポイントは,既存の電気転てつ機を転換装置1台に置き換え,控え棒を3台の隙間調整装置に置き換えることで,①バラストのつき固め不能箇所を解消する,②トングレールと基本レールおよび止め金具の隙間の検査と調整作業を省力化する,③転換不能の事前検知を可能とする,という観点から保守の省力化を図ったものです.この①~③を達成するために開発した転換装置と隙間調整装置を図3と図4に示します.

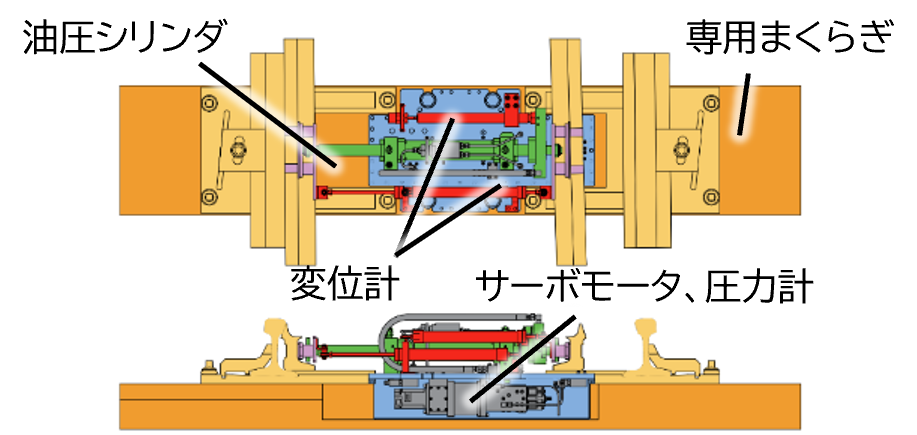

転換装置は,油圧シリンダにより,トングレールを転換・鎖錠する装置になります.本装置は,専用の分岐まくらぎ内に内蔵することで,転てつ棒とフロントロッドを撤去し,バラストのつき固め不能箇所を解消しています.また,トングレールの位置をモニタリングすることで,トングレール先端の隙間の状態を常時監視するとともに,異物の介在を検知します.さらに,転換時の圧力をモニタリングすることで,床板の摩擦増加に伴う転換不能を事前に検知します.

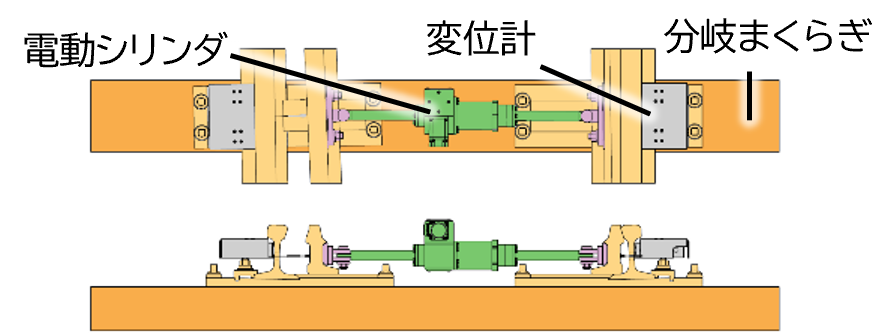

隙間調整装置は,電動シリンダの伸縮により,トングレールと基本レール・止め金具間の隙間を調整する装置になります.本装置は,左右のトングレールに取り付けることで,控え棒を撤去し,バラストのつき固め不能箇所を解消しています.また,トングレールと基本レール間の隙間をモニタリングし,転換後に自動伸縮することで,各部の隙間の検査と調整作業を自動化します.

3.機能確認試験

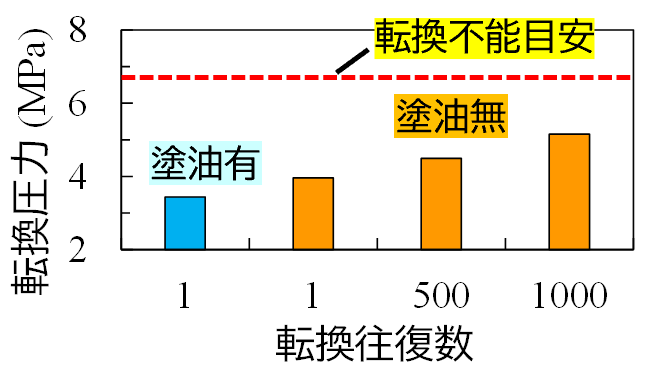

製作した転換装置と隙間調整装置を12番分岐器の試験用ポイントに敷設し,機能確認試験を行いました.まず,床板に塗油した状態と,塗油が無い状態で最大1000往復の転換動作を行い,塗油の有無および転換回数の増加に伴う転換圧力の変化を評価しました(図5).結果として,転換圧力は,塗油無しが塗油有りよりも大きく,さらに,転換回数の増加に伴い増加していることが分かります.ここで,転換装置の転換力の設計目標値は,圧力に換算して6.7MPaとなるため,この圧力値を目安値として転換圧力を監視することで,転換不能を未然に防止することが可能となります.

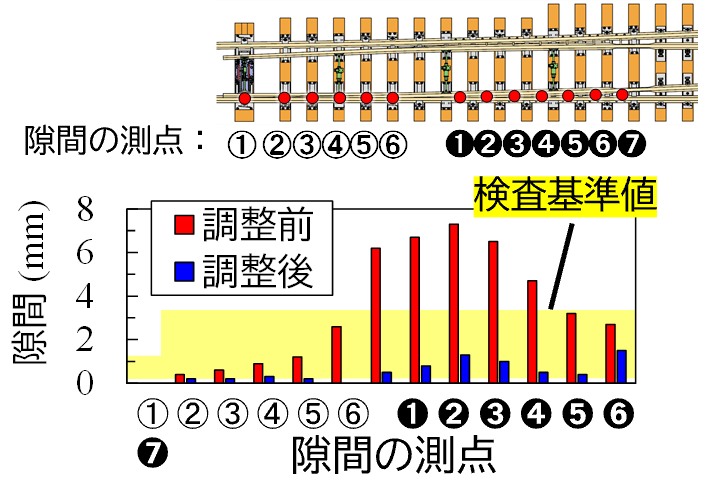

続いて,試験用ポイントにおいて,隙間調整装置3台を動作させ,隙間調整機能が有効か否かを確認しました.ここでは,床板への塗油の有無や,止め金具の隙間を変化させた条件を設定したうえで,提案した制御方法1)に基づき,隙間調整装置3台を自動伸縮させています.図6に隙間調整前後における各部の隙間の測定結果の一例を示します.図中には,隙間の検査の判定基準値(トングレールの先端から500mmの範囲が隙間1mm以下,これよりも後方が隙間3mm以下)を示しています.本試験より,床板の塗油の有無や止め金具の隙間を変化させた様々な条件において,必要なFW幅70mmを確保したうえで,全測点の隙間を検査基準値内に調整できることを確認しました.

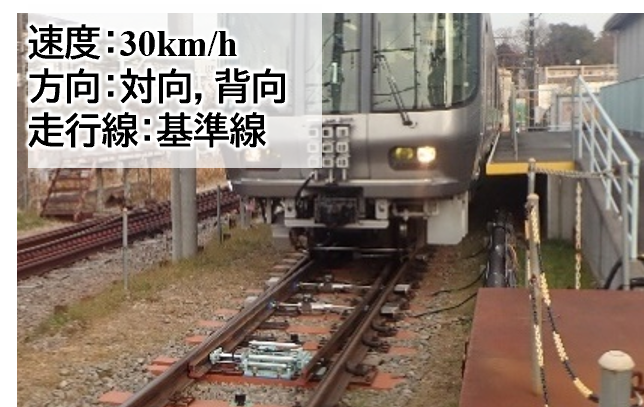

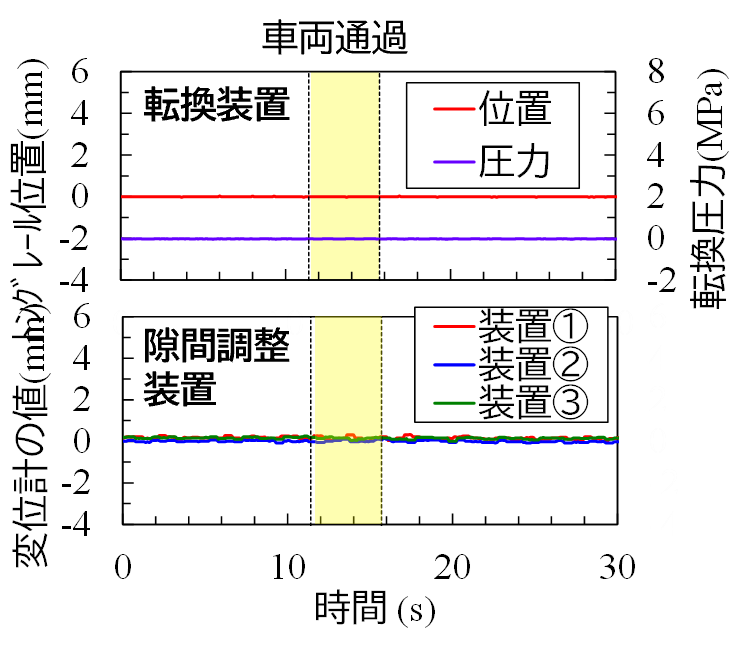

次に,開発した転換装置と隙間調整装置を所内試験線の60kgレール用8番分岐器の弾性ポイントに敷設し,分岐器上を試験車両が走行した際の装置の異状の有無を確認しました.図7に試験車両が走行した際の状況を,図8に車両が通過した際の転換装置および隙間調整装置の出力値を示します.走行試験の結果,車両通過時に転換装置が出力する転換圧力,トングレール位置および隙間調整装置が出力する変位計の値に変動は認められず,車両通過後の各装置の動作にも異状がないことを確認しました.

4.おわりに

本稿では,バラストのつき固め不能箇所の解消,床板の摩擦力増加による転換不能の未然防止,隙間の検査と調整作業の自動化を目的とした分岐器のコンセプトモデルを提案しました.現在,従来の構造によらない分岐器にも適用可能な性能照査法の構築を進めており,将来的には,本コンセプトモデルの反映を含めて,さらなる保守省力化を目指した新型分岐器の開発を進めていきたいと考えます.

参考文献

1) 玉川新悟,上田将司,安田新太郎,細見章人:トングレールの転換・隙間調整装置の開発と保守省力化を実現する分岐器ポイントの提案,日本機械学会論文集,Vol.91,No.951,2025

執筆者:軌道技術研究部 軌道構造研究室 玉川新悟

担当者:軌道技術研究部 軌道構造研究室 上田将司

鋼構造物塗装設計施工指針の改訂

1.はじめに

「鋼構造物塗装設計施工指針」(以下,塗装指針といいます)は,鋼橋に代表される鋼構造物の防食に関する設計,施工,検査,管理の基本事項を体系的にまとめた技術マニュアルです.旧国鉄時代の1943年に初めて塗装要領が制定されて以降,塗料・塗装方法の整備とともに複数の塗装要領が制定されました.塗装指針は,それらを集約し,新規の塗装系・塗料規格を加えたものとして1987年に発刊されました.その後1993年,2005年,2013年の改訂を経て,現在に至っています.今回,新たな防食技術の反映や,現場での要求項目への対応などを目的として改訂を行い,2025年版として発刊しました(図1).本稿では,塗装指針の構成と主要な改訂項目である塗装系の追加や施工技術の変更点を述べます.

2.塗装指針の構成

塗装指針は本文,塗膜状態および素地調整面の見本,関連規格,附属書A~I,参考資料から構成されています.本文は第Ⅰ編から第Ⅴ編に分かれており,第Ⅰ編では防食維持管理の基本概念,第Ⅱ~Ⅳ編では新設・既設・無塗装構造物に対する塗装系,施工・検査方法を示し,第Ⅴ編および附属書Aでは各種塗料の特徴や品質確認試験方法を記載しています.塗装指針では規定された塗装系,塗料以外の材料も使用できるように性能規定の考え方を導入しており,附属書B~Gではその性能規定に基づく試験法,附属書H・Iでは施工管理および塗膜特性評価法を記載しています.

前回の改訂では本文の各編に解説部分を別章として記載していましたが,今回の改訂ではこれらを参照しやすくするために本文に統合しました.また,参考資料に対して防食に関する最新技術を反映するとともに,有害物質を含む塗膜の安全情報や塗料試験成績表の記載方法などを新たに追加しました.

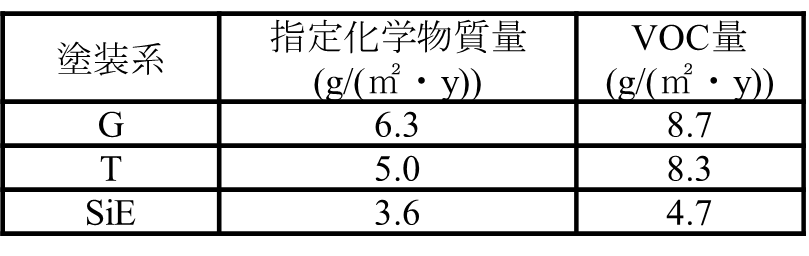

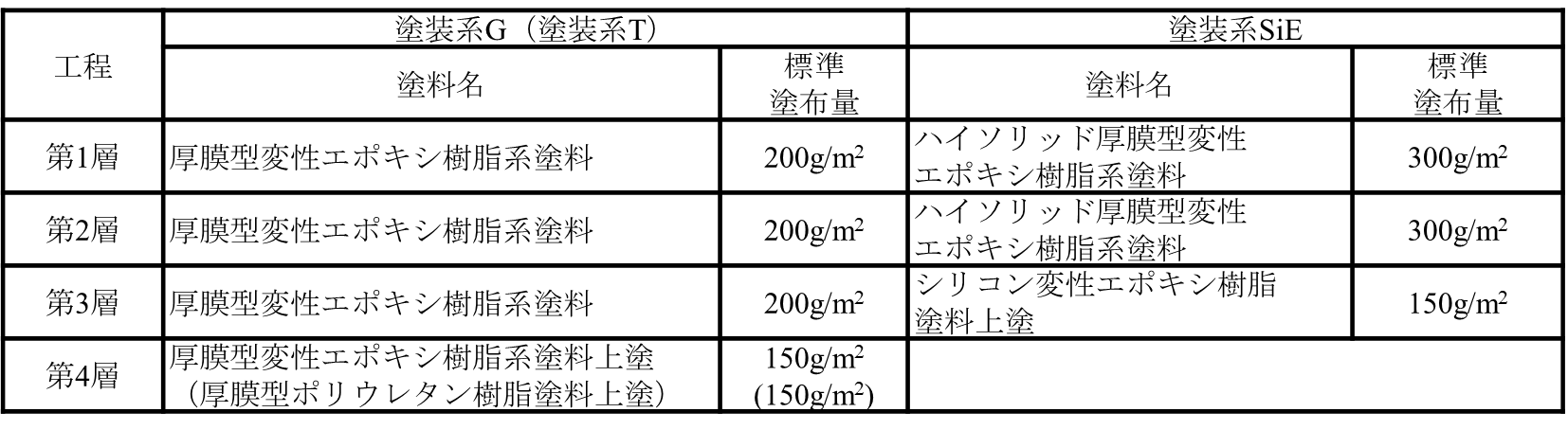

3.追加した塗装系について

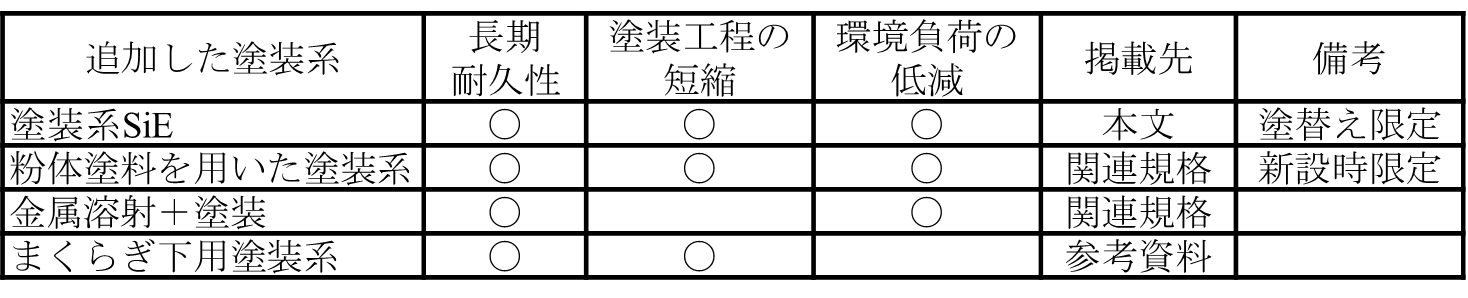

今回の改訂では,省力化,省コスト化,環境対応を念頭に4種類の塗装系を新規に追加しました(表1).その中でも塗装系SiEは多くの鋼構造物での適用が見込まれる塗装系です.塗装系SiEは従来の塗料と比較して有機溶剤の使用量が少なく厚膜施工が可能なエポキシ樹脂塗料を採用しています.このため,現在主に使用されている塗装系G,Tに比べて,指定化学物質量を約28~57%,VOC(揮発性有機化合物)量を約43~54%削減可能といった環境に配慮した仕様であるとともに,塗装工程を4回塗りから3回塗りに短縮しています(表2,3).また,室内促進試験から,塗装系SiEの防食性能は塗装系Tと同等であることを確認しました.さらに,複数の実橋梁において施工試験を実施し,塗膜変状の発生が確認されないほか,塗装系G,Tと同等の作業性であることも確認しました.

その他の3種類の塗装系の詳細はここでは割愛しますが,使用する材料が従来の塗料性状と大きく異なることや,現場での施工実績が少ないことなどを踏まえて,関連規格や参考資料に追加しました.今後,各塗装系の使用実態を調査し,掲載先や記載内容を精査していく予定です.

4.施工技術に関する改訂について

施工技術面のうち塗装技術については,近年の塗料技術の進歩に伴い,同一種類の塗料であっても塗装作業上の留意事項が塗料製造会社毎で異なる場合があることを踏まえ,塗装時における温度・湿度・希釈率などの数値規定を削除し,メーカーが指定する値に従う方式に改めました.

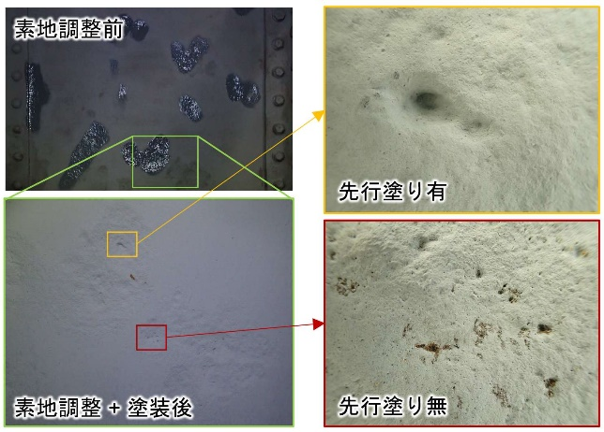

また,実橋梁での早期腐食箇所の調査結果から,刷毛塗りによる先行塗りの記載を追加しました.これは,過去の腐食により部分的に減肉した箇所では表面が平坦でなく,一般的な塗装器具であるローラで塗装する前に刷毛を用いた先行塗りを実施することで細部に至るまで塗料が供給され,より均一で連続性のある塗膜が形成されることが確認されたことによります(図2).

さらに,塗装系SiEで使用する塗料と従来の塗料の作業性を把握するため,実物大試験体を用いた塗装作業試験を行い,塗料ごとの相対作業時間や塗装性を評価しました.このデータは,各塗装系の塗装作業の難易度や施工工期を見積もる上での参考情報になると考えています.

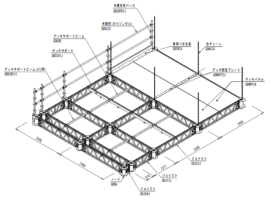

足場架設技術については,ブラスト工法の採用が拡大するなかで,安全確保と作業空間の確保を両立させるための足場架設工法として,パネル型ユニット吊足場や先行床式フロア型吊足場といった近年採用事例の多い工法を参考資料に追記しました(図3).

5.おわりに

今回の改訂では,本稿で紹介した内容以外に,鋼構造物の防食塗装を中心とした材料技術や,施工技術に関する情報収集結果に基づいて,旧塗膜の健全性評価方法や,塗替え時期の判定方法,塗替え時に除去した塗膜の廃棄方法などに関する技術情報を本文や参考資料へ反映しています.鉄道事業者および鋼構造物の維持管理に関わる技術者にとって,今回改訂した塗装指針が,少しでも役立てば幸いです.

最後に,塗装指針の改訂にあたり,ご尽力いただいた塗料製造会社ならびに施工会社各位,貴重な情報を提供いただいた鉄道事業者各位のご協力に対して,深く感謝します.

執筆者:材料技術研究部 防振材料研究室 坂本達朗

担当者:材料技術研究部 防振材料研究室 山中翔,前田貴登

著大横圧に対する新幹線スラブ軌道のレール締結装置の抵抗特性

1.はじめに

地震時には車両が大きく水平方向に振動し,車輪とレールの接触により横圧が軌道に作用します.この横圧は概ね200kNとされ,実物大試験により,200kNまで軌道スラブと締結装置の健全性が確認されています.一方,大規模地震や脱線後の被害軽減を目的とした対策工の影響により,これを超える横圧が生じる可能性がありますが,著大横圧に対する軌道部材の耐荷力や破壊性状は未解明です.本研究では,実物大の新幹線スラブ軌道を用いた水平載荷試験1)により,地震時の著大横圧に対するレールの抵抗特性と軌道部材の破壊性状を明らかにしました.

2.試験方法

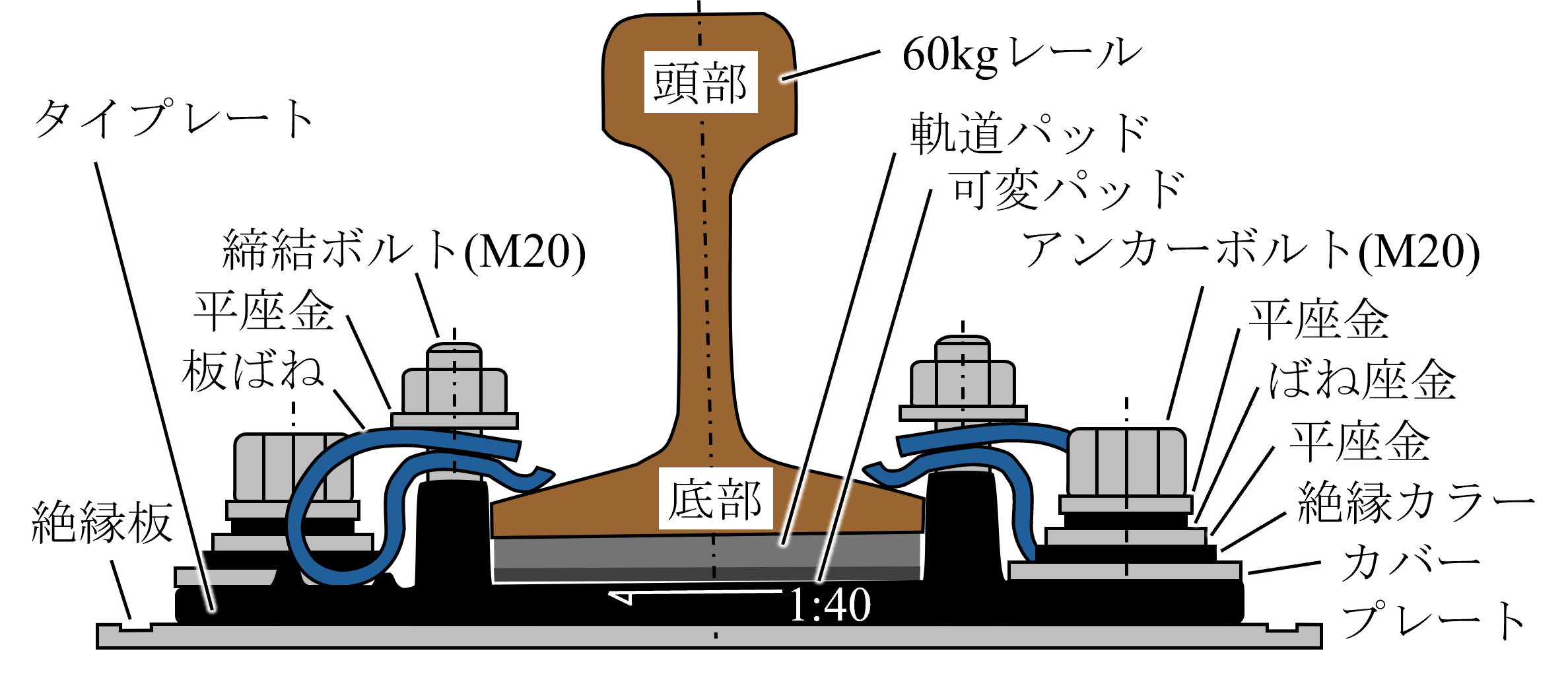

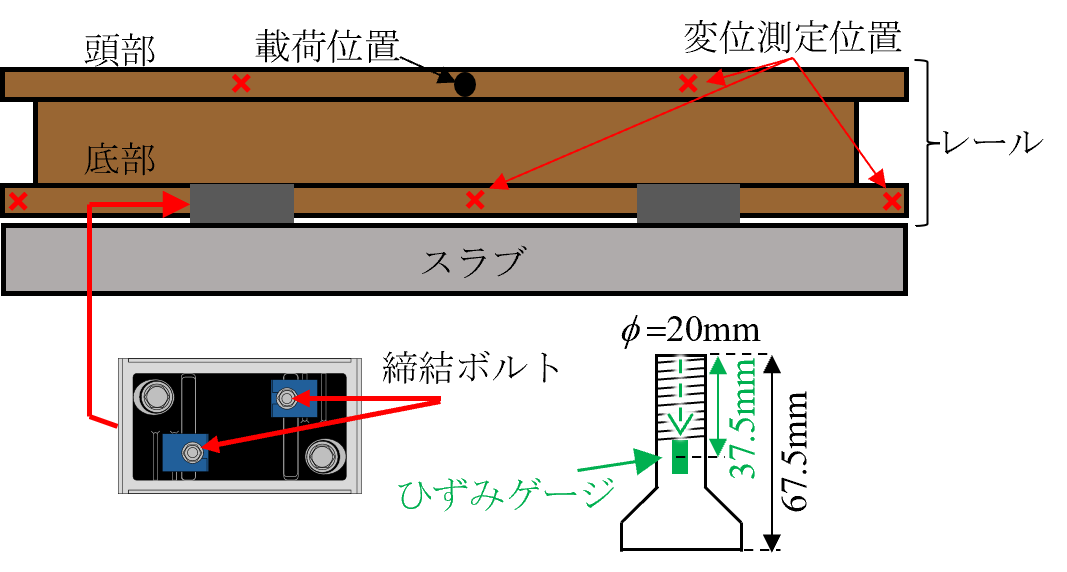

本試験の対象は,近年の整備新幹線で主に用いられる直結8形レール締結装置改(低)形です.図1に締結装置の構成図を示します.締結装置は主に締結ボルト,板ばね,タイプレート,軌道パッド,可変パッドで構成され,締結ボルトと板ばねによりレールがタイプレートに,アンカーボルトによりタイプレートが軌道スラブに固定されます.なお,軌道スラブはA形軌道スラブ(A-55M)を用いました.

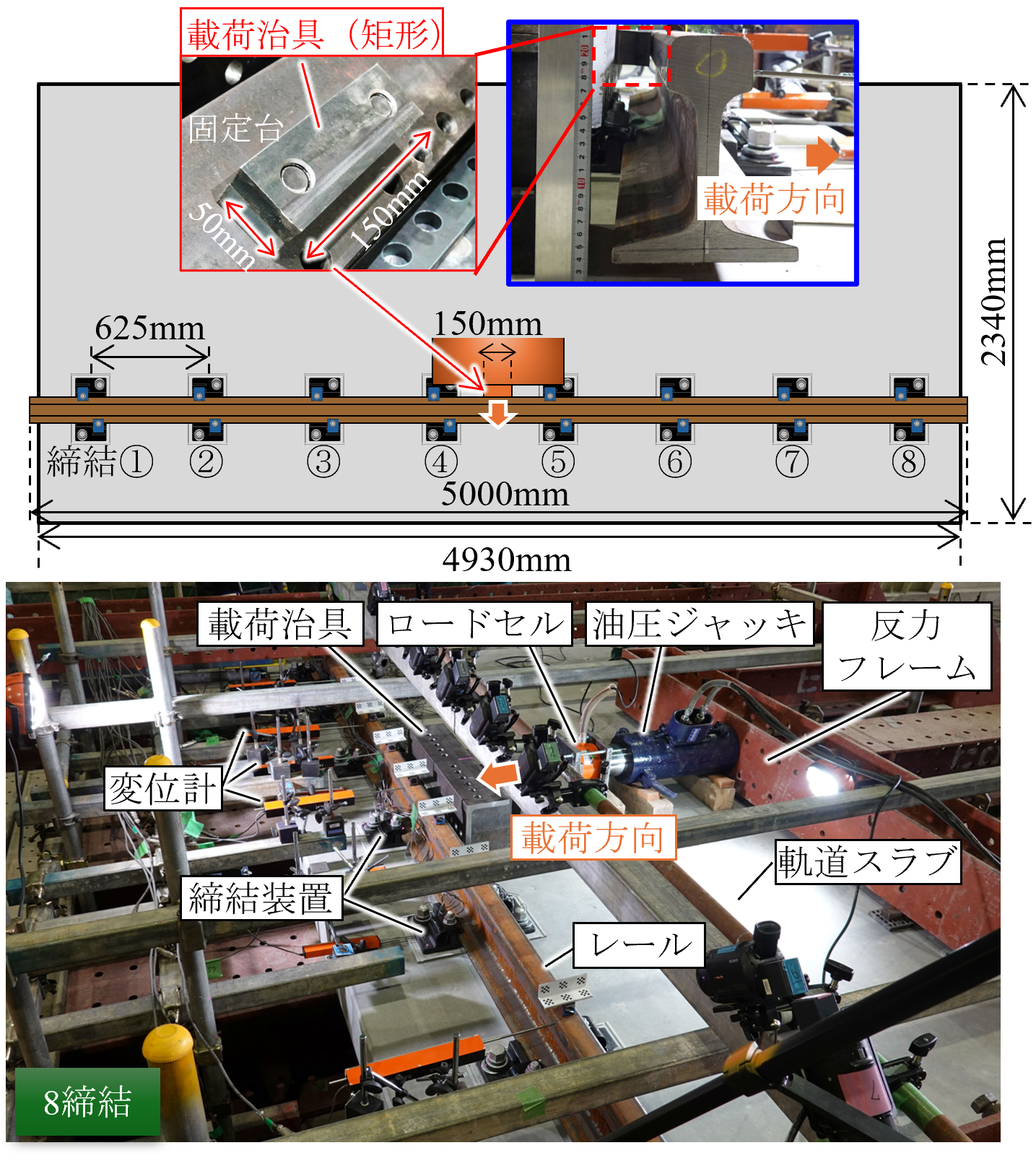

載荷方法は地震時の車両からの横圧を想定したレール頭部への静的水平載荷としました(図2).載荷には矩形(幅150mm×高さ50mm)の載荷治具を用い,反力フレームに固定した油圧ジャッキにより載荷を行いました.

図3に載荷位置と測定位置の概要図を示します.載荷位置は締結間中央とし,変位の測定位置は,載荷面とは反対側のレール頭部,レール底部としました.また,締結ボルトにひずみゲージを貼付しました.締結ボルトは,ボルト中心部に2mmの穴あけ加工後,図3示すように削孔方向から深さ37.5mmの位置にひずみゲージを埋め込みました.各ボルトについては事前に引張試験を行い,ひずみから軸力を推定するための校正係数を求めています.

3.試験結果

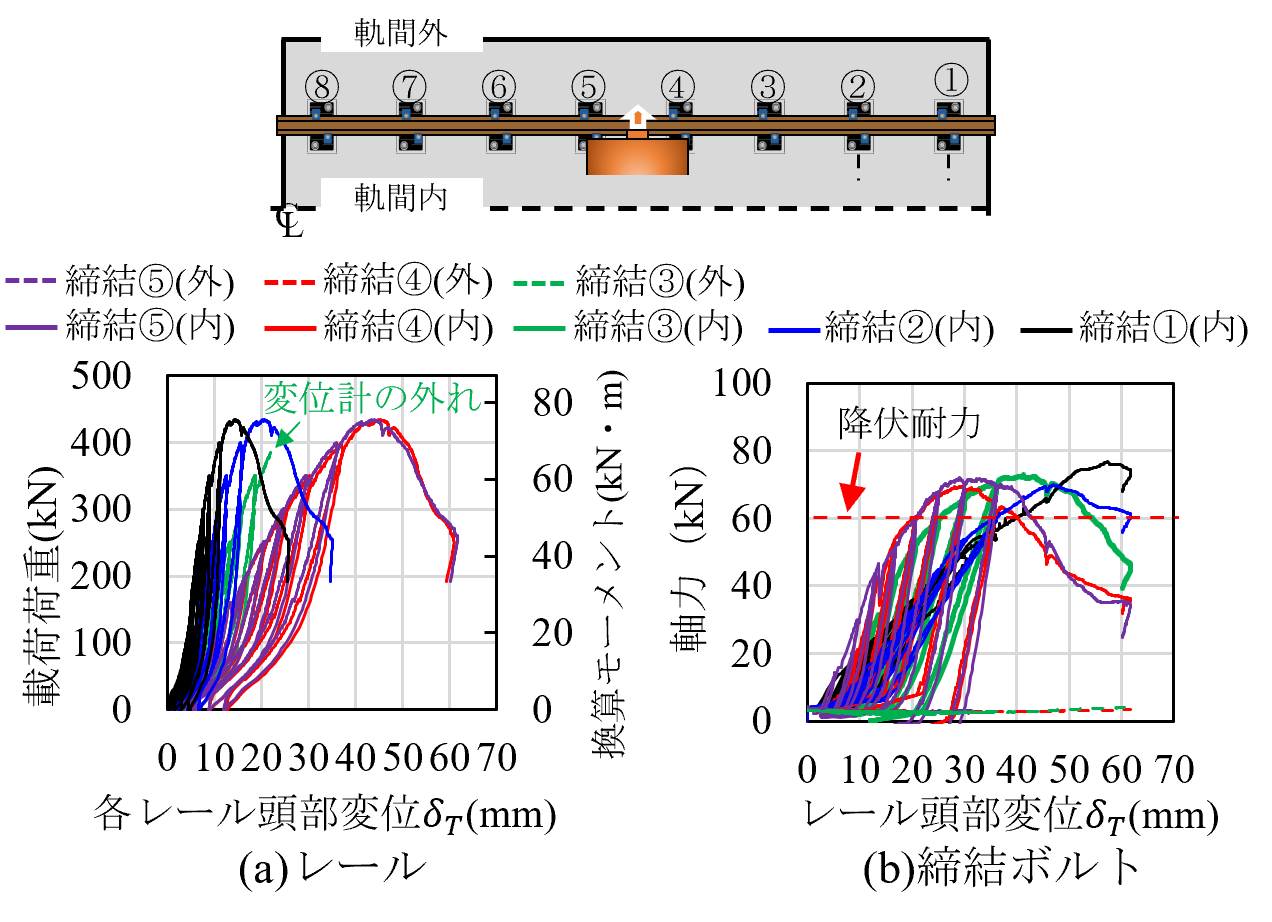

図4(a)に,載荷荷重と各締結装置位置におけるレール頭部の変位を示します.図4(a)の横軸は締結装置①~⑤におけるレール頭部の変位を示し,全ての締結装置において載荷荷重の増加に比例し,レール頭部の変位が増加することが確認できます.また,最大荷重から軌道部材の耐荷力は430kNであることを確認できます.

図4(b)に,レール頭部の変位と締結ボルトの軸力関係を示します.軌間内側で載荷位置中心に近い締結ボルトから軸力が増加し,変位15~20mmで降伏耐力に達することが確認できます.また,各締結ボルトの軸力は70kNに到達以降は徐々に低下する傾向にあり,それが載荷位置に近い締結ボルトから遠い締結ボルトに向かって順番に発生しました.なお,最終的な破壊形態は,図5に示すように載荷位置付近のレールが板ばね(締結装置⑤)から外れる脱離現象によるものでした.

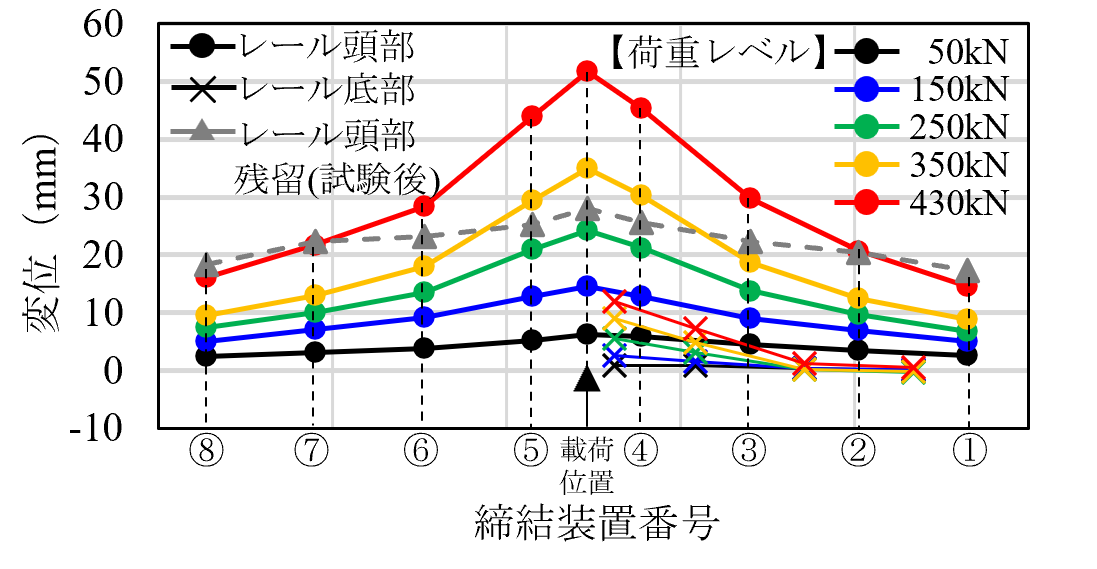

図6に,荷重レベルごとのレール頭部,底部の変位分布を示します.50kN時において軌道スラブ端部の締結装置①および⑧でもレール頭部の変位が生じており,430kN時(赤線)および除荷時(点線)の残留変位においては20mm程度の変位が生じています.すなわち,載荷荷重に対してはレール全長および全ての締結装置で抵抗していたと考えられます.また,レール頭部の水平変位はレール底部の水平変位と比較して相対的に大きく,レール頭部載荷ではレールの小返りが卓越したことが分かります.

4.まとめ

本稿では,地震時の著大横圧に対するレールの抵抗特性と軌道部材の破壊性状を目的に,新幹線用軌道スラブを対象にレール頭部への水平載荷試験を行いました.その結果,レール頭部への横圧に対しては,400kNを超える耐荷力を有すること,最終的にはレールが板ばねから脱離すること,レールの挙動として小返りが卓越すること,などを確認しました.

参考文献

1) 成田顕次,後藤恵一,弟子丸将:地震時における車両からの著大横圧に対する新幹線スラブ軌道のレールの抵抗特性および軌道部材の破壊性状,鉄道工学シンポジウム,Vol.29,pp. 203-210,2025

執筆者:鉄道力学研究部 構造力学研究室 成田顕次

担当者:鉄道力学研究部 構造力学研究室 後藤恵一

軌道技術研究部 レールメンテナンス研究室 弟子丸将

発行者:田中 博文 【(公財) 鉄道総合技術研究所 施設研究ニュース編集委員会 委員長】

編集者:京增 顕文 【(公財) 鉄道総合技術研究所 防災技術研究部 気象防災研究室】