施設研究ニュース

2018年8月号

基礎構造物の性能照査の手引き

1.はじめに

国内での規制緩和の高まりやISOへの対応の観点のほか,新技術の導入が容易な自由度のある技術基準の必要性から,平成13年(2001年)に国の技術基準である「鉄道に関する技術上の基準を定める省令(国土交通省令第151号)」の中で従来の仕様規定から性能規定への改正が謳われ,平成16年(2004年)以降,性能規定および照査を包含した性能照査型設計標準への改訂が順次進められてきました.

鉄道構造物等設計標準・同解説(基礎構造物)(以下【基礎標準】)についても,平成24年の改訂により性能照査型設計法に移行しました.

性能照査型設計法は,設計者の判断により従来よりも自由度の高い設計を可能とする枠組みであり,所要の性能を有することが確認できれば従来のような仕様規定に従う必要はなく,照査の方法についても特定の方法に限定されることもありません.そのため照査の方法や仕様を具体的に限定するような記述は最小限に留められています.しかしながら,実際の基礎構造物の建設においては,工法選定の時点での施工上の制約等がある場合も多く,性能照査のみに高い自由度を持たせたとしても,それを実証するのに要する労力に比して設計結果を合理化する余地は比較的小さくなる場合もあります.

このような場合には,構造計画や施工段階で標準的な条件になるように計画した上で,経験的に定められた仕様規定的な取扱いを採用することや,実績が豊富な特定の構造解析モデルを用いることで実務を効率的に推進できると考えられます.

このような状況を踏まえ,標準的な条件での設計実務を効率的に行う場合の具体的な取扱いを取りまとめた「基礎構造物の性能照査の手引き」(図1)を作成することとしました.

2.基礎構造物の性能照査の手引きの概要

本手引きの目次構成は基礎標準と一致させております(表1).

平成24年の【基礎標準】改訂後に技術的検討が深度化され,基礎標準の条文を満足するもののその解説に記載された内容とは異なる別の取り扱い方や解釈が可能な事項を点線枠内に示すこととしましたのでご留意ください.

以下には,本手引きで記載された新たな検討方法の例を示します.

(1) L1地震動に対する基礎の安定の照査の緩和措置(手引き【8.3】,【付属資料1】)

L1地震動に対する基礎の安定レベル1の照査としては,他の性能項目の照査と同様に鉛直方向,水平方向,回転方向の残留変位ならびに基礎部材の損傷の4項目全てを満足することを示すことが原則です.

ただし不静定構造の場合で,例えば「基礎部材等の損傷」は生じずに地盤のみが塑性化した範囲であれば,不静定構造特有の構造的な復元力が確保され急激な構造系としての剛性低下は生じず,すぐさま一般的な走行安全性の照査方法が適用困難となる訳ではないと考えられます.

そのため,調査・構造計画段階で一定の配慮がなされている場合については,「地震時の走行安全性に係る変位の照査」において別途安全余裕を確保することを前提として,L1地震時の基礎の安定レベルの設計限界値を緩和する方法を記載しました.

(2) L2地震動に対する基礎の安定(安定レベル3)の照査(手引き【8.4】,【15.4】)

「L2地震時の基礎の安定」で想定する限界状態は,本質的にはそれを超過すると基礎構造物が大きく変位・変形して構造物全体径が崩壊に至ると考えられる状態ですが,現状では基礎の安定喪失により構造物全体径が崩壊に至るまでの挙動を精度よくモデル化することは困難です.

そのため安定レベル3の設計限界値は,既往の被災事例や一般的な構造解析モデルの前提条件としての観点も含めて,安全側に設定されています.

このような背景から,危機耐性を考慮した耐震構造計画として基礎構造物あるいは構造物全体系を死荷重の偏心の少ない不静定構造とするなどの配慮がなされている場合では,構造解析モデルの前提条件を逸脱することの妥当性に関する検討を別途実施すること等を条件として,その項目の照査を満足しているとみなすことも可能と考えられます.

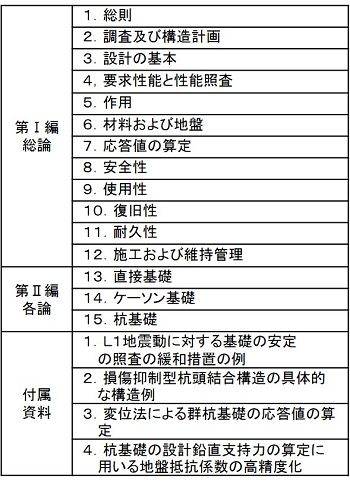

具体的には,回転の設計限界値30/1000radを超過する場合には超過分による P-δ 効果を付加モーメントとして加えた条件での検討ケースを,水平変位の設計限界値 10%LAを超過する場合には超過した範囲の杭の水平地盤抵抗の低下の影響を考慮した検討ケース(図2)を追加することで,性能項目をすべて満足していると見なすことができるという考え方の一例を示しました.

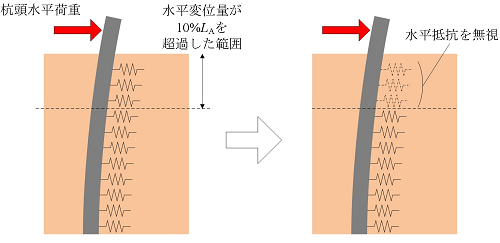

(3) 杭基礎の設計鉛直支持力の高精度化(手引き【15.10】,【付属資料 4】)

信頼性解析法を深度化し,地盤調査結果からの距離や群杭による効果など,調査・構造計画段階での信頼性向上効果を設計鉛直支持力に反映できるよう高精度化しました.

図3には一例として,高精度化した場所打ち杭における長期支持性能の地盤抵抗係数を示します.今回の高精度化により,地盤抵抗係数の評価が上昇しているのが見て取れます.

3. おわりに

本報では,2018年7月に発刊した「基礎構造物の性能照査の手引き」について,その概要を報告しました.本手引きが,鉄道基礎構造物の設計の一助となれば幸いです.

執筆者:構造物技術研究部 基礎・土構造研究室 佐名川太亮

担当者:構造物技術研究部 基礎・土構造研究室 西岡 英俊

画像処理を用いた軌道のリスクセンシング技術

1.はじめに

軌道の維持・管理においては,検査等で得られた測定値と保守発動の管理値とを対照し,保守実施の是非が判定されることが一般的です.

一方,事故時の被害規模と保守コストを考慮した「リスクベースメンテナンス」の導入がプラント工学等の分野で検討されています.

そこで,軌道の維持・管理を対象として,営業列車の先頭画像データから,画像処理技術を活用してリスク要因を抽出するリスクセンシング技術の開発を行いましたので,その内容を紹介します.

2.軌道のリスクベースメンテナンスの概要

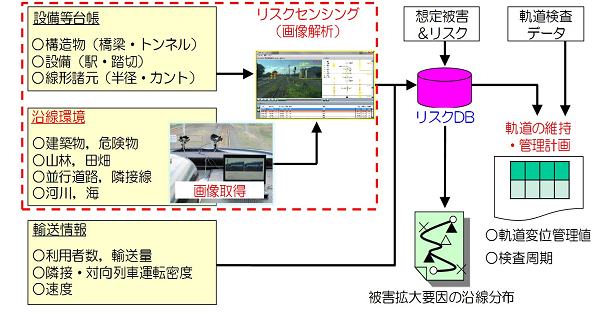

このモデルでは,列車の先頭にカメラを設置して走行しながら取得した映像(画像)から,脱線後の車両の挙動次第で被害が拡大する要因(リスク要因)の存在を抽出します.

その後,設備等の台帳データに基づいて,抽出した要因の存在位置と車両の進行方向との関係を考慮し,リスク要因の沿線分布を作成します.

ここでは,上記のような沿線環境のリスク要因の抽出を「リスクセンシング」と呼び,この技術について述べます.最終的には,対象線区における輸送情報も用いて事故時の想定被害を箇所ごとに推計し,各箇所の想定被害情報をリスクデータベースとして保存できます.

3.画像処理技術を活用したリスクセンシング技術の開発

リスクセンシングでは,列車の先頭画像(データ)を分析し,脱線事故時のリスク要因を自動的に抽出して,その沿線分布状況を把握します.把握した要因については,リスクデータベースに保存されます.

ここで想定するリスク要因としては,脱線後の車両の挙動に着目して以下を想定します.

①建築物や橋脚等の構造物への衝突

②公衆(自動車、人)への衝突

③高所からの転落

リスクセンシングでは,リスク要因を画像処理によって把握しますが,リスク評価のためには車両と各要因との位置関係や距離の考慮が必要です.

即ち,抽出された構造物の位置が車両から遠い場合,車両が到達する可能性は低いため,低リスクと判断すべきです.

また,一般に,脱線後の車両は曲線外側へ進行することが多いため,リスク要因が曲線外側に位置する場合の想定被害の発生確率は,内側に位置する場合に比べて高いと考えられます.

よって,リスクの程度の評価には,車両とリスク要因との位置関係を考慮します.

3-1.画像解析手法

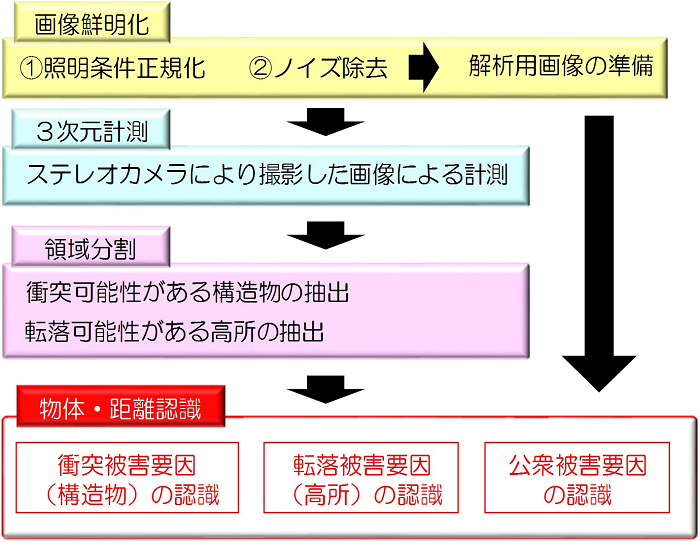

リスク要因を把握するために,リスクセンシングでは図2に示す手順で画像を解析します.

まず,自然照明環境下における車両からの画像撮影では,光の条件等によっては画像が不鮮明になる可能性があることから,画像鮮明化処理により画像解析に適した画質に改善した画像を準備します.

次に,固定設置した2台のカメラで撮影して得られる各画像上での被写体の位置情報を利用し,三角測量による3次元計測を行うことで,画像内に存在する構造物や高所走行箇所等の配置を把握します.この把握については,3次元空間内の座標値から凹凸形状を有する領域を推定し,その領域を平面から分離して抽出する領域分割技術を適用しています.高所走行箇所の抽出も同様です.

一方,公衆被害要因として想定する自動車や人については,領域分割を行うことなく2次元画像から物体認識技術を用いて直接的に抽出しています.

3-2.抽出結果

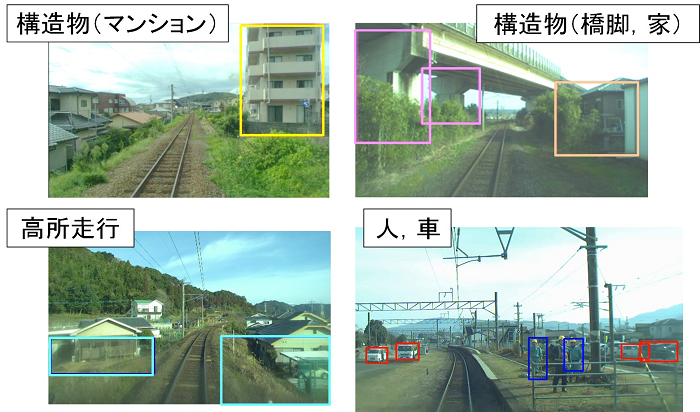

図2の手順で最終的に物体認識された解析結果例や,高所と判定された例を図3に示します.

それぞれのリスク要因が枠で示された範囲で抽出されており,構造物や自動車,人などが適切に抽出されていることが確認できます.

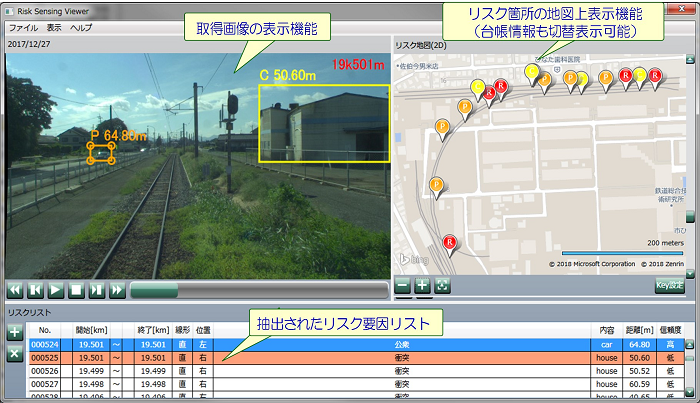

また,これらの結果を撮影された画像とともに表示するビューアシステムも開発しました.システムの画面例を図4に示します.本システムでは,画像と抽出されたリスク要因リスト,地図・線路図上のリスク分布が表示されます.線路図上の分布には,台帳データから読み込まれた線形や構造物情報(踏切,分岐器,駅,橋りょう,トンネル等)を表示することが可能です.

4. おわりに

軌道の維持・管理に対して,事故時の被害規模と保守コストを考慮した「リスクベースメンテナンス」を適用するためのリスクセンシング技術の開発を行いました.

その結果,車載カメラで取得した画像を解析してリスク要因を抽出することが可能になり,ビューアシステムにより画像や抽出されたリスクを地図や線路図上の分布として把握できます.

また,この結果を軌道の維持・管理計画に適用し,軌道変位の管理値や検査周期の検討を行うことが可能です.

今後はリスク要因の抽出精度の向上や,対象範囲を拡大し,列車巡視支援等にも活用できるように開発を進めていく予定です.

執筆者:軌道技術研究部 軌道管理研究室 清水惇

担当者:軌道技術研究部 軌道管理研究室 三和雅史,川崎恭平

新幹線盛土の特性に応じたのり面工の検討

1.はじめに

「鉄道構造物等設計標準・同解説 土構造物」(以下,土構造標準)では,盛土の性能ランクに応じて,沈下への追随性や浸透水排除の容易さ,耐久性などの観点から,のり面工の選定手順を示しています.

一方で,良質な盛土材料を厳格に締固め,層厚管理材,盛土補強材を敷設して構築する新幹線盛土では,一般に施工後の残留沈下は極めて限定的です.

鉄道総研ではその特性を踏まえ,新幹線盛土に用いるのり面工について,鉄道運輸機構殿とともに検討を進めてきましたので,その概要を報告します.

2.土構造標準におけるのり面工選定の考え方

土構造標準では,盛土の性能ランクに適合するのり面工を選定することとしており,新幹線のように性能ランクⅠの盛土には,表層の侵食防止,表層のすべり・崩落の防止,湧水による土砂流出の防止,凍上による表層の崩落防止機能を有する性能レベルⅠののり面工が適用されます.

3.のり面工の構造検討と適用上の留意点

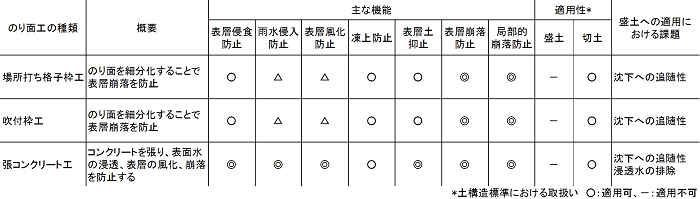

新幹線盛土に要求される性能レベルⅠの機能を満足するのり面工として,場所打ち格子枠工,吹付枠工(のり面に金網製の型枠を据え付けるとともに,その内側に鉄筋を設置しコンクリート吹き付けて格子枠を形成する工法),張コンクリート工の特徴を表1にまとめます.

盛土への適用を想定した場合における各工法の短所を抽出すると,全工法に共通して沈下への追随性が低いこと,張コンクリート工では,それに加えて浸透水の排除が困難なことが挙げられます.

ここで,材料規定と施工管理が厳格な省力化軌道用土構造標準(平成13年)または土構造標準(H19年版)に準拠した性能ランクⅠの盛土においては,施工後に盛土堤体で生じる残留沈下が大きな問題となった例は確認されておらず,図1に示すように,大規模地震後(当該地の震度は6弱)においてものり面に変状等は確認されていません.

このため,一般的な盛土とは異なり,のり面工にのり面の沈下に対する追随性を求める必要性は低いと考えられます.

また,浸透水の排除についても排水ブランケットの敷設など排水設備増強などの配慮により対応は可能だと考えられます.

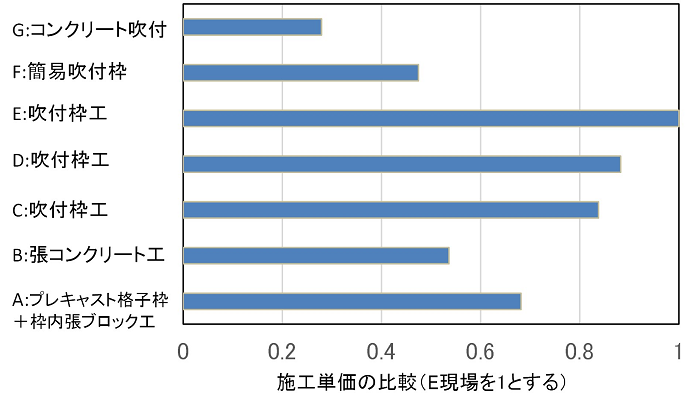

次に,切土も含んだ鉄道運輸機構殿の施工実績に基づき,のり面工の施工単価を比較した結果を図2に示します.性能レベルⅠの機能を満足するのり面工の中で,場所打ち格子枠工の実績はないものの,吹付枠工と張コンクリート工を比較すると,今回調査した実績の範囲では張コンクリート工の方が経済性に優れています.

以上より,沈下への追随性が低い点や浸透水の排除が困難な短所が顕在化しないように配慮することを前提として,のり面の安定性向上,風化防止,侵食防止,雨水の流入防止,凍上防止に高い機能を発揮し,なおかつ低コストな張コンクリート工を,新幹線の様な性能ランクⅠの盛土のり面工として適用することは,今後の新幹線建設を効率的に進めるうえで有効と考えられます.以下では,適用にあたり必要と考えられる配慮についてまとめます.

(1)沈下について

図1に実績を示す様に,土構造標準における盛土の放置期間を確保し,性能ランクⅠの盛土材料規定,施工管理規定および補強材・層厚管理材の敷設条件を満足する盛土では,施工後の盛土の沈下が問題となることはないと考えられます.しかし,性能ランクⅠの盛土を構築するための支持地盤条件を満足せず,支持地盤対策工を行った場合などでは,対策工の種類によっては盛土施工後に沈下が継続する場合もあるため,張コンクリート工の施工前に将来的に生じると予想される沈下が張コンクリート工に及ぼす影響について検討する必要があります.

(2)浸透水について

張コンクリート工は遮水性に優れており,雨水等ののり面からの流入防止に効果的ですが,盛土天端や背面地山等からの浸透水の排出が困難です.

このため,浸透水を排除するための排水設備を設けることが適用の前提となります.特に,浸透水の影響が問題となる区間(例:片切片盛区間,切り盛り境界部,腹付盛土,落込勾配点,谷渡り盛土や傾斜地盤上の盛土)においては,通常区間と比較して盛土内部への浸透水量が一般区間と比較して多くなることが想定されます.このため,湧水,浸透水が懸念される個所への施工は極力避けるべきですが,こうした場所でも適用する場合には,一般区間以上に,慎重に排水設備を設計する必要があると考えられます.

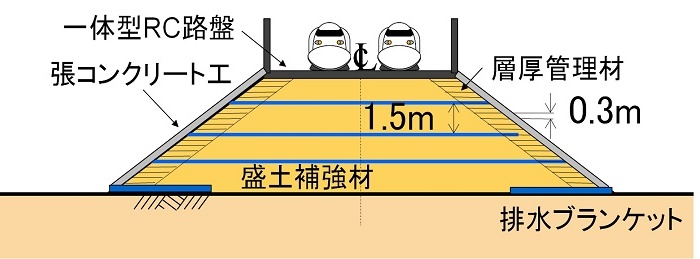

一方で,鉄道運輸機構では近年軌道構造として,一体型RC路盤を用いており,張コンクリート工と併用する場合,コンクリートによる三面張り構造が実現されます.

この場合,特に平地における純盛土では浸透水の流入は極めて限定的となることが想定されるため,図3に示す様に、排水ブランケットの使用を前提として,のり面の排水孔の設置数量について再検討を図ることも可能と考えられます.

4.おわりに

新幹線盛土を対象としたのり面工に対する構造検討結果についてまとめました.のり面工は土構造物の付帯設備ではありますが,土構造物の安定に及ぼす影響は大きく,耐震・耐降雨対策においても,のり面工の機能を設計に取り込むことで,合理化が可能な部分も多くあると考えております.引き続き,合理的なのり面構造に関する検討を進めてまいりますので,鉄道事業者の皆様のご協力を頂ければ幸いです.

なお,本報告の内容は2017年7月に開催した設計標準連絡会にて報告し,意見照会をさせていただきました.意見照会にご協力いただいた皆様に末筆ながら深謝させていただきます.

執筆者:構造物技術研究部 基礎・土構造研究室 中島進

担当者:構造物技術研究部 基礎・土構造研究室 松丸貴樹

防災技術研究部 地盤防災研究室 布川修,高柳剛

トンネル覆工剥落対策用ポリウレア樹脂吹付け工法の開発

1.はじめに

鉄道トンネルはその中を列車が走行するという特徴があります.そのため,トンネル覆工片の剥離・剥落は列車の安全運行を脅かす重大な事象であり,適切な検査と措置により未然に防ぐ必要があります.

そこで,剥落そのものを防止し,覆工表面に凹凸があっても施工でき,施工に要する時間が比較的少なくて済む剥落対策工として,ポリウレア樹脂吹付け工法を開発しましたので紹介します.

なお,ポリウレア樹脂を用いた模型実験等の結果は,鉄道研究ニュースNo.315(2016.11)をご参照下さい.

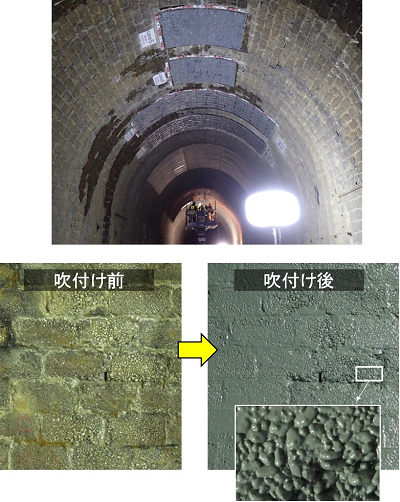

2.ポリウレア樹脂

ポリウレア樹脂は,ポリイソシアネートとポリアミンとの化学反応によって形成されるウレア結合が主体となった化合物です.一般的な配合では,24N/mm2程度と大きい引張強度を有する一方で200%以上の優れた伸び性能も有し,ひび割れに対する追従性に優れています.ポリウレア樹脂吹付け工法の施工は,覆工をディスクサンダー等で下地処理した後に,プライマーとしてエポキシ系の樹脂を塗布し,その上にポリウレア樹脂を専用のスプレーガンにより吹付けることにより行います(図1).被膜は1~数mm程度の厚さで,吹付けによる施工ですので,多少の凹凸や,幅数mm程度のひび割れであれば問題なく施工できます.また,施工速度は1m2あたり1~2分程度であるため,大面積を速く施工することができます.

3.剥落防止性能の確認

トンネル覆工の剥落対策工としての性質を満足するためには,一定重量の剥落片を保持できることが求められます.

そこで,押し抜き試験によりポリウレア樹脂の剥落防止性能を確認しました.

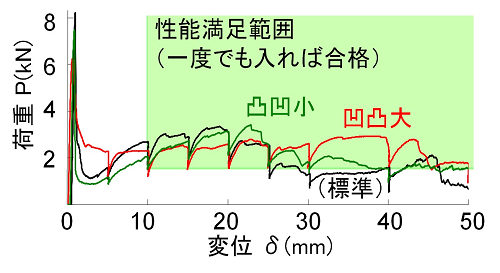

実験は,コンクリート版の下面にポリウレア樹脂を吹き付け,剥落を想定した押抜き荷重を与えることにより行いました.実験では,標準供試体の他,トンネル覆工表面の凹凸を想定して,コンクリート版の表面に大小の凹凸を施した供試体や,覆工背面地山からの漏水による凍結融解を想定して,漏水条件下で温冷繰り返し試験を行った後の供試体の載荷試験も行いました.

剥落対策工の基準では,図2において緑色で示した性能満足範囲に一度でも入ることが求められますが,いずれも基準を満足しており,性能を満足していることを確認できました.

4.厳しい条件下での施工性確認

廃止線となっている在来線の単線トンネルにて試験施工を実施し,施工性の確認を行いました.今回試験施工にあたり選定したトンネルは施設研究ニュースNo.315(2016.11)に記述したトンネルと比較して条件の厳しいトンネルです.トンネルの覆工は,材料不良あるいは経年等により覆工表面に粗骨材が露出し,煤煙が付着するなど凹凸が著しい状況であり,今回の施工性確認の試験施工では,閉鎖空間における施工性やポリウレア樹脂の付着性能の確認を行いました(図3).

試験施工の結果,狭い単線トンネルでも問題なく施工することができました.また,SLにより煙害を受けており,表面が劣化して骨材が露出してかなりの凹凸を有している覆工においても,樹脂が凹凸に回り込み問題なく施工することができました(図3).試験施工後に,現地にて樹脂の母材への付着強さを確認しましたが,付着強さは,基準値および母材の強さを上回っており,十分な付着性能を有することを確認しました.

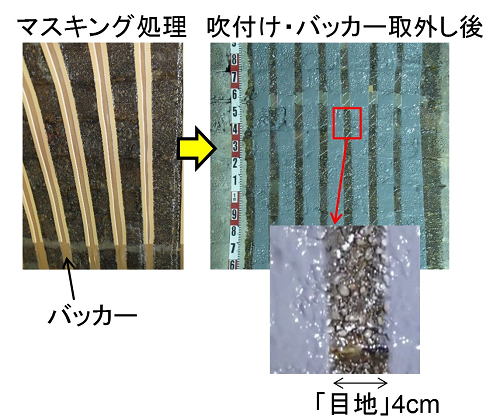

さらに,本工法は,「バッカー」と呼ばれるマスキング材を覆工に貼り付けた後に吹付けを行い,樹脂硬化後にバッカーを取り外すことにより,比較的容易にスリットを作製することが可能です(図4).一般に,覆工に対して面的に接着施工する剥落対策工において,漏水している箇所は,止水等の対策を事前にしておく必要があります.スリットを作っておくことにより,地山からの漏水をスムーズに排水させることが可能となります.また,スリットを介して,目視により変状の進行の有無を確認することも引き続き可能となります.

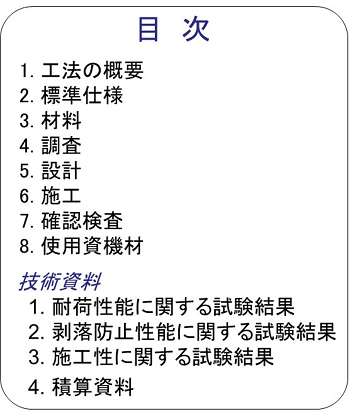

5.設計・施工の手引きの作成

ポリウレア樹脂吹付けによる覆工補修工法について,設計・施工の手引きを作成しました(図5).手引きは設計の考え方,施工法,品質管理上の注意点,技術資料,積算資料等より構成されており,開発工法を実トンネルに適用する上で必要となる検討事項がまとめられています.

6.おわりに

室内実験により,ポリウレア樹脂吹付け工がトンネルの剥落対策として,十分な剥落抑止性能を有していることを確認することができました.

また,実トンネルによる試験施工より,施工性も良好であることがわかりました.今後は,さらに厳しい環境条件での耐久性の評価に取組むことを考えています.

執筆者:構造物技術研究部 トンネル研究室 水谷真基

担当者:構造物技術研究部 トンネル研究室 野城一栄,嶋本敬介