車両ニュースレター

2017年7月号

[クローズアップ]温故知新

1 はじめに

当「車両ニュースレター」では、前号と本号の2回にわたり、「鉄道車両用構体の材料と構造」と題する記事にて、車体やその素材につい ての変遷を解説しております。鉄道車両の設計は、安全性・信頼性の確保、サービスの向上等の観点で改良が積み重ねられてきました。特に近年は、高速化、軽量化や快適性向上の観点で数多くの技術開発や新設計が積み重ねられてきています。ただし、そのベースとなるのは、安全性や信頼性の確保が第一であることは言うまでもありません。

前号で、木造車体が鋼製車体に切り替わったきっかけとして、1926年に発生した山陽本線脱線事故での木造車体の課題を挙げています。木造車の時代から昭和30年代の軽量車体開発期に至るまで、いくつかの事故時の車体損傷状況調査が行われ、設計に反映されています。

今回は、古い記録ですが、先輩諸氏が軽量車体開発に至るまでに車体強度について調査された事故事例の一部を、紹介します。

2 事故事例

(1)山陽線安芸中野~海田市間での第1列車事故

①発生日:1926年9月23日

②状況:28977牽引木造客車11両編成が、降雨によるレール流出、路盤脆弱区間を約60km/hで走行したことにより牽引機関車が脱線、後続の客車6両が大破。死者35名、負傷者37名。

③解説:上述のとおり、木造車の課題が提起された事故事例で、鋼製車体導入促進のきっかけとなりました。

(2)山陽線富海~戸田間姥石トンネル第6列車事故

①発生日:1929年3月16日

②状況:C53-51牽引鋼製客車編成がトンネル出口付近において、機関車及び後続の客車4両が脱線転覆。死者機関車乗務員2名、重傷者機関助士1名、軽傷者26名。

③解説:(1) の事故と比較され,鋼製車体の被害軽減の有効性が検証されました。一方、木造車において安全対策として提案された、突当座(アンチクライマ)の効果が検証されましたが、アンチクライマが事故時に噛み合わなかったこと、車体・台枠結合の強化を図る別方策の有効性等が考察されています。

(3)東海道線石山駅での第5列車の事故

①発生日:1930年4月25日

②状況:C53-30牽引鋼製客車8両編成が分岐器速度超過により脱線転覆、負傷者13名。

③解説:事故規模の割に負傷者が少なく、鋼製車体の強度上の有効性が検証されました。一方、編成内車両同士の妻間衝突や、心皿ピンの破損により台車が脱落し、このために転覆したことや、(2) の事故に引き続き、突当座の有効性が課題として検討されています。

(4)山陽線河内駅第10 列車事故

①発生日:1931年1月12日

②状況:C53-24牽引鋼製客車編成が分岐器速度超過により、機関車及び後続の客車5両が脱線転覆、大破。死者7名、重傷11名、軽傷179名。

③解説:鋼製客車で初めての被害が大きい事故として調査、転覆時の屋根破損が特に着目されました。当時、モニター屋根を持つ、いわゆる二重屋根構造から、現在に繋がる丸屋根構造への過渡期でしたが、大破した当該事故車がモニター屋根式の二重屋根構造であったことから、以降、相対的に強度の高い丸屋根構造の促進、屋根強化等が図られました。加えて、車内設備、特に座席強度と人的被害の関係が調査・検討されており、この時代として特筆すべき事項です。

(5)東海道本線焼津~用宗間 日本坂トンネル内追突事故

①発生日: 1949年5月25日

②状況:日本坂トンネル内を速度5~6km/hで最徐行中の12列車(EF53-15牽引客車16編成)に速度約15km/hで貨物列車(D52-212、D51-587重連牽引貨車56両編成)が追突、重傷5名、軽傷約30名。

③解説:連結器強度や座席強度と負傷者の関係、座席取付け強度の重要性が改めて検証されました。

(6)山陽線南岩国~岩国間尾津踏切かもめ号事故

①発生日:1958年8月14日

②状況:約80km/hで走行中の上り特急かもめ号(C62-4 牽引客車10両編成)が踏切40m手前でトレーラトラックの進入を確認,非常制動も及ばず衝突。機関車及び後続の客車5両が破損。負傷者43名。

③解説:当該客車5両は、いずれもナハ11形(いわゆるナハ10以降の軽量客車)で、軽量客車が大きな事故に遭遇した初のケースです。軽量化による影響、キーストンプレート等、新たな構造を採用した部位や心皿・連結装置の破損状況、車端部強度、編成列車でのエネルギ吸収の在り方等が検討されました。強度上の一定の有効性が確認され、その後、軽量車体が増備されたことはご存じのとおりです。

3 おわりに

上記事例を眺めてみますと、突当座の有効性や事故時の台車・車体間の結合を強化すべきか否か等、先輩諸氏が議論を重ねた、いくつかのポイントがわかります。当時と現代とでは列車速度や運行形態、車両重量等が異なることから、必ずしも当時先輩が出してきた答えが常に最適解という訳ではありませんが、車両設計の際、より安全な構造を達成するために考慮すべき観点として、重要なヒントを示してくれているようにも思います。

(車両構造技術研究部長 宇治田 寧)

交流架線式蓄電池電車の特長と開発来歴

1 はじめに

蓄電池電車とは、車両に搭載した蓄電池からの電力のみで非電化区間を走行可能な電車です。19 世紀から活躍していましたが、蓄電池(主に鉛蓄電池)の保守や重量が課題であったため、少数派の存在でした1)。近年営業導入されているのは、エンジンハイブリッド車両やモバイル機器でもおなじみの、リチウムイオン電池を採用した蓄電池電車です(表1)。2016 年に営業開始した交流架線対応の蓄電池電車について、その特長や開発の経緯、実際の走行性能について紹介します。

2 蓄電池電車の特長

重要な特長は省エネ性の向上です。蓄電池電車はブレーキ時の回生電力を充電して再利用できるため、回生電力を活用できない気動車に比べて省エネ性が高まります。さらには、電化区間においても有効活用できる回生電力量が増加し、従来の電車以上に省エネ性を高められる可能性があります。

他に、エンジン駆動をモータ駆動に置き換えることによる騒音低減や保守費の低減、架線を用いないことによる保守軽減や景観保全、電化区間と非電化区間を直通することによる利便性と車両運用効率の向上、といった特長も挙げられます。さらには、架線停電時でも運行を継続できることも特長であり、この目的に限定して小容量の蓄電池(22kWh)を搭載した東京地下鉄銀座線1000系の例2) もあります。

3 交流架線式蓄電池電車の開発来歴

直流架線から集電する蓄電池電車は2000年頃から試験車開発が始まり、すでに国内外で多くの営業車両が活躍しています3)。他方、交流架線から集電する蓄電池電車の開発は2010年頃から始まりました。交流架線式特有の工夫と課題解決について以下に紹介します。

3. 1 改造試験車の開発

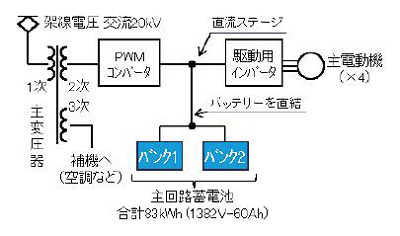

JR九州他と鉄道総研が交流架線式蓄電池電車の共同開発を開始したのは2012年でした。交流電化区間に隣接した比較的短い非電化区間を走る、老朽化した気動車を置き換えることが目的です。コスト節減の観点から、既存の交流電車への蓄電池搭載化改造を試みました4)。主変圧器などの床下機器が多く、既存機器の移設は最小限とする要請から、蓄電池の充放電器(チョッパ装置)を追加搭載しないで済む蓄電池直結回路(図1)を提案しました。交流電車が備えるPWM コンバータを蓄電池の充電制御に活用するという、交流架線式蓄電池電車ならではの工夫です。

この回路を実現するためには、車載蓄電池システムを従来より大幅に高電圧化する必要がありました。高電圧化に対応するため、省スペースなヒューズ配置(少ない個数で多くの短絡事象に対応)を提案しました。これにより蓄電池箱の損壊などに起因する大規模な事故電流は遮断可能となりました。他にも、蓄電池監視機器などの絶縁を強化する設計により、床下機器箱に収まる高電圧蓄電池システムが実現しました。

こうして2013年に落成したのが817系改造による”DENCHA”試験車(図2)です。厳しい空間制約の元で搭載した最大限の蓄電池量は83kWh(1382V-60Ahの高出力タイプ)となりました。距離30.4kmの走行で消費したエネルギーをわずか8分の急速充電で回復可能であることや,実際の非電化路線での安定した蓄電池走行性能を確認することができました。

3. 2 量産車の開発

改造試験車での課題は蓄電池の容量でした。若松線での当面の運用には十分な容量でしたが、深く充放電されるため短寿命と推定されました。そこで、電池容量を大幅に増やして、推定寿命が8年以上となるようにし,非電化区間でやむを得ず立往生しても車内電源を長時間供給できる設計としました。大容量蓄電池の搭載空間を確保するため、車両は新製として床下機器配置の見直しを行いました。

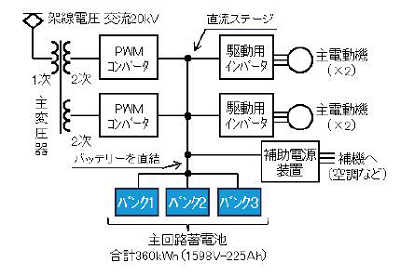

また、補助電源装置を用いて3次巻線を省略した回路(図3)への見直しを提案しました。回路を見直した目的は、蓄電池走行モードにおける屋根上機器逆加圧の防止、モード切替時の補機給電の無停電化、蓄電池から補機への給電効率の向上です。

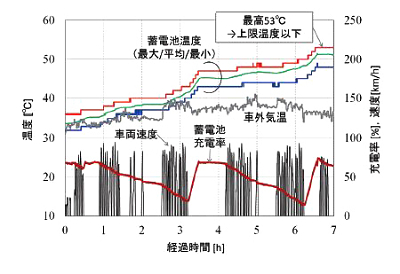

この他にも、パンタグラフ昇降や充電の誤操作を防ぐ対策などの運用上重要な設計が追加され、2016年にBEC819系”DENCHA”量産先行車5)(図4)が落成しました。蓄電池は大容量360kWh の高エネルギータイプで3並列の構成です。蓄電池の温度が最高となった真夏の走行試験結果を図5に示します。駅間最高速度をできるだけ高める速達運転を中心とした厳しい条件でも、電池温度は最高53℃と許容範囲でした。しかし、蓄電池温度については営業開始前の確認だけでは十分ではありません。環境条件や走り方に加え、将来の電池劣化が影響するためです。そこで、営業投入後を見込んだ各種条件における電池温度を、簡便に試算する手法を開発し、問題のない見通しを得ました。このBEC819系量産先行車は2016年10月から営業運転を開始し、2017年3月からは量産編成を加えて7編成に増備されました。また、BEC819系をベースに耐寒仕様等が加えられたJR東日本EV-E801系1編成も2017年3月から営業運転を開始しています。

4 おわりに

蓄電池電車の営業投入が本格的に始まりました。今後は車載蓄電池の長期的な信頼性確保が重要となるでしょう。今後導入される車両については、電池技術の進歩を取り入れながら、より多くの路線に対応可能としていく必要があります。これらのニーズに対し、今後とも設計、開発、評価などの技術面で貢献できれば幸いです。

参考文献

1) 小笠:[解説]20 世紀の蓄電池電車, 鉄道総研車両ニュースレター,No. 35, 2016年

2) 稲垣他:東京地下鉄株式会社1000 系車両向け非常走行用電源装置,第53 回鉄道サイバネティクスシンポウジム,No.509,2016 年

3) 小笠:バッテリー電車の最近の動向,鉄道総研報告Vol.29,No.9,pp.51-60,2015 年

4) 田口他:交流電化区間に対応した蓄電池電車主回路の開発と走行試験による蓄電池性能評価,鉄道総研報告, Vol.28,No.7,2014 年

5) 畠田他:「DENCHA」の開発,第53 回鉄道サイバネティクスシンポウジム,No.527,2016 年

(車両制御技術研究部 駆動制御 主任研究員 田口 義晃)

架線・パンタグラフの摩耗形態マップ

1 はじめに

電気車は、パンタグラフを架線のトロリ線に接触させて、走行に必要な電力を取り入れています。ここで、パンタグラフのすり板や,架線のトロリ線を「集電材料」と呼んでいます。

集電材料は、主に通電しゅう動による摩耗によって寿命を迎えます。特に、通電に起因した摩耗が大きいため、集電材料の保全にかかるコストを低減するためには、通電摩耗の低減対策が必須となります。

本研究では、集電材料の摩耗低減に資するため、通電摩耗のメカニズムを解明し、材料の組み合わせに対して摩耗のしやすさを判定する「摩耗形態マップ」を提案しました。

2 摩耗形態の分類

摩耗のメカニズムは、「摩耗形態」によって全く異なります。従来、摩耗形態は凝着による「機械的摩耗形態」と、アーク放電による「電気的摩耗形態」に大別されています。

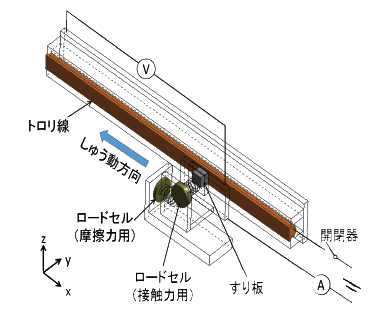

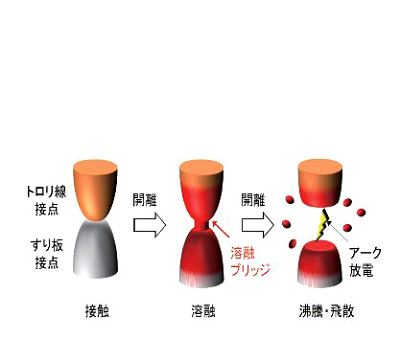

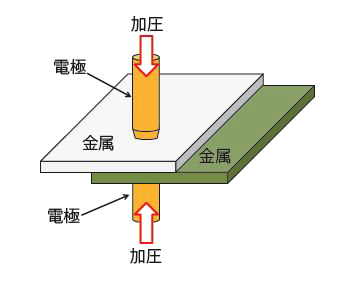

本研究では、トロリ線とすり板をしゅう動させる摩耗試験機(図1)を用いることで、通電下で発生する摩耗形態を調査しました。その結果、通電下の摩耗形態は、凝着やアーク放電だけではなく、「溶融ブリッジ」の発生によって、4つの摩耗形態に分類できることを明らかにしました。ここで、溶融ブリッジとは、電気接点の開離過程(図2)において、アーク放電が発生する前の、溶融段階を指します。

通電下の摩耗形態の特徴を以下に述べます。

(1)機械的摩耗形態:電気的発熱(ジュール熱)によって、すり板もトロリ線も溶融せず、凝着が主な摩耗要因となる。

(2)トロリ線溶融摩耗形態:ジュール熱によって、トロリ線のみに溶融ブリッジが発生する形態で、トロリ線の摩耗が著しく大きくなる。

(3)すり板溶融摩耗形態:ジュール熱によって、すり板のみに溶融ブリッジが発生する形態で、すり板の摩耗が著しく大きくなる。

(4)混合溶融摩耗形態:ジュール熱によって、すり板もトロリ線も溶融し、両者の摩耗が大きくなる。

3 摩耗形態の発生条件

溶融ブリッジは、接点での溶融によって発生します。集電材料のように、すり板とトロリ線の材料が異なる場合、材料の融点やジュール熱による温度上昇も異なるため、それぞれの溶融ブリッジの発生条件も異なります。

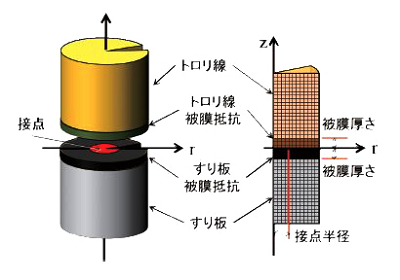

そこで、図3に示す解析モデルを用いて,接点近傍の温度分布を解析しました。このモデルは、すり板やトロリ線の接触境界に存在する酸化膜や摩耗粒子などを、「被膜抵抗」として考慮しています。

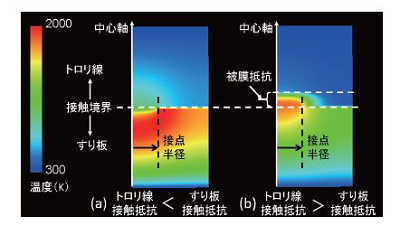

解析例として、新幹線のすり板として使用されている鉄系焼結合金すり板と硬銅トロリ線の接点に電流を流した場合の、温度分布の解析例を図4に示します。 (a) は接触表面が全く汚れていない清浄な状態であり、銅よりも鉄の電気抵抗が大きいため、ジュール熱は主にすり板側の接点で発生します。結果として、「すり板温度>トロリ線温度」となります。一方、(b) のようにトロリ線表面に被膜抵抗が存在し、トロリ線の接触抵抗(被膜抵抗含む)がすり板よりも大きくなる場合、トロリ線でジュール熱が発生し、「すり板温度<トロリ線温度」となります。どちらも全体の最高温度は、接点全体の電圧降下である「接触電圧」に依存し、0.6Vの場合は約1950Kとなります。ただし、接点全体の最高温度は同じでも、すり板とトロリ線の「接触抵抗のバランス」が変化することで、温度分布が変化することがわかりました。

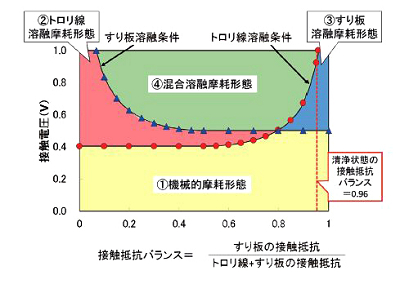

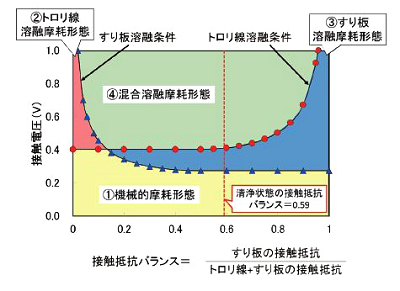

すり板とトロリ線の接触抵抗バランスを表すパラメーターとして、全接触抵抗に対するすり板の接触抵抗の比を横軸、接触電圧を縦軸とし、各条件ですり板とトロリ線の温度を求め、それぞれの融点に達する条件、つまり溶融ブリッジが発生する条件を図5のようにマップ化しました。溶融ブリッジが発生する条件で摩耗形態が変化することから、同図を「摩耗形態マップ」と呼ぶことにしました。

鉄系焼結合金すり板と硬銅トロリ線の組み合わせでは、皮膜抵抗のない清浄な状態での接触抵抗バランスが0.96となります。これは、皮膜抵抗がなければ、接触電圧が増加してもトロリ線が溶融せず、機械的摩耗形態とすり板溶融摩耗形態のみが現れるという組み合わせ、つまり、トロリ線の電気的摩耗を比較的低減する組み合わせといえます。

4 材料組み合わせによる摩耗形態マップ

本研究によって、摩耗実験や数値解析をせずとも、すり板とトロリ線の融点と電気抵抗率から、容易に摩耗形態マップを作成することができるようになりました。そのため、任意の材料組み合わせに対しても、事前にどのような摩耗形態が発生しやすいかを予測できます。

例えば、パンタグラフの補助すり板に使用されている、アルミニウムすり板と硬銅トロリ線の組み合わせに対する摩耗形態マップを図6に示します。アルミニウムは電気抵抗が小さいため、皮膜抵抗のない清浄状態の接触抵抗バランスは0.59となります。このため、接触電圧が増加すると、混合溶融摩耗形態になりやすく、すり板もトロリ線も溶融しやすい組み合わせといえます。

5 おわりに

架線・パンタグラフの摩耗要因は複雑ですが、そのメカニズムを解明することで、調節するべきパラメーターが見えてくると考えます。鉄道総研では、集電材料の抜本的な摩耗対策を提案するため、今後も摩耗のメカニズム解明や摩耗低減対策に関するさらなる研究・開発を進めていきます。

(電力技術研究部 集電管理 主任研究員 山下 主税)

鉄道車両用構体の材料と構造(下)

※前号では、鉄道車両構体に用いられている材料の変遷およびアルミニウム合金製車両構体について述べました。本号では、ステンレス鋼製車両構体および構体構造の変遷について述べ、さらに鉄道車両用構体の今後の展望について触れていきます。

1 ステンレス鋼製車両構体1)2)3)4)

鉄は時間とともに酸化して腐食するため、普通鋼製構体ではあらかじめ腐食による強度低下を考慮して厚めに各部材の板厚を選定しなければなりませんでした。しかし、ステンレス鋼は、普通鋼製構体と比較して腐食しにくいことから、強度上必要最小限まで板厚を薄くすることが可能です。そこで、1970年代半ばから、数値解析を活用した各部の設計が積極的に行われ、より薄い材料による構体構成を可能にしました。このような車両は「軽量ステンレス車両」と呼ばれるようになりました。軽量ステンレス車両の205系(図1)では普通鋼製車両の201系と比較し、構体質量で約3割の軽量化を実現しました。

軽量ステンレス車両は、ステンレス鋼が普通鋼に比べて熱伝導率が低いため、連続的に溶接を行うと、熱が溜たまって変形を起こしやすいという難点があります。従って、構体の組み立てには入熱が少ない抵抗スポット溶接がよく用いられています。抵抗スポット溶接とは溶接したい金属に力を加えながら電流を流して、ジュール熱で金属を溶かし接合する方法で、ステンレス鋼のように電気抵抗が比較的高い金属の接合に適しています(図2)。また、熱変形が接合部付近に限定されるため、構体の組み立て時に、ゆがみが生じにくいのが特徴です。しかし、溶接箇所は非常に多いため、外板のゆがみを完全に無くすことはできません。そのため、外板の断面が波型(コルゲート)になるように加工し、外板の剛性を増してゆがみを少なくする工夫をしていました。近年では、レーザービームを熱源にしたレーザー溶接が登場しました。加熱範囲を微小なエリアに抑えることができるのでゆがみが小さく、溶接速度が速いのが特徴です。さらに、車体表面に溶接痕が残らないため美観の向上にも貢献しており、今後、さらなる適用が予想されます。

2 構体構造の変遷5)6)

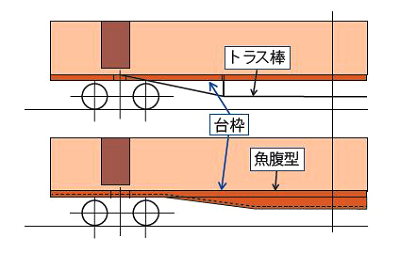

構体は台車により長手方向に2か所で支持されており、その間隔が広いという特徴を持っています。そのため、乗客や搭載されている機器類の重さに対してたわみにくくすること、いわゆる「曲げ剛性」を重視した設計が必要です。木製車体は台枠と呼ばれる底面の部分で荷重の大部分を負担していたため、図3に示すトラス棒と呼ばれる部材の採用や中央に向かって膨らみをもたせた形状(魚腹型)にするなどして曲げ剛性の向上を図っていました。その後、半鋼製車体を経て、全鋼製車体が登場しましたが、基本的な構造は変わらなかったため、木製部分を鋼製に置き換えたことによる質量増加が問題となりました。

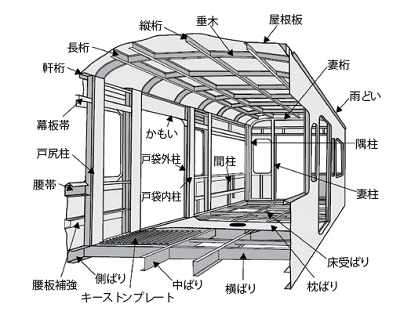

そこで、1953年、国鉄では「車両の軽量化」を重要技術課題に取り上げ、1955年に軽量客車のナハ10形を試作しました。この車両の構体は普通鋼製ですが、従来と発想を変えて、航空機で採用されていた張殻構造の考え方を取り入れて軽量化を図っています。この構造は台枠だけでなく、側面や屋根が一体となって曲げ剛性を担う構造となっており、従来形式に比べ、車体の質量を3割近く低減することとなりました。参考までに張殻構造を採用している普通鋼製構体の一例を図4に示します。その後、次々と製作される電車、気動車、客車に張殻構造が採用され、軽量化に貢献しました。

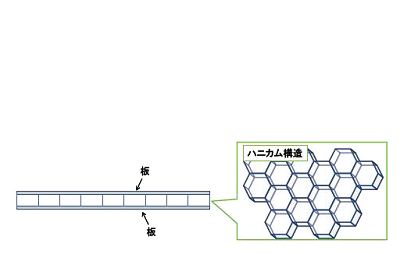

1980年以降、アルミニウム合金の材料開発と押出技術の向上により、外板と骨組みを一体化したダブルスキン構造を採用した車両が登場しました。製造工程の簡素化、製造コストの低減が可能となっただけでなく、中空部分を有している二層構造のため、遮音性が高く、車内快適性の向上にも貢献しました。さらに、700系新幹線ではその構造を活いかし、中空部分に制振材を挿入してさらなる遮音性能の向上を図っています。また、500系新幹線では、軽量化のために、ハチの巣状の構造(ハニカム構造)を2枚の板で挟んだアルミハニカムパネルが使用されました(図5)。

最近では、内装品取り付けを目的にした補助的部材を活用することで剛性を向上させる構造や衝突事故時の人的被害を軽減するための衝撃吸収構造を採用している車両もあります。車体構造は剛性や強度を確保しながら、軽量化、快適性、衝突安全性などさまざまなニーズに応えるべく日々研究が進められています。

3 今後の展望7)8)

鉄道車両の構体の材料、構造の変遷を見てきました。新しい構造の登場の裏には新しい合金などの材料開発があり、新しい構体の開発のためには、相互の発展は不可欠です。最近では車両のさらなる軽量化について、アルミニウム合金より軽い、難燃性マグネシウム合金の適用が検討されています。さらに、CFRPや難燃性マグネシウム合金、アルミニウム合金などの異種材料を効果的に配置した構造案が示されており、異種材料を高強度で接合する技術が求められています。

鉄道車両用の構体に求められる要求特性は高く、新しい材料や構造を実用化するには多くの課題を解決しなければなりません。新しい構体の実現に向け、一翼を担えるよう今後も研究開発を進めていきます。

注)本稿は「RRR Vol.73 10月号」(2016.10発行)より「鉄道技術来し方行く末」の内容を一部編集したものである。

参考文献

1) 大西剛司:より強く、より軽い構体を探求する,近畿車輌技報,Vol.12,pp.6-7,2005

2) 金井博史:車両技術の動向,鉄道工場,Vol.34,No.7,pp.20 - 23,1983

3) 平嶋利行:鉄道車両におけるレーザー溶接技術,WE-COM マガジン,Vol.10,2013

4) 木村耕:ジュニアのハイテク・メカ・スクール,鉄道ジャーナル,Vol.21,No.9,pp.67-73,1987

5) 服部守成:鉄道車両用構体の変遷 速度向上と構体材質の進歩,金属,Vol.70,No.2,pp.51-62,2000

6) 野元浩:車体構造の変遷と軽量化技術,JR EAST R & D REPORT,No.8,pp.3-5,200

7) 森久史,辻村太郎:車両用材料技術の変遷,RRR,Vol.67,No.3,pp.8-11,2010

8) 総合科学技術会議評価専門調査会「革新的新構造材料等技術開発」 評価検討会(第2 回)資料,内閣府HP,2012

(車両構造技術研究部 車両強度 研究員 佐藤 裕之)