車両ニュースレター

2018年1月号

[クローズアップ]高度シミュレーションが担う役割

1 高度シミュレーションの活用

鉄道の技術開発や研究に関する実務では、まだまだ現車試験や模型試験の役割が大きいと考えていますが、一方で、近年の計算機技術の進歩は著しく、航空機や自動車等の産業分野では「デジタルプロトタイプ」や「デジタルベンチテスト」を用いた研究開発が盛んです。鉄道においても、高度な数値シミュレーションを活用した技術開発の更なる効率化が期待されています。

高度な数値シミュレーションの具体的な活用法としては、①試験パラメータの補間、②試験困難パラメータの検討(超高速走行、大規模自然災害、脱線後の挙動等)、③試験ではできない微視的なメカニズムの追求、④スケールの大きな自然災害の分析等が考えられます。

本稿では、鉄道力学研究部が関係各所の協力を得ながら開発を進めている、鉄道シミュレータをはじめとする鉄道固有問題のシミュレーションの動向について、簡単に紹介致します。

2 大規模シミュレーション技術

大規模シミュレーションは、スーパーコンピュータの高い演算能力を活用して、複雑な現象を詳細・多様にモデル化して解く手法です。大量のプロセッサを制御した超並列計算により、試験では困難な条件設定や素早い条件変更が可能、あるいは模型試験では困難なディテールの表現が可能などの特徴があります。空間的・時間的に広範囲なモデル化を行うため、測定点に限定されない現象解明や理論構築、あるいは可視化による直感的な現象理解が可能となります。

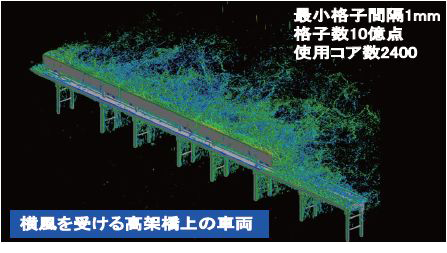

具体的には、高速走行する車両周りの空気流の表現や、横風時の車両や構造物周りの空気流、車両通過によるバラスト軌道の沈下、津波の遡上解析等の課題に取り組んでいます。

図1は直交格子 LES(Large Eddy Simulation)による解析例です。縮尺模型による風洞試験を、格子数10億点で再現して、解像度の高い計算を実現しています。現状では風洞試験の完全な置き換えまでには至りませんが、試験条件の絞り込みやパラメータの補間には有効な手法です。

図1 大規模シミュレーションの例

図1 大規模シミュレーションの例

1/40 縮尺模型の風洞試験の直交格子法による再現

3 連成シミュレーション技術

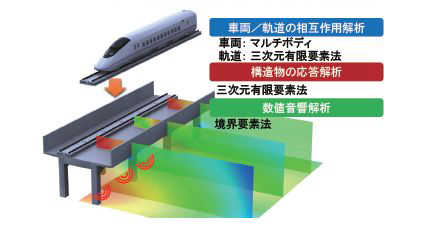

連成シミュレーションは、ある問題を解くために車両、電力、軌道、構造物、防災、環境等の分野の成熟した、様々な理論や解析を巧く組み合わせる手法で、信頼性の高い、効率的な解析が可能です。

具体的には、地震や強風時の車両の走行性、降雪の舞い上がりによる車両への着雪、車両走行による構造物音や地盤振動等の課題に取り組んでいます。

図2は、車両走行による構造物音の解析例です。車両をマルチボディで、軌道、構造物を有限要素でモデル化し、その振動を音響解析に入力して現象解明を行う手法で、要因分析や対策工の立案に活用することができます。

図2 連成シミュレーションの例

図2 連成シミュレーションの例

車両走行による200Hzまでの構造物音の再現

4 高度シミュレーションが担う役割

鉄道の発展に貢献する革新的な技術を創出するためには、鉄道システムで生じる様々な現象の本質的な理解を可能とする高度な数値シミュレーション技術が重要です。当研究部では、従来の試験技術に加えて、シミュレーション技術を更に発展させ、様々な技術課題にチャレンジしていきたいと考えています。

(鉄道力学研究部 部長 曽我部 正道)

【研究&開発】潤滑グリースの劣化を見極める

1 グリースの劣化と交換基準

鉄道車両を構成する機械部品には、数多くの潤滑部分があります。特に、車軸軸受(図1)1)や主電動機軸受(図2)は、車両の安全・安定走行を支える重要な部品です。これらが滑らかに回転を続けるために蓄積されたノウハウの一つが、潤滑剤が劣化により性能不足に至る前に余裕をもって交換・更新できるよう「交換目安値を持つ」ことです。この「交換目安値」として、旧国鉄時代に従来の「管理基準値」が決められてから数十年が経過したため、従来の基準値の一部を改訂しましたのでご紹介します。

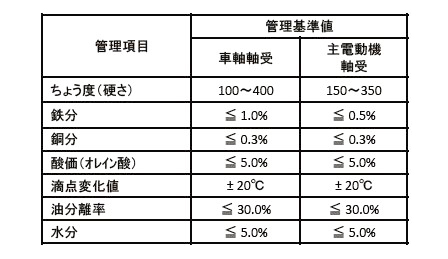

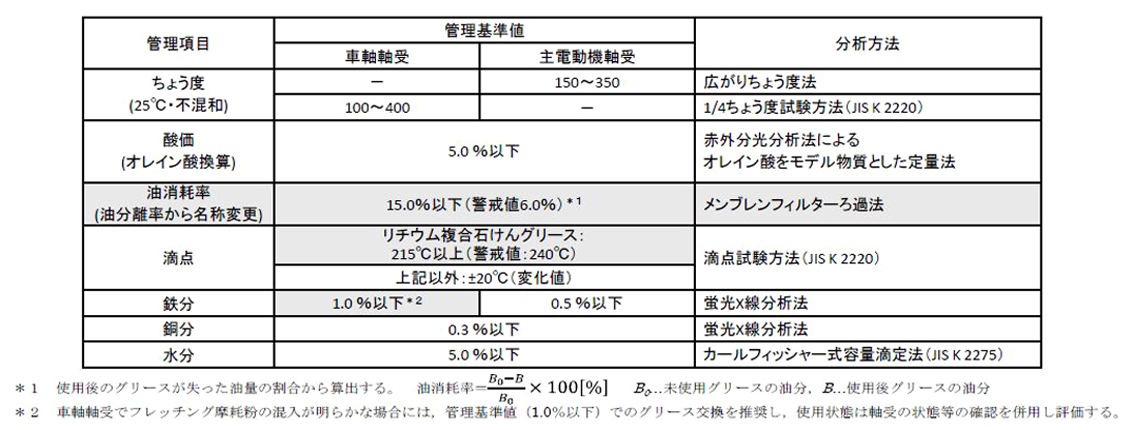

グリースは、液体である潤滑油成分中で増ちょう剤成分が網目構造を形成することにより半固体状を保っています。鉄道車両用軸受グリースの劣化判定に使用されてきた管理項目は、ちょう度(グリースの硬さ)、金属分〈鉄分・銅分〉(摩耗の有無)、酸価(酸化劣化)、滴点(加熱による滴下温度)、油分離率(どれだけの割合の基油が失われたか)、水分(混入の有無)の7項目で2)、ちょう度、滴点、油分離率はグリース特有の項目になります。

グリース管理基準値の位置づけについては、1980年の文献3)の中で、以下のように述べられています。

「管理基準値については、今までの蓄積されたデータをもとに経験的に定めたものであり、他の潤滑剤の場合と同様、これらの値を超えたからといって直ちに軸受などが損傷するというものではなく、むしろ使用限度の目安と考えるべき性質のものである。しかし、これらの値を超えたグリースの継続使用は軸受に悪影響を及ぼしたり、潤滑性能が急激に低下したりする危険性があるといえる。」

2 改訂の方法とポイント

改訂にあたっては,現在走行しているJRの車両で使用されたグリースを改めて採取・分析し、グリースの劣化の進行と分析値との関係、および劣化メカニズムの検討を行いました。

採取対象は車軸軸受(分析は複列軸受の車輪側B列について実施)および主電動機軸受(駆動側:円筒ころ軸受、反駆動側:深溝玉軸受)としました。今回の改訂では、表1に示す管理項目のうち、鉄分、滴点、油分離率の3項目について変更を加えています。改訂した管理基準値を表2に示し、以下に改訂のポイントを述べます。管理項目は、グリース自体の劣化(ちょう度、酸価、油消耗率、滴点)、異物混入(金属分、水分)による劣化の順に記載しています。

2.1 鉄分

軸受内で摩耗が進行していないことを直接確認するためには、グリース中に含まれる鉄分を測定することが有効です。

しかし、車軸軸受においては、軸受の外(内輪と後ぶたの接触部)でしばしばフレッチングが発生し、その摩耗粉が軸受内のグリースへ混入しまその場合、内部から発生した摩耗粉と区別できないために、軸受内部の摩耗を正確に評価できないという問題点がありました。

そこで、改訂後は車軸軸受グリースの鉄分の基準値は変更しませんが、フレッチング摩耗粉の混入が明白な場合、グリースのみからの判断ではなく、軸受の摩耗状態の確認を併用して良否を判断することとしました。また、基準値を超えた場合は、フレッチング発生の有無にかかわらず、グリース交換を推奨します。「超えた場合」としたのは、フレッチングは使用履歴に関わらず起こり、事前に発生を予測し、超える前に交換することは難しいためです。主電動機軸受では、フレッチング摩耗粉の混入は発生しないため、扱いに変更はありません。

2. 2 滴点変化値

近年、主電動機軸受グリースとして広く使用されているリチウム複合石けんを増ちょう剤とするグリース(以下、リチウム複合石けんグリース)において、他の管理項目の劣化が小さいにもかかわらず、滴点のみが管理基準値を下回る現象が見られていました。

リチウム複合石けんグリースでは、耐熱性を向上させるためにリチウム石けんを複合化することによりグリースの滴点を上げていることから、その滴点降下のメカニズムについて検討し、現車で実績のある別銘柄のリチウム石けんグリースの新品の滴点と同程度までは許容し、管理基準値を215℃と定めました。ただし、上記のメカニズムによる滴点降下であっても、増ちょう剤が変質すると同時にその一部は増ちょう作用を失うと考えられることから、リチウム石けんグリースと全く同等の性能が期待できるわけではないことに注意が必要です。

また複合石けんの劣化・変質がグリース寿命に与える影響は否定できないため、リチウム複合石けんグリースとして必要とされる滴点の260℃に対し、従来の下限側の管理基準値(-20℃)を参考に、240℃を警戒値としました。なお、リチウム複合石けん以外の増ちょう剤を使用したグリースは管理基準値を変更しません。

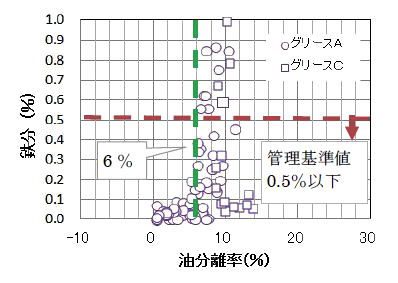

2.3 油分離率

現車の主電動機軸受から採取したグリースの分析結果から、一部の銘柄のグリースにおいて、油分離率が約6%を超えると、主電動機軸受における鉄分の管理基準値(0.5%)を超えて鉄分が増加する傾向が認められました(図3)2)。これは、潤滑部への油分の供給不足により摩耗が進み鉄分が増加したためと考えられます。また、通常の使用状態では油分離率が15%以内に収まっており、従来の管理基準値(30%)は判定基準として過大であることがわかるため、管理基準値を実際の劣化状態に則した15%に変更し、鉄分が増加傾向に転じる 6%を警戒値として併記することとしました。車軸軸受グリースについては、主電動機軸受グリースにみられたような油分離率と鉄分の相関は見られませんでしたが、よりグリース量が少なく潤滑条件が厳しいと思われる主電動機軸受での結果を準用することとしました。

また、油分離率(鉄道総研方式)と類似した値として、「油分離量(日本トライボロジー学会方式)」があるため、今回、鉄道総研方式の「油分離率」の名称を「油消耗率」に変更しました。

3 まとめ

本稿では、グリースの管理基準値の改訂について述べました。今後、従来の管理基準値に替えてグリースの使用状態の評価、交換頻度の決定、検査周期延伸の可否判定の根拠として活用していきます。

参考文献

1)上野正典:鉄道車両用軸受について、鉄道車両工業、478、p37-38、2016.4

2)日比野澄子、鈴村淳一、木川定之、曽根康友:車両用潤滑グリースの新しい管理基準値の提案、鉄道総研報告、Vol.31、No.8、pp5-10、2017

3)鈴木八十吉:使用グリースの劣化判定、鉄道技術研究資料、37-2、pp.89-94、

(材料技術研究部 潤滑材料 主任研究員 日比野 澄子)

【研究&開発】鹿の習性を利用した接触事故防止対策

1 はじめに

近年、鉄道車両と鹿の接触事故が急激に増加し、これに対して、鉄道会社では様々な鹿対策を試行しています。

現在試行されている対策は、沿線への鹿侵入防止柵の設置、鹿の線路侵入をセンサーで検知しライトの点滅によって運転士に知らせる方法、鹿が嫌がるとされる【におい】を発する忌避剤を沿線に設置または散布する方法等の物理的な手法や、運転士の鹿目撃情報に基づいて徐行区間を設置する方法、接触事故実績に基づいて余裕時分を設定する等の列車ダイヤ上の工夫などがあります。これらの対策について検証し、沿線への柵の設置が接触事故防止に対して有効であること、余裕時分の設定が列車遅延を緩和する効果があることを確認してきました。しかしながら、鹿の急激な増加や生息域の拡大に対応することは容易なことではなく、事故件数を十分に抑えることが出来ていません。

このような現状の中、鹿対策をより効果的にするためには、まず鹿の習性や行動特性を明らかにすることが重要だと考え、鉄道車両が接近したときに鹿がどのような行動を取るのか、鹿がどのような状況下で列車と接触するのかについて観察を行いました。さらに、鹿が音声によるコミュニケーションをしている習性を利用し、音声を活用した接触事故防止策の開発に取り組みました。

2 鉄道車両からの鹿の行動観察

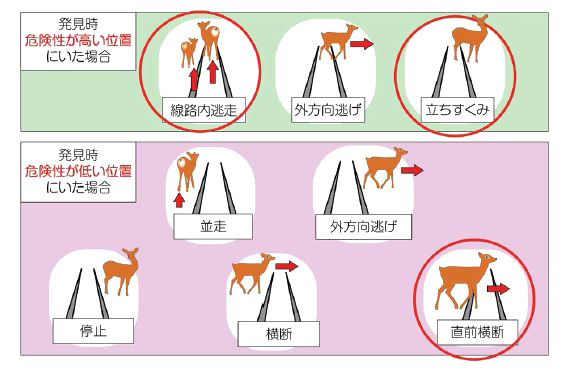

鉄道車両と鹿との接触事故が多い区間において、列車先頭部から鹿の行動観察を行い、157回鹿を観測しました。その結果より、鹿を発見したときの鹿の位置とその後の行動に基づき、鹿の行動を8種類に分類しました(図1)。

鹿を発見した時に列車と衝突することが予想される危険性の高い位置にいた事例が全体の2割で、衝突の危険性が低い位置にいた事例が8割を占めることが分かりました。

列車接近時の鹿の行動については、鹿は接近する列車を認識し、その後、①線路から離れるように走り去る、②線路内を列車進行方向に逃走する、③列車の前を横断するように逃走する等の行動を取ることを確認しました。

接触事故に至った行動は、①レール間で立ちすくみ、②レール間を逃走、③直前横断、のいずれかでした(図1赤丸で示す)。従って、接触事故防止のためには、これらの行動を抑制する対策が重要であることが明らかになりました。

3 鹿の習性を利用する

道路でも自動車と鹿との事故が増加し、様々な防止対策が講じられています。その中に、鹿の警戒声などの音を利用する研究が行われています。野生鹿に対して走行中の自動車から警戒声を吹鳴する試験より、鹿の警戒心を喚起し、道路進入を抑止する効果があることが示唆されています。鹿は仲間との情報交換に声を使用し、危険を知らせる警戒声(ピャッという音声)を含めて13種類の音声を使い分けています。警戒声は危険と結びつけて学習されており、鹿接触事故防止対策に利用した場合、繰り返しの使用にも慣れが生じにくいと考えられます。また、他の声は繁殖期だけに使用されるのに対し、警戒声は1年中使用されているために、年間を通じて効果が期待できます。

そこで、鹿が警戒声に対してどのように反応するのかを確認する試験を行いました。飼育されている鹿と野生の鹿の双方に対して、鹿警戒声を聞かせ、反応を調べました。試験の結果、飼養鹿と野生鹿の双方で、警戒声のした方向を注視し続ける、警戒行動を示しました(図2)。また、中には逃走行動をする個体も確認することができました。この結果より、列車接近時に沿線にいる鹿に対して警戒声を吹鳴し、警戒心を喚起させることにより、接触事故を減らすことができる可能性があると考えました。忌避音の効果を確認するために、鉄道車両から吹鳴する試験を行いました。

4 忌避音の開発と効果検証

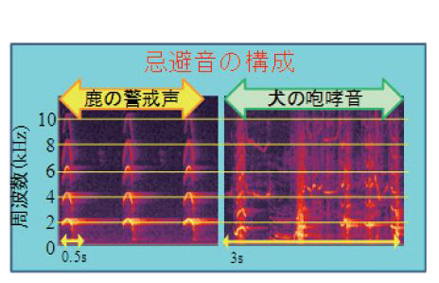

警戒声の吹鳴により、鹿の警戒心が喚起されましたが、多くの鹿は逃走しませんでした。そこで、更なる刺激(音声)を与えることによって線路から鹿を遠ざける手法を検討しました。警戒声の後に、爆音やサイレンを続けて鳴らす方法も検討しましたが、これらの音には鹿が直ぐに慣れてしまうという報告がありましたので、鹿が犬を嫌うという習性を利用し、犬の咆哮を組み合わせました。この、鹿警戒声と犬咆哮を組み合わせた音声を「忌避音」としました。また、鉄道の現場において実際に利用することを想定した場合には、人工的な音よりは自然音である鹿警戒声や犬の咆哮を使用することが好ましいと考えました。忌避音は、3 秒間の警戒声の後に20 秒の犬咆哮が続く構成で、一部を図3 に示します。鹿の警戒声は、基本周波数がおよそ2kHz で、10kHz までその倍音が確認することができます。犬の咆哮に関しては、警戒声のようなはっきりした倍音の構成はなく、幅広い周波数から成る音です。

忌避音の効果を確認するために、鉄道車両から吹鳴する試験を行いました。試験は、鹿との接触事故件数が多い区間を走行する列車にスピーカーを設置し、忌避音を吹鳴しながら走行しました(以下、走行試験)。この区間は、冬期の積雪により柵が被害を受けやすいことから、忌避音の再生装置を地上に設置するよりも列車に設置する対策が有効だと考えられました。

走行試験は、基本的には事故の発生が多い区間で忌避音を吹鳴しましたが、周辺住民や鉄道利用者への影響がないように、民家等が近接する場所と駅では吹鳴しませんでした。試験実施時期は、この区間で事故の発生が多い冬期の夕方から深夜にかけてとしました。

忌避音吹鳴の効果は、列車からの鹿目撃回数によって評価をしました。目撃回数は列車先頭に乗車した試験員の目視により記録しました。また、比較対象として、忌避音を吹鳴しない条件(通常走行)での観察もあわせて行いました。

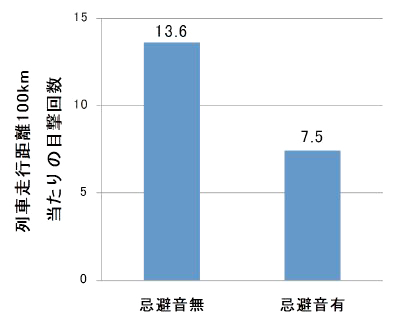

走行試験は合計7日間実施し、忌避音を吹鳴しながら走行した区間(吹鳴区間)の走行距離は合計1100kmでした。一方、通常走行試験は合計4日間実施し、吹鳴区間の走行距離は660kmでした。この間に、走行試験において、吹鳴区間内で鹿を目撃した回数は82回でした(目撃回数は目撃した頭数にかかわらず 1 回とした)。一方、通常走行では、同区間内で90回の目撃がありました。

これより、列車走行距離100km当たりの鹿目撃回数を求めたところ、通常走行では13.6回なのに対して、走行試験では7.5回となりました(図4)。忌避音吹鳴により、鹿目撃回数が45%減少していることがわかり、本対策の有効性を確認することができました。

4 まとめ

一般に、野生動物は新たな対策に対して早期に慣れてしまうことが問題であると指摘されることがあります。今後は、今回開発した「忌避音」の長期的な効果の継続性を確認するとともに、異なる地域での効果検証、実用化に向けた装置開発などの研究開発を行い、接触事故の抑止を目指していきます。

なお、本研究には一般社団法人北海道開発技術センターとの共同研究の内容を含みます。

(人間科学研究部 生物工学 主任研究員 志村 稔)

【解説】車両用補助電源装置の変遷(上)

1 はじめに

鉄道車両に必要な電気は走行用の電気だけではありません。たとえば照明装置、空調装置の電気はどこから供給されるのでしょうか。ここではその供給源となる車両用補助電源装置の役割、歴史と展望について紹介します。

2 補助回路と補助電源装置

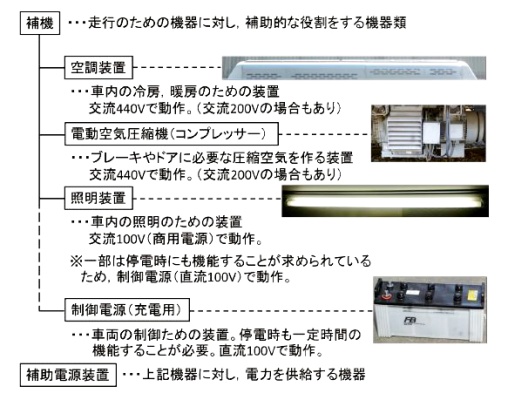

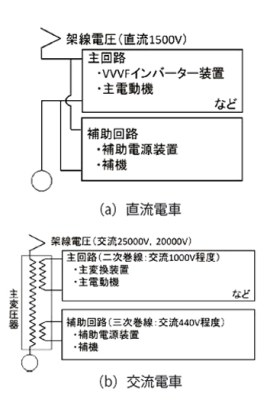

電車において、主電動機および主電動機を駆動させるために必要な電気機器(パンタグラフ、主抵抗器、チョッパーやインバーターなどの電力変換装置、主接地装置など)を接続した電気回路を「主回路」と呼びます。それに対し、補機と補機を接続した回路を補助回路と呼びます。図1に補機の内訳を示します。補機には冷暖房などの空調装置、照明装置、電気機器を冷却するための送風機(ブロワー)、ブレーキやドアに必要な圧縮空気を作る電動空気圧縮機などがあります。補助電源装置とは、補機および制御回路に電力を供給する装置です。補助電源装置として、電動発電機(Motor Generator:MG)や、静止形インバーター(Static InVerter:SIV)が使用されております。なお、SIVは和製英語で、海外ではAPU(Auxiliary Power Unit)と呼ばれています。

補機に必要な電圧は単一ではありません。補助電源装置は一般的に交流440V、交流100V、直流100V(または直流24V)を供給しています。車載機器によっては交流200Vも供給していることもあります。それぞれどのような機器があるか紹介します。まず一般に使用されている商用電源と同じ交流100Vがあります。最近の新幹線や特急車両などに設置されているお客様用のコンセント、車内の照明装置に使用されています。照明装置の一部は停電時でも一定時間機能することが求められているため、直流100V(または直流24V)から供給されています。直流100V(または直流24V)は非常時でも機能することが求められる機器に供給している他、制御電源にも使用されています。また、大容量な冷房装置、電動空気圧縮機、暖房機器などは交流440Vで動作します(車両や機器によっては交流200Vで動作する機器もあります)。

図2に補助電源装置と主回路機器の構成を示します。補助電源装置の入力は直流電車と交流電車で異なります。直流電車の場合は架線電圧(直流 1,500Vまたは直流600V)を入力することが一般的です。交流電車の場合、一般的には主変圧器の3次巻線(交流440V程度)を入力としています。そのため、直流電車と比較すると補助電源装置は小型になります。

また、補助電源装置は必要な各電圧を供給する役割を持つほかにも絶縁という重要な役割を果たしています。具体的には補機を主回路の高圧から絶縁すること、補機内での不具合を主回路機器に影響を及ぼさないことといった役割です。つまり、補助電源装置はお客様へのサービスのみならず、安全上も必要不可欠な機器です。次に補助電源装置の変遷について紹介します。

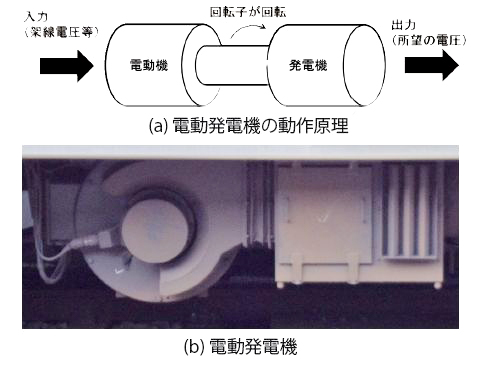

3 電動発電機

電動発電機は、その名の通り電動機と発電機から構成されます。図3に示すように、入力側の電力を電動機に入力し回転させ、同軸上の発電機で所望の電力を得る電力変換器です。電動機と発電機の組み合わせによって電圧変換、周波数変換などさまざまな電力変換に対応できます。このため、半導体技術が進展する前は、電圧の変換に電動発電機を用いていました。

初めて電動発電機を搭載した車両は京浜線(現JR京浜東北線)用のデハ6340であり、1914(大正3)年に登場しました 1)。当時直流600Vき電区間と直流1200Vき電区間が存在したため、どちらにも対応すべく電動発電機が搭載されました。電車の黎明期のこの車両では主回路電圧と制御電圧は同じ電圧(600V)で、この車両では電動発電機で主回路も補助回路も賄っていました。制御電圧が100Vになると、これを得るための補助電源装置としての電動発電機が必要となり、1923(大正12)年に1.5kWの電動発電機が製作されました。制御電源、照明の電源として電動発電機が使用されることで、今日まで続く車両用補助電源装置の歴史が始まったということが言えるでしょう。

電動発電機は架線電圧の変動や負荷の変動に対し、出力電圧、周波数を安定させるために電動機の回転数を制御するため、応答性が悪いという欠点を持っていました。また、回転部分が存在するため、保守上手間がかかり、騒音も発生します。回転機構を介した電圧変換であるため、効率もあまりよくありませんでした。しかし、回転機であるため、入力電源の瞬時停電などの影響を受けにくく、堅牢で波形の歪みも少ないといった長所を持っています。そのため、電車の黎明期から静止形インバーター(次号で詳述します)が汎用されるまでは車両用補助電源装置として電動発電機が使用されてきました。

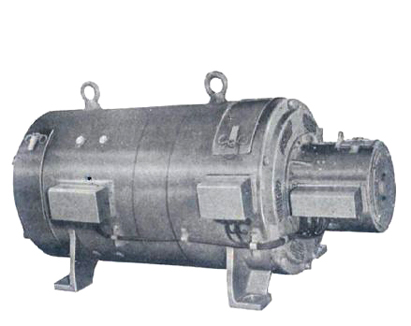

電動発電機が採用され始めた頃は数kW程度の容量でしたが、その後電動発電機は大容量化しました。大容量化のきっかけは、編成中の搭載台数の集約化のおよび、今では当たり前となった冷房の搭載です。1958(昭和33)年の特急「こだま」用151系は全車冷房付きで登場しました。冷房用電源として150kVAの電動発電機(図4)が搭載されました。また、当初主回路からの分圧で賄っていた照明や暖房といった冷房以外の補機の電力が補助電源装置から賄われるようになりました。お客様のための補機も低圧化し、補助電源装置を介して主回路と絶縁したことで、安全性が向上しています。

また、電動発電機の後期にはブラシレスMGが製作され、省メンテナンスも実現しました。しかし、回転機であることには変わらないため、効率、騒音やメンテナンスの課題は残ったままでした。

4 まとめ

鉄道車両の空調・照明といった走行用以外に必要な電気の供給源となる補助電源装置の歴史について見てきました。今ではここで触れた電動発電機を採用する新製車両はほとんど存在せず、静止形インバーターを採用しております。次号で補助電源装置の主流となる静止形インバーターと最近の動向について紹介します。

注) 本稿は「RRR Vol.74 No.10」(2017 年10 月発行)より「鉄道技術 来し方行く末」の内容を一部編集したものである。

参考文献

1) 鉄道電化協会:電気鉄道技術発達史、鉄道電化協会雑誌、1983

(車両制御技術研究部 駆動制御 副主任研究員 仲村 孝行)