車両ニュースレター

2018年7月号

[クローズアップ]第12回世界鉄道研究会議 (WCRR2019)

1 世界鉄道研究会議 (WCRR) とは?

世界鉄道研究会議(World Congress on Railway Research, WCRR)は、鉄道研究に関する世界最大級の国際会議であり、様々な分野の専門家が一堂に会し、最新の研究成果の発表、アイデア、経験の共有を行なう場となっています。口頭発表もしくはポスター発表による科学・技術論文の発表に加えて、全体会議および展示会が開催されます。

全体会議では、政府関係者、鉄道事業者、インフラ管理組織,鉄道関連メーカーの幹部等、鉄道の主要なステークホルダーが参加するラウンドテーブルが行われ、鉄道研究の今後の展望や進むべき方向性について議論が行われます。

第1回のWCRRが1994年にパリで開催されて以降、2~3年に1回のペースで開催されています。直近のWCRRは、2016年5月~6月にミラノで開催され、1000人を超える参加者がありました。次のWCRRは東京での開催が決定しています。

なお、WCRRは米国TTCI、ドイツ鉄道、英国RSSB、鉄道総研、フランス国鉄、トレニタリア(イタリア)、UICの代表から構成される組織委員会・実行委員会によって運営されています。

2 WCRR2019開催概要

WCRR2019は,2019年10月28日(月)から11月2日(金)にかけて、東京国際フォーラムにおいて開催されます。技術者及び研究者等の交流に加え、我が国の鉄道技術を世界の鉄道関係者に向けてアピールする絶好の機会と考えております。WCRR2019の会議テーマはRailway research to enhance the customer experience(カスタマー・エクスペリエンスを高めるための鉄道研究)であり、 鉄道事業者、 鉄道産業及び鉄道研究機関それぞれの立場からカスタマー・エクスペリエンス向上を目指した発表が期待されています。

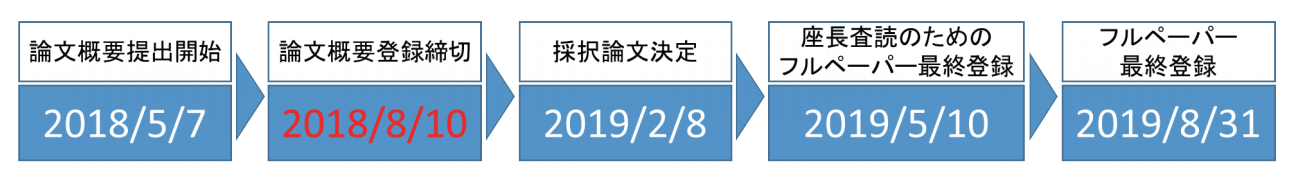

現在、1)速達性、機能性およびサービス品質の向上、2)経済、政策および計、3)持続可能性、4)安全および防災、5)車両、6)インフラ、7)境界領域、8)磁気浮上式鉄道および新たな交通システムの8つの分野に対して研究発表論文を募集中です。論文概要の提出締切は本年 8 月 10 日(金)です(図1)。皆様の奮ってのご応募を期待しております。

なお、展示会への出展およびスポンサーの応募については、WCRR2019運営事務局(下記)までお問い合わせください。

WCRR 2019 運営事務局

( 株式会社 アイ・エス・エス )

TEL:03-6369-9984

FAX:03-3453-1180

E-mail: wcrr2019-sponsor@issjp.com

国際業務部 部長 土屋隆司

【研究&開発】空気バネ圧力を用いたブレーキ空走時間の短縮手法

1 はじめに

現在、新幹線電車に代表される高速鉄道車両の営業速度は320km/hを達成し、さらに360km/hを目指した技術開発が進められています。

速度向上に必要な技術開発としては、走行安定性や走行騒音のほか、ブレーキがあります。なかでも、摩擦力で車両を止めるディスクブレーキシステムが負担する運動エネルギーは莫大で、これまで以上の性能が要求されます。加えて、地震時にはいち早く安全に車両を止める必要があるなど、技術開発上、多くの課題に直面しています。

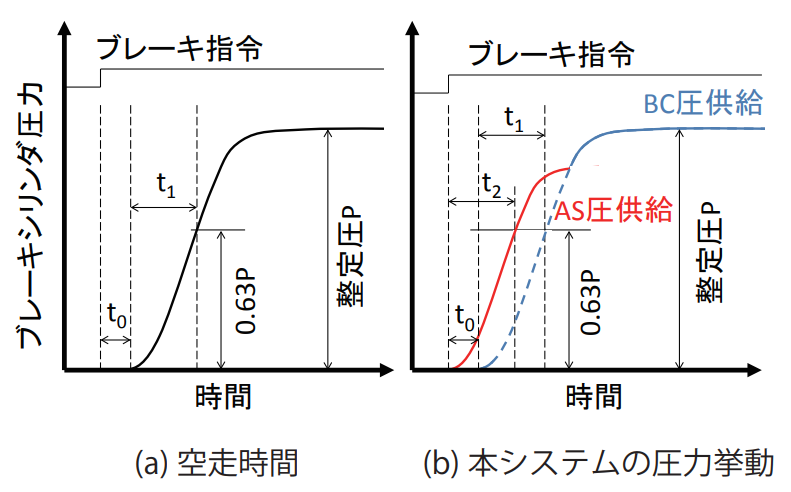

停止距離を短くする方法の一つとして、空走時間の短縮が考えられます。空走時間とは、ブレーキ指令が出されてからブレーキが有効に働き始めるまでの時間のことで、ブレーキシリンダ圧力(以下、BC圧)の立ち上がりが整定値の 63%に達するまでの時間(図1に示したt0+t1)です。ここで、t0とはブレーキ指令からBC圧が立ち上がり始めるまでのむだ時間、t1とはBC圧が立ち上がり始めてから整定圧の63%に達するまでの時間を意味しています。

一般に、鉄道車両の空走時間は、設計上1.5秒程度となっています。これは、油圧に比べて圧縮性が大きい空気圧を用いていること、および指令部のブレーキ制御装置から作用部の制輪子あるいはパッドまでの配管距離が長いことが考慮されているためです。しかし、空走時間の停止距離に対する影響は高速で走行する車両ほど大きく、将来的には空走時間の短縮がさらに求められるものと考えられます。

そこで、本研究では車体支持空気バネ圧力(以下、AS圧)を用いた空走時間の短縮手法を検討し、次に示す4条件を考慮したシステム構成を考案しました。

・ 配管長をできるだけ短くする

・ 圧力調整弁や制御装置を用いない

・ 脱線時のBCホース切断やブレーキ制御装置故障時

にもブレーキ作用が得られること

・ 検圧できること

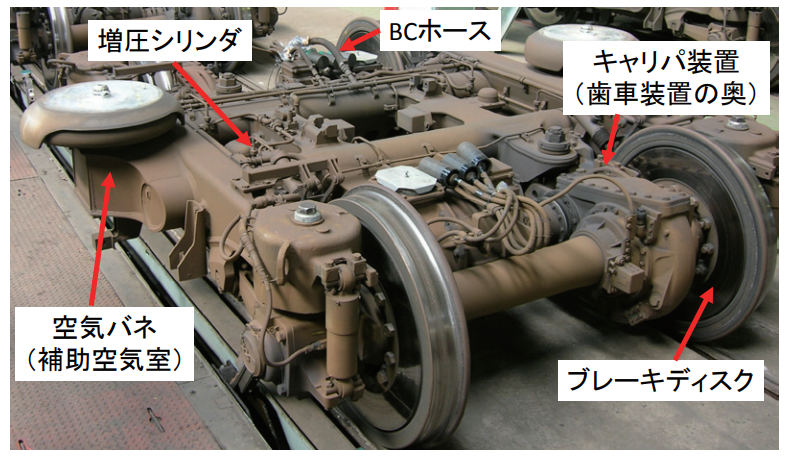

今回ご紹介する手法は、車体配管やブレーキ圧力の制御装置を経ることなく、既存の台車側補助空気タンクからブレーキ装置へ圧縮空気を直接供給してブレーキ圧力を先行的に立ち上げることにより、空走時間の短縮を図って停止距離を短くするものです。

2 空気バネ圧力を用いたブレーキシステム

本手法における圧力挙動の概念図を図1(b) に示します。

本手法ではブレーキ指令と同時にAS圧が大量に供給されます。その後遅れて、所定のBC圧が供給され、やがて整定圧に到達します。

すなわち、合成された圧力は図1(b) のようになり、空走時間がt0+t1からt2に短縮できるものと推測されます。

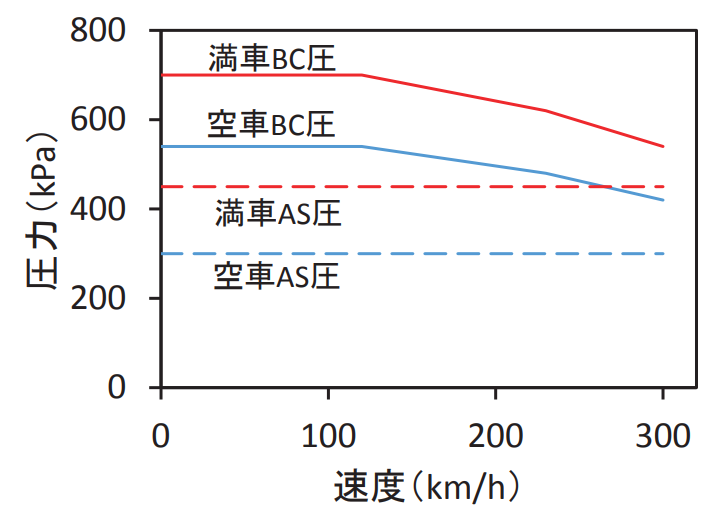

ここで、新幹線電車の非常ブレーキ時における設定圧力の例を図2に示します。いずれの条件においてもBC圧はAS圧よりも高い設定で、空気バネの左右の差圧が生じても設定値内に収まることから、仮にAS圧を直接ブレーキ装置に供給しても過大な圧力供給になりません。

3 実物大台車を用いた検証試験

実際に新幹線電車で使われている台車(図3)を用いて、検証試験を行いました。試験条件は、車両重量条件として空車(0%乗車)、積車(75%乗車)、満車(150%乗車)の3種類とし、車体の左右偏積状態を模擬するため、左右差圧なし(種別①)および120kPaの左右差圧(±60kPa)をAS圧に付与(種別②、③)しました。

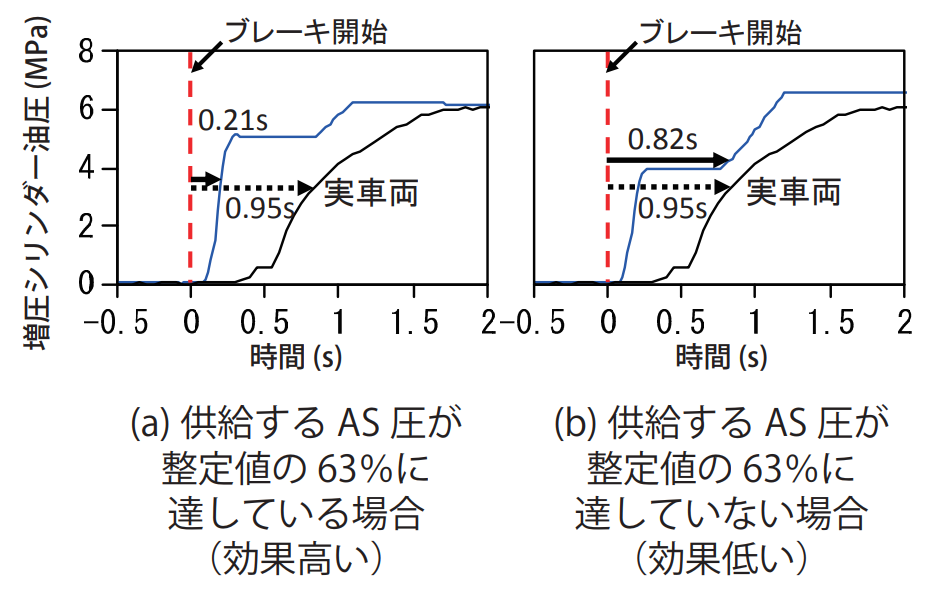

AS圧の供給による時短効果の比較を図4に示します。

供給するAS圧がBC圧の各整定値の63%に達している場合、図4(a) のように0.6~0.7s程度の時間が短縮されます。

一方、63%に達しない場合、図4(b) のように0.1s程度の時間短縮にとどまりますが、整定BC圧の約40%が早い段階で供給され、むだ時間t0を短縮しています。

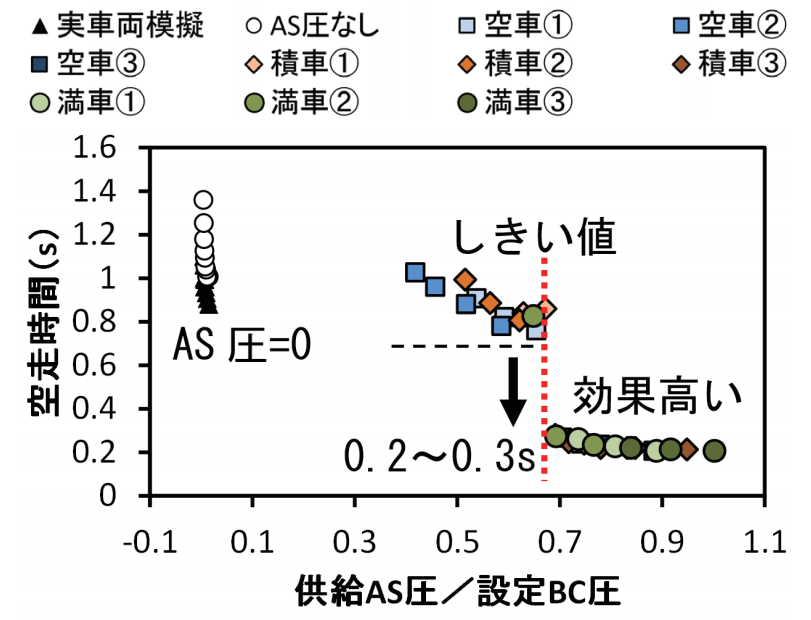

設定BC圧と供給AS圧の圧力比に対する増圧シリンダー油圧(BC圧を油圧に変換し増幅)の空走時間の関係を図5に示します。「実車両模擬」とは実車の台車と同様の配管構成、「AS圧なし」とは本システム用に複式逆止弁を追加した構成でAS圧を供給しない場合です。

AS圧供給ありの条件における増圧シリンダ油圧の空走時間は、圧力比が0.66以上の場合で0.2~0.3s程度となり、実車で調査した空走時間0.95s程度に対し0.7s程度の時間短縮が認められます。

4 営業列車における空走時間シミュレーション

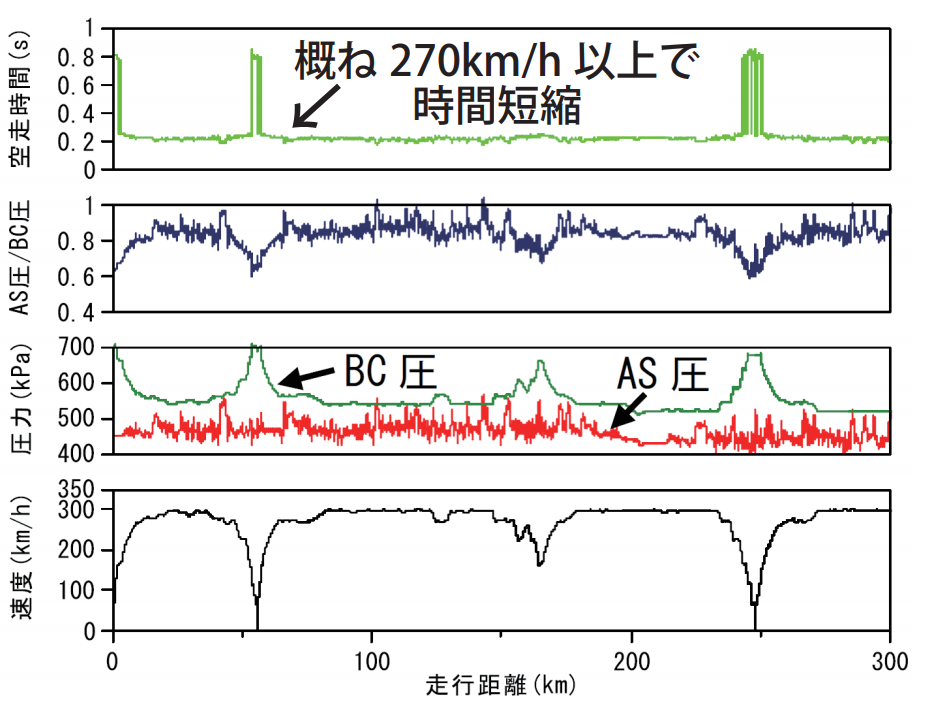

営業列車の情報記録装置から得られるAS圧データを用いて、本システムが非常ブレーキとして動作した場合の増圧シリンダ油圧の空走時間の瞬時値をシミュレーションした結果を図6に示します。

台車単体の検証試験結果と同様に、速度270km/h以上の高速走行時における空走時間は約0.2sまで短縮されること、左右いずれのAS圧を用いても、空走時間の短縮効果は同等であることが分かりました1)。

5 まとめ

本研究では、地震などの異常時にいち早く新幹線電車を停止させる方策の一つとして、車体支持空気バネ圧力を用いた空走時間の短縮手法を考案しました。

この手法は、車体配管やブレーキ圧力の制御装置を経ることなく、既存の台車側補助空気タンクからブレーキ装置へ圧縮空気を直接供給してブレーキ圧力を先行的に立ち上げることにより、空走時間の短縮を図って停止距離を短くするもです。

今後は,実装上の課題抽出を行っていきます。

参考文献

車両制御技術研究部 ブレーキ制御 主任研究員 嵯峨 信一

【研究&開発】車軸軸受のフレッチング摩耗防止に向けた取り組み

1 はじめに

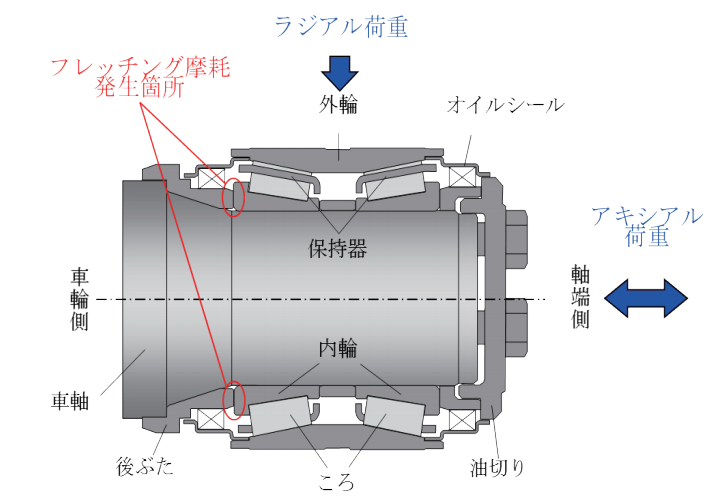

車軸軸受は、車体重量等によって作用するラジアル荷重と走行中の車両の揺れ等によって発生するアキシアル荷重を支える、鉄道車両の安定した走行に欠かせない機械要素です。車軸軸受がラジアル荷重を受けながら回転すると、

車軸軸受が取り付けられている車軸は回転曲げによってたわみ、車軸軸受の内輪と後ぶたの接触面において“フレッチング摩耗”と呼ばれる微小な相対すべり運動による損傷が生じることがあります。フレッチング摩耗によって発生する金属粉が車軸軸受の内部に侵入すると、軸受を摩耗させたり、潤滑剤を劣化させたりするため、車軸軸受のフレッチング摩耗の防止が求められています。

フレッチング摩耗を防止するためには、その発生機構を把握する必要がありますが、必ずしも明らかになっているとはいえません。

ここでは、車軸軸受の内輪と後ぶたの接触面で発生するフレッチング摩耗の発生機構1)について検討した結果を紹介します。

2 フレッチング摩耗の再現試験

車軸軸受のフレッチング摩耗を把握するために、車軸軸受耐久試験装置を用いて実物の車軸軸受を回転させてフレッチング摩耗の再現試験を実施しました。

再現試験に用いた軸受は、鉄道車両用車軸軸受に広く使用されているグリース密封形複列円すいころ軸受(図1)としました。内輪と後ぶたは車軸に締まりばめではめあわされていて、両者の接触面が円周方向に相対すべり運動を行うことはありません。

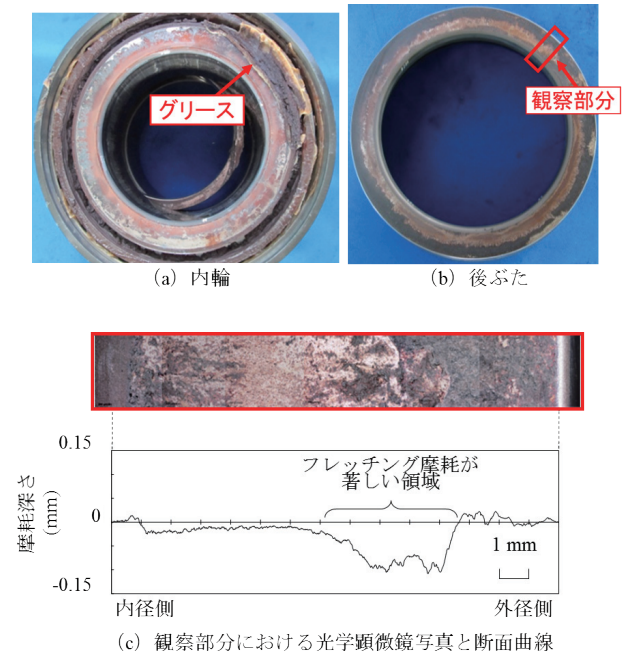

図2に再現試験後の内輪と後ぶたの接触面の外観および後ぶた接触面の光学顕微鏡写真と断面曲線を示します。フレッチング摩耗粉は赤褐色の酸化鉄(Ⅲ)(α-Fe2O3)と一般にいわれています。内輪と後ぶたの接触面で発生したフレッチング摩耗粉が軸受内部に封入されたグリースに混入すると、グリースは赤褐色に変色します。図2(a)に示すように、再現試験後の後ぶたと接触していた内輪の接触面には赤褐色のグリースが付着していたことから、内輪と後ぶたの接触面でフレッチング摩耗が発生したといえます。

また、図2(b)の観察部分における光学顕微鏡写真と断面曲線(図2(c))から、後ぶた接触面のフレッチング摩耗は半径方向の外径側で著しく、最大摩耗深さが約0.1mmであることがわかります。なお,後ぶた接触面のフレッチング摩耗は円周方向のいずれの場所においても半径方向の外径側で著しい傾向にあることがわかりました。

3 圧力分布測定

車軸軸受の内輪と後ぶたの間の接触面圧とフレッチング摩耗の発生状態の関係を調査するために、両者間の圧力分布をフィルム式圧力分布計測システムを用いて測定しました。

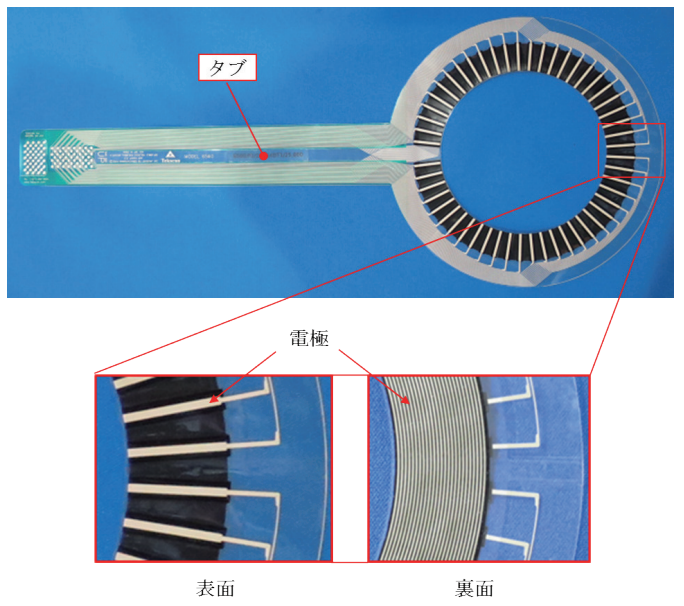

図3に圧力分布の測定に使用したセンサーを示します。センサー部の形状は内輪と後ぶたの接触面と同形状となる円環状に製作しました。センサーは2枚のポリエチレンテレフタレート(PET)製シートで構成されており、加わる力の大きさに応じて電気抵抗値が変化する感圧導電性インクがそれぞれのシートに印刷されています。センサーの厚さは 0.1mmです。本測定で使用したセンサーシートの一方の面には52本の電極が円周方向に6.80°間隔で、もう一方の面には25本の電極が半径方向に0.8mm間隔でそれぞれ印刷されており(図3赤矢印部)、これらの格子状に設けられた電極の交点が圧力の検出点となっています。すなわち、センサーの検出点は1300(=52×25)点です。各検出点の電気抵抗値を計測することによって、発生した圧力の大きさと分布が得られます。なお、センサーシートのタブの位置には検出点がないため、その位置の圧力は得られません。

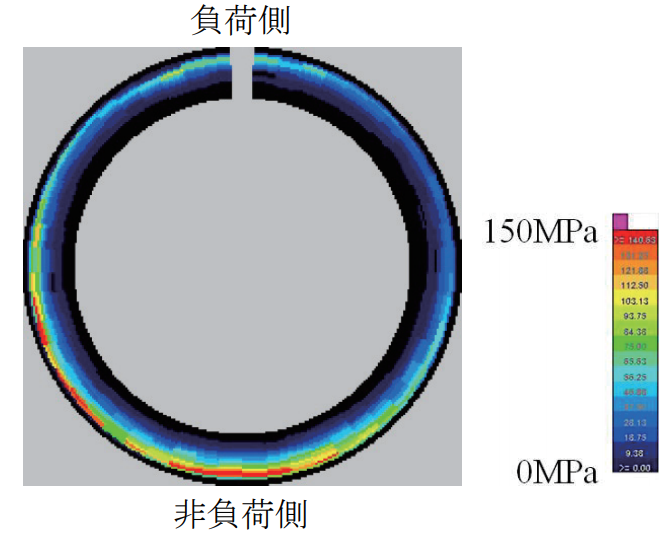

ラジアル荷重の大きさが圧力分布に及ぼす影響を確認するために、内輪と後ぶたの間にセンサーを挿入した測定用軸受を試験装置の主軸に圧入した後、軸箱および防振ゴムを介してラジアル荷重のみを加えて、主軸を手動で回転させながら圧力分布を測定しました。測定用軸受は、再現試験に使用した軸受と同じ仕様のものとしました。なお、本測定の測定用軸受がラジアル荷重を受ける側は鉛直方向の上側であり、負荷側となります。図4に、測定用軸受にラジアル荷重を 70kN加えて測定した圧力分布を示します。内輪と後ぶたの間の接触面圧は全周にわたって発生しており、特に半径方向の外径側に高い接触面圧が認められます。また、ラジアル荷重によって主軸がたわむため、非負荷側の接触面圧が負荷側より高いことがわかります。

4 フレッチング摩耗の発生機構

車軸軸受におけるフレッチング摩耗の再現試験の結果、内輪と後ぶたの接触面にフレッチング摩耗が発生し、半方向の外径側で著しくなることがわかりました。また、内輪と後ぶたの接触面間の圧力分布を測定した結果、両者間の接触面圧の変化は半径方向の外径側で高くなっていました。

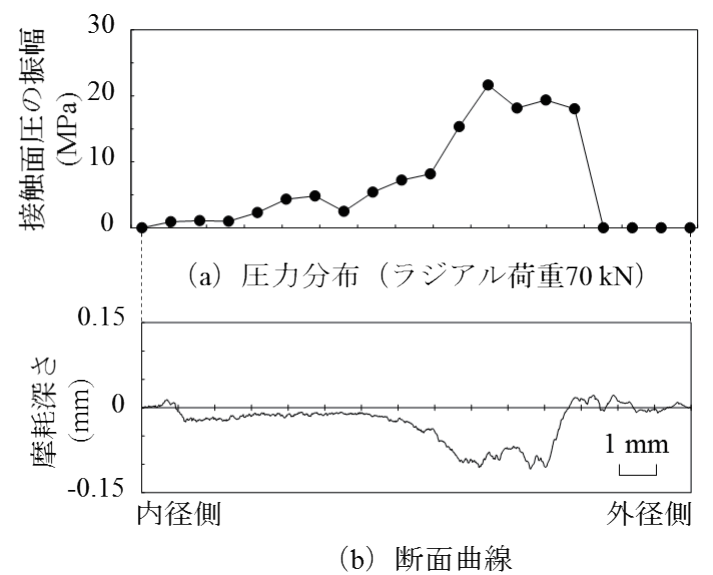

そこで、摩耗形状と圧力分布の対応を確認するために、再現試験によってフレッチング摩耗が発生した後ぶた接触面の断面曲線を、両者間の圧力分布と比較します。

図5(a)にラジアル荷重70kNにおける圧力分布の測定結果を、同図(b)にフレッチング摩耗が発生した後ぶた接触面の断面曲線(図2(c) を再掲)を示します。圧力分布の縦軸は非負荷側の接触面圧から負荷側の接触面圧を差し引いた値、すなわち接触面圧の変動の振幅を表しています。後ぶた接触面のフレッチング摩耗が著しかった領域は接触面圧の振幅が大きかった箇所とほぼ一致しています。

したがって、車軸軸受のフレッチング摩耗は接触面圧の振幅が大きい領域で著しくなると考えられます。

以上のことから、車軸軸受におけるフレッチング摩耗の防止策として、内輪と後ぶたの接触面圧の振幅を小さくすることが有効であると考えられます。現在、車軸軸受のフレッチング摩耗を防止できる後ぶたの開発を進めています。

参考文献

材料技術研究部 潤滑材料 主任研究員 岡村 吉晃

【解説】トンネル内走行時の高速列車の変動空気力(上)

1 はじめに

1964年、東海道新幹線は営業最高速度210km/hで開業しました。1980年代半ば、新幹線の営業最高速度が210km/hから220km/hに向上したとき、トンネル内走行時の高速列車の車両動揺が顕在化しました。

つまり、トンネル以外の区間(以下,明かり区間)では見られない車両動揺が、トンネル区間において観測されるようになりました。このトンネル内車両動揺は、新幹線の高速化において乗り心地の面から重要な課題となります。トンネル内車両動揺を低減し快適な乗り心地を確保するため、現在までに、現象解明および低減対策に関する研究開発が実施されてきました。

ここでは、主として空気力学的な側面について、この問題に対するこれまでの研究開発の経過と得られた知見を紹介します。

なお、現在、車体振動制御技術による対策(車体間の連結部に設置される車体間ヨーダンパー1)、車体を支える台車部に設置されるセミアクティブサスペンションおよびフルアクティブサスペンション2) など)が実用化されており、現在の営業列車速度においては、トンネル内車両動揺による乗り心地の問題が生じることはありません。しかし、新幹線のさらなる高速化が検討されており、トンネル内車両動揺による乗り心地悪化の可能性を排除するため、さらなる低減対策の検討を進めていく必要があると考えられます。

2 トンネル内車両動揺の特徴

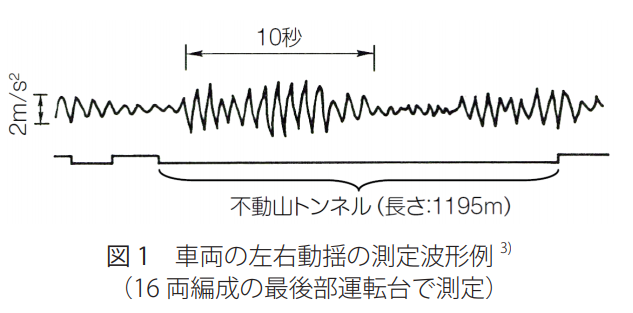

1986年11月に東海道・山陽新幹線が210km/hから220km/hに速度向上したことにともない、車両の左右動揺が増加し、乗り心地改善の要請が生じました(図13)。この車両動揺の現象解明のため,新幹線(0系、100系、100N系)の左右動揺加速度の測定が行われ、以下のことが判明しました3)4)。

・明かり区間よりトンネル区間の方が車両動揺が大き

い。

・後尾車両は,他の編成位置の車両より大きく揺れる場合が多い。

・車両動揺は,左右並進成分に対してヨーイング成分が顕著であり、その振動周波数は1.2~1.6Hzが卓越している(これは列車速度に依存し、後の現車試験における列車速度300km/hでは2Hz程度の振動周波数が卓越)。

なお、トンネル内車両動揺の問題は、欧州においては報告されていません。日本と比較して、車両に対するトンネル断面積が大きいためと考えられます。

3 トンネル内車両動揺の要因

トンネル内車両動揺の要因として、「軌道不整による外力」と「車体側面に加わる空気力」が検討されました。

軌道不整と車両動揺の相関を調べたところ、明かり区間では相関が大きく、トンネル区間では相関が小さいことが明らかになりました。

つまり、トンネル内車両動揺の主たる原因は「軌道不整」ではないことが示されました5)。一方、「空気力」と車両動揺の相関を調べたところ、トンネル区間で相関が高いことが分かりました。

つまり、トンネル内車両動揺は、車体側面に加わる空気力と関連性が高いことが示されました。

4 車両に加わる変動空気力の性質

車両に加わる変動空気力を調べるために、さまざまな新幹線車両を用いた現車試験が10年以上にわたり実施されました。

ここでは、現車試験で明らかにされた変動空気力の主な性質6) を紹介します。

変動空気力を調べる現車試験では、車体側面に圧力センサーを設置し、車体側面の圧力変動を測定します。

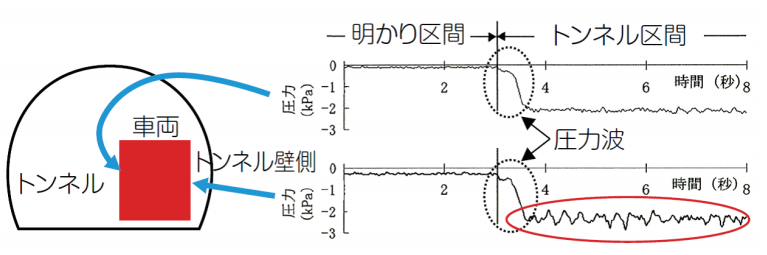

トンネル突入前後の測定波形例を図2に示します。トンネルに列車が突入すると圧力波が形成され、トンネル内を伝播(ぱ)し、車体側面の圧力が変動しますが、圧力波による変動は主として1次元的(車体の左右両側面の圧力変動が同位相)であり、車体の左右方向に対して力を及ぼしません。波形例を観察すると、そのような圧力波による変動以外に、トンネル壁側で圧力変動が生じていることが分かります。

つまり、車両に生じる変動空気力はこのトンネル壁側の圧力変動に起因することが分かりました。

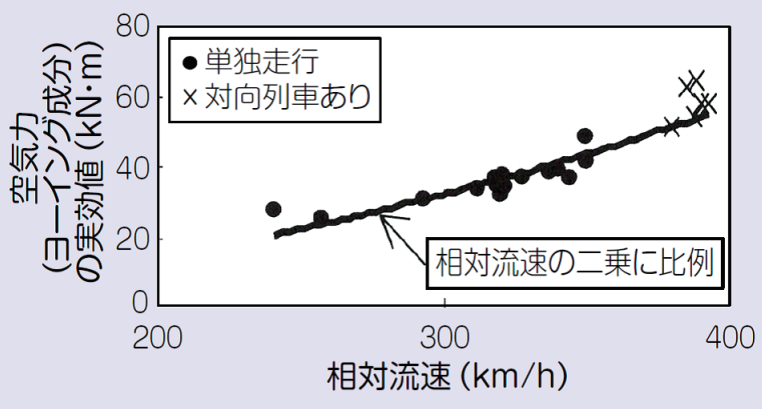

車体側面に複数個(通常、1車両の片側側面に4個ずつ)圧力センサーを取りつけ、車体の左右両側面の値の差に代表面積および車体中心からの距離を乗じたものを足し合わせることで、空気力のヨーイング成分を求めることができます。車両に生じる変動空気力のヨーイング成分の実効値を整理したところ、明かり区間に比べ、トンネル区間で大きな空気力が生じ、その大きさは列車速度(正確には列車に対する相対流速であり、対向列車が存在する場合は大幅に上昇します)が増すにつれて大きくなり、変動空気力の大きさは相対流速の二乗に比例することが示されました(図3)。

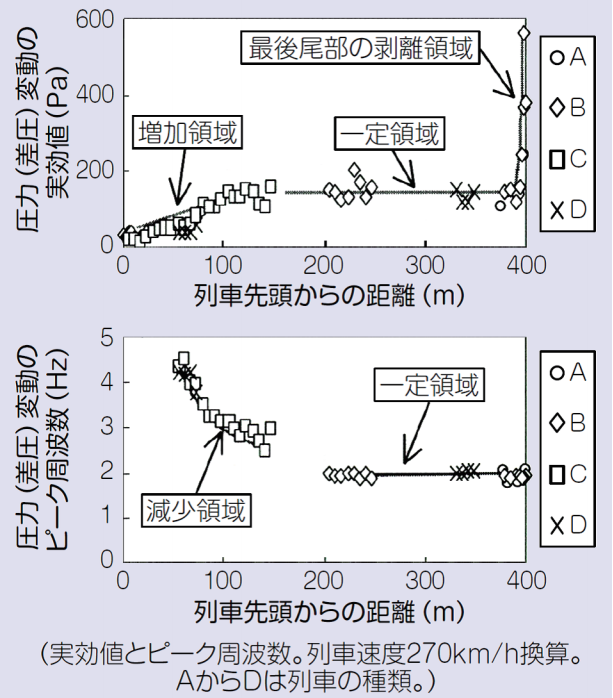

次に、編成車両全体の圧力変動の性質を示します。

ひとつの列車で同時に編成車両全体(16両)にわたって圧力測定した事例はなかったため、4種の列車で測定したデータを元に、編成全体の圧力変動の発達の様子が調べられました(図4)。その結果、列車の種類によらず、圧力変動の実効値およびピーク周波数は、先頭からの距離によりある一定の傾向が見られることが示されました。

つまり、圧力変動の実効値は、先頭から6~8両目ぐらいにかけて増大し、その後、一定の大きさになり、最後尾のところで急増することが示されました(1両25m)。また、ピーク周波数も、3両目から6~8両目ぐらいにかけて低下し、その後、一定になることが示されました。

以上の現車試験の測定結果より、トンネル壁側と列車側面の間の空間に、渦などの大規模な流れの構造が存在し、その流れの構造が先頭から6~8両目ぐらいにかけて成長し、その後安定に移動していることが推測されました。

また、最後尾においては大きな圧力変動をともなうはく離が発生していることが予想されました。

5 おわりに

本研究紹介は、今号と次号の2部構成となります。今号ではトンネル内車両動揺現象の特徴 (現車試験結果 ) について述べました。次号では現象解明の研究紹介へと続きます。

注)本稿は「RRR Vol.73 11月号」(2016.11発行)より「鉄道技術来し方行く末」の内容を一部編集したものです。

参考文献

- 1) 藤本裕:鉄道技術アラカルト - 71 - 車体間ヨーダンパー,RRR,Vol.67,No. 4,pp. 42 - 43,2010

- 2) 菅原能生,中川千鶴:新幹線車両の振動を制御する,RRR,Vol. 68,No. 3,pp. 6 - 9,2011

- 3) 佐々木浩一,下村隆行:乗り心地改善のための新幹線台車の改良,鉄道総研報告,Vol. 3,No. 12,pp. 10 - 17,1989

- 4) 藤本裕,宮本昌幸,島本洋一:新幹線電車の左右振動とその振動対策,鉄道総研報告,Vol. 9,No. 1,pp. 19 - 24,1995

- 5) 高井秀之:新幹線の長波長軌道狂い管理,鉄道総研報告,Vol. 3,No. 4,pp. 13 - 20,1989

- 6) 鈴木昌弘:トンネル内走行時の車両に加わる空気力,鉄道総研報告,Vol.14,No.9,pp.37-42,2000

鉄道力学研究部 計算力学 主任研究員 中出 孝次