車両ニュースレター

2019年4月号

[クローズアップ]地震と構造物と車両,そして鉄道の安全

今からおよそ50年前,私の通っていた小学校は駅近くの線路脇にあり,国鉄アパートも近くにありましたので同級生には職員の子女が多くおりました。そんな友達と,レールに耳を当てて遠くから徐々に近づいてくる列車の音を聞くなど,線路は格好の遊び場でありました。しかしながら中学校以降は誘ってくれる友達とも遠のき,鉄道に特段の興味を持つこともなく,車両とはほとんど縁がない生活を送ってまいりました。国鉄就職後も構造物の設計基準の作成を担当していた私にとっては,車両は荷重の一つでしかなく,特別な感情が湧くことはありませんでした。

仕事で車両を意識しだしたのは1995年の兵庫県南部地震からです。地震発生当日,私は偶然にも静岡に出張しており,その足ですぐに現場に出向くことになりました。すぐさま専門である土構造物の被災を中心に現地調査を行っていたのですが,阪神電鉄の石屋川車両基地で擁壁ごと列車が倒れこむ姿を見た時の衝撃は今でも忘れられません(図1)。地震の発生が幸いにも早朝であったため,人を巻き込んだ大惨事には至りませんでしたが,この地震を経て,構造物の設計においては,大地震(L2地震動)においても崩壊しない構造物の設計基準が整備されることになりました。

次に衝撃を受けたのは2004年の新潟県中越地震であります。当日,またしても偶然にも研究室の旅行会で佐渡からの帰りの新潟港で地震に遭遇しました。そのまま長岡にとどまり,夜が明けるのを待って現地社員とともに現地調査に向かうことになりました。震源から約10km新潟方の滝谷トンネル出口付近で脱線した新幹線は,1名の死傷者も出さずにソフトランディングしたことは皆さんも承知のことと思います(図2)。その後,鉄道総研では車両・軌道・構造物などの研究者が連携して詳細な現地調査を行い,地震動の推定,地盤の挙動解析,構造物や車両の応答解析などを駆使し事故の検証を行いました。また,それらの成果に基づき新幹線の脱線・逸脱防止対策が進められ,地震に対する鉄道の安全はさらに高まりました。

鉄道の安全とは,乗客を無事に目的地まで運ぶことにあります。このような当たり前のことに対して,それまでは構造物は構造物の,軌道は軌道の,車両は車両の,それぞれの立場で安全を考えていたような気がしますが,2つの地震の経験を経て鉄道システム全体として安全を考えるようになったと思います。鉄道総研では,縦割りの技術分野の壁を越え,相互に連携して,さらなる鉄道の安全の向上に関する研究開発に取り組んでおります。今後ともご支援ご協力の程,よろしくお願いいたします。

研究開発推進部長 舘山 勝

【研究&開発】高温摩擦試験装置を用いたブレーキ摩擦材の評価手法

1 はじめに

機械ブレーキは,列車の運動エネルギーを摩擦熱に変換するもので,ブレーキ摩擦材(以下,摩擦材と呼びます)を車輪やディスクに押し当てることで生じる摩擦力によって減速を得る装置です。列車の最高速度は機械ブレーキの性能に大きく影響され,列車の高速化を進める場合にはブレーキ力の向上に伴う熱負荷の増大に対応した摩擦材が求められます。

一般的に摩擦材を選択するためには,想定される最大ブレーキ負荷(輪重,速度,押付力)を模擬した実物大ブレーキ試験を実施し,熱負荷増加により高温時の摩擦係数が設定値に対して不足していないか,減速度や停止距離がブレーキシリンダ圧力で調整可能な範囲か,車輪やディスク,摩擦材の温度が使用可能となる目安温度を超えていないかなどを確認します。このとき,高温時の摩擦係数が設定値に対して低いなど求める性能が得られていない場合には,設定されたブレーキ性能を満足する摩擦材が完成するまで,実物大ブレーキ試験を繰り返し実施することになります。

このように,実物大ブレーキ試験は最終的な機械ブレーキの性能評価に必要不可欠です。しかし,摩擦材の開発過程で高温状態の摩擦係数を測定し耐熱性を把握する際には,膨大な時間と労力を費やす負担の多い試験が必要となります。そこで,実物大ブレーキ試験に比べて簡易に摩擦材を評価する手法として,任意の温度で摩擦係数を測定可能な高温摩擦試験装置を用いた評価手法をご紹介します1),2)。

2 高温摩擦試験装置の特徴

2.1 摩擦材の加熱方法

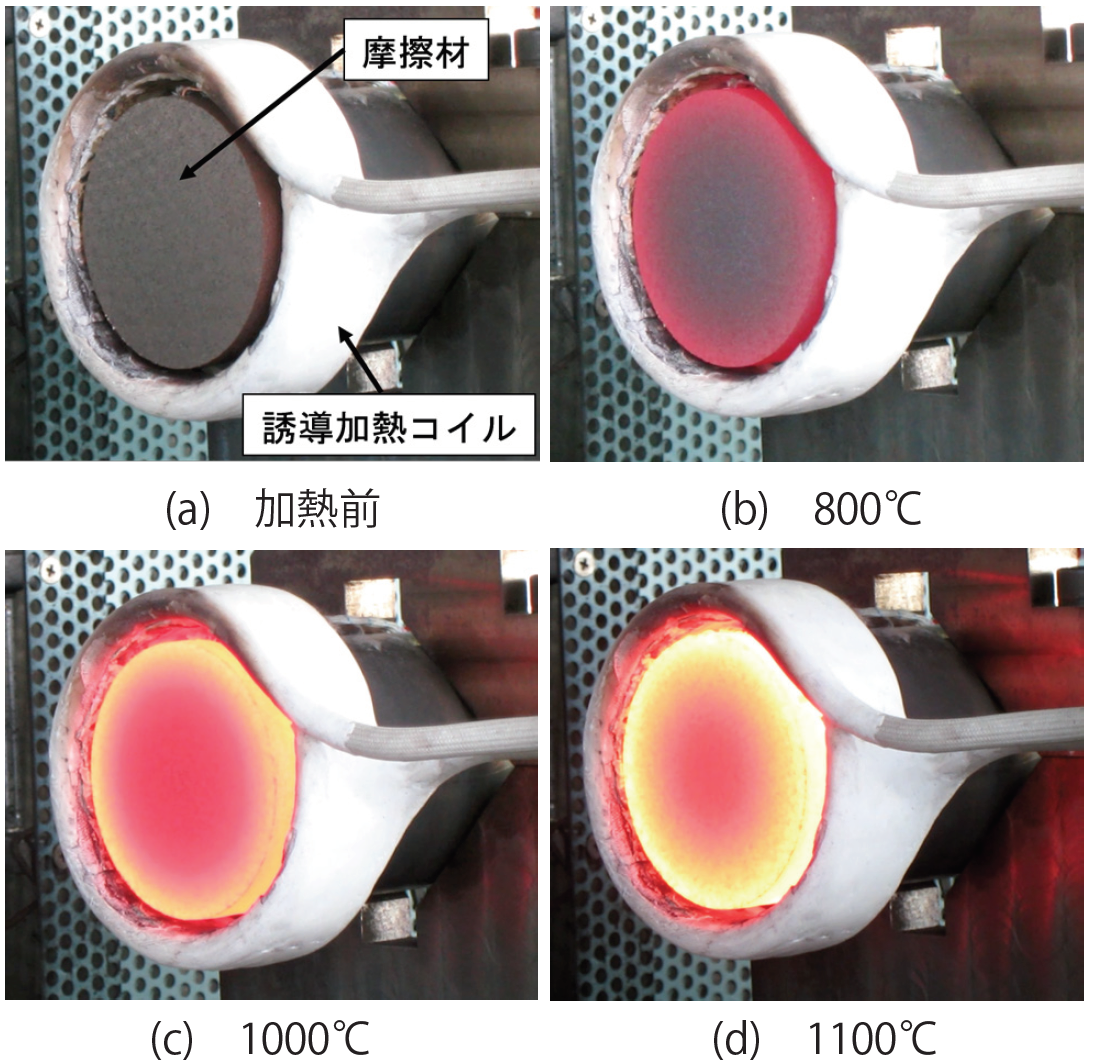

摩擦材の耐熱性把握には,様々な温度条件にて摩擦係数の測定が必要となります。そのため,摩擦材の加熱方法としては,任意の温度に加熱可能であることが必須の条件となります。また,高温に加熱した状態で摩擦試験を実施することから,複雑な構成を必要とせず取り扱いが簡単な手法が望ましいと考えられます。そこで,これらの要件を満たす方法として,高周波誘導加熱方式に着目しました。高周波誘導加熱とは,導体の周囲に設置したコイルへ高周波電流を流すことで磁束に変化が生じ,導体内に電位差が生じる電磁誘導現象を利用した加熱方式です。この電磁誘導によって導体内に生じる渦電流と導体自身の抵抗により発生するジュール熱が熱源となって加熱される仕組みです。図1は高周波誘導加熱装置を用いて摩擦材を加熱した様子を示しています。加熱されている摩擦材は,新幹線電車の摩擦材に使用されている銅系焼結合金です。銅系焼結合金自体は高周波誘導加熱に不向きな材料ですが,銅系焼結合金と接合されている鉄鋼材を高周波誘導加熱により加熱し,伝熱によって銅系焼結合金が加熱されます。この構成により,高周波誘導加熱装置の加熱可能な最高温度である1100℃まで摩擦材を加熱することが可能になります。図1より,加熱によって摩擦材の温度が上昇し,それに従い摩擦材が赤熱する様子が確認できます。

2.2 高温摩擦試験装置の概要

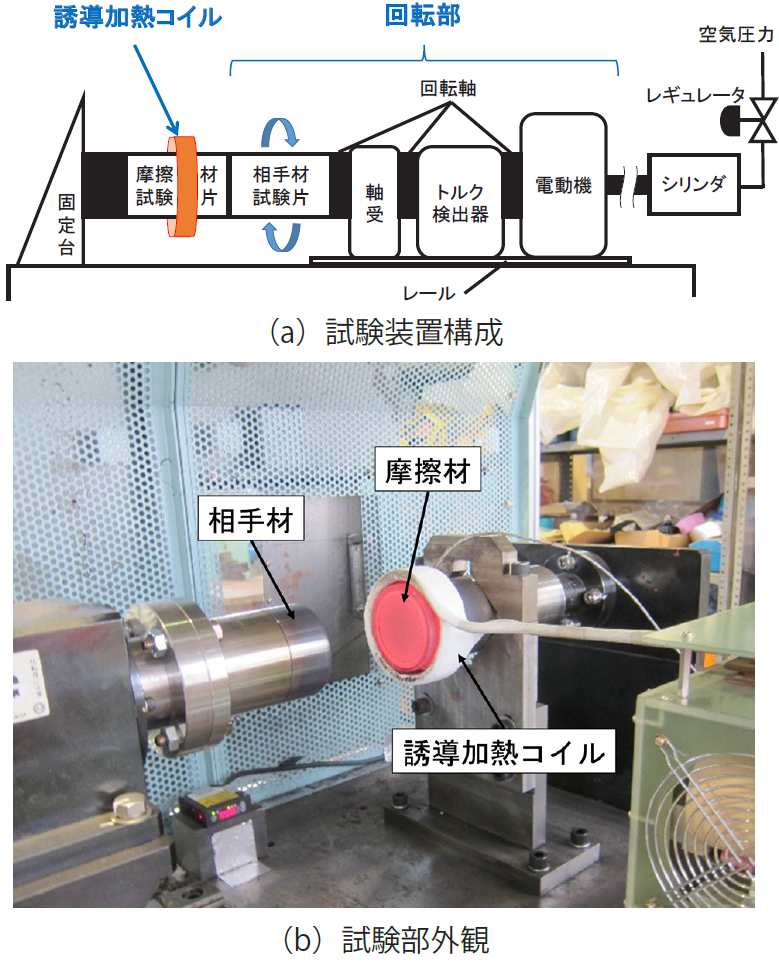

図2に高温摩擦試験装置の構成および摩擦試験部の外観,表1に高温摩擦試験装置の諸元を示します。高温摩擦試験装置は電動機とつながっている回転部と試験装置架台に取り付けられている固定部で構成されています。回転部は空気圧力によって動作するシリンダの伸長によりレール上を移動可能で,回転部先端に取り付けた相手材を固定部の先端に取り付けた摩擦材に押し付けて回転を行うスラストシリンダ形式の摩擦試験装置となっています。一方,摩擦材を加熱するための誘導加熱コイルは,固定部に取り付けた摩擦材が中央位置になるよう設置します。摩擦試験の実施手順としては,図2(b)のように摩擦材と相手材が離れた状態で摩擦材を試験温度まで加熱し,その後に空気圧力を込めて相手材を摩擦材に押し付け,接触させた状態にして電動機を回転させて試験を開始します。ここで,摩擦試験を行う際の摺動速度は,電動機で設定可能な最も低い速度とします。これは,試験中に発生する摩擦熱で摩擦材の温度が上昇することを抑制し,なるべく設定温度で摩擦係数を測定するためです。

3 高温摩擦試験装置を用いたブレーキ摩擦材の評価手法

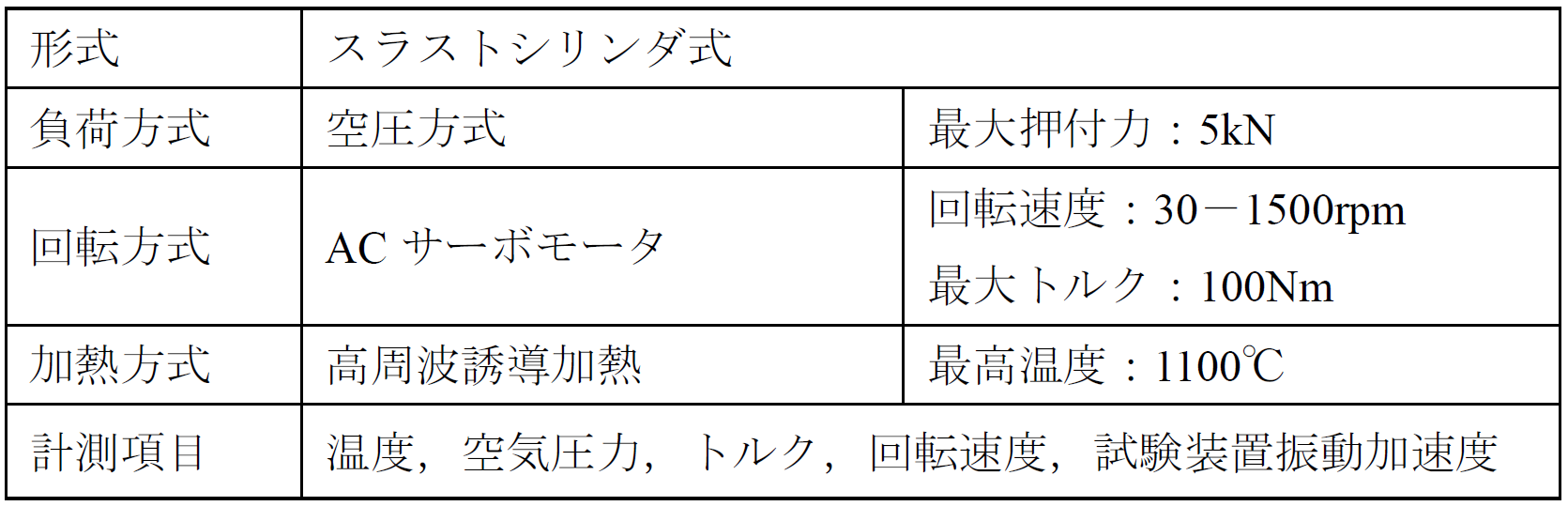

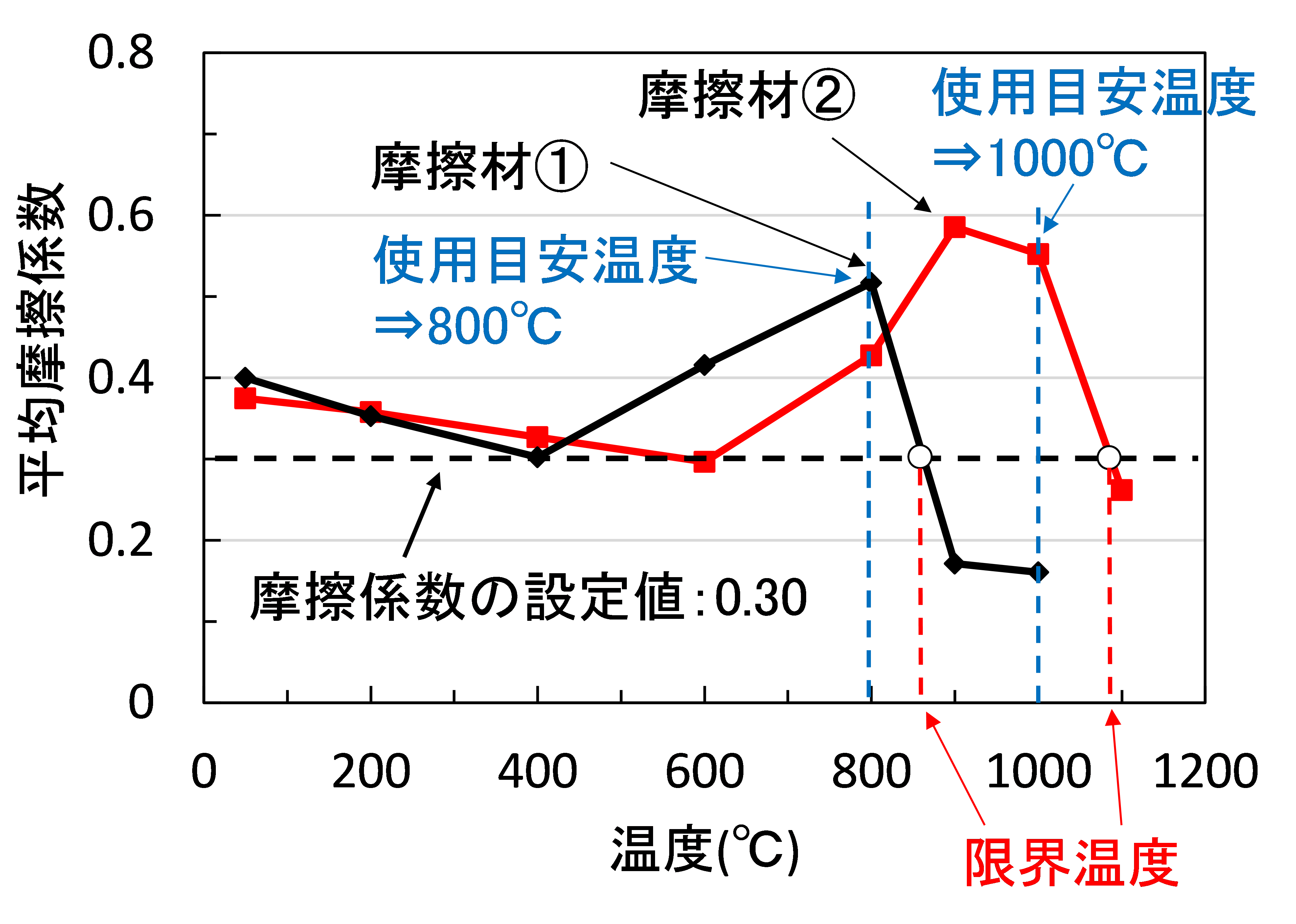

図3は高温摩擦試験装置を用いて実施した2種類の銅系焼結合金摩擦材(以下,摩擦材①および摩擦材②と呼びます)の摩擦試験結果です。縦軸は平均摩擦係数,横軸は摩擦試験を実施した摩擦材の試験温度です。図3より,温度に対する平均摩擦係数の傾向は各摩擦材ともに明瞭に確認できており,高温摩擦試験によって各摩擦材の温度に対する摩擦係数の傾向を把握することが可能であることが明らかとなりました。

また,図3には高温摩擦試験で得られた結果のほか,摩擦係数の設定値もプロットしています。摩擦係数の設定値とは,目標とするブレーキ性能を得るために必要な摩擦係数の値であり,この図では0.30としています。各摩擦材の試験結果と摩擦係数の設定値の交点に注目すると,この交点が摩擦係数の設定値を満足する各摩擦材の限界温度と捉えることができます。この限界温度に対し,安全の観点から幾分かの余裕代を考慮すると,使用目安温度としては摩擦材①は800℃,摩擦材②では1000℃であると考えられます。このように,高温摩擦試験で得られた結果に対して摩擦係数の設定値を用いることで,摩擦材の使用目安温度を評価することが可能となり,実物大ブレーキ試験に比べて簡易に摩擦材を評価する手法として有用であることが確認されました。

4 おわりに

ブレーキ摩擦材は車両の安全を担う非常に重要な要素であるため,最終的な性能評価である実物大ブレーキ試験の重要性は変わりません。しかし,本稿で紹介いたしました評価手法を実物大ブレーキ試験前における摩擦材選択の基礎試験として適用することで,ブレーキ摩擦材開発の期間短縮とブレーキシステムの更なる安全性向上につなげていきたいと考えております。

参考文献

1) 松岡耕作,西森久宜:任意の温度でブレーキ摩擦材の摩擦係数を測定する手法,第24回鉄道技術・政策連合シンポジウム(J-RAIL2017)講演論文集,講演番号S1-2-3,2017

2) 西森久宜,松岡耕作:高温摩擦試験装置を用いたブレーキ摩擦材の評価手法,鉄道総研報告,第32巻,第8号,pp.41-46,2018

車両制御技術研究部 ブレーキ制御 副主任研究員 西森 久宜

【研究&開発】高速走行する列車の台車部空力音と低減対策

1 はじめに

日本の新幹線は住宅の密集した地域を走ることが多く,沿線環境の負荷低減の観点から環境基準が定められています。これまでの新幹線の新線開業や速度向上は,この環境基準のもとで進められています。例えばE5系は国内最高速度である320km/h走行を実現するために,パンタグラフ・車両下部・車両連結部などに様々な騒音対策が施されています。

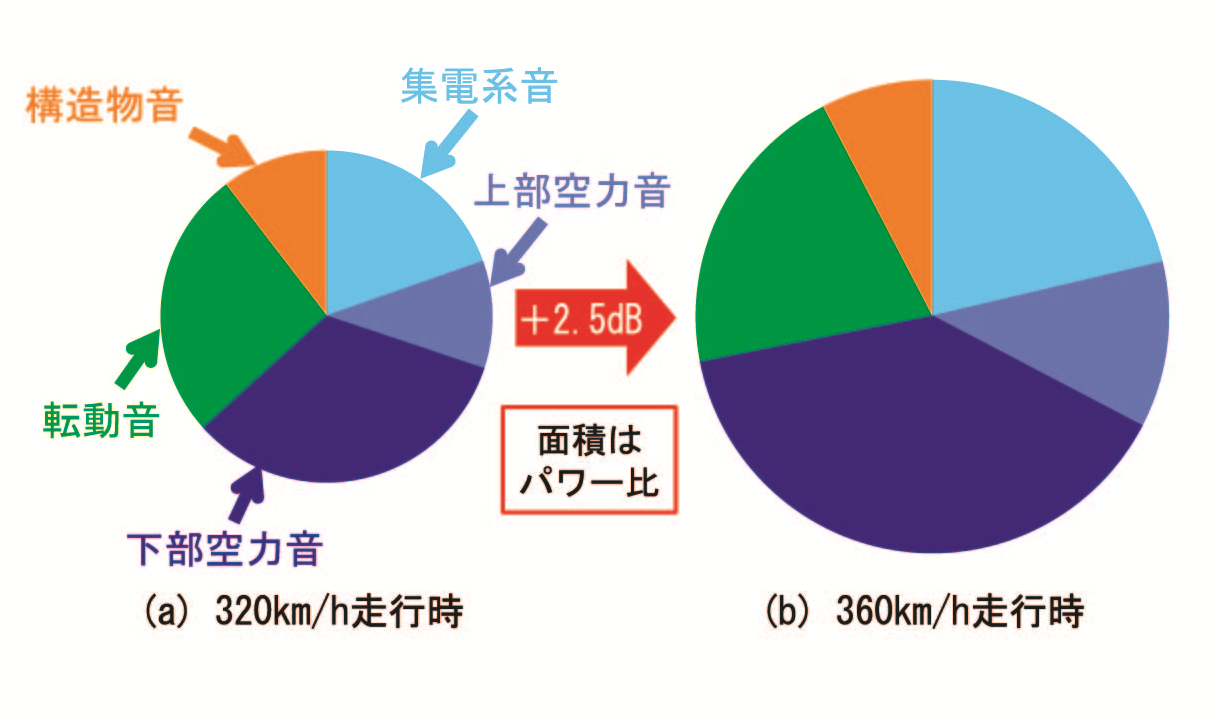

今後の沿線環境の負荷低減や将来的な高速化を見据えるためには,車両の各部位に分布する音源が全体騒音に与える影響の度合い(寄与)を十分に把握しておくことが重要です。図1は鉄道総研が開発した新幹線沿線の騒音予測手法1)と最近の実測データをもとに,新幹線車両の音源別寄与2)を評価した結果です。青系の色で示した領域が空力音(車両まわりの空気流によって発生する音)の成分を示しています。列車速度が320km/hから360km/hに向上すると,空力音の寄与度が増大傾向にあることがわかります。空力音の中で寄与の大きな音源は集電系音と台車部付近を発生源とする下部空力音(以下,台車部空力音)です。このため,列車の高速化には台車部空力音の低減対策が必要となります。

鉄道総研では10年ほど前から台車部空力音の研究開発を本格的に開始し,主に風洞試験により台車部空力音の発生メカニズムの解明や低減対策の検証を継続的に進めています。

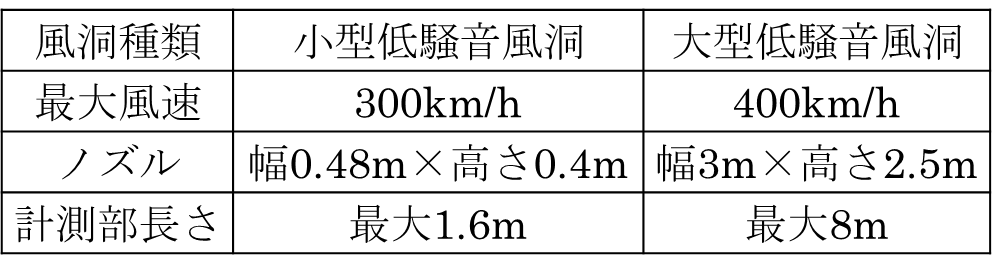

2 風洞実験の進め方

鉄道総研には小型と大型の2種類の風洞設備があります。表1は両者の基本性能を比較したものです。大型風洞では小型風洞の最大1.3倍の風速,6倍以上の大きさの供試体を用いることができ,より実車両に近い条件で高精度な試験を行うことが可能です。台車部空力音の研究開発は,これら2つの風洞の特長を活かして効率的に進めています。

3 台車部付近の流れの様子

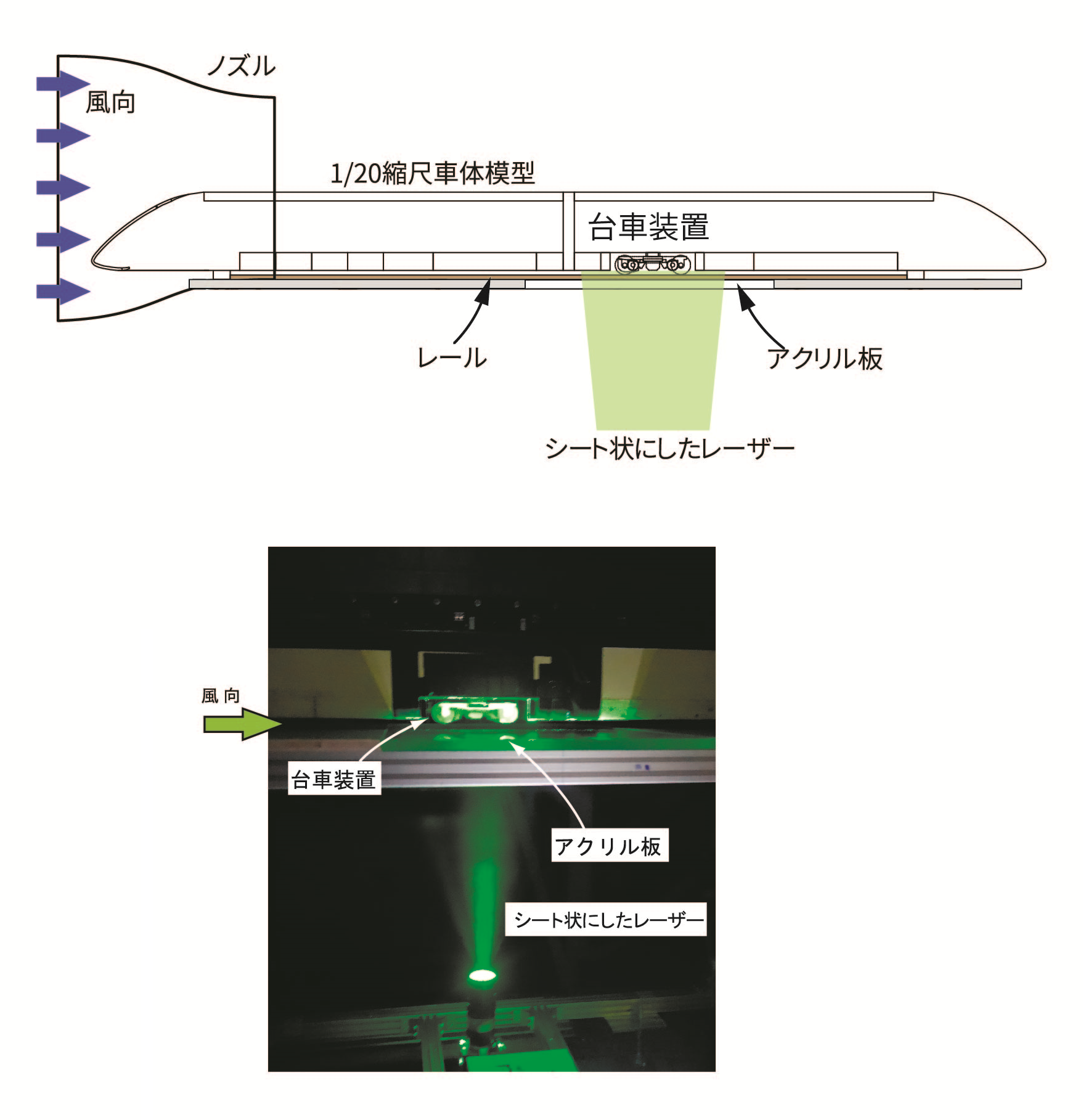

空力音は物体周辺の空気の流れによって発生します。このため,台車部付近の流れの様子を捉えることが重要と考えられます。そこで,小型風洞で実機の1/20縮尺の簡易の台車部模型を用いて,台車部付近の基本的な流れの性質を把握しました。空気の流れは人間の目には見えませんが,粒子画像流速計測法(PIV)3),4)と呼ばれるレーザーを用いて流れを可視化する手法により,2次元の面的な速度分布を計測することが可能です(図2)。

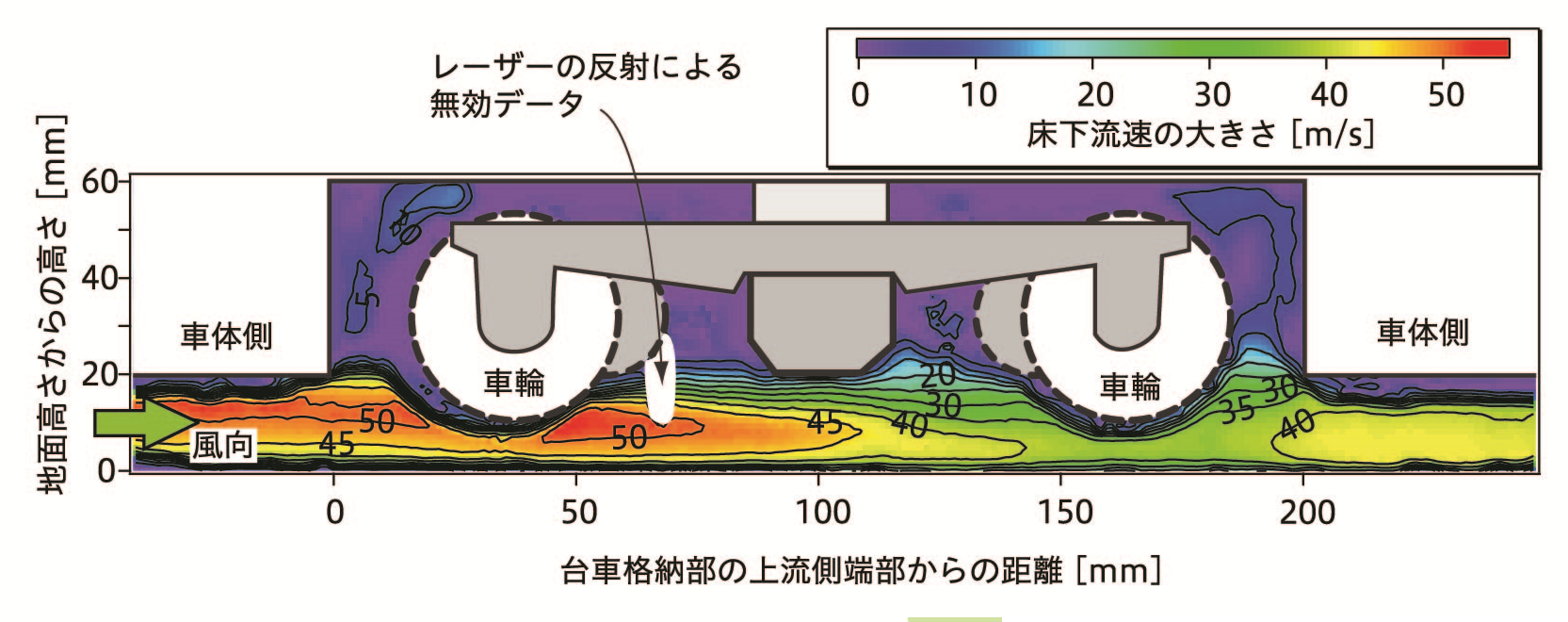

図3は風速200km/h(56m/s)における台車部付近の流れの速度分布を示したものです。台車装置の内部(車体下面より上方)まで高速の流れが入り込む様子がわかります。この結果から,台車部空力音の低減のための指針として,以下の2つが得られました。

指針①:台車装置に流れが入り込まないようにすること

指針②:台車装置付近の流れの速度を低くすること

4 台車部空力音の低減対策

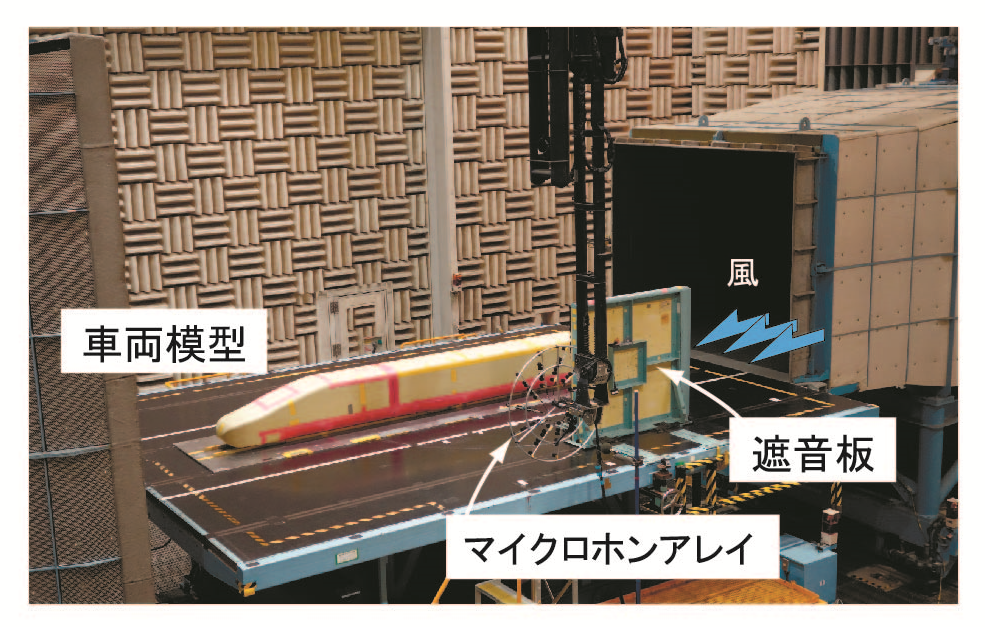

小型風洞で得られた知見をもとに,より大きな台車模型を用いることのできる大型低騒音風洞で台車部空力音を高精度に計測し,2つの低減対策の有効性を検証しました(図4)。

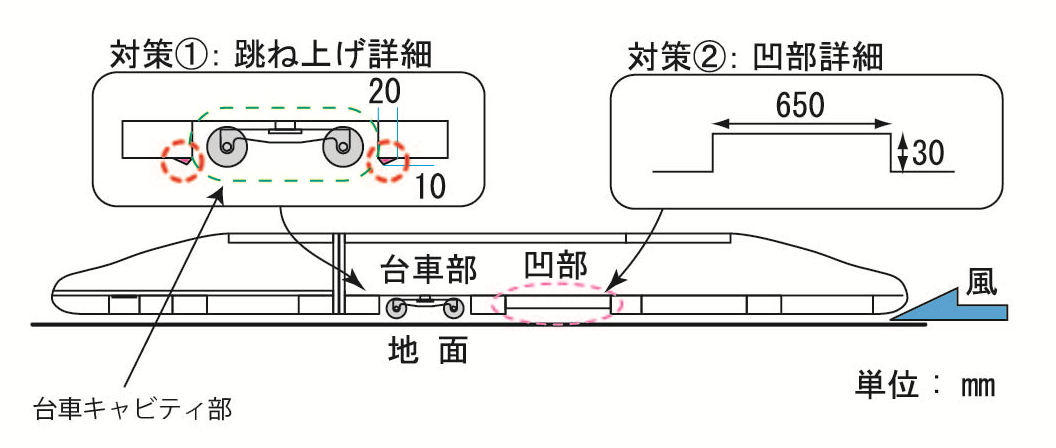

まず指針①にもとづき,図5中の対策①のように台車キャビティ部の前後に三角形状のデバイス(跳ね上げ材)を取り付けて,台車装置付近の気流を下方に偏向させる対策を考案しました。

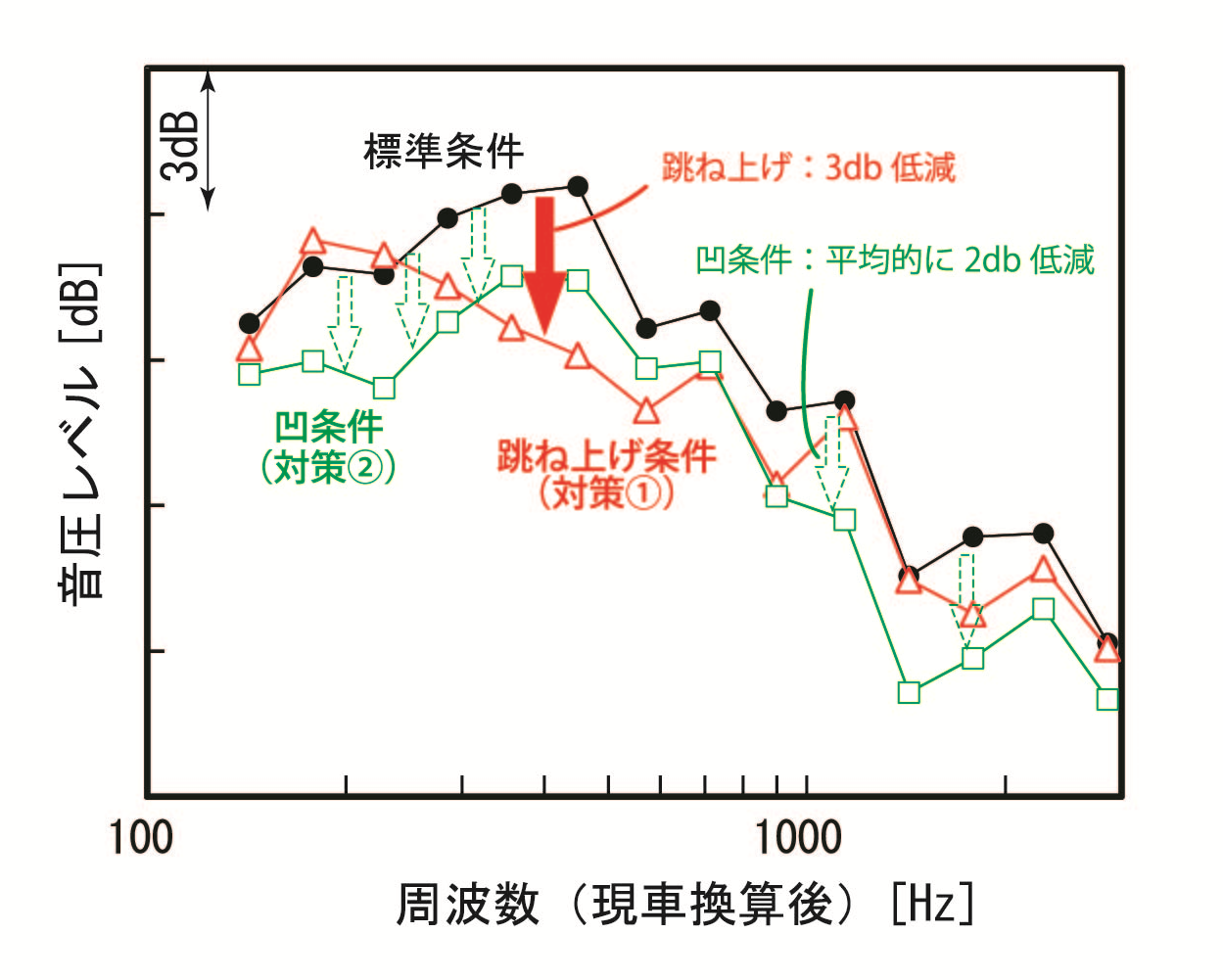

図6は跳ね上げ材適用時の台車部空力音の測定結果です。標準条件(無対策)と跳ね上げ条件を比べると,跳ね上げ材を装着することにより,300Hz~1kHzの周波数帯において台車部空力音が低減し,その低減量は400Hz~500Hzで3dB程度であることがわかりました。

次に指針②にもとづき,図5中の対策②のように台車部の上流側に凹みを設けることによって,気流が台車部に入りにくいように対策を施しました(凹条件)。図6の標準条件(無対策)と凹条件(跳ね上げなし)を見比べると,低減量は最大2dB程度ですが,200Hz~2kHzの広範な周波数帯にわたって台車部空力音を効果的に低減できることがわかりました。

5 おわりに

高速走行する列車の台車部から発生する空力音を対象に,流れの特性と台車部空力音の低減対策例を紹介しました。鉄道の台車装置は安全に直結する非常に重要な構成要素であり,容易に設計変更を加えることはできません。多くの制約条件が課される中,現象に対する理解を深めつつ,最も効果的な台車部空力音の低減技術を模索することが今後も求められます。

参考文献

1) 長倉清,善田康雄:新幹線沿線騒音予測手法,鉄道総研報告,Vol.14,No.9,pp.5-10,2000

2) 飯田雅宣:高速化のための沿線環境の評価・対策,RRR,Vol.72,No.7, pp.44-47, 2015

3) 光用剛:PIVを用いた流速測定システム,RRR,Vol.72,No.10, pp.40, 2015

4) 宇田東樹,山崎展博,高石武久:風洞試験における流れ場の非定常測定と音源構造の推定,鉄道総研報告,Vol.24,No.9,pp.17-22,2010

環境工学研究部 騒音解析 主任研究員 宇田 東樹

【解説】振子車両・車体傾斜車両 (下)

1 空気ばね車体傾斜車両の実用化

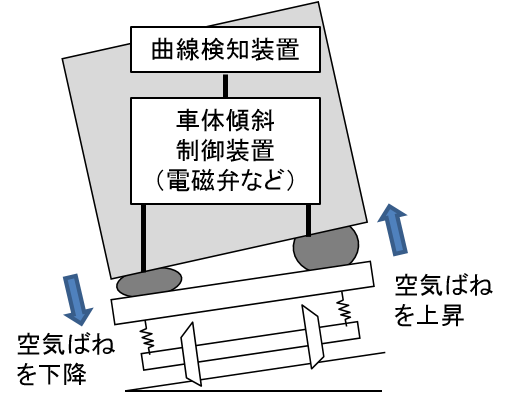

1968年,小田急電鉄と住友金属工業(現:日本製鉄)らは,空気ばね車体傾斜システムの開発に着手しました1)。空気ばね車体傾斜システムとは,図1のように,車体荷重を支える空気ばねの高さを制御して,車体傾斜を実現しようというものです。1970年には,ORPT車と呼ばれる試験車両を製作し,走行試験を実施しました。その後しばらく,開発は中断されていましたが,制御理論やデジタル制御技術,ハードウェア技術が急速に進歩し,それまで難しいとされていたシステムも実用化が可能になってきました。

1997年,名古屋鉄道は,空港アクセス特急向けに,空気ばね車体傾斜システムの開発に着手しました。空港へつながる常滑線は,曲線割合が高く,曲線通過速度の向上が重要と判断されたためです。そして2005年,2000系電車「ミュースカイ」(図2(a))に搭載され営業運転を開始しました。同車は,空気ばね車体傾斜システムを搭載した最初の電車であったため,パンタグラフの左右移動についても入念な確認が行われ,曲線での架線の左右偏倚管理基準の変更や,すり板の改良が行われました。また,走行地点検出にはデータデポシステムが用いられ,高精度な地点検出を可能としています。さらに,外軌側空気ばねの上昇と同時に,内軌側空気ばねの下降を行うことで,すばやい傾斜を実現しています。最大傾斜角は2°です。

同時期には,川崎重工業も開発に着手していました2)。曲線検出には,先頭車の制御装置に内蔵したジャイロセンサから得られる車体のヨー角速度と走行速度から,曲線の方向と曲率を計算する手法が用いられました。曲線位置のデータベースを用いた方式ではないため,検知に遅れは生じるものの,線区を選ばず走行できる利点があります。傾斜角度は,制御装置に内蔵の加速度センサから得られる左右加速度に基づいて算出されます。この角度を実現するように,高さ調整弁(LV)に内蔵された車高センサの情報を用いて空気ばねの高さを制御します。このシステムは,2000年にJR北海道261系気動車で実用化され,外軌側空気ばねの上昇のみで最大2°の傾斜を実現しました。その後,2014年にはJR四国8600系電車(図2(b))にも同様の方式が採用されました。

古くから車体傾斜技術の研究に取り組んでいた小田急電鉄も,種々の技術の進展を受けて,日本車輌製造とともに最大2°の空気ばね車体傾斜システムを開発しました。7000形電車を用いた検証試験の後,2005年に50000形電車(図2(c))に搭載されました。その後,日本車輌製造はこのシステムを発展させ,台湾鉄路管理局TEMU2000形電車に搭載しました3)。同システムは,高さ調整用のLVロッドの長さを見かけ上伸縮させることで傾斜を実現しています。また,左右の空気ばね内部の空気を強制的に移動させるブースト装置と呼ばれる装置を搭載し,傾斜速度の向上と空気消費量の低減を実現しています。

在来線車両で実用化された空気ばね車体傾斜システムは,新幹線車両にも搭載されるようになりました。新幹線の曲線通過速度向上には,さほど大きな傾斜角は必要なく,台車構造の大きな変更を伴わない空気ばね式が有利と考えられたためです。2007年には,JR東海・西日本のN700系新幹線電車が,最大傾斜角1°のシステムを搭載して営業運転を開始しました。また,2011年には,JR東日本E5系新幹線電車が最大傾斜角1.5°のシステムを搭載し,その後,同車と並結運転を行うE6系新幹線電車にも搭載されています。

2 海外の車体傾斜車両

海外の車体傾斜車両の多くは,リンク式の強制車体傾斜システムを採用しており,発生力の大きなアクチュエータで,例えば8°程度の大きな傾斜角を持つのが特徴です。特にイタリアで開発されたペンドリーノ方式の車両(図3)は,各国に輸出され広く使用されています。スウェーデンのX2000車両も6.5°のリンク式強制車体傾斜システムを持ち,ドイツや中国にも輸出されました。スイスでは,車体幅を抑えるために,空気ばねを台車中央に配置して,振子ばりと電動アクチュエータで傾斜させるユニークな台車を持ったICN車両が運行されています。

スペインのTalgoペンデュラールのように,自然振子方式を採用した車両もあります。これは空気ばねを車体重心よりも高い位置に配置し,遠心力で車体傾斜を行うものです。

3 今後の展望

近年,新製される車体傾斜車両は,空気ばね式を採用する例が増えています。これは,複雑な構造の台車を必要とする振子車両に比べて,シンプルで低コスト,省メンテナンスであることが最大の利点としてとらえられているためと思われます。

空気ばね式は,最大傾斜角の制約から,曲線が比較的少なく,振子式ほどの高い曲線通過速度を必要としない線区に適したシステムといえます。しかし,現行の振子車両が走行している線区で,同等の速度での走行を求められる場面も出てきています。その際に最大の課題となるのは空気消費量です。空気ばねは内容積が大きく,曲線ごとに圧縮空気を消費するために,大きなコンプレッサ,タンクを搭載する必要があり,車両のぎ装設計にも影響を与えてしまいます。そこで先述のように,左右空気ばねの空気を強制的に移動させるシステムを実用化した例も出てきています。

振子式が必要とされるのは,曲線が比較的多く,大きな傾斜角を必要とする線区になるでしょう。現状の制御付き振子車両の性能改善としては,より高出力,高精度のアクチュエータを採用することによって,振子式に特有のふらつきを抑え,理想とされる車体傾斜パターンを実現することです。

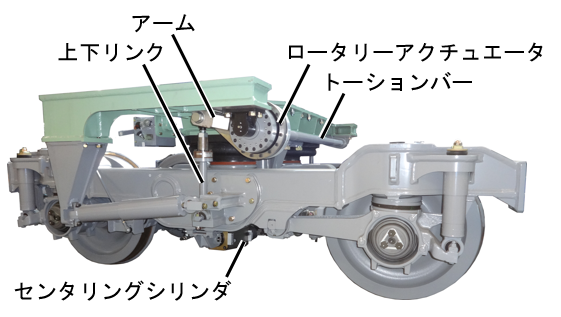

鉄道総研でも,電動油圧アクチュエータの適用や,空気圧アクチュエータの性能向上に取り組んできました。乗り心地の評価指標を評価関数に用いた傾斜パターンの生成手法と合わせて,乗り物酔いのない快適な振子制御システムの実用化が目前のところに来ています。また,次世代の車体傾斜機構として,空気ばね式のようにシンプルな台車構造で,振子式のような大きな傾斜角を持つ「アンチローリング装置を活用した車体傾斜機構」の開発にも取り組んでいます4)。この方式は,アンチローリング装置にトルクを加える電動式のロータリーアクチュエータを付加することで,振子ばりを必要とすることなく,最大5°の傾斜を実現するものです。現在,試作台車(図4)を用いて,実用化に向けた要素開発を進めています。

注)本稿は「RRR Vol.72 3月号」(2015.3発行)より「鉄道技術来し方行く末」の内容を一部編集したものです。

参考文献

1)小泉智志 : 住友金属工業における車体傾斜システムの開発, 鉄道車両と技術, Vol.11, No.11, p.34~40, 2006.02

2)平山真明ほか : 空気ばね車体傾斜装置の開発, 川崎重工技報, p.30~33, 2002.02

3)神川直英 : 最新車体傾斜制御方式の概要, JREA, Vol.60, No.5, p.50~54, 2017.05

4)風戸昭人, 小島崇 : アンチローリング装置を活用した車体傾斜機構, 鉄道総研報告, Vol.33, No.3, p.35~40, 2019.03

車両構造技術研究部 走り装置 主任研究員 風戸 昭人