車両ニュースレター

2019年10月号

[クローズアップ]新幹線電車用ボルスタレス台車開発経緯(後編)

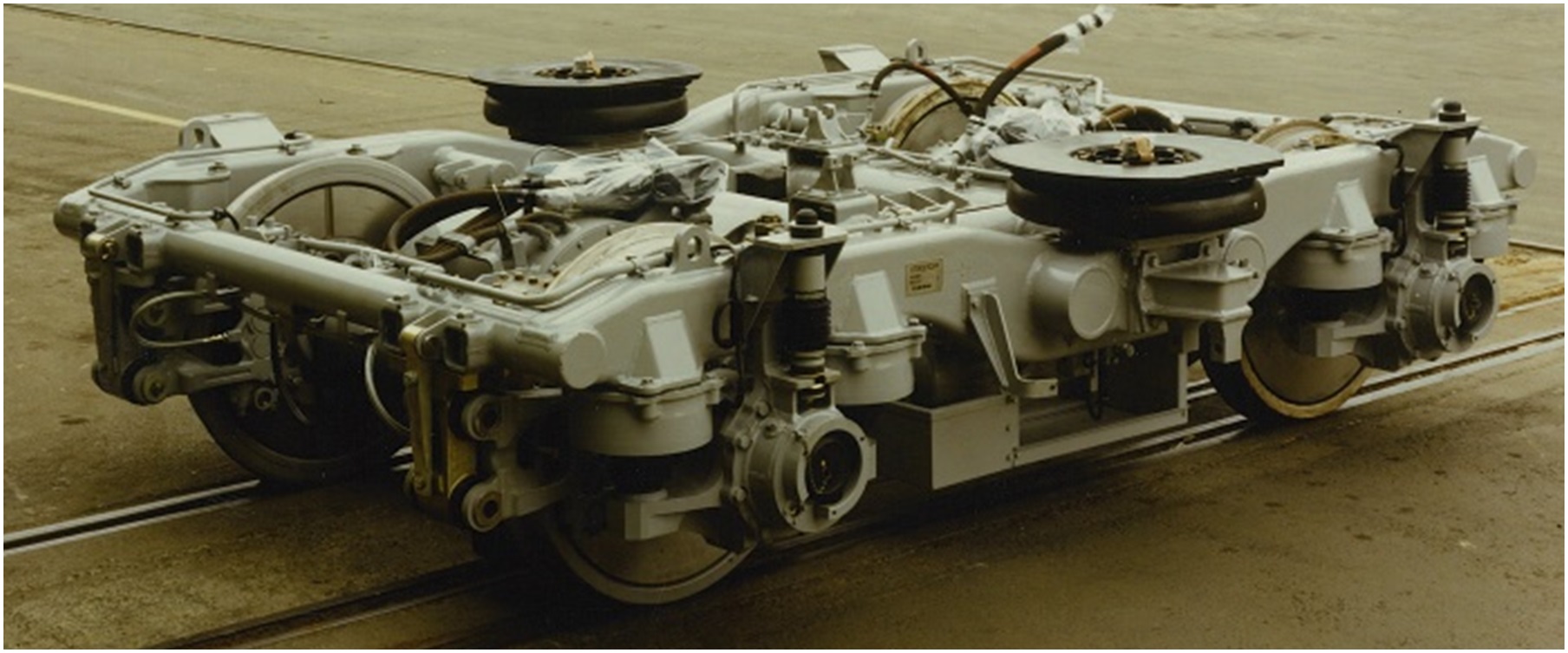

国鉄時代に開発が始まった新幹線電車用ボルスタレス台車の開発は,国鉄の分割民営化後,JR会社の協力を得て鉄道総研で引き続き行われました。国鉄時代に試作・試験されたボルスタレス台車(DT9023~9025台車,TR9000,9001台車)の中では,DT9023A/B台車が最も実用化に近いと評価されていたこと,車体の上下びびり振動(8Hzおよび21Hz)が課題とされていたことから,乗り心地の改良に的を絞って,台車枠を改造して空気ばねと補助空気室および牽引装置を改良し,軸箱支持装置や輪軸は従来のものを用いた9023C/D台車(図1)が試作されました。

DT9023C/D台車では,空気ばねの上下剛性と有効径を小さくして振動絶縁性を上げるとともに,空気ばね補助空気室の容積を大きくし,空気ばねと直結する構造に変更することで絞りの機能を有効に働かせて,振動減衰性能を高めました。牽引装置はリンク長の短いZリンク式に替えて,リンク長500mmの1本リンク式にするとともに,台車のピッチングや前後動の車体への伝達を抑えるため,リンクの取り付け高さは車軸中心線上としました。また,台車前後振動の起振源となる輪軸質量不平衡を5kg・cm程度に調整しました。台車回転試験および2度に渡る100系走行試験の結果,車体の上下左右ロールの動揺を低減し,車体まくらはりの補強工事も合わせて,21Hzのびびり振動を低減することで乗り心地の改善が図られました。

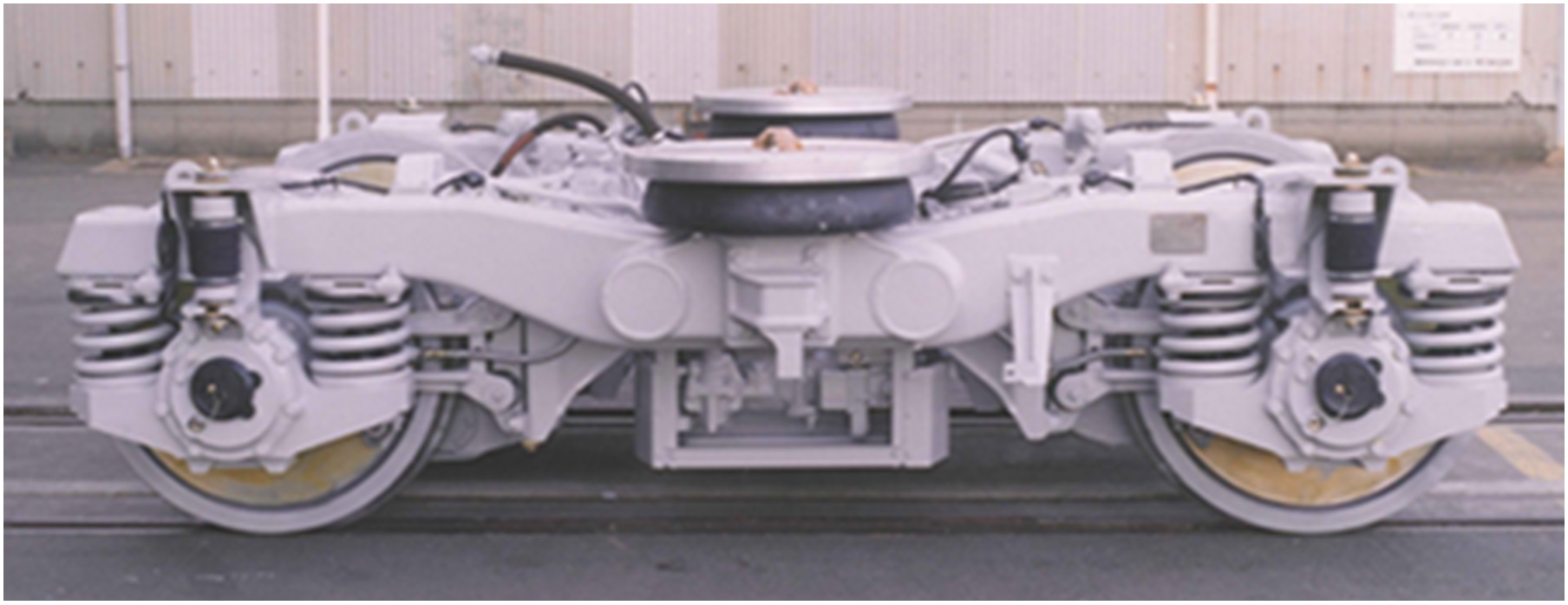

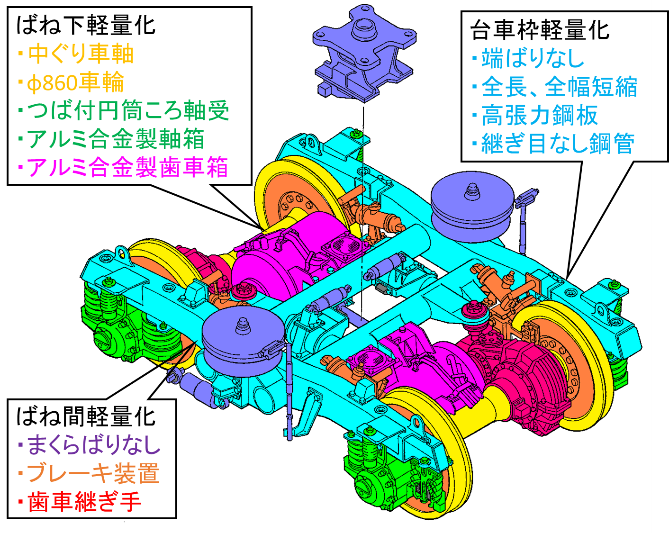

続いて,軸箱支持装置の課題を改善するため,DT9023E/F台車(図2)が試作されました。9023A~D台車では,台車全長の短縮とばね下質量の軽減のため,上下左右前後3方向の支持を円錐積層ゴムで行う軸箱支持方式でした。一方,9023E/F台車では上下と前後・左右の支持を分けたコイルばね+円筒積層ゴム式の軸箱支持装置が新たに開発され,上下荷重はたわみ特性が線形なコイルばねで極力負担し,前後左右方向の支持は円筒積層ゴムで行い,高速走行安定性と曲線走行性能をバランスよく向上させる支持剛性が選定されました。合わせて,ヨーダンパの減衰係数と緩衝ゴムの剛性も適値が選定されました。軸ダンパは両効きとして減衰力を大きくし,ヨーダンパはピストンの遊びをなくすようにしました。輪軸の質量不平衡は5kg・cm以下に規制されました。さらに,台車枠端ばりの省略,台車枠への高張力鋼板の使用,探傷作業性を考慮したφ60mmストレート中ぐり軸,φ860mm車輪,アルミ合金製軸箱・歯車箱,ブレーキキャリパなど,これまでに開発されてきた軽量化の工夫が随所に盛り込まれました(図3)。DT9023E/F台車は,台上回転試験,100系走行試験・営業耐久走行試験が実施され,乗り心地の改善とともに部品の耐久性が確認され,軽量ボルスタレス台車の実用化の目途が立ち,東海旅客鉄道株式会社300系TDT203台車の設計に反映されました。DT9023E/F台車は,100系に比べ台車質量,ばね下質量ともに約2割の低減,300系TDT203台車では誘導電動機の適用なども含めて約3割の低減(鉄道車両のダイナミクス-最新の台車テクノロジー-より概算)が図られ,最高速度270km/hでの「のぞみ」営業運転に貢献しました。300系以降,400系,500系をはじめとして新幹線電車用台車はボルスタレス方式が主流となり,現在に至っています。

ボルスタレスとは,まくらはりのない構造を表す言葉ですが,こと新幹線電車用ボルスタレス台車については,まくらはりをなくしただけではなく,部品の小型軽量化,高速化に向けた性能向上といった様々な開発成果を盛り込むことで実現した新幹線開業以来のフルモデルチェンジ台車を表す表現といってもよいのではないかと思います。

参考文献

岡本勲ほか:新幹線電車用ボルスタレス台車(DT9023E/F)の開発-高速走行性能および乗心地の向上をめざして-,鉄道総研報告,Vol.7,No.3,9.9~18,1993.3

車両構造技術研究部長 石毛 真

【研究&開発】新しい輪重横圧連続測定システムの開発

1 はじめに

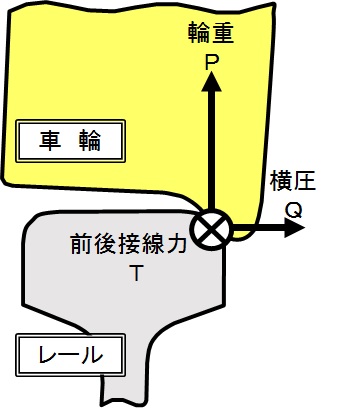

走行する鉄道車両の車輪とレールの間には絶えず様々な力が作用しています。脱線などに対する車両の安全性すなわち走行安全性を考える際には,それらの力を,力が作用する方向別に分けて考え,鉛直方向の力を輪重(P),まくらぎ方向の力を横圧(Q),レール方向の力を前後接線力(T),と呼んでいます(図1)。常時はこれらの力がバランスを取りながら安全に走行しています。しかし,何らかの理由で,そのバランスが崩れると,脱線や軌道破壊が生じる恐れがあります。このため,走行中の車輪とレールの間に作用する力,中でも安全性と密接な関係にある輪重と横圧がどのような状態にあるかを把握することは,車両が安全に走行する上で大変重要であり,これを目的に実施されるのが輪重横圧測定(以下,PQ測定と記す)です。

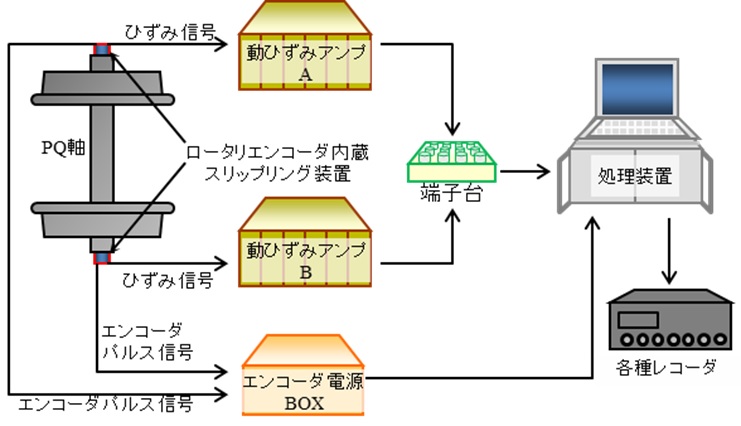

PQ測定には,使用するセンサやセンサの設置場所などの違いにより,いくつかの手法があります。このうち,車輪にひずみゲージを貼付しロードセル化した輪軸すなわちPQ軸をセンサとして用いるPQ測定の手法のひとつに新連続輪重横圧測定法1)(以下,新連続法と記す)があります。新連続法は,今から約30年前に鉄道総研が開発した測定手法です。PQ軸から得られたひずみ信号を演算処理することで,輪重や横圧の連続的な測定を可能としています。他の手法とは異なり,輪重や横圧を連続的に精度良く測定できることから,国内外を問わず多くのPQ測定の場で活用されています。この連続的な測定は,専用の測定システムを構成する2つの核技術すなわち処理装置とロータリエンコーダ内蔵スリップリング装置(以下,スリップリング装置と記す)により実現しています(図2)。このうち,処理装置は輪重や横圧を連続化する処理を行なう一種の演算装置で,スリップリング装置は連続化演算に必要な車輪回転角を検知するロータリエンコーダを内蔵したデータ伝送装置です。

この2つの技術は,現在,大きな問題に直面しています。それは,開発からの経年によるハードウエアの老朽化,陳腐化です。一部の交換部品にいたっては,既に手配が困難な状況となっています。このままでは,新連続法によるPQ測定が安定して実施出来ない恐れが出てきました。そこで,新しい処理装置とスリップリング装置を開発しましたので,各装置の概要をご紹介します。

2 新しい処理装置の開発

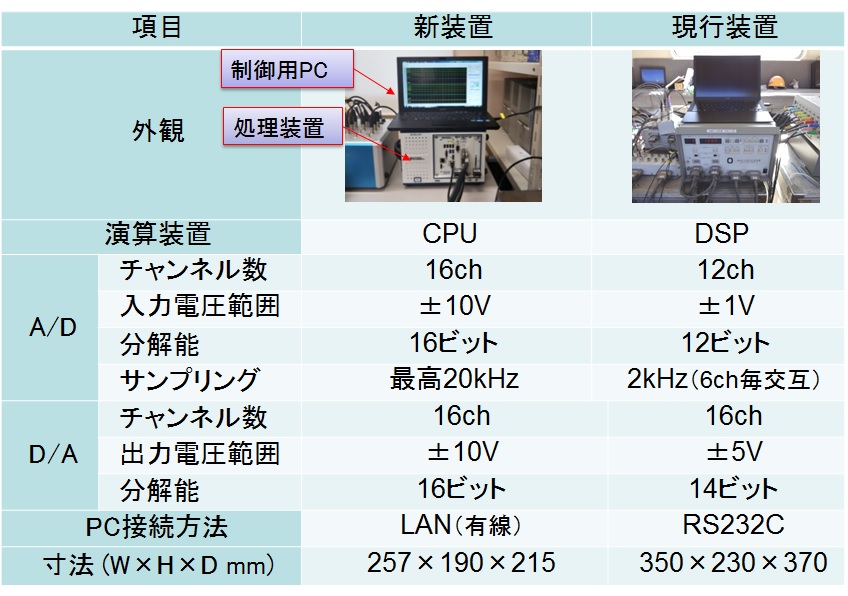

新しい処理装置は,現行装置より高い性能を有することはもとより,現行装置が有するコスト面での課題を克服できること,などを構成要件として開発を進めました。その結果,現行装置をもとに専用機として開発するのではなく,市販の汎用機を用いて開発することとしました。この方法では,処理プログラムの移植作業などいくつかの課題がありますが,機能別にモジュール化された市販機器を用いることができるため機器更新が容易で,部分的な改修で最新の技術を利用することが可能となります。また,専用機ではないため装置の開発や更新にかかるコストを抑制することができます。使用する機器類については,長期的な運用を想定しサポート体制が充実していること,プログラム開発や管理が容易であること,などを考慮し,ハードウエアについてはNational Instruments社製の機器を,ソフトウエアの開発環境については同社製のLabVIEWを,それぞれ採用しました。図3に新しい処理装置の外観を,表1に現行装置との仕様の比較を示します。新しい処理装置の特長としては,まず,コスト削減と機器構成をシンプルなものとするため,DSP(デジタル信号処理装置) を用いずに全ての処理をCPUで行なうようにしました。また,高密度での精度良い測定を可能とするため測定時のサンプリングレートは最大20kHzまで設定できるようにしました。さらに,処理装置本体とホストPC間で高速データ通信を可能とするため,ホストPCとの接続方法をLAN接続としました。そして,運用途中での改修および機能追加に柔軟に対応できるよう,機能別にプログラムをモジュール化したソフトウエアを構成しました。

3 新しいスリップリング装置の開発

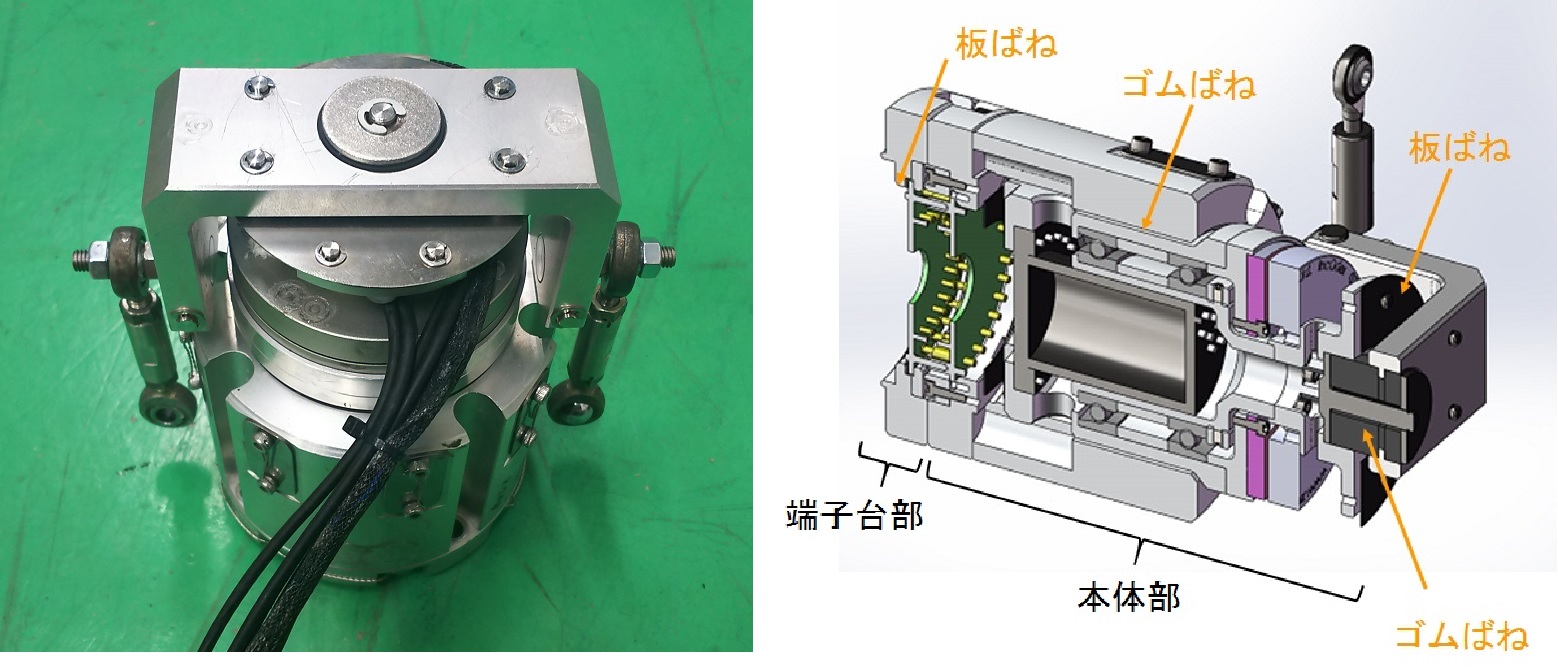

新しいスリップリング装置は,構成部品の更新と併せ,現行装置が有する運用時の作業性に関する課題を克服できること,高い耐振動性能を確保できること,を構成要件として開発を進めました。その結果,現場での作業時間の短縮を実現するため,本体部と端子台部から成る分割構造を採用しました(図4)。PQ軸からの信号配線の作業は,端子台部に対してはんだ付けにより行います。端子台部は軸受の前蓋程度の大きさであるため,最も時間を要する信号配線のはんだ付け作業および配線処理作業を, PQ軸単体の状態で事前に現場以外の場所で行うことを可能としています。これにより,現場での装置取り付けにかかる作業時間を大幅に短縮することができます。また,高い耐振動性能を確保するため,現行のスリップリング装置と同程度の緩衝機構を設けるとともに,装置組み立てに使用する締結部品のうち緩みの危険性がある小径のねじ部品に代わりEリング等を使用しています。なお,供給が困難となっているロータリエンコーダは,今後も継続し手配が可能なものに更新しました。

4 現車での機能確認試験

開発に際し,現車環境下,実用速度域における各装置の機能を確認するため,在来線の営業線上において最高速度約110km/h,累積走行距離約700kmの走行試験を実施しました。その結果,各装置とも所期の設計のとおり正常に機能すること,試験後においても構造上の問題が生じていないこと,を確認しました。

新連続法によるPQ測定が今後も安定して行えるよう,各装置の1日も早い実用化に向けた取り組みを行なっていきます。

参考文献

1) 石田弘明,植木健司,他:輪重,横圧,脱線係数連続測定装置の開発,鉄道総研報告,Vol.7,No.8,pp25-32,1993.8

鉄道力学研究部 車両力学 主任研究員 鈴木 貢

【研究&開発】クロスシート着座乗客の車両衝突時安全性評価

1 はじめに

鉄道事故を防ぐためにさまざまな対策が実施されていますが,踏切事故や自然災害など,鉄道事業者だけでは防ぎきれない場面もあります。このことから,事故が発生した際にも乗客の被害を抑えるという観点で対策を講じておくことは,安全性を高めることにつながります。

衝突などの事故を想定し,被害を抑えることを目的とした研究は「衝突安全」とよばれており,自動車業界で始まりましたが,現在は鉄道や航空などの他交通機関でも行われています。

列車の衝突自体を1次衝突とよび,1次衝突により車内に発生した衝撃で,乗客が車内設備や他の乗客に衝突することを2次衝突とよんでいます。1次衝突に対しては,車体構造を対象として,車体の剛性を高める,車体に発生する衝撃を緩衝させるといった対策をとり,2次衝突に対しては,車内設備を対象として,内装品の設計により乗客の傷害を抑える対策をとります。

2次衝突対策を考えるためには,事故時に車内に発生した衝撃で,乗客がどのように投げ出され,何に衝突し,身体のどの部位に,どの程度の傷害を負うのかといった被害状況の把握が必須となります。

乗客の被害状況を推定する方法として,スレッド試験による方法やコンピュータ上でスレッド試験を行う数値解析による方法などがあります。ここで,スレッド試験とは図1に示すように台車(スレッドとよばれます)上に,乗客を模したダミー人形と車内設備を設置し,台車自体に事故時の衝撃加速度を与えることで,乗客の挙動,傷害発生部位や程度を推定する方法です。

ここでは2次衝突に焦点を当て,クロスシートに着座している乗客に対する,欧米の安全性評価方法と,鉄道総研で行っている2次衝突対策に向けた研究をご紹介します。

2 欧米の乗客安全性評価

欧米には自動車業界で開発されたスレッド試験を活用した,鉄道ならではの評価方法があります。スレッドに入力する「衝撃加速度の波形条件」,乗客の2次衝突による傷害発生リスクを抑えることを目的とした「傷害指標・基準値」,車内設備の変形で乗客が内装品に挟まれるのを防ぐことを目的とした「車内設備の変形量」などが示されています。

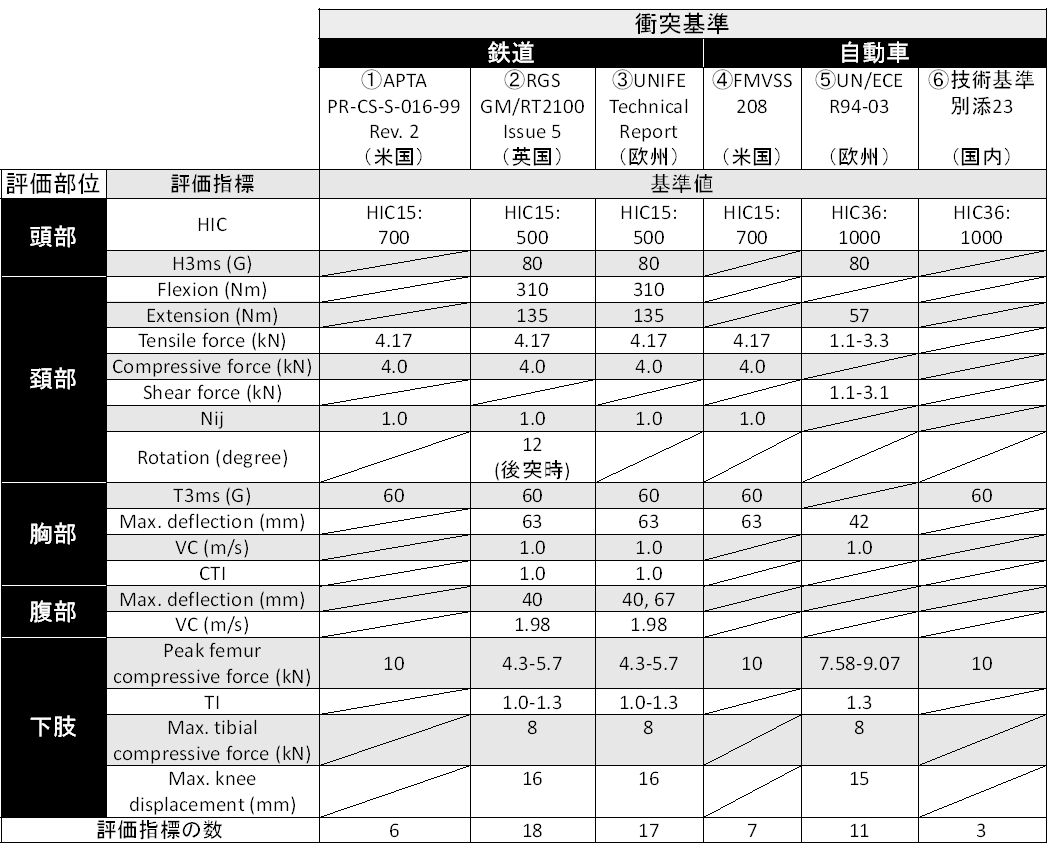

表1に欧米の鉄道1)- 3)と,欧米・国内の自動車の衝突基準の「傷害指標・基準値」を示しました。欧米の鉄道(表1①から③)を比較すると,評価指標が必ずしも同一ではなく,同指標を用いていても基準値が異なる場合があります。一方,②RGSと③UNIFEは,ほぼ同じ指標・基準値を用いています。鉄道(表1①から③)と自動車(表1④から⑥)を比較すると,鉄道は自動車を参考としていることから,米国(①と④)はほぼ同じ指標・基準値を用いています。一方で,欧州(②③と⑤)は,評価指標の数は自動車より多く,基準値が厳しい指標もあります。たとえば,頭部のHIC(以後,頭部傷害値)と下肢のPeak femur compressive force(以後,大腿部傷害値)の基準値は自動車の半分程度です。

UNIFEでは表1の他にも「車内設備の変形量」が示されており,ダミーが前席に衝突してシートが変形した場合でも,前席乗客が挟まらない程度の空間を確保することが求められています。後方への衝突も同様に後席乗客のための空間が示されており,本評価には傷害評価に用いるダミー(約78kg)より大柄なダミー(約101kg)が用いられます。

以上のように,安全性の評価方法は国や地域によって異なっており,各国の事情に合わせて決められています。

3 解析による乗客の安全性評価

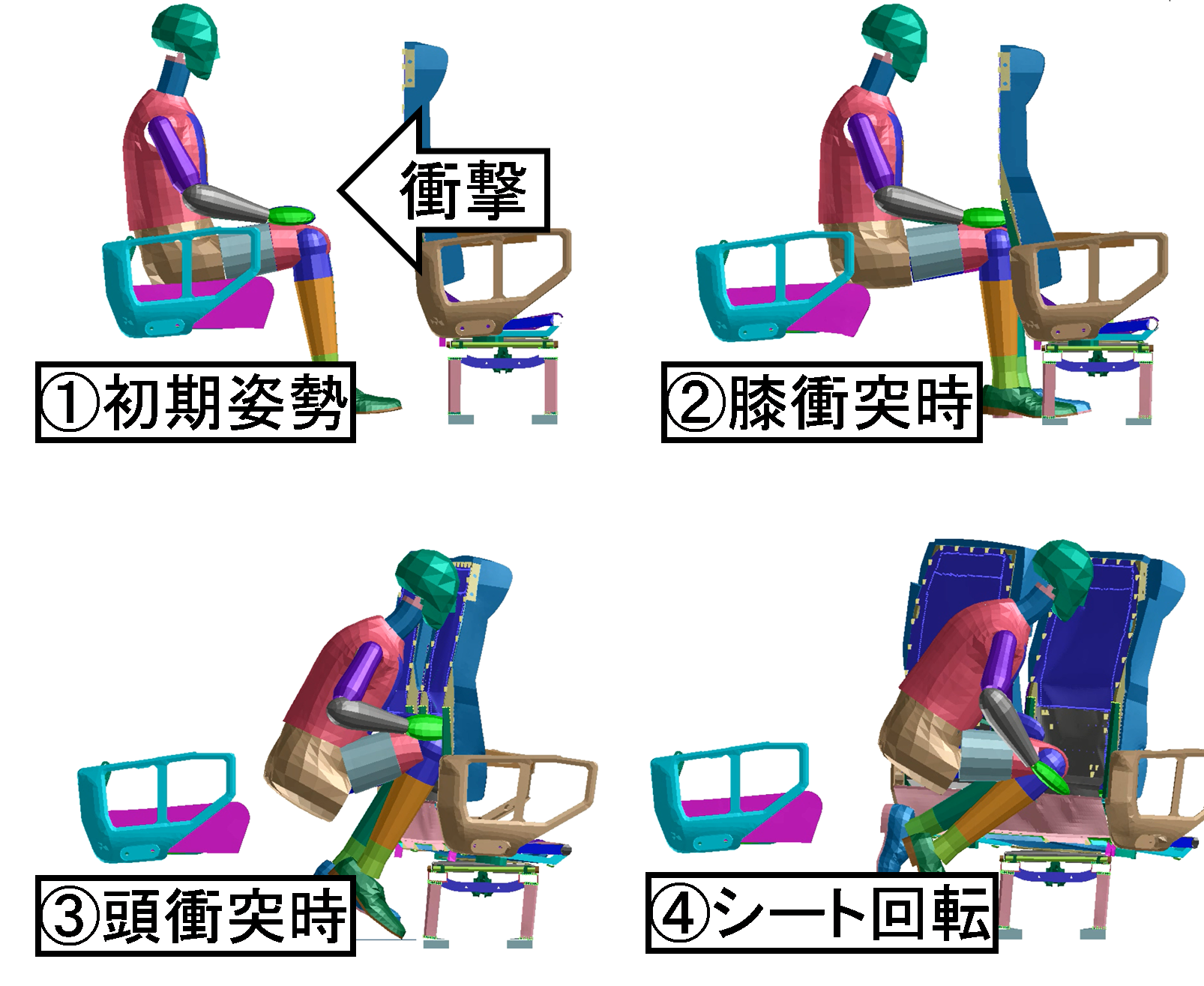

鉄道総研では,コンピュータ上でスレッド試験を模擬した解析を行いました。図2に示すように,国内における標準的な在来線特急車用のシートをモデル化し,ダミーモデル1体を列車進行方向右側に着座(図2の①)させて,事故を模擬した衝撃を入力しました。

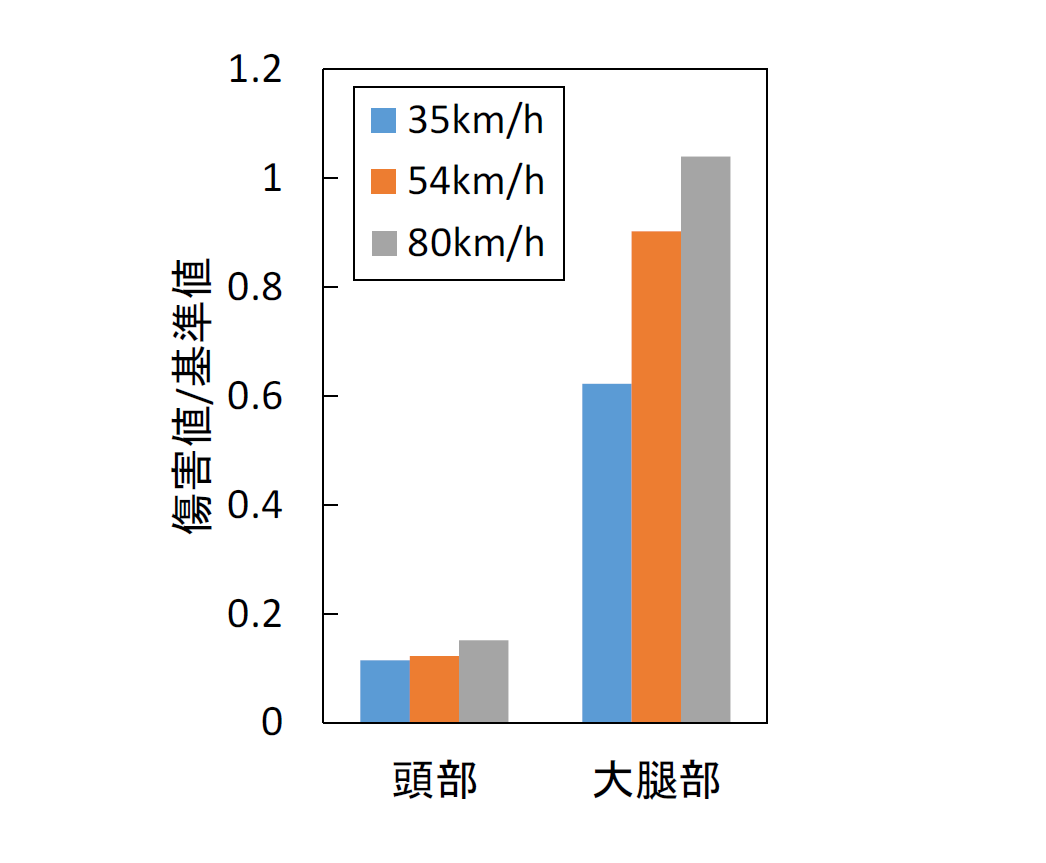

踏切で22tの大型ダンプ側面に35km/h,54km/h,80km/hの速度で衝突する事故を想定した衝撃加速度を入力条件とし, ダミーモデルの着座位置・方向を条件として計57条件のケーススタディを実施しました。傷害指標・基準値は表1の⑥に示す国内自動車の頭部傷害値と大腿部傷害値を用いました。大腿部傷害値は,左右の大腿部に働く荷重の最大値です。

解析から得られたダミーモデルとシートモデルの挙動を図2に示します。衝撃入力後に,前席背面に膝が衝突(図2の②)した後に,頭部が衝突(図2の③)する挙動がみられました。また,シートモデルについてはダミーモデルの衝突後に前席が大きく回転(図2の④)する挙動が条件によってはみられ,前席乗客の空間が狭くなる可能性が示唆されました。

頭部と大腿部の傷害値を各基準値で割って,列車衝突速度ごとに平均して比較しました(図3(a))。列車衝突速度が高くなると傷害値は大きくなりその傾向は大腿部で顕著であること,頭部傷害値は大腿部傷害値に比べて相対的に小さく,基準値に対しても非常に小さいことがわかりました。

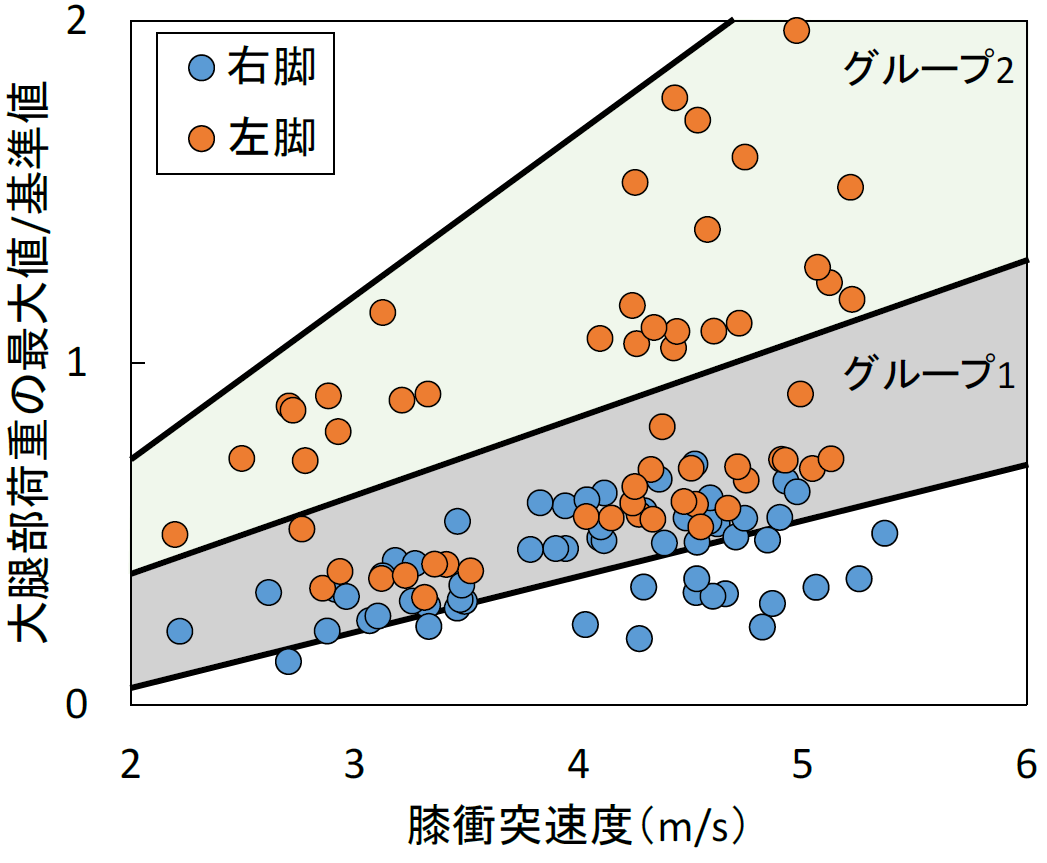

大腿部傷害値が大きくなった理由を考察するため,膝が2次衝突した際の速度に対する左右の大腿部荷重の最大値を比較しました(図3(b))。左脚の方が右脚より大腿部荷重が大きいこと,膝の2次衝突速度が同じでも左脚では特にばらつきが大きいことがわかりました。そこで左膝が,強度の低い前席背面箇所に衝突した条件の結果をグループ1,強度の高い前席背面の骨組箇所に衝突した条件の結果をグループ2として分類したところ,グループ2が明らかに大きいことがわかりました。以上のことから,左膝が衝突した箇所の強度が大腿部の傷害発生リスクに大きな影響を与えていることがわかりました。

4 おわりに

解析結果から,シート設計の際,傷害発生リスクを抑えるために,膝の衝突が推測された付近に硬い部材を配置しない,衝撃を緩和させる構造を付加するなどの対策と,前席乗客の空間を確保するために2次衝突による衝撃でシートが回転しない設計とする対策が考えられます。ただし,回転しないことで2次衝突時の反力が大きくなり,傷害発生リスクが高まる可能性もあることから設計には工夫が必要であると考えています。鉄道総研では,クロスシート着座乗客を対象とした研究を引き続き進めていきます。

参考文献

1) The American Public Transportation Association, Standard for passenger seats in passenger rail cars,APTA PR-CS-S-016-99, Rev. 2,pp.9.19–9.28,2010

2) Railway Safety and Standards Board, Requirements for rail vehicle structures,Railway group standard GM/RT2100 issue 5,pp.24–34, 2012

3) UNIFE, Technical report for interior passive safety in railway vehicles,UNIFE REF: 001,pp.31–43,2014

人間科学研究部 人間工学 主任研究員 中井 一馬

【解説】電車の制御方式(上)

1 はじめに

電車は,電気をモーターに流して加速・減速する鉄道車両です。鉄道の発展のなかで,さまざまな電車の制御方式が登場してきました。我が国では,直流モーターや抵抗器と,両者の組み合わせを変えるための機械的スイッチにより構成された主回路の電車が,20 世紀後半まで広く使用されてきました。半導体技術の進展により,1980 年代からは交流モーターとVVVF インバーター装置により構成された主回路の電車が登場し,現在では広く一般的に普及しています。ここでは,電車の制御方式に関する歴史と今後の展望について紹介します。

2 主回路とは

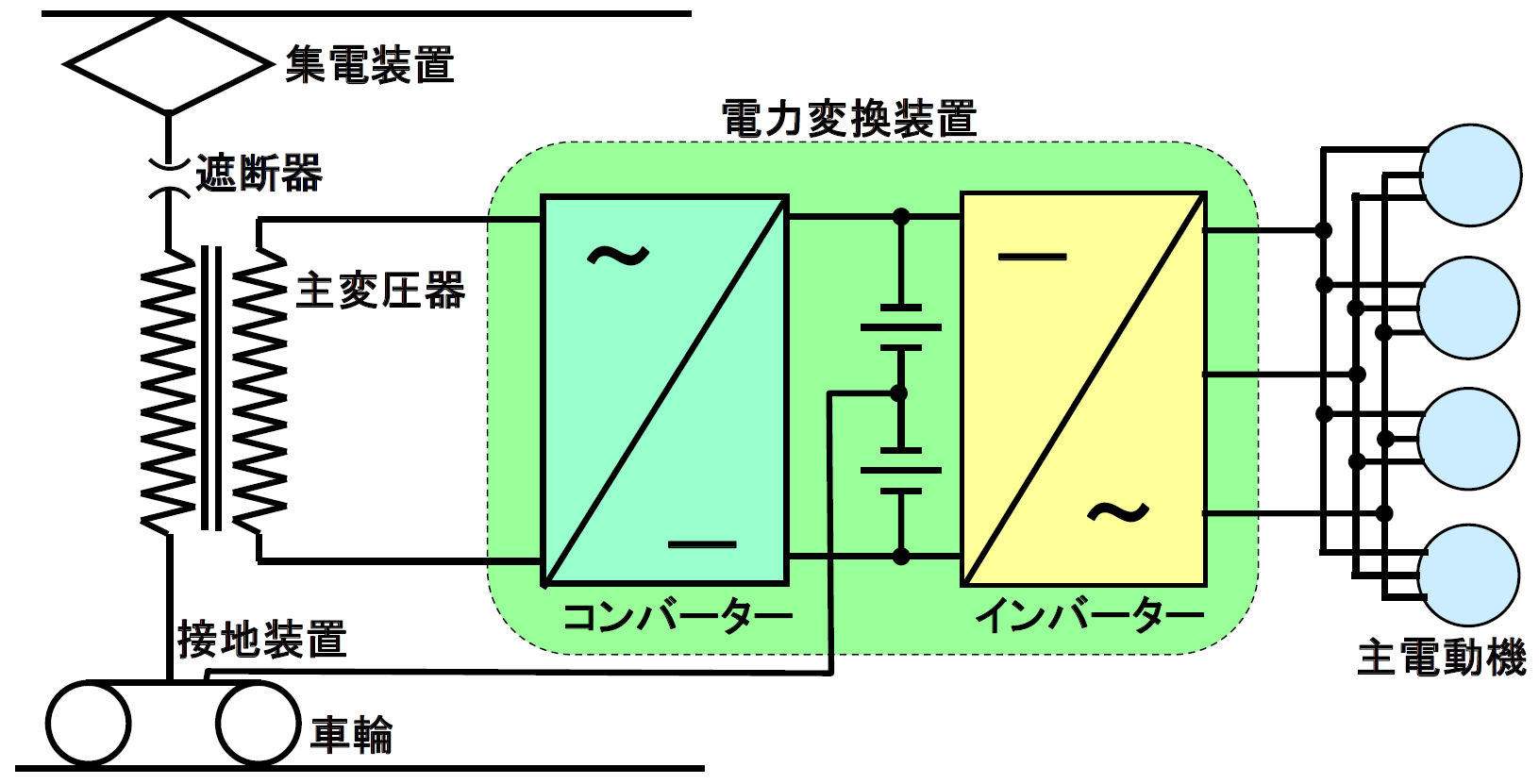

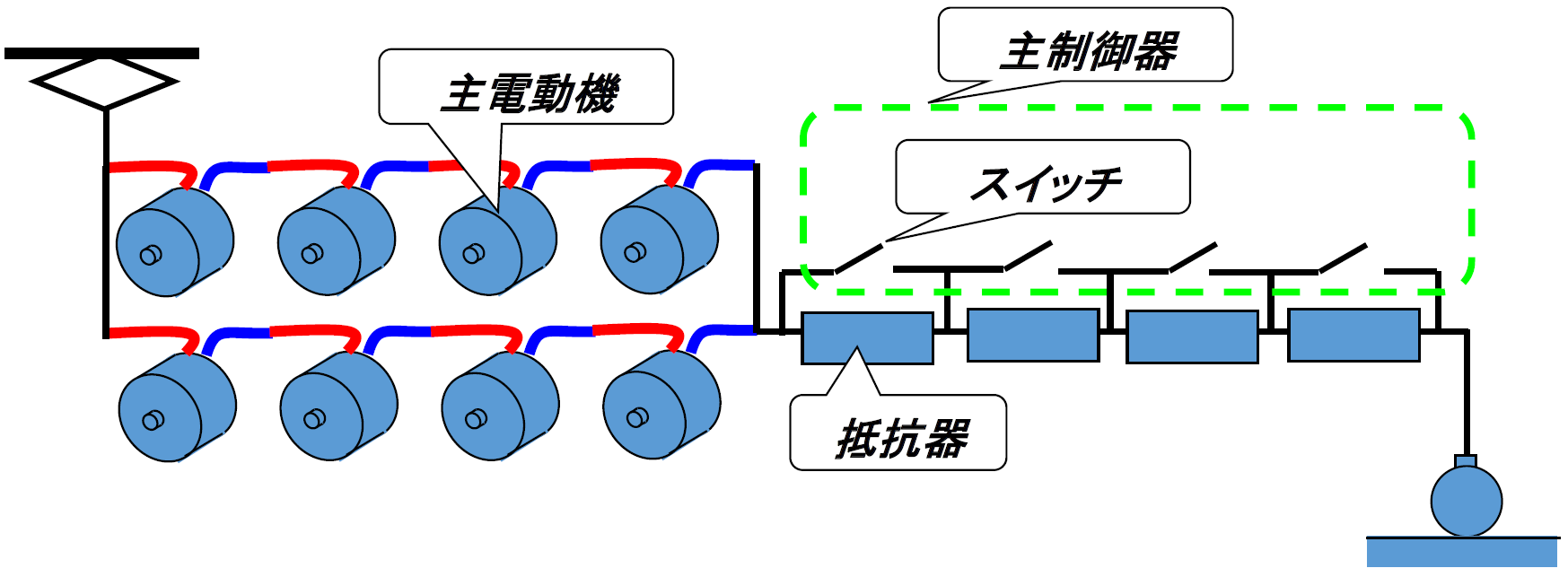

電車を加速・減速させるための走行用モーター(主電動機)は,電車に欠かせません。また,電車がA駅から出発してB駅に停車するためには,主電動機の回転速度を連続的に変化(可変速制御)する必要があります。電車の主電動機を可変速制御するために必要となる,高い電圧の電気が流れる電気回路を「主回路」と呼びます(図1)。主回路は,外部から電気を取りこむための集電装置,主電動機の電圧や電流などを調整するためのスイッチ類を備えた電力変換装置,電車の走行に不可欠な主電動機,レールに電気を流すための接地装置により構成されています。電車の制御方式の歴史は,電力変換装置の歴史でもあります。電車の種類や外部から受け取る電気の種類(直流,交流)によって,主回路を構成する電気機器は変化します。ここでは,それらの代表的なものを例に,電気機器の構成や機能について紹介します。

3 直流モーターの可変速制御

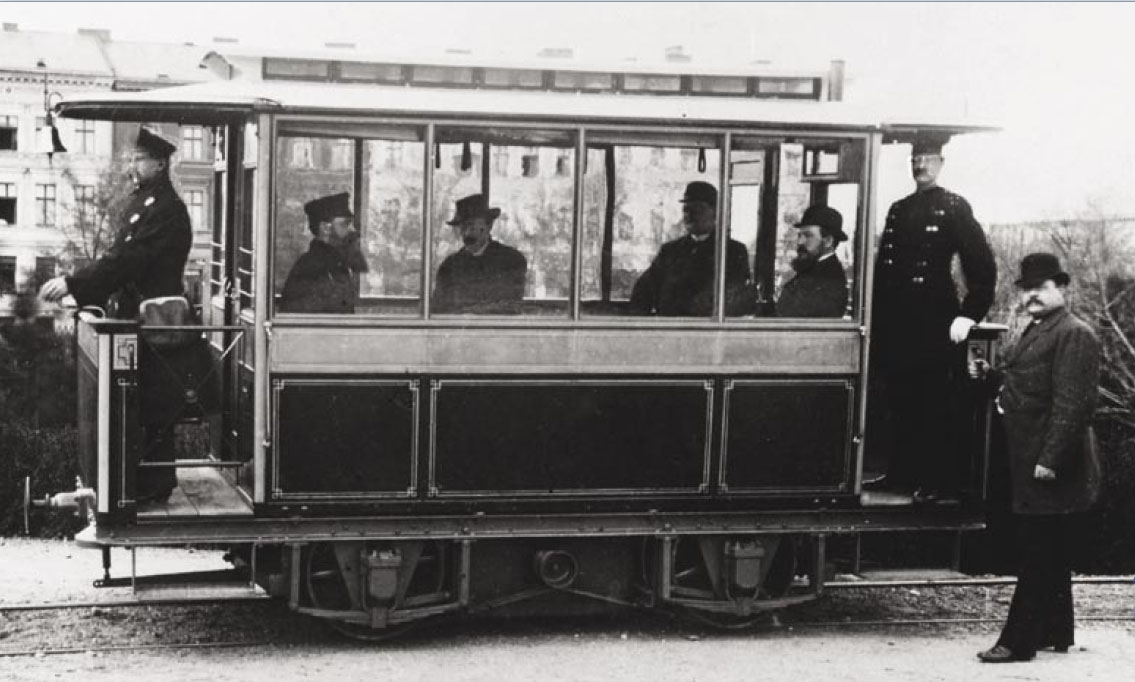

世界初の電車の営業運転は,1881年のドイツのベルリン市電(ジーメンス電車)であったといわれています(図2)。日本初の電車の営業運転は,1895年(明治28年)の京都電気鉄道です。路面電車を中心に電車の運行がはじまり,はじめて鉄道路線(路面電車は軌道)で電車が使用されたのは,1904年(明治37年)の甲武鉄道(今の中央線の前身)飯田町~中野間でした。

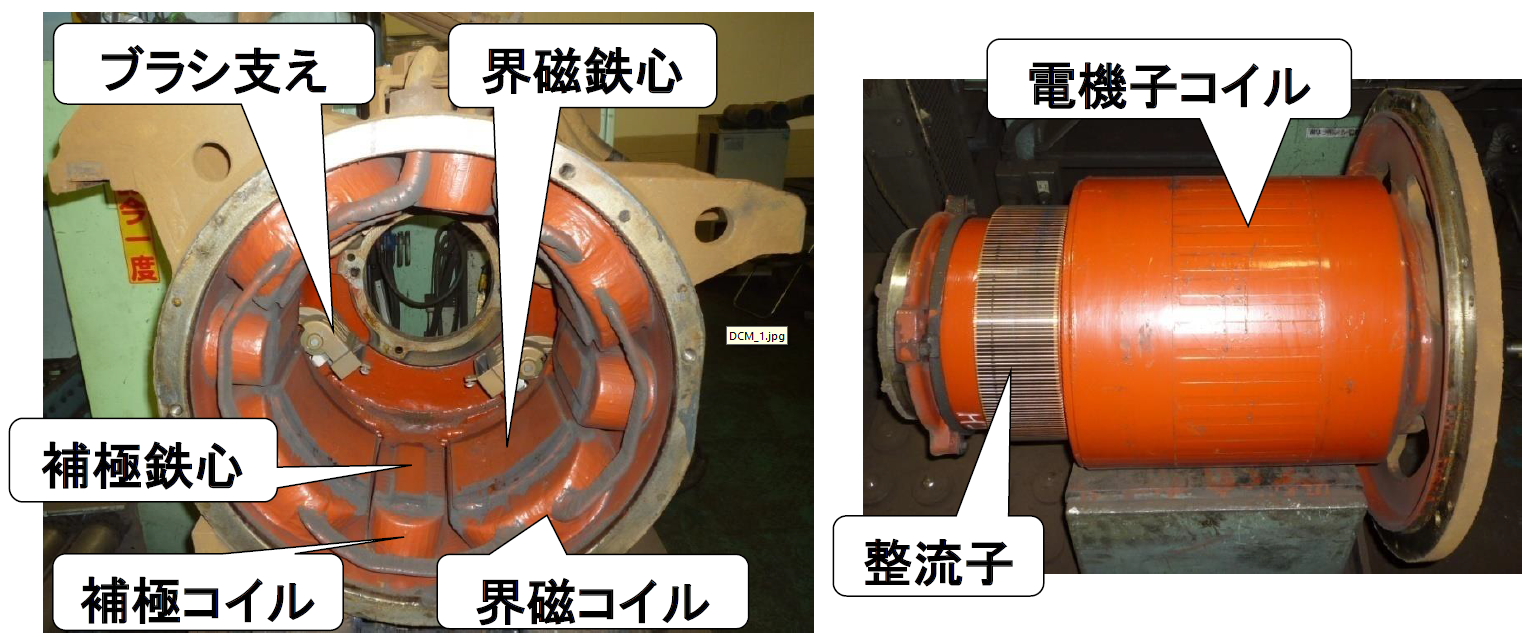

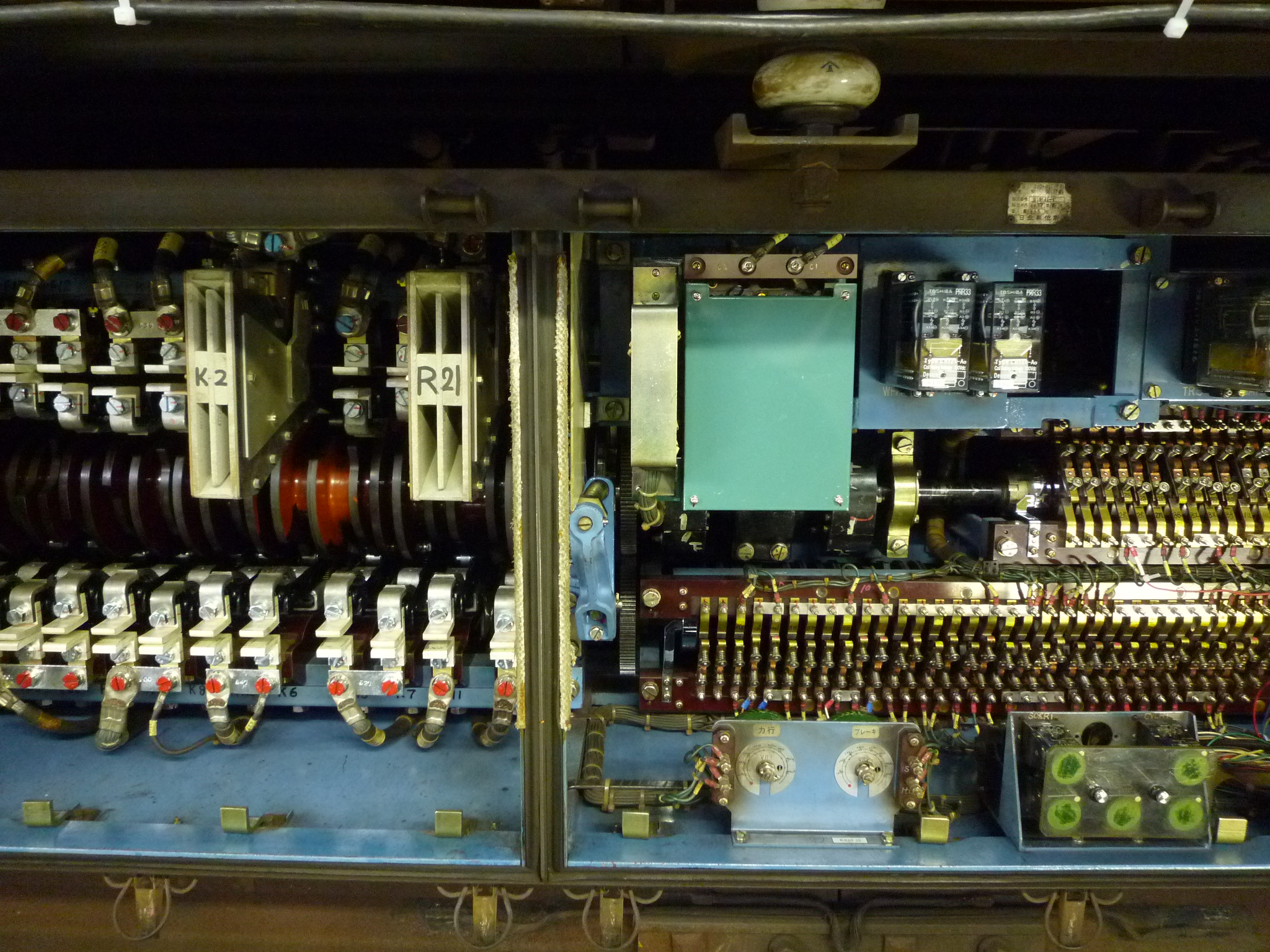

日本国内では,主電動機として直流モーターが長い間使用されてきました。この理由の1つは,モーターに流れる電流を調整(制御)することで,可変速運転を実現できるためです。直流モーターは,電流によって磁界を作る「界磁部(固定子)」と,磁界中にある金属(導体)に電流を流すことで力を受けて回転する「電機子(回転子)」で構成されます(図3)。電車の直流モーターが発生する力,つまり電車が必要とする加速度・減速度を得るためには,電流を調整する機能が必要です。これを実現するために,カムで動作するスイッチ類で構成された「主制御器」と呼ばれる装置と抵抗器を用いて,電車の速度や必要な加速度・減速度に応じてスイッチを開閉することで電流を調整する「抵抗制御」が普及しました(図4,図5)。抵抗制御は,電車の制御方式として長い間使われてきましたが,抵抗器での電力損失やスイッチの荒損などが課題でした。

4 半導体技術の進歩と電車への適用

半導体とは,オンとオフを切り換えることができる電気的なスイッチとして動作するもので,最も基本的なものがダイオードです。ダイオードは,加えられる電圧の向きによってオンとオフが切り換わります。交流を直流に変換する水銀整流器に代わる小型・軽量なシリコン整流器にダイオードが使用され,交流電車を実現するうえで大きな役割を果たしました。その後,オンさせる時期を制御可能なサイリスターが出現し,1960年代頃からMG(電動発電機)に代わるSIV(静止形インバーター)や,さまざまな種類のチョッパ制御へ適用されました。

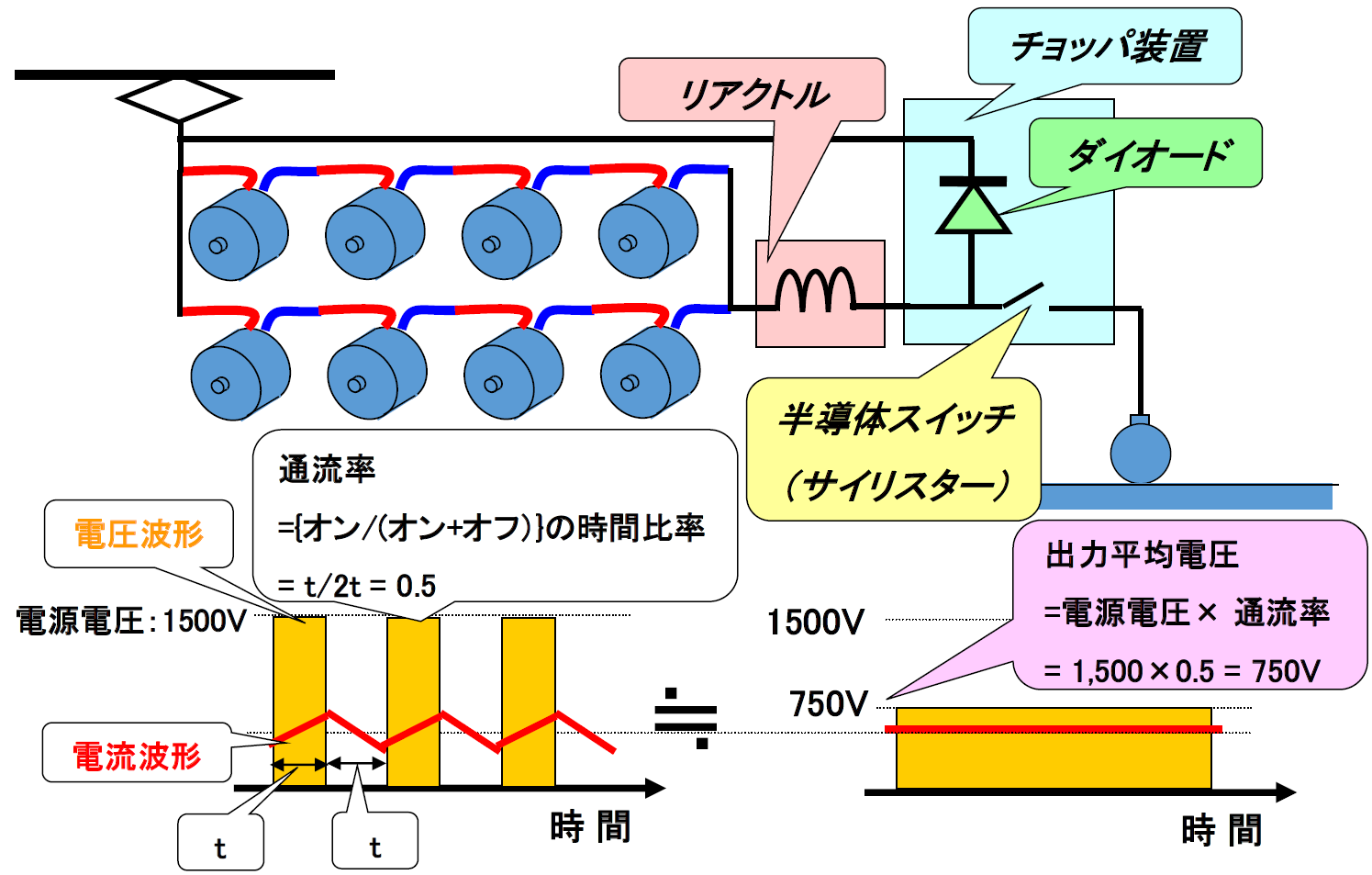

チョッパ制御とは,抵抗とスイッチの開閉で実現していたモーター電圧の制御を,半導体のオン時間とオフ時間の長さを制御することで実現するものです(図6)。オン時間とオフ時間の和に対する,オン時間の割り合いを通流率と呼び,図6の例では0.5となります。出力平均電圧は,電源電圧と通流率の積で求めることができ,図6の例では750ボルトになります。

オイルショックによる省エネ化の推進を背景に,半導体技術によって機械的なスイッチを電気的スイッチへ置き換えた,チョッパ制御などの新しい主回路方式の検討・実用化が進みました。この結果,回生ブレーキの利用も拡大しました。

5 インバーター装置の出現

サイリスターはオンさせる時期は制御することができましたが,オフする時期を制御するためには逆方向に電圧を加える必要がありました。このための回路が不可欠で構成が複雑となることから,直流電源に接続されたサイリスターの使用は用途が限られていました。

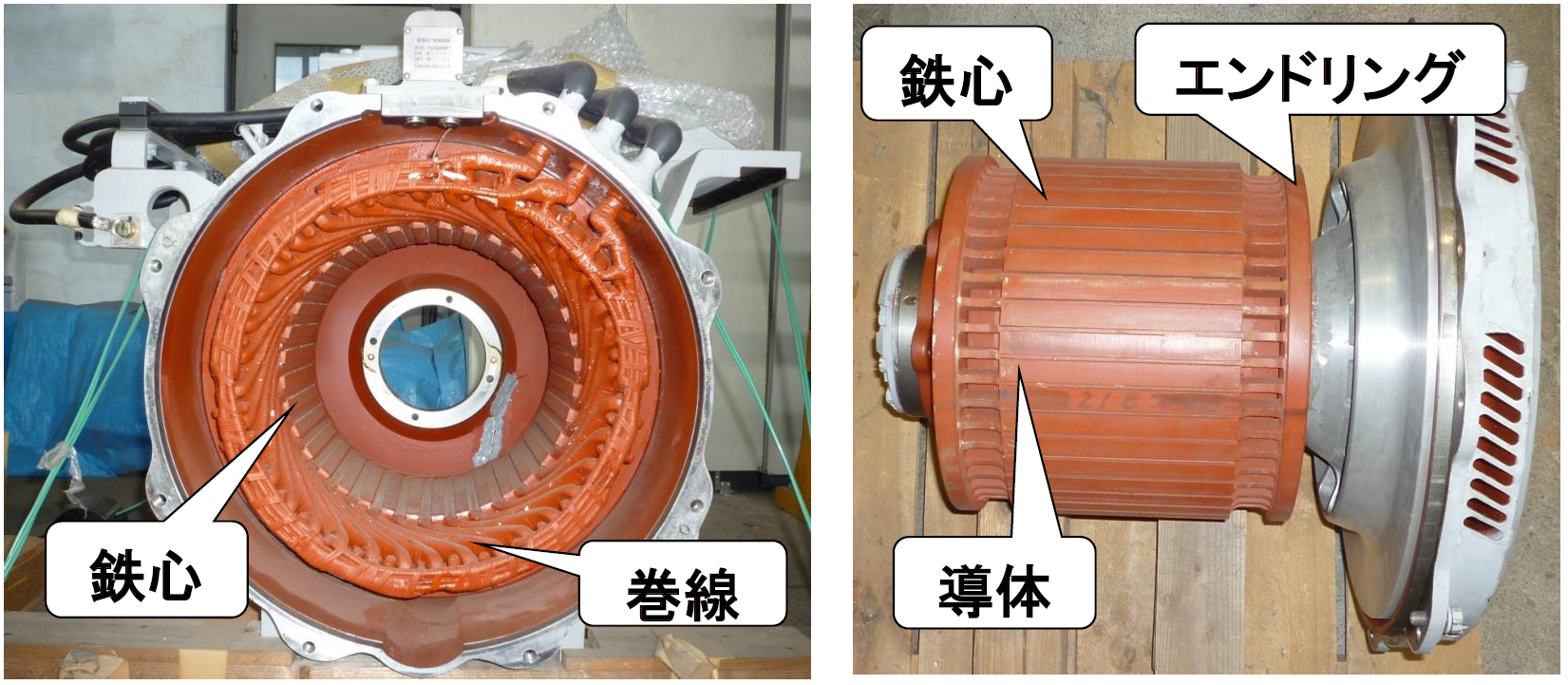

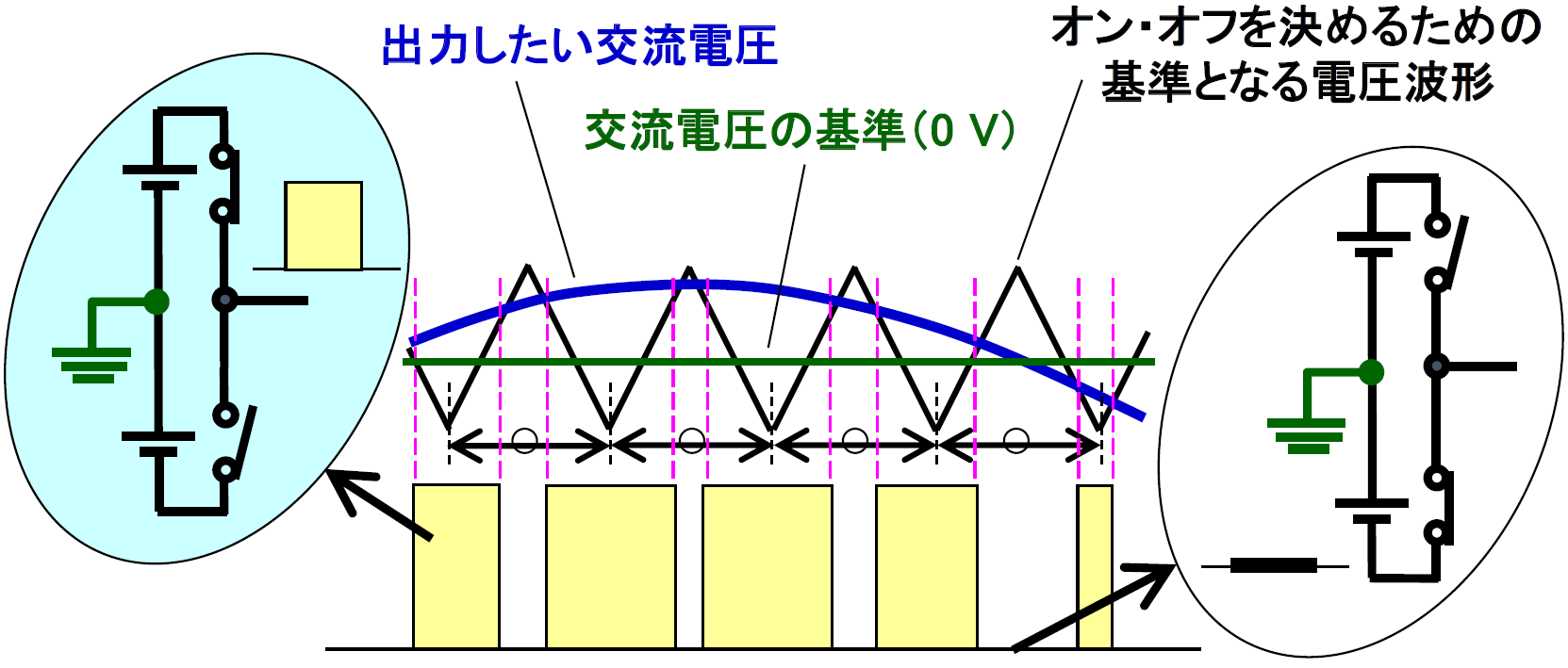

半導体技術の進歩により,複雑な回路がなくともオフする時期も制御できるGTOサイリスターが登場したことで用途が大きく拡大しました。GTOとは,「Gate Turn Off」の頭文字であり,ゲート端子に逆電流を流すことで,サイリスターに加える電圧の向きを逆方向とすることなく,サイリスターをオフさせる時期を制御できます。GTOサイリスターが出現したことで, VVVFインバーター装置と交流誘導モーター(図7)を組み合わせた,インバーター制御が広く普及しました。VVVFとは「Variable Voltage Variable Frequency:可変電圧可変周波数」の頭文字であり,インバーター装置が出力する交流の特長を端的に表現しています。インバーター装置は,電気的なスイッチである半導体のオンとオフを高速に切換えることで直流を交流に変換しており,出力される交流電圧の制御にはPWM方式が広く使用されています。PWMとは,「Pulse Width Modulation:パルス幅変調」の頭文字で,半導体がオンしている割合(パルス幅)で電圧を制御する方法です(図8)。このように,半導体のオンとオフの時間割合や,1秒間に+と-が切り替わる回数(周波数)を調整することで,交流モーターへ出力する交流電圧の大きさと周波数を制御しています。(つづく)

注)本稿は「RRR Vol.74 4 月号」(2017.4 発行)より「鉄道技術来し方行く末」の内容を一部編集したものです。

車両制御技術研究部 動力システム 副主任研究員 古谷 勇真