車両ニュースレター

2020年1月号

[クローズアップ]WCRR2019 を開催して

第12回世界鉄道研究会議(WCRR2019)を2019年10月28日から11月1日にかけて東京国際フォーラムをメイン会場として開催しました。WCRRは鉄道に関する研究の価値の向上,技術情報の共有,国際協力の推進を目的としています。第1回を1994年にパリで開催し,以降,北米,ヨーロッパ,アジアオセアニアの各都市で開催してきており,日本で開催するのは1999年以来2回目です。

今回の会議テーマは「カスタマーエクスペリエンスを高めるための鉄道研究」です。カスタマーエクスペリエンスとは,お客様が鉄道を利用することで得られる良質な経験を示します。その向上のための取り組みとして各国の鉄道事業者,鉄道産業界,研究機関それぞれの組織の幹部によるパネルディスカッション,世界的に関心の高い自律運転やデジタル技術による予防保全などの分野の有識者を座長とするオーガナイズドセッション,サービス向上,持続可能性,安全・防災,車両,地上設備,境界領域などの分野の一般発表セッションを設定し,鉄道が抱える課題と取り組み,今後鉄道が進むべき方向などについて,活発な議論がなされました。

今回のWCRR2019には37か国から993人(海外から424人)の参加者,353件(海外から240件)の論文発表があり,国際会議として十分な規模で開催できました。また,論文発表に加え多数のブース展示も行われ,最新の世界の鉄道研究に触れる場を提供できたと思います。同時に日本からの多数の論文発表やブース展示,テクニカルビジットの提供などにより,日本の鉄道技術の高さも十分にPRできました。

車両の分野では,車体や台車の設計や,ブレーキ,パンタグラフ,バッテリーなどの車両部品に関するもの,バッテリーハイブリッド車両や燃料電池車両などの省エネルギーや低炭素化を目指した車両の開発,車両とレール間の摩擦緩和や空転・滑走に関する研究,車両から排出される粒子物質,車両の騒音や振動など環境に関連した発表など非常に広範な技術分野の発表が行われました。特に車両あるいは車両部品のモニタリングや状態監視に関する発表が多数を占め,センシングや通信技術に関するものから,取得したデータをAIや画像処理などを用い分析する手法などの多数の発表が行われました。

WCRR2019の開催準備は東京開催が決まった2016年から始めました。会議の企画運営に関しては,主催組織である鉄道総研が原案を作成し,世界7組織のメンバーで構成する実行委員会での議論を経て組織委員会で最終決定する手順で進めました。会議テーマやプログラムに関しては激しい議論となることもありましたが,どうにか一つにまとめることができました。一方,国内においては鉄道総研とJR 7社からなるWCRR2019国内委員会を設置して日本の意見を集約するとともに,鉄道総研内にWCRR2019実施本部を設置して会議運営の詳細についての検討を行いました。そして最終的に,国土交通省,経済産業省,東京都,各国大使館,関連する学協会等からのご後援,JR・公民鉄各社,関連メーカー各社などからの展示ブース出展やスポンサーとしてのご協力,テクニカルビジットのご提供などを得て,まさにオールジャパンでの会議を開催することができました。ご協力いただいた各組織の皆様,また,WCRRに参加いただいた皆様に深く感謝いたします。

次回は2022年6月にイギリスのバーミンガムでの開催となります。そのための第1回組織委員会も既に開催しており,次回のWCRRにおいても鉄道研究の価値を高めるための活発な議論がなされ,未来の鉄道の共創の場として有意義な会議が開催されることを期待しています。

専務理事 渡辺 郁夫

【研究&開発】車内騒音の寄与度解析手法

1 はじめに

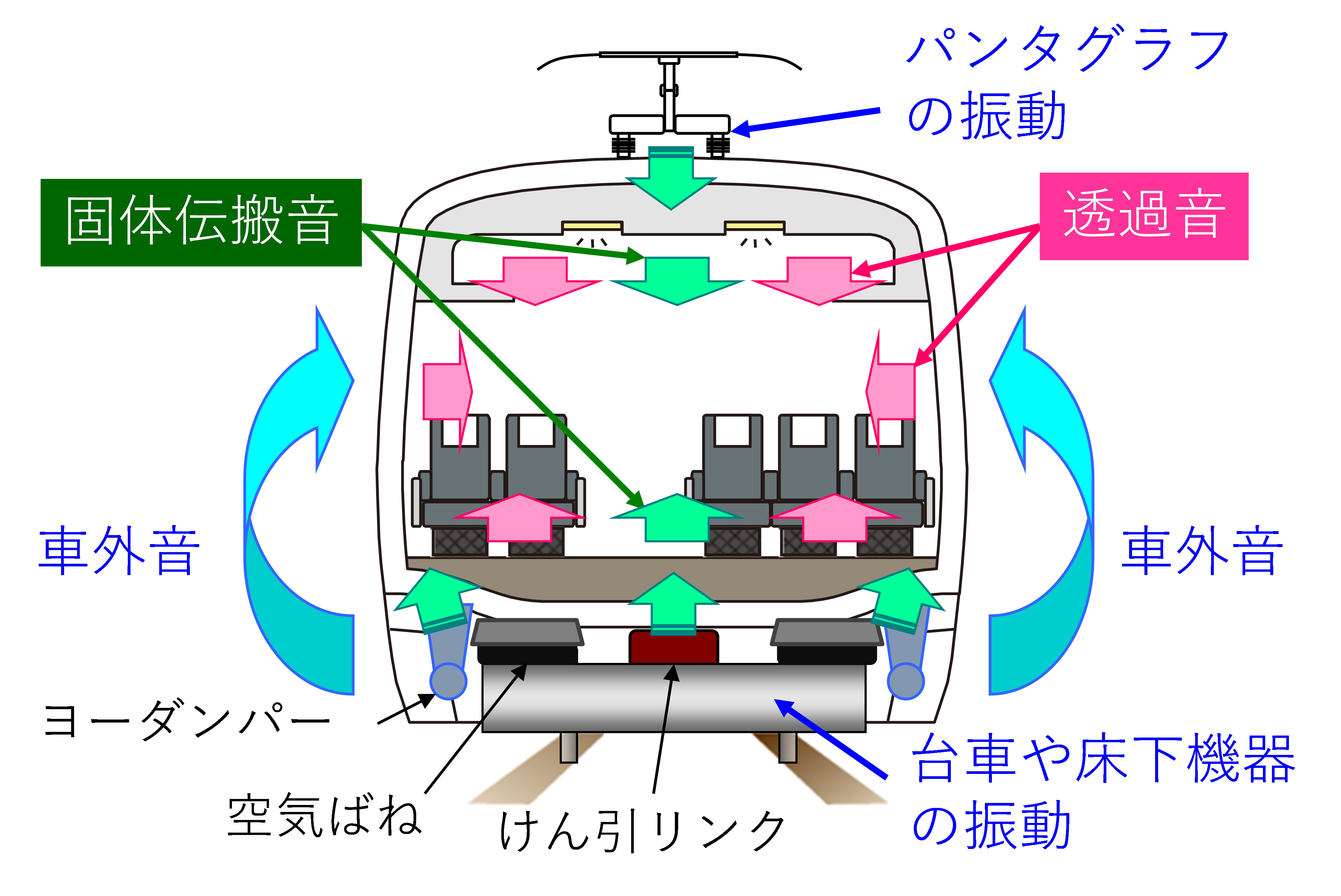

鉄道車両の車内における乗客の快適性を向上させるため,車内騒音をさらに低減することが求められています。鉄道車両の車内騒音は,図1に示すように,台車や車体で発生した騒音や振動が,振動として伝搬(固体伝搬音)もしくは車体構体を透過(透過音)することにより,客室内で音として放射されます。これらの騒音源から車内騒音に至る伝搬経路は複雑であることから,車内騒音の低減対策を効果的に施工するには,まず床板,側パネル,天井パネルなど(以下,まとめて「内装パネル」といいます)の各部位からの放射音が車内騒音評価点(受音点)に対して,どのくらいの寄与があるか(寄与度)を把握することが重要です。

そこで,近年実用化された音響粒子速度センサー(音響粒子とは音を伝える媒質の粒子のことで,通常の場合,空気の粒子です)を用いて,走行状態における内装パネル近傍の音響粒子速度を直接測定し,さらに定置において小型スピーカーから発する音により内装パネルと受音点間における音響系の伝達関数を算出し,それらを組み合わせることで,簡易な手順で車内騒音の寄与度を求める解析手法を考案しました。

2 寄与度解析手法の概要

2.1 基礎理論

鉄道車両の客室内のような壁面で囲われた空間について考えます。この壁面が振動し対象空間内に音を放射している場合,周波数領域では,壁面(音源)からの放射音は,音源表面位置の「音響粒子速度」と,音源と受音点の「伝達関数」の積を音源の表面積の領域で積分することで得られます1)。これにより,受音点における音圧は,以下の手順によって得られます。

①:音源表面の音響粒子速度を測定(本来は走行状態で測定しますが,今回は試験的に定置での加振状態で測定)

②:①の測定点と受音点間の伝達関数を算出(定置状態で測定し算出)

③:①と②の積を音源の表面積の領域において積分

2.2 受音点における音圧の推定

これまで,音源近傍の音響粒子速度を求める際には,音源表面に加速度センサーを取り付け,得られた加速度を積分して速度に変換するなどの方法を用いてきましたが,本手法では,音響粒子速度センサーを用いて音源表面全体にわたって各位置の音響粒子速度を順次,センサーを移動して測定します(2-1節の手順①)。

測定点と受音点の伝達関数は,薄く小さいスピーカーを音源表面の測定点に設置し,音を放射することで音源表面位置から受音点への順方向の伝達関数を取得します(手順②)。

受音点における音圧は,音源表面の音響粒子速度と伝達関数をそれぞれ掛け合わせ,音源表面で積分することにより,複素ベクトルとして求められます(手順③)。

2.3 寄与度の算出

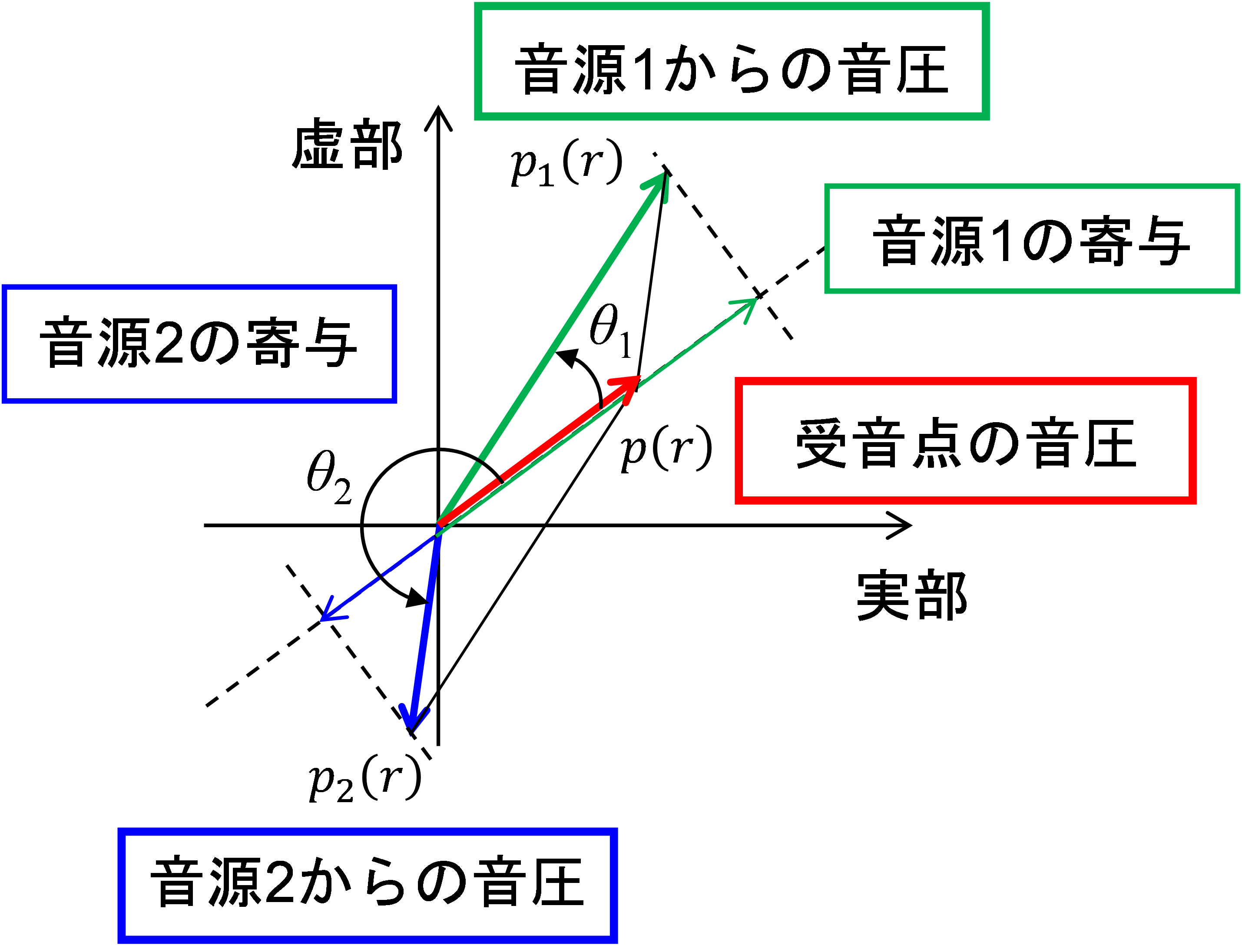

寄与度の算出方法に関する概要を図2に示します。これは,ある周波数に着目したときの受音点における音源1, 2から伝搬する音の音圧と,受音点での音圧の複素ベクトルを複素平面上に示したものです。なお,音圧はスカラー量ですが,音源表面からの複数の放射音の重ね合わせを考慮し,それぞれの放射音の位相差を表現するため,複素ベクトルとして表します。複素ベクトルの大きさが音圧の大きさを示し,各複素ベクトル同士のなす角がそれぞれの音圧の位相差を示します。

音源別寄与度は受音点の音圧ベクトルの向きにおける,各音源からの音圧ベクトルの成分比と定義します。これにより,寄与度は正負で表されるので,受音点においてどの音源によって音の打ち消し合いが生じるかについても示すことができます。

3 定置加振試験における寄与度解析

3.1 試験概要

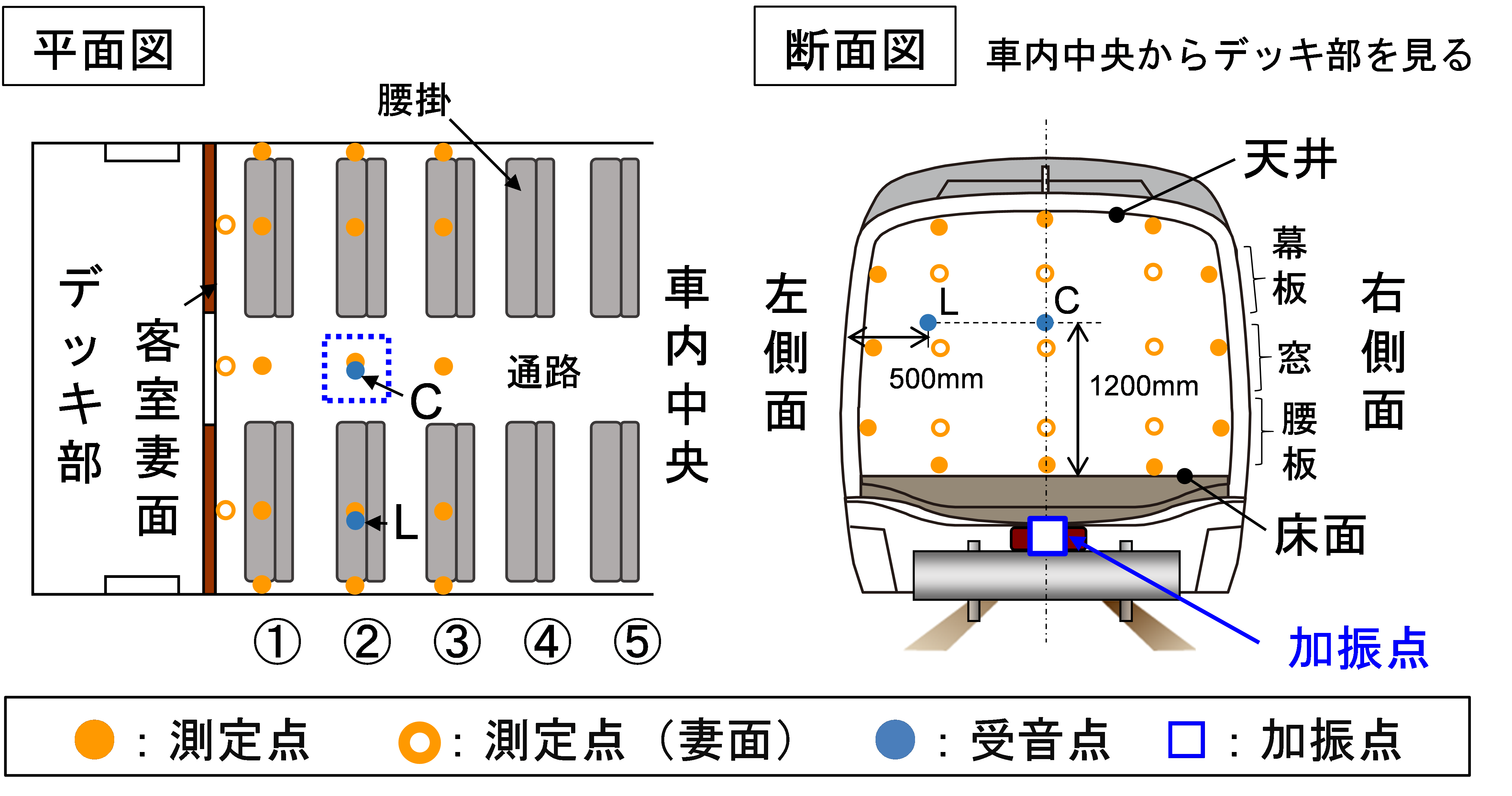

本手法を検証するにあたり,鉄道総研の新幹線型試験車両に対して,定置において加振試験を実施し,2箇所の受音点における音圧と寄与度を推定しました。加振源として動電型のアクチュエーターを,試験車両のけん引リンク受(車体側)に装着し,ランダム波で前後方向に加振しました。車内には,図3に示す通り,マイクロホンを客室の2列目のマクラギ方向の中央(受音点C)と,車内中央からデッキ部を見て左側の座席(受音点L)の床上1200mm高さの2か所に設置しました。音響粒子速度および伝達関数は,音響粒子速度センサーにより,1~3列目の床面,左右の2側面,天井,妻面のそれぞれ9点ずつ合計45点を測定しました。

3.2 内装パネル近傍の音響粒子速度の測定および伝達関数の算出

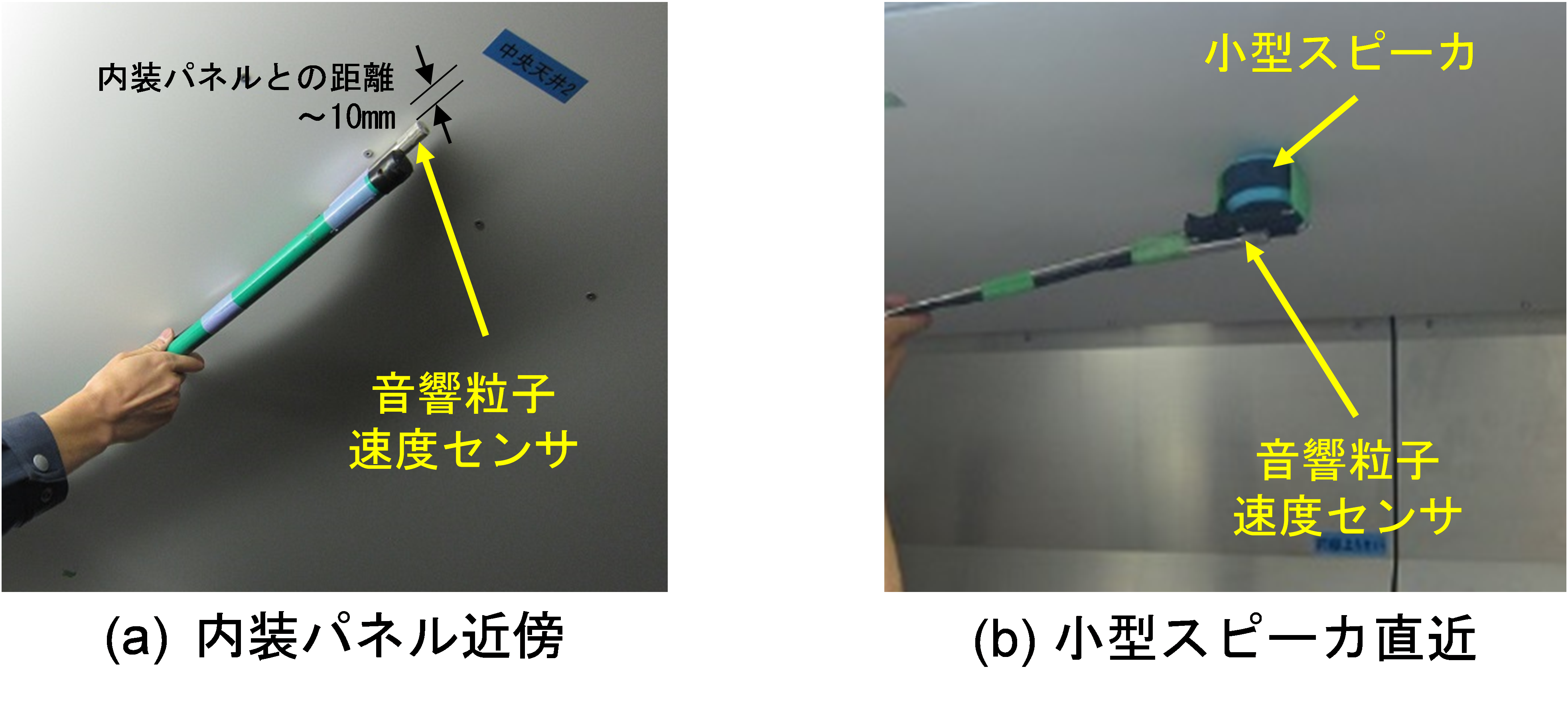

音響粒子速度センサーによる内装パネル近傍の音響粒子速度の測定状況を図4(a)に示します。振動しているパネルにセンサーを近接させることで,非接触で内装パネル近傍の音響粒子速度を直接測定することができます。

次に,図3の各測定点に置いた小型スピーカーから音(ランダム波)を発生させ,直近に取り付けた音響粒子速度センサーで測定した発生音の音響粒子速度と受音点の音圧から伝達関数を求めます。小型スピーカー直近の音響粒子速度の測定状況を図4(b)に示します。

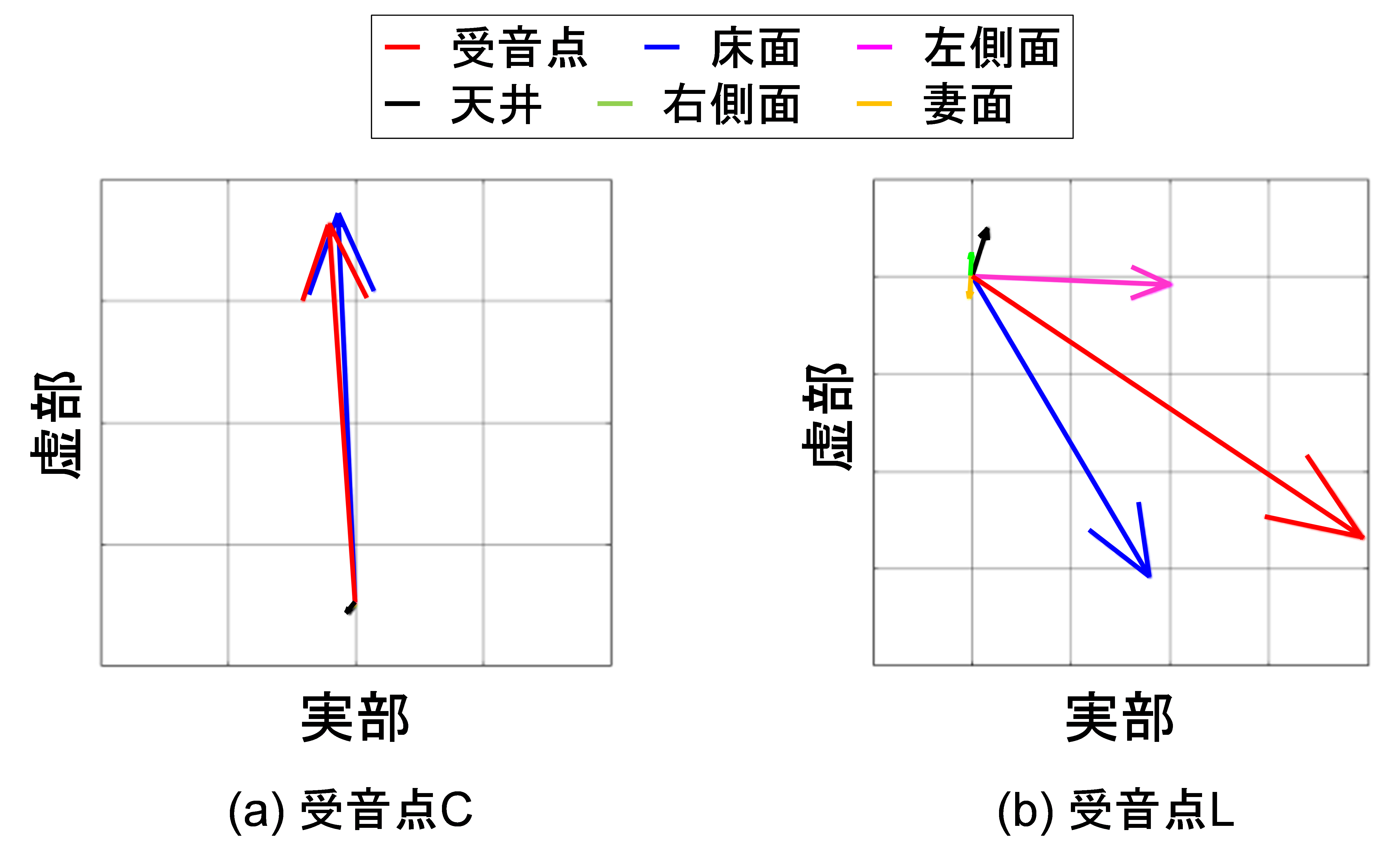

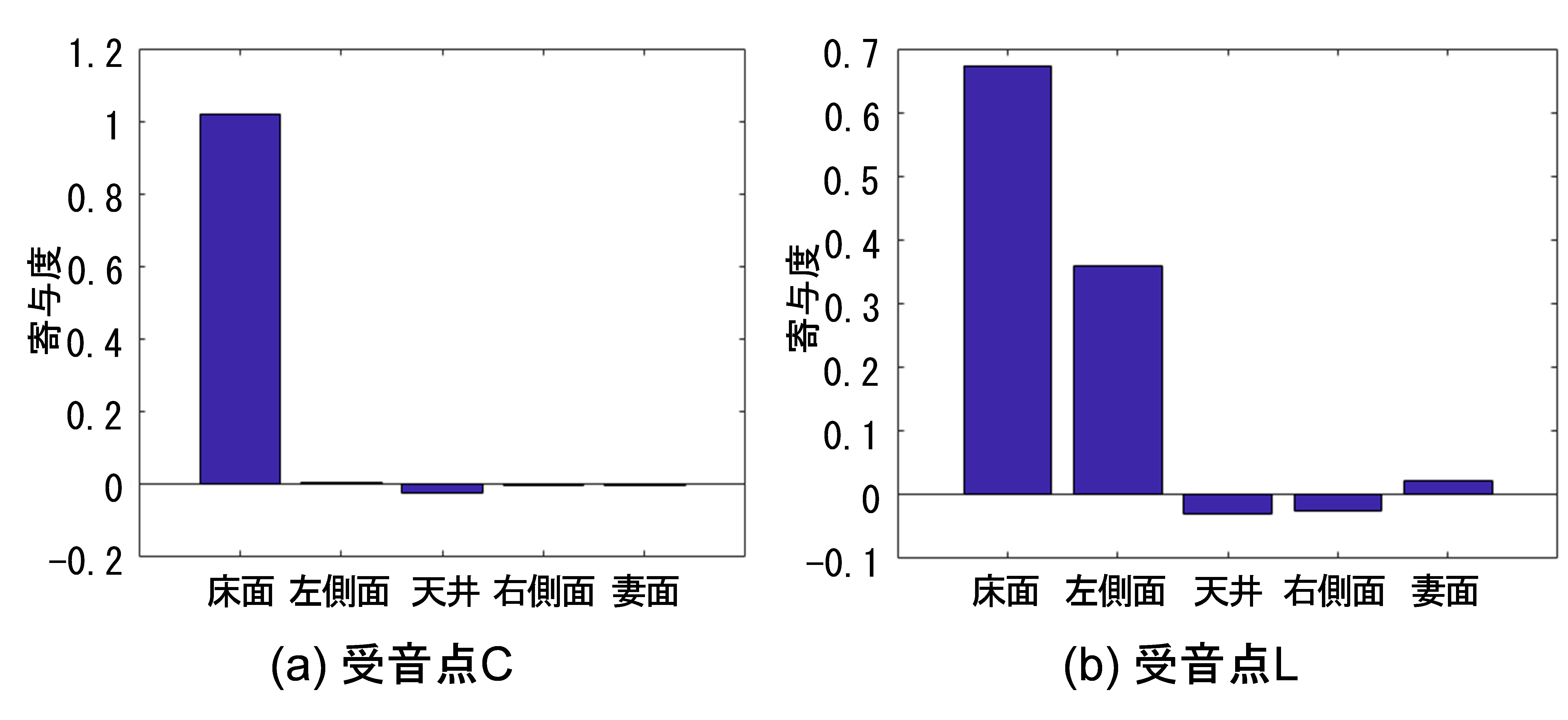

3.3 受音点における音圧の複素ベクトルと寄与度

図5に200Hz帯における各受音点の音圧と,各部位からの放射音の音圧の複素ベクトル,図6に各受音点の寄与度を示します。図5(a)より,受音点Cと床面からの放射音の音圧の複素ベクトルはほぼ同じであり,その他の部位からの複素ベクトルは非常に小さいことがわかります。これにより,受音点Cの寄与度は,図6(a)に示す通り,床面の寄与度が最も大きいことが示されました。

次に,受音点Lにおける結果を見ると,図5(b)の通り,音圧は,床面だけでなく左側面からの放射音の影響も現れています。図6(b)の受音点Lの寄与度について,受音点Lは図3に示すように,受音点Cよりも左側面に近いため,そこからの放射音の影響が大きくなった結果,相対的に床面の寄与度が小さくなったものと考えられます。

4 おわりに

今後は,本手法を適用できる周波数帯を拡大するとともに,実際の走行状態における鉄道車両の車内騒音に対して適用して検証を行いたいと考えています。

参考文献

1) 田中信雄:振動音響制御,コロナ社,pp.217-220, 2009

車両構造技術研究部 車両振動 副主任研究員 朝比奈 峰之

【研究&開発】大火源下における鉄道車両用材料の燃焼性検討

1 はじめに

日本の鉄道車両材料の安全基準は国土交通省令(以下,省令)により定められており,床敷物や座席表地などは難燃性以上,壁材や天井用部材は不燃性と,適用箇所に応じて要求される燃焼区分が決められています。この燃焼区分は,省令の定めるアルコール燃焼試験の結果により決定されます。アルコール燃焼試験は,燃焼するアルコールを火源とし,45°で傾斜保持した試験体の中心を加熱・燃焼させる試験方法で,材料の燃焼の様子や燃え残った残渣の様子から燃焼区分を決定しています。

しかし,アルコール燃焼試験は試験体に与える熱量が低いほか,評価項目によっては定性的な面がありました。こうした背景から,大火源を想定した条件下での定量的な燃焼特性の把握が課題でした。そこで本研究では,国内の鉄道車両で使用実績のある代表的な材料に対して,大火源を想定したコーンカロリーメータ燃焼試験(以下,CCM試験)を実施し,大火源下での鉄道車両材料の燃焼特性を定量的に評価しました。

2 CCM試験の特徴

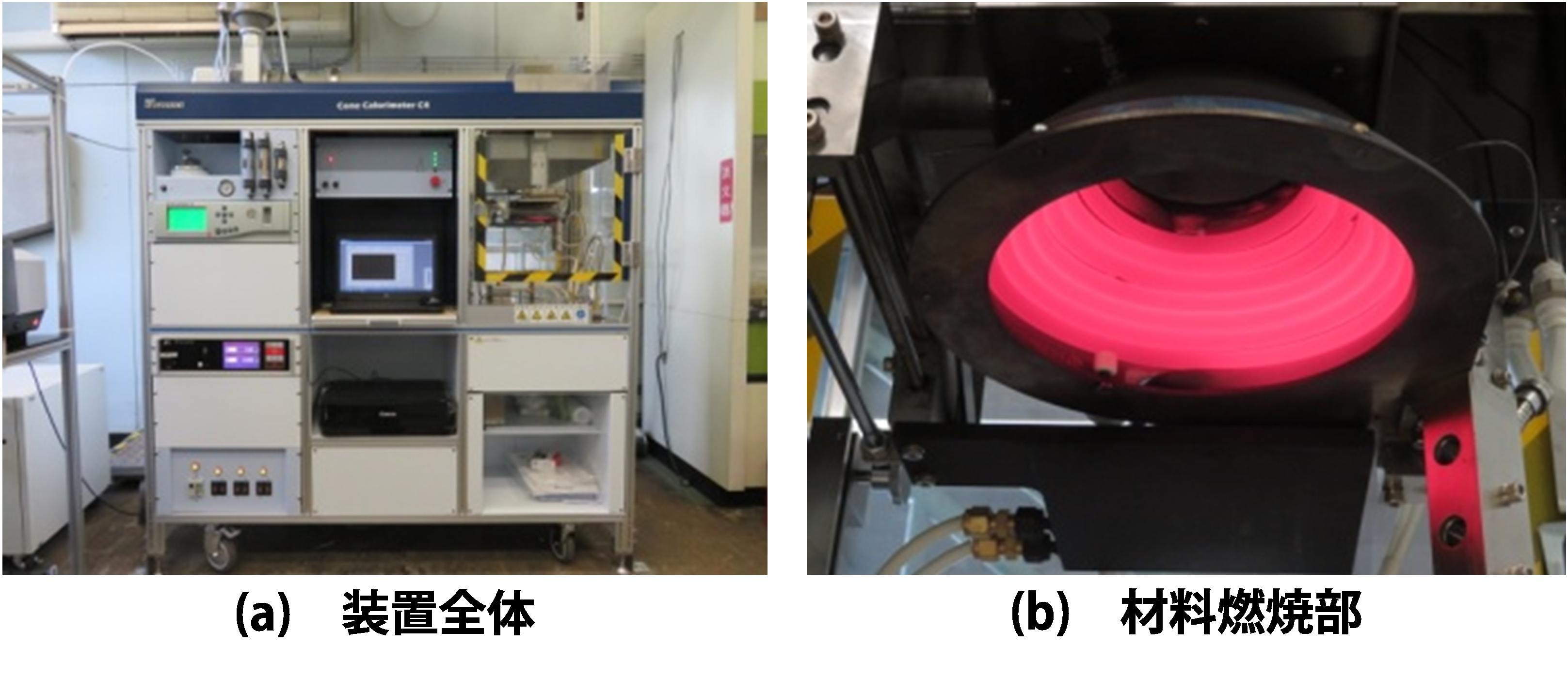

CCM試験は,円錐型ヒーターで試験体を加熱・燃焼させ,燃焼時の熱や煙の発生量などを同時に,かつ定量的に評価できる試験です(図1)。ISO5660にも規定され,海外の鉄道車両材料燃焼試験においても主要な試験方法として実施されています。また,2003年に韓国で発生した大邸市営地下鉄放火事件を受けて,2004年に解釈基準が改正された省令においても,地下鉄・新幹線等旅客車の天井材に対してCCM試験による評価が導入されています。

3 試験方法

現行の鉄道車両で一般的に使用されている材料に対してCCM試験を実施しました。試験体の大きさは100mm×100mmとし,試験品に与える輻射熱量は,地下鉄等旅客車,新幹線車両の天井材の試験時と同様の50kW/m2に加えて,海外の燃焼試験でも実施されていない,さらなる大火源を想定した70kW/m2としました。難燃性材料に対するCCM試験は省令で求められていないため,輻射熱量50kW/m2は難燃性材料に対して非常に大きな火源であるほか,70kW/m2は不燃性材料に対しても実施されることのない大火源となります。

4 評価項目

CCM試験では燃焼時に発生する熱量と煙量を同時に評価できますが,本稿では熱量について述べます。材料の燃焼時には酸素が消費されるため,材料が燃焼すると周囲の酸素量が減少します。この酸素の減少量と燃焼により生じる発熱量との間には一定の関係性があるため,CCM試験では,酸素の減少量を測定することにより発熱量を測定しています。評価項目は,着火時間(発熱速度が急峻に立ち上がる時間),および最大発熱速度(以下,HRRmax)としました。

5 CCM試験結果

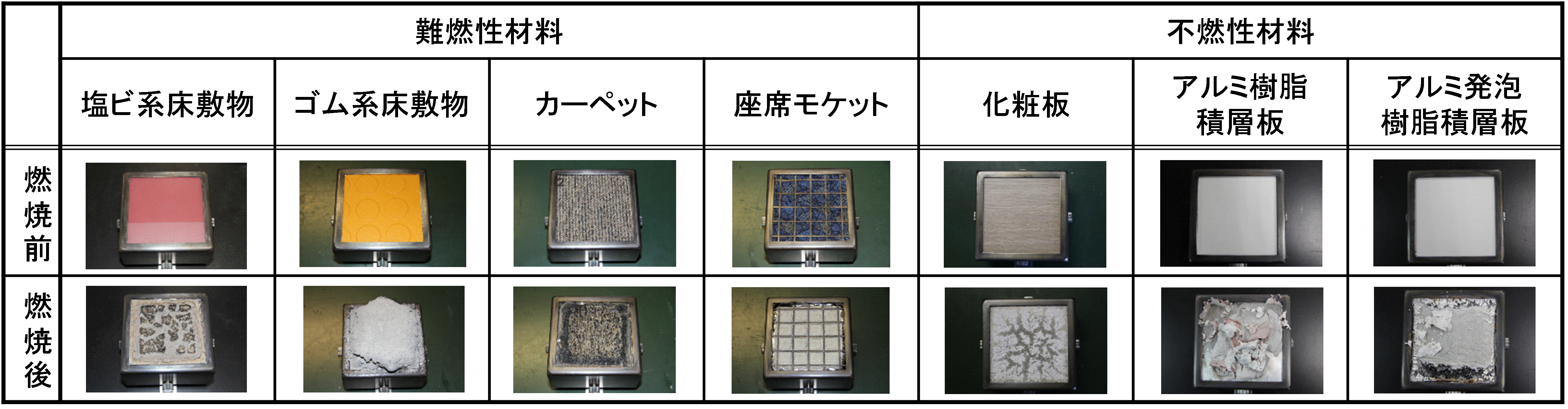

表1に各材料の燃焼前後の外観写真を示します。以下では,各材料の燃焼特性について述べます。

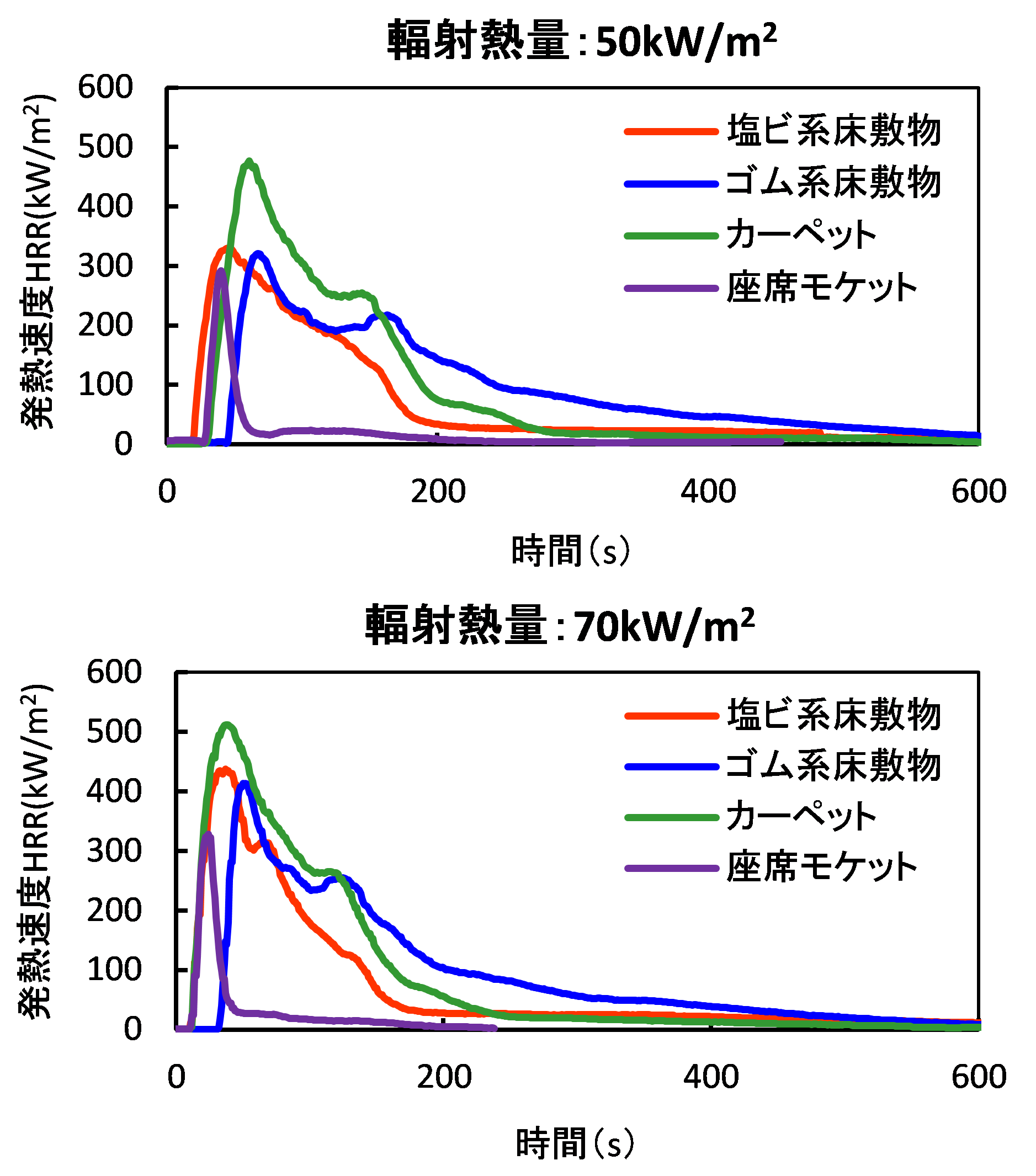

5.1 難燃性材料の燃焼特性

図2に試験結果を示します。輻射熱量70kW/m2では,50kW/m2と比較して,全ての試験品で着火時間の短縮とHRRmaxの増加が確認されました。材料の燃焼は,材料の熱分解により発生した可燃性のガスに着火することで始まります。このため輻射熱量が大きくなることで,試験品から発生する可燃性のガスの発生速度が増加し,燃焼が急激に拡大するため,HRRmaxが増加したと考えられます。

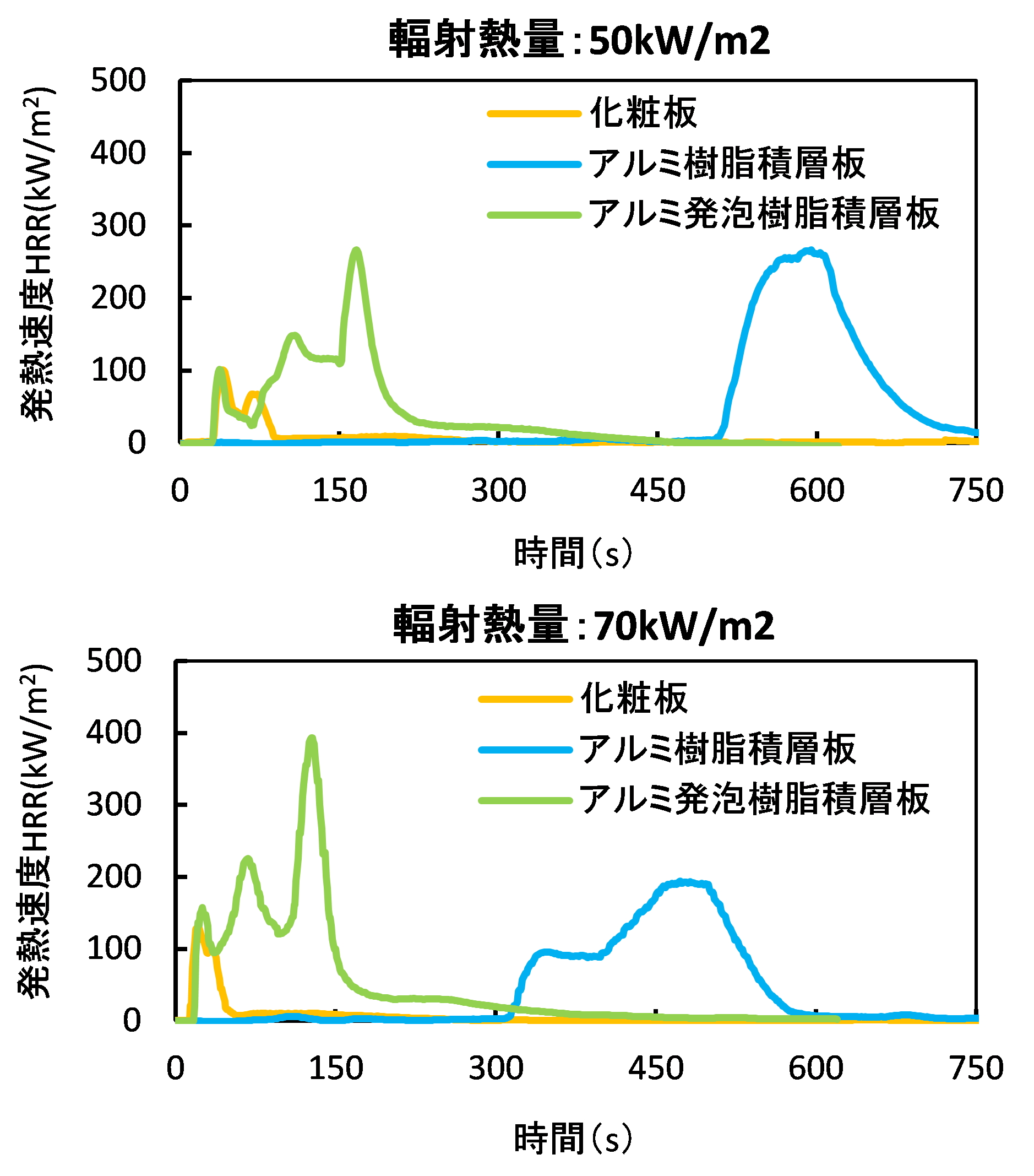

5.2 不燃性材料の燃焼特性

図3に試験結果を示します。不燃性材料はアルコール燃焼試験では着火しない材料ですが,輻射熱量50kW/m2のCCM試験では着火が確認されました。その際,アルミ発泡樹脂積層板はアルミ樹脂積層板と同様の構造をしていますが,着火時間は大幅に短くなりました。これは,発泡樹脂は加熱により溶けた際の体積収縮が大きいため,アルミ板が早期に変形して,内部の樹脂層に着火したためと考えられます。

また,輻射熱量が70kW/m2になると,化粧板とアルミ発泡樹脂積層板でHRRmaxが増加しました。これは,難燃性材料と同様に燃焼の急激な拡大が理由と考えられます。一方,アルミ樹脂積層板ではHRRmaxは減少しました。これは,輻射熱量70kW/m2では着火が早くなったことから,樹脂が十分に溶融していない状態で燃焼が始まり,緩やかに燃焼したためと推測されます。

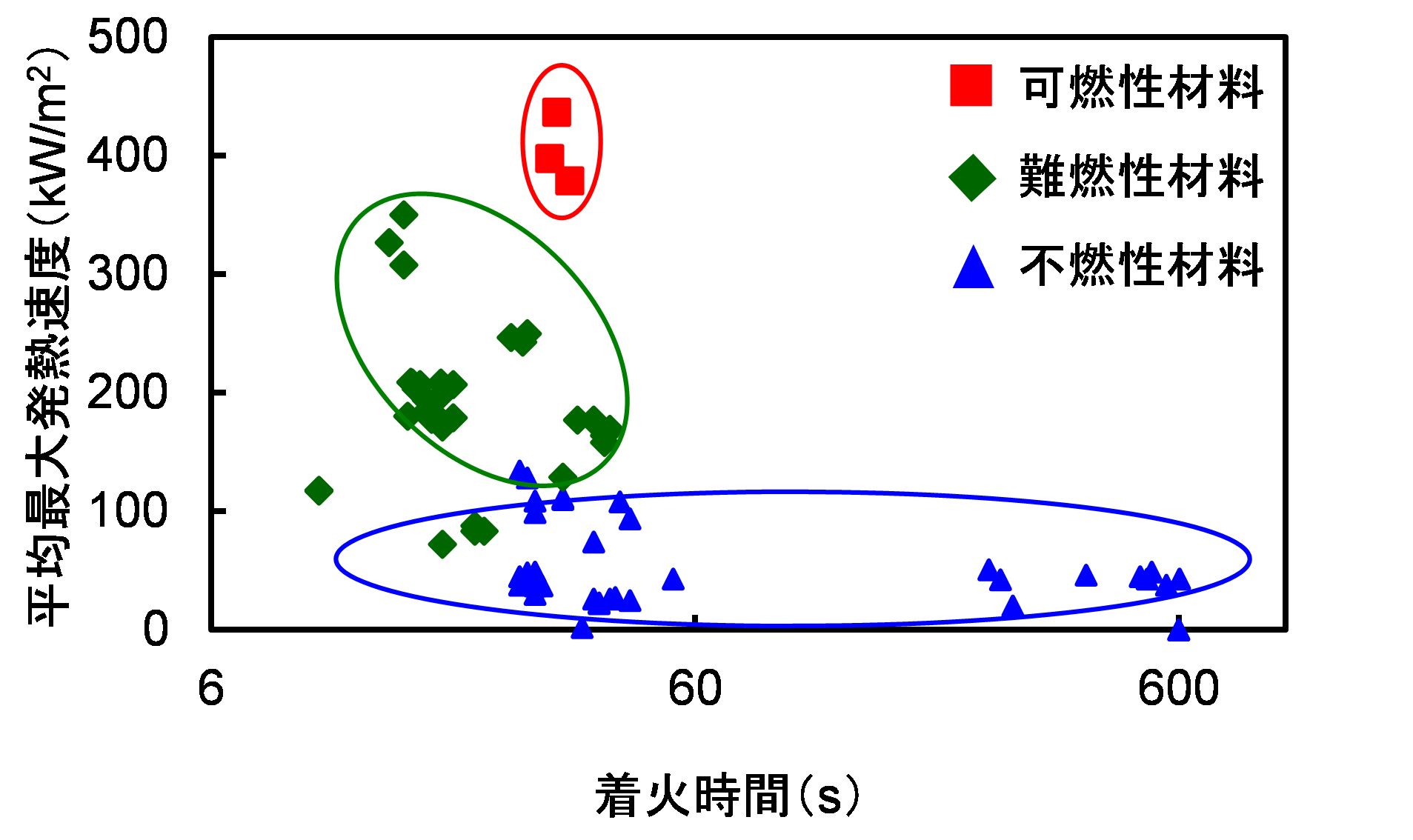

6 燃焼区分の定量的な評価に向けた検討

燃焼区分の定量的な評価を目的として,国内の鉄道車両で使用実績のある代表的な車両内装材料に対して,輻射熱量50kW/m2におけるCCM試験を実施しました。試験品は,5章で示した材料を含む15種類の不燃性材料,12種類の難燃性材料とともに,鉄道車両では使用されないポリプロピレン板を可燃性材料として選定しました。得られた結果を元に燃焼区分の定量的な分類を検討した結果,車両用材料は燃焼区分ごとに一定の分布に集まることが明らかとなりました(図4)。このことから,従来の燃焼試験よりも大きな火源下においても,燃焼区分に一定の関係性が存在することが示唆されました。

7 おわりに

現行の鉄道車両で一般的に使用されている材料に対してCCM試験を実施し,大火源下における燃焼特性を定量的に把握しました。また,従来の燃焼試験よりも大きな火源下においても,燃焼区分ごとに一定の分布に収まることを確認しました。

材料技術研究部 防振材料 研究員 山中 翔

【解説】電車の制御方式(下)

1 はじめに

電車は,電気をモーターに流して加速・減速する鉄道車両です。鉄道の発展のなかで,さまざまな電車の制御方式が登場してきました。ここでは,電車の制御方式に関する歴史と今後の展望について紹介します。

前号では「抵抗制御」方式による直流モーターの可変速制御から,インバーター装置の出現までを紹介しました。今号ではインバーター装置による交流モーター制御の詳細や制御方式の今後の展望を紹介します。

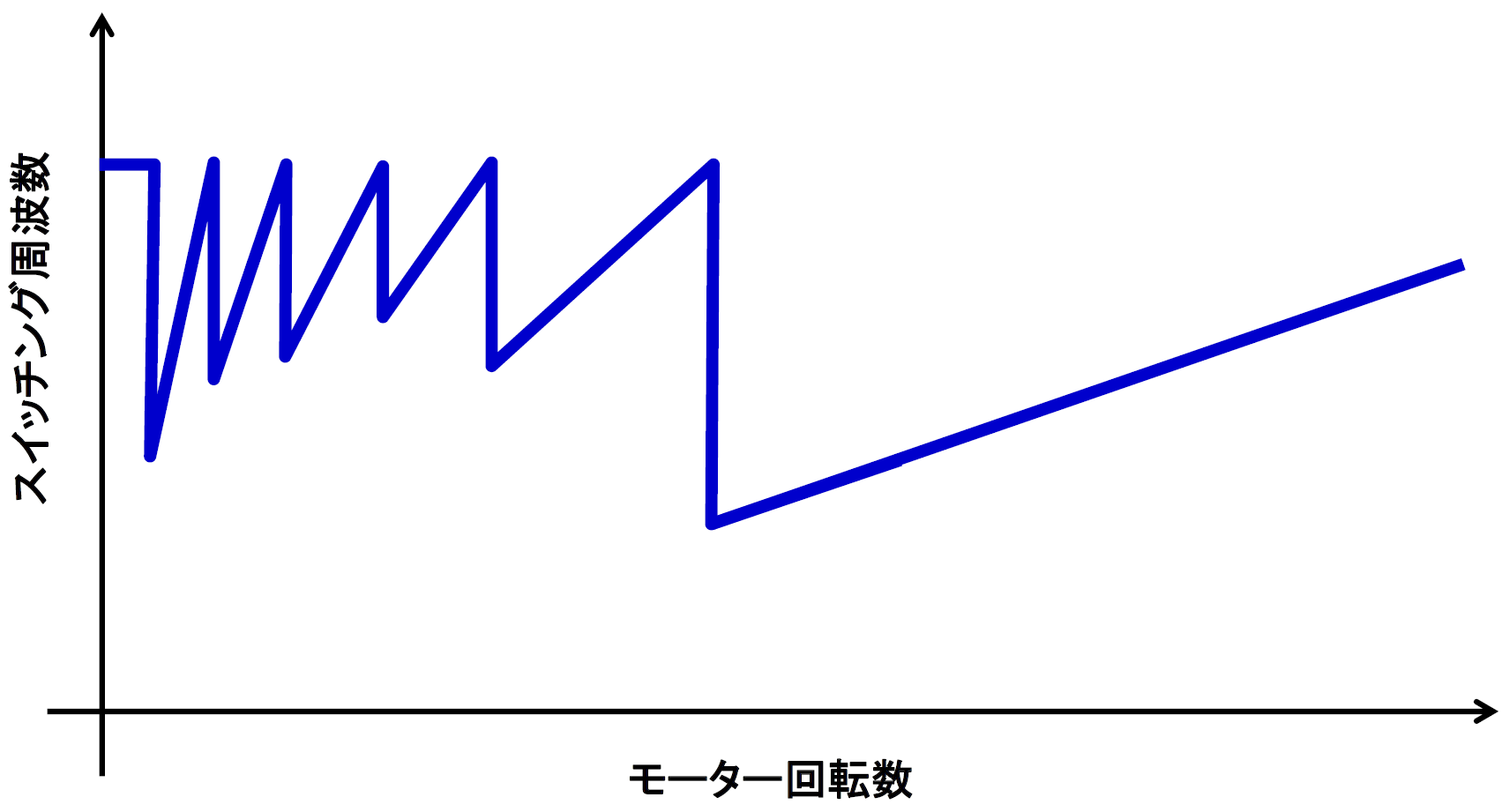

2 GTOインバーター装置の変遷

GTOサイリスターを使用したインバーター装置は,1980年頃から2000年頃までに新製された車両で広く使用され,1秒間に500回程度のオン/オフ切換(スイッチング)ができました1)。大容量のGTOを使用することで,1台のインバーター装置で8台の誘導電動機を一括制御する電車も登場しています。モーターの回転速度に応じて,1秒当たりのスイッチング回数を段階的に変化させる「パルスモード切換」が行われ,速度によって磁歪音(通電による機器の伸縮で発生する音)が変化していました(図1)。主電動機に電気を流す際にどうしても発生してしまうことから,「ドレミ…」の音階を放つ,遊び心を感じさせるインバーター装置も登場して話題になりました。GTOインバーター装置の小型化・軽量化には,ゲート電流を流すための転流回路が大きな制約となっていました。近年では,電車で使用している耐圧・電流容量クラスのGTOは国内製造が終了しており,保守用部品の確保にも課題がでてきたこともあり,GTOを用いたインバーター電車の数が大きく減少しています。

3 IGBT+交流モーターの電車の出現

現在走っているインバーター電車の大部分が,IGBTという半導体素子を使用したインバーター装置を搭載しています。IGBTとは,「Insulated Gate Bipolar Transistor:絶縁ゲートバイポーラトランジスタ」の頭文字であり,ゲート端子に加える電圧の大きさだけで,スイッチングできる特徴があります。

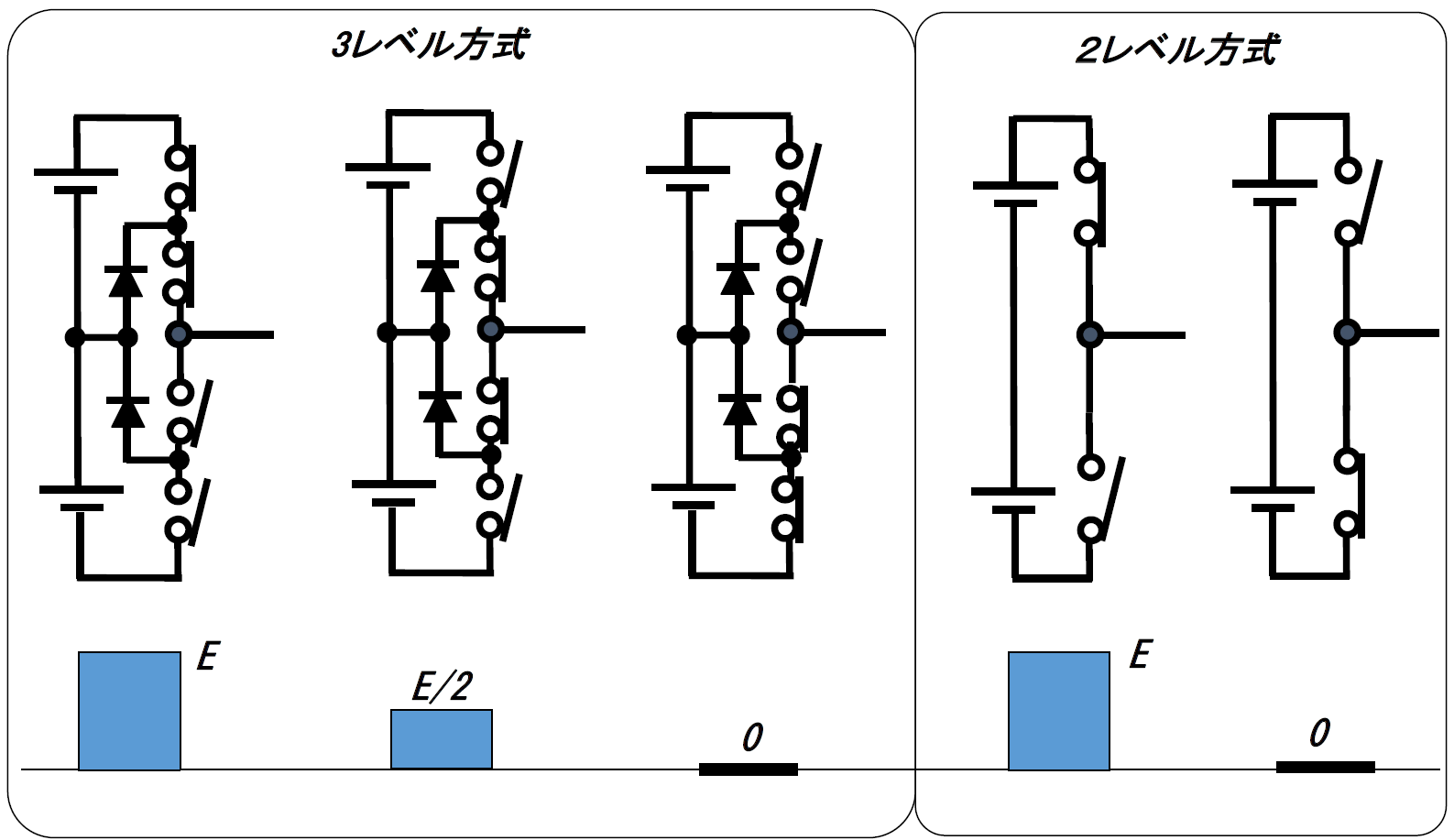

IGBTのインバーター装置が導入されはじめた1995年頃は,IGBTの耐電圧が1,700V程度と低かったことから,直流1,500Vの電車では3レベル方式の回路構成が採用されていました2)。3レベル方式では,電源電圧Eに対し0,E/2,Eの3通りの電圧を出力できることから,正弦波に近い滑らかな交流を出力することが可能です。また,IGBT 1素子あたりにかかる電圧が電源電圧の半分であり,後述の2レベル方式と比較し低い耐電圧(電源電圧と同程度)の素子が使用できます。このため,3,300V の高い耐電圧を持つIGBTが出現するまでは,3レベル方式のインバーター装置が鉄道車両駆動用に広く使用されました。

IGBTの耐電圧が向上したことで,2000年頃より2レベル方式のインバーター装置に移り変わり,現在の主流となっています。2レベル方式では,0,Eの2通りの電圧のみが出力できますが,必要となる素子の数が半減するため,装置の小型化・軽量化には有利となります(図2)。

4 交流電車の制御

交流電車は,車上で交流を直流に変換し,それ以外は直流電車と同じ制御方式を使用しています。半導体技術の進歩により,交流を直流に変換する電気機器も,シリコン整流器からサイリスター位相制御整流器,PWMコンバーターへと変化しています。PWMコンバーターは,1990年に登場した300系新幹線を皮切りに普及しました。チョッパ装置やPWMコンバーター,VVVFインバーターは,高速でオンとオフを繰り返すことから,電気的なノイズが発生します。これらの装置には,信号・保安装置といった鉄道地上設備の動作に悪影響をあたえないことが求められます。このような背景もあり,現在の交流電車はコンバーター部が3レベル方式,インバーター部が2レベル方式の車両が主流となっています。

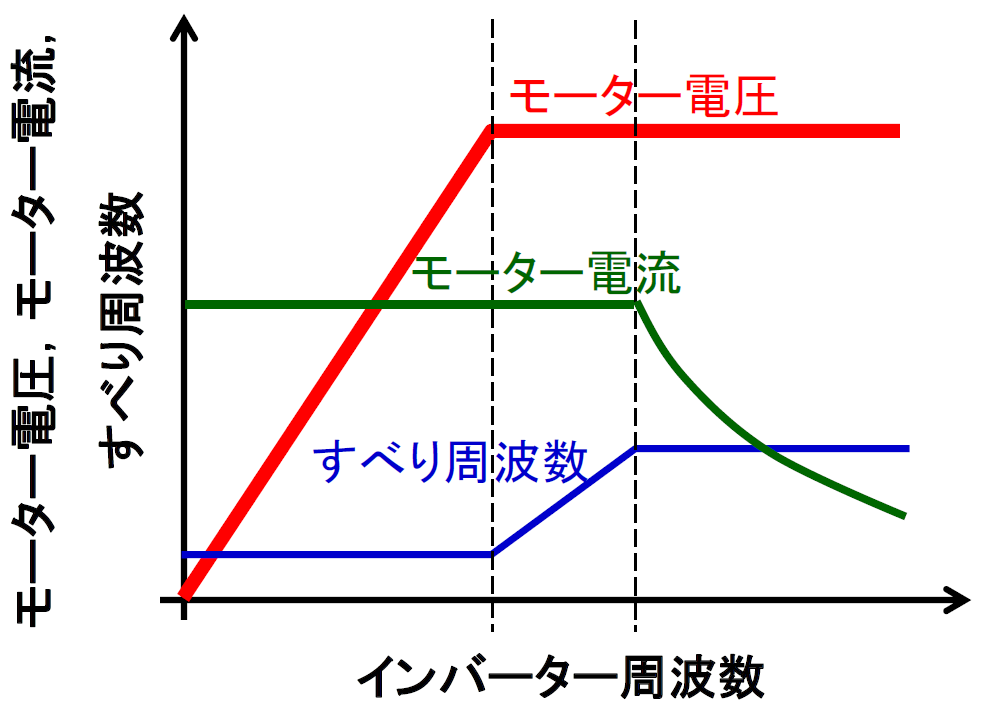

5 交流モーターのベクトル制御

主電動機に誘導電動機が使用された当初は,「V/f一定・すべり周波数制御」(以下,すべり周波数制御)と呼ばれる方法が使用されました。すべり周波数とは,モーターに加える周波数(インバーター周波数)とモーターが回転する電気的な速さ(周波数)の差で,誘導電動機が力を出すためには,欠かせないものです。すべり周波数制御(図3)では,モーターの回転速度(回転周波数)の上昇に応じてモーター電圧:Vを制御すると同時に,インバーター周波数:fを増加させます。また,モーターのトルク(力)は,V/fの比率(傾き)と,すべり周波数の大きさによって制御しています。この方式は,半導体のオン/オフを決めるための計算量が比較的少ない点が特徴です。

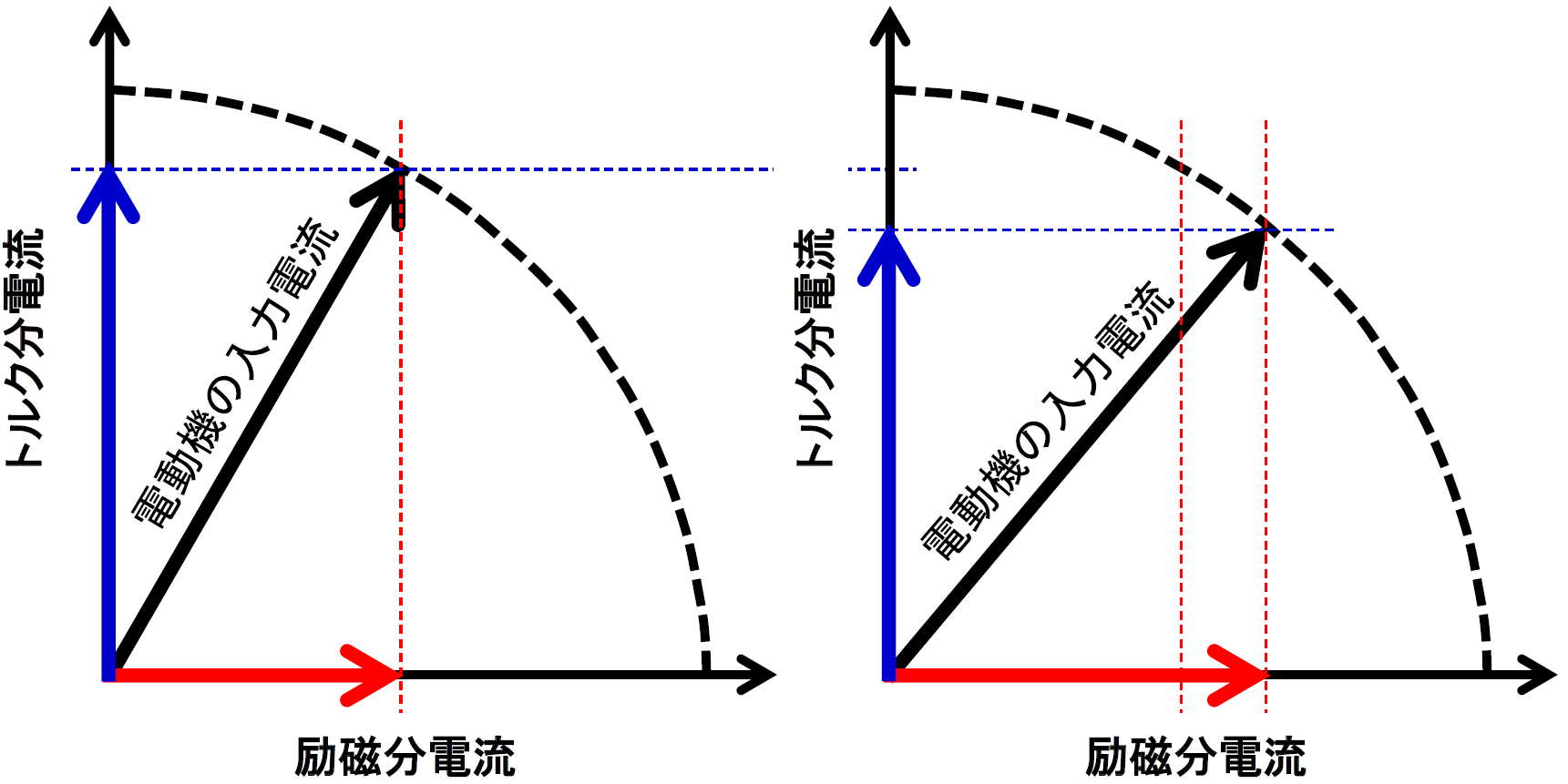

現在では,「ベクトル制御」と呼ばれる方法が広く使用されています。ベクトル制御では,モーター電流を,磁界に寄与する成分(励磁分電流)とトルクに寄与する成分(トルク分電流)に分解します。図4に示すように,電動機の入力電流が同じ大きさでも,位相によりトルク分電流と励磁分電流の大きさは異なります。これらをそれぞれを個別に計算しながら,モーター電圧とすべり周波数などを制御してモーターを回しています。座標変換や各成分の個別計算が必要となることから計算量も多く,高い処理能力を持つマイコンが登場するまでは実現が困難でした。ベクトル制御では,すべり周波数制御よりも速く細かなトルク調整が可能なため,車輪の空転や滑走によって加減速性能が低下してしまうことを防ぐ再粘着制御の高性能化にも寄与しました。

6 制御方式の今後

2011年頃からは,シリコンをベースとしたIGBTよりも, 1秒当たりのオン/オフ切換が速くて高温条件下での動作性能が安定した SiC(炭化ケイ素)半導体を電気スイッチに利用した,インバーター装置が次第に普及しています。SiCは動作温度範囲が高いことから,放熱器の冷却性能を見直すことで小型化・軽量化につなげることができます。また,1秒当たりのオン/オフ切換速度をシリコンベースの半導体素子よりも速くすることで,2レベル方式でも高いEMC(電磁両立性)性能の確保につながります。省エネルギーの面では,PMSM(永久磁石同期電動機)の適用と回生ブレーキのみが動作する速度域の拡大などにより,従来のGTOインバーター車と比べて消費電力量を約30%削減したとの報告もあります3)。

今後も,しばらくの間はIGBTを使用したインバーター装置が主流のままであると予想されますが,GTOからIGBTへと大きく変化した時と同様に,高耐圧化・大電流化が実現されることで,SiCを使用したインバーター装置が主流となる日も近いと考えられます。

注)本稿は「RRR Vol.74 4 月号」(2017.4 発行)より「鉄道技術来し方行く末」の内容を一部編集したものです。

参考文献

1) 飯田秀樹,加我敦:インバーター制御電車概論,電気車研究会,2003

2) 曽根悟:インバーター制御の20 年,鉄道車両と技術,pp. 2 - 6,No. 76,2002

3) 中口勝己,山口健一ほか:DC 1500 V架線対応フルSiC 適用VVVFインバーター装置実証結果について,鉄道車両と技術,No. 225,pp. 10 - 14,2015

車両制御技術研究部 動力システム 副主任研究員 古谷 勇真