車両ニュースレター

2020年6月号

[クローズアップ]基本計画RESEARCH 2025と車両技術

鉄道総研は,2019年12月に2020年度からの新たな5か年計画「基本計画-鉄道の未来を創る研究開発-RESEARCH 2025」を策定しました。策定にあたっては,日本経済の緩やかな回復の中で鉄道輸送量がビジネス・観光需要等により伸びる一方で,自然災害,インフラ老朽化,労働力不足等の課題の克服には技術革新が不可欠との認識に立ち,頻発・激甚化する自然災害に対する強靭化への重点的取組と,全研究開発分野でのデジタル技術の導入推進と鉄道システムの革新を活動の基本方針に掲げました。

しかし,2020年2月以降,鉄道事業は,新型コロナウイルス感染症拡大防止のための国・自治体による外出自粛の要請等の影響を受け,過去に類を見ない厳しい状況にあります。こうした状況下ではありますが,鉄道総研は2020 年度はRESEARCH 2025の初年度として活動の基本方針に基づき,研究開発ほか各事業に全力を尽くします。

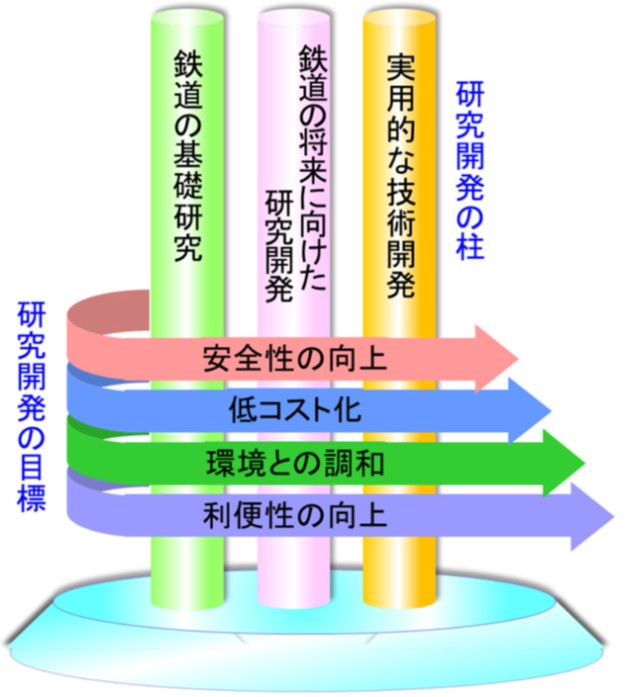

本稿では新基本計画とそこで取り組む車両関連の研究開発を紹介します。新基本計画では,①安全性の向上,特に自然災害に対する強靭化,②デジタル技術による鉄道システムの革新,③総合力を発揮した高い品質の成果の創出,を強力に進め,研究開発の4つの目標,安全性の向上,低コスト化,環境との調和,利便性の向上に対し,「鉄道の将来に向けた研究開発」「実用的な技術開発」「鉄道の基礎研究」の3つの柱を置き効果的に進めます(図1)。

デジタル技術に関しては,画像解析や人工知能(AI)等に関する基礎研究推進と研究開発成果の早期実現のために「デジタル技術革新プロジェクト」を設置し,車両関連では画像解析活用による車両の状態監視システム,AI活用により人や設備の状態の認知,予測,判断等の自動化を目指した車両機器の状態推定,生理指標にもとづく運転士の状態推定等に取り組みます。

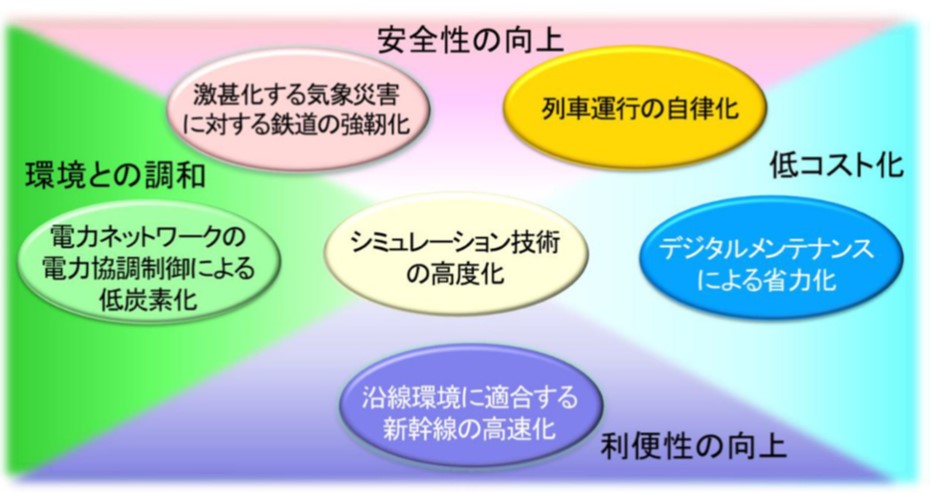

「鉄道の将来に向けた研究開発」(図2)では,概ね十数年先の実用化を念頭に置き,事業者ニーズや社会動向の変化に応える課題で,鉄道総研の研究開発能力の高い分野や特長ある設備等を活かせ,総合力を発揮できる6つの大課題を設定します。車両関連として,「デジタルメンテナンスによる省力化」で,電力ネットワークの異常検知のための車両機器電流の常時監視システム,「沿線環境に適合する新幹線の高速化」で,台車部空力音・圧力変動の低減対策,高集電性能・低騒音パンタ,極寒地での台車部着落雪低減対策,「シミュレーション技術の高度化」で,離線アーク発生時の集電材料の損耗状態評価や排雪しながら高速走行する車両の安全性評価を行うシミュレータ,耐摩耗性材料等の開発に資する材料の微視的構造シミュレーション手法,大型低騒音風洞の実験を数値計算で模擬する数値風洞等に取り組みます。

「実用的な技術開発」では,衝突事故時の座席の安全性向上,車両側面カメラを用いた安全確認手法,燃料電池ハイブリッド電車の実用化と普及,制動距離短縮に資するブレーキ装置,車両の複合型上下制振制御システム等に取り組みます。また,「鉄道の基礎研究」では,車両の走行安全性向上として,蛇行動発生条件の解析手法と安定性評価手法等,劣化損傷メカニズム及び検査手法として,車軸の疲労き裂進展速度の解明と検査周期の評価等,摩擦・摩耗及び長寿命化として,車輪踏面の摩擦劣化要因の解明と車輪・ブレーキの新材料の提案等に取り組みます。

鉄道総研は全研究開発分野でのデジタル技術の導入推進に注力し,安全性向上をはじめとする研究開発を進めてまいります。今後の新型コロナウイルス感染症及び経済活動の状況は予測できませんが,感染拡大防止に向けた国,自治体の要請を踏まえ,総力を挙げて事業を遂行いたします。

専務理事 久保 俊一

【研究&開発】鉄道車両用非接触給電システムの開発と原理実証

1 はじめに

非接触給電(ワイヤレス給電)は,磁界等によって空間を介して電力供給を行う方法であり,容量が小さなものではスマートフォンの充電装置などで既に実用化されています。自動車分野においては,近年の環境規制強化やバッテリー性能の向上に伴う電気自動車(EV)やプラグインハイブリッドカー(PHV)の普及を背景に,利便性の高い充電方式として数kW 級の非接触給電技術が注目され,技術開発並びに規格策定が進められています。

近年,走行用バッテリーを搭載した鉄道車両の開発が進展し,国内でもいくつかの非電化路線に導入され営業運転を行っています。鉄道総研では,これらバッテリー搭載車両への充電方式の選択肢のひとつとして,メンテナンスフリーで走行中・停車中を問わずシームレスな給電が可能な非接触給電システムを提案しています。本システムは充電の際にパンタグラフの上下動作が必要ないため,複数の駅で充電を行う場合に適しており,充電回数が増加することで搭載バッテリーの容量削減が期待できます。非接触給電技術の鉄道への適用においては,自動車用と比較して10倍から100倍の給電容量が必要となり,また損失要因となるレールが至近に存在するといった相違から,鉄道分野独自の技術開発が必要とされています。本稿では,鉄道総研で開発を進めている鉄道車両用非接触給電システムについて紹介します。

2 非接触給電の原理

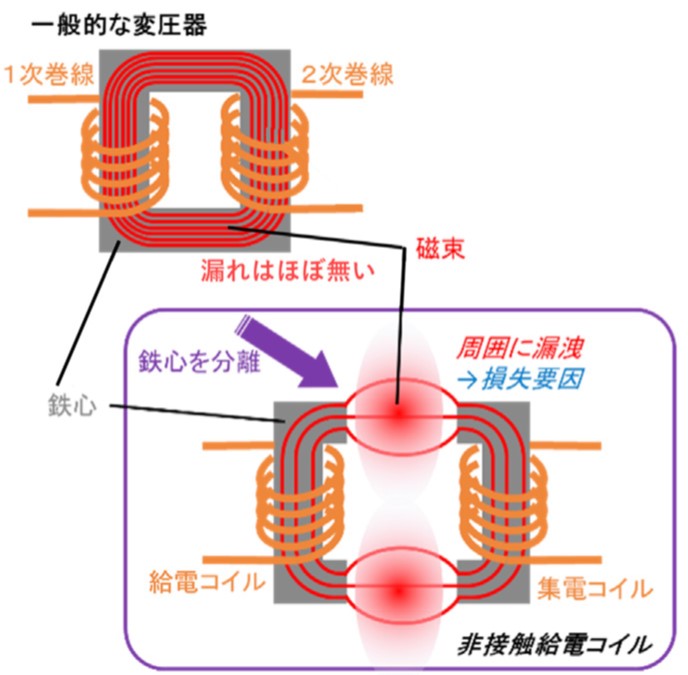

非接触給電の方式には様々なものがありますが1),ここでは最も広く用いられており,また鉄道総研における開発でも採用している変圧器方式の原理について説明します。図1に一般的な変圧器の構造と変圧器方式非接触給電の概要を示します。一般的な変圧器は一次巻線と二次巻線を共通の鉄心に巻き付けた構造となっており,交流電流が作り出す変動磁束を通じて,分離された2つの電気回路間で電力伝送を行います。磁束がほぼ漏れなく鉄心に閉じ込められるため,高い伝送効率が得られます。一方,変圧器方式非接触給電では,変動磁束の通り道となる鉄心が分離されている,あるいは省略されている点が異なります。これにより空間を隔てて,非接触で電力伝送をおこなうことができる上,地上側のコイルを移動方向にわたって連続的に設置すれば,移動しながらでも給電することができます。しかしながら,2つの巻線(コイル)の間から漏れる磁束が多くなります。これらの磁束は電力伝送に寄与しないだけでなく,周囲の導体の表面に電流を生じさせ損失となるため伝送効率を低下させる要因になります。また,非接触給電では通常数kHz ~数MHz の高周波電流が用いられますが,導体に高周波を通電すると導体表面に電流が集中し(表皮効果),導体中の通電している面積が減少するため損失が増加します。この損失の増加を抑制するため,導体が細いエナメル線を撚った構成のリッツ線と呼ばれる特殊な電線を使用する必要があります。

以上のように,この方法は非接触で電力伝送が可能であるというメリットがある一方で,漏れ磁束や高周波に起因する伝送効率の低下を抑制するための工夫が必要になります。

3 車両用非接触給電システムの概要

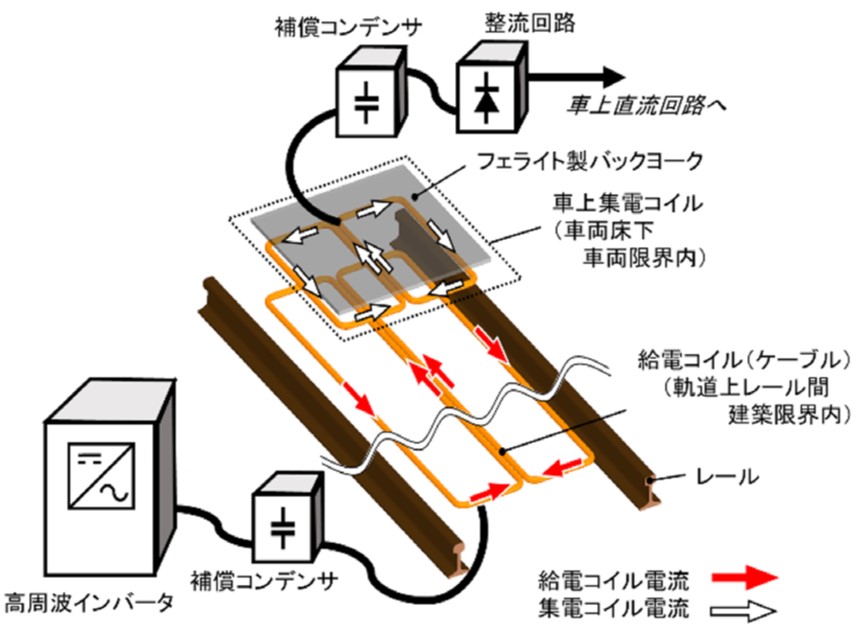

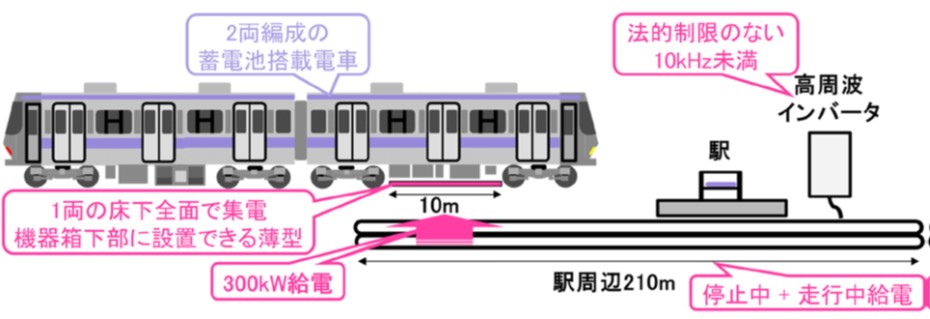

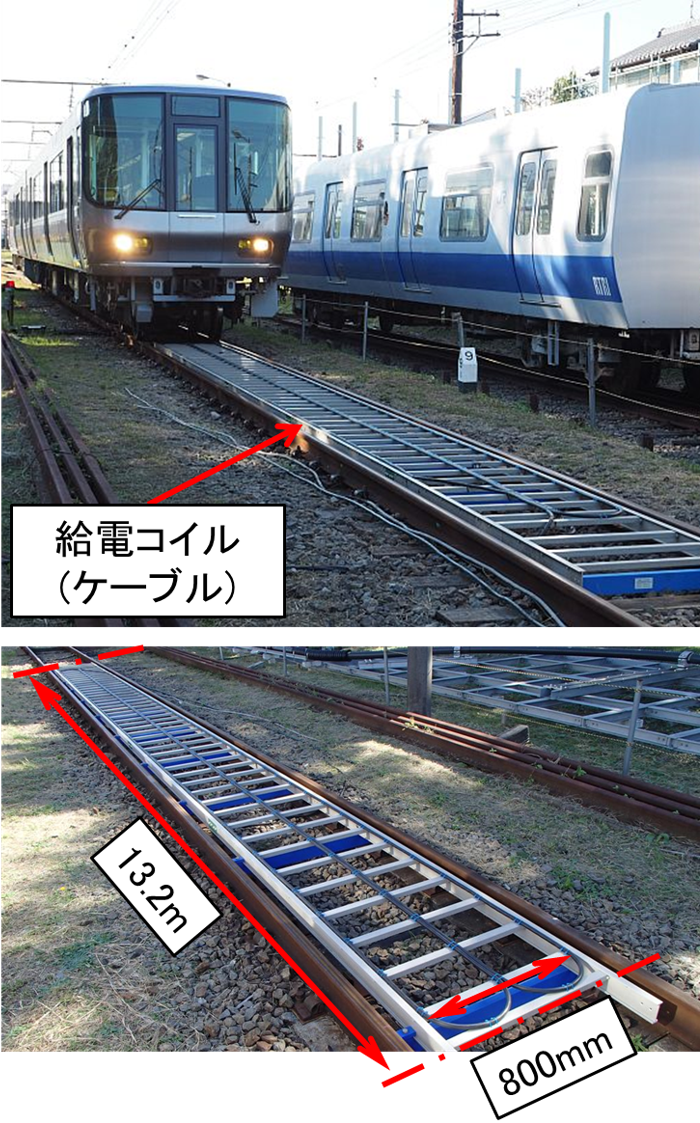

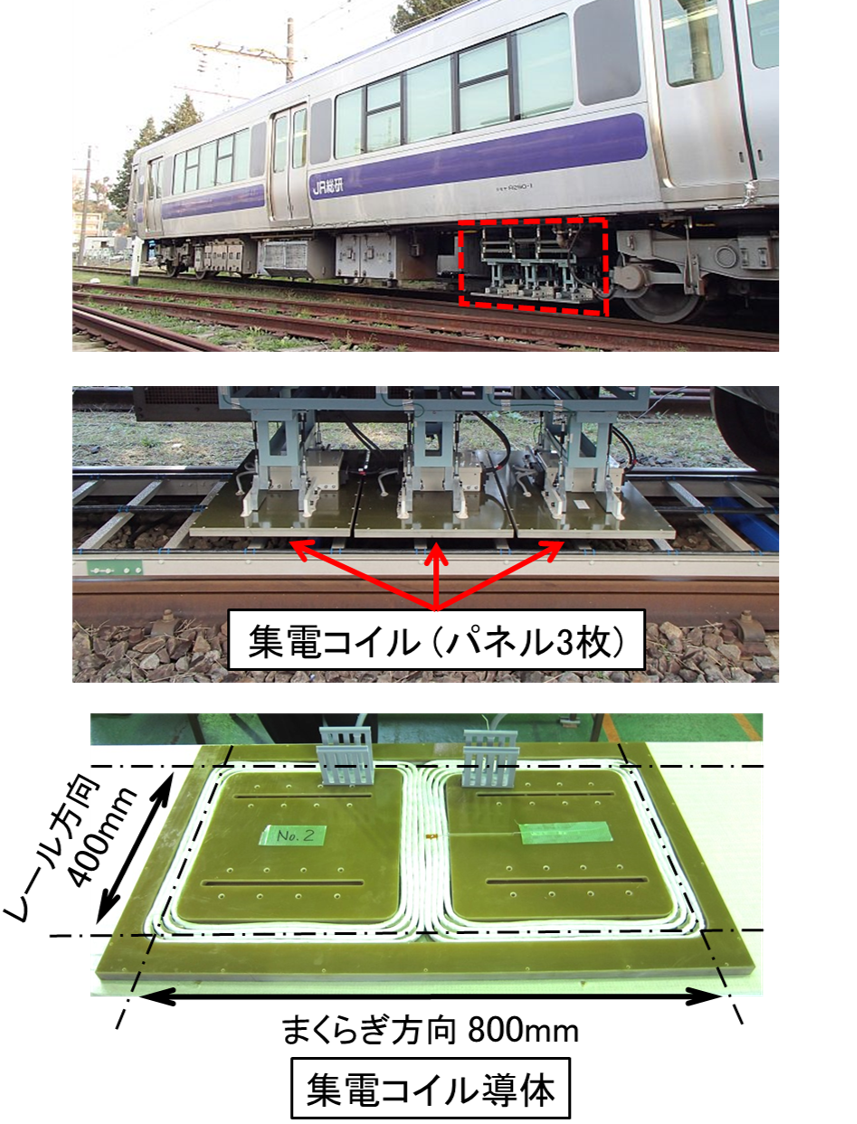

鉄道総研で開発を行っている車両用非接触給電システムの概要を図2に示します。本装置は左右レール間に設置される給電コイル,車両床下に設置される集電コイル,給電コイルに電力を供給する高周波インバータ装置と通電周波数でコイルと共振する無効電力補償コンデンサ,集電コイルからの出力を直流に変換する整流回路から構成されます。給電コイルは一般的な矩形や円盤状ではなく,4条のケーブルをレール方向に敷設し通電方向が8の字になるように結線する構造となっています。これは走行中でも給電を行えるようレール方向に長尺とした場合のコスト低減を狙った,鉄心レスのコイルです。また,コイルを8の字形状とすることで,周辺に発生する磁界を低減することができ,レールで発生する損失や,コイル周辺の機器に発生する誘導を抑制することができます。集電コイルも同様に8の字形状ですが磁気結合増加および車体に対する磁気シールドを目的としたフェライト製バックヨークを有しています。

4 所内試験線での原理実証

ここまでに紹介した車両用非接触給電システムについて,在来鉄道で数多く採用されている20 mの車両を想定した,1両あたり300kW の集電が可能なシステムを設計しました。設計コンセプトの概要を図3に示します。この設計を基に,集電容量を縮小した原理実証用装置を製作し,所内試験線にて試験を行いました2)。図4に製作した給電コイルの敷設状況を,図5に製作した集電コイルの試験車両床下への搭載状況をそれぞれ示します。設計コンセプトでは1車両の床下全面に搭載することで300kW の集電性能を発揮しますが,パネル状に分割された構造の集電コイルの搭載数を少なくすることで,基本設計はそのままに集電容量を変更しています。

これらを用いた試験の結果,停車中・走行中を問わず約40kW の電力伝送が可能であることを確認しました。また,車載の走行用バッテリーへの充電や車両補器類への給電についても実証しました。

5 おわりに

メンテナンスフリーで走行中・停車中を問わずシームレスな給電が可能な,鉄道車両用非接触給電システムの原理実証試験を行い,所定の性能を確認しました。本システムはバッテリー搭載電車の充電装置として適用し,複数の駅で充電することによって搭載バッテリーの容量削減が期待できます。引き続き実用化に向け,車載集電コイルの小型化を中心に研究開発を進めています3)。

参考文献

1)柏木隆行:非接触で車両に電力を送る,RRR,Vol.70,No.10,pp.20-23,2013

2)柏木ほか:鉄道車両用非接触給電装置の電力供給性能検討,鉄道総研報告,Vol.29,No.11,pp.35-40,2016

3)依田ほか:高電力密度非接触給電システム用コイルの設計,鉄道総研報告,Vol.33,No.5,pp.17-22,2019

浮上式鉄道技術研究部 電磁システム 副主任研究員 浮田 啓悟

【研究&開発】燃料電池鉄道車両の実用化に向けた高圧ガス関係法令対応の取り組み

1 はじめに

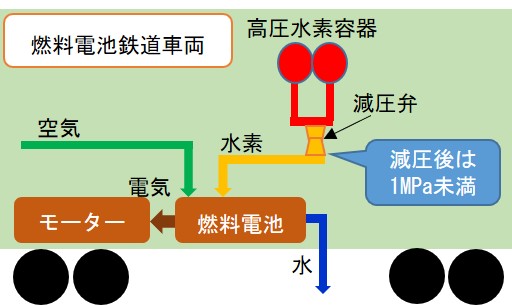

地球環境問題意識の高まりと,エネルギー源の多様化による安定的なエネルギーの確保を目指して、鉄道車両においても、水素を燃料とする燃料電池は新たな動力源の一つとして活用が期待されています。鉄道総研では,2019 年に搭載機器の小型化・高性能化により、室内空間を確保し電車並みの起動加速度を持つ燃料電池試験電車を完成させました(図1)。

一方で,実用化に向けては,鉄道事業法における鉄道に関する技術上の基準等の策定の他に,燃料用として高圧の水素ガスを車両搭載するため,高圧ガス保安法への対応が必要となります。ここでは,燃料電池鉄道車両の実用化に必要な関係法令等への対応に向けた取り組みについて述べます。

2 関係法令への対応

1MPa(約10気圧)を超えるガスは高圧ガス保安法の規制の中で取扱う必要があります(鉄道車両のエアコンディショナー内における高圧ガスは除かれます)。燃料電池鉄道車両は図2 に示すように燃料用としての高圧水素容器(タンク)をはじめとする水素供給システムを車両に搭載することから法令への対応が必要になります。そこで,法令・基準等の整備が進んでいる燃料電池自動車を参考にして,鉄道と自動車の使用環境の違いや鉄道の事故事例に基づいて法令・基準等を適用した場合に,安全性確保に必要となる技術検証項目を選定し,そして燃料電池試験車両の安全性が法令・基準等に対応しうることの検証試験を行いました。

3 技術検証項目の抽出

図2に示した水素供給システムを鉄道車両で使用することを前提として,高圧ガス保安法の関係法令や,燃料電池自動車用の水素容器の技術基準を点検し,鉄道車両での安全対策や技術検証試験が必要か検討を行いました。この結果、主な検討課題は以下の内容となりました。

(1)多量の水素貯蔵に対する安全性の検討

・水素漏洩に対する安全性

・車載水素貯蔵・供給システムの異常時の機能確認

(2)容器の高温化抑制の検討

(3)漏洩した水素が滞留しない構造の検討

(4)鉄道車両の振動等の使用環境に対する容器・配管等の安全性の検討

これらの課題に対して安全性を確認するための技術検証項目の検討では,鉄道車両における事故等の発生状況(国土交通省運輸安全委員会が公表している2001 年から2016 年の報告書の内容)から,燃料電池鉄道車両での安全対策・リスク低減策の検討や有効性の確認を行いました。その一例として,検討課題(3)の「漏洩した水素が滞留しない構造の検討」について,車両床下の水素配管から漏洩が発生した際の客室内の水素濃度の検証を次章で紹介します。

4 客室内の水素濃度の検証

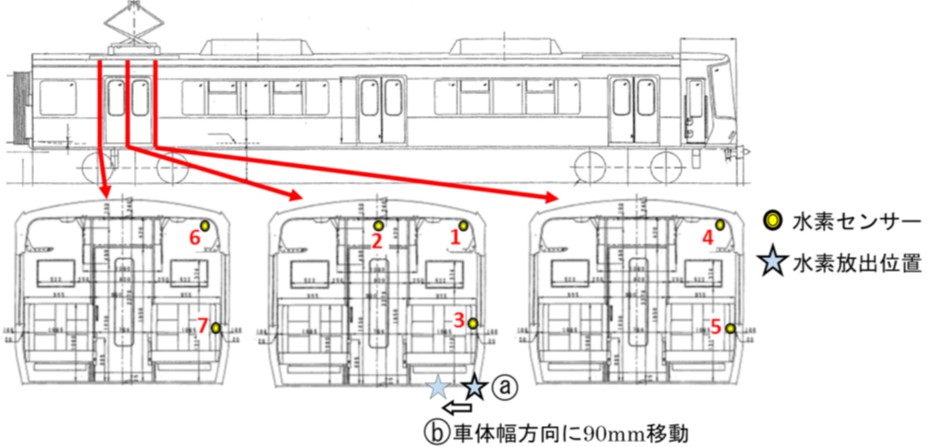

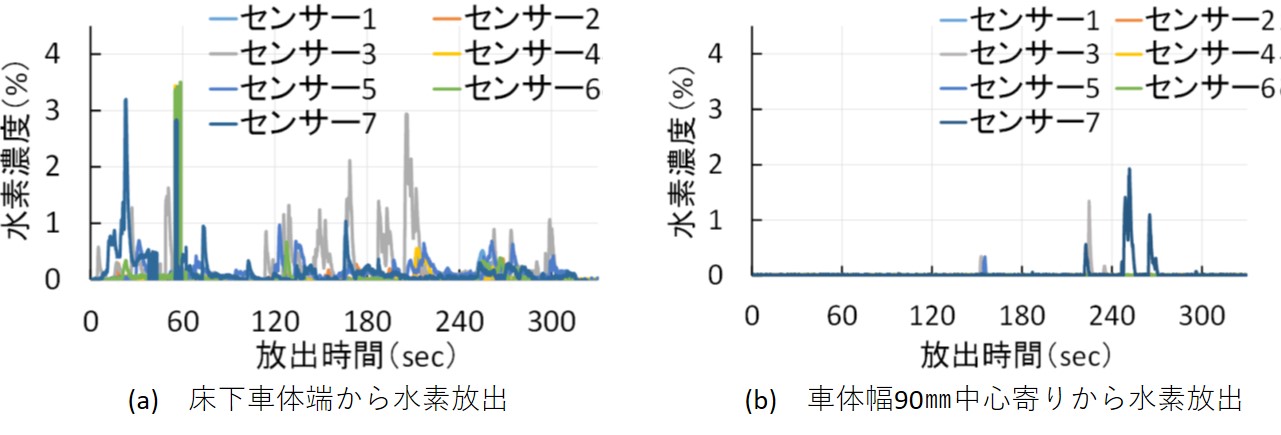

燃料電池へ水素を供給する配管は鉄道車両の床下に配置されることも考えられることから,車両床下の水素配管からの水素漏洩を想定し,客室内の水素濃度の確認を行いました。検証の一例として,側引戸を開いた状態で車両の床下から水素を放出し,側引戸付近に設置した水素センサーで客室内の水素濃度を確認しました(図3)。客室内の水素濃度の時間変化を図4 に示します。車体床下端(図3 ⓐ)より水素を放出したときの最高濃度は,3.5%(水素の爆発下限界濃度未満)でした。さらに,水素放出位置を車体幅中心寄りに90㎜移動(図3 ⓑ)させたときは,最高濃度は2%程度に下がることが分かりました。これより,車両の床下の水素配管から水素が漏洩しても,客室内の水素濃度は爆発下限界未満であり,水素配管を車体幅中心寄りに移すことでさらに余裕が生まれることが分かりました。

5 おわりに

本稿では,鉄道総研で行っている燃料電池鉄道車両の実用化に必要な関係法令等への対応に向けた取り組みについて,実証試験の一例とともに紹介を行いました。この他の結果については,文献1)にて報告を行っています。これらの結果が,高圧ガス保安法関係法令等の対応に必要な実証や技術基準作成の基礎データとして活用され,燃料電池鉄道車両の実用化の一助となることを期待しています。

参考文献

1)牛腸,米山,須藤,水口:鉄道車両における燃料用高圧水素ガス利用に向けた技術検証項目,鉄道総研報告,vol.33,No.10,2019

車両制御技術研究部 水素・エネルギー 主任研究員 米山 崇

【解説】鉄道車両における車軸の超音波探傷(上)

1 はじめに

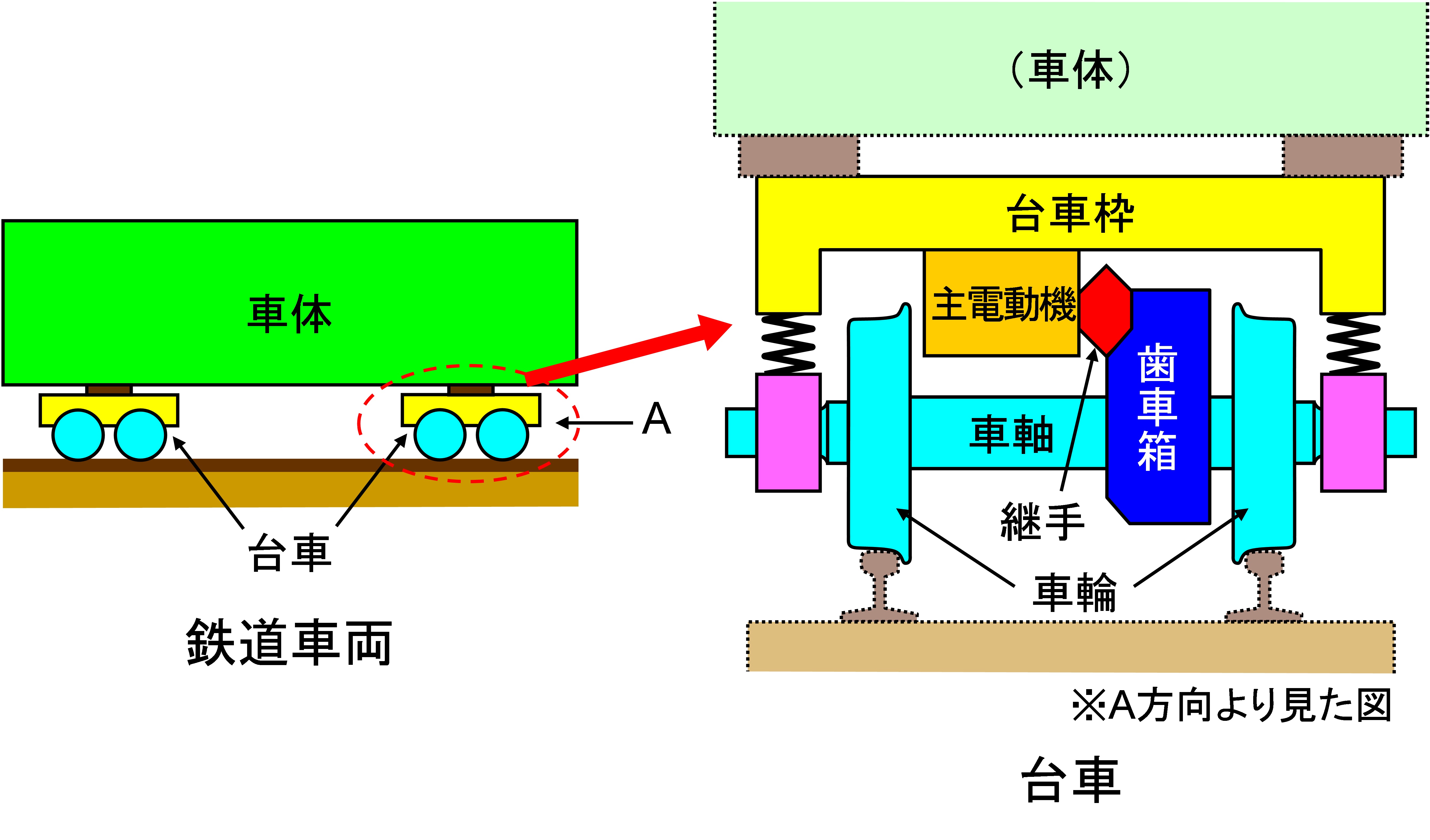

鉄道車両は図1 に示すように,私たちが乗車したり貨物が積載されたりする「車体」と,車体を支持する「台車」に大きく分けられます。車両の定期検査では台車も検査されますが,台車の検査では,台車枠と輪軸(車軸と車輪の対)に,場合によっては輪軸を車軸単体にまで分解し,非破壊検査を活用した精密な検査が行われています。

車軸に適用される非破壊検査としては,超音波探傷と磁粉探傷があげられますが,本解説では超音波探傷を取りあげ,基本的な原理と歴史的な背景,および今後の展望について述べます。

2 車軸の超音波探傷とは

車軸のように車体からの荷重を支持しながら高速で繰り返し回転する部材では,そのままでは人間の目(目視検査)や耳(打音検査)で確認できない微細なきずが発生するような万が一の事態を想定しておく必要があります。そこで,定期検査で非破壊検査の手法を用いてきずを微細なうちに検出できるようにすることで,車軸ひいては鉄道車両の安全性が担保されています。

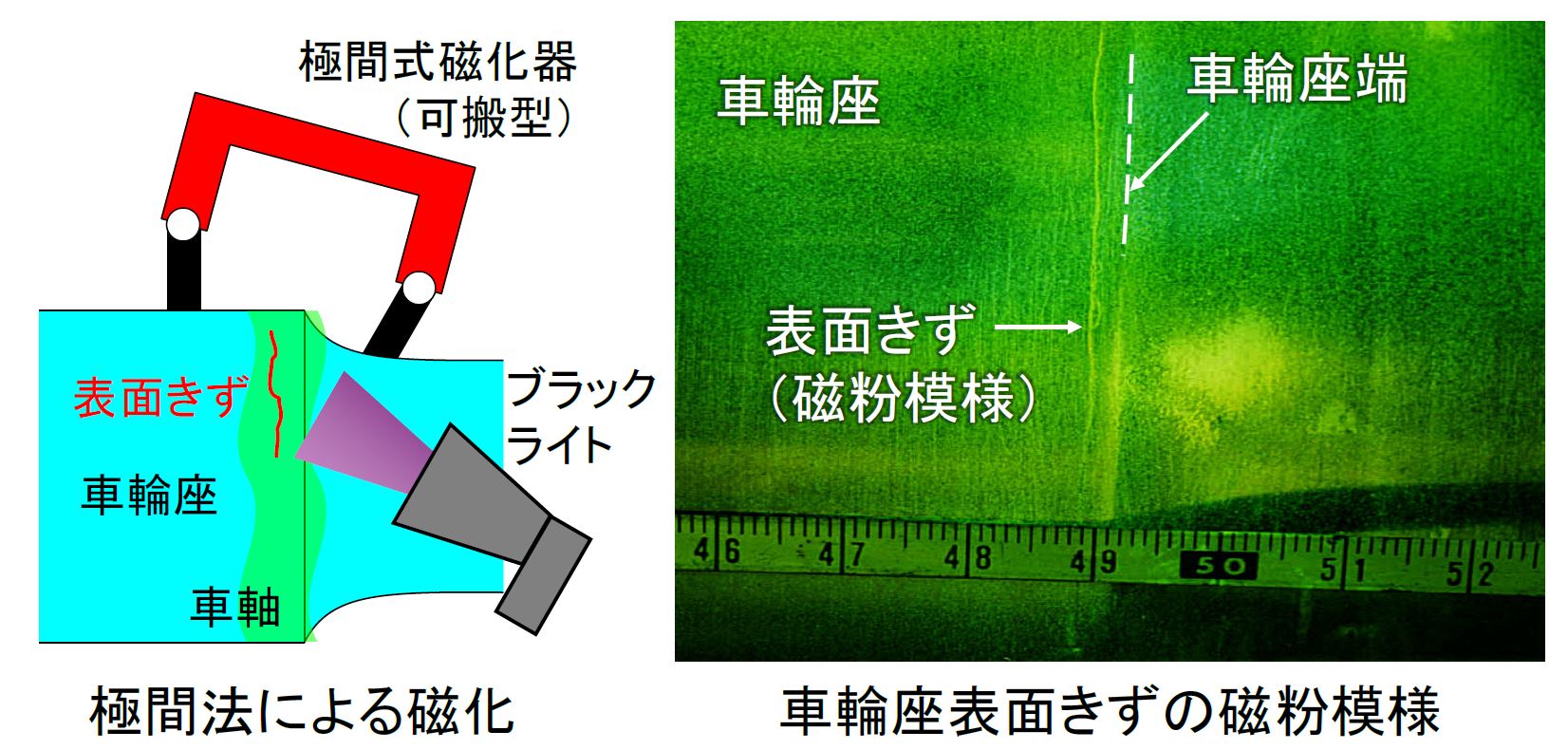

非破壊検査の代表的な手法の一つとして,図2 に示す「磁粉探傷(磁気探傷)」があります。この方法では,部材の表面を磁化器で磁化しながら蛍光磁粉液を散布し,きずから漏洩した磁束に凝集した磁粉をブラックライトを用いて観察することで微細な表面きずが検出できます。しかし,検査の際に表面が露出した部位でないと適用できず,車輪や歯車がはめ合わされたままの車軸の部位の検査や,在姿状態(車両を分解せずに運転に供されるままの状態)での検査には適用が困難です。

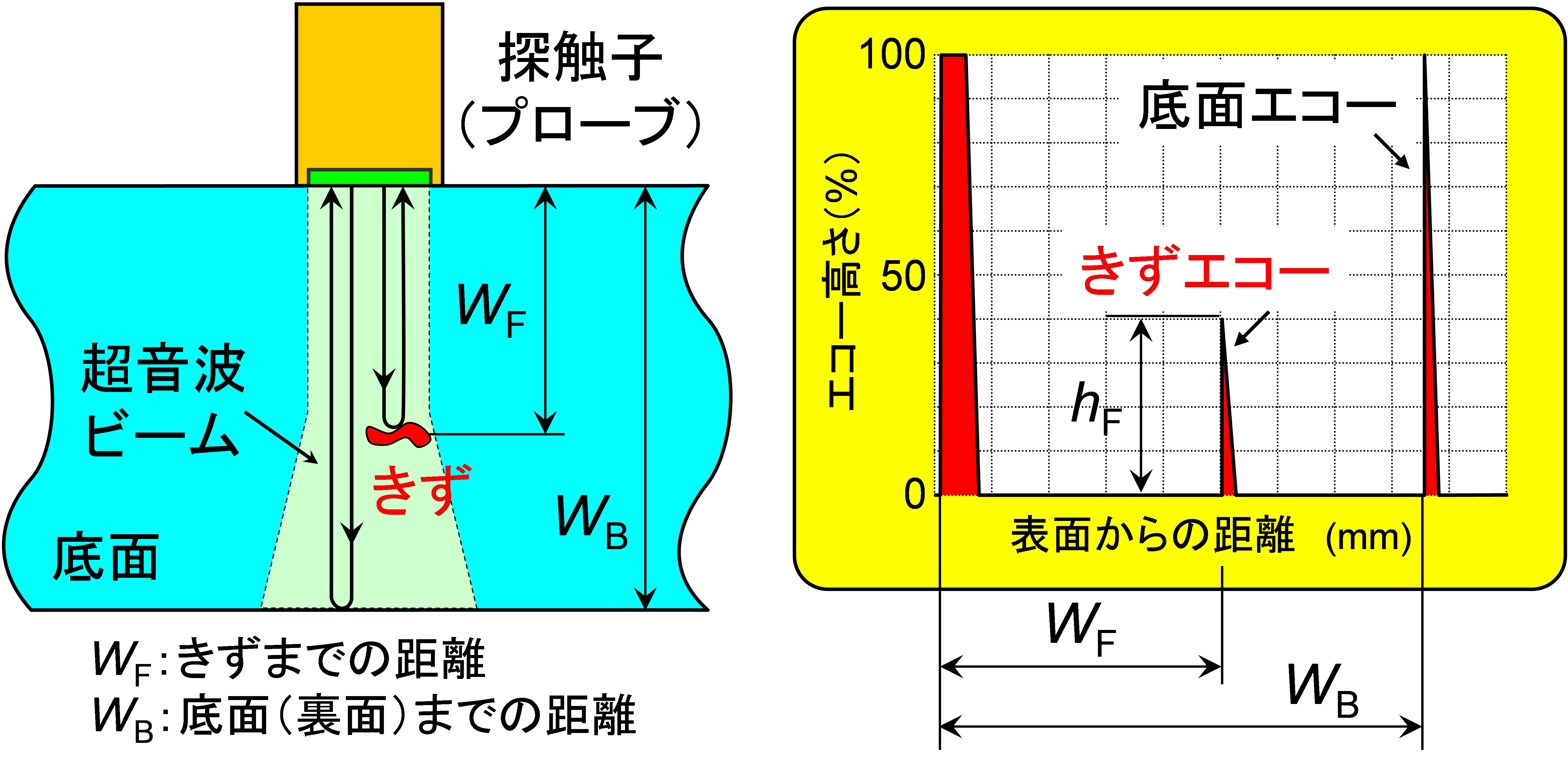

そこで,車軸のもう一つの非破壊検査法として,超音波探傷が適用されています。超音波探傷は図3 に示すように,検査する部材の内部に,人間の耳には聞こえない高い周波数の音波(超音波)を探触子(プローブ)から入射したときに,その反射波(エコー)の表面からの距離WFや波形の高さhFからきずの位置や大きさを確認する方法で,部材の内部あるいは直接観察できない裏面やはめ合い面のきずが検出できます。

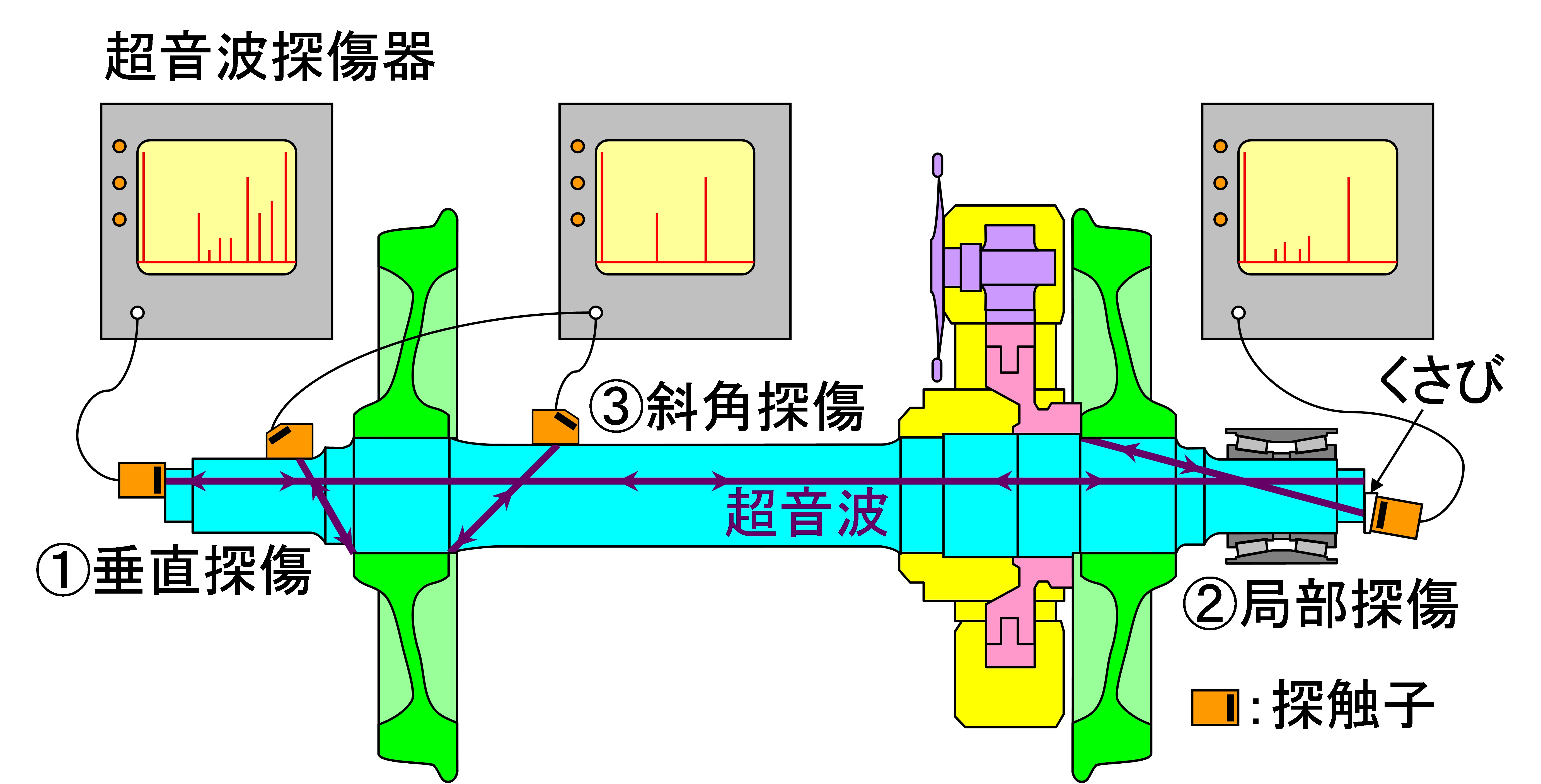

超音波探傷には音波の種類や入射角などに応じて多数の手法がありますが,車軸の超音波探傷では図4 に示すように,①垂直探傷法,②局部探傷法,③斜角探傷法の3 つの方法が用いられています。①垂直探傷法は,車軸端面に垂直探触子を接触させて車軸に平行に縦波超音波を入射し,車軸全長にわたるきずの有無を一度に検査する方法です。②局部探傷法は,垂直探触子に角度の異なる「くさび」を取り付けた複数の局部探触子を用いて,車軸全長をいくつかのブロックに分割して重点的に探傷する方法です。③斜角探傷法は,車軸側面に斜角探触子を接触させて横波超音波を入射し,車輪のはめ合い部(車輪座)などを近距離からピンポイントで探傷する方法です。これらの方法を組み合わせて,車軸全体に超音波をくまなく行き渡らせ,きずが発生する可能性がある重要部位での見落としがないようにしています。

3 車軸の超音波探傷の始まり

走行中の列車で車軸が折損することは,少なくとも日本では,現在は皆無に近い事象ですが,戦後の昭和20 年代には相応の本数が折損していました。たとえば,1950(昭和25)年度には,東京近郊の電車に限っても10 本の車軸折損が報告されています1)。車軸折損を防止するための非破壊検査法の開発は喫緊の課題でした。

旧国鉄では,大井工場(現在のJR 東日本 東京総合車両センター)で1950(昭和25)年に磁粉探傷が,翌年の1951(昭和26)年には超音波探傷が試行されました。超音波探傷の設備はその後,鷹取,吹田,大宮,松任,五稜郭,高砂,長野の各工場,および新鶴見貨車区(いずれも当時の名称)をはじめ全国に導入されました。当時の超音波探傷は垂直探傷のみで,周波数2 MHz の水晶振動子を内蔵した探触子が用いられ,探傷器も現在のフルデジタル式とは異なり,ブラウン管の画面を含めてアナログ式のものが用いられていました。それでも,吹田工場での実績として,1954(昭和29)年には車軸の検査本数1,431 本のうち4.5%(約65 本)の取り替えに至っており2),超音波探傷の適用が車軸折損の防止に効果を上げていたことが推測されます。

また,車軸内部における超音波の減衰の程度を評価する減衰度測定も,当時は規定として実施されていました。これは,当時の車軸鋼は粗大な結晶粒や不純物の存在により必ずしも良質とはいえず,車軸を超音波探傷する以前に,そもそも探傷のための超音波を車軸内部に伝搬させられるかという観点で実施されていたものです。

4 国鉄Ⅱ型標準試験片による標準化

前述のように,垂直探傷法による車軸の超音波探傷は車軸折損対策として効果を上げていましたが,その一方で,車両工場などの検査の施行箇所によって探傷感度が必ずしも統一されていないという課題がありました。

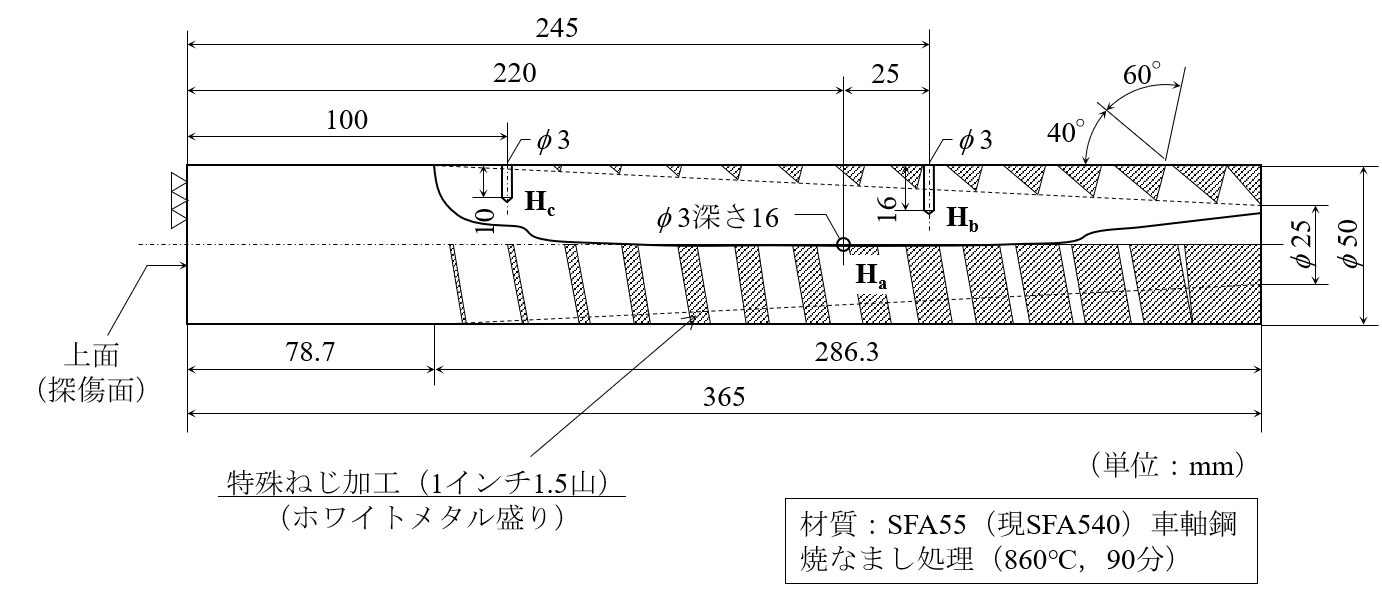

そこで,1957(昭和32)年8 月3 日に車軸超音波探傷検査基準が旧国鉄工作局にて制定されました。それとともに,超音波探傷器の精度確認や各工場間での探傷感度の差を少なくすることを目的として,同年に図5 に示す「国鉄Ⅱ型標準試験片」が大井工場で製作されました。直径50 mm,長さ365 mmの試験片で,感度調整時の遅れエコー(側面での反射)を防ぐために,ホワイトメタルが盛られた特殊な構造をしています。このときには,約200 本の試験片から選ばれた,エコー高さの平均値に最も近い1 本を標準試験片No. 0 として保管し,残りのうち54 本が旧国鉄の工場各所に配布され,さらに40 本が鉄道車両メーカーや鋼材メーカー,あるいは探傷器メーカーなどに配布された記録が残っています。

その後,新幹線の開業時に試験片が増備されるとともに,一部の試験片は昭和50 年代に再検定が実施され,標準試験片No. 0 との感度差が所定の範囲内(試験片の5 回目の底面反射波が+ 1.5 dB,− 0.5 dB 以内)の試験片には「研」が〇(丸)で囲まれたマークが打刻されました。この試験片はJR の発足時に「鉄研Ⅱ型標準試験片」と名前を変えて,JR 各社をはじめとする各所で現在も使用されています。(つづく)

注)本稿は「RRR Vol. 75 5 月号」(2018.5 発行)より「鉄道技術 来し方行く末」の内容を一部編集したものです。

参考文献

1) 武内久:大井工場における超音波及び磁気探傷の概況,非破壊検査,Vol. 2,No. 3,pp. 83–91,1953

2) 廣重巖:輪軸,交友社,p. 403,1971

車両構造技術研究部 車両強度 主任研究員 牧野 一成