車両ニュースレター

2020年10月号

[クローズアップ]なんで電池はこんなに重いのか?

私は入社後,浮上式鉄道の非接触給電装置の開発を行っていました。分散型誘導集電装置というもので,出力に速度依存性があり,低速(350km/h以下)では必要な電力が得られないため,蓄電池との組み合わせが必須でした。当時は,蓄電池と言えばNi-Cd電池でした。

電力応用研究室長だった大木さんから,「長谷川君,なんで電池って重いんだと思う?」と問いかけられました。私は「電極に金属を使っているし,電解質が水だからでしょうか」と答えたところ,「じゃあ,ガスタービンは何であんなに軽いのか知っている?」と問われました。「エンクロージャーの軽量化などを徹底しているからですか」と答えました。大木さんは「君は装置の構成に目がいっていて,原理的なところを見ていない」と言われました。結論から言いますと,ガスタービン発電機は燃料とブライトンサイクルエンジンと発電機だけあればよく,重たい酸素は空気中から得て,生成物である更に重たい二酸化炭素は空気中に排出してよいため軽くなります。電池は,酸化剤も生成物も全て自分の中に蓄えこまなければいけないため重くなります。もちろん,ガスタービンと電池では,原理が全く違うため,単純に比較するのは少し乱暴な話ですが。仮に,ガスタービンも酸素を積んで,排気ガスも出してはいけないとしたら,電池より重くなるでしょう。

その後,Li-ion電池が実用化されました。比重の軽いリチウムを使ったり,有機電解質によって単セルで4V近い電圧(Ni-Cdだと1.2V)がかけられるため高エネルギ密度になり,Ni-Cdに比べ重さが半減しました。これは革命的な出来事と私は考えています。

さて,電池の重さの話になると必ず出てくるのが豊田佐吉の懸賞です。自動織機を発明し,トヨタグループの創始者である佐吉は大正14年に電気飛行機を実現するため,36時間100馬力を出す電池を60貫(225kg)で作ったら100万円(現在の20億円くらい?)出すと発表しました※)。とほうもない高額な懸賞金です。もしこれが実現すれば,Li-ion電池の800倍近いエネルギ密度をもったものになります(図1)。数字を見てわかる通り,化学反応を利用する限り,原理的に不可能でしょう。

このような話をすると,電池で空を飛ぶのは不可能かと思ってしまうかもしれませんが,今やドローンが空を飛び回っています。電池の軽量化だけではなく,搭載するカメラなどの軽量化が効いています。私は,学生時代に秋葉原のラジコン屋で電動ヘリを見た時に,これは絶対使いものにならないと思いました。自重を浮き上がらせるのが精いっぱいで,何か機材を載せて飛ぶなど不可能と感じました。当時,世界最軽量のソニーの8mmビデオカメラですら2kg近くあったかと思いますので,無理もない話です。しかし,電池の軽量化には限界があったかもしれませんが,きわめて軽いカメラが作れたため電池で空を飛んで撮影できるようになりました。まったく私には先見の明が無かったわけです。

原理的な限界か,周辺技術の革新か,今頃,佐吉さんは天国からドローンやハイブリッドカーを見下しながら笑っていることでしょう。

※) 2008.6.23 読売新聞朝刊「編集手帳」より

車両制御技術研究部 部長 長谷川 均

【研究&開発】振動分析と機械学習を用いた車両機器の異常検知

1 はじめに

鉄道車両には,主電動機や歯車装置等の様々な機器が搭載されており,これらの機器が故障すると,車両が走れなくなることもあります。もし,機器が故障する前にその兆候を知ることができれば,運行中の故障を未然に防ぐことができる可能性があります。そこで,鉄道総研では故障の兆候を早期に検知するために機器の異常振動を検知する方法の開発を行っています。

車両機器の異常は異音として発見されることが多く,その監視が機器の異常検知に有効であると考えられます。しかし,小さな異音は騒音に紛れてしまう可能性もあります。そこで,より確実な異常検知のため,音の原因となる機器の振動を直接センサで測定して監視する方法を開発しています。その方法では,人間が普段の音と比べることにより異音を検知するように,コンピューターが普段の振動と比べることで異常振動を検知することを目指しています。

2 振動分析と機械学習による異常検知手法

コンピューターに機器の振動を覚えさせるためには,振動の測定結果から振動の特徴を表わすデータを抽出する必要があります。開発している異常検知手法ではその方法としてオクターブバンド分析を用いています。振動の特徴はその大きさ(振幅)と時間当たりの回数(周波数)で表わされます。実際の機器の振動は様々な周波数の振動が混ざったものになりますが,オクターブバンド分析はその周波数帯毎に振動の振幅を求める分析方法です。オクターブとは例えばドの音から一つ高いドまでの隔たりを指し,1オクターブで周波数は2倍になります。本異常検知手法で用いている1/12オクターブバンド分析では,1オクターブを12分割した周波数帯に分け,各周波数帯の振動を抽出して,その大きさを算出することによって,振動の音色に関するデータを得ることができます。

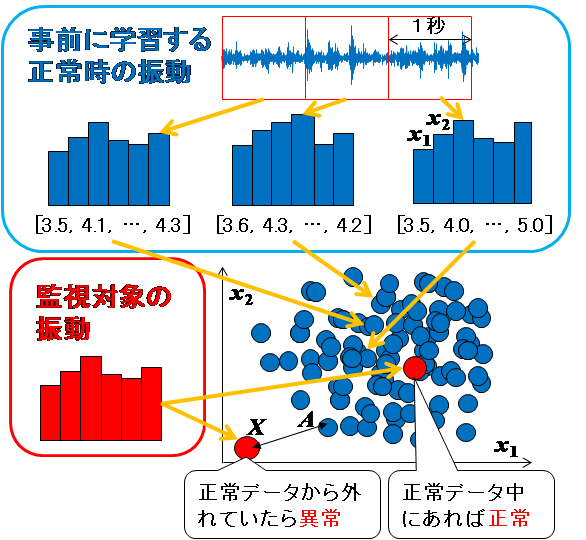

次に,普段の振動をオクターブバンド分析したデータをコンピューターに学習させ,それと比較して違いが大きければ異常と判定する方法(図1)について考えます。本異常検知手法では,測定された振動データを1秒ごとに区切り,それぞれについてオクターブバンド分析を行います。その結果は周波数帯ごとの振動の大きさを表わす,100個程度の数値のセットになります。2個の数値のセットは平面上の1点の,3個の数値のセットは3次元空間中の1点の座標を表わしていると考えることができ,100個の数値のセットは100次元空間中の一点の座標に対応させることができます。

データ同士が似ていれば,それらに対応する点同士は近い場所に位置します。そのため,正常時に同じような振動が発生していれば,その振動データ(正常データ)を空間中にプロットした場合,それらの点はある領域に密集して分布します。そのため,調べたい振動データ(テストデータ)をプロットしたときに,正常データが密集する領域内にその点があるかを調べることで,その振動が正常か異常かを判断することができると考えられます。具体的には,テストデータと各正常データとの距離を計算し,最も近い正常データとの距離がある基準距離よりも大きければ異常と判定する方法が考えられます。この方法は機械学習の分野で最近傍法と呼ばれる方法を応用したものです。本異常検知手法では基本的にこの考え方を用いて異常判定を行っています。

3 主電動機軸受の異常検知

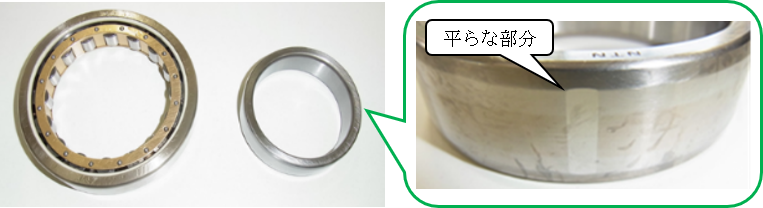

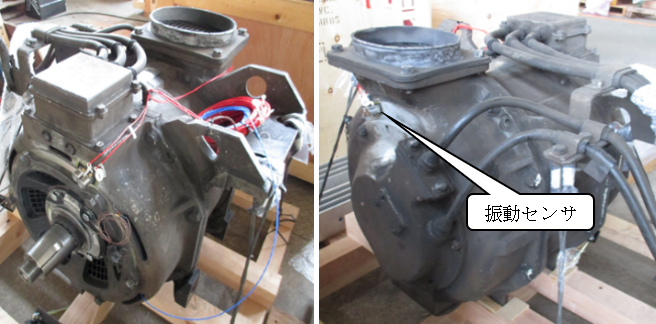

本異常検知手法は,正常時の振動データが得られれば,様々な機器の様々な異常に適用することができます。これまでに,気動車のエンジンや変速機,電車の主電動機等を対象にして,定置での異常模擬試験や営業車両への搭載による検証を行ってきました。そのうち,電車用主電動機の軸受異常を対象として実施した異常模擬試験結果に本異常検知手法を適用した例をここで紹介します。その異常模擬試験では,定置で主電動機を回転させて振動等の各状態監視量を測定しました。供試軸受と供試電動機は図2と図3に示す通りです。

異常模擬試験では,図2に示すように,軸受の内輪を加工して平らな部分を作った供試軸受を異常軸受として新幹線電車用の誘導主電動機に組み込みました。実際の車両では,反駆動側の速度センサに振動センサを内蔵する方法を考えており,その場合には主電動機反駆動側の振動を監視することになります。そこで,反駆動側に振動センサを取り付けて回転軸方向の振動加速度の測定を行いました。

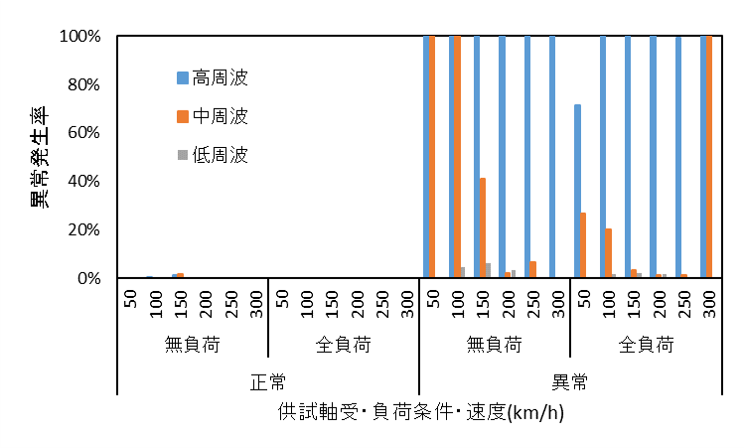

試験は異常軸受と正常軸受のそれぞれについて負荷試験と無負荷試験を行いました。負荷試験では車両の引張力特性に対応する運転点で,無負荷試験では負荷試験と同じ回転速度で振動を測定しました。この試験結果に対して本異常検知手法を適用した結果を図4に示します。

図4では,正常軸受のほぼ全てのデータについて正常判定されており,誤検知はほとんどありません。異常軸受については,ほぼ全ての条件において高周波成分で異常が検知され,中周波成分でも一部のデータについて異常が検知されています。また,高周波で異常が検知されていることから,軸受の異常だと推定することもできることも分かります。これらの結果から,本手法が電車用主電動機軸受の異常検知に有効であることが確認できました。

4 おわりに

振動分析と機械学習を用いた異常検知法の概要と,電車用主電動機への適用結果について紹介しました。本手法は定常的に異常振動が発生する故障であれば適用できる汎用性の高い手法です。今後も実用化を目指し,システムの開発を継続していく予定です。

参考文献

1)堺谷洋,近藤稔:機械学習を用いてモーター軸受の異常を検知する,RRR,Vol.77,No.1,pp.20-23,2020

2)近藤稔:振動の音色で機器の異常を検知する,RRR,Vol.74,No.10,pp.16-19,2017

3)近藤稔,堺谷洋:車両機器のリアルタイム異常振動検知を目的とした異常度計算の高速化,鉄道総研報告,Vol.33,No.10,pp.11-16,2019

車両制御技術研究部 動力システム 室長 近藤 稔

【研究&開発】鉄道シミュレータの構築

1 はじめに

近年,コンピューターの計算能力の向上や新たな計算力学解析手法の高度化により,鉄道分野においても,現象解明や対策手法を提案するため,実験や現車試験による現象の再現や調査が困難な事象に対して,数値シミュレーションの活用によって問題解決を図ることへの期待が高まっています。鉄道総研では,研究開発の質の向上と効率化を図り,鉄道システムの最適化と複雑現象の解明に資することを目的として「鉄道シミュレータ」を構築しました。鉄道シミュレータは,列車走行系(バーチャル鉄道試験線)をはじめ,鉄道システムにおけるさまざまな分野に関する各種シミュレーション手法を実装し,これらを連携した研究開発用の解析ツールです。

ここでは,バーチャル鉄道試験線を構成するシミュレーション技術について紹介します。併せて,バーチャル鉄道試験線の一例として鉄道総研所内試験線と試験車両の可視化を紹介します。

2 車両・軌道のシミュレーション

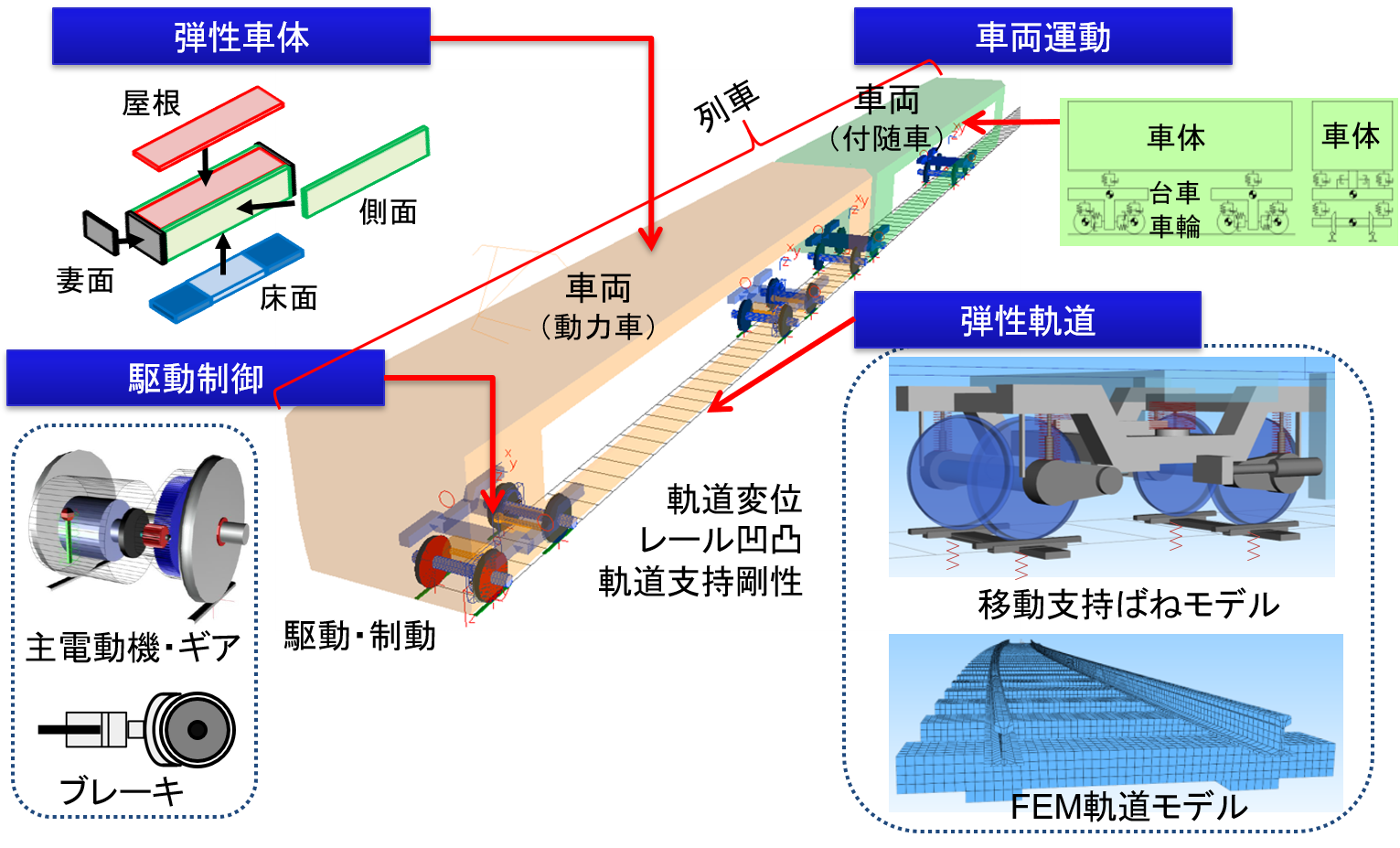

列車走行時の車両の複雑な挙動を解明するために,車両・軌道・駆動制御などの解析モデルを開発し,それらを組み合わせた車両・軌道のシミューションを行っています(図1)。鉄道車両の構造を剛体や弾性体要素としてモデル化して,マルチボディダイナミクス(MBD)により,各要素の運動を再現します。

車体については,従来は力が加わっても変形しない剛体モデルでしたが,計算機の性能が向上し,力を加えると変形し,力を除くともとに戻る弾性体モデルとすることが可能になりました。これにより剛体モデルでは考慮できなかった高周波の車体振動などを再現できるようになりました。

軌道については,列車走行時の高周波の振動を考慮できるFEM軌道モデルを使用しています。FEM軌道モデルは,レール・まくらぎなどを立体的に模擬した詳細モデルで,計算時間が長いという課題はありますが,軌道の高い周波数の揺れを考慮できます。

駆動制御シミュレーション1)は,電気車の主電動機やギヤ,ブレーキ系をモデル化したもので,車両の力行と制動を模擬できます。

これらのモデルを用いて相互に連携した解析(連成解析)をすることにより,列車走行時の車両や軌道の挙動が再現でき,さまざまな現象の解明に活用できます。

3 架線・パンタグラフのシミュレーション

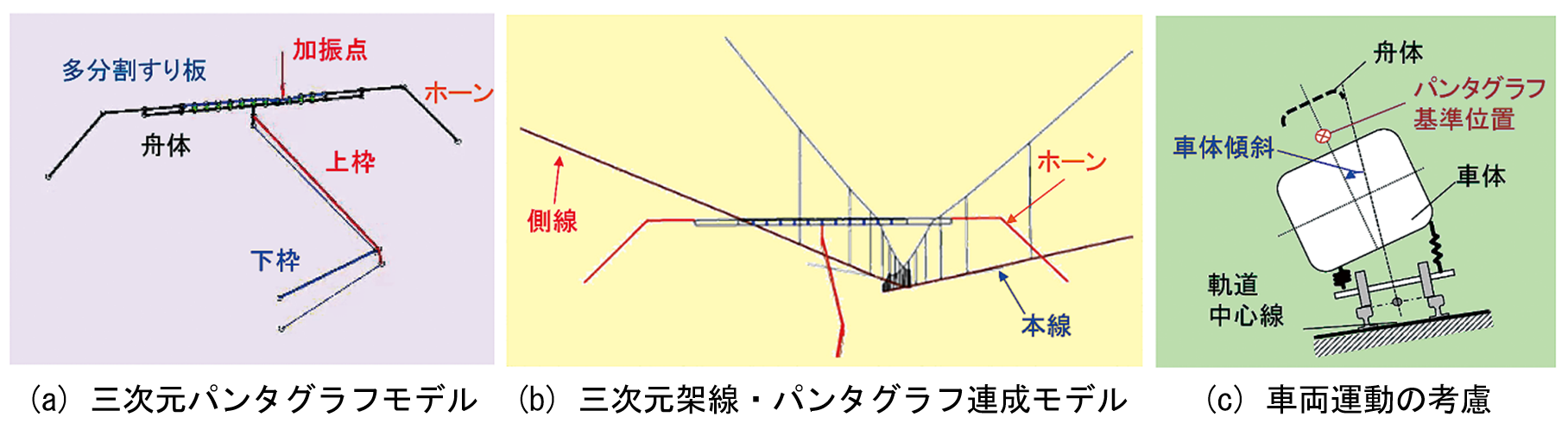

架線やパンタグラフの新規開発や事故の原因究明のために,その動的挙動の把握は重要な課題です。これまで,理論解析や2次元の数値解析モデルによる動的挙動解析が行われてきましたが,バーチャル鉄道試験線では,3次元構造に対応した架線・パンタグラフシミュレーション2)を実現しました(図2)。

図2(a)のパンタグラフモデルは,構成部材を3次元FEMでモデル化することにより,架線の追従性を高める多分割すり板などの複雑な構造でも解析できます。架線も,任意線形,複数架線ならびに温度変化の影響も考慮できます。図2(b)は,わたり線を通過する際の解析例で,それぞれの部材の接触が再現でき,パンタグラフと各トロリー線の距離や接触力を解析できます。また,図2(c)の車両・軌道シミュレータとの連成により,車両の傾きや加減速を考慮して,架線・パンタグラフの挙動を解析できます。

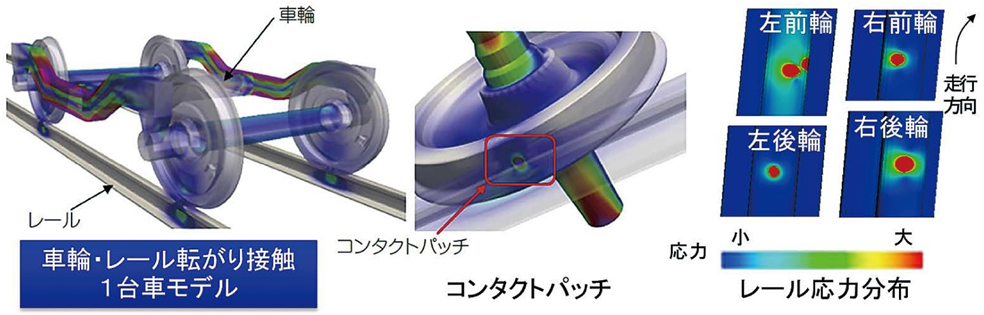

4 車輪・レール転がり接触シミュレーション

車輪がレール上を転がると,コンタクトパッチとよばれる硬貨程度の微小領域で数トンの荷重を伝えます。そのため接触部には複雑な力が作用し,車輪やレールの摩耗,き裂などが発生することがあります。そこで,車輪・レールの損傷・劣化の要因を明らかにする現象解析ツールとして,車輪・レール転がり接触シミュレーション手法を開発しました3)。本シミュレーションでは,FEMを用いて車輪とレールを細かく分割して各要素の運動を計算することで接触表面の応力やすべりなどの計算をすることができます。図3は,4輪からなる1台車の車輪・レール接触モデルと同モデルが曲線部を通過する際の各車輪の接触位置におけるレール表面の応力分布を示したものです。これにより,曲線通過時の各車輪とレールのコンタクトパッチの応力分布をはじめて再現することができました。

さらに,車輪・レールの転がり接触シミュレーションは熱伝導解析も可能で,ブレーキパッドを車輪に押しつけて制動した時に生じる熱を考慮して,損傷・摩耗を解析できます。

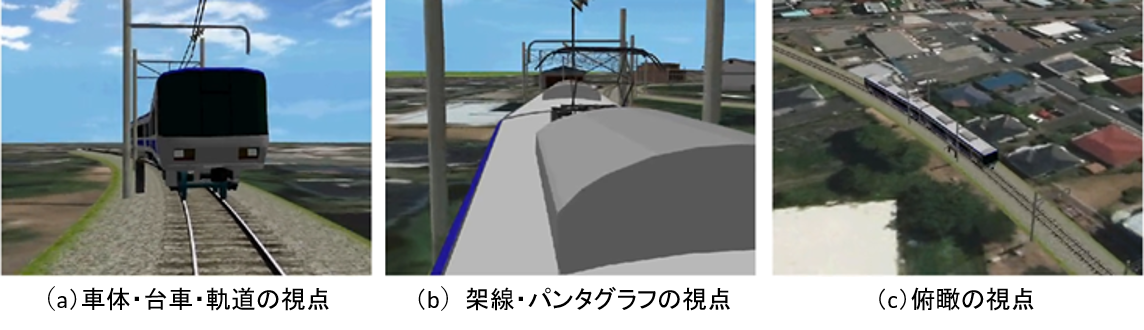

5 バーチャル空間での可視化

バーチャル鉄道試験線のシミュレーション結果は,各種のグラフなどで表示できるほか,バーチャル・リアリティーを用いてさまざまな視点から可視化することができます。図4は鉄道総研の所内試験線をモデル化したバーチャル鉄道試験線の可視化例です。左から,(a)車体・台車・軌道,(b)架線・パンタグラフ,(c)軌道線形なども含めた俯瞰の視点で表示したものです。このようにあたかも実在する試験線のように,見たい場所を見たい角度から,車両,架線,軌道の挙動を確認できます。

6 おわりに

鉄道シミュレータは,これまで10年をかけて開発してきました。今後は,主に実用化に向けた実現象への適用性の検証と実線区モデルの構築に向けた検討を行います。あわせて,シミュレーションのための車両やフィールドのパラメータを最新のセンシング技術を活用して効率的に取得する方法の検討も行います。

鉄道シミュレータには,ご紹介したシミュレーションのほかに,地震災害,列車運行,鉄道通信環境などの解析機能もあり,さらなる開発を進めて,鉄道の安全な運行や維持管理の効率化に有用なデータを提供するツールへと発展させていきたいと考えています。

参考文献

1)門脇悟志,鴨下庄吾:モーター制御系と連成した車両運動シミュレーション,RRR,Vol.72,No.12,pp.10–13,2015

2)長尾恭平,小山達弥,池田充:架線・パンタグラフの動的挙動を再現する,RRR,Vol.77,No.4,pp.16–19,2020

3)坂井宏隆:車輪・レール間の接触挙動を再現する,RRR,Vol.77,No.4,pp.24–27,2020

鉄道力学研究部 計算力学 室長 高垣 昌和

【解説】鉄道車両における車軸の超音波探傷(下)

1 はじめに

鉄道車両の定期検査では,車体だけでなく台車も検査されますが,台車の検査では,車軸に対して超音波探傷などの非破壊検査を活用した精密な検査が行われています。

前号では,車軸の超音波探傷の基本的な原理と,歴史的な背景として,図1の「鉄研Ⅱ型標準試験片」(図は,鉄道総研で保管されている原器)による探傷感度の標準化まで述べましたが,本号では,車軸探傷の高度化と自動化,および今後の展望を述べます。

2 新幹線車軸の中ぐり化と超音波探傷

1964(昭和39)年に新幹線が開業すると,当時の新幹線電車検査施行基準規程に基づき,交番検査で車軸の超音波探傷が実施されるようになりました。交番検査は在姿状態(車両を分解せずに運転に供されるままの状態)で行う検査で,新幹線の開業当時は「30日または走行距離が2万kmを超えない期間のいずれか短い期間ごと」に実施されていました。交番検査では垂直探傷を主体に局部探傷を併用して,手押し車にアナログ探傷器を載せた装置で探傷を行っていました。その後,1969(昭和44)年に交番検査周期の距離規程が3万kmに改められましたが,基本的な探傷方法は踏襲されました。

新幹線の車軸検査に転機が訪れたのは,1992(平成4)年の300系新幹線の登場です。300系では,270 km/hでの高速運転を実現するために,とくに台車周りの「ばね下質量」の軽減が図られました。その際,車軸の軽量化を目的として,車軸の中心に機械加工により直径60 mmの貫通孔を空けた「中ぐり車軸」が採用されました。そのため,従来の中実車軸(中ぐり孔がない車軸)に適用されていた超音波探傷法を用いることができず,探傷方法を抜本的に変更する必要が生じました。

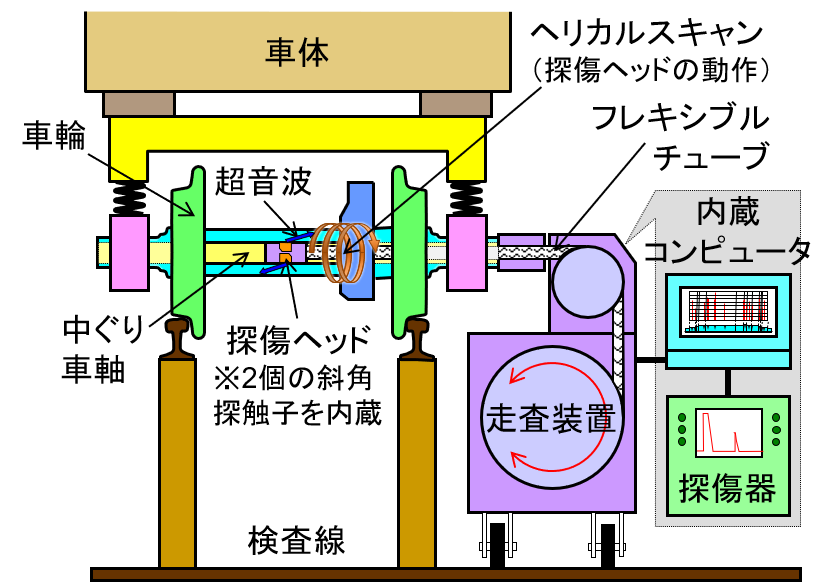

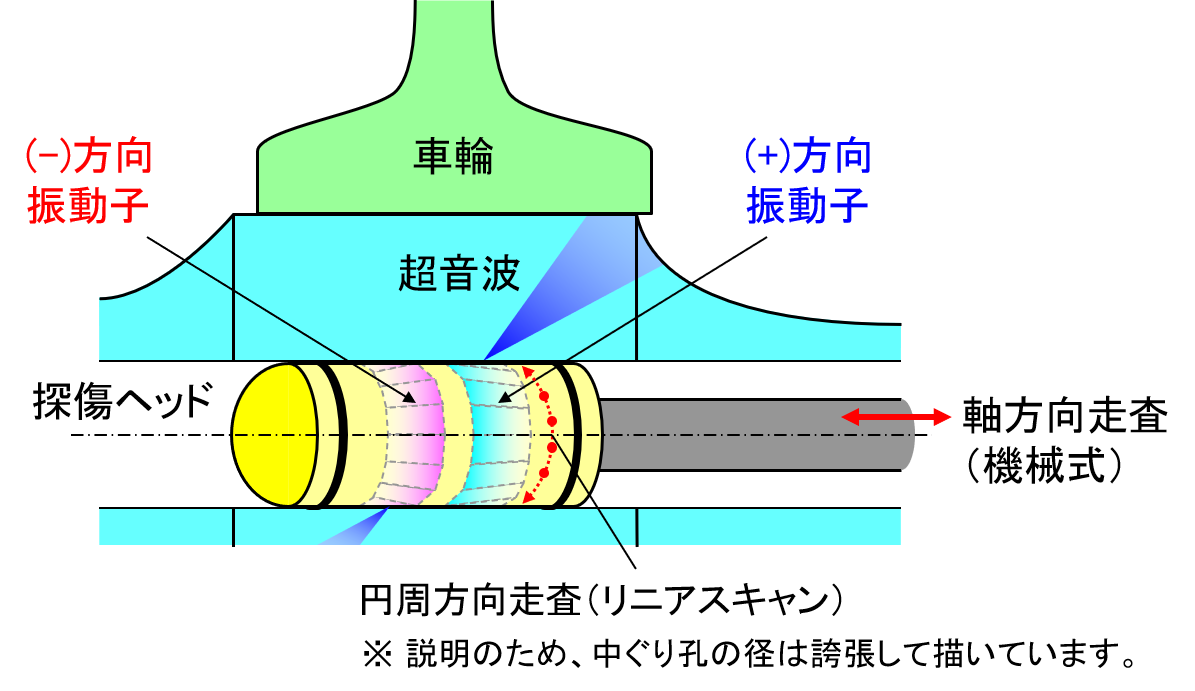

このとき採用されたのが図2に示すように,超音波を車軸に対して斜めに入射する2個の斜角探触子を内蔵した探傷ヘッドを中ぐり孔に挿入して探傷する方法です。探傷ヘッドを回転させながら軸方向に所定の速度で掃引する走査(ヘリカルスキャン)により,車軸の全周,全長を探傷することができます。この方法の原理は斜角探傷と同じですが,周波数が5 MHzで,はめ合い部でのSN比を勘案した屈折角50°の斜角探触子が標準的に用いられています。

車軸の中ぐり化の本来の目的は軽量化にありましたが,超音波探傷の面からも,従来の中実車軸の斜角探傷と比較して,車軸の肉厚の斜め距離に相当する短いビーム路程で高精度に探傷できるようになりました。

3 車軸の超音波探傷の自動化

上述の新幹線車軸の交番検査では,探傷前の車軸端面の処理(軸端キャップの取り外しなど)や中ぐり孔の清掃,探傷装置を移動させて探傷ヘッドを固定する作業に人手を要しますが,いったん探傷が始まると,探傷ヘッドの走査やきずの有無の判定はすべて自動で行われ,検査の効率化が図られています。

同様に,超音波探傷の自動化の流れは,在来線を含む全般検査などの解体検査における輪軸検修ラインでも進みました。現在,JR各社で全般検査を担う総合車両センター(総合車両所,工場)や公民鉄の車両検修場でも,多くの超音波自動探傷装置が導入されています。

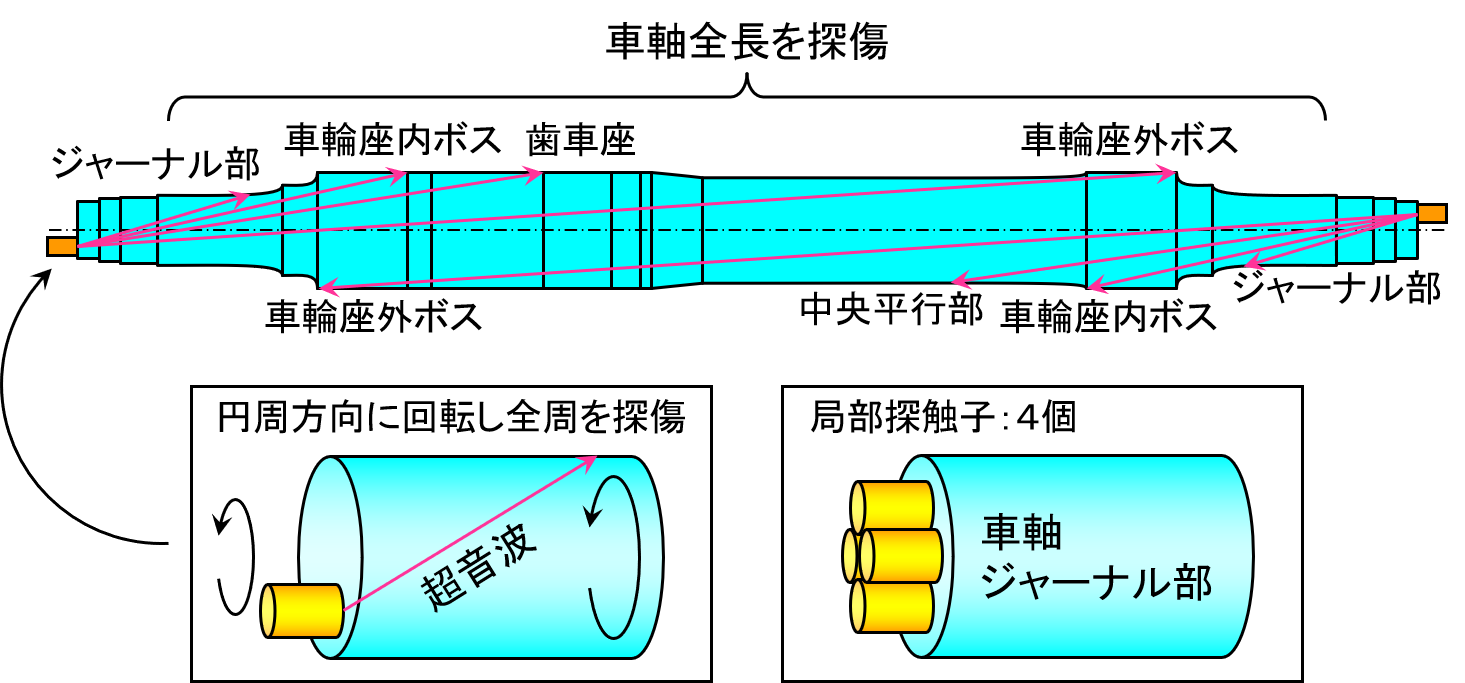

その一つが,図3に示す中実車軸用の自動探傷装置です。この装置では,垂直探触子と4個程度の局部探触子を円周方向に配置した探傷ヘッドが車軸の両軸端にセットされ,軸端面に探傷油を供給しながら輪軸を回転させることにより,車軸全長を複数のブロックに分割して一度にきずの有無を監視します。そして,多数の健全な車軸のノイズレベルやきず入り車軸の波形から作成されたしきい値曲線をもとに,きずの有無を自動で判定します。

4 車軸の超音波探傷の今後

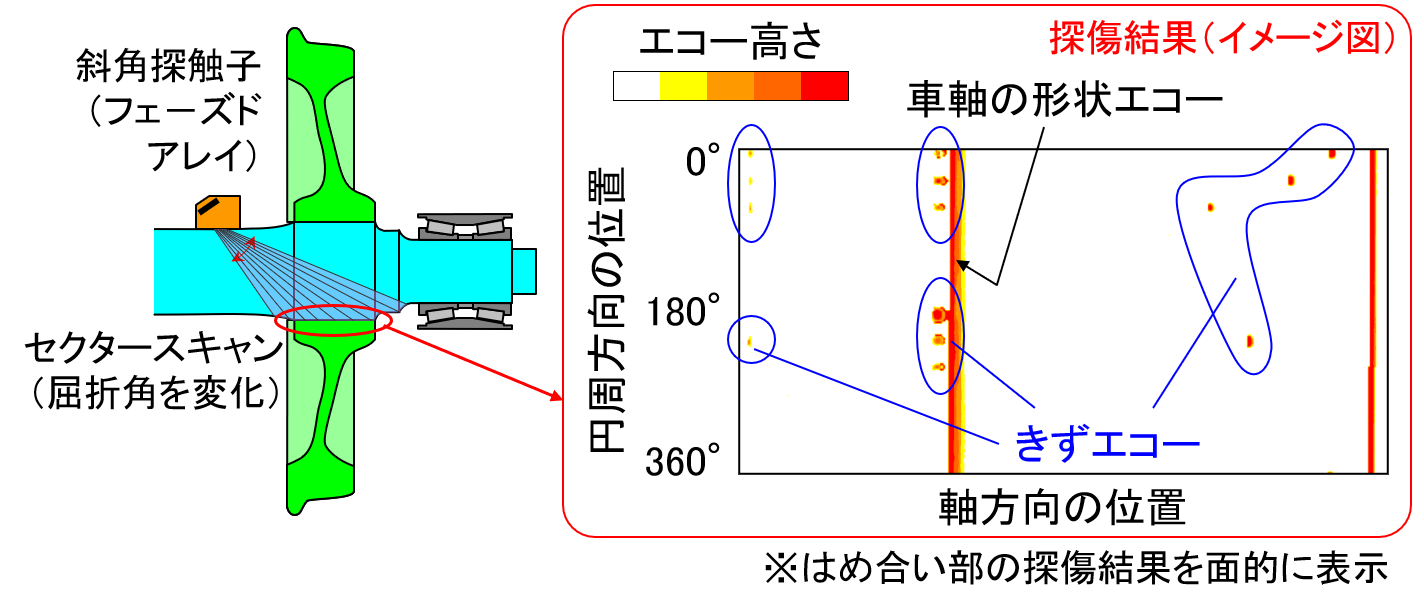

超音波探傷の近年の話題として,従来の機械的な探触子の走査に代わり,多数の振動子を1列,格子状,あるいは同心円状に配置して電子的に走査することにより,超音波ビームの伝搬方向や焦点距離を制御する「フェーズドアレイ」の技術が注目されています。

中ぐり車軸の超音波探傷では図4に示すように,多数の振動子を探傷ヘッドの円周方向に並べ,電子回路を切り替えて超音波を全周に発振する「マルチプローブ」を採用した装置が一部で導入されています1)。探傷ヘッドの回転動作を省略することで,装置の機構が簡素化されています。また,中実車軸の斜角探傷でも図5のように,フェーズドアレイ探触子を用いて屈折角を変化させながら探傷する装置が導入されつつあります。これにより,車軸はめ合い部の内面のきずの有無を面的に表示することができます。

フェーズドアレイやそれに類する探傷方法では,アレイの個々の振動子の不均一性や,アレイ間隔による探傷ピッチの制約を受けるので,単一の振動子を駆使して探傷する従来方式の方が優れている点もあります。車軸の超音波探傷でも,新規技術の動向や特性を十分に見極めたうえで導入が図られてゆくものと考えます。

一方で,近年では山手線E235系における車両搭載機器の状態基準保全(CBM)の考え方や,新幹線N700A,N700Sなどにおける台車振動検知システムの導入により,保守の高度化が図られつつあります。車軸に関しても,定期的な非破壊検査のみならず(あるいはそれにとって代わり),たとえば,回転体である車軸に貼付したセンサーで得られた応力や振動などの情報をテレメーターでリアルタイムに送信し,車軸の異常を即座に判定するような抜本的に改良されたシステムが,近い将来に導入されるかもしれません。

5 おわりに

本解説では,鉄道車軸の超音波探傷について,基本的な原理と歴史的な背景,および今後の展望を述べました。車軸の超音波探傷に限られたことではありませんが,技術継承の困難さや労働力人口の減少を受けて,車軸探傷の自動化や高度化の流れは今後も続くと考えられます。しかしながら,探傷装置を操作し,きずの有無を最終的に判断するのはやはり人間です。車軸の超音波探傷が探傷技術者による「検査」として,今後も継続されることが望まれます。

注)本稿は「RRR Vol. 75 5月号」(2018.5 発行)より「鉄道技術 来し方行く末」の内容を一部編集したものです。

参考文献

1)石原道章:鉄道車軸の超音波探傷技術について,非破壊検査,Vol. 56,No. 3,pp. 114–117,2007

車両構造技術研究部 車両強度 主任研究員 牧野 一成