車両ニュースレター

2021年1月号

[クローズアップ]セメント・コンクリートと鉄道車両

「コンクリート製の鉄道車両?」と聞けば,「えっ!?」と思われるかもしれません。そのような車両はないはずですが・・・。

私は,入社後コンクリートの研究を行ってきました。このため,鉄道で一番繋がりの深い系統は,橋りょうや高架橋,トンネル等を扱っている土木で,次がまくらぎや軌道スラブ等を有する保線,その次が電車線柱や信号機柱等を有する電力,信号・通信です。言い換えれば,一番繋がりの薄かったのが車両です。これは,セメント・コンクリートが車両材料としてほとんど使われていないことが唯一最大の原因です。

ところで,セメント・コンクリートと車両は本当に無縁だったのでしょうか。

以前,古いコンクリートの情報を知りたくて調べ物をしていました。これは,明治・大正時代のコンクリートが現在も使われているからで,維持管理の参考になる情報を知りたかったためです。21 世紀,令和の時代になりましたが,コンクリート構造物の維持管理では明治・大正の時代,場合によっては19 世紀とも付き合っていくことが必要なのです。

色々と調べている時に,ふと目に留まった記事がありました。「混凝土製貨車」(混凝土:コンクリートのこと)です。

曰く,このコンクリート製の貨車は,1910 年代にアメリカで造られることになった。戦争で鉄が重要になったためで,製造費は鋼製貨車の半額以下,今は無蓋車の製造を目指しているが,いずれは有蓋車も造りたいとのこと。別の記事では実際に造られたことが記されており,臺框(台枠の旧字体)と骨組みは鋼製で側板がコンクリート製,1 割過載しても損傷せず,塗装が不要とのメリットもあるとのこと。この種の貨車を多数製作中とも記されている。1920 年代には,ドイツで無蓋車が1 両製作されたほか,イギリスでは有蓋車も製作された。この有蓋車は,臺枠は鋼製であるが側板と屋根は鉄筋コンクリート製とのこと。ちなみに,この車両は日本における車掌車のような車両です。

日本では,コンクリート製の鉄道車両は聞いたことがありませんが(ちなみに船はあります),車両材料に使われた記録があります。1941 年,当時の日本ポルトランドセメント同業會が発行した雑誌に,「鐵道車輛のブレーキ・シュ」というタイトルで紹介されています。

内容は,これまで制輪子は鋳鉄製でしたが,新潟鐵道局の職員が鉱山から出る鉱滓を特殊なセメント(アルミナセメント)で固めた鉱滓制輪子を発明し,制動試験や耐熱試験等を行った結果,鋳鉄制輪子に劣らないばかりか,ブレーキ力が更に強いことが証明されたといったものです。

戦時下で,貴重な鉄を消費するのは何事かといった時代であったからか,戦時下鉄資源の好代用品になるとも記されています。ブレーキ時の不快な金属音も殆ど消え,経費も1/3位になると記されていますが,その後普及した様子はみられません。終戦とともに開発も終わったのでしょうか。

このように,過去にはセメント・コンクリートと鉄道車両との間には関係があったようですが,これらの多くは戦争という共通点があります。そうすると、セメント・コンクリートと車両とはあまり縁がない方が良いような気もしてきます。

ただ,これらの話は技術開発の視野を広げてくれることもまた事実です。

車両用の材料に対しても,金属や樹脂系材料のほかに,セメント・コンクリートのような非金属無機材料を活用できる可能性を常に頭に入れておくと,何か良い展開があるかもしれません。コンクリートは耐久性が高いほか,価格が安いことが魅力的です。いわゆる生コンの価格は地域により大きく異なりますが,例えば14,000 円/ m3 とすると,コンクリートは概ね2.3 トン/ m3 なので,1kg あたりの価格(キロ単価)はわずか約6 円です。小ロットでの入手は難しいかもしれませんが,単純計算では600 円払えば100kg 届くことになります。

引張強度が相対的に小さいですが,鋼線や繊維を複合させる方法がありますし,重さが課題であれば軽量コンクリートがあります。弾性が必要な場合も,他材料との複合で対処できるかもしれません(鉄道では,セメント系弾性材料として,アスファルトと複合させたCA モルタルがスラブ軌道で用いられています)。

セメント・コンクリートと車両との関係を考えながら頭を柔らかくし,車両関係の皆様とのお付き合いも深めながら,良いものが生み出せないかと考えている今日この頃です。

材料技術研究部 部長 上田 洋

【研究&開発】車輪空転状態を早期に把握して加速性能を向上する

1 はじめに

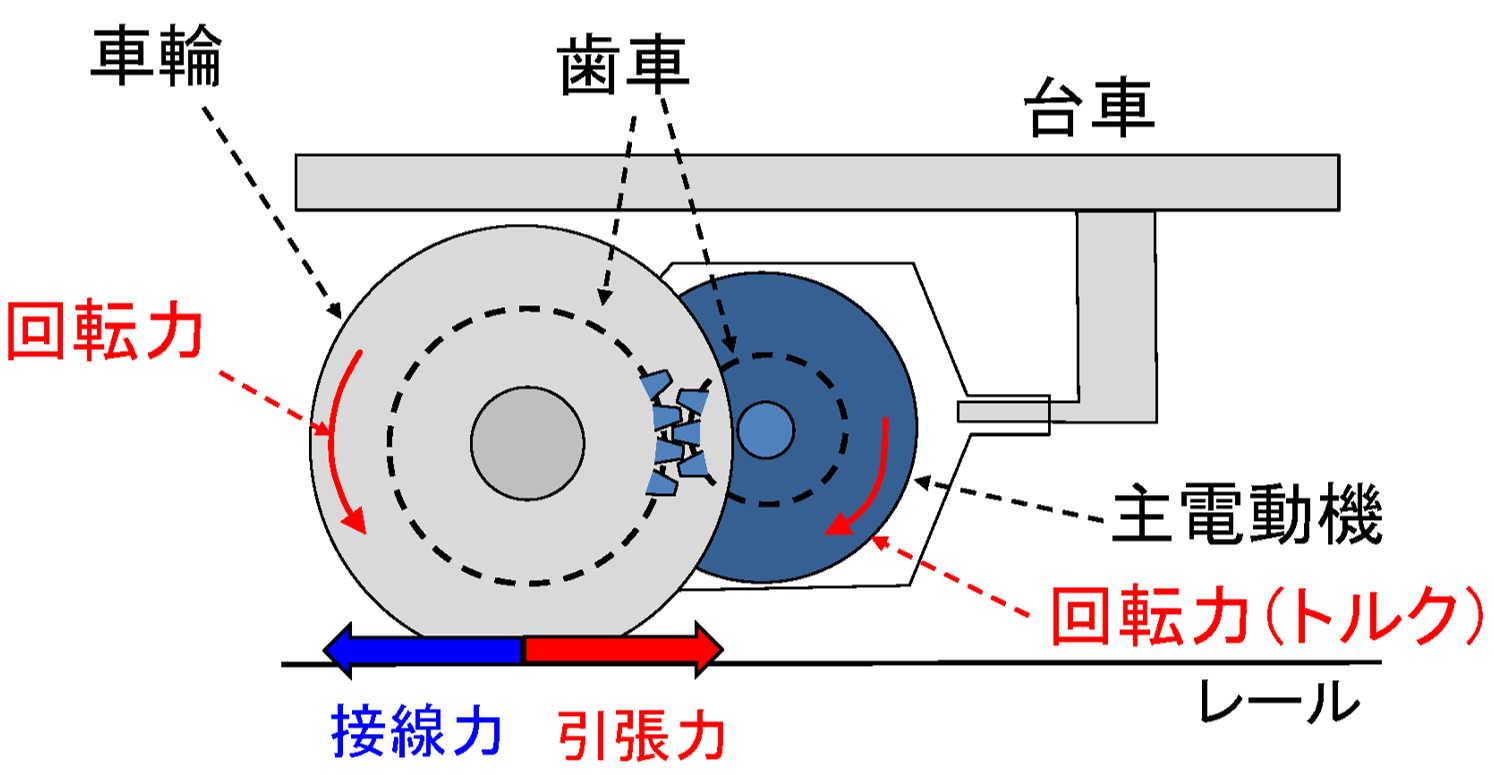

電車が加速する原理について説明します。まず,主電動機で生じた回転力(トルク)は,歯車を経て車輪に伝わります。次に,その回転力は,図1 のように車輪とレールが接触している部分で,円周方向(接線方向)に赤矢印で示す力「引張力」としてレールに伝わります。一方,レールからの反力として青矢印で示す力「接線力」を車輪が受けます。電車を加速させる力は,この接線力によるものです。「接線力」が大きいほど電車はより早く加速します。

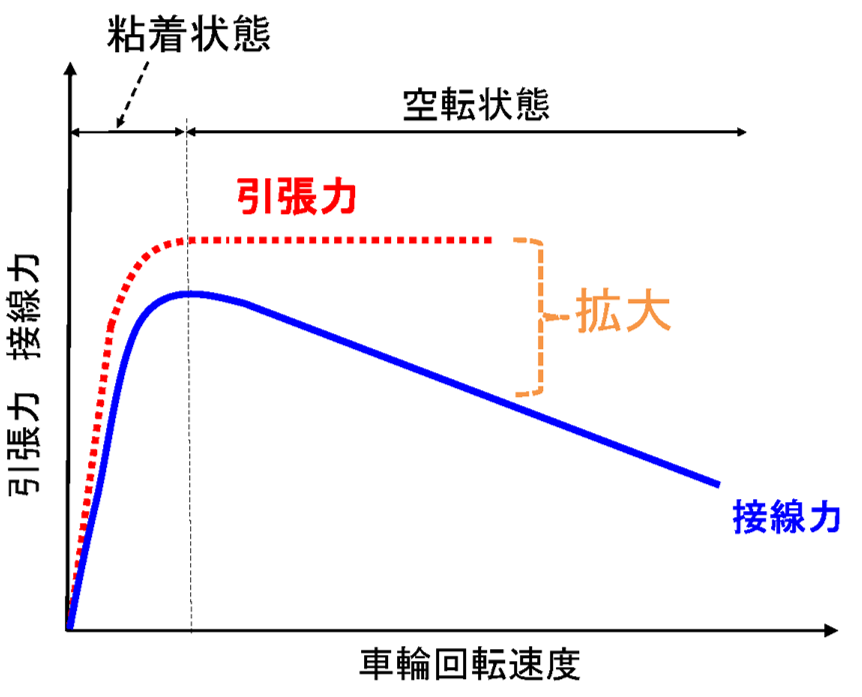

車輪はレールの上をわずかな滑りを伴って回転します(粘着状態)。しかし,雨雪時は,晴天時と同じ引張力では車輪が空回りすることがあり,これを「空転」と呼んでいます。空転すると「接線力」は小さくなる傾向があり,空転が持続すると列車加速度が低下してダイヤ遅延の要因になります(図2)。そのため,空転が発生しても列車加速度が高く維持できることが望まれます。

2 空転を防止する方法

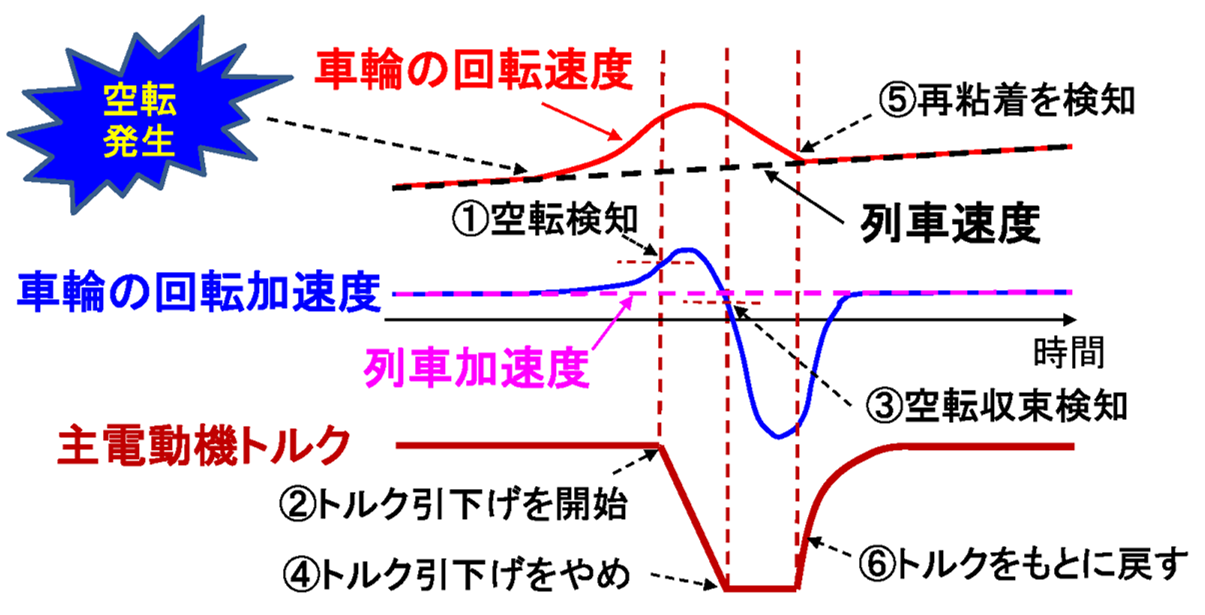

空転が発生すると主電動機の回転力を瞬時に引き下げて空転を抑制する方法が一般的です。空転が収まり車輪が正常回転に戻った状態が確認できれば,回転力をもとに戻します。なお,空転していない状態に戻ることを「再粘着」と呼びます。

図3 に,車輪の回転速度により空転を検知した場合に,トルクを引下げて再粘着に至る過程を示します。まず,空転していない場合は電車の加速度と車輪の回転加速度(進行方向への加速度)は同じですが,空転が始まると車輪の加速度の方が大きくなるため,これにより空転を検知(「空転検知」)します(①)。空転を検知した後,主電動機のトルクを引き下げると,車輪の回転速度は低下します(②)。そして,その値が列車の加速度を下回ると空転が収まったと判断(「空転収束検知」)し(③),トルクの引き下げをやめます(④)。車輪の回転速度が下がって,列車の速度と同じになると再粘着となり(⑤),緩やかにトルクをもとに戻します(⑥)。しかし,再粘着後もすぐにまた空転が発生すると,(①)から動作を繰り返すことになります。このような場合には,トルクの上げ下げ動作に伴う車体の前後振動を感じると思われます。

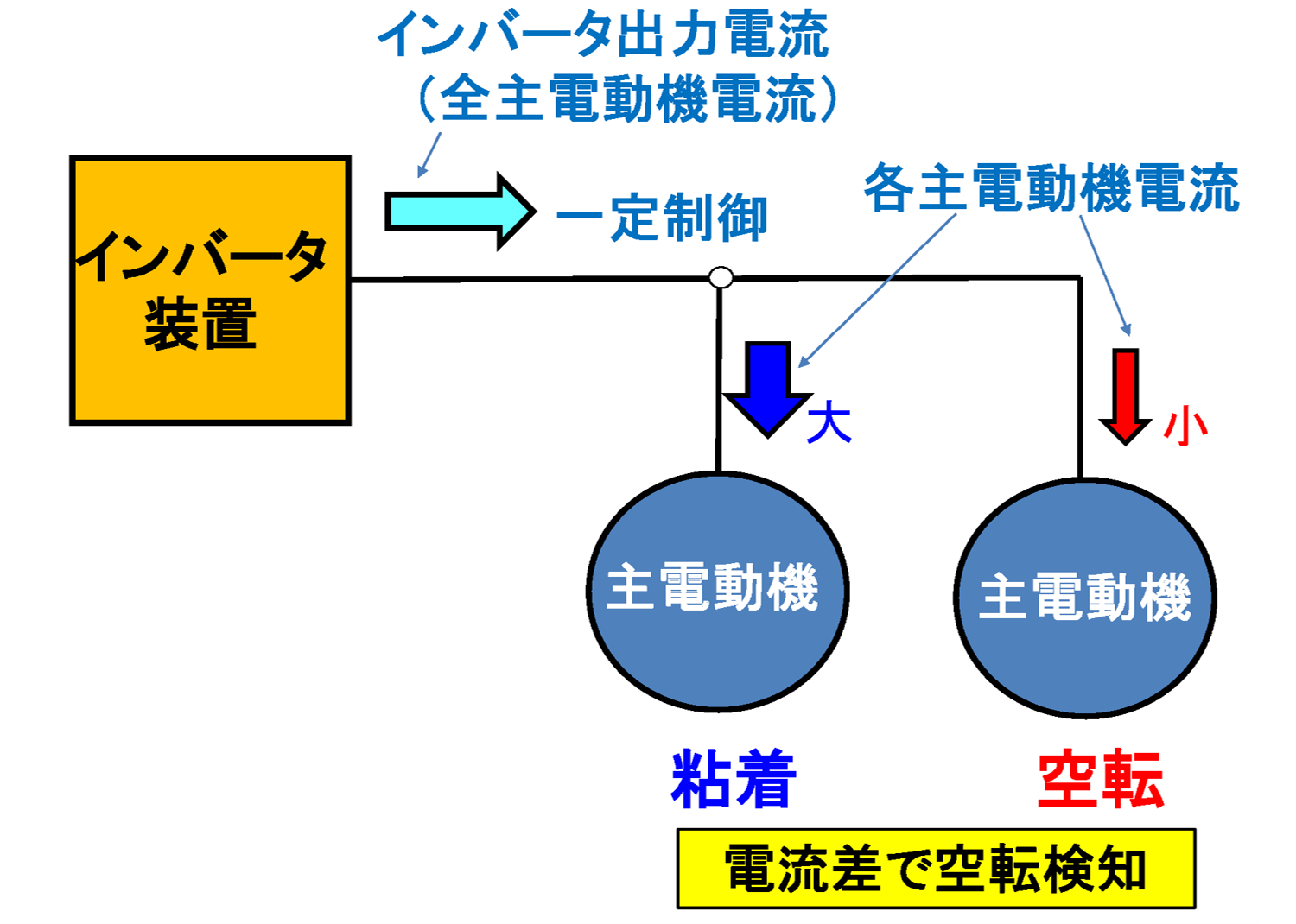

3 電流差で空転を早期に検知

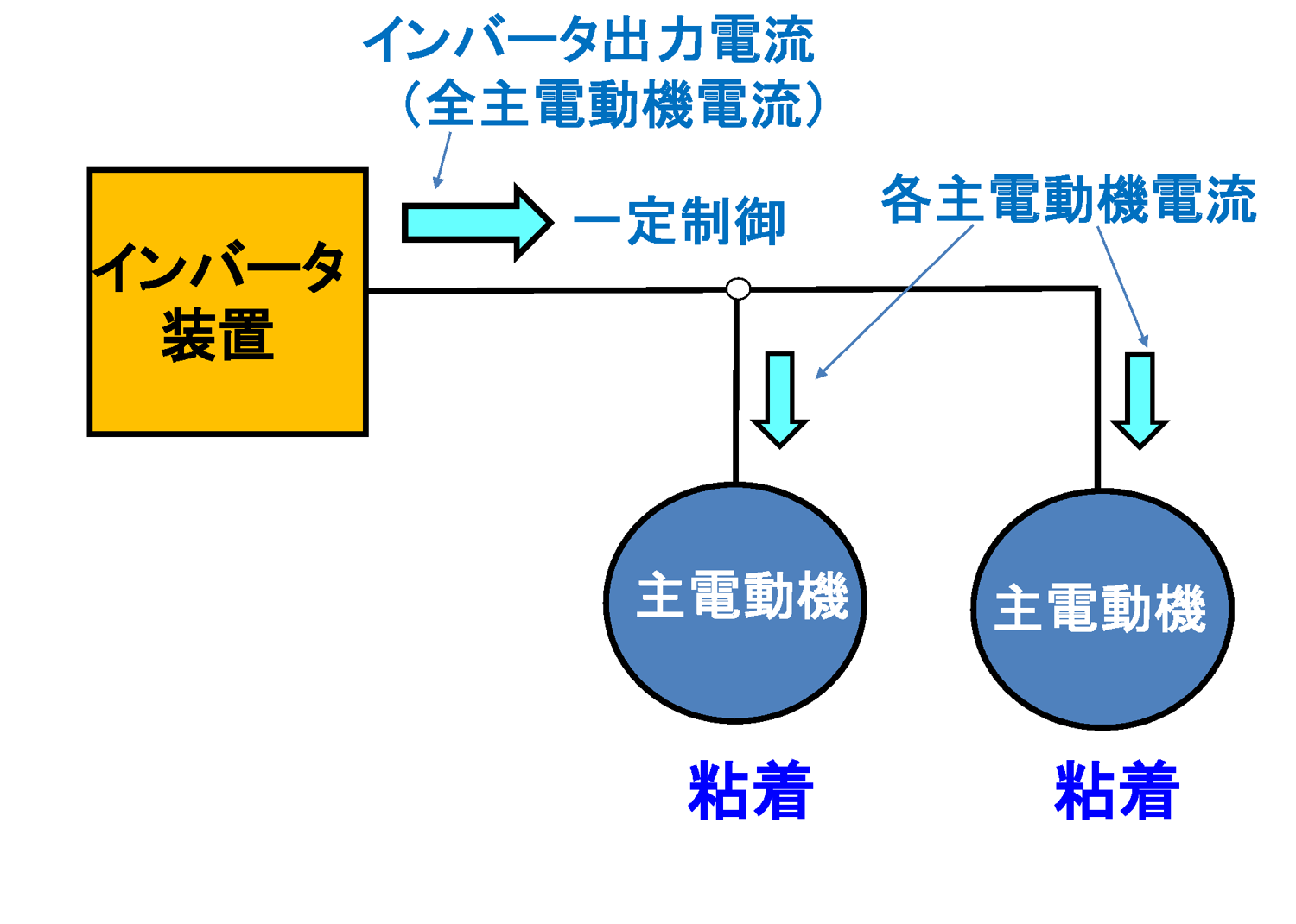

電車では,1 台のインバータで2 台の主電動機(1C2M方式),または4 台の主電動機(1C4M 方式)をまとめて制御するのが一般的で,インバータ出力電流(すなわち各主電動機の電流の合計値)は一定になるように制御されます(図4(a))。このとき,ある車輪が空転すると,それに接続された主電動機の回転速度が増加しますが,これに伴い主電動機の電流が減少します。これは逆起電力(電流と逆向きに現れる電圧)が回転速度に比例して大きくなるために発生する現象です。しかしインバータは出力電流を一定にしようとするため,空転していない車輪(粘着している車輪)に接続されている主電動機の電流は増加します(図4(b))。電流の増減は,トルクの増減にほぼ比例するため,この状態を放置すると粘着軸もトルクが増加するため空転しやすくなり,両軸とも空転を開始し,やがて全軸とも空転に至ります。

台車内の前軸に空転が発生したとき(前軸から滑りやすい傾向があります),前軸と後軸の電流差を空転検知に利用することで,空転が進展(接線力が低下します)する前に,小さなトルク引下げを行うことで,空転が抑制できそうです。電流差で検知するメリットは,空転が発生した直後に,空転と判別しやすい大きな電流値(50~100A)が現れ,空転を早期に抑制しやすいことです。

4 加速度信号の遅れを改善

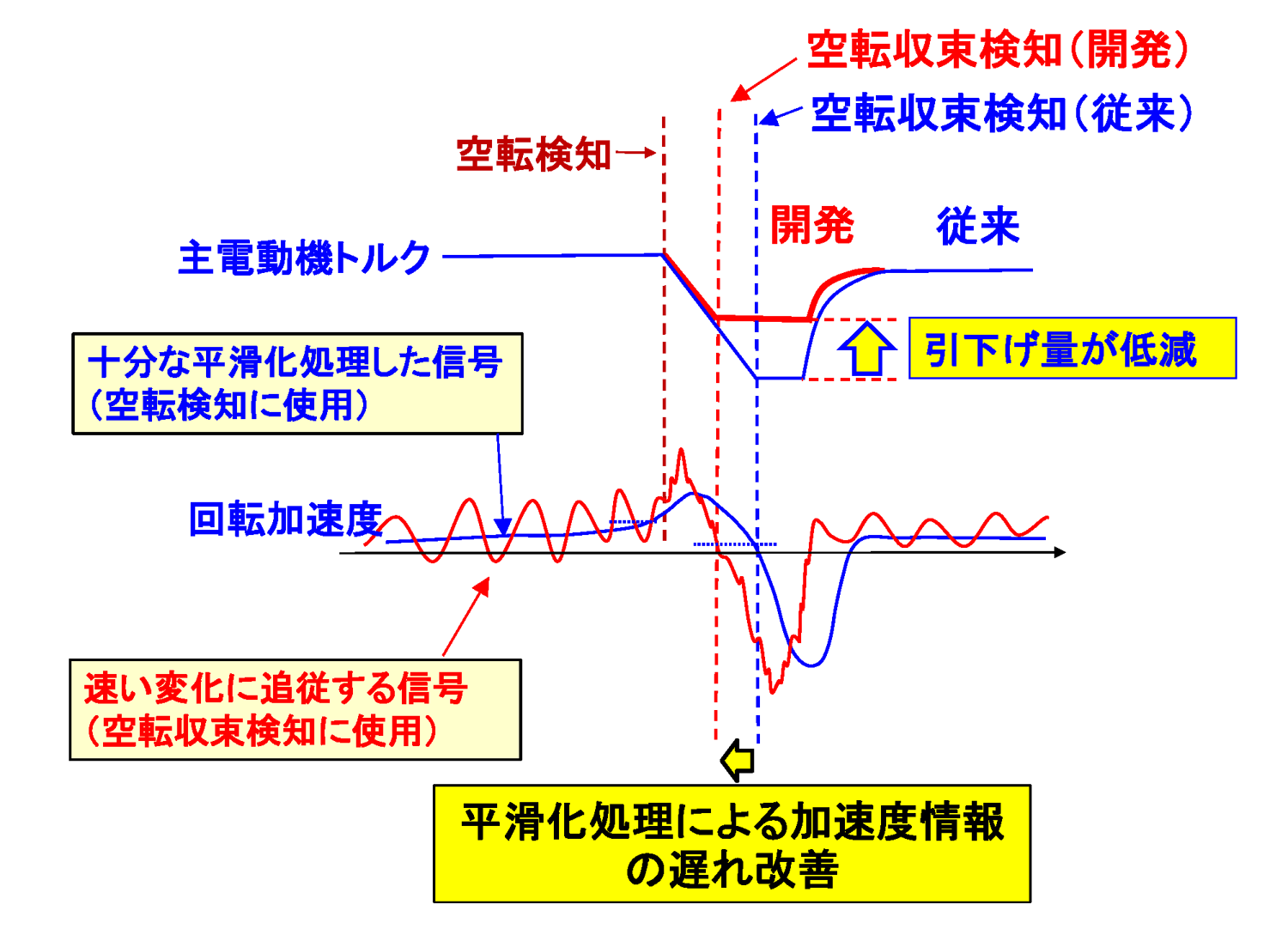

各車輪がほぼ同時に空転するような状況では,電流差が値として現れにくい場合もあります。その場合には,従来制御と同様に,回転加速度で空転を検知し,トルク引下げを行います。ただし,余分にトルクを引下げると,列車加速度と乗り心地を低下させるので,空転収束(図3 の④のタイミング)を適正に検知することが求められます。

回転加速度の情報は,主電動機または車輪に取り付けられた回転センサ情報から取得しているため,車輪の回転加速度の情報に加えて,台車や車体の振動によるノイズ成分が含まれます。空転検知の誤りを防止するためには,そのノイズ成分を除去する必要がありますが,これらは小刻みに変化する特徴があるため,小刻みに変化する成分を除去(平滑化処理)した情報が用いられます。しかし,この処理によって加速度の変化が実際よりも遅れることがあり,空転収束検知の遅れにつながります。

そこで,空転再粘着制御に用いる回転加速度情報として,速い変化に追随する情報と,十分な平滑化処理を施した情報の両方を用いることにより,適切に制御する方法を開発しました。この方法は,図5 に示すように空転検知に後者の情報を,空転収束検知に前者の情報を用います。これにより,十分な平滑化処理を行った加速度信号の遅れを改善(小さく)して,主電動機トルクの引下げ量を低減することにより,列車加速度の向上が期待できます。

5 開発した再粘着制御方法

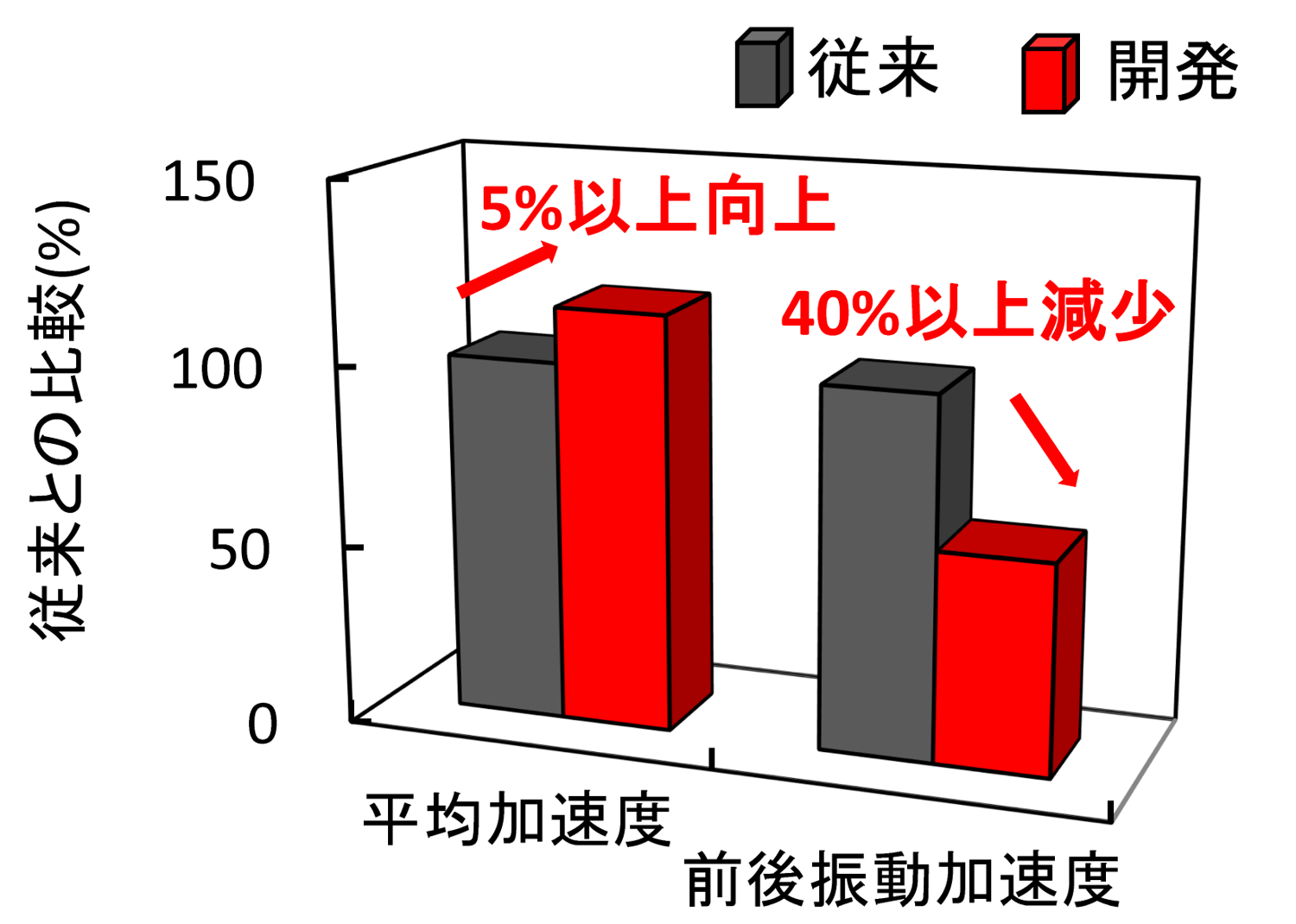

これら2 つの空転検知を併用した空転制御の効果を確認するため,1C2M 方式の近郊電車を用いて散水試験を行いました。性能評価には,平均加速度による評価と,乗り心地評価を行いました。

従来制御と開発制御を比較すると,開発制御では,列車加速度は5% 以上向上する結果が得られ,車体の前後振動加速度の最大P.P 値は40 パーセント以上低減する結果を得ました(図6)。これにより,列車加速度と乗り心地の両方が向上しました。

6 まとめ

主電動機間の電流差に着目した「電流差検知」と,空転検知用の加速度情報よりも早い変化に追従する加速度情報を用いた「空転収束検知」を併用することで,空転検知時のトルク引下げ量が低減され,列車加速度と乗り心地が向上しました。

この制御方法は,2016 年以降,JR 西日本の323 系通勤形電車,227 系1000 代近郊形電車,271 系特急形電車などの新形式電車に採用されています。

車両制御技術研究部 駆動制御 主任研究員 山下 道寛

【研究&開発】車輪フランジ潤滑と踏面増粘着の機能を統合した車輪摩擦材の開発

1 車輪の潤滑

車輪のフランジ部は曲線外軌レールと接触して摩耗するため,曲線が少ない路線を除き,摩耗低減のために潤滑が必要です。多くの場合,車輪フランジ部の潤滑に塗油器が用いられますが,潤滑剤が車輪の踏面部やレールの頭頂面に付着すると空転や滑走の原因となるため,塗油器が使用できない場合もあります。また塗油器には,潤滑剤の補充や車輪径が変化した際の位置調整などの作業が必要という課題もあります。海外では,棒状の固形潤滑剤を台車に固定された専用ホルダに入れてバネでフランジ部に作用させる装置も使用されていますが,常に接触しているため消費量が多いほか,位置調整が必要であるという課題は塗油器と同じです。

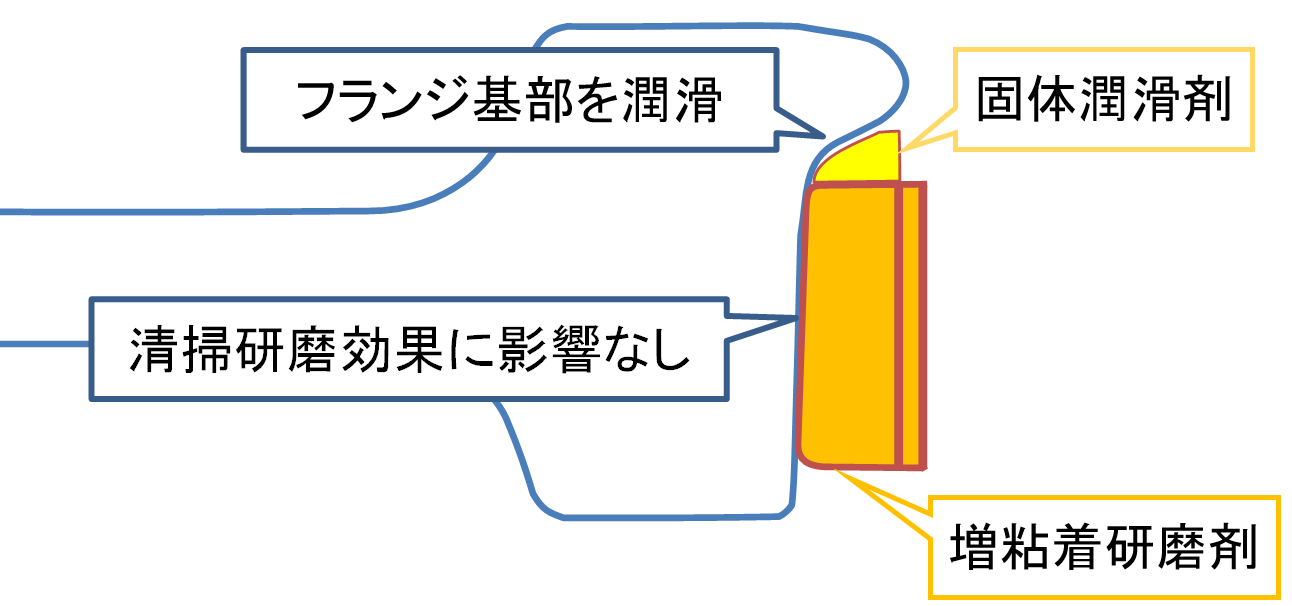

2 新たな車輪摩擦材の構成

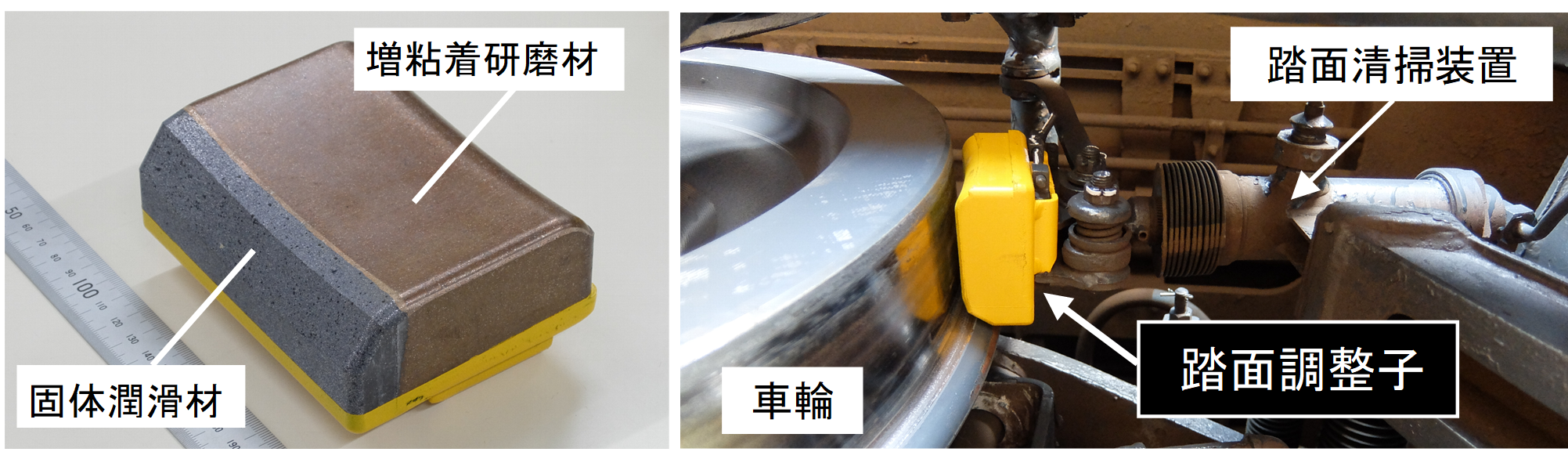

車輪のレールとの接触部に求められる性質として,車輪フランジ部は前述のように摩擦や摩耗が少ないことが必要であり,一方車輪の踏面部は粘着を確保するため汚れの除去と適度な表面粗さが必要です。踏面部の粘着を確保するため,一部の車両では車輪踏面を清掃し適度な粗さを生成する踏面研摩子を作用させる装置(踏面清掃装置)が設置されています。踏面清掃装置は原則としてブレーキに連動し,踏面に対して垂直に踏面研摩子を押付けます。この踏面清掃装置を活用し,車輪フランジ部に垂直方向から作用する潤滑材があれば,位置調整の必要はありません。そこで,踏面清掃装置に取付可能で,車輪フランジ潤滑と踏面増粘着の機能を統合した車輪摩擦材を考案しました(図1)。固体潤滑材が車輪フランジ部に,増粘着研摩材が踏面部にそれぞれ接触し、接合界面の信頼性を確保するため,固体潤滑材と増粘着研摩材は一体成形で製作することにしました。

3 固体潤滑材の材質

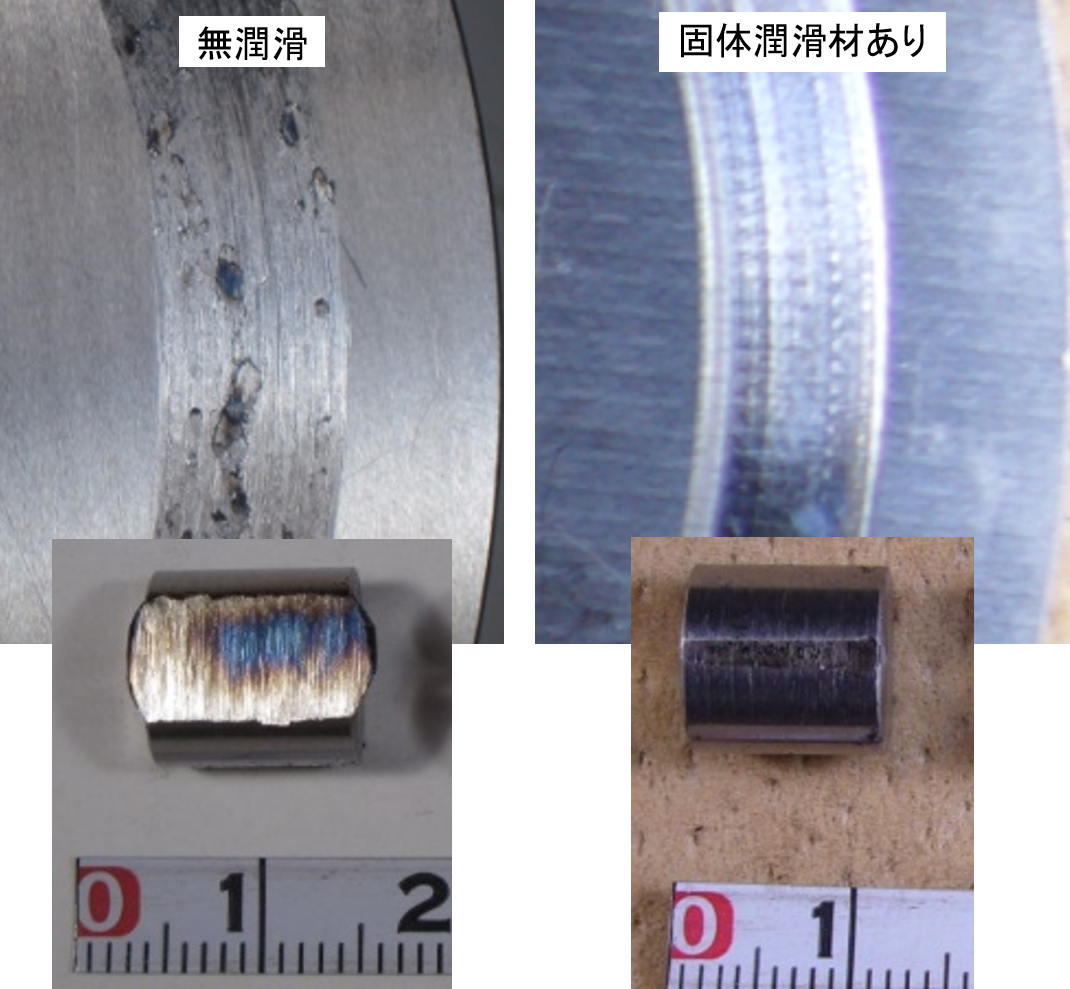

固体潤滑材の材質は,踏面研摩材と一体成形が可能であることを条件に,摩耗低減効果と一体成形時の接合界面の強度を両立するように選定しました。潤滑成分には,主として二硫化モリブデン(MoS2) と黒鉛(C) を使用しました。摩耗低減効果は,小型の回転接触試験機で車輪・レールに相当する鋼材を車輪/レールの接触条件に近い条件で摩擦させ,固体潤滑材を適用した際の摩耗率で評価しました。無潤滑では焼き付きが発生したのに対し,固体潤滑材を使用すると摩耗が少なく摩擦面が平滑な状態(図2)で、摩耗率は1/100 以下となりました。

4 フランジと接触する部分の形状

開発材は台車枠に固定された踏面清掃装置に取り付けられ,踏面研摩子と比較してフランジ側の寸法が拡大した部分に固体潤滑材が配置される構造(図1)となりますが,以下の条件を満足する形状としました。

① 緩解時,踏面清掃装置が車輪に最も接近した状態で,車輪が外側に最大限変位し,さらに取付左右遊間が

ゼロの場合でも車輪フランジ部と接触しない。

② 車輪踏面研摩機能を優先し,使用初期には研摩材部分が先に踏面に接触し,摩耗がある程度進行してから

潤滑材部分がフランジに接触する。

③ 取付遊間よりも大きな車輪左右変位に対しては踏面清掃装置作動中であっても踏面との接触面が浮き上がって

変位を逃す。

5 開発材の強度の確認

旧国鉄JRS 規格では車両用増粘着研摩子の衝撃強さが2.0 kJ/m2 以上と定められていました。開発材で構造上最も脆弱と考えられる研摩材と固体潤滑材の接合界面の強度に関して,衝撃試験片の一端側が増粘着研摩材,他端側が固体潤滑材となるように切出し,界面付近にハンマーが打撃するようシャルピー衝撃試験を行った結果,接合界面で旧JRS 規格値を満足することを確認しました。

さらに,走行中に踏面清掃装置によって押付けられた状態での輪軸の変位等によって衝撃的な荷重を繰り返し受ける状況を考慮し,繰返し接触耐久試験を行いました。踏面清掃装置と車輪を用い,周速130km/h で回転する車輪のフランジ部に開発材の固体潤滑材部が衝撃的に接触するよう配置し,約10 万回繰返し接触させた結果,実車での想定を上回る衝撃を伴う摩擦負荷を作用させた場合でも接合界面に損傷等が生じないことを確認しました。

6 実車使用時の耐摩耗性

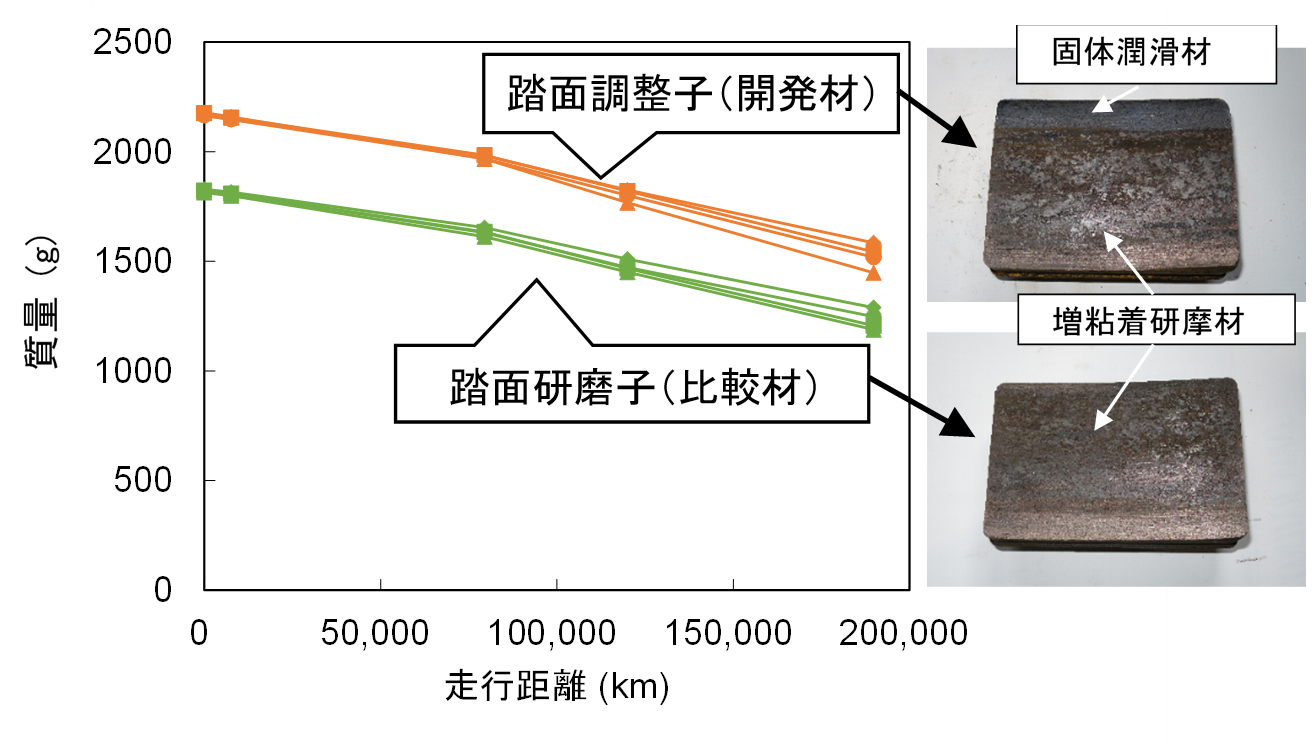

製作した開発材(以後,踏面調整子と呼びます)(図3)を在来線特急車両T 車1 台車4 部位に,通常の踏面研摩子を残り1 台車4 部位に取付け,営業運用で使用して摩耗の推移を比較しました。結果を図4に示します。踏面調整子と踏面研摩子の摩耗率は同等で,使用後に割れ・欠け等の損傷や異常摩耗,かじり等は発生しないことを確認しました。このことから,踏面調整子は踏面研摩子と同じ検修方法・交換基準で実車に適用できることがわかりました。

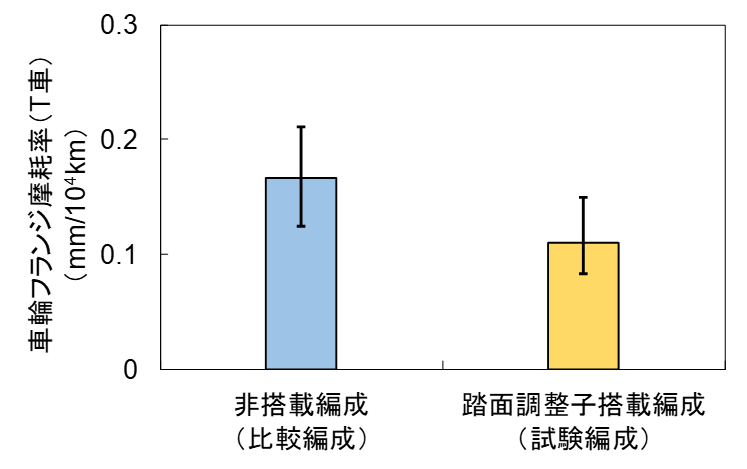

7 フランジ摩耗低減効果

次に実車における車輪フランジの摩耗低減性能を検証するため,編成内の複数部位に踏面調整子を搭載して長期使用し,同時期に同一線区を走行する同型式車両の摩耗傾向と比較しました。搭載数は踏面清掃装置を有する編成内T車3 両中2 両の両台車計16 部位とし,それ以外のT 台車では既往の踏面研摩子を使用しました。踏面調整子を搭載した車両と、同型式車両の車輪の摩耗傾向を比較して車輪摩耗低減効果を評価した結果を図5に示します。踏面調整子を搭載した部位の車輪のフランジ摩耗率は搭載していない編成の同部位の車輪と比較して約40%低くなっていました(図5)。

8 今後の展開

踏面調整子の現車搭載試験はその後も継続しており,安定的な摩耗低減効果が見られています。踏面調整子の適用によりフランジ摩耗率が低減すると,車輪の削正周期の延伸や車輪削正量の低減が可能となります。車両が工場に入場する時の車輪径によっては,車輪の交換寿命を延伸できる可能性があります。車輪の交換寿命は車両メンテナンスコストに与える影響が大きく,こうした費用効果の見極めを行っています。

材料技術研究部 摩擦材料 室長 半田 和行

【解説】連結装置(誕生と変遷)

1 鉄道の誕生と連結装置の役割

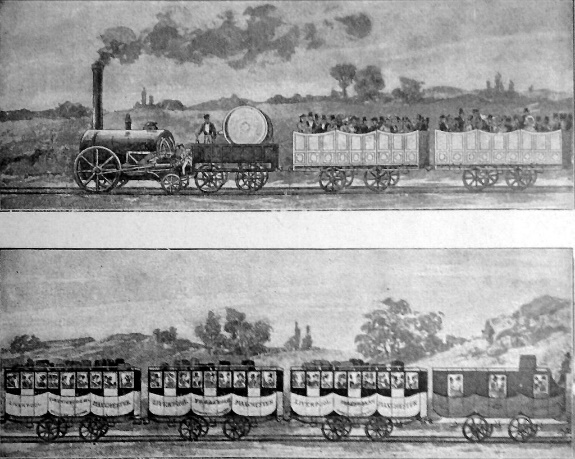

1800 年代にイギリスで蒸気機関車が誕生した当初から,図1 に示すように,鉄道では蒸気機関車が客車や貨車をけん引して走行していました。鉄道は他の交通手段に比べて走行抵抗が格段に少なく,多数の車両を連結して列車を編成し,一度に大量の人や物を輸送することができるという特長があります。この特長を最大限に発揮させるために,車両と車両をつなぐ連結装置は鉄道誕生当初から必要不可欠な存在でした。

連結装置には次の役割が求められます。一つは,車両同士をつなぎ,間隔を一定範囲内に保つこと。そしてもう一つは,必要に応じて車両を安全かつ簡単に分離することです。車両の結合と分離を実現するための装置を特に「連結器」と呼びます。連結器には,自動連結器,密着連結器,棒連結器など,使用方法や目的によってさまざまな種類が用いられています。

連結器が車両同士をつないでいる状態では,列車特有の厄介な現象が発生します。つまり,車両と車両とが接近すると突っ張りあい,逆に離れようとしたときには引っ張りあうような力が発生します。そのとき,連結器を介して車両に力が作用するため,この力によって車両が揺さぶられ,その結果,乗り心地が悪化してしまいます。この現象により生じる力,すなわち「連結器を介して車両に作用する力」,あるいは「連結器に作用する力」のことを,自動連結器力を短縮した呼び方で「自連力」と呼んでいます。

この自連力は,車両同士をつないでいる以上,必ず生じるものです。しかし,著大な自連力が発生すると,大きな力に耐えきれず車両が損傷してしまう恐れがあります。そこで,発生する自連力を低く抑え,強度面で車両を守り,かつ前後方向の乗り心地を良くするため, 連結装置には衝撃を和らげるために「緩衝器」と呼ばれる装置が備わっています。

このように,連結装置とは連結器や緩衝器の総称であり,車両の前後力を伝える装置を指しています。これらは車体床下の両端部に取り付けられているため,普段鉄道を利用する乗客の視点からはほとんど見えないものです。なお,広義には電気系統や空気管などを車両間でつなぐ装置を連結装置と呼ぶ場合もありますが,ここでは車両間の前後力の伝達に関連する部分のみを指すものとします。

2 連結装置の変遷

鉄道の黎明期,車両同士は1 メートル位の鎖で簡単に連結されたもので,出発や停車の際に大きな前後衝動が起こり,その都度乗客がこぶを作った1)という逸話が残っています。この前後衝動を軽減するために,鎖の両側に緩衝器を備えた「ねじ式連結器」がヨーロッパの国々で普及しました。この方式は,一方の引張り棒にぶら下がっている鎖を他方のフックに掛け,さらに,ねじが切られたねじ棒をテコでまわすことで,両脇の緩衝器が突張るまで締め上げるというもので,連結した状態では前後方向のガタがなく,前後衝動を防ぐ意味では都合が良いものでした。創業時の日本の鉄道はイギリスから鉄道技術を取り入れたため,この形式を採用していました(図2)。

一方,この連結装置の場合,連結と解放に際して,車両間の狭い空間に人が入り込まなければならず,死傷事故の発生が絶えませんでした。 多い時期には,連結手の死傷率が30%を超える2)年もありました。さらに,フックを人が持ち上げるという制約から,大型にして鎖の強度を増すことが困難であり,許容引張力は100 ~ 150kN 程度が限度となっていました。その後,機関車の発達に伴い150 kN を超える引張力を発揮する能力のある機関車が出現し始めたことから,ねじ式連結器は機関車の引張力に対しても安全とはいえないものとなっていきました。

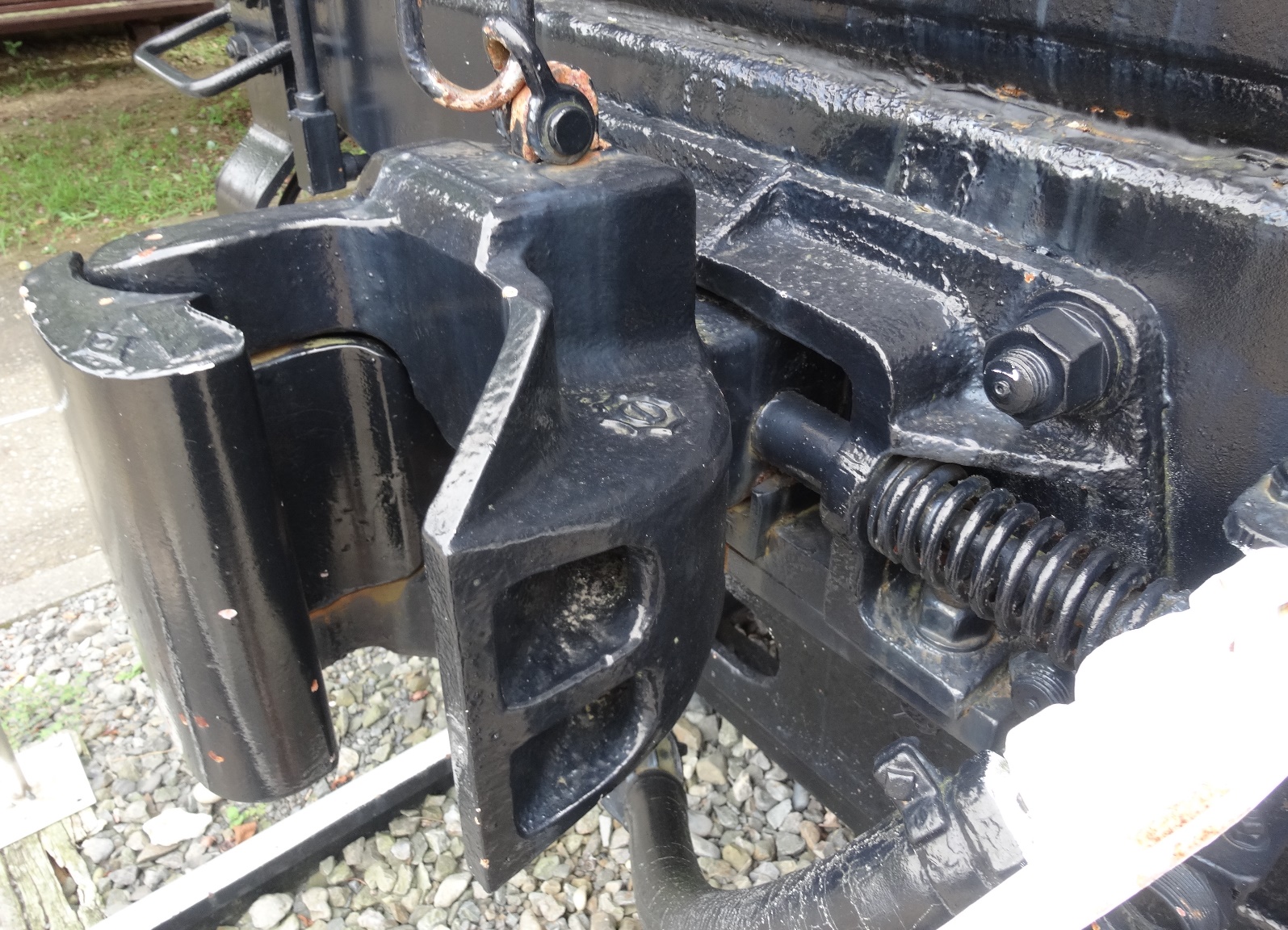

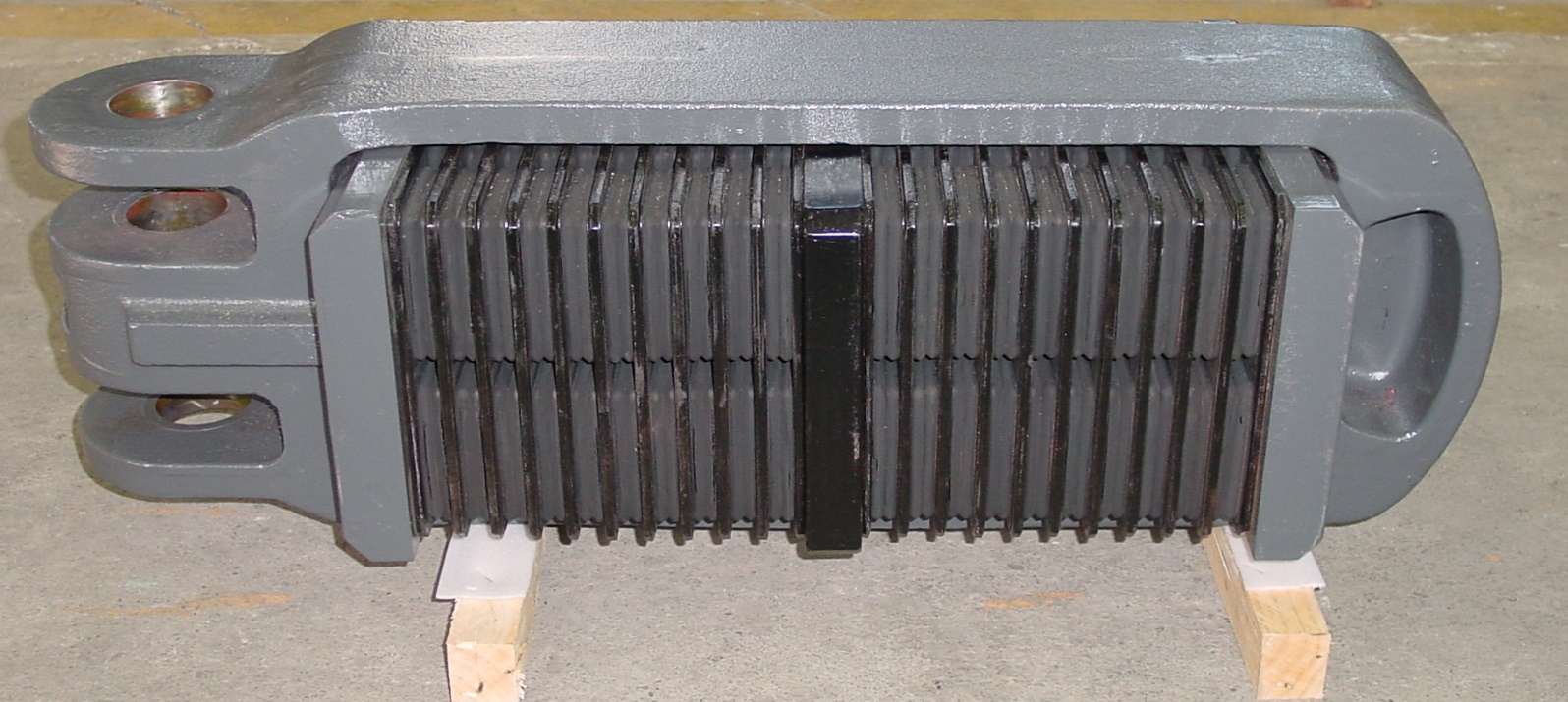

ねじ式連結器が普及したヨーロッパと異なり,アメリカでは早くから自動連結器が発達していました。自動連結器とは,自動的に連結・解放できる連結器の総称で,ねじ式連結器のように連結手が車両間で作業する必要のないものです。例として,蒸気機関車に取り付けられた自動連結器を図3 に示します。 上記のねじ式連結器の問題を受けて,日本ではアメリカの自動連結器の調査が行われており,約7 年の準備期間を経て,大正14 年に連結装置が自動連結器に一斉に交換されました。交換対象は,機関車約3 千両, 客車約8 千両,貨車約5 万両であり,これらを数日のうちに取り替えるため,全国の工場で交換用治具の研究や作業能率の向上を目指した取り組みが推進されました2)。特に,交換作業の練習を競技会方式としたことで,各地域で工夫された治具が発案され,一斉交換の作業時間は予想を大きく下回りました。この一大事業の結果,連結手の死傷事故が大幅に軽減するとともに,その後の輸送能力の増大にも備えることが可能になりました。自動連結器化以降の緩衝器構造については,大正末期までコイルばねが用いられていましたが,その後,摩擦ばねを経て, 昭和33 年に初めてゴム緩衝器が用いられるようになりました。例として,貨車用のゴム緩衝器を図4 に示します。 金属ばねと比較して構造が簡単であることから,現在はゴム緩衝器が用いられています。

ヨーロッパの国々では,国境を越えて列車が相互に行き来するという事情から,規格の問題や経済事情により,自動連結器化に時間がかかりましたが,現在では一部の在来鉄道を除いて自動連結器に置き換わっています。

3 連結装置によって引き起こされる問題

連結装置は鉄道にとって不可欠な構成要素の一つですが,圧縮状態の自連力がある大きさを超えて作用し続けると,列車が脱線してしまう可能性があります。これは鉄道に連結装置がある限り存在し続ける問題であることから,現在でもこの現象を未然に防ぐための検討が必要となっています。次号では,この問題について詳しくご紹介します。

参考文献

1)小坂狷二:客貨車工学(上巻),日本機械学会,1948

2)日本経済評論社:鉄道車輌ノ連結器ヲ自動連結器ニ取替ニ関スル記録,大正期鐵道史資料 第Ⅱ期,1991

車両構造技術研究部 車両運動 副主任研究員 坂本 裕一郎