車両ニュースレター

2021年4月号

[クローズアップ]デジタルツインに想う

デジタルツイン(digital twin)と呼ばれる技術が,盛んになってきた。現実の物理的な世界(フィジカル空間)に対して,サイバー空間(ネットやクラウド)上にそれと相似な世界を仮想的に構築して,両者をデジタル情報でつなぐ。そして,フィジカル空間のシステムの動きをサイバー空間上でシミュレーションして予測したり,逆に,シミュレーションの結果を物理的なシステムの動きに連動させたりする技術である。デジタルの双子と訳せるが,物理空間内とサイバー空間内の両システムが双子であるという意味であろう。

この技術はシミュレーション技術の拡張のように見えるが,どこが違うのだろうか。その圧倒的な差は,明らかにスピードにある。IoTのお陰で,また,5Gの技術のお陰で,センサーを通じて物理空間の情報が高速にサイバー空間に取り込まれるようになり,サイバー空間上では,コンピュータの高速化,データの大容量化,AI(人工知能)等のお陰で,リアルタイムに,かつ,知的な処理が可能になって,初めて実現されだした技術である。物理的なシステムとサイバー上のシステムとが一緒になって運用されるCPS(サイバー・フィジカル・システム)の特殊な形ともみえるが,実は,デジタルツインでは,そのシステムを利用する人間までもその中に取り込むことが考えられている。人間にとって如何に使いやすく,分かり易いシステムを設計・製造するかは,サイバー空間上で人間に使ってもらって,そこで改良,改善する方が,物理空間で行うよりはるかに安く,簡単にできる。各研究分野で行っている物理空間での実験等に,デジタルツインがどのように利用可能かは,それぞれの物理的条件等によって異なるだろうが,ぜひ,いろいろと想定してみては如何だろうか。

現実の物理的なシステムの解析,改良を実験のみで行うには限界があり,そこでの数学的なモデルの有効性は明らかである。これは,物理に対する数理(数学)の利用といえる。一方,デジタルツインは,物理に対する論理の利用ということができる。なぜならば,コンピュータは,論理の機械であり,プログラム可能ということは,論理で表現し,処理可能ということである。IoTもサイバー空間もデジタルの世界であり,デジタルであるとはコンピュータ処理可能ということであり,これはまさしく論理の世界なのである。更に,デジタルツインに人間も入ってくるとなると,人間の要望,感触,好み等々,いわゆる心理までもが取り扱われることになる。

物理,数理,論理,そして心理,これらのなかで実在するのは物理と心理であり,数理と論理は仮想のものである(数学は実在だと宣言している数学者はいるが)。デジタルツインは,あくまでもツール,道具である。しかし,こんな便利な道具を使わない手はない。新しい世界が開けるはずである。

デジタルツインの主役は,あくまでも「物理」としての現実の物理現象であり,利用する人間の「心理」の側にある。そして,現実の物理や心理には,〝理(ことわり)″がある。これと同様に,数理,論理にもそれなりの〝理(ことわり)″がある。それらの特質と得失を十分に熟慮して利用しなければならない。これが研究者としての「倫理」というものではないだろうか。

会長 向殿 政男

【研究&開発】減速度フィードバックの機能追加によるブレーキ距離精度の向上

1 はじめに

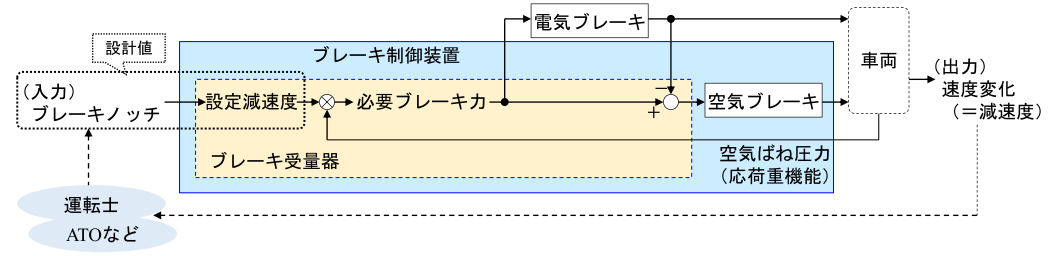

一般的な鉄道のブレーキシステムでは,運転士やATOなどが選択したブレーキ指令(階段状のブレーキノッチ)によって列車を減速させます。ブレーキノッチには,各段ごとのブレーキの強さとして減速度が設定されています(以下,この値を「設定減速度」と呼びます)。駅に停車するたび,積み荷が変わるたびに,列車としての重量が変わることになるので,同じ減速度を得るために必要なブレーキ力も変わります。これを調整するのがブレーキ制御装置(※)で,ブレーキノッチを受信するとともに,空気ばね圧力から車両重量を検知して,設定減速度を満たすために必要なブレーキ力を計算し,電気ブレーキや空気ブレーキを動作させて列車を減速させます。このとき,ブレーキ制御装置は,ブレーキノッチを入力,その結果である減速度を出力とすると,入力に対してあらかじめ決められた動作を行うのみで,出力に応じて自動的に動作を変えることをしません。このような制御の構造は「開ループ制御」と呼ばれ(図1),実際の列車においては,雨天時の制輪子の摩擦係数の低下や車輪の滑走などにより,同じブレーキノッチ(入力)を選択していても減速度(出力)は常に同じとはならず,細かなブレーキノッチ操作が必要になります。

これに対し本稿では,列車の減速度をフィードバックする「閉ループ制御」を構成することで,列車の減速度を常に設定減速度どおりにする,または列車が特定の位置に正確に停止するように,自動的にブレーキ力を調整するブレーキシステムの研究開発について紹介します1), 2)。

(※)ブレーキ制御装置は「ブレーキ作用装置」とも呼ばれ,空気圧を調整する弁類を集約した装置を指し,演算など電気的な機能をもつ「ブレーキ受量器(またはブレーキ受信装置)」と区別することがありますが,ここでは総称します。

2 フィードバック(閉ループ)制御

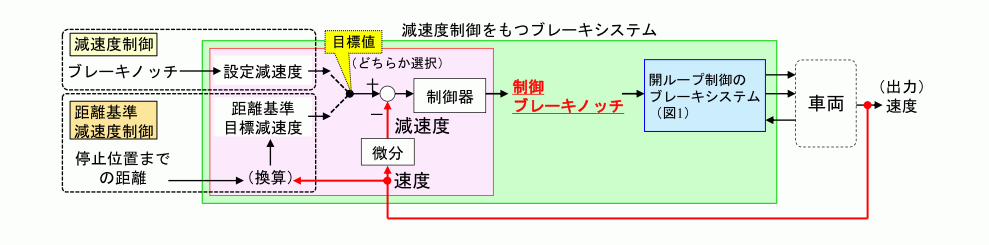

制御方法として,目標値を設定して列車の減速度をそれに追従させることを考え,減速度をフィードバックする図2のような「閉ループ制御」を構成します(実装上,減速度は,車両の速度をフィードバックし,演算して利用します)。そして,設定減速度を目標値とする場合を単に「減速度制御」,停止位置までの距離を与えてこれを減速度に換算して目標値とする場合を「距離基準減速度制御」とします。

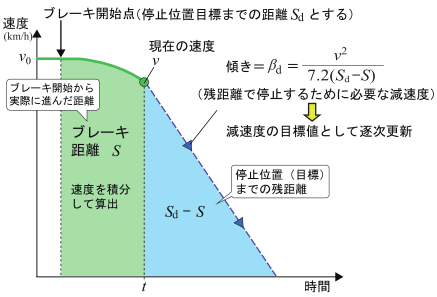

減速度制御では,ブレーキノッチを変えない限り,目標値は設定減速度で一定です。一方,距離基準減速度制御では,ブレーキ開始時に停止位置目標までの距離Sd(m)を設定すると,その後は停止位置目標までの残距離を常に計算し「残距離で停止するために必要な減速度βd(km/h/s)」を求め,これを目標値とします。横軸を時間・縦軸を速度とする平面上での面積が距離に相当し(図3),面積Sd -Sの三角形の斜辺の傾きがβdです。この方法により,減速度の目標値βdは停止位置目標を目指して時々刻々と変化します。減速度制御と距離基準減速度制御は,目標値の与え方が異なる以外の構造は共通です。図2中の「制御器」はPI制御を基本とした比較的単純な構造で,目標値に合わせるための「制御ブレーキノッチ」を制御器が新たに選択し,図1に示した従来のブレーキシステムに与える構成になっています。

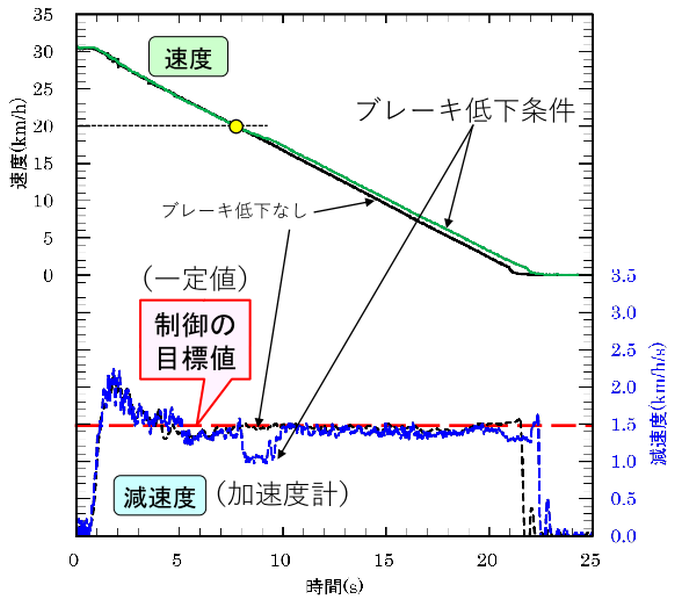

3 実車走行試験

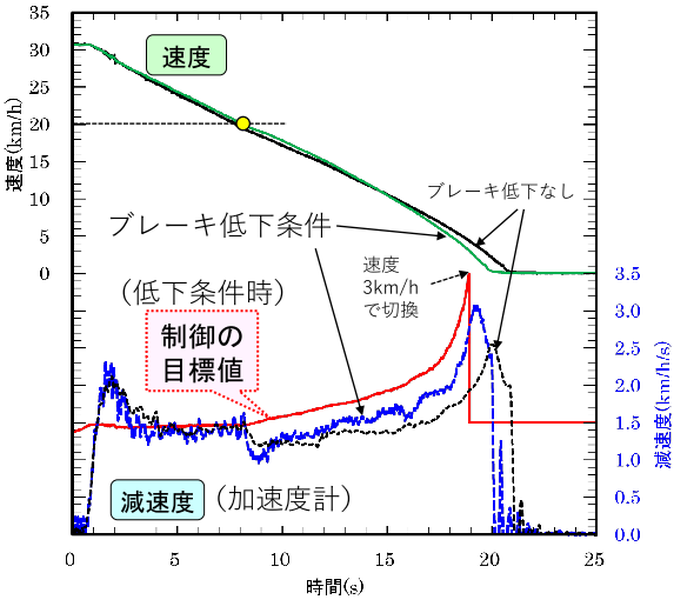

鉄道総研の所内試験線において,試験電車(2両編成)を用いて空気ブレーキのみによるブレーキ試験を実施しました。試験条件はブレーキ初速度30km/h,設定減速度1.5km/h/sとして,速度20km/hを下回ったときに約25%のブレーキ力を強制的にカットする「ブレーキ低下条件」を設定し,ブレーキ距離精度への影響をブレーキ低下なしの条件と比較しました。

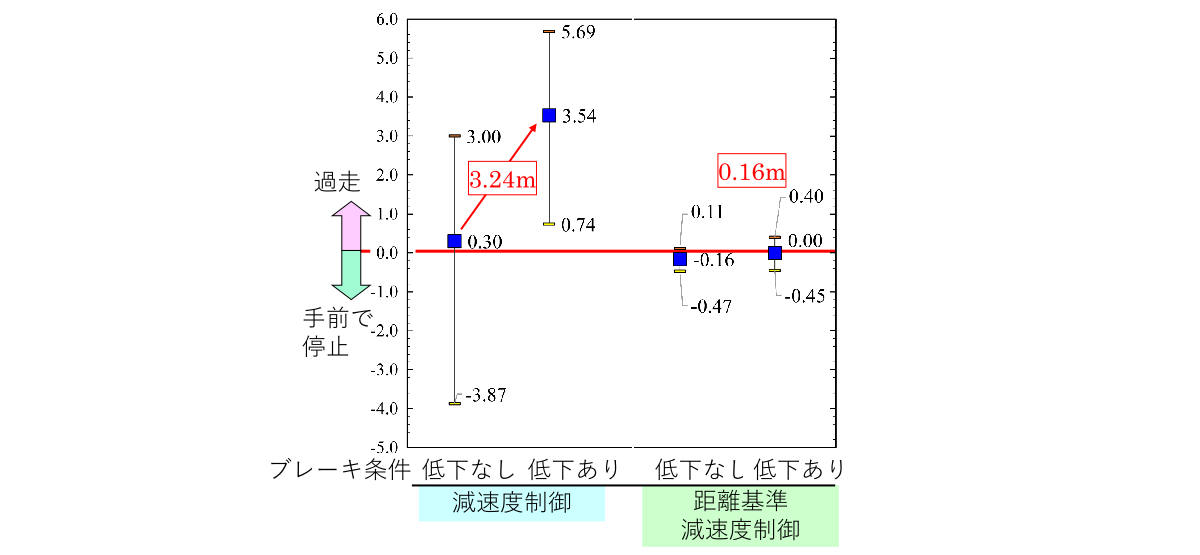

減速度制御(図4)では一定の目標値に対し,ブレーキ低下なしのときにはほぼ常に追従しましたが,ブレーキ低下条件のときに一時的に減速度が低下した後,制御の効果によってほぼ目標値どおりに復帰しています。しかし,速度で比較すると,ブレーキ低下条件では減速度が低下した影響が残り,ブレーキ距離がわずかに延びました。一方の距離基準減速度制御(図5)では,ブレーキ低下条件で減速度が低下した後,ブレーキ距離が延伸しないよう目標値を徐々に大きくして対応しています。ブレーキ距離の誤差で比較すると(図6),減速度制御ではブレーキ低下条件における誤差が3.24m(平均値)であったのに対し,距離基準減速度制御ではブレーキ低下条件でも誤差が0.16m(平均値)となっており,ブレーキ距離の延伸が抑えられています。

4 まとめ

鉄道車両のブレーキ性能の安定化を目的に提案している「減速度フィードバック制御」について紹介しました。

フィードバック制御は,設定した目標に自動的に追従させる有効な制御手法ですが,安定した性能を発揮するためにはフィードバックする信号(この場合は列車の減速度)が正確でなければいけません。安全に直結するブレーキシステムには,安定・確実な動作が求められます。正確な速度の取得方法などの周辺技術も含めて,提案手法の実用化に向けた研究を引き続き進めています。

参考文献

1)南京政信,中澤伸一,野中俊昭,吉川広:減速度フィードバック機能を備えたブレーキシステムの開発,鉄道総研報告,Vol.23,No.4,pp.41-46,2009

2)中澤伸一:減速度フィードバックの機能追加によるブレーキ距離精度の向上,鉄道総研報告,Vol.34,No.12,pp.11-16,2020

車両制御技術研究部 ブレーキ制御 主任研究員 中澤 伸一

【研究&開発】高速車両の窓やドアの空気抵抗を減らす

1 高速車両の空気抵抗と平滑化

鉄道車両の走行抵抗は空気抵抗と機械抵抗とに分けることができます。新幹線のように車両の走行速度が大きくなると,空気抵抗が機械抵抗よりも何倍も大きくなり,走行抵抗の大部分を空気抵抗が占めるようになります。そのため,高速車両の走行エネルギーを効果的に低減するためには空気抵抗を減らすことが重要です。車両の空気抵抗低減対策として,台車部や車両連結部の凹凸部の平滑化に関する研究が行われてきました1)。その結果,最近の新幹線車両では平滑化が大幅に進んでおり,さらに空気抵抗を減らすためには,これまでは着目されなかった車両表面の細かな凹凸による空気抵抗を考える必要があります。

車両側面の窓やドアは車体の表面から凹んでいるため,数ミリから数十ミリの段差があります。車両の大きさと比べると小さな段差ですが,窓の数は車両数の多い列車では数百個にもなるため,この段差全体による空気抵抗は無視できない大きさになっている可能性があります。そこで,窓やドアの凹部の段差による空気抵抗の大きさを風洞試験で調べ,その段差を解消して平滑化した場合の車両全体の空気抵抗の低減量を評価しました2)。

2 窓やドアの空気抵抗測定のための風洞試験

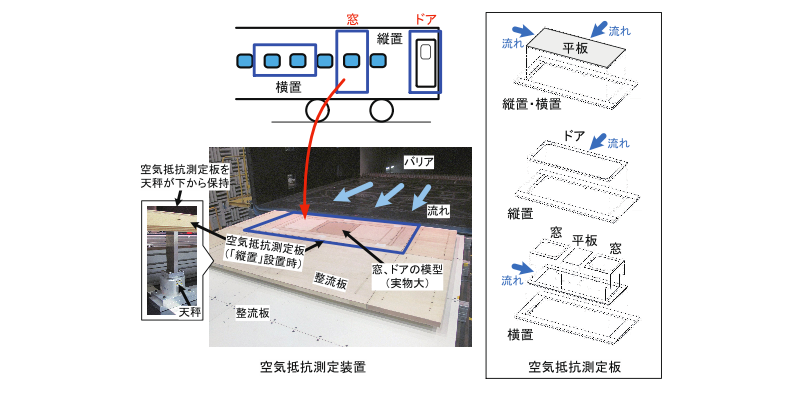

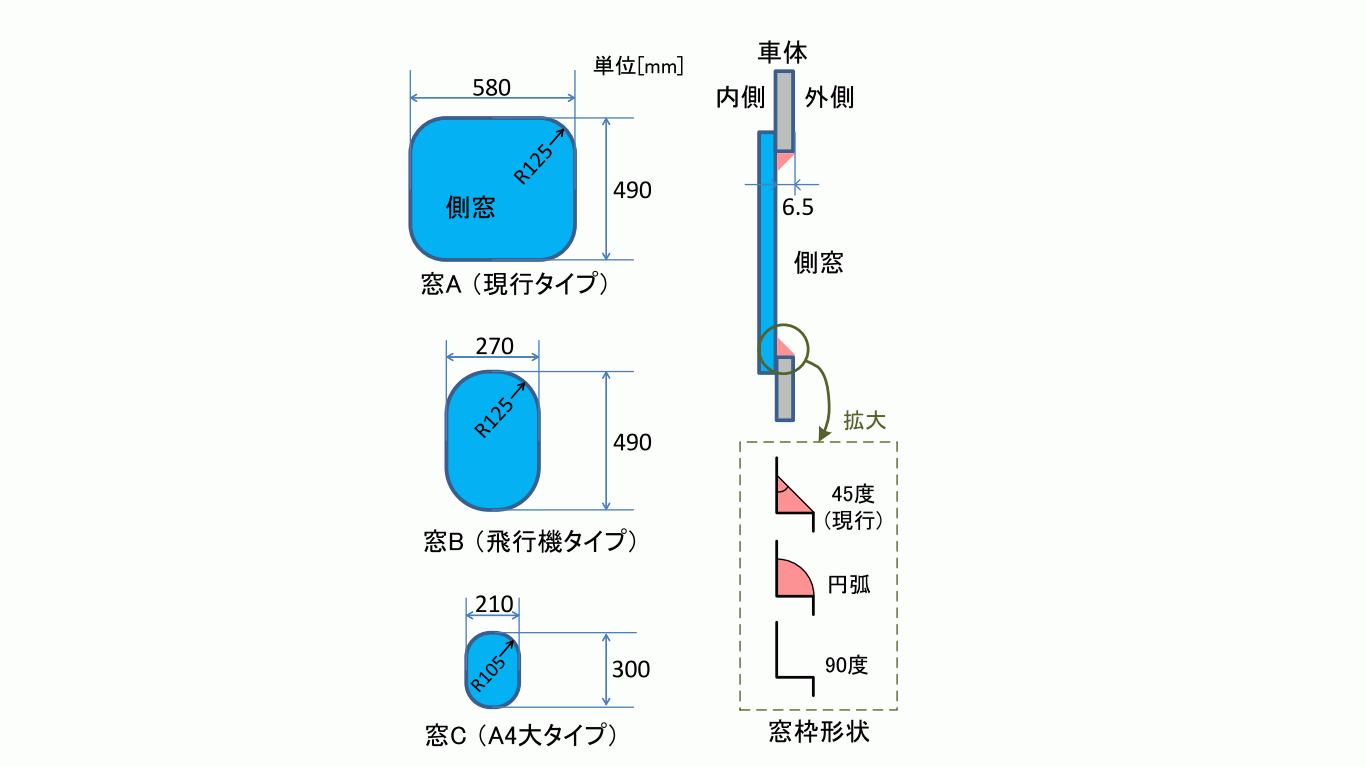

実車に設置されている窓やドアの空気抵抗の大きさを調べるために,風洞試験を行いました。試験には鉄道総合技術研究所の大型低騒音風洞の開放型測定部を使用しました。図1に示すように,窓とドアの模型を取り付けるための空気抵抗測定板,模型周りの流れの乱れを低減するための整流板,そして,力を測るための天秤から構成される空気抵抗測定装置を開発し,開放型測定部の模型支持台車上に設置しました。さらに,上流のバリアにより模型に当たる風の流れを実車の車両側面の風速分布になるべく近づけました。空気抵抗測定板は,その中央部分がへこんでおり,その凹部に実物大模型の窓,ドア,そして,比較基準用の平板へと順次交換できるような構造としました。凹部に組み込む部品を,平滑化された車両側面に相当する平板から凹形状の窓またはドアに変更すると,測定板全体の空気抵抗が増加します。ここでは,この増加分を窓およびドアの凹部による空気抵抗と見なしました。この結果から得られた窓またはドアの1個あたりの空気抵抗と,先行研究3)で得られている現行タイプの新幹線の中間車1両の空気抵抗との比を,“空気抵抗増加率”として定義し,今回の結果を評価しました。図2に窓および窓枠段差部の形状を示します。今後のさらなる高速化における窓サイズの縮小が空気抵抗へ及ぼす影響を評価するため,現行の営業車で採用されている現行タイプ(窓A)よりも小さい飛行機タイプ(窓B),A4用紙とほぼ同じ大きさのA4大タイプ(窓C)の2種類の実物大模型も製作しました。窓枠段差部の形状は,現行タイプの45度に加えて,90度および円弧も試験しました。以上のように,窓の大きさ3種類,窓枠段差形状3種類について,中間車両の空気抵抗に及ぼす影響を評価しました。なお,ドアについては,現行の営業車で採用されている形状の1種類としました。

3 窓やドアの空気抵抗の測定結果

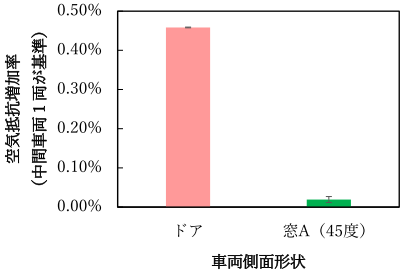

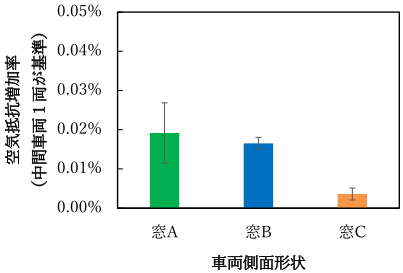

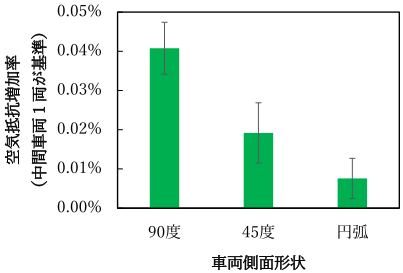

ここからは,窓やドア1個の空気抵抗,また,窓の大きさや窓枠段差形状を変えた時に空気抵抗がどのように変わるかについての結果を順番に示します。図3に,ドアおよび現行タイプの窓形状である窓A(45度)の空気抵抗増加率の結果を示します。1個あたりの測定の平均値はドア0.458%,窓0.019%となっていて,中間車1両の空気抵抗からみると1%以下となっており非常に小さな割合になっていることがわかります。ドアと窓の値を比べると,ドアのほうが一桁大きく,窓の20倍余りの大きさとなっていることがわかります。窓の大きさが空気抵抗に及ぼす影響について,図4に,窓A,窓B,窓Cの3条件における空気抵抗増加率の比較結果を示します。窓枠段差形状はすべて現行タイプの45度の場合です。図4より窓の大きさが小さくなるにつれて空気抵抗が減少することがわかります。また,窓Bと比較して窓Cのほうが空気抵抗は顕著に減少することが示されました。この結果より,窓枠に段差がある窓について,窓の幅よりも高さを小さくするほうが,窓に働く力が減少すると考えられます。このことから,同じ面積で縦横比の異なる矩形の窓を配置する場合,窓の高さが小さくなるように設置することが推奨されます。窓枠段差形状が空気抵抗に及ぼす影響について,図5に,窓Aにおいて窓枠段差形状が90度,45度,円弧の3条件における空気抵抗増加率の比較結果を示します。段差部(とくに車両表面との接続部)がなだらかになるにつれて空気抵抗が減少することがわかります。窓枠段差形状が45度の現行の新幹線について,段差形状を円弧に変更すれば,窓の空気抵抗は約0.4倍と半分以下に低減することが期待されます。

4 窓やドアの段差を解消した場合の車両の空気抵抗低減効果

以上の結果より,窓やドアの段差がまったくない車両側面がツルツルの中間車両に,凹み段差のある窓またはドア1個が追加設置されたときに,中間車1両の空気抵抗が何パーセント増えるかがわかりました。ここでは中間車1両全体(両側面)でドア4個,窓40個の場合の空気抵抗を評価します。図3で示した結果を利用して見積った結果,窓およびドアの凹部の段差を解消して平らな車両側面とすれば,中間車1両あたりの空気抵抗を約2.6%低減可能と考えられます。列車編成全体では,上記例とは窓やドアの数が異なる中間車,また先頭車があるため,やや異なる見積りになりますが,低減の大きさは近い値になると考えられます。

5 まとめ

本記事では,新幹線車両側面の窓およびドアの空気抵抗を評価するため,実物大の部分模型を用いた空気抵抗測定の風洞試験について紹介しました。これらの結果は,鉄道事業者が窓およびドアの凹部による段差や,窓形状を検討する際の指針として利用できると考えています。

参考文献

1)井門敦志:鉄道技術 来し方行く末 鉄道車両の空気抵抗,RRR,Vol.72,No.1,pp.28-31,2015

2)佐久間豊,井門敦志,渡邉耕司,立松知紘:新幹線車両側面の窓および引戸の凹部による空気抵抗,鉄道総研報告,Vol.32,No.11,pp.11-16,2018

3)井門敦志,岩﨑誠:新幹線車両の空気抵抗低減の研究,鉄道技術・政策連合シンポジウム講演論文集,No.21,2014

環境工学研究部 車両空力特性 研究員 中野 高志

【解説】連結装置(座屈現象)

1 前号のあらまし

前号では,イギリスで鉄道が誕生した当時の連結装置に関する逸話に続き,日本では大正14年に全国の連結装置一斉取り替えという一大イベントが執り行われたことをご紹介しました。本号では,多数の車両が連結され得るという鉄道特有の事情が引き起こす,連結装置にまつわる走行安全上の問題をご紹介します。

2 列車の座屈現象

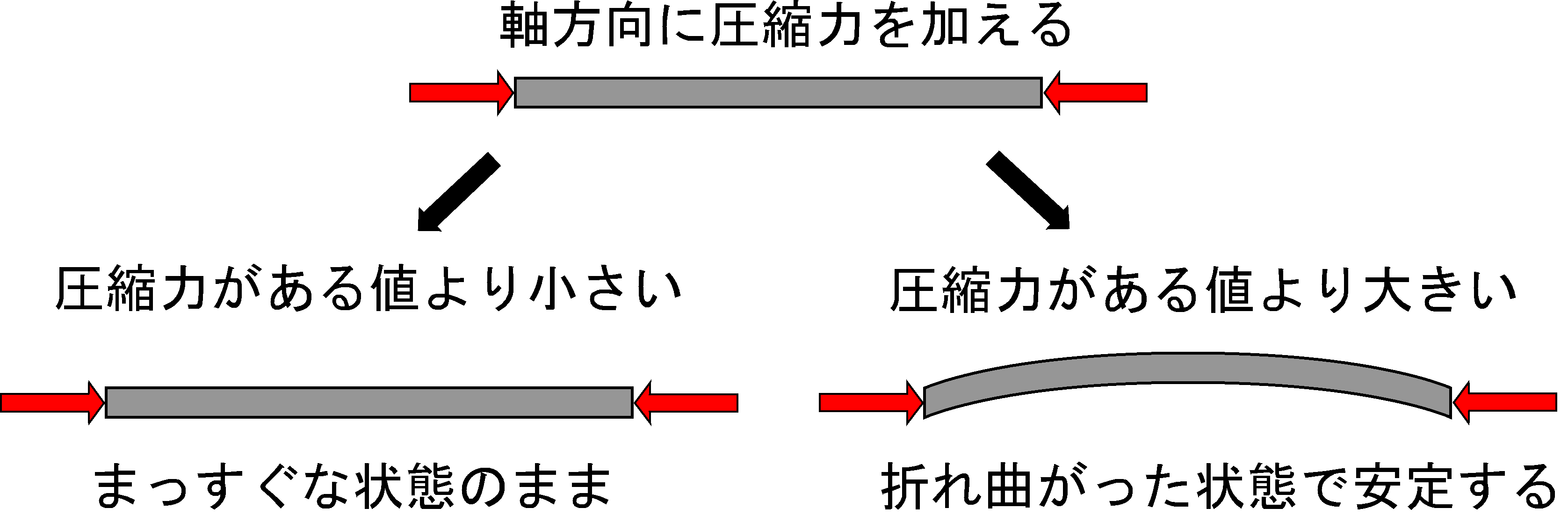

連結装置に作用する力(以下,自連力と呼びます)に起因する鉄道固有の問題として,列車の座屈現象があります。図1のように細長い物の長手方向にある一定以上の圧縮力を加えると,折れ曲がった状態になることがあり,これを「座屈」 と言います。一般に座屈現象は,材料が破断する力よりも小さな力で発生し,同じ太さの棒であれば長いほど,同じ長さの棒であれば細いほど生じやすくなります。

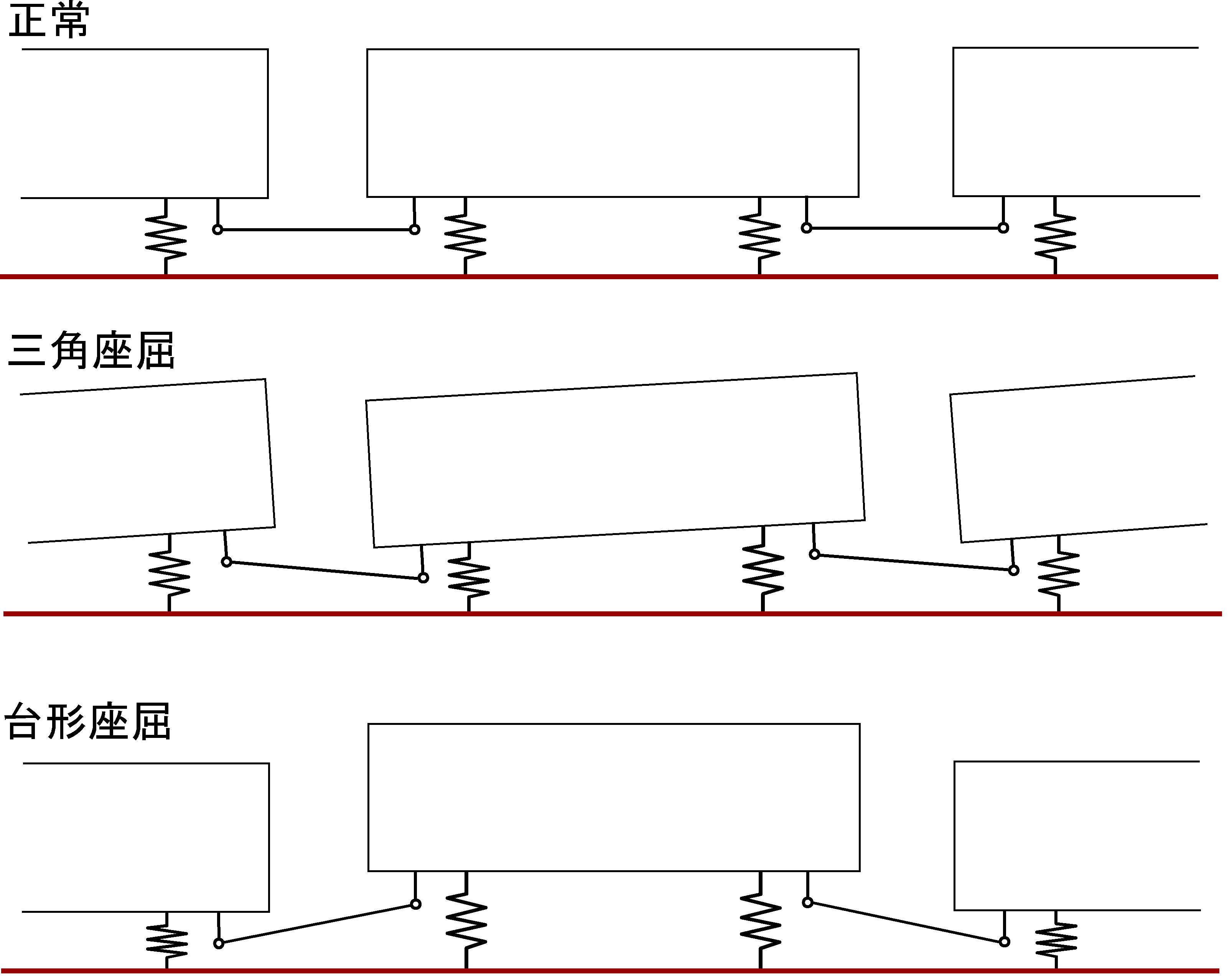

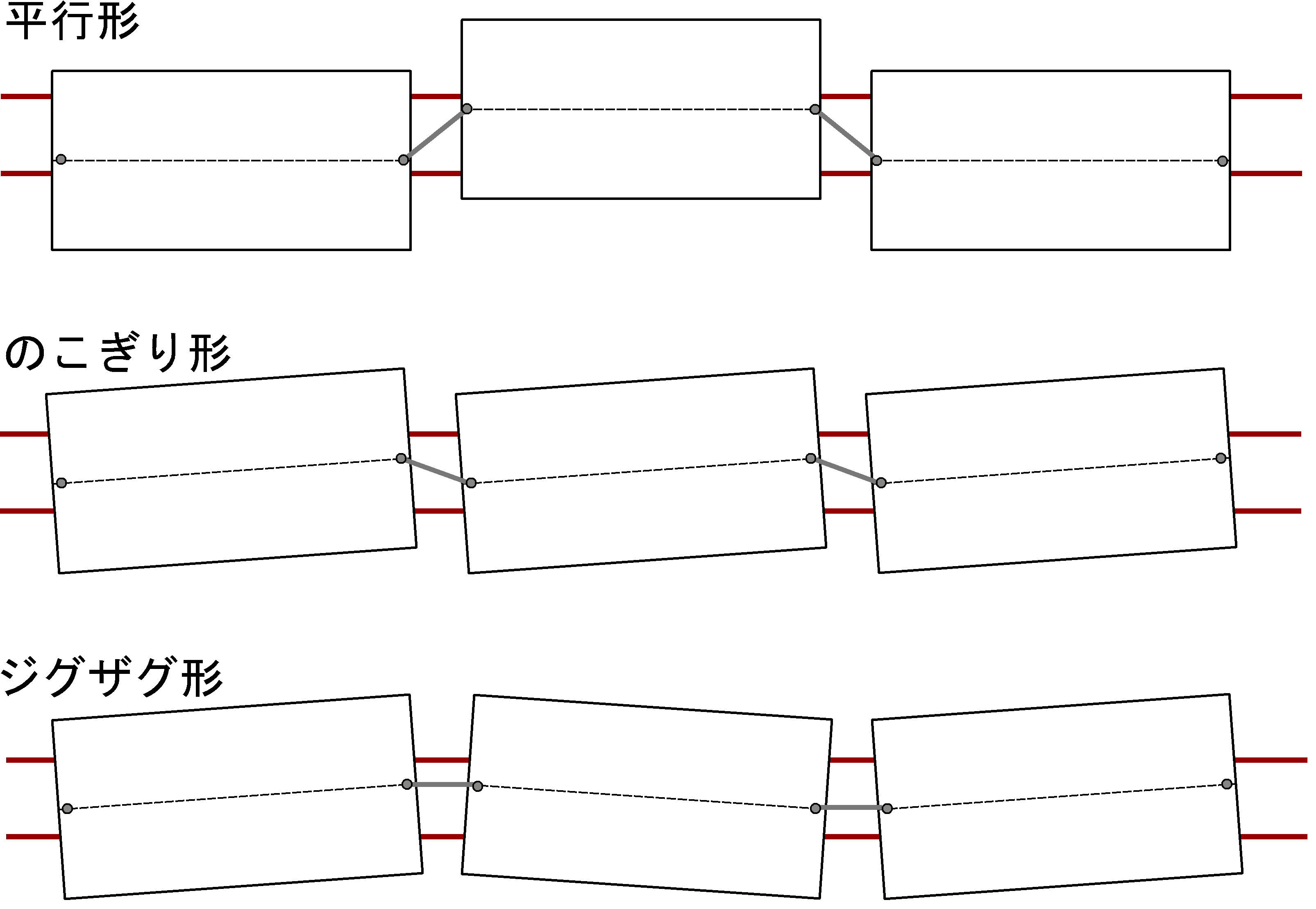

列車の編成にも,これに似た現象が発生する場合があります。すなわち,けん引時には生じないけれども,圧縮方向の自連力がある大きさを超えて作用すると,車体支持装置のばね作用範囲を超えて車体変位が増大し,列車長手方向の中心線から上下または左右方向へはみ出そうとする動きが生じます。このときの中心線からのはみ出し方は,図2または図3のような形になります。

図2のような上下方向の座屈が生じると,車体が持ち上げられた側の台車の輪重が軽くなります。さらに進行すると,車体が台車から離れて浮上するか,車体が台車を釣り上げてしまう危険性があります。一方で,図3のような左右方向の座屈が生じると,車輪とレール間に「車輪をレール外に押し出そうとする力」が発生し,最悪の場合脱線に至る危険性があります。

ブレーキや力行が協調制御されている通常の列車が座屈を起こすことは,まずありません。しかし,列車の座屈現象は著大な圧縮自連力により生じる現象の一つであり,列車救援など通常とは異なる運転を行う場合,車両の構造によっては車両の強度より小さな自連力で座屈が生じる可能性があるため,走行安全性を確保する観点から留意する必要があります。

過去の列車座屈事例としては,昭和38年の横川~軽井沢間の165系電車の列車座屈事故が挙げられます。この事故は,66.7‰の急勾配区間をアプト式から粘着運転方式に切り替えるために行われていた試験中に生じました。165系電車10両編成の先頭にEF63形電気機関車3両を連結して勾配を下る際,機関車が非常ブレーキをかけて停止したところ,1両目の電車の車体後部が三角座屈により浮き上がり,車体と台車が分離してしまいました。この事故を契機に,列車座屈を防止するための列車の取り扱い方法などが決められました1)。この例のように,列車座屈の危険性がある場合には,空気ばねをパンク状態にして垂直座屈を生じにくくさせること2)や,高ノッチでの起動・急制動を避けて列車の座屈が生じない運転を行うことが有効です。

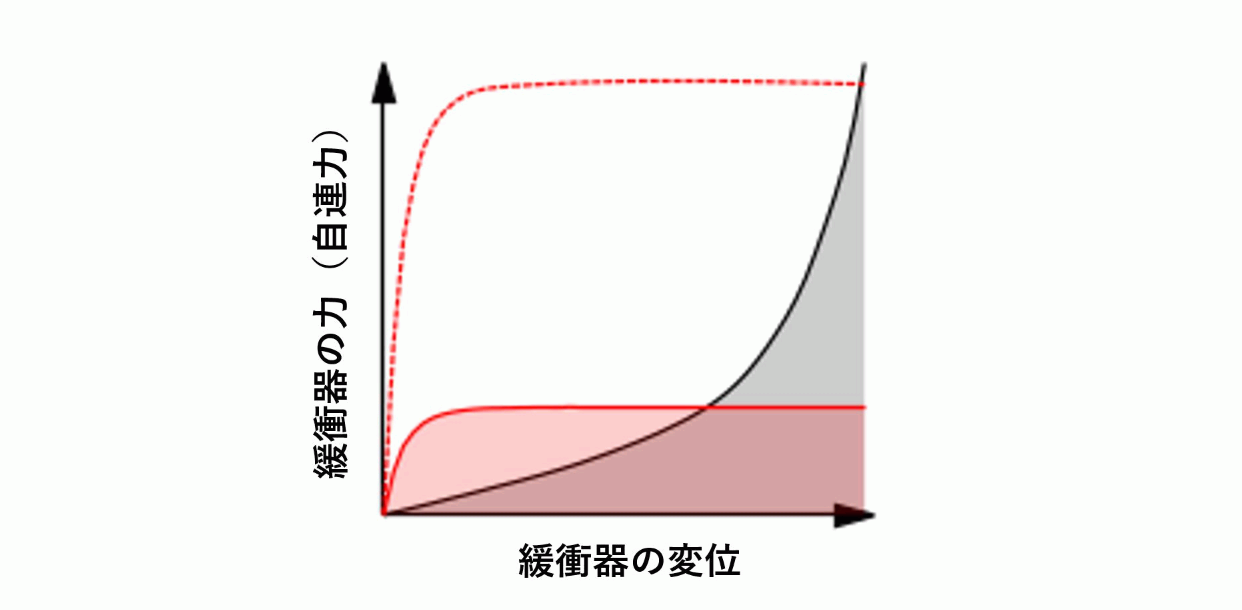

3 自連力に関わる課題

自連力の最大値を小さくするためには,緩衝器のエネルギー吸収量を大きくすることが有効です。緩衝器の動作特性(変位と力の関係)が図4の黒実線のように与えられたとすると,緩衝器が吸収できる最大エネルギーは,黒実線で示した曲線を変位方向に積分した値(灰色で塗りつぶされた部分の面積)で表されるため,例えば赤実線のような緩衝器特性を与えると,同じ量のエネルギーを吸収する場合には最大自連力を小さくすることができます。しかし,これではわずかの緩衝器変位しか発生しない通常運転中にも,黒線より大きな自連力が発生してしまいます。さらに,ゴツゴツと前後方向に揺すられて乗り心地が悪くなるため,乗り心地や荷崩れの観点からは,微小な緩衝器変位に対する自連力は小さい方が,車両の前後衝動が小さくなり望ましいと言えます。これらを踏まえると,緩衝器に求められる特性は次のようになります。

①通常運転中は,発生する自連力をできる限り小さく抑え,急激な自連力の変化を生じさせないこと。

②救援運転時など,自連力が大きくなると想定される場合でも,できる限り最大自連力を低く抑えることにより,車体の破損や列車座屈を未然に防ぐこと。

吸収すべきエネルギー量が少ない①の場合には,緩衝器変位が大きくなることを許容すれば図4の黒線のように自連力を小さく抑えることができます。一方,緩衝器変位の最大値は,ある範囲内に納めなければならないため,大きなエネルギーを吸収しなければならない②のような状況では,荷重のかかり始めから大きな力を発揮する図4の赤点線のような特性の方が適しています。このように,状況に応じて最適な緩衝器特性が異なるため,ある車両に最大吸収エネルギーを過大に重視した緩衝器を取り付けた場合には,滅多に発生しない著大な自連力に備えて,通常求められる軽微な衝動に対する性能を犠牲にする可能性があります。

現状では,列車救援のように圧縮自連力が大きくなると想定される運転を行う場合,ブレーキ操作の工夫や編成両数の制限など,列車運転計画で調整を図るのが得策です。

4 連結装置の高性能化に関する今後の展望

ヨーロッパでの自動連結器への切り替えは日本よりも大きく遅れましたが,日本の連結装置よりもはるかに高い強度と大きなエネルギー吸収量を持っています。日本とヨーロッパでは軌間・編成両数・けん引方式などが異なるので,必ずしもヨーロッパの規格が日本の鉄道に適しているわけではありませんが,今後,日本における鉄道輸送の能力と品質を向上する上で注目すべき存在であることは間違いありません。

列車の状況に応じて最適な緩衝器特性が異なるということは,状況に応じて特性が変化する緩衝器が開発されれば,鉄道輸送の品質を格段に高めることができるということを意味します。鉄道総研では,このような緩衝器の開発を目指して新型緩衝器の実用化に取り組んでいるところです3)。

参考文献

1)小林正義,深澤香敏:列車座屈試験装置の試作,鉄道技術研究所速報,NoA- 86 -132,1986

2)中橋順一:列車の座屈現象,RRR,Vol. 65,No. 8,pp. 26 - 29,2008

3)早勢剛,深澤香敏,中橋順一,坂本裕一郎:貨車用シリコン緩衝器の開発,鉄道総研報告,Vol.29,No.2,pp.41-46,2015

車両構造技術研究部 車両運動 副主任研究員 坂本 裕一郎