車両ニュースレター

2021年10月号

[クローズアップ]2022年度の研究開発に向けて

2019 年末から全世界的に猛威を振るう新型コロナウイルス感染症については,ワクチン接種率向上等とともに,ようやく一筋の光がみえてきたものの,本原稿執筆段階では,いまだ完全な収束は見通せていない状況です。鉄道事業はじめ様々な社会活動に大きな打撃を与え続けており,各社におかれましても,未曾有の事態への対応にご尽力されておられることと承知しております。

鉄道総研で実施している研究開発についても,感染症の影響拡大により,鉄道フィールドでの試験等で制約が発生していることや,鉄道輸送量減少に伴い,この先2022 年度にかけて研究開発費が厳しい見通しであることなどの課題に直面しております。

大きな社会の状況変化の下,鉄道システムが生き抜くため,安全性の向上,特に自然災害に対する強靭化や,デジタル技術による鉄道システムの革新に資する研究開発を加速するとともに,総合力を発揮した高い品質の成果を創出し,鉄道事業者各社様の負託に応えられるよう最大限リソースを確保し,重点実施課題として以下の研究開発に取り組んで参ります。

(1)安全性向上,特に自然災害に対する強靭化

頻発かつ激甚化する自然災害に対する鉄道の強靭化や,設備の故障や老朽化への対応などの,鉄道の更なる安全・安定輸送に資する研究開発を重点的に実施します。

(2)デジタル技術による鉄道システムの革新

デジタル技術を積極的に活用し,新型コロナウイルス感染症拡大の影響で鉄道事業者にとって一層の喫緊の課題となった,鉄道システムの無人化,省人化,省力化,遠隔制御などに資する研究開発へリソースを優先的に投入し,鉄道事業者へ早期に成果を提供すべく強力に推進します。

(3)総合力を発揮した高い品質の成果の創出

鉄道の将来に向けた研究開発,鉄道事業に即効性のある実用的な技術開発及び鉄道固有の現象解明などの基礎研究を推進します。2050 年におけるカーボンニュートラルの実現に向けて,鉄道の脱炭素化に資する新たな分野の研究開発についても様々な切り口で実施し,鉄道事業への早期の成果提供を目指します。

また,独創性に優れ,実用化時の鉄道事業へのインパクトが大きい一方で特に難易度が高い,チャレンジングな研究開発の取組みや,若手研究者が自由な発想・発案に基づき計画・実行する研究開発の取組みを慫慂し,鉄道システムの革新の萌芽となるような,高度で良質な成果の継続的な創出を図ります。

今般の急激な社会環境の変化に鉄道システムが対応していくためには,スピード感をもって技術開発に取り組む必要があります。鉄道固有の諸課題解決と革新的な技術の源泉につながる基礎研究テーマを積極的に設定・推進する一方で,鉄道事業者各社様からのニーズが高い技術開発については,事業者様との一層の連携強化を図り,早期の実用化を目指します。今後とも皆様のご指導・ご鞭撻をお願いいたします。

研究開発推進部 部長 宇治田 寧

【研究&開発】アクティブトーションバー式車体傾斜システム

1 はじめに

国内の車体傾斜方式には,大きな傾斜角を持ち制御性に優れた振子式と,構造がシンプルで保守性に優れた空気ばね式があります。鉄道総研ではこれらの長所を両立した第三の方式として,アンチローリング装置を応用した「アクティブトーションバー式車体傾斜システム」の開発に取り組んでいます1)。ここでは,フェールセーフ性の向上を主眼とした開発状況を報告し,実用仕様を紹介します。

2 車体傾斜機構の基本構成

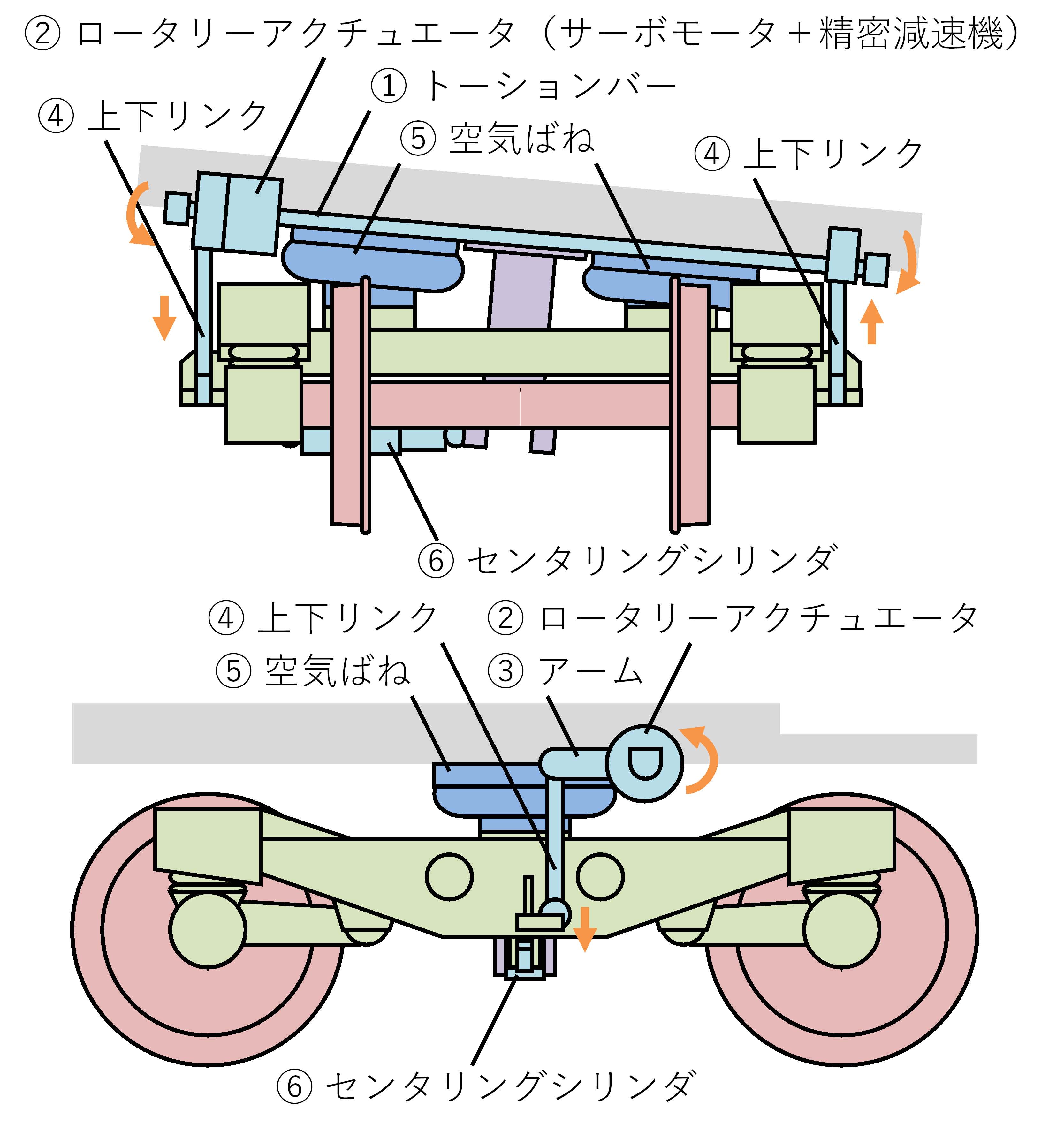

図1 に基本構成を示します。一般的なアンチローリング装置のトーションバー①の端部に,電動式のロータリーアクチュエータ②で強制的にトルクを付加して,台車と車体に傾斜力を与える構造です。傾斜力は,アーム③と上下リンク④を介して車体に伝達されます。最大傾斜角が5°と大きいため,空気ばね⑤を一般的な左右間隔1.6 ~ 2.0m 程度に配置すると,大きな上下ストロークを許容しなければなりません。そこで,空気ばねの左右間隔を一般的な配置よりも狭めています。また,カント不足量が大きな曲線において左右動ストッパ当たりによる乗り心地の低下を防ぐセンタリングシリンダ⑥を設けます。なお,①~④の範囲を「アクティブトーションバー(以後「ATB」)」と呼びます。

3 アクティブトーションバー

ATB は,電動式サーボモータ(以後「モータ」)で発生する回転トルクを,高減速比の精密減速機(以後「減速機」)を通して増幅し,トーションバー,アームと上下リンクを介して車体傾斜(以後「車傾」)に必要なトルクを伝達する機構を有します。車傾制御は,所望の車傾角目標値(車傾パターン)に相当するモータの回転角度を制御して行います。

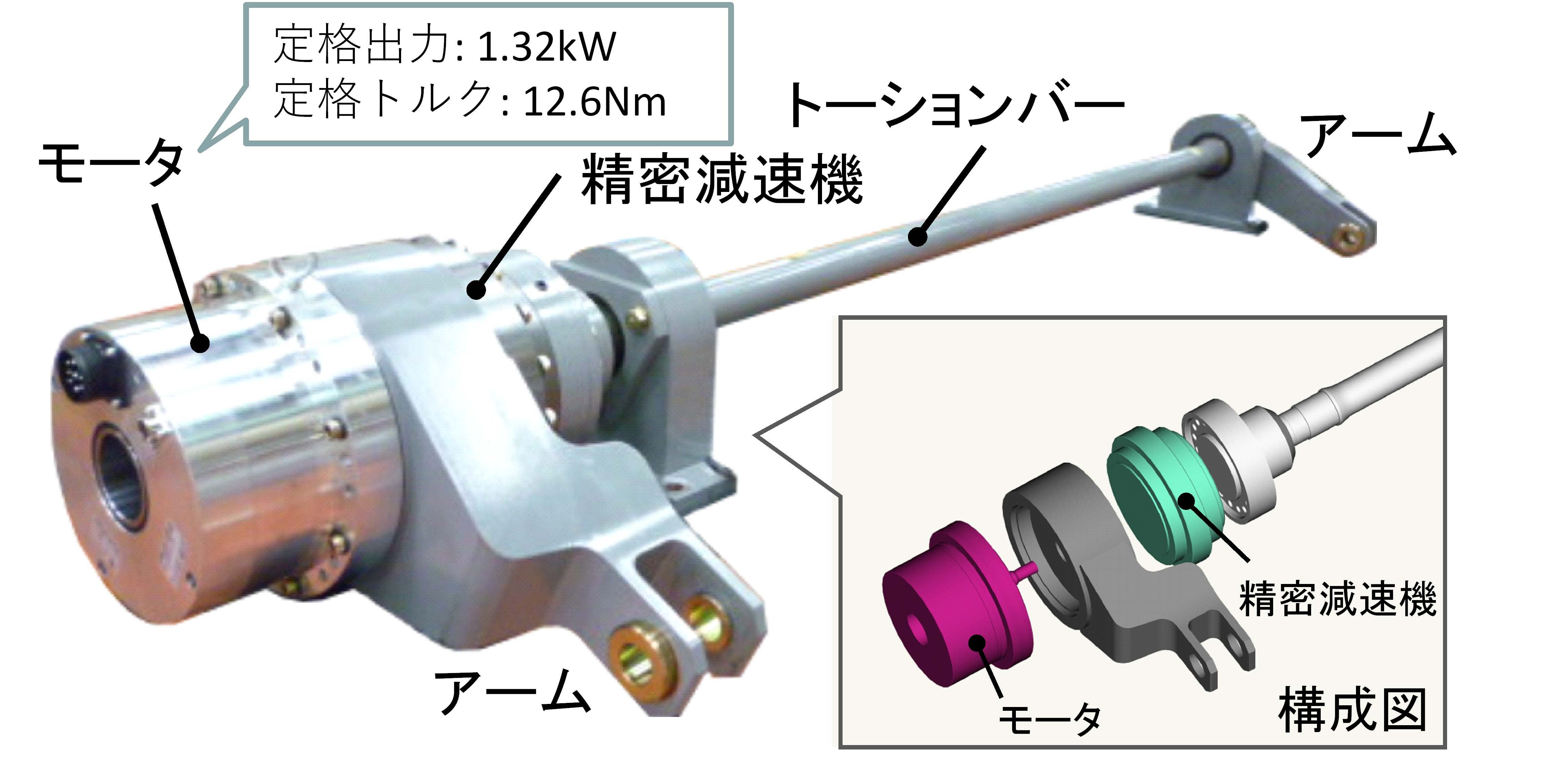

図2 に試作したATB の概略とモータの仕様を示します。減速機には,鉄道車両に求められる強度と耐久性を確保するため,産業用ロボットの関節などに使用される精密減速機を選定しました。モータには全長が短い中空タイプを選定し,ATB 全体を車両限界内に収めることができました。また,この種のモータには,通常は電源遮断時に回転を固定する機械式ブレーキが装備されますが,本システムでは故障モードと影響解析(FMEA)による検討の結果,これを設けないこととしました。

4 車体支持装置

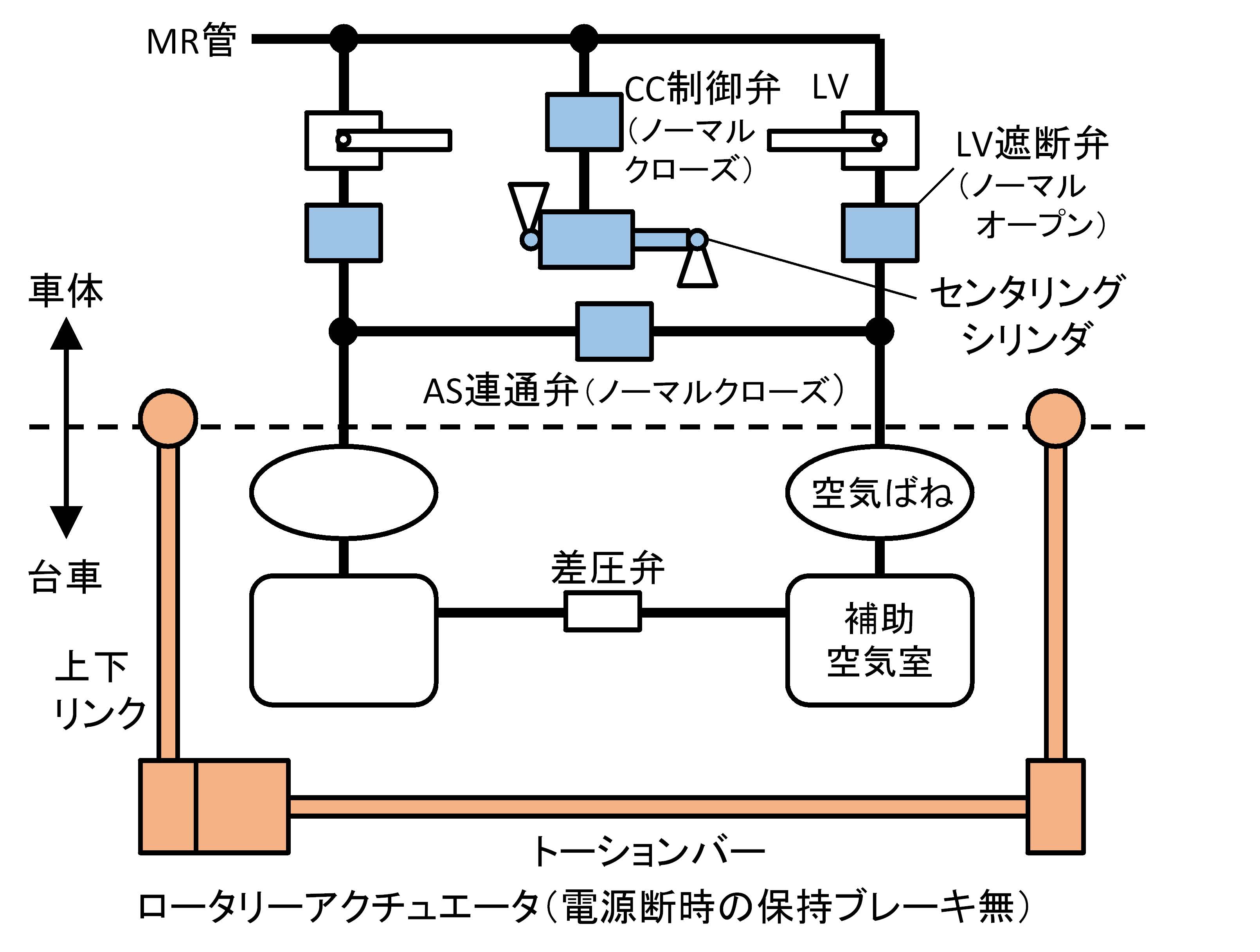

本システムは,台車と車体間で5°という大きな傾斜角を実現するため,空気ばねなどの車体支持装置は大きな変位に対応する必要があります。また,電源遮断時など制御がフェールしたときには,一般的な車両と同等の速度で安全に走行できなければなりません。図3にこれらの条件を満たす車体支持装置の構成を示します。橙色で示した部位はATB で,水色で示した部位はその他の本システムに特有の部品です。各種電磁弁を空気流路に設けることで,車傾制御時のLV 装置(空気ばね自動高さ調整装置)の機能中止(LV 遮断弁),左右空気ばねの連通(AS 連通弁),センタリング制御(CC 制御弁)を可能にします。空気ばねには,外径が小さく,上下の大きな変位を許容し,ストローク全域に渡って大きな左右剛性を持つことが求められます。

5 定置傾斜試験による性能確認

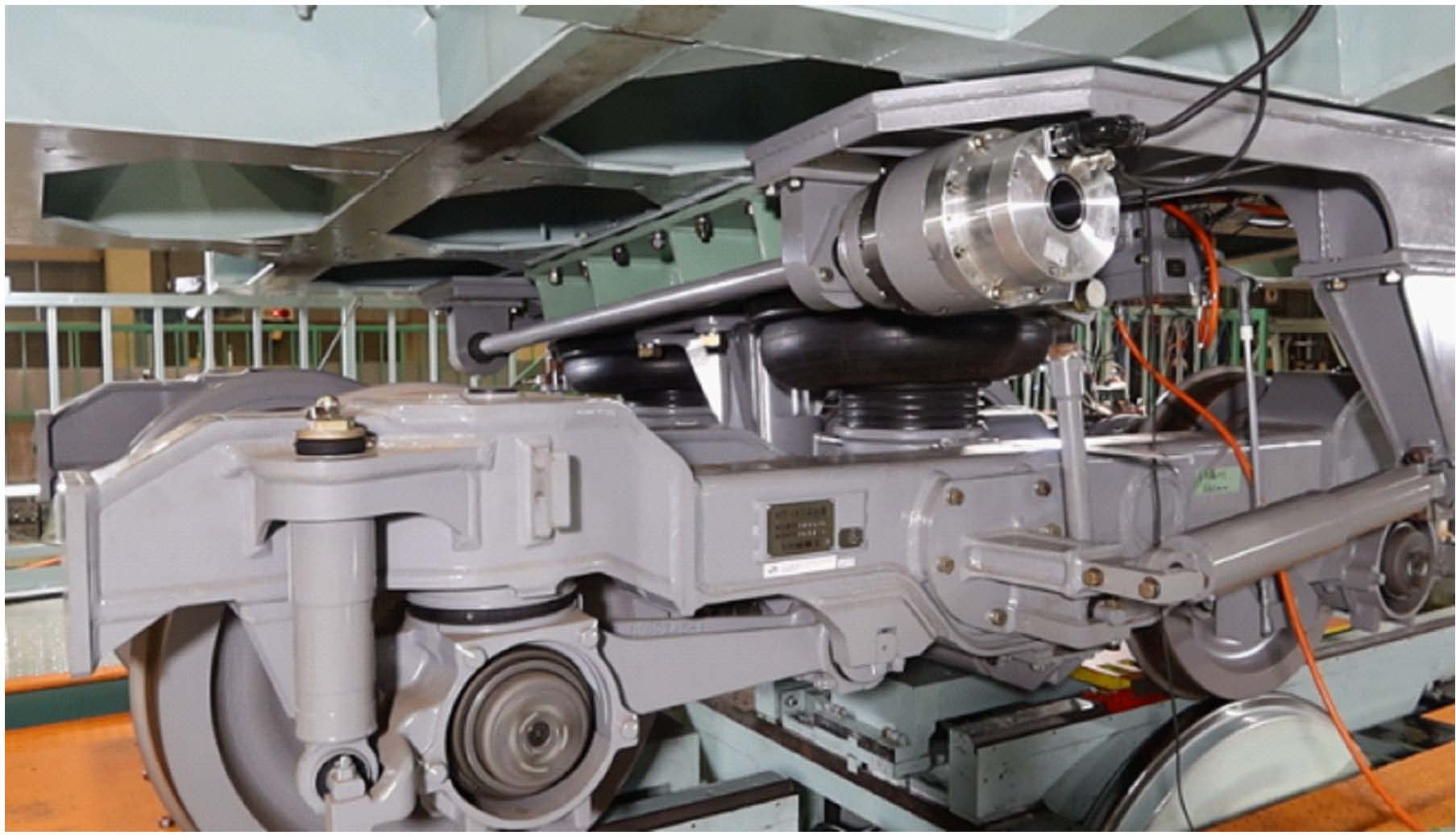

ATB を試験台車に組み込み,鉄道総研の車両試験装置で傾斜試験を行いました。図4 に車傾制御試験中の様子を示します。

急曲線での走行を模擬した最大5°の車傾制御を行ったところ,車傾角の目標値への追従性は極めて良好で,モータの能力にも余裕があることを確認しました。さらに,車体の重心位置を意図的にオフセットさせた場合や,走行時の振動環境を模擬した条件での制御も問題なく行うことができました。

また,走行中に何らかの異常が発生して制御ができなくなる場合を想定し,このとき車体がどのような挙動をするか確認しました。その結果,ATB は制御を行っていないときであっても,剛性が過度に増減することなく,減速機が出力軸側からトルクを伝達する際の動作抵抗による減衰と,モータの発電ブレーキによる減衰が有効に作用するため,これらと直列に接続されたトーションバーの剛性が発揮され,車体のロール変位や動揺に対して適切な剛性と減衰を発揮することを確認しました。これにLV 装置による空気ばねの自動高さ調整機能が加わることで,車体姿勢を維持して走行できることが分かりました。

6 車傾システムの実用仕様

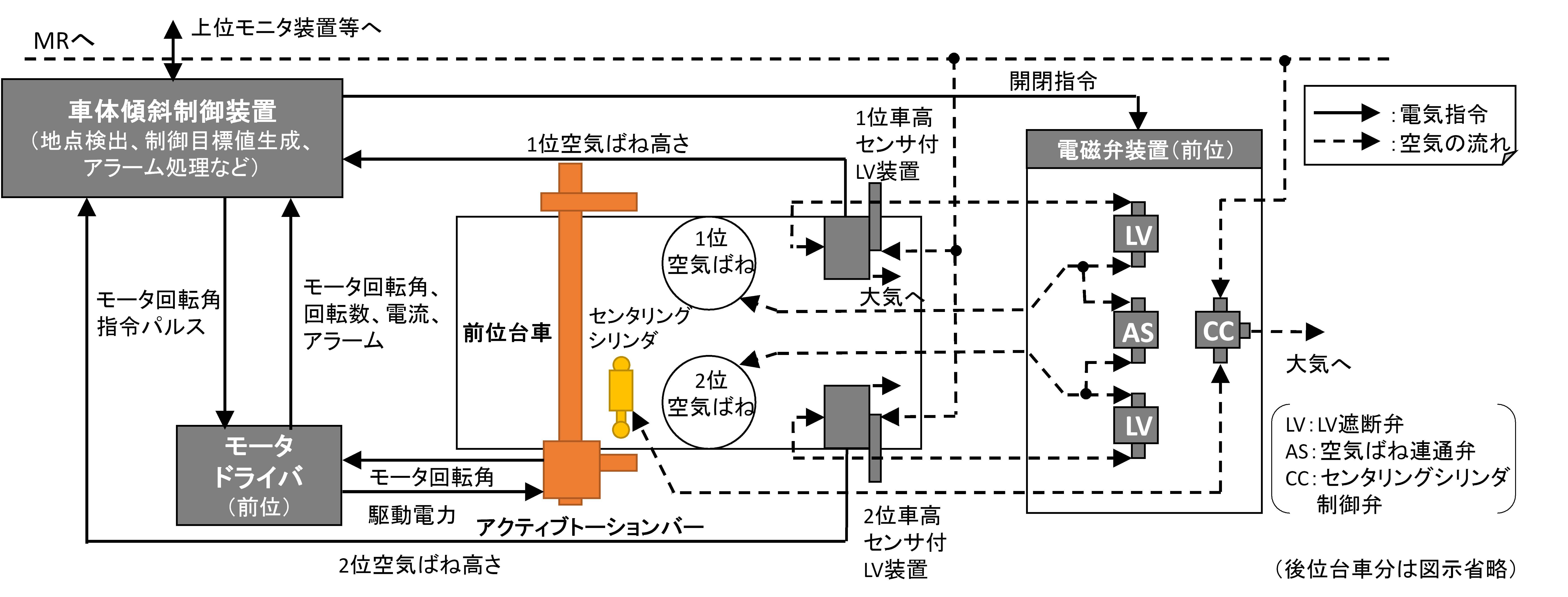

定置傾斜試験の結果を踏まえて,車傾システムの実用仕様を策定しました。図5 に1 台車分のシステム構成を示します。車傾制御装置は,車両の走行地点検出,傾斜角目標値生成,その他上位機器との通信,アラーム処理などを担います。また,車両の走行条件や状態に合わせて3 種の制御モード(抑止,直線制御,曲線制御)を切り替え,ATB と各電磁弁の状態を切り替えます。

フェールセーフ性確保の考え方を説明します。ATB は曲線通過中に電源遮断などにより非制御に移行しても,5 章で述べたように,車傾に対する抵抗力や減衰力を完全に失うことはありません。さらに,応答性の高いLV 装置を併用することで,速やかに車体を中立姿勢に戻すことができます。

モータドライバは,モータの過負荷や偏差過大,通信エラーなど様々な異常監視を行います。さらに車傾制御装置はソフトウェアによって制御の健全性を監視します。

そして,万が一システムに異常が発生した場合には,速やかにモータドライバへの主回路電源供給を中止するとともに,全ての電磁弁への電源供給を遮断して,LV 装置による空気ばねの高さ調整機能を復帰させることで,車傾を行わない車両と同等の速度で走行を継続可能となります。

なお,車傾制御に必要となる走行位置の検出には,鉄道総研にて開発した,地上子を用いずに高い位置検出精度が得られる技術2)を適用します。

7 おわりに

シンプルで大きな傾斜角を実現する車傾システムの開発状況と実用仕様を紹介しました。実用化に向けて,広く鉄道事業者様への情報提供に努めて参ります。

本研究は,川崎重工業株式会社(現 川崎車両株式会社)殿との共同研究により実施しました。

参考文献

1)風戸昭人, 他:フェールセーフ性を向上したアクティブトーションバー式車体傾斜システム,鉄道総研報告,35巻,8号,pp.23-28,2021

2)原田康平, 他:曲線中の走行位置にあわせた車体傾斜で乗り心地を向上する,RRR,77巻,5号,pp.16-19,2020

車両構造技術研究部 走り装置 主任研究員(上級) 風戸 昭人

【研究&開発】ゴムで車両の異常を検知する

1 はじめに

鉄道車両には,防振,気密,防水,電気絶縁などを目的として数多くのゴム材料が使用されています。こうしたゴム材料が使用されるのは,気密性の確保が必要な箇所や振動伝達の防止が必要な箇所となります。そのため,ゴム材料をセンサとして使用することができれば,気密が損なわれる,通常でない振動が発生しているなどの異常をいち早く検知できる可能性があります。

ここでは,車両におけるゴム材料の使用例として「戸先ゴム」および「軸ばね防振ゴム」を挙げ,これらを利用した異常の検知手法を紹介します。

2 戸先ゴムを利用した異常の検知手法

▶戸先ゴムの役割

戸先ゴムは,図1 に示すように車体のドアの先端に取り付けられています。戸先ゴムには,以下の役割が求められています。

① 走行中の雨水や風などの浸入を防ぐ。

② ドアを閉じた際に指などが挟まれた場合の力を緩衝する。

▶ドアでの挟み込みや引きずり

鉄道車両では乗客の乗降時に荷物などの異物がドアに挟み込まれることがあります。その場合,異物を挟み込んだまま車両が走行すると危険なため,車両には挟み込みを検知する装置(戸挟み検知装置)が搭載されています。戸挟み検知装置で異物の挟み込みが検知された場合,車両は走行できません。一方,現在の戸挟み装置では,厚さ10~15mm 以下の異物を挟み込んだ場合,異物の挟み込みを検知できず,車両が走行できてしまいます。

厚さの薄い異物の挟み込みが検知できない理由の一つは戸先ゴムにあります。戸先ゴムには前述した役割である車内の気密性や緩衝性を高めるための隙間があり,挟み込んだ異物が薄いと形状に合わせて変形できるため,検知しにくくなります。また,厚さの薄い異物として,鞄の紐などを挟み込んだ場合も検知できず,鞄本体が車内に取り残された場合,紐を持った乗客が引きずられてしまう引きずり事象に発展する恐れがあります。そのため,なるべく小さい異物の挟み込みや引きずり発生を検知することが望まれています。

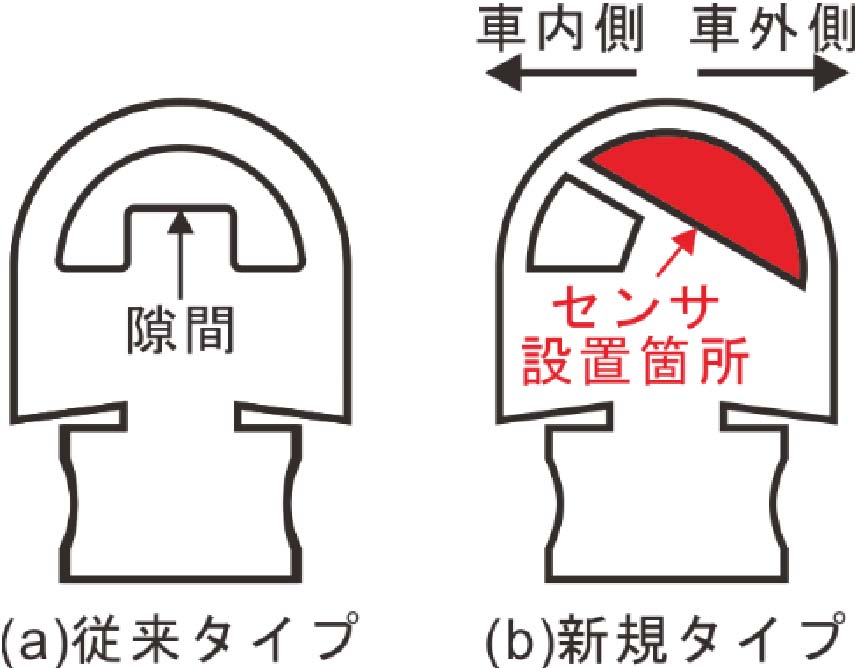

▶挟み込みや引きずりを検知する戸先ゴムの作製

挟み込みや引きずりの発生を検知するため,戸先ゴムを利用する手法を検討しました。ここで,着目したのが戸先ゴムにある図2(a) のような隙間です。前述したように,戸先ゴムの隙間は戸先ゴムに求められる役割を果たすためのものですが,隙間の一部にセンサを内蔵することで,挟み込みや引きずりの発生を検知できると考えました。

そこで,センサとして感圧センサを選択し,図2(b)に示すように,感圧センサを内蔵させる戸先ゴムを設計,製作しました。以下,感圧センサを内蔵した戸先ゴムをセンサ戸先ゴムとします。感圧センサは通常,電気的に不通状態ですが,力が加わると導通する特徴があります。そのため,挟み込みや引きずりの際にセンサ戸先ゴムに力が加わると導通します。

▶センサ戸先ゴムの性能評価

作製したセンサ戸先ゴムおよび制御装置を鉄道総研が所有する実物大のドアを模擬した側引戸開閉試験装置に設置し,挟み込みや引きずりに対する検知感度試験を実施しました。その結果,現行の検知装置では検知できない直径8mm以上の異物の挟み込みや,鞄の紐を挟み込ませた状態で200N(20kgf)以上の荷重で引きずられた場合に検知できることがわかりました。この荷重は,乗客が引きずられた際に多くの場合で発生すると想定される荷重よりも低いものです。

3 軸ばね防振ゴムを利用した異常の検知手法

▶軸ばね防振ゴムの役割

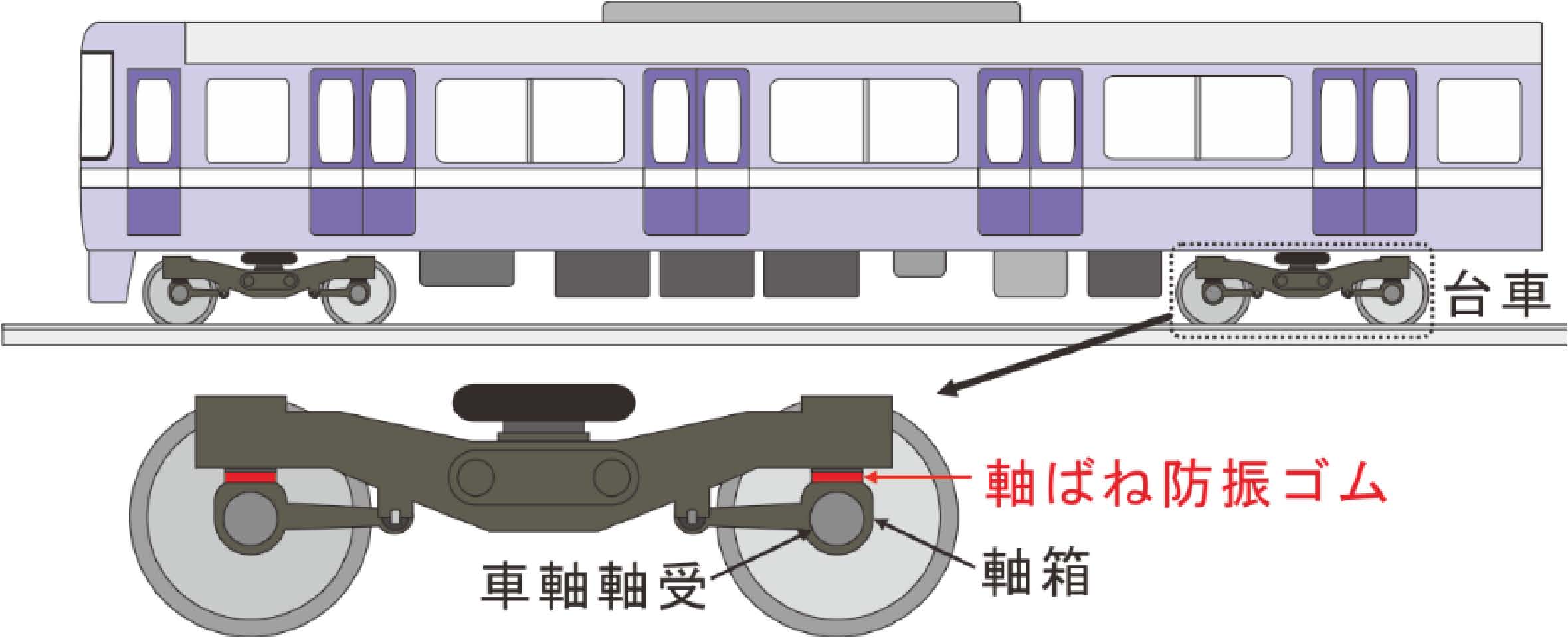

軸ばね防振ゴムは,図3 に示すように,台車の車軸軸受を封入する軸箱の上に設置されています。軸ばね防振ゴムに求められる主な役割は以下の通りです。

① 車両走行中に車輪から発生する振動が台車に直接伝達するのを防止する。

② 軸ばねと軸箱の金属同士が接触するのを防ぎ,密着性を向上する。

▶車軸軸受の損傷

軸ばね防振ゴムが設置される車軸軸受は,車体の重量を支えながら車軸の回転を保つ重要な部品です。車軸軸受は,非常に高い安全性が確保されていますが,内部の金属表面に剥離などの損傷が発生した場合,大きな事故に進展する可能性があるため,早期の発見が望まれています。

▶車軸軸受の損傷を検知する軸ばね防振ゴムの作製

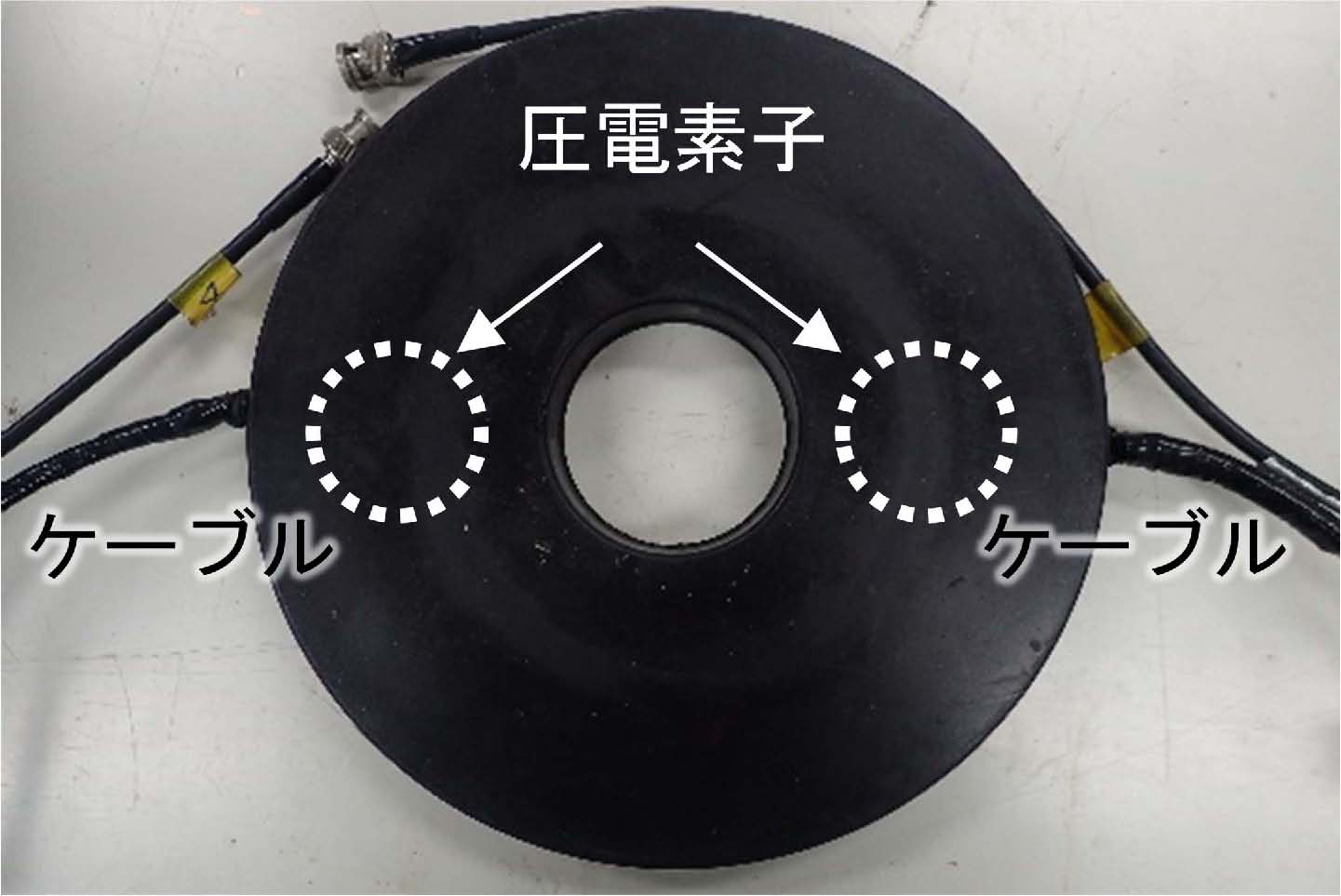

車軸軸受の損傷を検知するため,軸ばね防振ゴムを利用する手法を検討しました。検討した手法は,図4に示すように圧電素子を内蔵した軸ばね防振ゴム(以下,センサ軸ばね防振ゴム)によって異常を検知するものです。センサ軸ばね防振ゴムに内蔵した圧電素子には,振動が加わると電気信号(電圧や電流)を発生させる性質があります。

車軸軸受が損傷した場合,通常発生しない異常振動が発生します。そのため,センサ軸ばね防振ゴムからの電圧波形を解析することで損傷が検知できると考えました。通常,軸受の損傷を検知するには軸箱にセンサを設置し,振動を測定する手法などが用いられますが,センサを設置するには軸箱を加工する必要があります。センサ軸ばね防振ゴムの場合は,通常の軸ばね防振ゴムと交換して使用するため,軸箱の加工の必要がありません。

▶センサ軸ばね防振ゴムの性能評価

性能を評価するため,正常な軸受(以下,正常軸受)および内部の金属表面を人工的に剥離させた軸受(以下,損傷軸受)の上に作製したセンサ軸ばね防振ゴムを設置し,鉄道総研内の試験線で走行試験を実施しました。

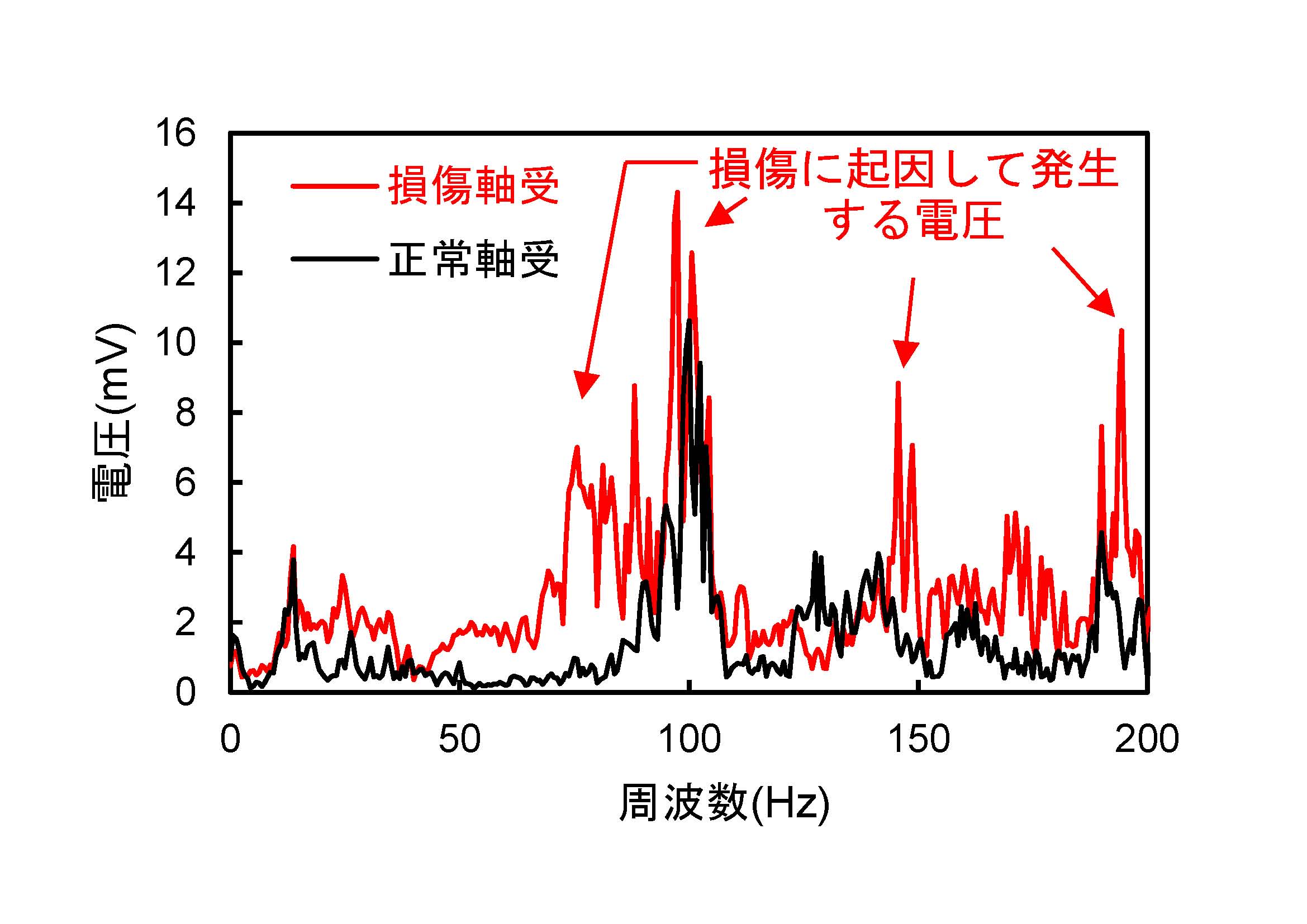

その結果,損傷軸受では,正常軸受とは異なる周波数に電圧が発生することがわかりました(図5)。この試験結果より,センサ軸ばね防振ゴムによって車軸軸受の損傷を検知できることがわかりました。

4 まとめ

最初に述べたように,鉄道車両には様々なゴム材料が使用されています。ここでは,戸先ゴムと軸ばね防振ゴムでの異常検知を紹介しましたが,センサとして活用できるゴム材料は多くあると思います。今後も,様々なゴム材料をセンサとして活用することにより,車両の走行安全性を監視できる技術を検討したいと思います。

材料技術研究部 防振材料 主任研究員 間々田 祥吾

【解説】主電動機(下)

1 インバーターと誘導機による電車駆動

1885 年にイタリアのフェラリス(Ferraris)は交流電流で回転磁界を発生させる方法を考案し,1888 年までに誘導電動機を試作しました。これと同時期に,アメリカではテスラ(Tesla)が多相交流を用いて回転磁界を発生させる方法を考案して1887 年に誘導機の特許を申請しました。また,ドイツでドブロボルスキー(Dobrowolsky)が1889 年までに三相かご形誘導機を考案して試作し,今日の誘導機の基本的な技術が確立しました。

その後,鉄道車両の駆動に誘導機が用いられたのは1898年に開業したスイスの二つの登山鉄道(ゴルナグラード鉄道,ユングフラウ鉄道(図1))でした。これらの鉄道では三相交流き電で車両に電力を供給し,その三相交流で誘導機を駆動して車両を走らせる方式を採用しており,現在でも用いられています。しかし,この方式は2本のトロリ線を必要とするため,建設費と保守費がかさみます。また,一定周波数の交流では,誘導機の制御が非常に面倒になります。そのため,その後,この方式が普及することはありませんでした。

誘導機が鉄道車両駆動に本格的に適用されるようになったのは直流から任意の周波数と大きさの交流が生み出せるインバーターが開発されてからでした。インバーターは電力用半導体素子により構成されていますが,制御可能な電力用半導体素子として初めて登場したのが,GE 社が1958 年に開発したサイリスターでした。サイリスターが登場すると,1960頃からサイリスターを応用したインバーターで電動機を駆動する方法が研究され,1965 年頃から鉄道車両駆動への応用が試みられるようになりました。

そして,1972 年にはクリーブランドの空港線電車でインバーター駆動のかご形誘導機による直流電車が営業運転を開始しました。しかし,この車両は故障が多く,1974 年には従来の直流機に戻されたようです。

一方,ブラウンボベリ(Brown Boveri)社は1965 年頃から誘導機駆動の開発をはじめ,1971 年にはヘンシェル(Henschel)社とともに誘導機駆動の電気式ディーゼル機関車DE2500(図2)を試作しました。そして,この機関車をベースにして様々な誘導機駆動車両の開発を行うようになり1976 年にはE120 機関車においてPWM インバーターによる誘導機駆動が行われました。これをきっかけにドイツのメーカーも誘導機駆動車両の開発を活発に行うようになりました。そして,1975 年にはニュルンベルク市電向けにシーメンス社が誘導機駆動の電車を製作しました。その後も西ドイツやスイスを中心とするヨーロッパ各地でインバーター電車が広まっていきました。

一方,日本でも,1970 年代に電機メーカー各社でインバーター制御誘導機による駆動システムの開発が開始され,1982 年に熊本市電で日本初のインバーター電車の営業運転が開始されました。そして,その後,誘導機を用いたインバーター電車が日本でも標準となっていきました。

2 永久磁石同期機の実用化

一方,インバーターの実用化により,誘導機のみでなく同期機も主電動機の候補になりました。

同期機の原理が発見されたのは1883 年にイギリスのホプキンソン(Hopkinson)が回転磁界中で永久磁石が同期回転速度で回転することを確認したのがはじめとされています。その後,広く普及していった同期機は回転子に永久磁石を配置したものでは無く,回転子・固定子ともに電磁石を配置し,回転子にはスリップリング等でそこに電流を供給するタイプの同期機でした。

そのようなタイプの同期機を用いた電車駆動システムの開発はインバーター駆動誘導機の開発と同時期に行われました。日本では1971 ~ 1972 年に同期機による電車走行の試験が行われ,良好な結果が確認されましたが,実用化には至りませんでした。一方,海外では1979 年から負荷転流形の同期機方式の試験が行われて成功を収め,同期機はフランスの機関車用主電動機の標準となりました。

一方,永久磁石同期機は小形モーターの分野では早くから用いられていましたが,電車の主電動機に使用できるような強力な磁石が無かったため,主電動機として注目されることはありませんでした。しかし,1967年に希土類永久磁石の一つであるSm-Co 系の強力な磁石が登場し,その後,1983 年に登場したNd-Fe-B 系の永久磁石はさらに強力で,価格も比較的安価でした。そのため,これを用いた永久磁石同期機による鉄道車両駆動が検討されるようになりました。

日本では,1990 年頃より鉄道総研において次世代狭軌高速列車プロジェクトの一環として開発が本格化し,車輪一体形主電動機が試作されました。その後,次世代通勤電車用,軌間可変電車用,在来線全閉形(図3),新幹線電車用(図4)等,各種方式の試作と研究開発が進められ,2006 年にJR 東日本のE331 系電車で直接駆動式の永久磁石同期主電動機が実用化され,さらに,2007 年から東京メトロの電車で,通常の平行カルダン式の全閉形永久磁石同期電動機が用いられるようになりました。また,ヨーロッパにおいてもLRT,地下鉄,高速鉄道車両向け等様々な鉄道車両で永久磁石同期電動機が用いられるようになりました。

永久磁石同期電動機は発熱が少ないため,冷却の必要性が低くなります。そのため,日本で現在実用化されている永久磁石同期電動機は自己通風式ではなく,全閉形を採用しています。その結果,非常に低騒音で省保守な電動機になっています。

この最新型の全閉形永久磁石同期電動機を見ると,一時は電磁石に置き換えられた部分に永久磁石が復活したり,一時は自己通風に置き換えられた全閉形が復活したりと,以前の方式に先祖返りしていることが分かります。はじめに作られたモーターは原理的にシンプルなものでしたが,強力な永久磁石が無いため,電磁石を使用したことから,直流直巻電動機やかご形誘導電動機で自己通風式のものが主流となっていました。しかし,永久磁石の劇的な進歩により,従来のシンプルな方式が復活したわけです。そう考えると,将来の技術進歩を予測するには,先祖返りの可能性について考えてみるのも面白いかもしれません。

注)本稿は「RRR Vol. 70 No. 2」(2013. 2 発行)より「鉄道技術 来し方行く末」の内容を一部編集したものです。

参考文献

・ 大木創,田中国昭:「電気機器論 設計思想と技術の変遷」,実教出版,1984

・ 鉄道車両用VVVF インバータ開発の歴史を残す会:「インバータ制御電車開発の物語」,レールアンドテック出版,2008

・ 持永芳文,宮本昌幸 編著:「鉄道技術140 年のあゆみ」,コロナ社,2012

車両制御技術研究部 動力システム 室長 近藤 稔