車両ニュースレター

2022年4月号

[クローズアップ]組織改正について

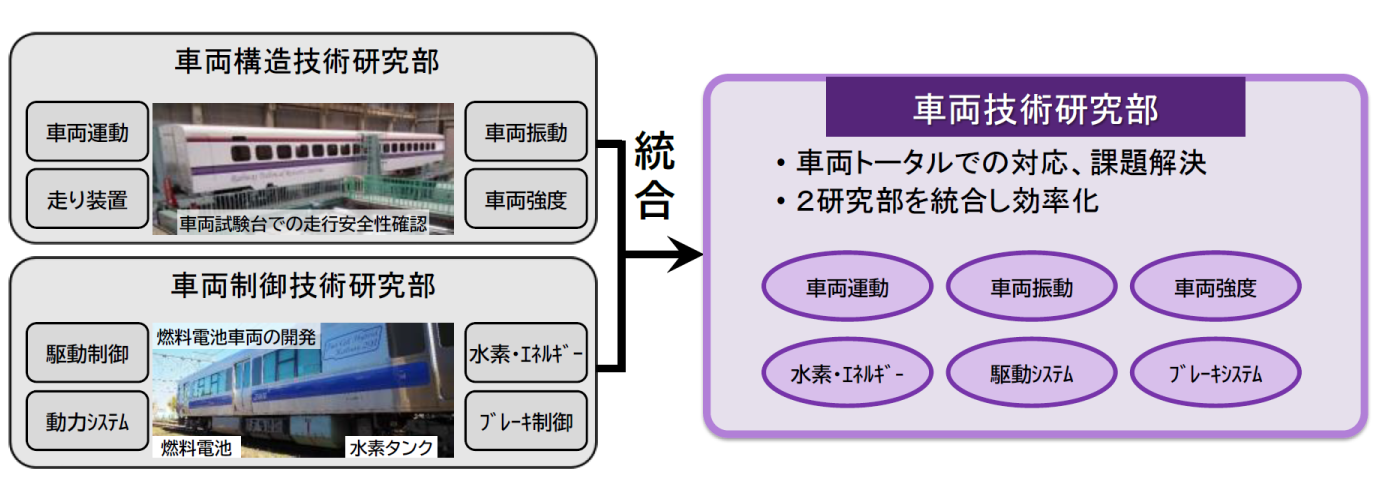

鉄道総合技術研究所は,新型コロナウィルス感染症拡大の影響により,鉄道事業を取り巻く環境が大きく変化する中で,自然災害に対する強靭化を始めとする安全性の向上に加え,デジタル技術による鉄道システムの革新や2050年カーボンニュートラルの実現が喫緊の課題となっていることなどをふまえ,研究開発成果のより効率的かつ迅速な創出や効率的な事業運営のため,2022年4月1日に組織改正を行いました。

これまで,車両関係の研究開発は,主として車両構造技術研究部の4研究室,車両制御技術研究部の4研究室および鉄道力学研究部の車両力学研究室が担ってきましたが,車両技術におけるデジタル技術の適用,脱炭素化への対応,海外への展開等,ニーズの高度化・多様化に効率的かつ迅速に対応するため,車両の走行安全や強度等の分野を担当する車両構造技術研究部と電動機・内燃機関やブレーキ制御等の分野を担当する車両制御技術研究部を統合して車両技術研究部が新設されました(図1参照)。新たに設置された研究分野は6つで,それぞれの担当領域を以下に記します。

◆車両運動研究室

走行安全、車両動揺、台車、車体傾斜、状態監視、位置検知

◆車両振動研究室

車体振動、乗り心地向上、車内騒音

◆車両強度研究室

疲労強度、検査、衝突、火災

◆水素・エネルギー研究室

燃料電池等の水素技術、エネルギー消費

◆駆動システム研究室

蓄エネルギー、空転・滑走制御、ハイブリッドディーゼル、モータ・インバータ、状態監視

◆ブレーキシステム研究室

ブレーキ構造、粘着、滑走制御

今後新研究部において車両技術に関する研究開発を一体的に実施して参ります。また,これまで車両構造技術研究部,車両制御技術研究部で担当してきました各種業務については,新研究部においても引き続き担当致します。これまで同様今後ともご支援ご協力を賜りますようよろしくお願い申し上げます。

車両技術研究部 部長 石毛 真

[研究&開発]床下機器を活用して車体弾性振動を低減する

1 はじめに

乗り心地向上を目的とした車体弾性振動低減手法の一つとして,床下機器を弾性支持する手法(以下,提案手法)の開発に取り組んでおり1)2),既存の床下機器を一種の動吸振器(補助質量の慣性力を利用して振動を吸収する装置)として活用することを検討しています。制振対象とする車体の振動は,動吸振器(床下機器)のパラメータである質量やばね定数などの値によって変化するため,その影響を検証する必要があります。ここでは,床下機器の質量と車体振動低減効果の関係を調べるため,鉄道総研が所有する新幹線型試験車体に提案手法を適用し,車両試験台による加振試験を行いましたので,その結果を紹介します。

2 床下機器の高減衰弾性支持

提案手法は,車体弾性振動に対する乗客による制振効果をヒントに考案したものであり3),次の点を特徴としています。

・高減衰部材を用いて床下機器を弾性支持する

・床下機器の支持部の固有振動数を制振対象とする車体振動の固有振動数よりも低めにする

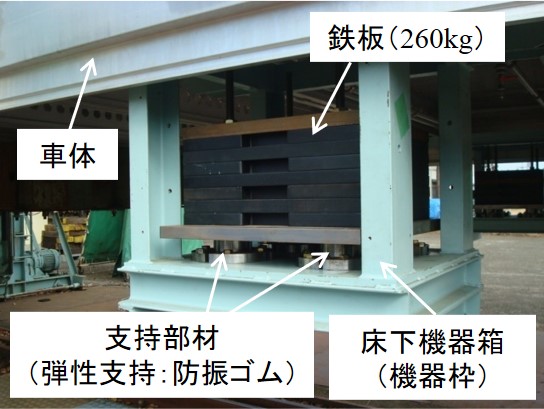

この考えの妥当性を検証するため,これまでに,試験車体の10Hz付近の車体弾性振動低減をターゲットとした取り組みを行ってきました。具体的には,弾性支持のための部材として「ブチルゴム製の防振ゴム」を製作するとともに,車両試験台による加振試験を行いました。試験車体の床下に設けた3,400kg程度の質量(新幹線の主変圧器を想定)を防振ゴムで弾性支持したところ,ターゲットとした車体弾性振動が低減することを確認しました1)。

営業車両の床下機器の質量は様々であり,提案手法をより小さい質量の床下機器に適用した場合の検証も必要であることから,今回の試験では,数100kg~1,000kg程度の比較的小さい質量を対象とし,複数の質量条件における車体振動低減効果を検証しました。

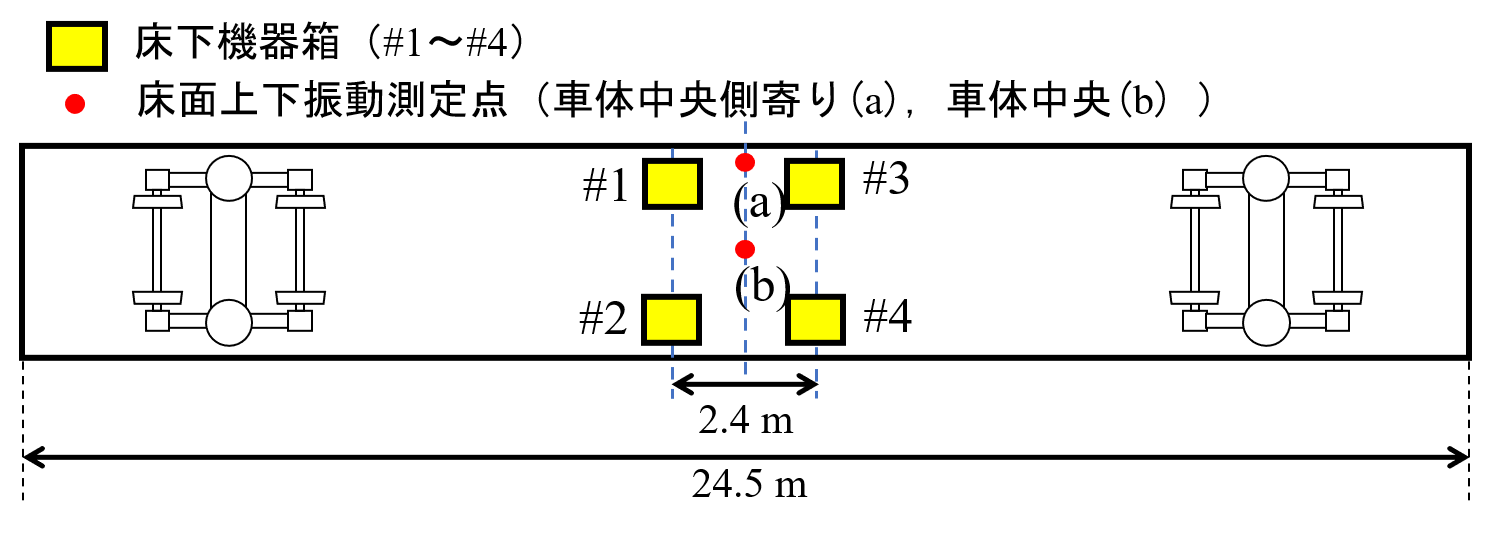

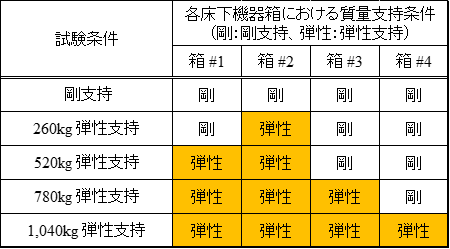

3 試験車体における床下機器の弾性支持

試験車体の車体中央部付近に床下機器箱を4台設置し(図1),各機器箱内に床下機器の質量とみなした鉄板を設け,この鉄板を機器箱に剛に結合した場合(剛支持条件)と,防振ゴムで弾性支持した場合(弾性支持条件)の車体弾性振動を比較することにしました(図2)。機器箱1個あたりの鉄板の質量は,試験車体の質量(約26トン)の1%程度に相当する260kgとしました。今回の試験では,図1の#1~#4の各床下機器箱の鉄板の支持条件を変更することで,4通りの質量(260kg,520kg,780kg,1,040kg)による弾性支持条件を設定しました(表1)。

4 車体振動低減効果の検証

車両試験台において,試験車体を上下方向に加振する試験を行い,車体床面(図1の赤色丸印)の上下振動加速度を測定し,剛支持条件と弾性支持条件の結果を比較しました。なお,車両の加振に用いた信号は,実走行時の軌道変位入力を模擬するため,営業線での走行試験から得られた台車軸箱の上下振動加速度を再現する加振波形を使用しました。

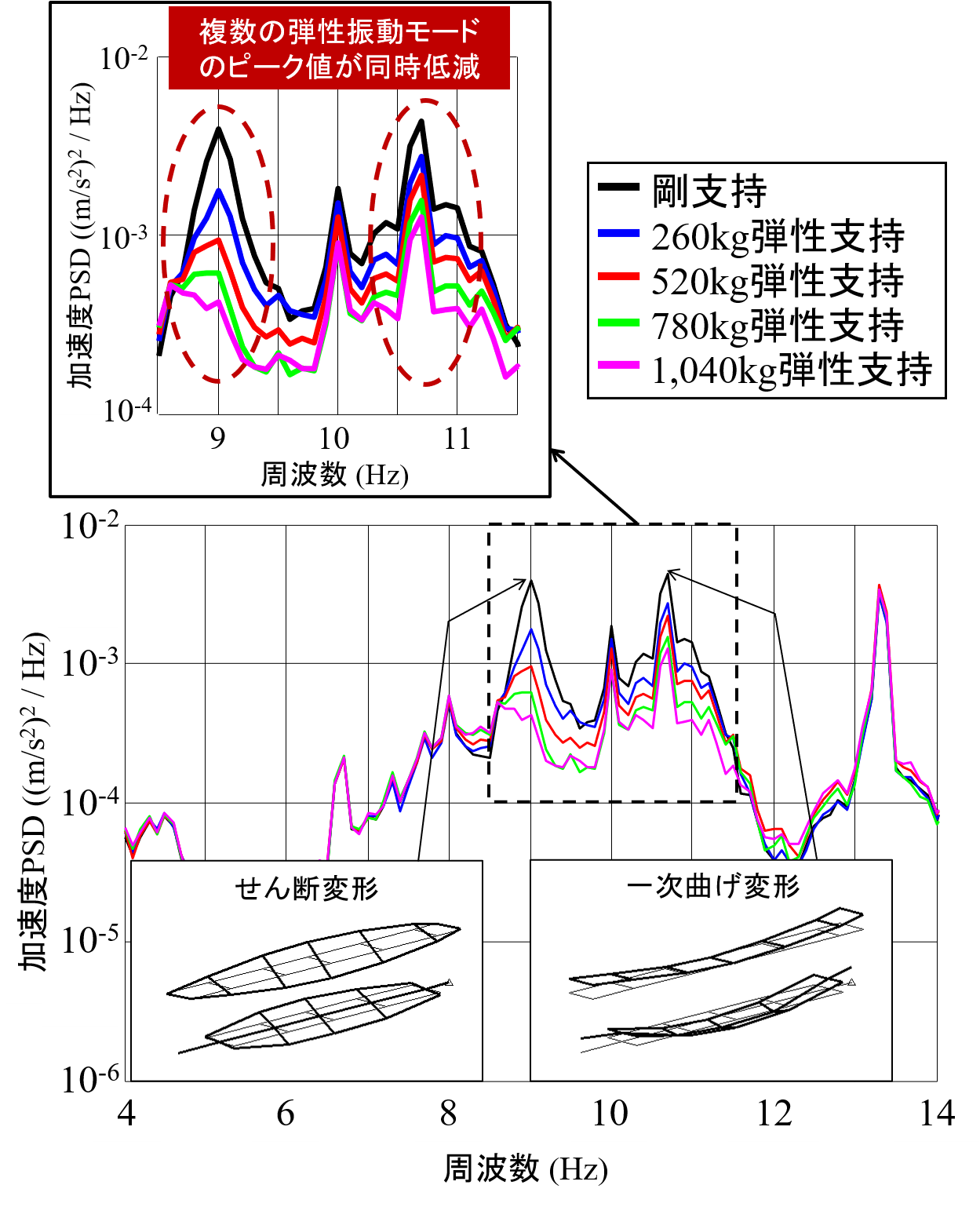

図3は,車体中央側寄りにおける加速度パワースペクトル密度を示しています。9.0Hzおよび10.7Hz付近にみられる顕著なピークは,それぞれ,せん断変形モードと弾性はりの一次曲げ変形モードの固有振動数に対応することがわかっています。この9.0Hzと10.7Hz付近のピークに着目すると,両方のピークにおいて,弾性支持によってピーク値が低減することや,弾性支持する質量が大きい方がピーク値の低減効果が高いことがわかります。この結果から,提案手法が複数の車体弾性振動モードの制振に効果があることを確認しました。

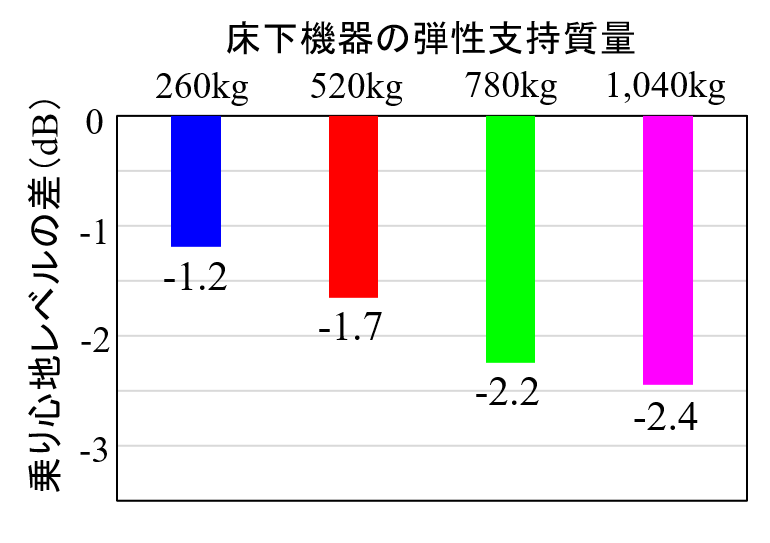

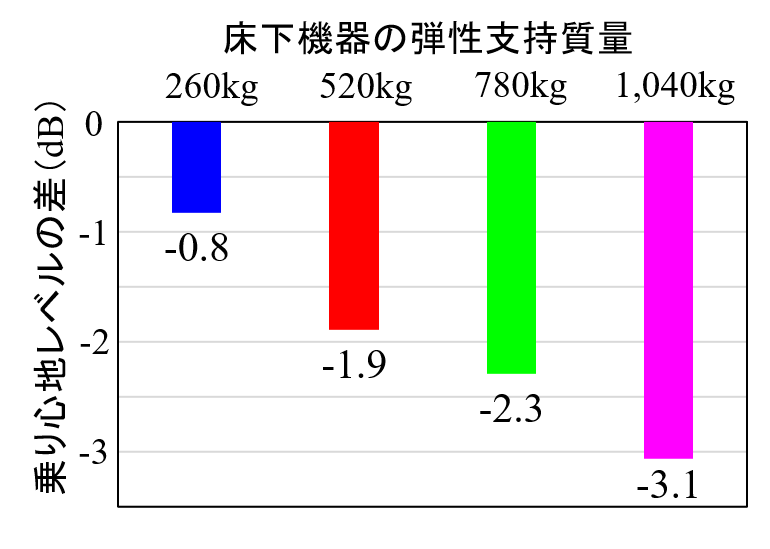

図4は,車体中央側寄り(a)と車体中央(b)における剛支持条件と弾性支持条件の乗り心地レベル値の差を示しており,負の値は弾性支持によって,乗り心地が向上したことを意味しています。この図から,弾性支持によって乗り心地が向上し,弾性支持質量が大きい方が乗り心地向上効果が高いことがわかります。提案手法による乗り心地向上効果を高めるためには,弾性支持する質量は大きい方が望ましいことを確認しました。

5 おわりに

加振試験による車体上下振動測定結果から,弾性支持する床下機器の質量が大きい方が車体弾性振動低減効果および乗り心地向上効果は高いとの知見が得られました。営業車両への適用候補として,在来線車両の一部において,転覆耐力向上などを目的として車両床下にデッドウエイトを設けている場合があり,それを活用することなどが考えられます。

引き続き,実用に向けた検証などに取り組んでいきます。

参考文献

1)相田健一郎ほか:床下機器の高減衰弾性支持による車体弾性振動低減,鉄道総研報告,Vol.29,No.2,pp.35-40,2015

2)相田健一郎ほか:床下機器弾性支持質量の違いによる車体弾性振動低減効果の検証,鉄道総研報告,Vol.36,No.2,pp.11-16,2022

3)富岡隆弘:乗客による制振効果をヒントに車体の曲げ振動を低減する,RRR,Vol.70,No.6,pp.20-23,2013

車両技術研究部 車両振動 主任研究員 相田 健一郎

[研究&開発]VVVFインバータの直達ノイズ調査手法

1 はじめに

現在の電気鉄道車両はVVVFインバータで交流モータを駆動する方式が主流です。VVVFインバータは駆動電力量の削減に大きな貢献を果たす一方で,VVVFインバータが発生する電磁波が車上機器や信号保安装置に影響を及ぼさないようにするため,配慮が必要です。この電磁波を鉄道業界では「直達ノイズ」と呼びます。

この直達ノイズが信号保安装置に悪影響を及ぼさないことを確認する試験が直達ノイズ試験です。直達ノイズ試験は新車製作時だけでなく,改造時,さらには新たな相互直通運転が始まる場合にも行われます。VVVFインバータの採用以来,直達ノイズ試験に不合格となることがときどき起きて車両関係者を悩ませてきました。現在は試験スケジュールに,不合格となった場合に備えて,ノイズ対策のための予備日をあらかじめ設けますが,それでもスケジュールが遅れる場合もあります。

不合格になる理由の一つに鉄道車両が完成する前の時点では,直達ノイズがどのくらい発生するかの予測が難しいことがあります。事前に予測ができれば,鉄道車両を組み立てる前にノイズ対策を確認することができるため,完成後に行う直達ノイズ試験では一度で合格することが期待できることから,試験スケジュールの見通しが立てやすくなります。

2 漏れ電流と直達ノイズとの関係

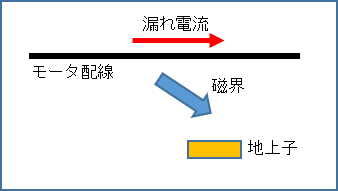

VVVFインバータからの直達ノイズは,インバータとモータを結ぶ配線から多く放射されています。特に,モータの筐体から外に流出して配線に流れる漏れ電流は,鉄道のみならず多くの業界で,電磁波を生み出す電流であることが知られています。そこで,単純なモデルとして,VVVFインバータとモータを結ぶ配線を無限長と考え,この配線に流れる漏れ電流と信号保安装置の一部である地上子が磁界で結合する,という図1のような直達ノイズの発生メカニズムを予測モデルとして考えました。

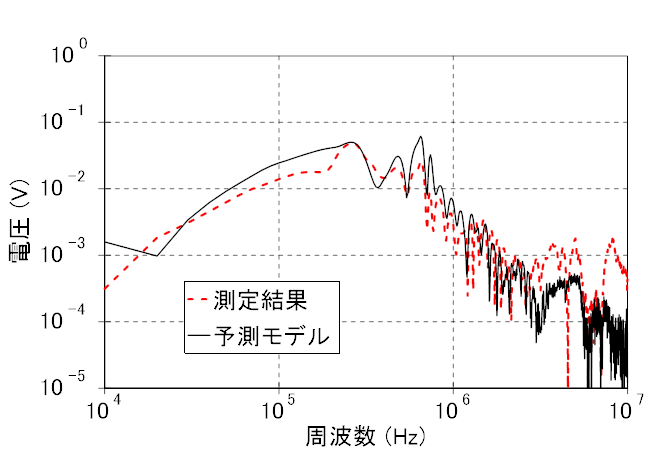

実際にインバータとモータだけで行う組み合わせ試験の時に,VVVFインバータ~モータ間の配線の下に模擬地上子を置いて,地上子に発生する電圧が漏れ電流から予測できるかどうか検証しました。検証は配線と地上子との距離を変化させ,さらにメーカが異なるインバータを用いて合計5通り行いました。測定した電圧と漏れ電流から予測した電圧の一例を図2に示します。この結果より,漏れ電流から地上子に発生する電圧が定量的に予測可能であることがわかりました。同様の予測は実際の車両でも行い,有効性が確認できました。

3 漏れ電流による直達ノイズの調査手法

(1)新車製作工程における調査と結果例

漏れ電流と直達ノイズとの関係が定量化されたことで,直達ノイズ試験の合格値に相当する漏れ電流の上限値を計算できるようになりました。車両の製作過程,例えば組み合わせ試験において測定された漏れ電流が上限値を超えないことがわかれば,完成した車両で実施する直達ノイズ試験にも合格できそうだと判断できます。現実には組み合わせ試験と組み立てた車両とでは配線の長さが異なるなど,完全には一致しないのですが,上限値をできるだけ厳しい条件で計算することで対処しています。

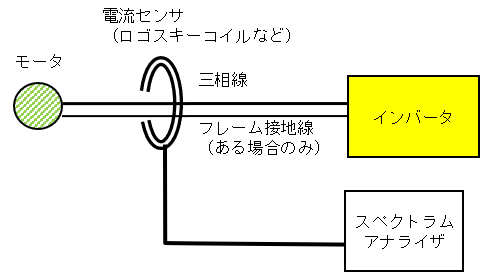

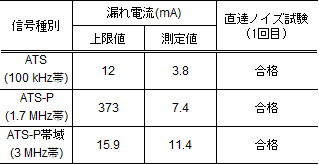

鉄道車両に組み立てる前には組み合わせ試験を必ず実施します。新車の製作工程中に図3のような方法で漏れ電流を測定して上限値と比較しました。

表1に実際の鉄道車両の製作過程に適用した例を示します。組み合わせ試験で測定した漏れ電流が上限値を下回ることが確認できたため,その状態で鉄道車両に組み上げたところ,1回目の直達ノイズ試験で合格することができました。

(2)漏れ電流による直達ノイズの調査と対策

漏れ電流は組み合わせ試験だけでなく,完成した車両でも同様に測定できます。完成した車両では配線長さが確定しているため,測定値の信頼性がより高くなります。また,組み合わせ試験と完成後の両方で測定することで,両者の直達ノイズの傾向の違いを把握できます。この傾向は次に製作する車両に活かすことができ,繰り返すことで直達ノイズ対策の確かさがどんどん増していきます。

また,漏れ電流はVVVFインバータからモータへと流れますが,そのあとは台車枠や車軸,レール,車体など様々な経路を通じてVVVFインバータに戻ります。この漏れ電流の経路や大きさを測定することで,どこに漏れ電流が多く流れているかを把握できます。漏れ電流が多く流れる個所に対して電流を流れにくくする,あるいは別配線・別素子の追加により漏れ電流が流れやすい経路を作るなどの手法によって漏れ電流の経路が変わり,結果として直達ノイズを減らすことができます。直達ノイズに対する漏れ電流という,車両側での測定指標ができたことで,対策の効果比較や車種別の傾向もわかるようになりつつあります。

4 おわりに

直達ノイズはEMC(電磁環境両立性)の一部に相当します。鉄道車両のEMCに関しては,車上機器同士の干渉や帰線電流による信号装置への影響など現象や周波数が多岐にわたります。直達ノイズは電磁波ですが,電磁波は電界と磁界の場が存在します。電界と磁界のどちらが支配的になるかの境界は一般的に30MHzが目安と言われています。

本稿の手法は磁界が支配的な30MHz未満を対象としてVVVFインバータからの漏れ電流の経路や大きさを調査することで直達ノイズ試験の合格確率を高めるものです。この手法と各電機メーカが持つ対策ノウハウを合わせることで鉄道車両の製作・試験工程が順調に進むことが期待できます。

参考文献

1)廿日出悟: 鉄道車両用インバータの直達ノイズ事前確認試験の開発, 鉄道総研報告, Vol. 35, No. 8, pp. 41–46, 2021

2)廿日出悟: 鉄道車両の電磁ノイズを製作段階で予測する, RRR ,Vol. 76, No. 11, pp. 20–23, 2019

車両技術研究部 駆動システム 主任研究員 廿日出 悟

[研究&開発]低温・湿潤条件下における車輪/レールの粘着試験

1 はじめに

寒冷地域の鉄道では,降雨時の車輪の空転・滑走の発生頻度が温暖地域より高いことが報告されています。これは,車輪・レール間に介在する水の温度が低いため,粘度が高く,比較的厚い水膜が形成されることが原因と推定されています1)。車輪の空転・滑走の対策として,アルミナ粒子の噴射や増粘着研磨子が利用されています。これらは,微小な硬質粒子や車輪の表面粗さによって水膜を破ることで,固体接触を確保します2)。車輪/レール間の粘着力(摩擦力)については,水膜厚さに影響する水温や,表面粗さの影響を混合潤滑理論を用いた数値解析により評価した事例があります。一方,体系的な試験によってそれらの影響度合いを検討した例は少なく,特に,低温環境下の粘着特性に関する調査試験は殆ど見当たりません。そこで,寒冷地域における降雨時の車輪/レール間の粘着挙動を解明するため,粘着試験を実施したので紹介します。

2 試験方法および条件

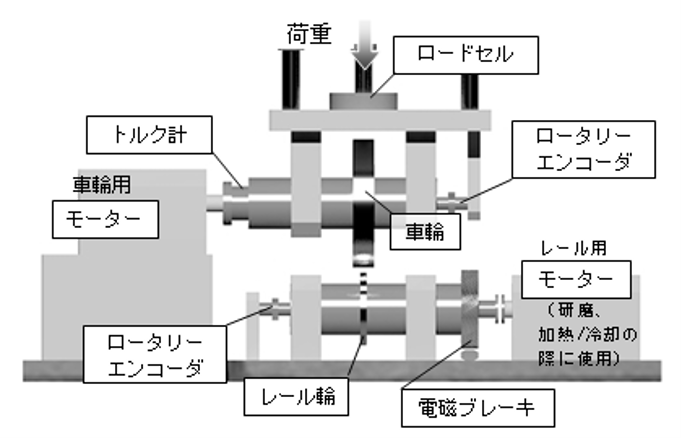

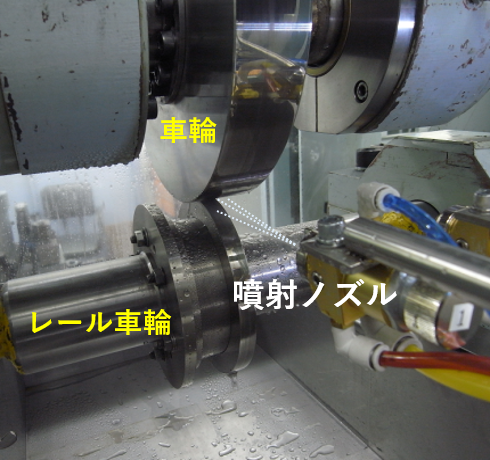

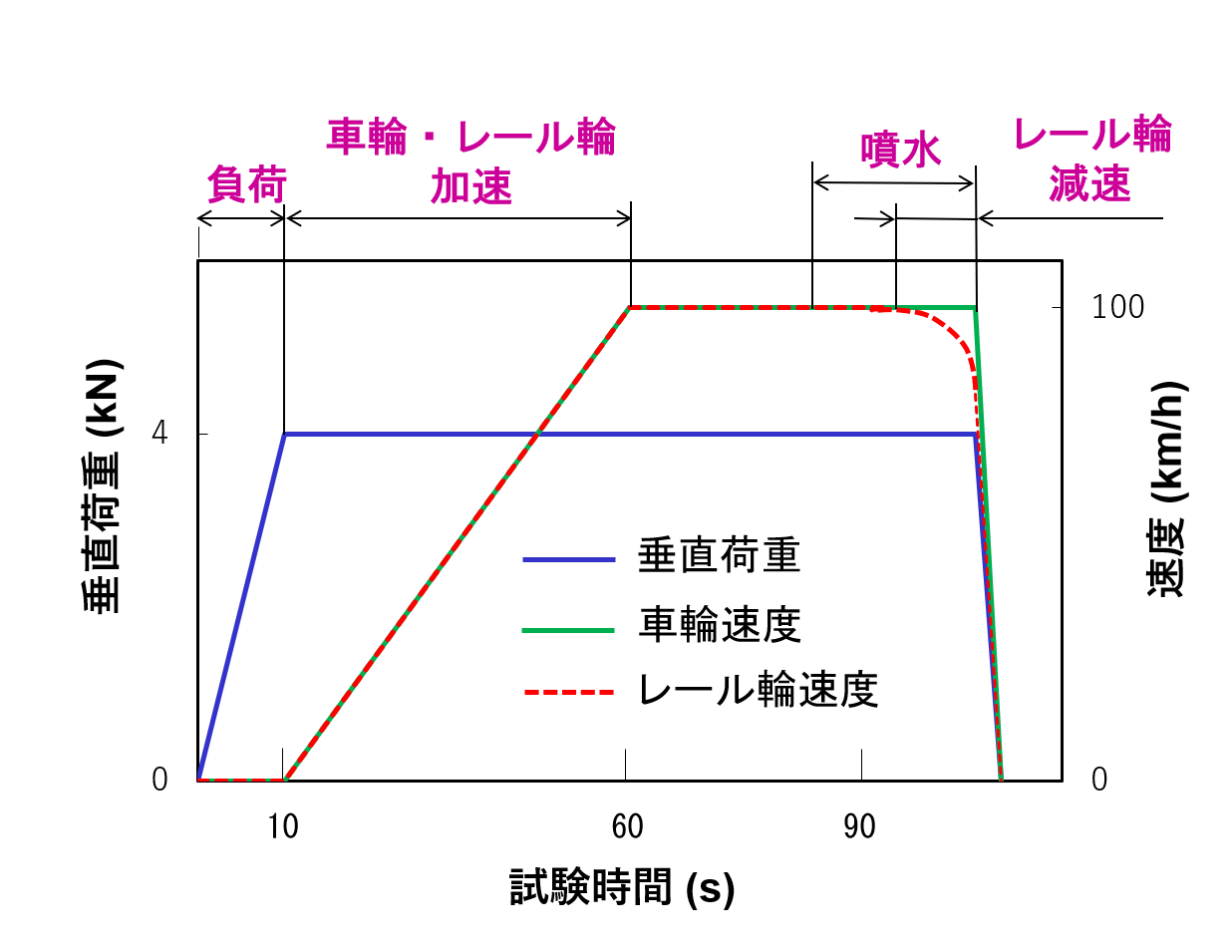

粘着試験は,2円筒転がり接触試験機(図1)を用いて実施しました。本試験機は,車輪とレールを模擬する二つの試験輪(それぞれ車輪およびレール輪と呼ぶ),各試験輪を駆動するモーター,レール輪軸の電磁ブレーキ,垂直荷重用油圧装置,各種計測機器,噴水装置から構成されます。設定した垂直荷重と試験輪速度の制御パターンを図 2 に示します。始めに,車輪とレール輪を接触させ垂直荷重をかけた後,車輪をモーターで駆動し,粘着力を介してレール輪を従動させます。所定の速度まで試験輪を加速させた後,噴水を開始し,レール輪軸の電磁ブレーキによりブレーキ力を徐々にかけることで,すべり率(速度差/平均速度)を連続的に増加させます。所定のすべり率に到達すると,試験は終了です。

試験機の運転条件を表1に示します。垂直荷重は,通勤車両や新幹線車両で発生する車輪/レール間の接触圧力となるよう4 kNに設定しました。試験速度は,本試験機で運転可能な最高速度である100 km/hとしました。すべり率は,営業線における実車両走行時の空転・滑走検知を参考としつつ,試験輪の踏面に損傷を与えないように上限値を20 %に設定しました。

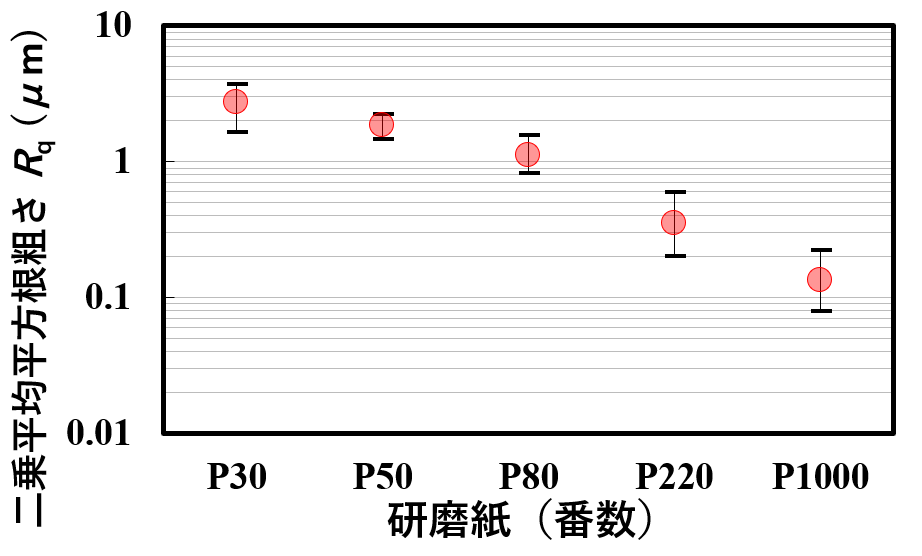

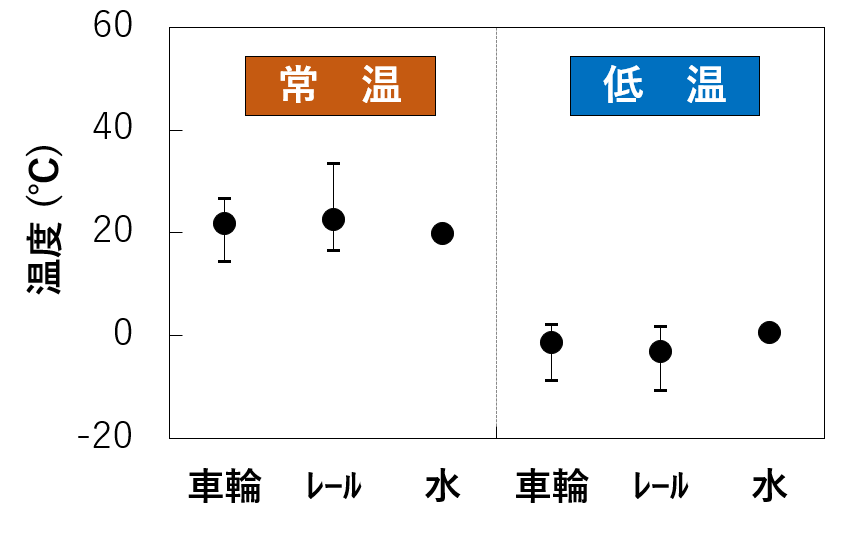

試験では,表面粗さおよび車輪,レール輪,水の温度を変化させました。表面粗さについては,試験開始前に粒度の異なる研磨紙を使用し,図3のように各試験輪の二乗平均平方根粗さ(Rq) を計5条件に仕上げました。試験輪および水の温度条件は,低温および常温としました。温度調節には,低温条件では,試験輪はドライアイス,水は氷を用い,常温条件では,いずれも空調設備を用いました(図4)。

3 試験結果

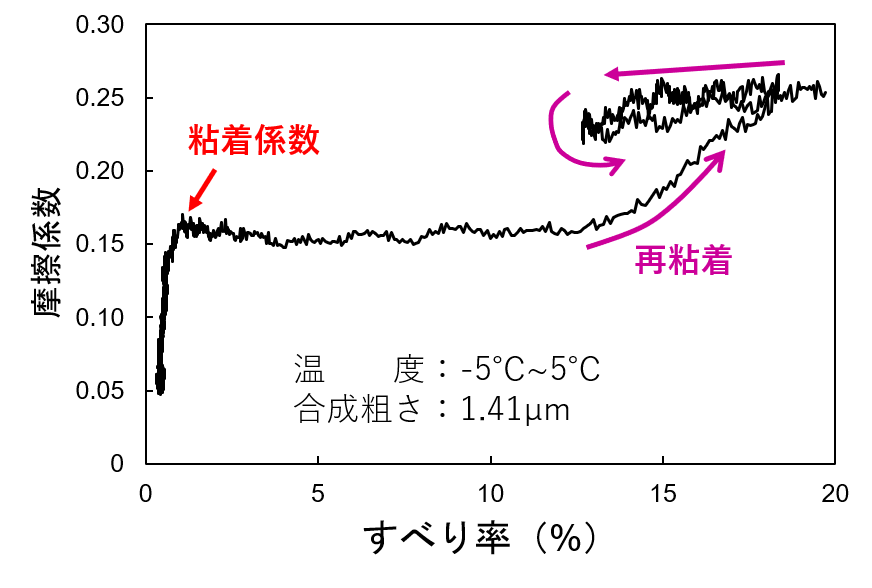

試験で得られる粘着係数の例を図5に示します。すべり率が小さい領域において極大となる摩擦係数の値を,鉄道分野では「粘着係数」と呼びます。また,すべり率が大きい領域でトラクション係数が急激に増加し,その結果としてすべり率が減少する現象を「再粘着」と呼びます。再粘着の発生は,すべり速度の増加による摩擦熱の発生に伴う水と試験輪の温度上昇が原因と考えられます3)。これは,温度上昇によって水膜の減少,破断,さらに固体接触部の凝着などが引き起こされた結果, 粘着係数が増加するためです。

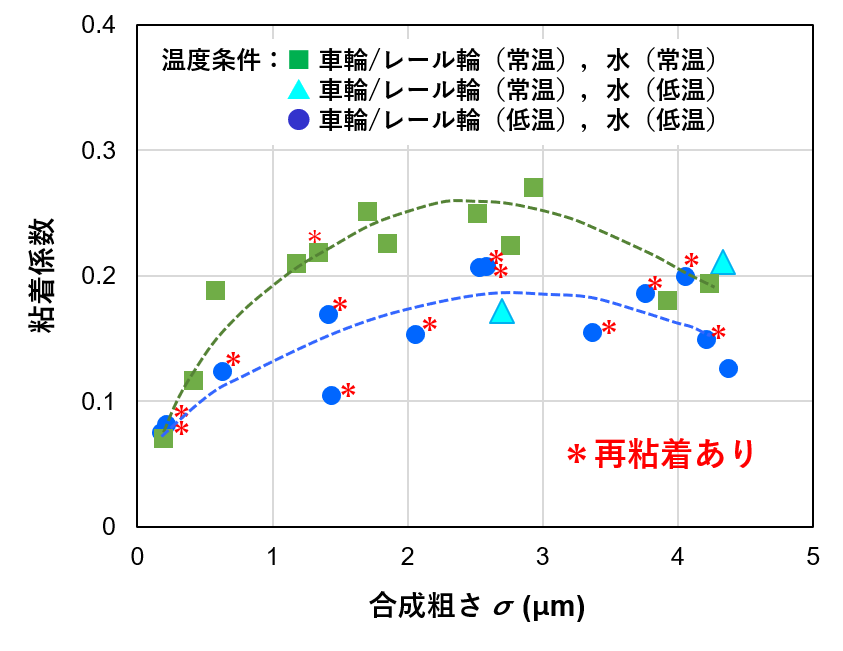

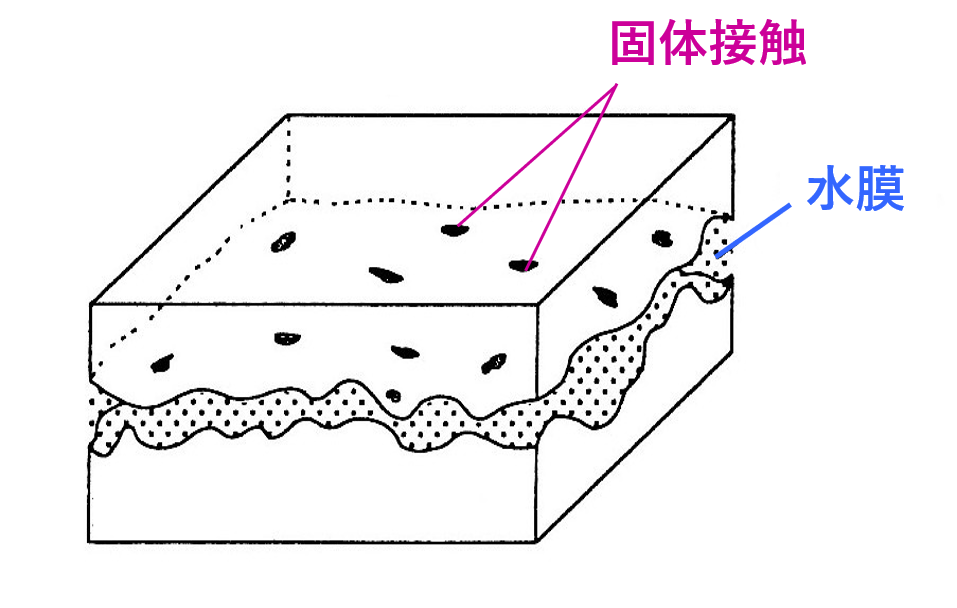

温度による粘着係数と合成粗さσ (両試験輪のRq の二乗平均平方根)の関係を図6に示します。合成粗さの増加に伴い粘着係数は増加し,2 ~ 3 µm 程度で極大となります。また,合成粗さが1 ~ 3 µm 程度においては,水および試験輪の温度が高い条件で,高い粘着係数が確認できます。これは,合成粗さが1 ~ 3 µm 程度では混合潤滑(図7)状態であり,水の温度が上昇すると粘度は低下し,水膜が薄くなることで固体接触が増加し,粘着力が増加する効果が表れていると考えられます。

図6より,再粘着は水および試験輪が低温の場合に発生しやすく,常温であっても,合成粗さが小さい場合には発生することが分かります。また,すべり率13 ~ 15 %の条件で再粘着が発生しました。

4 おわりに

寒冷地域における降雨時の車輪/レール間の粘着特性を明らかにすることを目的とし,2円筒転がり接触試験機を用いて低温・湿潤条件下の粘着試験を実施しました。合成粗さが1 ~ 3 µm 程度においては,常温よりも低温環境下において粘着係数が顕著に低下しました。一方,表面粗さの増加に伴い,粘着係数は増加し,合成粗さが2 ~ 3 µm 程度で粘着係数は極大またはほぼ一定となりました。それゆえ,低温環境下における空転・滑走の対策として,表面粗さを増大させることが有効だと考えられます。ただし,粗さ値が過大になると増粘着効果が低下する可能性もあります。なお,低温の場合には再粘着が発生しやすく,本試験では,すべり率 13 ~ 15 %の条件で発生しました。

参考文献

1) 陳樺,伴巧:レール/車輪間の粘着力に及ぼす水膜の影響解析,鉄道総研報告,Vol.13,No.5,pp.39-44,1999.

2) 大野薫,伴巧,具嶋和也,大江晋太郎,本田康祐:増粘着材噴射の車輪滑走・フラット防止への適用,RRR,No.4,pp.10-13,2004.

3) 大山・内田:車輪/レール接触における巨視滑り領域まで粘着力の挙動,日本機械学会論文集,60,574,1994.

鉄道力学研究部 軌道力学 上席研究員GL 陳 樺