車両ニュースレター

2022年10月号

[クローズアップ]鉄道国際規格センターの国際標準化活動

鉄道国際規格センターは,2010年4月に鉄道関係の国際規格を国内で一元的に取り扱う組織として,(公財)鉄道総合技術研究所内に設立されました。このセンターは,国内の鉄道事業者,鉄道産業界,国内規格審議団体等の会員の支援により運営され,「国際規格の審議・提案」,「国際標準化の戦略的検討」,「国際規格に関する情報収集と発信」等の活動を行っています。

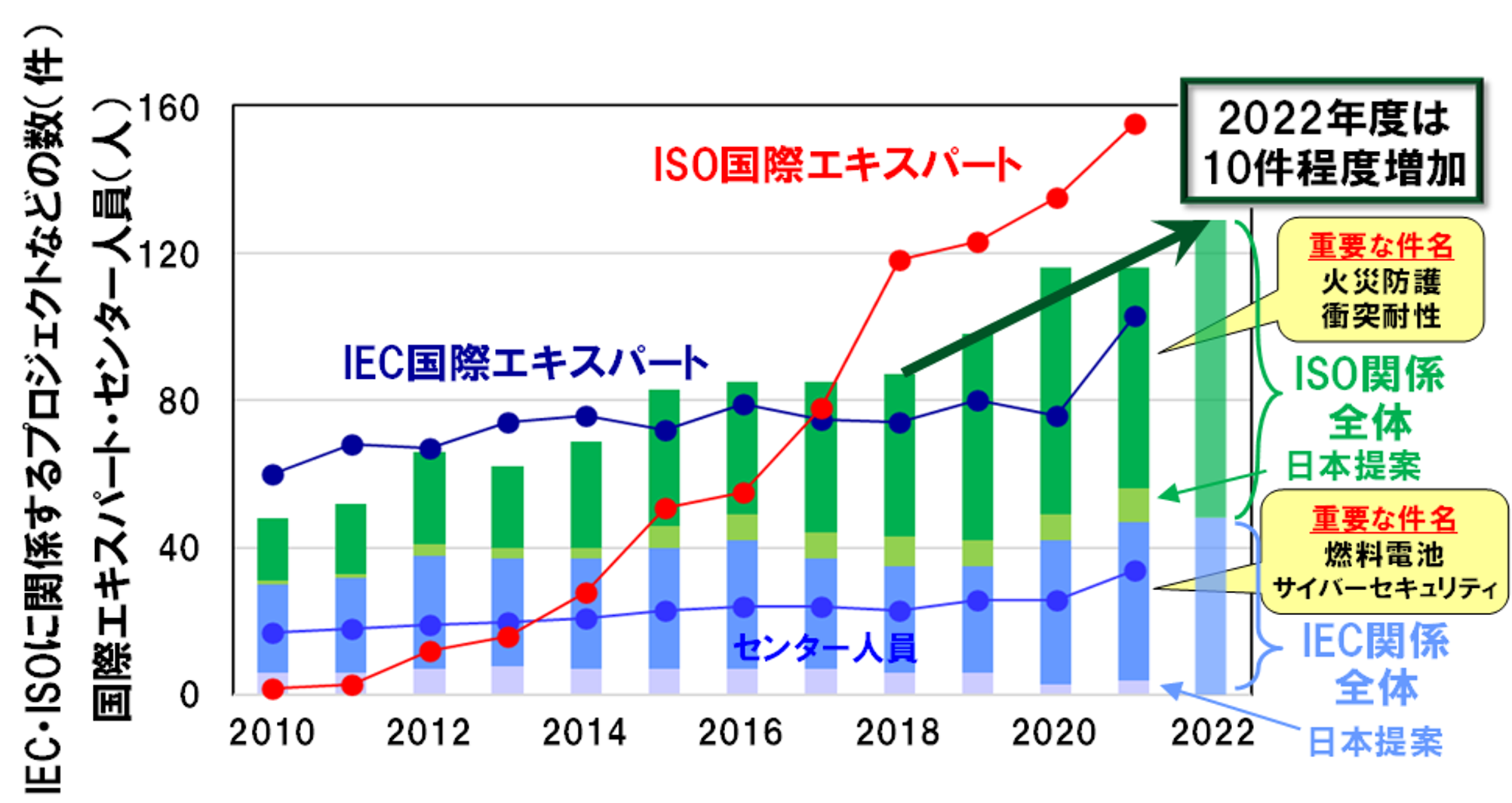

現在,鉄道分野における国際規格の審議件数は増加する傾向にあり,またその対象となる技術分野も拡大しています。図1は2010年以降において鉄道国際規格センターが取り組む国際規格に係わるプロジェクト数と,これに参加する国際エキスパートの推移を示したものです。審議件数は最近10年で約2倍になっています。これに伴って,国際エキスパートの数も増えている状況がわかります。また,近年では,車両火災防護や車両衝突耐性など重要な国際規格の審議が進められています。車両火災防護に関しては,欧州におけるEN規格では,乗客やスタッフの安全を最大限に確保するために,車両などの設計要件に「絶対に安全なエリアに到達できる時間を考慮すること」などが求められています。一方,日本では,「車両の使用される部位に応じた耐火性能を材料の燃焼試験で確認すること」が求められており,欧州と日本では考え方が異なっていることがわかります。また,鉄道車両の衝突耐性では,欧州では車両が万が一衝突した場合における安全性などを求めており,これに対応したEN規格が示されている一方で,日本では信号などによって車両の衝突は未然に防止される前提となっており,車両衝突について定めた規格はありません。ここでも欧州と日本の考え方が異なっていることがわかります。したがって,鉄道分野の規格審議を国際会議で行う時には,欧州と日本の考え方に違いがあることから,日本の国際エキスパートは欧州の国際エキスパートに対して日本の鉄道技術等を基礎的な部分から説明するなど非常に大きな労力が必要になる場合があります。

また,鉄道分野の国際標準化に関する国際会議等において,日本が適切な意見を述べるなどプレゼンス・影響力を向上させることによってリーダーシップを取り,日本の鉄道システム・技術が国際規格に織り込まれるよう戦略的に遂行することが必要になっています。このためには,鉄道分野全体における国際規格審議への積極的な参加,将来にわたりこうした審議の場で活躍できる人材の育成が必要です。そこで,鉄道国際規格センターは,昨年度,標準化人材等の育成プログラムを策定し,今年度からこれを実践しています。

こうした取り組みを進めてきた鉄道国際規格センターは,この 5月に執務室機能を鉄道総研の国立研究所に移転しました。現在は,これをチャンスとして捉え,鉄道総研の研究部等との連携を一層強化することや,日本の国際標準化全般に係る方針を鉄道総研としてより的確・迅速に打ち出していくことを進めています。このような活動を通して,鉄道国際規格センターは,戦略的に日本の鉄道システム関係の国際標準化に取り組み,日本の鉄道輸送のさらなる安全確保と鉄道産業の一層の発展を図るように活動を進めていきます。

鉄道国際規格センター センター長 北川 敏樹

[研究&開発]リチウムイオン電池の温度変動時の劣化予測

1 はじめに

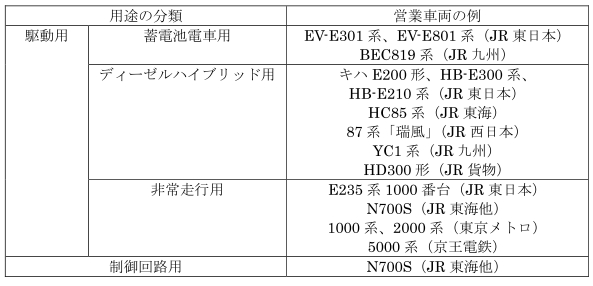

日本人発明者がノーベル賞を受賞したことでも知られるリチウムイオン電池は,小型・軽量性に優れるため多くの機器に使用されています。鉄道車両においても年々活躍の範囲を広げており,表11)に示すように様々な搭載事例があります。駆動用に使う事例には,環境性能向上やコスト低減等を目的とした蓄電池電車用やディーゼルハイブリッド用,さらには非常時に架線停電した際の安全性向上等を目的とした非常走行用があります。電池の小型軽量化や出力向上を目的として制御回路用に使う事例もあります。

2 劣化予測の必要性と課題

リチウムイオン電池が劣化すると,電池容量が減少して蓄えられるエネルギーが減少するほか,内部抵抗が増大して温度が上がりやすくなります。これらにより,充放電できるエネルギーやパワーが次第に制約されるため,車両の性能に支障が出る前に電池を交換することになります。市販の乾電池はいつでもすぐに入手できますが,鉄道車両用のリチウムイオン電池の場合は計画的に交換品を手配する必要があります。また,大規模検査のタイミングに合わせて交換するのが効率的です。このため,電池の劣化を予測し,早めに交換計画を立てることが重要です。そのほか,車両の設計段階で,電池の搭載量や使い方を決めるためにも劣化予測が重要となります。

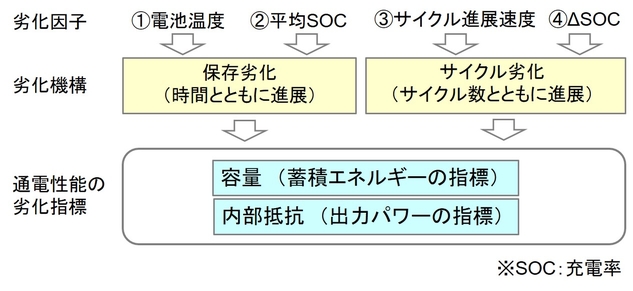

リチウムイオン電池の劣化機構は2種類に分けるのが一般的です(図1)。一つは,充放電せず放置していても時間とともに進む保存劣化であり,もう一つは充放電とともに進むサイクル劣化です。温度が高くなる用途や,充放電の電流値や頻度がさほど大きくない用途では,前者の保存劣化が支配的となります。主にこのような用途を対象として保存劣化の予測に取り組みました。

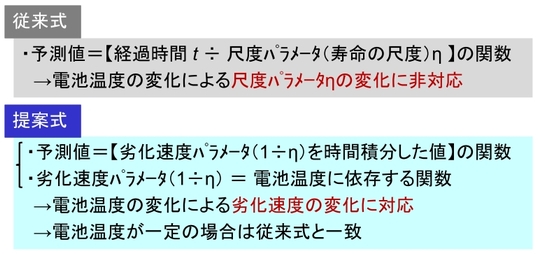

鉄道車両用電池は,一定温度で使用されることは稀で,気候条件や充放電によって温度は大きく変化します。しかし,従来手法の一つである長期的な精度に優れた予測式(ワイブル則ベース)で計算するためには,一定温度を与える必要がありました。ここで仮に,一定温度として平均温度を使うと実際よりも寿命を長く見積もってしまう場合が殆どです。電池温度と劣化速度は直線的な関係ではなく,温度上昇とともに加速度的に劣化が速まることがその理由です。もう一つの従来手法として,実際の温度変化を直接与えられる予測式(ルート則ベース)も開発してきました。しかし,長期的な予測精度が不十分な場合がありました。

3 保存劣化予測式の拡張と基礎試験による精度検証

前述のような課題を改善するため,ワイブル則ベースの従来式を温度変化に対応できるよう拡張した新たな式を提案しました。従来式の一部を,温度変化に応じて変化する劣化速度の時間積分値と読み替えました(図2)。その結果,長期的な精度に優れるというワイブル則の利点を残したまま,時々刻々変化する電池温度を扱える劣化予測が可能となりました。以下では,用途の異なる2形式のリチウムイオン電池について,提案式による容量予測の精度検証結果2)を紹介します。

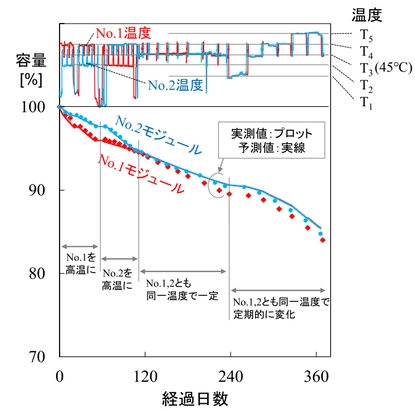

3.1 駆動用電池での予測精度検証

実際の営業車両に用いられている駆動用電池モジュール(組電池)の容量について,基礎試験によって提案式の精度検証を行いました。最初の2か月間の電池容量の実測値に基づいて予測式の係数を決定し,約1年間の実測値と予測値の比較を行った結果が図3です。一定期間ごとに変化させている電池温度に応じて,予測値が折れ線状に推移しています。電池温度は実際より高めて劣化を加速させており,電池容量が84%と大幅な劣化に至るまで評価したところ,最終的な予測誤差は1.3%にとどまりました。これは、前述したルート則ベースの既存予測式を適用した場合に比べて約1/5の誤差であり,大幅な精度向上につながりました。

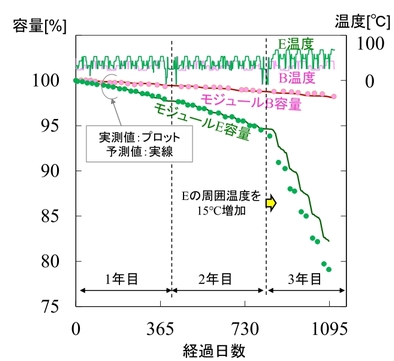

3.2 制御回路用電池での予測精度検証

制御回路用に実際に使われている電池モジュールについても,基礎試験によって提案式の精度検証を行いました。前項で試験した駆動用電池とは電池内部の材料が大幅に異なり,負極にチタンを用いたタイプです。図4に試験結果を示す通り,モジュールBについては周囲温度42℃以下で変化させたところ,全期間で予測誤差は0.5%以内でした。モジュールEは2年目までは周囲温度52℃以下で変化させ,予測誤差0.5%以内の高い精度が得られました。モジュールEの3年目の試験では電池周囲の温度を意図的に高めて最高67℃としたところ,電池は大幅な劣化に至りました。この条件では予測誤差が拡大しましたが,実車両の想定温度より極端に高い温度が原因ですので,実際にはこれほど大きな誤差は生じないと考えられます。

4 おわりに

リチウムイオン電池の温度変動に対応した劣化予測式を提案し,基礎試験によって電池容量の長期的な予測精度が確保できることを確認しました。提案式によって,時間経過とともに進む保存劣化の予測精度が向上しますので,蓄電池搭載車両の信頼性や経済性が高まります。ただし,高頻度に大電流で充放電されるディーゼルハイブリッド車両等の電池劣化予測には,まだ深度化の余地が残っています。今後はこの課題に取り組み,さらに幅広い用途で高精度な電池劣化予測を目指します。

参考文献

1)小笠正道:蓄電技術の現段階-1(国内2010年代半ば以降),鉄道車両と技術,No. 263,pp. 2-7,2019.

2)田口義晃ほか:温度変動に対応した鉄道車両用リチウムイオン電池の劣化予測手法,鉄道総研報告,Vol. 36,No. 2,pp. 29-34,2022.

車両技術研究部 駆動システム 主任研究員 田口 義晃

[研究&開発]可搬型潤滑油分析装置による気動車エンジンおよび変速機の異常診断

1 はじめに

走行中の車両において,エンジンや変速機内部に使用されている,軸受などのしゅう動部品に異常摩耗や焼付きなどの損傷が発生すると,重大な事故や輸送障害につながる可能性があります。これらの損傷の兆候を検知し,営業線での機器の異常発生を未然に防止するために,一部の鉄道事業者では,車両の定期検査時に少量の潤滑油(以下,「油」)を容器に採取し,その性状分析(以下,「油分析」)を行うことで,機器の状態を診断しています。油分析の方法として,摩耗により発生して油中に混入した鉄などの金属粉の濃度を元素分析装置により分析する方法などが採用されています。しかし,これらの分析装置は一般に大型で高価であることから,分析装置の配備箇所が拠点となる工場などに限定され,異常診断の迅速化や分析頻度の増加が難しいという課題があります。

そこで,著者らはセンサ内部を通過する油の鉄粉濃度を電気的に測定できる「オンライン鉄粉濃度センサ」を組み込んだ,操作が容易で低コストな油分析装置を開発しました。本稿では,開発した装置の車両検修現場における機器の異常診断への適用について紹介します。

2 油分析装置の開発

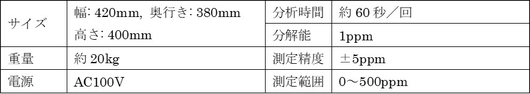

開発した油分析装置の外観を図1に,仕様を表1に示します。検修現場において,分析装置を車両の近傍まで運搬して設置し,エンジンや変速機などの機器に接続して油分析を行うことが可能です。本装置はセンサのほか,油を機器から吸引してセンサ部に循環させるポンプと,各部の制御やデータの表示および収集を行うタッチパネル式の制御部で構成されています。分析装置の給油口に接続した油導入チューブと,排油口に接続した油排出チューブをエンジンなどの機器の給油口や検油栓などに挿入し,ポンプで吸入した油をセンサに通過させ,排油口から機器側に戻すことで,容器に採油せずに油分析が可能です。

過去に発生した故障事例を解析した結果,損傷が発生した機器から採取した油には,正常な機器から採取した油と比較して多量の摩耗粉(鉄粉)が含まれる場合が多いことが分かっています。本装置は油中の鉄粉濃度を測定することができ,機器に発生する異常の多くを検知できると考えられます。

本装置では,ポンプ駆動部の摩耗粉が測定結果に影響しないように,内部が樹脂製のポンプを使用しています。また,装置内部の油経路の分岐部や曲折部をできる限り減らすことで,分析時間を短縮するとともに,装置内部に摩耗粉が滞留することを防止しています。さらに,定置分析装置として使用することを考慮して,装置内部の油経路を短くすることで,100mL程度の油量でも分析できるようにしています。

測定操作はすべて装置上面のタッチパネルで行い,1回のみの測定のほか,一定の時間間隔で連続して測定するように設定することもできます。測定を開始すると,数回の測定操作を自動で行い(回数はソフトウェア上で設定可能),その平均値をppm(0.0001%)単位でパネルに表示します。また,測定のための内部洗浄や油の置換についても専用のモードを設けています。1回の測定に要する時間は,エンジンや変速機で一般に使用されている銘柄の油であれば,概ね60秒程度です。測定結果はパネルに表示されるほか,装置に内蔵されているSDカードに自動的に記録されます。なお,装置の導入にかかるコストは,現在,拠点の工場などに配備されている大型の分析装置の導入コストの1/5以下となっています。

3 車両への適用試験

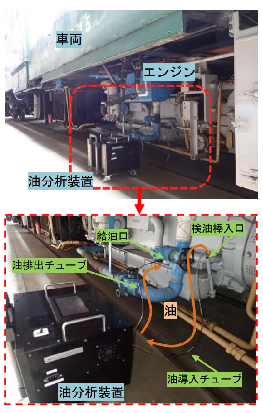

開発した分析装置について,実物の気動車を使用し,車両近傍でのエンジン油分析試験を実施しました。試験の状況を図2に示します。エンジンを数分間回転させ,停止直後に油導入チューブを検油棒の入口,油排出チューブを給油口にそれぞれ挿入し,オイルパン底部の油の鉄分濃度が分析できることを確認しました。油分析に必要な時間は,機器1台当たり20~30分程度で,従来の区所で採取した油を分析拠点の工場に輸送して分析を行う方法と比較して,油分析に要する時間を大幅に短縮できました。

4 検修現場における駆動用機器状態診断への適用

開発した油分析装置による分析(開発法)を車両検修現場に適用する方法として,本装置を車両所等の区所に配備し,交番検査時等に異常診断を行うことが考えられます。

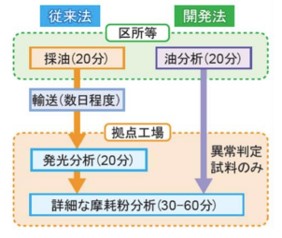

従来の元素分析(従来法)と開発法の油分析による異常診断フローを図3に示します。従来法では,機器から容器に採取したすべての油を,分析装置が設置されている工場に輸送する必要がありました。これに対し,開発法では区所等で採油に必要な時間と同等の時間で油分析による異常診断を車両近傍で行えます。なお,ここでは気動車のエンジンおよび変速機を異常診断の対象機器としていますが,機器の給油口などを利用して油を分析装置内に導入することができれば,電車の歯車装置など,他の機器の異常診断にも開発法が適用できると考えられます。

5 おわりに

本装置に使用した鉄粉濃度センサは,車両の駆動用機器に直接設置することも可能です。センサを車上に設置して機器の状態監視に適用することで,運用中の任意のタイミングで潤滑油の性状を把握することが可能になると考えられます。これにより,機器の状態に応じた検修計画を策定する,予知保全を導入することができれば,さらなる検修の省力化および低コスト化の実現が期待できます。一方,車両へセンサを搭載する際には,装置のさらなる小型化,設置箇所,センサの耐久性向上,およびセンサからの分析データ取得方法などについて検討を重ねる必要があります。著者らは,車載型センサによる車上からの状態監視の実用化に向け,これらの要素技術の開発を進める予定です。

材料技術研究部 潤滑材料 主任研究員 鈴村 淳一

[研究室紹介]車両運動研究室

今年4月の組織改正により旧車両運動研究室と旧走り装置研究室が統合され,改めて車両運動研究室となりました。車両の走行に関する安全性・安定性の評価や,車体傾斜・操舵といった乗心地や速度向上のための研究分野における強みは引き続き維持,継承しつつ,これを機会に両研究室の良いところをお互いに吸収し,新たな取り組みに挑戦していきます。

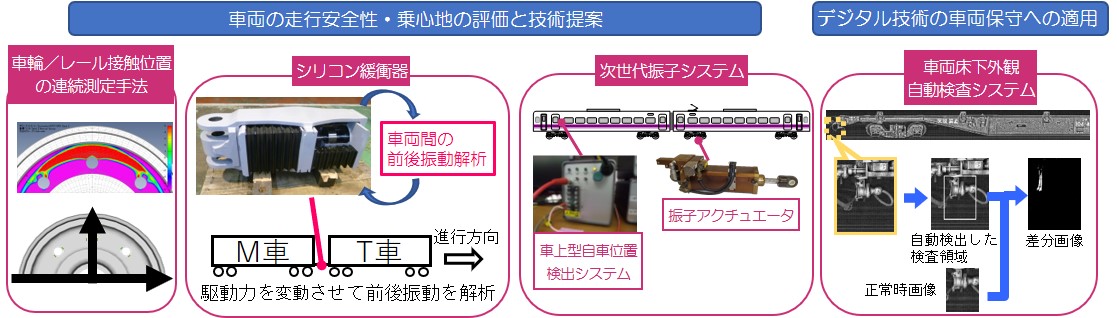

車両の走行安全性に関しては,車輪/レール間の接触に関わる現象解明や評価に加え,新たに車輪の上昇量と脱線係数の相関関係による走行安全性の評価法を提案しました。また,車輪/レール間の接触位置を連続測定する手法や,従来からのPQ輪軸による輪重・横圧測定に代わる低コストな測定手法として台車上に設置した慣性センサーにより輪重・横圧を推定する手法を考案し,ともに所内試験線での走行試験により検証を行っています。

車両の走行安定性については,定置での台車回転試験において蛇行動が発生する走行速度と輪軸の初期振幅との関係を表す蛇行動限界曲線を非線形解析により算出する手法を考案し,車輪踏面形状など諸元の違いに応じた蛇行動発生速度の評価が可能となりました。

以前から研究開発を進めてきた案件として,車両間の前後振動解析や緩衝器内部に導入する減衰要素のシリンダ内部形状をスーパーコンピュータによる数値解析結果に基づき設計したシリコン緩衝器を開発し,実車両での検証試験を計画し,実用化を目指しています。また,現行の制御付自然振子車両に代わり乗り物酔いを軽減する次世代振子システムとして,車上のセンサー情報とマップデータの照合により自車位置を補正し特定する車上型自車位置検出システム,応答性を高めた振子アクチュエータ,最適化計算に基づく車体傾斜パターンの主に3つの要素で構成されるシステムを提案し,鉄道事業者様によるご協力のもと現行の振子車両に搭載した性能検証試験を実施し,営業運用への採用を目指しています。

加えてここ数年の新たな取り組みとして、デジタル技術を用いた車両の状態監視・診断に関わる研究開発に取り組んでいます。その一つとして、地上側にラインセンサカメラ等の撮影装置を設置して検査対象の車両を連続撮影し、正常時の画像とデジタル処理により比較することで、車両床下部品の取り付け状態などを判定する車両床下外観自動検査システムを開発しています。現在は主に照度などの周辺環境の変化による影響や提案する対策による検出精度向上への効果の評価を予定しています。

そして走行安全性や乗心地に関する走行試験や事故調査の依頼に対しては,従来通りコンサルティング等により随時対応してまいります。

車両の走行安全性・乗心地の評価,周辺技術,保守の低コスト化は,引き続き鉄道システムの中で欠かせないと考えています。今後も鉄道事業者,メーカ,大学等の研究機関の皆様とも連携し,安全な車両の維持・運用,発展に努めてまいります。

車両技術研究部 車両運動 室長 真木 康隆

[研究室紹介]水素・エネルギー研究室

水素・エネルギー研究室は,水素の鉄道での利用や,鉄道のエネルギー活用に関する研究開発を統括的に見通す研究室として2015年に設置されました。特に,2020年10月に発表された日本政府の「2050年カーボンニュートラル宣言」により,2050年までに脱炭素社会を実現し温室効果ガスの排出を実質ゼロにすることを目標に,鉄道事業者では様々な施策が行われ始め,鉄道総研にも目標を達成するための技術開発が求められています。鉄道におけるエネルギーの利用に関しては,省エネルギー技術の他,水素などの新たなエネルギーを実用に供するための研究開発が必要とされています。そこで,現在,当研究室の担当する研究開発では,水素エネルギー利用技術と,鉄道車両の省エネルギー技術の2つの技術分野を重点的に実施しています。

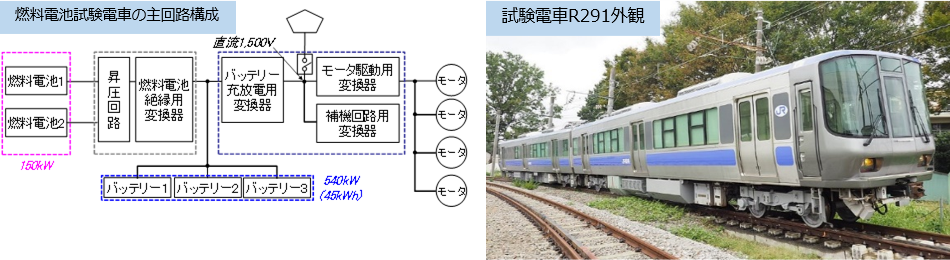

水素エネルギー利用技術としては,燃料電池鉄道車両の開発を重点的に行っています。鉄道総研では化石燃料をエネルギー源とするディーゼル車両を置換えることで,温室効果ガスの排出を削減できる燃料電池鉄道車両の開発を2000年から進めてきました。水素を燃料とする燃料電池でCO2を発生させずに車上で発電を行います。駆動回路は燃料電池とリチウムイオンバッテリーのハイブリッド構成とし,搭載機器の小型化・高性能化により室内空間を確保するとともに,電車並みの起動加速度を持つ車両になっています(図1)。現在はこの試験車両を用いて,所内試験線や高速車両試験台にて,車両の性能確認試験などを行っています。

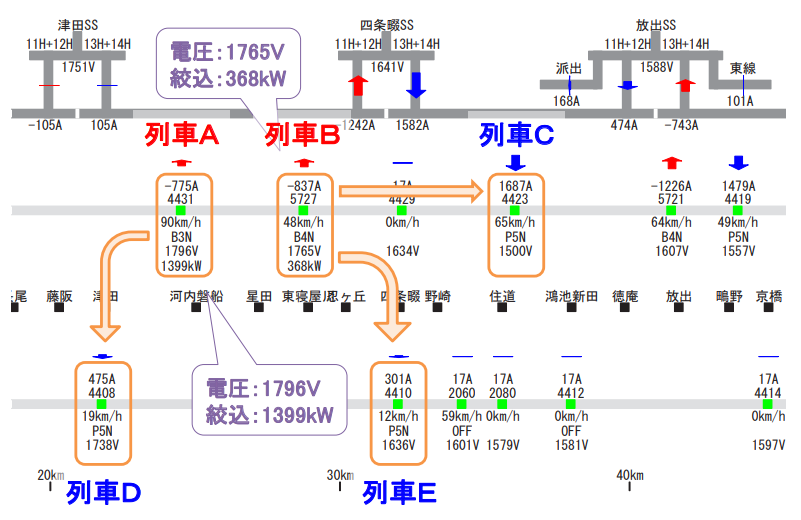

省エネルギー技術のエネルギー評価では,省エネルギー技術の導入効果の予測などを行っています。このエネルギー評価に活用するため,直流電気鉄道の列車運行をシミュレーションし,その消費エネルギーを計算する列車運行電力シミュレータを開発しました。列車運行電力シミュレータは,き電回路計算と連成して各列車の電圧や電流を計算しますので,複数列車間での回生融通を計算することができます(図2)。また,実際の走行に近い運転曲線を作成することを目指したエネルギー評価用運転曲線作成機能により,走行時間に合わせた運転でエネルギーを計算できます。これにより,加速性能や回生性能を向上させた車両の消費エネルギー削減効果や時分短縮効果を予測できます1)。

以上のように,水素・エネルギー研究室では,水素エネルギー利用技術と,鉄道車両の省エネルギー技術の2つを研究開発の柱として,2050年の脱炭素社会の実現に向け,その一助となれるよう,今後も研究開発に取り組んでいく予定です。

本研究開発の一部は,国土交通省の鉄道技術開発費補助金を受けて実施しました。

車両技術研究部 水素・エネルギー 室長 米山 崇