車両ニュースレター

2023年1月号

[クローズアップ]材料から見た脱炭素雑感

材料技術研究部では,鉄道で使用される材料の長寿命化や高機能化,劣化原因の解明,劣化状態の評価手法やメンテナンス手法の構築,新材料の研究開発などに取り組んでいます。そのため,車両に使用される材料をはじめ,軌道,構造物や架線に使用される材料なども研究開発対象になります。一般的に,材料は使用される目的・用途に応じて,求められる強度特性や機能特性などを満たすように作られるため,多種多様な材料の評価・開発が行われています。

近年,地球温暖化への対策として,脱炭素やカーボンニュートラルという言葉をよく耳にするようになりました。2015年9月の国連サミットで,持続可能な開発目標(SDGs:Sustainable Development Goals)が採択されたことで,日本でも2050年までに二酸化炭素などの温室効果ガスの排出量を実質ゼロにすることが宣言され,脱炭素化の流れが急激に加速しています。いろいろな分野の企業活動で脱炭素化が方針とされ,技術開発によるイノベーションなどを軸とした取り組みで,環境負荷低減を目指す動きが活発になっています。材料の研究開発も例外ではなく,これまでの目的・用途に加え,期限付きの要請に対応する必要が出てきました。では,これまでの目的・用途が脱炭素化に資さなかったかというと,決してそういうわけではないと思います。例えば,長寿命化は物を大切により長く使用することにつながり,高機能化は使用エネルギーを減らすことにもつながるため,脱炭素というキーワードこそ表に出てこないものの,脱炭素化に繫がるような研究開発を特に意識しないまま行ってきたのではないでしょうか。もちろん,長寿命化や高機能化を目指して開発されたものすべてが脱炭素化に貢献したかというと残念ながらそうではないかもしれません。

一昔前まで,少なくとも脱炭素といえば,decarbonization(脱炭)ではなく,decarburization(脱炭)を,まず思い浮かべていました。これは,金属系の材料を扱ったことのある者なら一度は思い違いをした経験があるのではと勝手に期待しますが,二つは似て非なるものです。後者は,長寿命化を目指した鉄鋼材料の強度改善などの目的で添加されている炭素が,製造時にさらされる高温雰囲気下で雰囲気中に抜け出していく現象を指します。この現象は,材料特性を発現させる上で好ましいものではないため,できる限り小さくなるようにしなければなりません。一方,脱炭は(こう書くとどちらの脱炭かわからなくなりますが前者です)できる限り大きくなるようにしなければならないものです。まったく正反対となるため,当時は反射的に反応しないように注意していました。

EUでは,2019年に欧州グリーン・ディールという成長戦略を発表し,その中で循環型経済への移行を中核的に位置づけています。循環型経済では,物をできる限り長く使い,再利用,リサイクル,再生を活用して,循環利用することを目的としています。まさに,「もったいない」の姿勢に通じるものがあるように感じます。今後,このような視点からも,鉄道材料の研究開発を検討していく必要があると思われます。

材料技術研究部 部長 松井 元英

[研究&開発]モニタデータを活用した車両の異常検知

1 はじめに

近年になりコンピュータの演算能力やメモリの記憶容量が飛躍的に向上し,大容量のデータを扱えるようになりました。最近の鉄道車両でも,モニタ装置により,以前と比べ多種かつ長期間のデータ(モニタデータ)を各機器から集約・記録できるようになりました。一部では,携帯電話回線等を活用して地上側のサーバにモニタデータを送信・蓄積する機能も導入されています。現在,このように収集されたモニタデータは,機器が故障した際の状況把握に使用されています。将来的には,機器の状態を自動的に診断する用途としても期待されています。

鉄道総研では,車両機器の動作状態を詳細に把握できるモニタデータを,機器の異常検知や故障予兆判断に活用することを目指しています。ここでは,その仕組みと営業車両で取得されたモニタデータを用いた評価例を紹介します。

2 しきい値による異常検知

機器の異常を検知する最も単純な方法として,機器に取付けられたあるセンサの値が予め設定した「しきい値」を上回った・下回った場合に異常として検知する方法が挙げられます。鉄道車両の一部機器では既にこのような方法を用いて異常検知を行っています。ただし,通常の運転状態でもセンサの値は変動する場合があるため,正常な場合に「異常検知」しないよう正常な範囲から十分外れた値をしきい値として設定します。そのため,異常が発生してもその影響が十分大きくならないと検知できません。

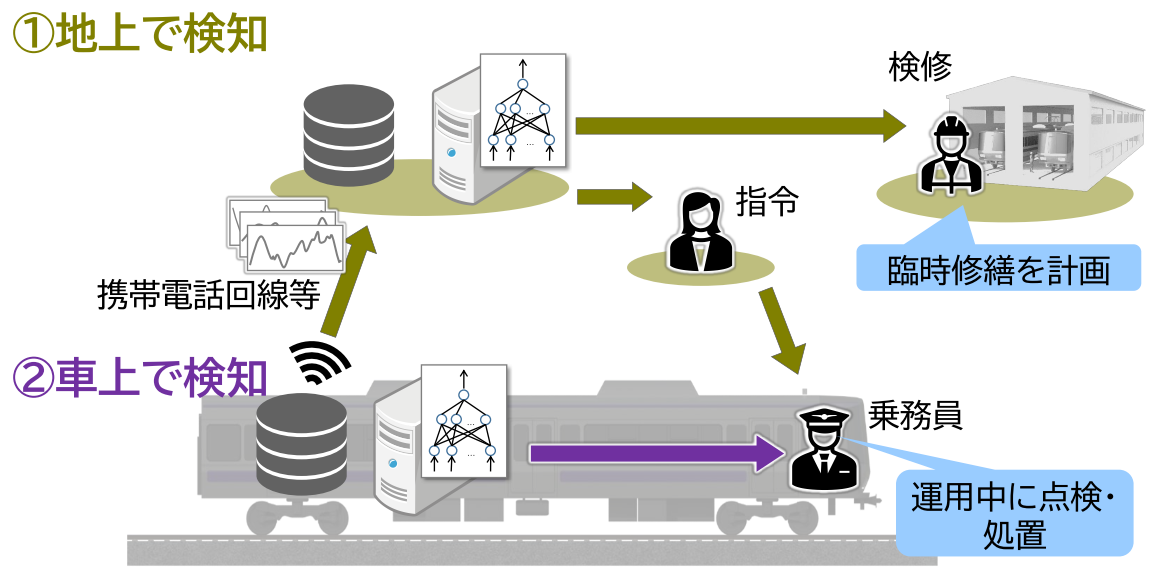

そこで,近年注目を浴びているAIを活用し,複数のセンサ情報から機器の状態を総合的に把握すれば,上述の方法と比べ早期かつ正確に異常を検知できるようになると考えられます。これにより,異常発生時に余裕をもって点検・処置を行えるようになり,列車運行への影響を少なくすることが期待できます(図1)。さらに,故障の進展を見越して修繕計画を立てられれば,突発的な故障に対応するために必要な人員等の適正化も期待できます。以降では,鉄道総研が開発に取り組む,AIを活用した異常検知手法について紹介します。

3 AIによる異常検知

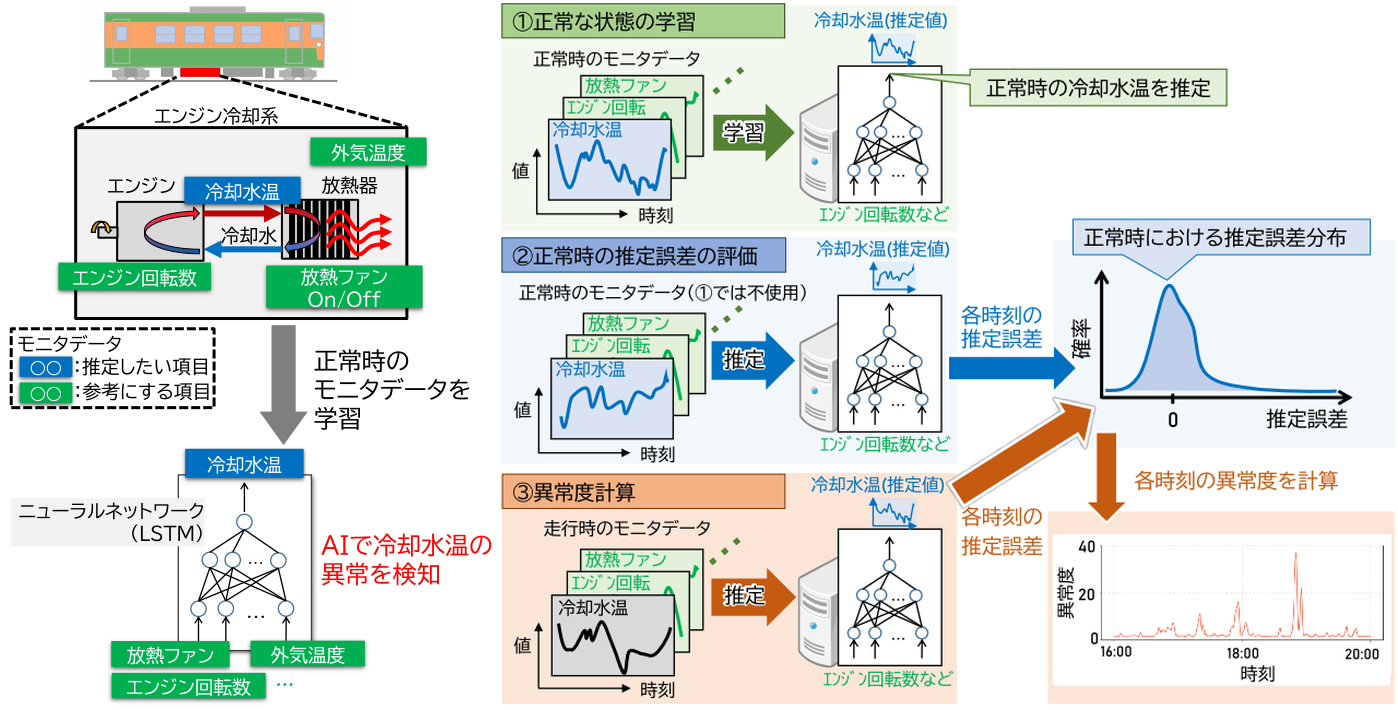

AIによる異常検知手法を,気動車のエンジン冷却系を例に説明します(図2)。エンジン冷却系では,エンジンで発生した熱を冷却水で冷やします。その冷却水は放熱器で冷やすことで温度が上がり過ぎないようにしています。

以下に異常検知手法の流れを紹介します。

3.1 正常な状態の学習

まずAIに,冷却ファンの動作やエンジンの動作状態によって,冷却水の温度がどう変わっていくかを学習させます。AIがモニタデータを学習すると,冷却ファンやエンジンの動作状態から正常時のエンジン冷却水温を推定できるようになります。今回のケースのような温度の変化を扱うときには過去の履歴が重要になりますので,AIとしてニューラルネットワークの中でも特に時間的傾向の学習に優れるLSTM(Long Short Term Memory)を使用します。

3.2 正常時の推定誤差の評価

次に,AIが正常時の状態をどの程度正確に推定できるかを評価します。学習では使用しなかった正常時のデータを使って冷却水温をAIに推定させ,各時刻の推定誤差がどの程度かを計算します。そして,推定誤差の発生確率を推定誤差分布として表現します。正常時のデータであれば学習では使用しなかったデータだとしても,実際の値と推定値はおおむね一致するため,誤差の小さい分布が得られます。

3.3 異常度計算

最後に,異常検知の対象とするデータを用いて冷却水温の推定を行います。正常時のデータであればその推定誤差は推定誤差分布から大きく外れることはありません。ところが,エンジン冷却系の性能が低下して冷却水温が異常に上昇した場合,実際の冷却水温は高くなっていても,AIは正常時の冷却水温を推定するため,推定された冷却水温の方が低くなり,推定誤差が大きくなります。そこで,予め評価しておいた正常時の推定誤差分布と得られた推定誤差とを比較することで,正常時にその推定誤差が発生しうる確率を計算します。そして,発生する確率が低いほど大きくなるよう換算した値を異常度として計算します。異常度は各時刻の推定誤差に対して計算され,機器の状態の推移を表現することができます。

4 営業車両のデータを用いた評価

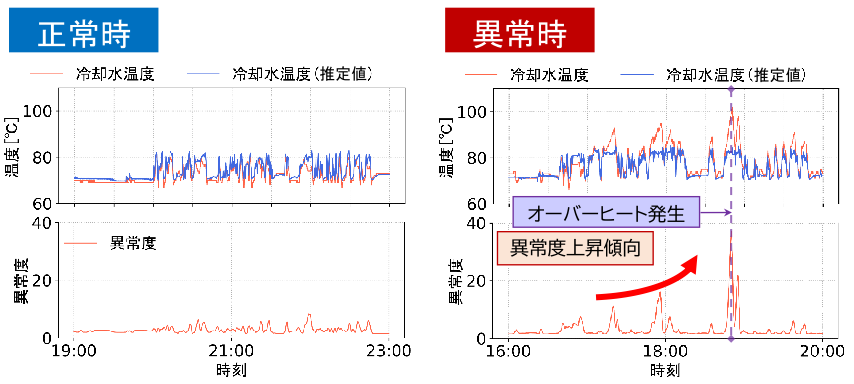

営業車両のモニタデータでの評価例1)として,エンジン冷却系の例を紹介します。異常時のデータとして,走行中に放熱器の外気取り入れ口が雪で詰まり,最終的にオーバーヒートが発生した時のデータを使用しました。現在の鉄道車両では冷却水温がしきい値を超過するとオーバーヒートを検知し,エンジンの運転を抑制します。

図3に正常時と異常時のモニタデータに対する冷却水温推定結果と異常度計算結果を示します。推定結果を見ると,正常時には推定値と実際の冷却水温はおおむね一致しているのに対し,異常時には実際の値が推定値を断続的に上回っています。異常度も,異常時にはオーバーヒートが発生する1時間半程度前から断続的に大きくなっています。なお,異常度の上昇傾向は,連続的にエンジンを運転させたタイミングと一致することが,エンジン稼働状況から確認できています。このように,本手法により異常度を計算することでオーバーヒート発生前からその予兆を捉えられることが分かりました。エンジン冷却系の異常を事前に捉え計画的に処置することで,走行中のオーバーヒート発生の予防が期待できます。

このように本手法を活用することにより,車両機器で発生した異常を早期に捉え乗務員や指令員等に知らせるシステムを構築できます。そして,重大な故障に至る前に対処することで,鉄道輸送の安定性を一層高めることが可能になると考えています。

鉄道総研ではこれまで,エンジン冷却系だけでなくエアコン2)やエンジン本体1)に対しても評価を行い,手法の有効性を確認しています。これらの他にも本手法の適用範囲を拡張できると考えています。

5 おわりに

今回は,鉄道車両のモニタデータを活用した機器の異常検知手法について紹介しました。鉄道車両におけるモニタデータの収集・蓄積は可能になってきましたが,収集されたデータの活用は今後の課題となっています。今後もデータを活用した輸送品質の向上に寄与できるよう研究・開発に取り組んでまいります。

参考文献

1)横内俊秀, 近藤稔, 高重達郎:鉄道車両におけるモニタデータを用いた機器の異常検知,鉄道総研報告,Vol.36,No.2,pp.23-28,2022

2)鉄道総研,"モニタデータ分析による機器の異常検知",https://www.rtri.or.jp/rd/division/rd41/rd4160/rd41600128.html,(2023-1-12参照)

車両技術研究部 駆動システム 研究員 横内 俊秀

[研究&開発]高速パンタグラフ試験装置

1 はじめに

電気鉄道において電力を車両に供給するシステムとして架空式電車線(以下,「架線」といいます)とパンタグラフの組み合わせが国内外を問わず広く用いられています。パンタグラフには,(1)架線の高さ変化や振動に対する追随性,(2)必要な電力を車両に送ることができる電流容量,(3)トロリ線としゅう動するすり板やベアリングなどの耐摩耗性,(4)高速走行時の安定した空力特性および低騒音性が求められます。本稿では,新幹線の更なる高速化に対応した追随性と低騒音性を両立するパンタグラフの開発や,大電流通電時のすり板の性能評価,架線・パンタグラフに生じる現象の解明および故障原因の究明に対して上記(1)~(3)の評価が可能な試験装置である「高速パンタグラフ試験装置」1)(以下,本装置といいます)をご紹介します。

2 高速パンタグラフ試験装置の概要

2.1 構成

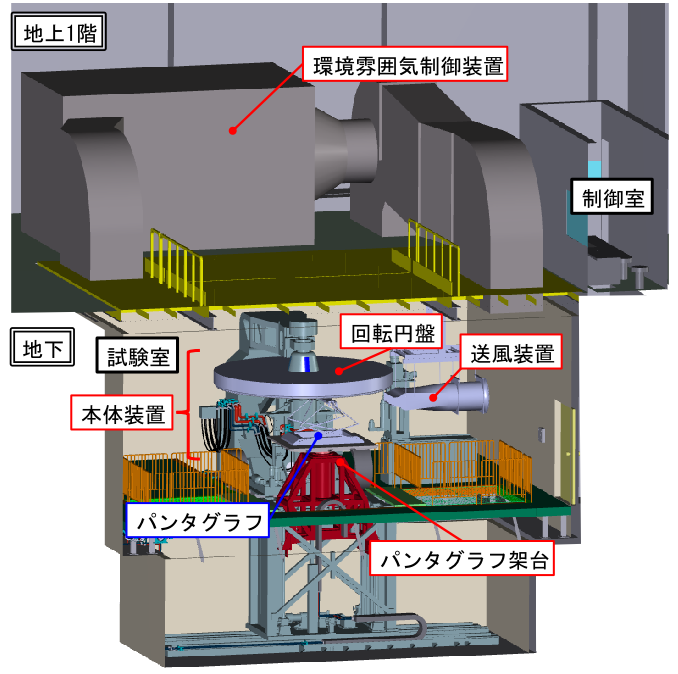

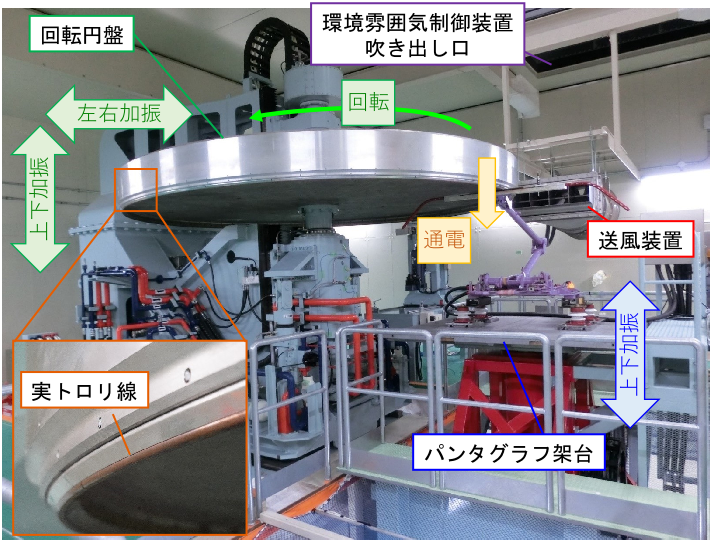

本装置の全体構成を図1に示します。本装置は,架線を模擬する本体装置,パンタグラフを据え付けるパンタグラフ架台,パンタグラフに電気を流す通電装置,試験室の温湿度を制御する環境雰囲気制御装置などにより構成されます。なお,試験室は断熱材で全周を覆っており恒温室としての機能を有しています。

2.2 主な仕様

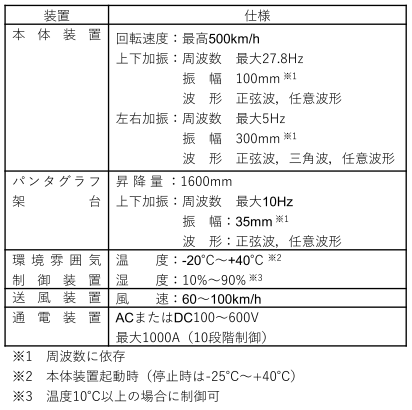

試験室内の様子と本体装置の加振方向などを図2に,本装置の主な仕様を表1に示します。前述した各機器の特徴を以下に詳述します。

2.2.1 本体装置

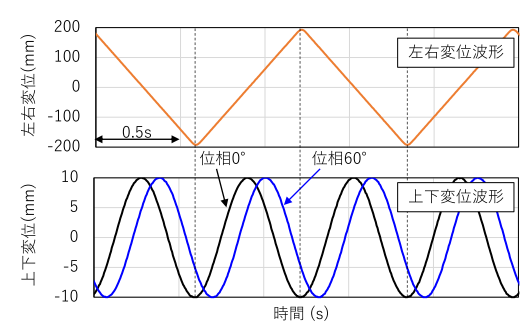

本体装置は,実設備における架線の配置(左右偏位,高低差)や,振動を再現するための装置です。円盤にはGT110mm2のイヤー部と同じ形状をもつトロリ線を架設することが可能です(図2)。円盤の回転速度は最高500km/h であり,500km/h 走行時のハンガの到来周波数(ハンガ間隔は5m)に相当する27.8Hz の上下加振と,左右偏位周期(50m径間で1径間半サイクル)に相当する1.4Hzの左右加振を行うことが可能です。また,左右加振と上下加振を同期させることで,左右加振の屈曲点と,上下加振の最低点をずらした試験を行うことができます(図3)。さらに,加振波形として,正弦波(上下・左右加振)や三角波(左右加振)だけでなく,ファンクションジェネレータなどの外部機器により生成した任意波形を再現することも可能です。

2.2.2 パンタグラフ架台

パンタグラフ架台は,パンタグラフを据え付けるための装置です。架台の大きさは前後方向(線路方向)2m,左右方向(線路直角方向)1.9mであり,さまざまなパンタグラフを設置することができます。また,車両の上下振動を再現するための装置として上下加振装置が,パンタグラフの姿勢(作用高さ)を変えるための装置として昇降装置があります。なお,パンタグラフ架台の上下加振装置についても,本体装置の上下加振装置同様に正弦波だけでなく任意波形で加振することが可能です。

2.2.3 通電装置

通電装置は,直流もしくは交流の電気をパンタグラフに流すための装置です。通電電圧は直流もしくは交流の最大600Vです。通電電流は最大1000Aで,新幹線のパンタグラフ1基あたりの集電電流をカバーすることができます。

2.2.4 環境雰囲気制御装置

環境雰囲気制御装置は,試験室内の気温・湿度を制御する装置です。本体装置起動時は-20℃~+40℃の範囲で,本体装置停止時は-25℃~+40℃の範囲で制御することが可能です。これにより,JISおよびIECに定められているパンタグラフの押上機構の耐候性試験(形式試験)2)3)を実施することが可能です。また,気温が+10℃以上では湿度の制御も可能です。

2.2.5 送風装置

送風装置は,走行時の気流による舟体(すり板を含む)の冷却効果を再現するための装置で,最大風速は最大100km/h です。送風口は横800mm,縦200mmであり,円盤の左右動範囲をカバーしています。

2.2.6 トロリ線架線装置

電気抵抗率の高いすり板やすり板配列数を少なくしたパンタグラフでは,列車停止時の補機電流起因のジュール熱によりトロリ線が断線する可能性があります。このような事象の発生の可能性を確認するために,トロリ線の温度上昇試験が行われます4)。本装置には,トロリ線を張力25kN で架設可能な金具(トロリ線架設装置)を試験室壁面に据え付けており,これにトロリ線を架設し,前述の通電装置を併用することで,本装置内でトロリ線の温度上昇試験を実施できます。

3 試験例

3.1 パンタグラフおよびすり板の性能評価

本装置ではパンタグラフの性能指標の一つである追随振幅特性の把握や,速度ごとの離線測定といった集電性能評価を行うことが可能です。また,すり板の耐摩耗性や耐アーク性などの評価を行うことができます。

3.2 トロリ線の温度上昇試験

2.2.6節に示したトロリ線架設装置を用いてトロリ線の温度上昇試験を行うことができます。本装置において温度上昇試験を行うことで,集電性能評価と合わせた一元的な試験を行うことが可能となります。

3.3 各機器の温度・湿度特性の把握

試験室内の気温や湿度を変えることで,各種機器の温湿度特性を評価することができます。例えば,パンタグラフの減衰要素として使用されているオイルダンパは気温により特性が変化しますが,その温度特性が集電性能に与える影響を評価することが可能です。

4 おわりに

パンタグラフの集電性能などを評価できる高速パンタグラフ試験装置についてご紹介しました。本装置を活用することで,低騒音性能を兼ね備えた高速用パンタグラフの開発や,耐摩耗性を向上させたすり板の開発を進めていく所存です。

なお,本装置の動画を鉄道総研Webサイト5)に掲載していますのでご興味のある方はご参照ください。

参考文献

1)小山達弥:高速パンタグラフ試験装置の開発,鉄道総研報告,vol.35,No.9,pp.5-10,2021

2)日本工業標準調査会: 鉄道車両— パンタグラフ JIS E 6302:2015,2015

3)The International Electrotechnical Commission, “Railway applications - Rolling stock – Pantographs - Characteristics and tests - Part 1: Pantographs for main line vehicles IEC 60494-1:2013”, 2013

4) 電気鉄道ハンドブック編集委員会編:電気鉄道ハンドブック,コロナ社,p.481,2007

5) 高速パンタグラフ試験装置 https://www.rtri.or.jp/rd/division/rd50/rd5020/rd50200204.html(参照日:2022年11月18日)

鉄道力学研究部 集電力学 主任研究員 小山 達弥

[研究室紹介]車両強度研究室

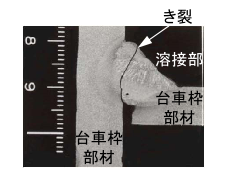

車両強度研究室では,鉄道車両が安全に走行するために,車軸,台車枠等の疲労を中心とした強度評価の研究を行っています。また,これらの強度評価と関連が深い非破壊検査法に関して,超音波探傷の精度向上に関する研究などに取り組んでいます。さらに,車体構造からみた車両衝突時の衝撃特性や車両の火災現象に関する研究に取り組んでいます。以下に各取り組みの例を示します。

疲労強度に関する取り組みでは,実際の大きさの車軸試験片に対して,実際の走行条件を模擬したき裂進展試験を実施するなど,より実態に近い状態でのき裂進展性を評価し,走行に伴い微少きずがどの程度進展して大きくなるかを検討しました。

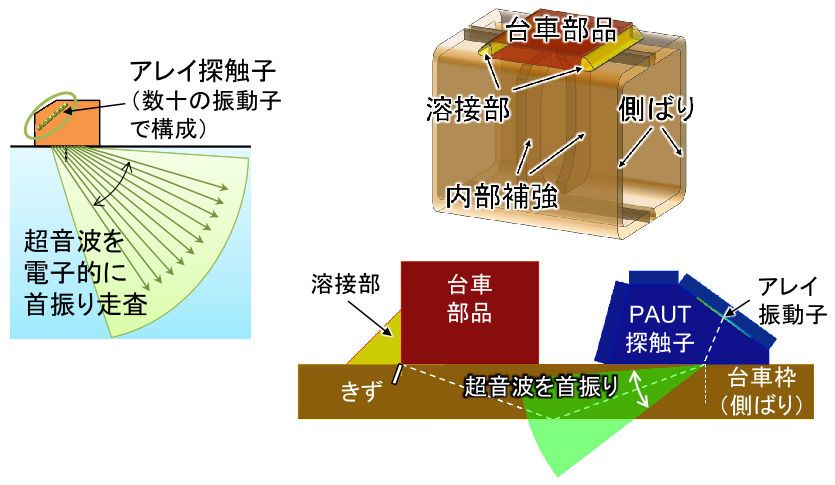

非破壊検査法に関する取り組みでは,台車枠の超音波探傷において,きずに対して様々な角度から超音波を入射させられるフェーズドアレイ法(図1)の適用により,探傷結果を可視化した断面画像として得ることが可能となりました。画像で判断できるため,きず信号と溶接部形状によるノイズとを見分けることが容易になり,きずの見落としの可能性を低減できます。また,従来の超音波探傷法では検出が難しい探触子から離れた方向に傾いたきずの検出に有効で,塗膜をはがさずに探傷した場合でも,塗膜厚さが1mmまでの範囲では検出感度の低下が20%以内であることを解析により示しました。

車両の衝突安全性に関する取り組みでは,国内の事故統計を基に,踏切事故を想定した衝突解析を多様な条件で行い,着座した乗客にどの程度の傷害が生じうるかを推定しました。推定された傷害の程度と,車体に発生する衝撃減速度の積分値との相関が最も高く,欧米で用いられている評価指標よりも高い相関がみられました。以上から,減速度の積分値を評価指標として提案しました1)。

車両の火災現象に関する取り組みでは,特急車客室内の火災を想定し,腰掛けが燃焼した場合に火源としてどの程度の規模となるか把握することを目的に,ヒータによるクッション部の試験片レベルの燃焼試験およびバーナーによる腰掛けの燃焼試験を実施しました。また,簡易なモデルによる腰掛け燃焼試験を再現する解析手法の構築に取り組んでいます2)。

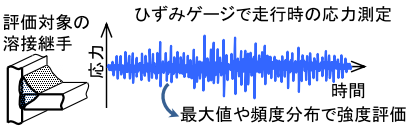

また,研究室では台車枠などの疲労強度評価や損傷事故調査等に対して,コンサルティング対応しています。例えば台車枠の損傷においては,台車枠溶接部の状態調査,走行試験による実働応力測定,台車枠の疲労試験などにより,台車枠溶接部の溶接状態について,総合的に評価します(図2)。

今後とも,車両強度研究室では,鉄道の安全・安定輸送に資する研究開発を進めるとともに,事故の被害・原因調査および対策の提案などの第三者機関としての活動に努めてまいります。

参考文献

1)沖野友洋,永田恵輔,中井一馬,小林秀敏:乗客傷害度と相関が高い車体減速度積分値を用いた衝突安全性評価法,鉄道総研報告,Vol.34,No.12,pp.29-34,2020

2)高野純一,石突光隆,山内雄記,山中翔,豊原匡志:鉄道用腰掛燃焼試験とFDS による再現解析の実施,第26 回鉄道技術連合シンポジウム,S6-6-4,2019

車両技術研究部 車両強度 室長 沖野 友洋

[研究室紹介]ブレーキシステム研究室

ブレーキは列車の安全を担保する重要な装置であり,高性能化の追求に偏らず,信頼性と耐久性が十分確保されたものを実用化しなければなりません。ブレーキシステム研究室では,機械・制御・材料などの専門知識を融合させて鉄道車両の安全性と信頼性の向上に寄与する研究開発に取り組んでいます。

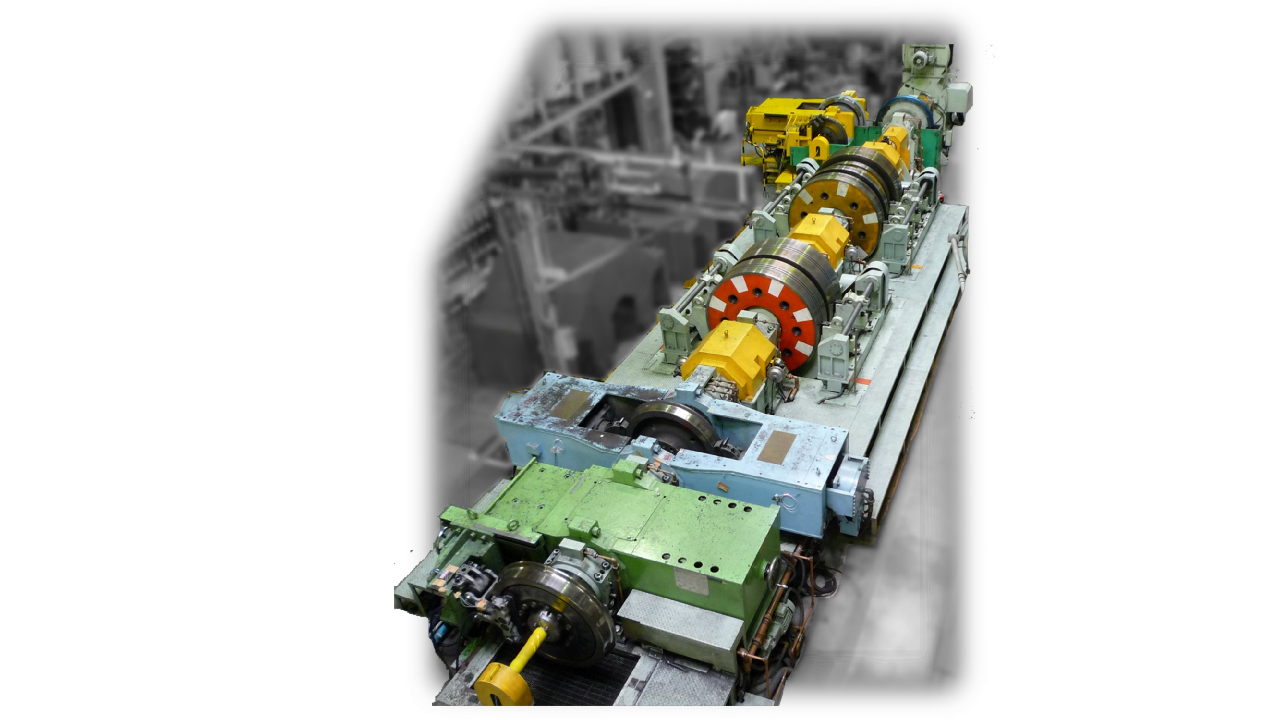

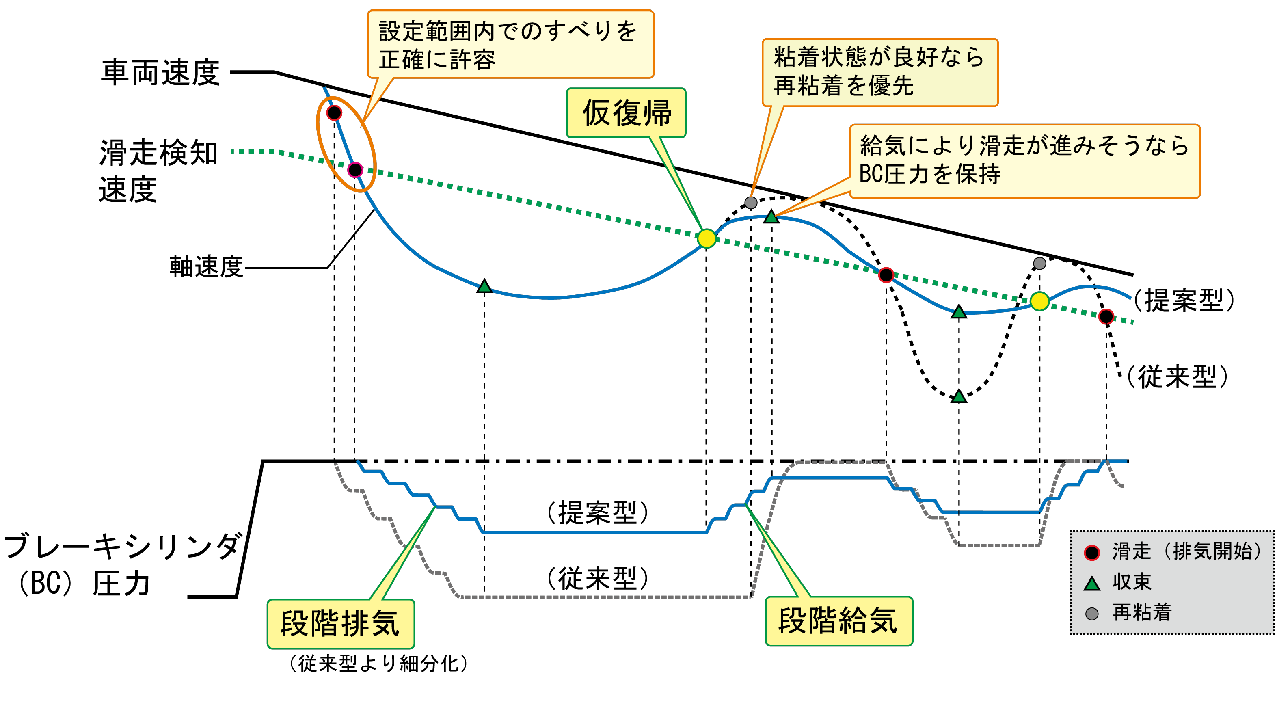

特に摩擦を利用する機械ブレーキは,確実に機能する高い信頼性を有し,回生ブレーキなどの電気ブレーキが使用できない場合でも安全に停止するためのブレーキ性能が求められるため,その性能を十分に把握しておく必要があります。なお,列車としてのブレーキ性能は,最終的に現車試験によって確認しますが,膨大な時間と労力を要すことから,新しく滑走制御アルゴリズムを開発するなど個別の要求項目については,実物大ブレーキ試験機による評価や調整を実施してきました(図1,図2)。

最近重点的に取り組む研究では,実車相当の空制機器とリアルタイム計算機を組合せたハイブリッドシミュレータの開発が進み,すべりやすさに関わる粘着条件を任意に設定し,かつ容易に多数の試験を実施することが可能になりました。また,多様な粘着条件を設定して得られた停止距離の分布を統計的に分析することで,滑走制御アルゴリズムの評価や調整結果を定量的に把握することが可能になりました1)。今後は,制動地点の勾配や曲線など線形に起因する軸重移動のモデル化など,ハイブリッドシミュレータの更なる機能拡張に努めてまいります。

他方,機械ブレーキは列車の運動エネルギーを摩擦熱に変換して放出する装置なので,摩擦温度を左右する押付力やしゅう動速度などの影響でバラつく摩擦係数を安定化させたい,一層の安全性向上を目指して停止距離を短縮するため摩擦材の耐熱温度を向上したい,といった材料評価に関わる要求事項であれば,実物大ブレーキ試験よりも基礎試験の方が簡便であり,材料評価に関わる各項目の定量化も容易になります。そこで新幹線のブレーキ摩擦材として適用されてきた銅系焼結合金摩擦材に関する最近の評価手法として,高温摩擦摩耗試験装置を用いた摩擦試験と示差熱-熱重量同時分析を組み合わせた実験的な手法を検討し,摩擦材に含まれる固体潤滑材や金属基材の耐熱性が摩擦係数に及ぼす影響など,摩擦係数の温度依存性に関わる要因の一部を特定することが可能になりました2)。また,在来線に用いられている各種制輪子材の摩擦現象をアコースティック・エミッション法(AE法)で捉える研究にも取り組んでおり3),今後は,実物大ブレーキ試験結果との比較・検証を重ねて摩擦材の評価手法としての妥当性・信頼性を高め,ブレーキ摩擦材の開発プロセスにおける摩擦材選択の基礎データとして活用していきたいと考えています。

繰り返しになりますが,機械ブレーキは列車の安全を担保する重要な装置です。今後も安全性と信頼性を第一に考え,ブレーキ分野の技術革新を牽引する研究室として,価値ある安全技術の研究開発を進めてまいります。

参考文献

1) 土方大輔,木﨑裕太,中澤伸一:ハイブリッドシミュレータを用いた滑走制御アルゴリズムの性能評価手法,鉄道総研報告,Vol.36,No.10,pp19-24,2022

2)西森久宜,狩野泰,阪井章悟,辻貴史:銅系焼結合金摩擦材の基材耐熱性が摩擦係数に与える影響評価手法,鉄道総研報告,Vol.35,No.8,pp 5-10,2021

3)嵯峨信一,長谷亜蘭:AE 法を用いた鉄道車両用制輪子の実験的評価,第28回鉄道技術・政策連合シンポジウム(J-RAIL2021)講演論文集,No.SS1-4-2,2021

車両技術研究部 ブレーキシステム 室長 狩野 泰