車両ニュースレター

2023年4月号

[クローズアップ]鉄道技術推進センターの活動状況

鉄道技術推進センター(以下,推進センター)は,鉄軌道事業者,鉄道関連企業などの会員各社が協調・連携し,会社,技術分野の枠を越えて共通する技術課題を解決する場として,1996年に設立されました。

2022年12月末現在で,第1種会員(鉄軌道事業者等)は183団体,第2種会員(鉄道関連企業等)は190団体,第3種会員(大学研究室等)は12団体で,合わせて385団体が推進センターの会員となっています。

推進センターでは,「技術力の維持・向上」,「技術の体系化と課題解決」,「技術情報サービス」を3つの柱として,それぞれの柱に個別の事業を設定し活動しています。

1つ目の柱「技術力の維持・向上」では,会員への技術支援や鉄道技術に関する教材作成と鉄道設計技士試験を行っています。2つ目の柱「技術の体系化と課題解決」では,設計標準等の技術基準の原案作成や技術基準に関連するマニュアル等の支援ツールの作成,技術的な共通課題に関する調査研究などを行っています。また,3つ目の柱「技術情報サービス」では,会員用ウェブサイト,鉄道安全データベース,推進センター報,メールマガジンなどを通じて,会員に対する鉄道技術や鉄道事故に関する様々な情報の提供を行っています。

「技術力の維持・向上」のうち技術支援は,推進センター会員からの相談に,Eメール等によるアドバイス,現地調査または講演・講習により対応しています。

Eメール等によるアドバイスでは,土木,電気,車両及び運転部門の各種の技術的な相談について,鉄道総研の研究者の見解や参考文献等をEメール等により迅速に回答し,現地調査では,鉄道総研の研究者や豊富な実務経験を有するレールアドバイザーが現地を訪問し,技術的な診断やアドバイスを行っています。また,講演・講習では,鉄道総研の研究者やレールアドバイザーが現地を訪問し,希望するテーマについて講演や講習を実施します。

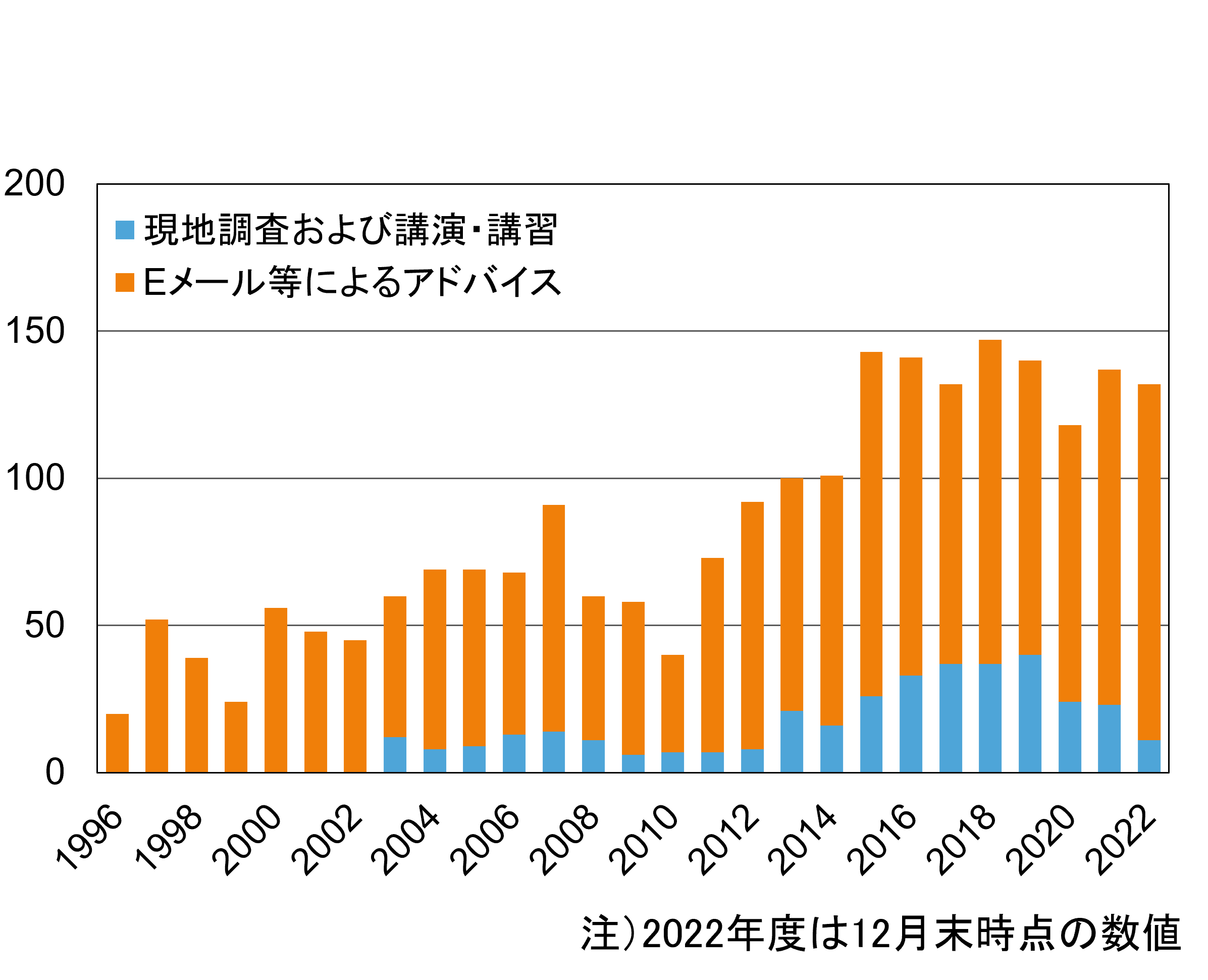

図1は技術支援件数の推移を示したものです。2013年度以降,毎年度100件以上の相談等に対して技術支援でお応えしています。また,2022年度は12月末時点で,現地調査8件,講演・講習3件およびEメール等によるアドバイス121件の合計132件の技術支援を実施しています。

会員用ウェブサイトでは,推進センターの活動状況をみることができ,技術基準に関連する支援ツールや共通課題に関する調査研究の報告書など,推進センターの成果物をダウンロードすることもできます。また,鉄道安全データベースから,過去の鉄道運転事故等に関する情報を検索し閲覧することができ,希望するデータをエクセルファイルで提供しています。

このような活動を通じて,鉄軌道事業者が直面する技術的課題の解決や技術継承に貢献するため,引き続き,会員とのコミュニケーションと情報発信を核とした活動を積極的に進めていきます。

鉄道技術推進センター センター部長 金澤 学

[研究&開発]衝突事故時における手すりの傷害軽減効果の検証

1 はじめに

鉄道事故を未然に防止する取り組みは種々行われていますが,踏切での直前横断や自然災害など鉄道事業者だけでは防ぎきれないものもあります。鉄道のさらなる安全性向上に向けて,事故などにより車両に大きな衝撃が発生した際の被害軽減対策を考えておくことは非常に重要です。衝突などの事故を想定し,被害を抑えることを目的とした研究は「衝突安全」とよばれており,自動車業界で始まり発展してきましたが,航空・宇宙の業界でも行われています。

鉄道車両の設計に活用できるハード面の対策には列車体の構造に対するアプローチと列車内の設備に対するアプローチがあります。前者は,列車が自動車などに衝突(以後,1次衝突)した際に車体の剛性を高めることで車内空間を確保し,かつ,クラッシャブルゾーン等の衝撃吸収構造を設置することで車内に発生する衝撃を抑えるといった対策です。後者は,1次衝突の衝撃で乗客が投げ出されて車内設備や他の乗客と衝突(以後,2次衝突)した際の傷害の程度を抑える対策です。

本記事では,ロングシートに着座した乗客を対象として実施した2次衝突対策の検討についてご紹介します。

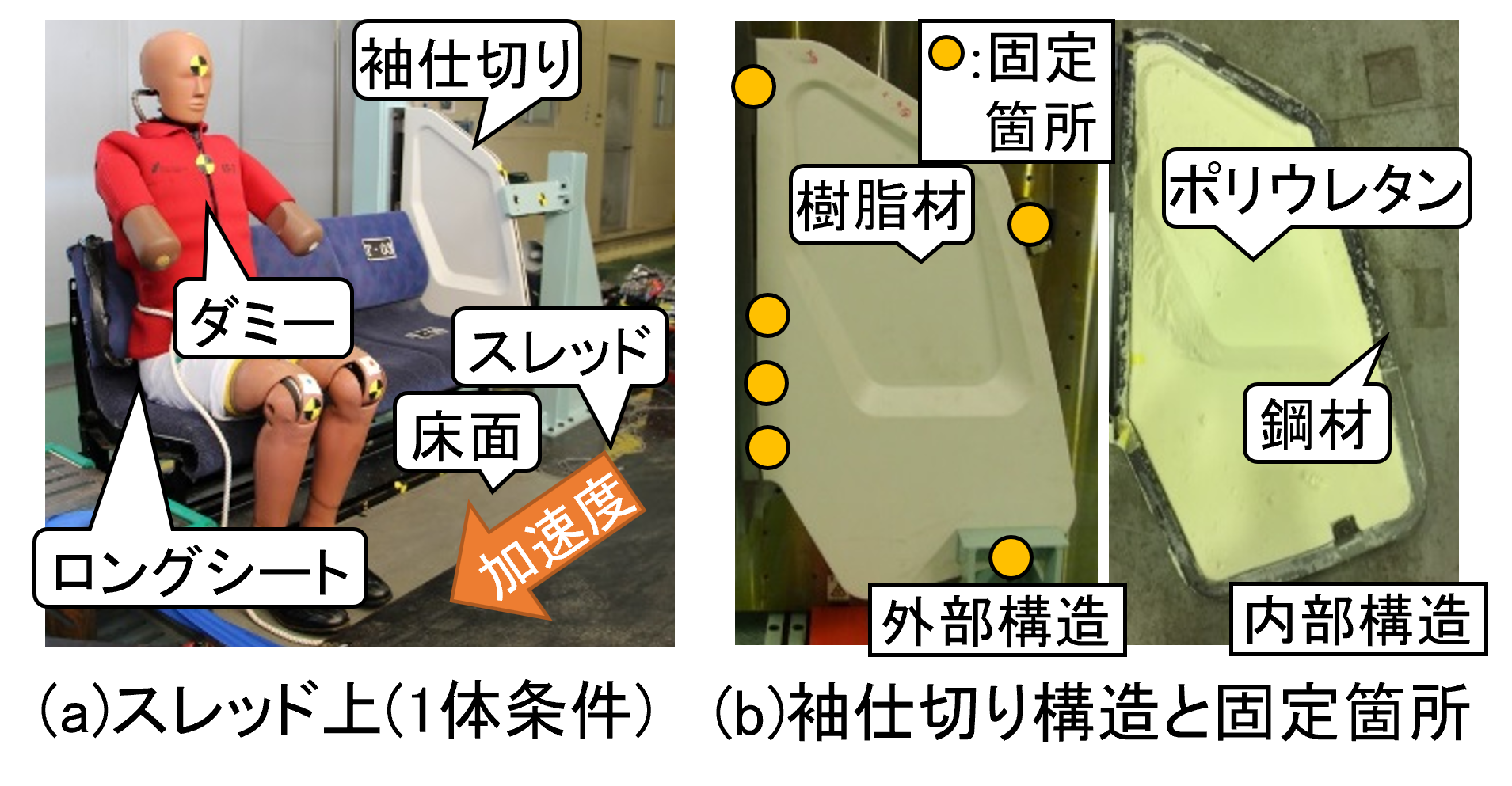

2 乗客の被害状況把握のための試験

事故時におけるロングシートの乗客の被害状況を把握するためにスレッド試験を行いました1)。図1(a)に示すようにスレッドと呼ばれる台車上に,床面,ロングシート,袖仕切りを配置し,乗客を模したダミーを着座させ,スレッド自体に踏切事故時に列車内に発生する衝撃加速度を入力しました。ダミー内に含まれる加速度計などから得られた計測値から乗客の傷害発生部位とその程度を推定しました。試験に用いた袖仕切りは,外側は樹脂材で,内側は鋼材のフレーム枠とその枠内に充填されたポリウレタンで構成された板型タイプです(図1(b))。板型タイプの袖仕切りは現在国内で広く採用されています。

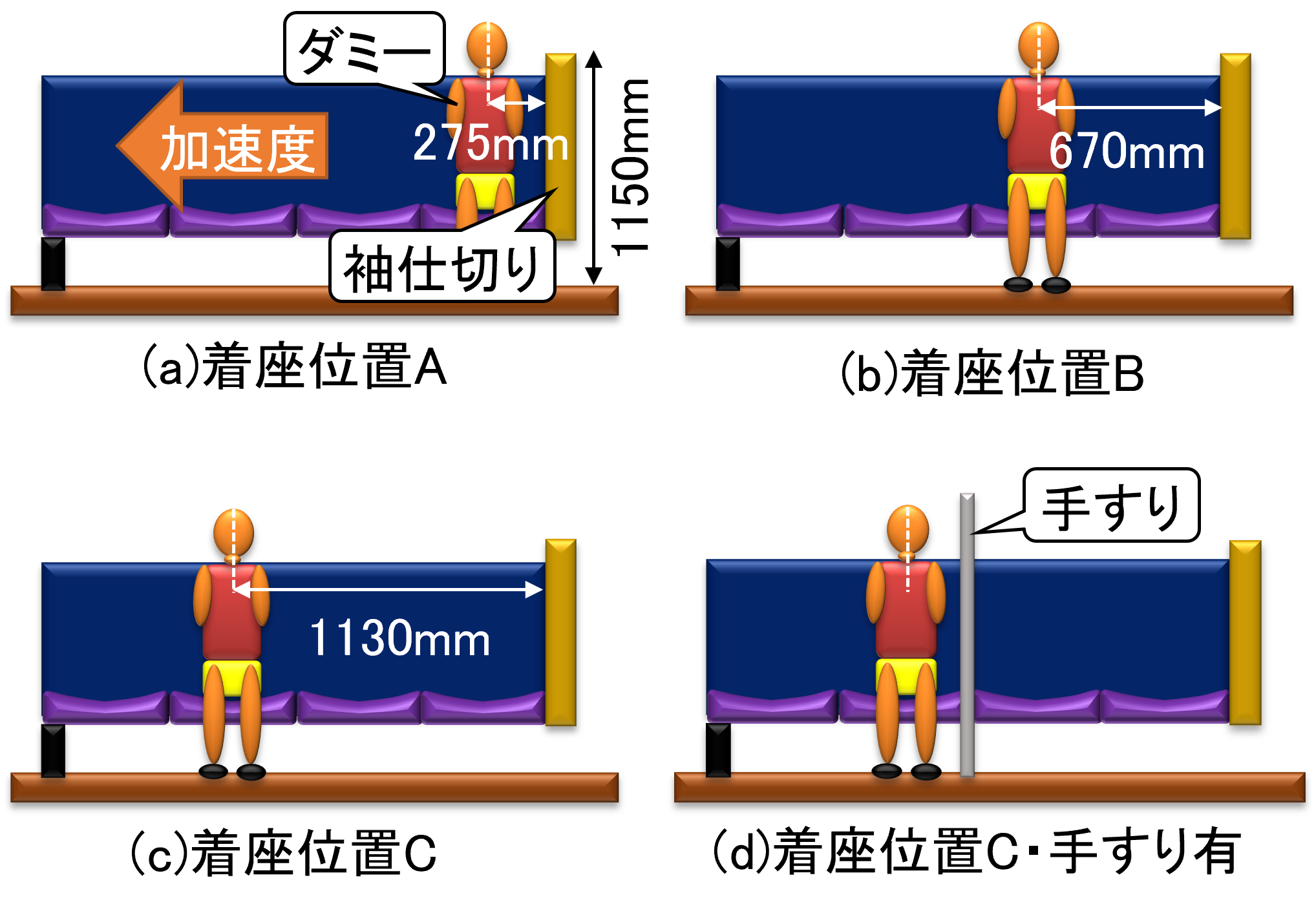

乗客の初期着座位置は,図2に示す4条件を設定しました。乗客の初期着座位置が袖仕切りとの2次衝突時の被害状況に与える影響を評価するため,ダミーを1体として袖仕切りから最も近い1席目の着座位置をA,2席目をB,3席目をCとして検証を行いました。また,手すりの傷害軽減効果を検証するため,Cの着座位置でBとCの間に手すりを設置して検証を行いました。各試験はAのみ1回,それ以外は3回実施しました。

3 傷害度の推定と手すりの効果検証

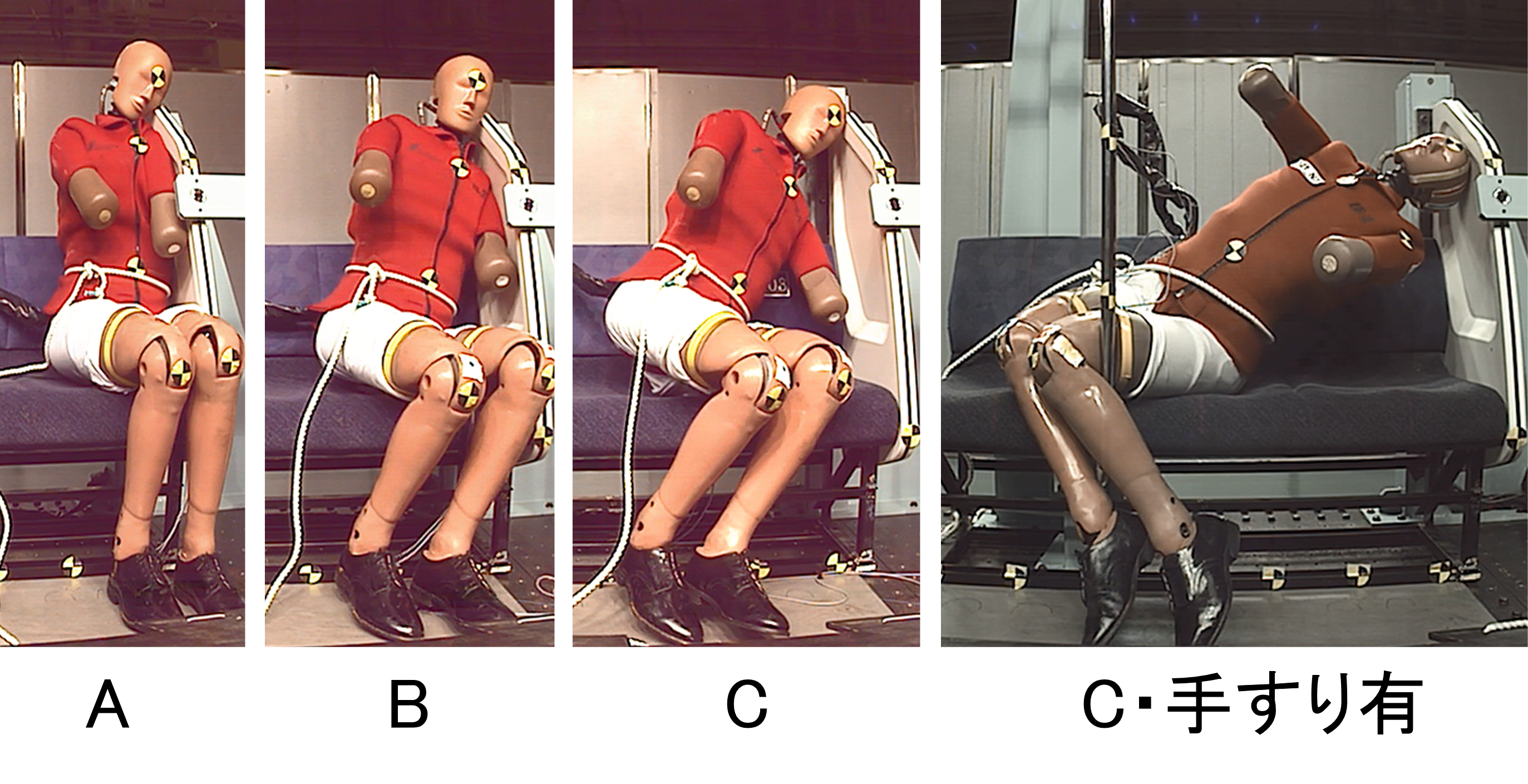

各検証結果を図3に示します。Aの着座条件のダミー挙動は,袖仕切りに胸部全体が2次衝突した後,頭部が2次衝突しました。頭部が2次衝突する位置は袖仕切りの側面上部付近でした。Bの条件は,Aの条件より倒れこみながら肩付近から袖仕切りに2次衝突した直後に頭部が2次衝突する挙動がみられました。頭部が2次衝突する位置は袖仕切りの上面付近でした。Cの条件は,Bより倒れこみながら頭部から袖仕切りに2次衝突する挙動がみられました。頭部が2次衝突する位置はBより低い位置でした。手すり有のCの着座条件のダミー挙動は,ダミー下肢が手すりに引っかかることで,倒れこみが大きくなり,手すり無の場合と比較して,頭部の2次衝突位置が低くなり,胸部と袖仕切りへの2次衝突もみられませんでした。

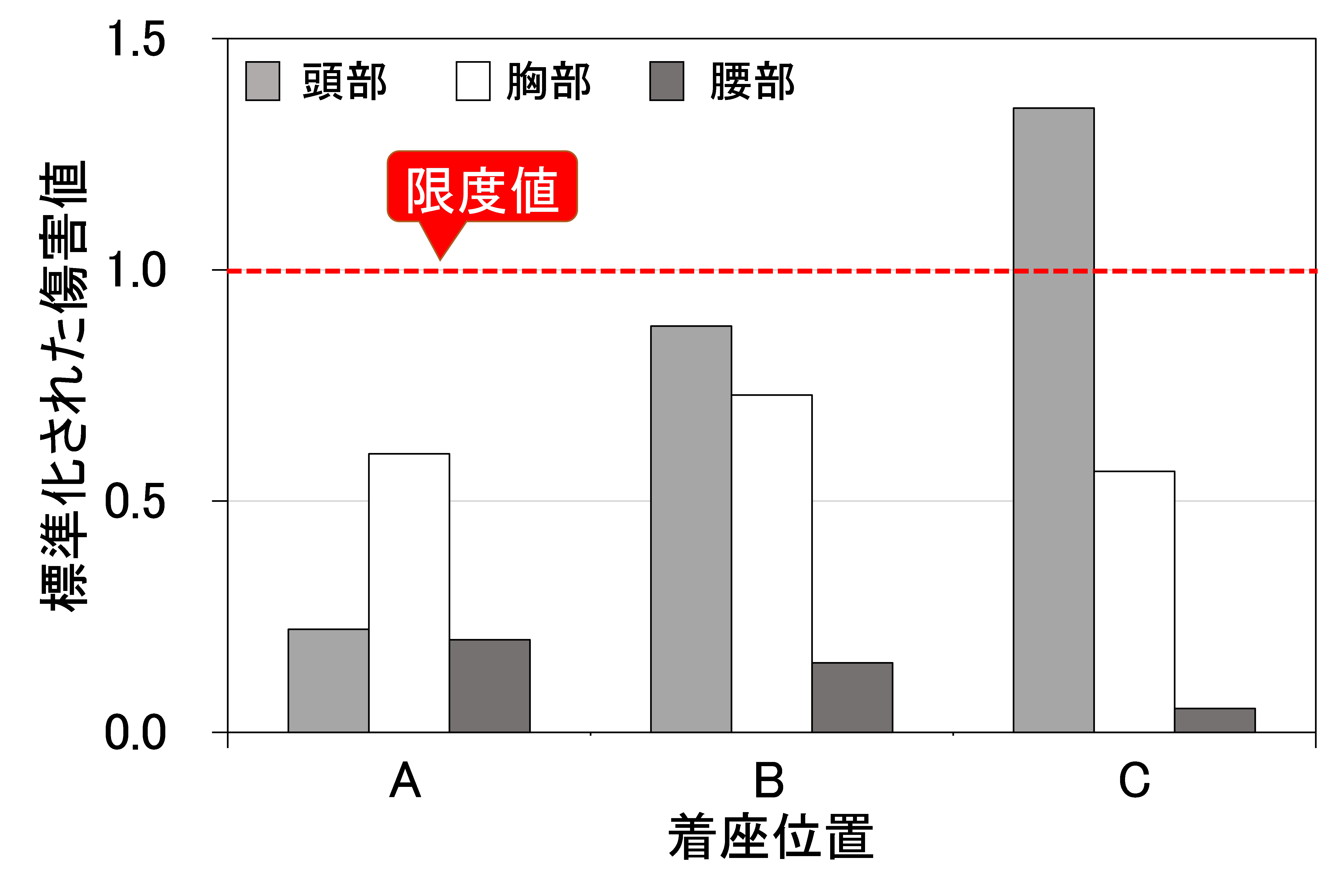

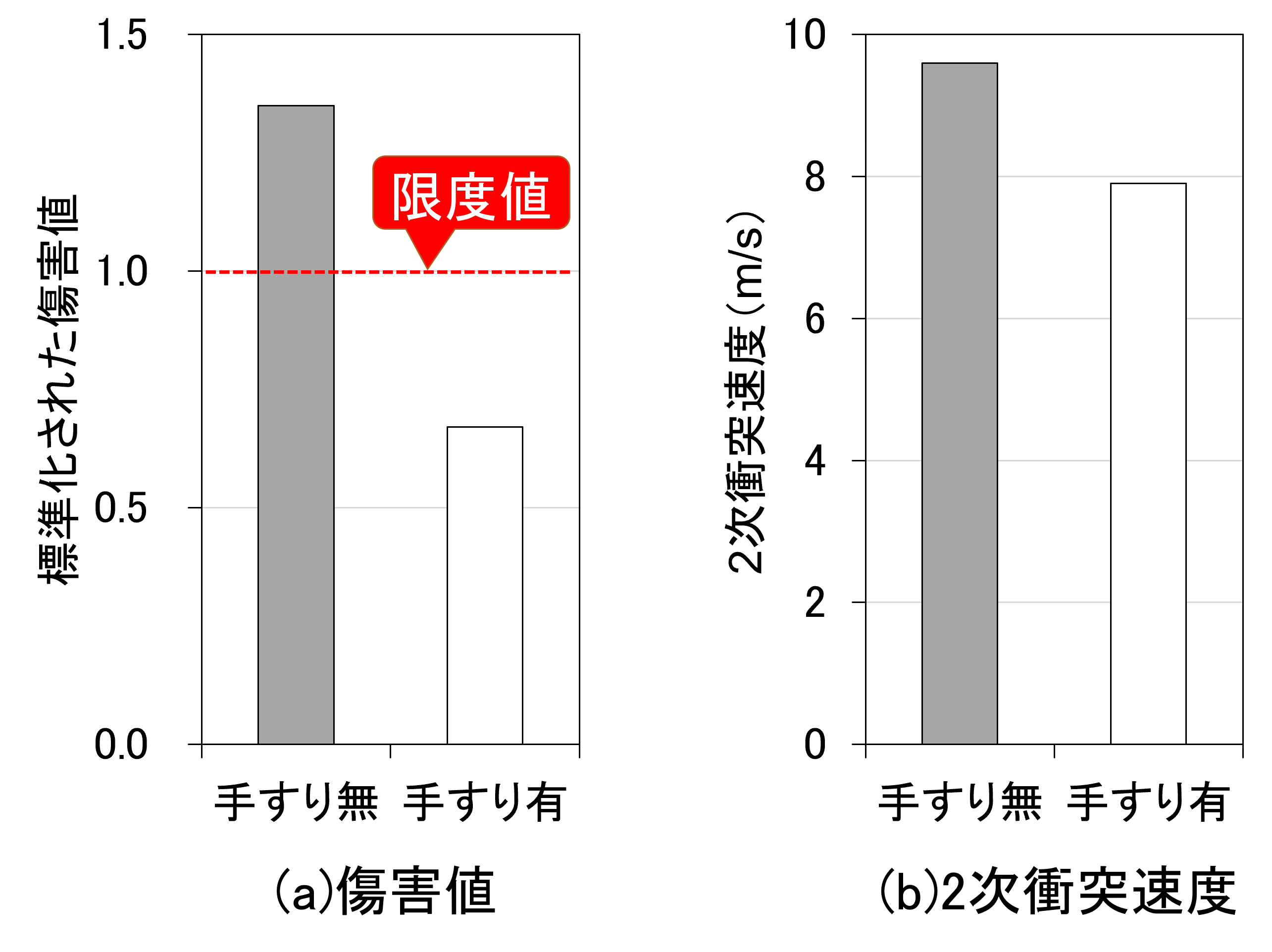

傷害の程度については自動車業界で用いられている頭部,胸部,腰部など身体の各部位に対応した傷害指標とその限度値2)で評価しました。同着座条件で3回実施した試験結果はそれらの相加平均で評価しました。また,身体各部位の傷害値を各限度値で除して標準化して手すり無の条件を比較しました(図4)。傷害値が相対的に高いのは頭部であり,相対的に低いのは腰部でどの条件においても限度値を大きく下回ることが確認されました。傷害値が高かった頭部については,初期着座位置が袖仕切りから離れるほど大きくなる傾向がみられ,限度値を超えるのはC の着座条件のみでした。Cにおいて手すりの有無による頭部への影響を比較したところ,図5(a)に示すように手すりの設置で頭部傷害値は約50%低下し限度値以下となりました。また,図5(b)に示すように,頭部の袖仕切りに対する2次衝突速度は手すりの設置により約20%低下しました。

4 手すりによる傷害軽減効果のメカニズム

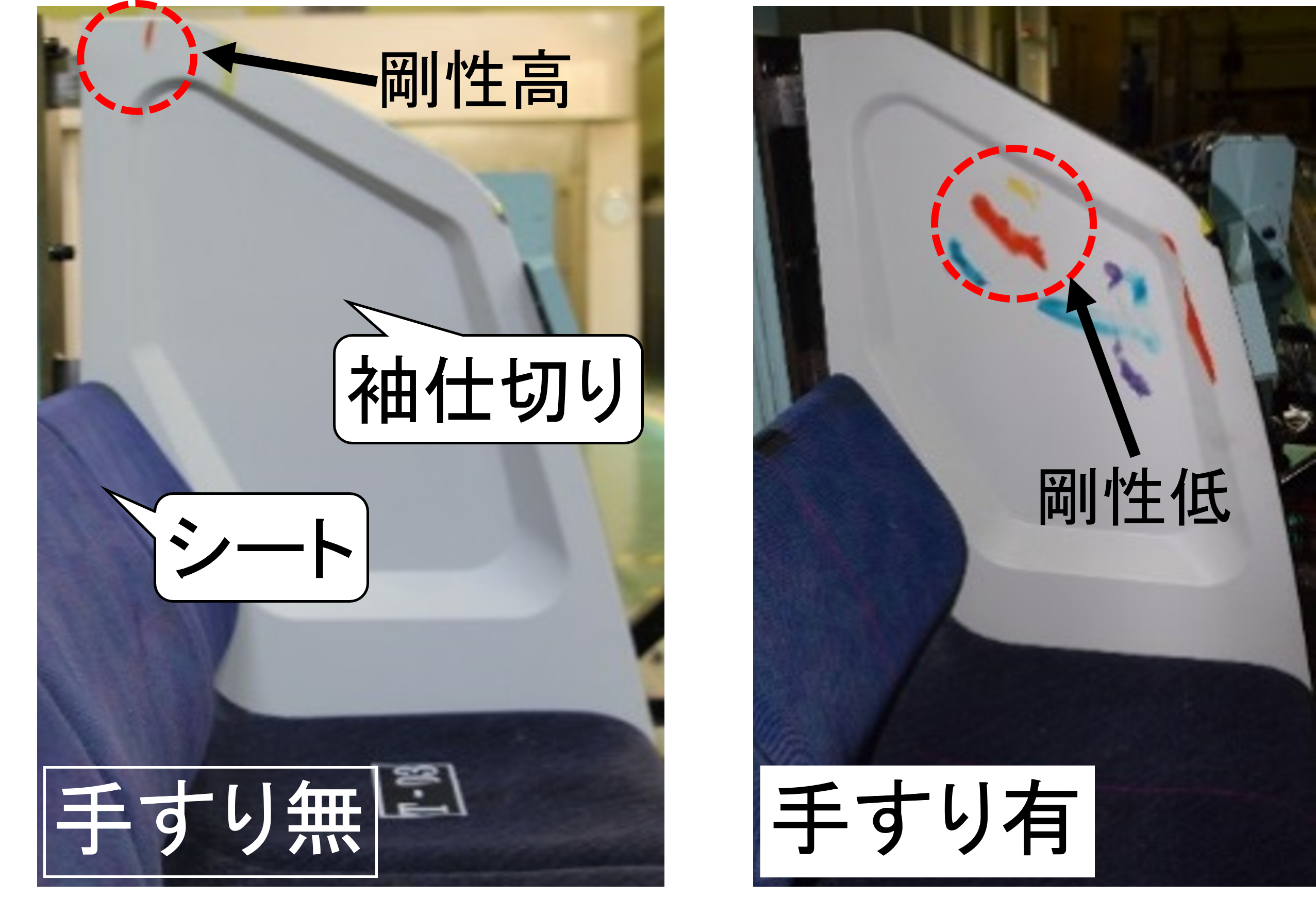

手すりによる頭部の傷害軽減効果について考察しました。まず,図5(b)に示したように,頭部の2次衝突速度が下がったことが,頭部傷害値の低下に寄与していると考えられます。また,図6に手すり無条件と手すり有条件におけるダミー頭部の袖仕切りへの2次衝突位置を示しました。頭部の2 次衝突位置が手すりの設置で袖仕切りの下側に変化していることが分かります。手すり無の条件では,袖仕切り内側に鋼材フレームがある剛性が高い箇所に2次衝突しましたが,手すり有の条件では,袖仕切り内にポリウレタンが充填されている剛性が低い箇所に2 次衝突しました。この2次衝突した箇所の剛性強度の違いも,頭部傷害値の低下に寄与していると考えられます。以上を踏まえると,今回とは異なる構造の袖仕切りの場合において,手すりにより2次衝突速度が下がったとしても,変化した2次衝突箇所の剛性強度が高い場合は,手すりによる傷害軽減効果は低い,あるいは高まる可能性にも留意する必要があります。

5 おわりに

スレッド試験により衝突事故時におけるロングシートの乗客の傷害度を推定し,手すりの設置が傷害軽減に与える効果を検証しました。その結果,手すりを設置することで,袖仕切りへの2次衝突時の傷害が軽減され,安全性が高まることが期待できますが,手すりによる2次衝突箇所の位置の変化も考慮して車内設備を設計する必要があることが分かりました。鉄道総研では,衝突安全研究を引き続き進めていきます。

参考文献

1)中井一馬,榎並祥太:列車衝突事故時のロングシート着座乗客に対する手すりの傷害軽減効果の実験的検証, 日本機械学会論文集,Vol.85,No.878,2019

2)国土交通省:新・道路運送車両の保安基準,交文社,pp.769‒811,2009

人間科学研究部 人間工学 主任研究員 中井 一馬

[研究&開発]在来線パンタグラフの横風揚力特性に着目した割り込み事故防止策

1 はじめに

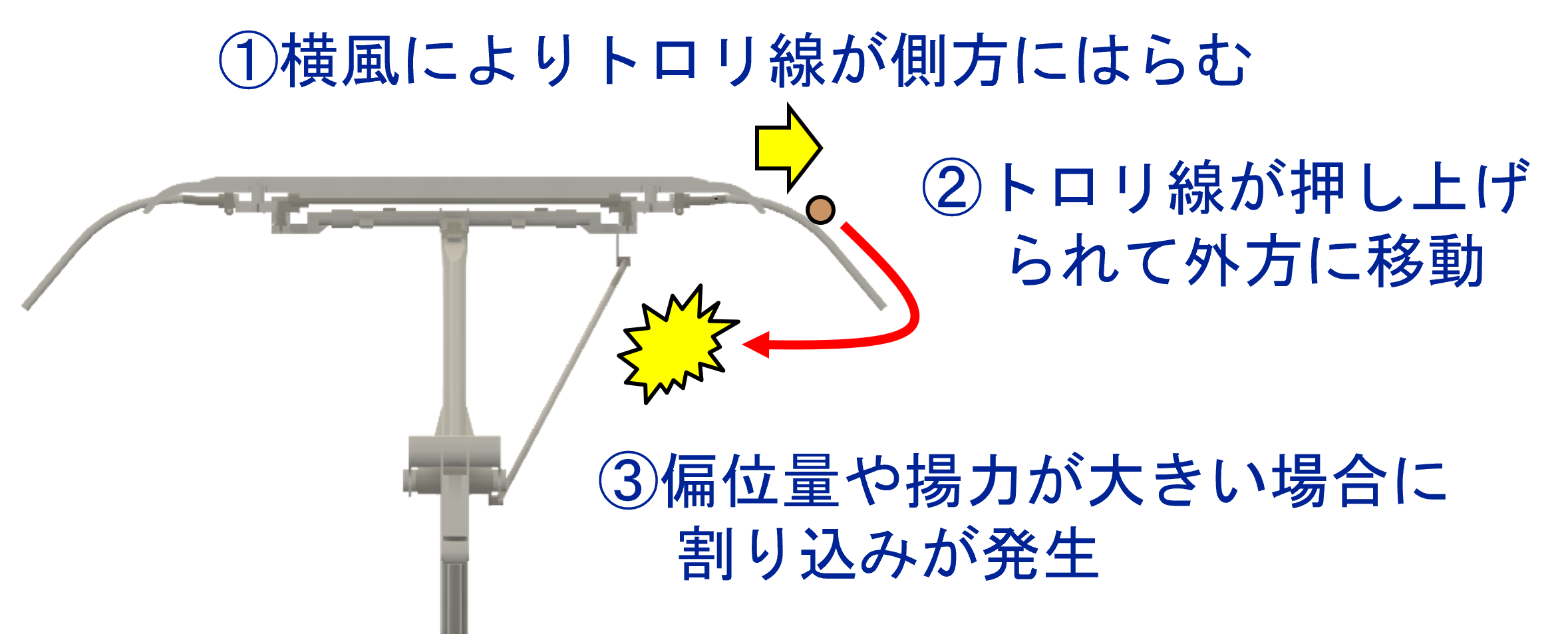

パンタグラフが走行中に強い横風を受けた際に,稀に割り込み事故が発生する場合があります。割り込み事故は,図1に示すように,強風で側方に孕んだトロリ線がパンタグラフの舟体に接触して押し上げられることでさらに外方へ移動し,ホーンの先端部まで達した際に発生することがわかっています。現状では,電車線の設計施工標準等に基づいて,強風時に割り込みが発生し得るトロリ線の左右偏位の限界値を算出し,強風時においてもトロリ線偏位がその限界値を超過しないように施工されています。しかしながら,それでもなお稀に割り込み事故が発生する要因の一つとして,横風によるパンタグラフ揚力(空気力によって生じる押上力の増分のことであり,以下,単に揚力と記します)の増加が考えられていましたが,その詳細についてはこれまで十分には検討されていませんでした。

そこで,本研究では,横風による揚力増加に着目し,横風によるパンタグラフの揚力増加と割り込み事故との因果関係を定量的に明らかにしたうえで,横風による揚力増加量を把握するとともにその流体力学的なメカニズムを解明し,対策提案を行いました。本稿ではそれらの結果をご紹介します。

2 割り込みが発生し得る揚力の限界値

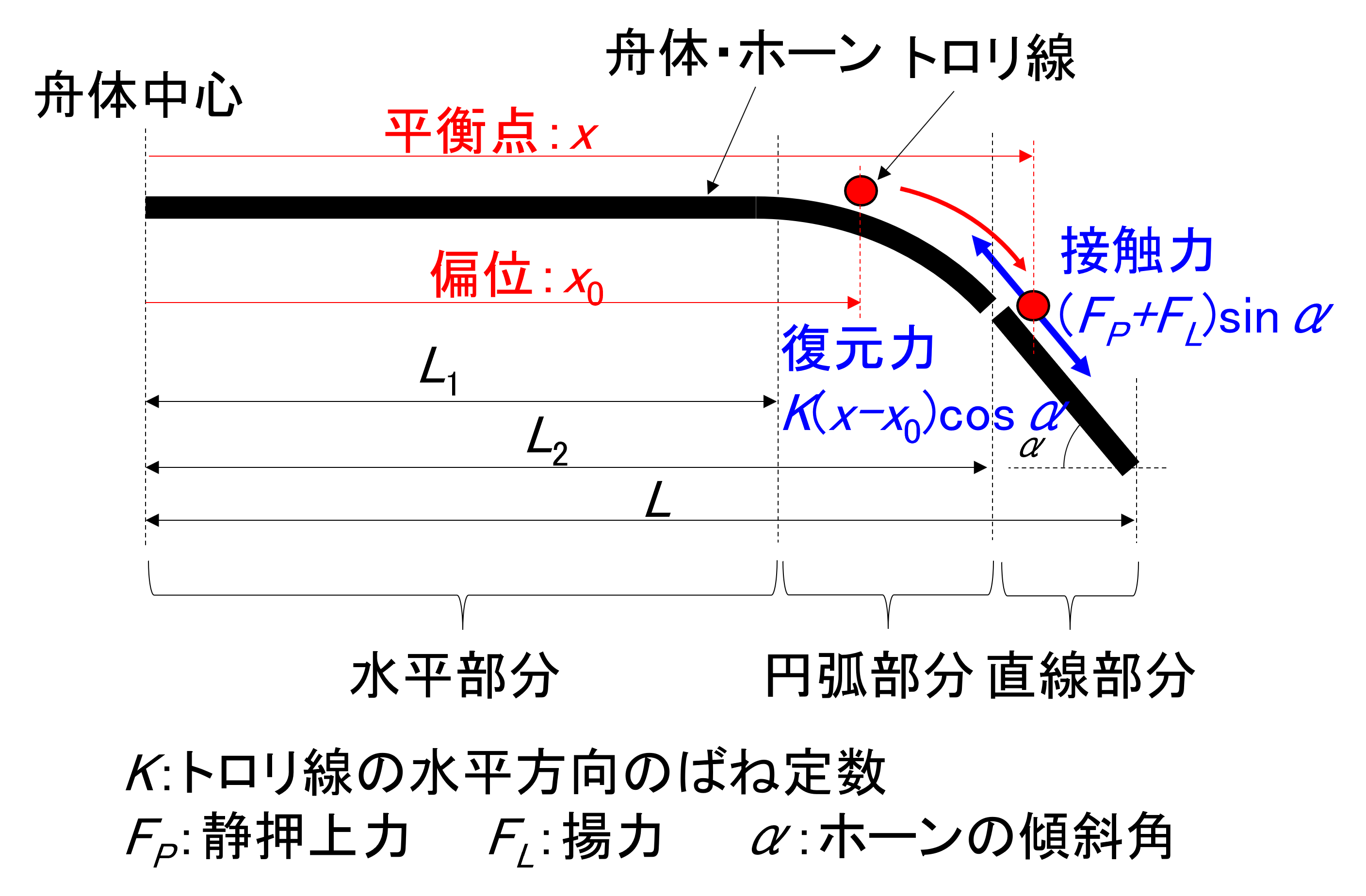

本研究では,はじめに,割り込みが発生し得る揚力の限界値とトロリ線の左右偏位(以下,偏位)の関係について,従来から用いられている静解析1)に基づき検討を行いました。図2に本検討で用いた静解析のモデル図を示します。トロリ線が強風により舟体の水平部分(すり板部分)より外側の偏位x0(x0>L1)にはらんだ状態で舟体と接触し,外方の平衡点x(ただし,xはホーンの直線部分上(L2 < x0 < L )にあるとします)まで移動した場合について,平衡点における静的な力のつりあい式を求めると以下の式(下川の式)が得られます。

K (x-x0) cosθ = (FP + FL) sinθ ・・・・・(1)

ここで,平衡点xがホーンの先端(舟体中心からの距離L)に達した場合に割り込みが発生することから,割り込みが発生し得る偏位x0と揚力FLの関係は以下の式により得られ,等号が成立する値が限界値となります。

FL ≧ K (L-x0)/tanθ -FP ・・・・・(2)

なお,トロリ線がホーンの円弧部分上を移動する場合には,同様の解析により式(2)よりも小さい揚力においてホーンの直線部分に移行することから,割り込みの発生条件は式(2)に含まれることになります。

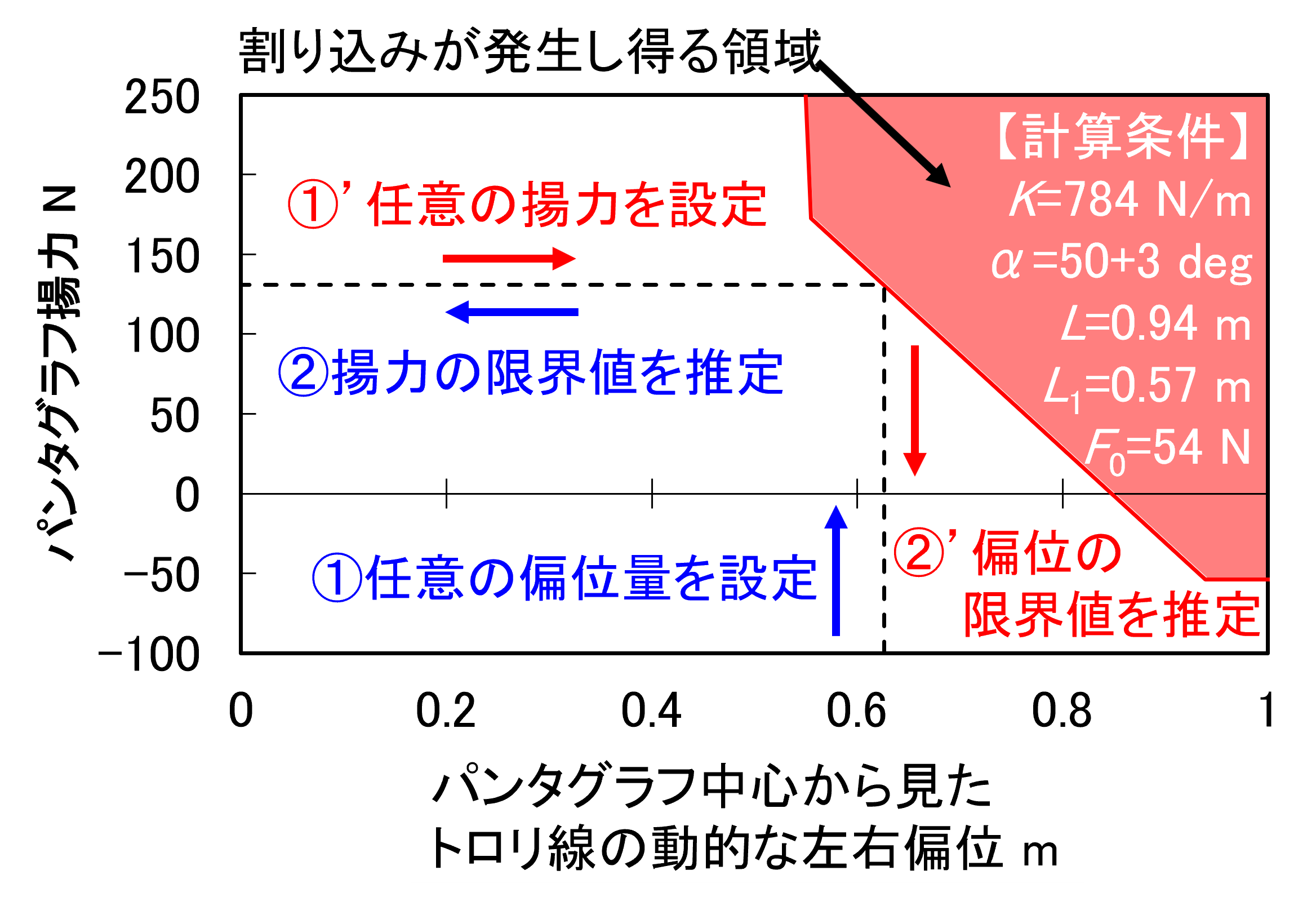

図3に一般的な架線・パンタグラフの諸条件に基づいて,式(2)により偏位x0と揚力FLの関係を図示した例を示します。本図により,割り込みが発生し得る偏位と揚力の関係を視覚的かつ定量的に把握でき,架線側とパンタグラフ側の双方の視点で割り込みが発生し得る限界値を整理することができます。本研究では,揚力の限界値の一例として,式(2)に一般的な架線構成の直線区間における風速30m/sの偏位量(x=0.626mm)を与えることで算出したFL = 131Nを設定し,以後の検討を行いました2)。

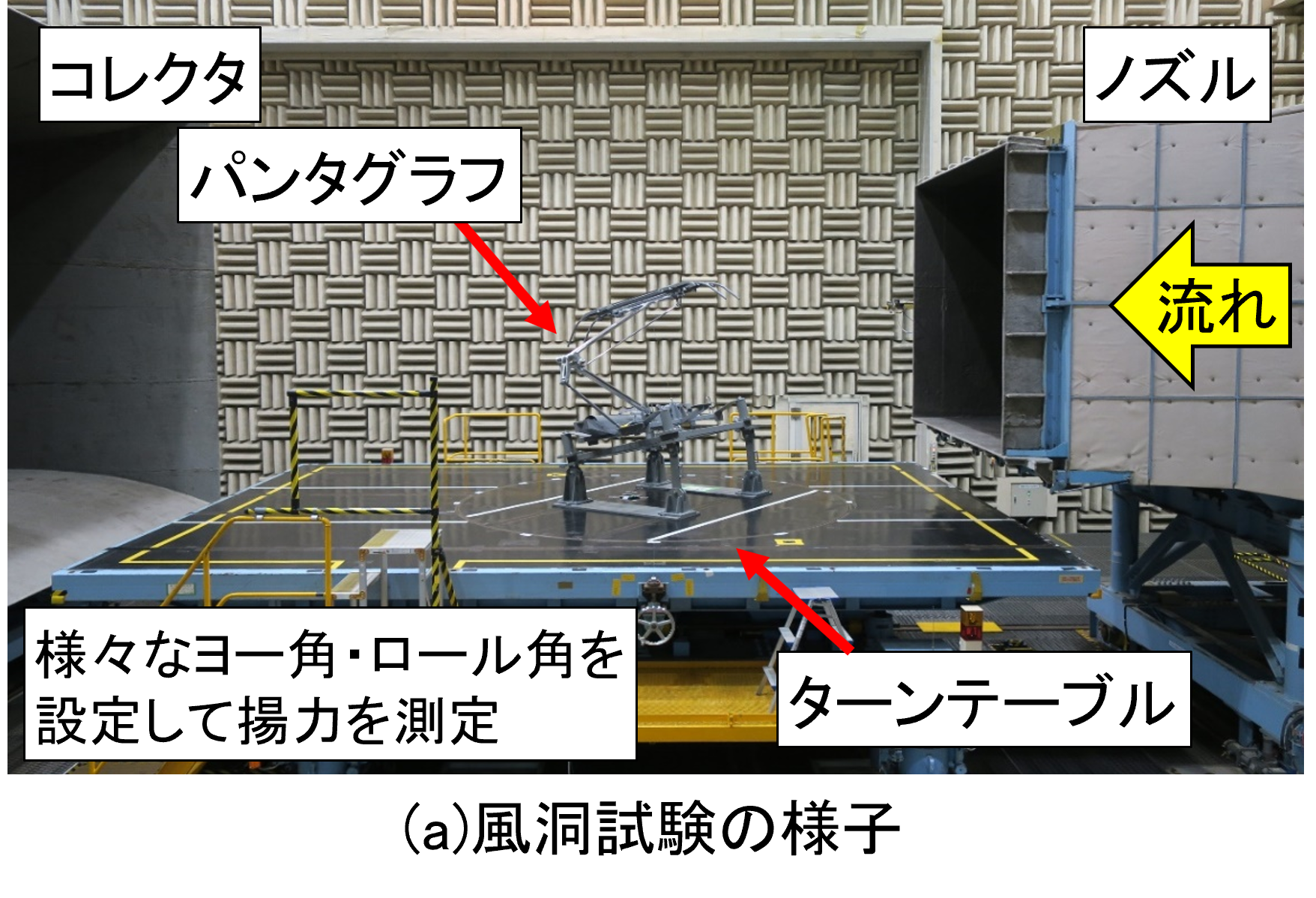

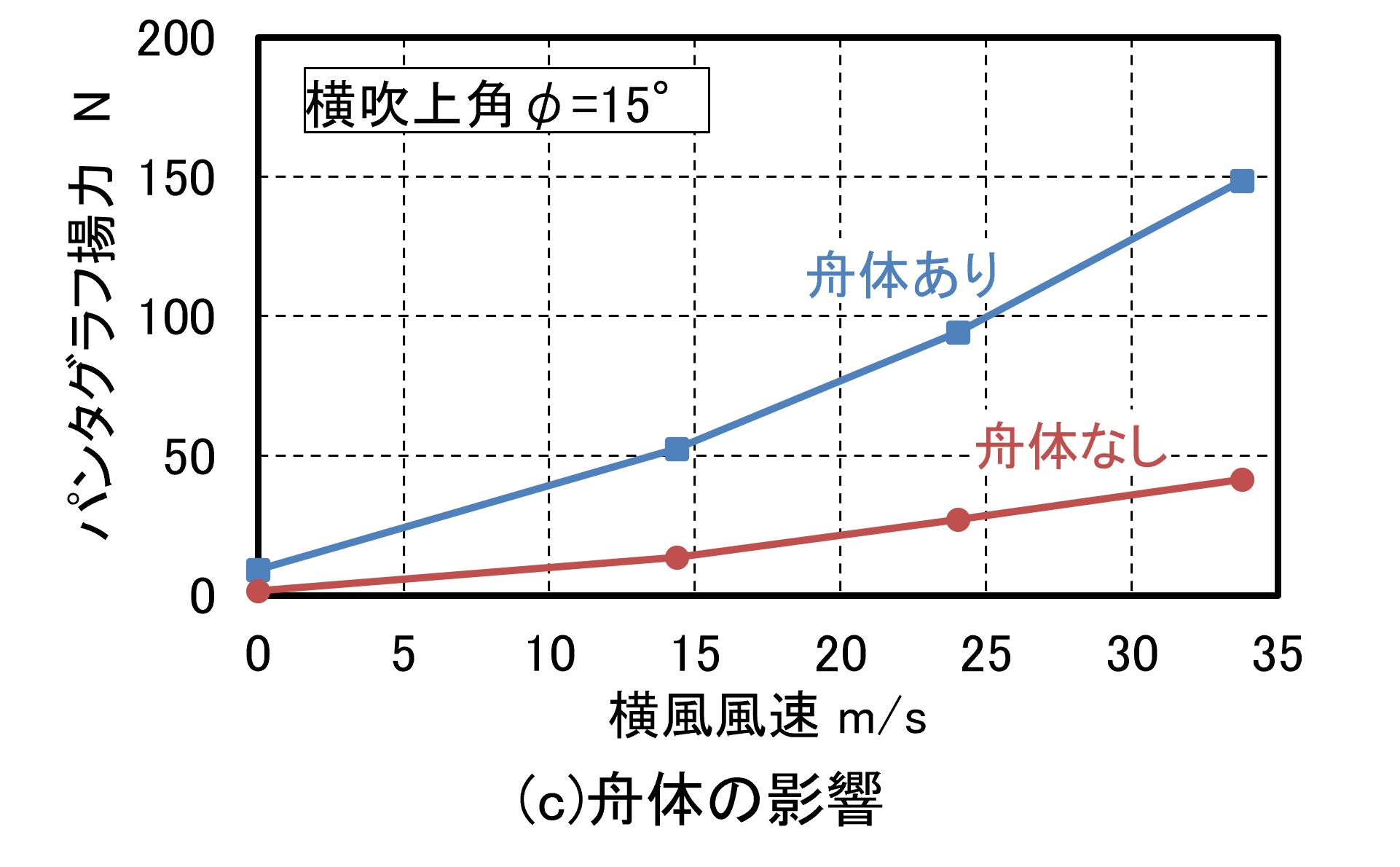

3 横風を受けた場合の揚力特性

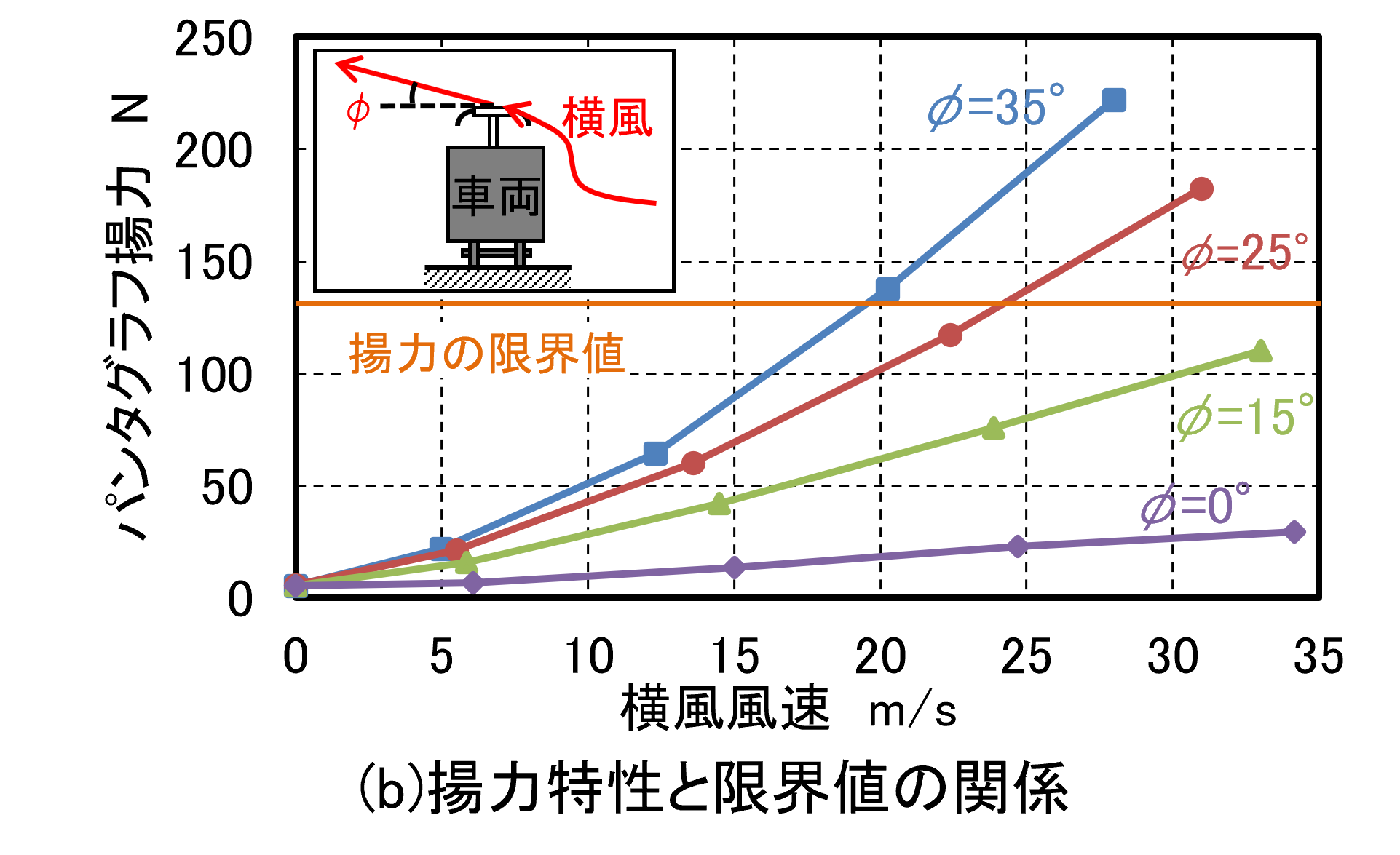

図4に一般的な在来線用シングルアーム型パンタグラフが走行中に横風を受けた場合の揚力特性を風洞試験において確認した結果を示します。車両が走行中に横風を受けた場合には,車両の肩部で流れが吹き上がることから,屋根上のパンタグラフは斜め下方からの吹上流れにさらされます。また,このときの吹き上げ角度(以下,横吹上角)は,別途実施した流れのシミュレーション結果から,高架や盛土などの地形条件によっても変化し,おおよそ10°から35°の範囲の角度になることを確認しています。これらを踏まえ,風洞試験ではパンタグラフにヨー角θ(対向風と横風の合成風の風向に相当)およびロール角φ(横吹上角に相当)を設定して揚力測定を行いました(図4(a))。図4(b)は,走行速度を60km/h に固定したうえで,様々な地形条件を想定した横吹上角φを設定して,横風風速に対して揚力をプロットした結果を示しています。本図より,横風を受けることで揚力が大きく増加し,横吹上角φ によっては,運転規制風速以下の風速においても揚力が限界値を超過する場合があることがわかります。また,図4(c)は舟体の有無による揚力の比較図を示していますが,本図より,横風を受けた場合には,舟体の影響により大きな揚力が発生していることがわかります。

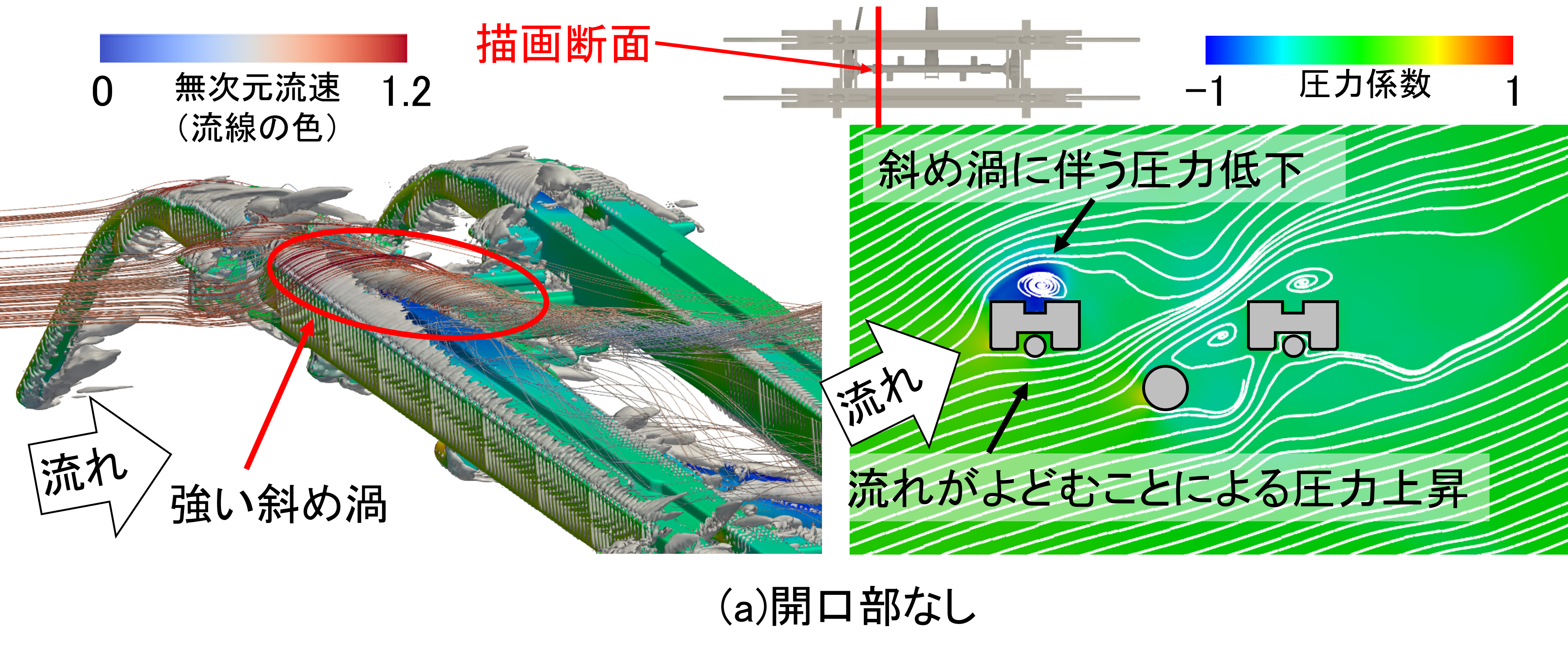

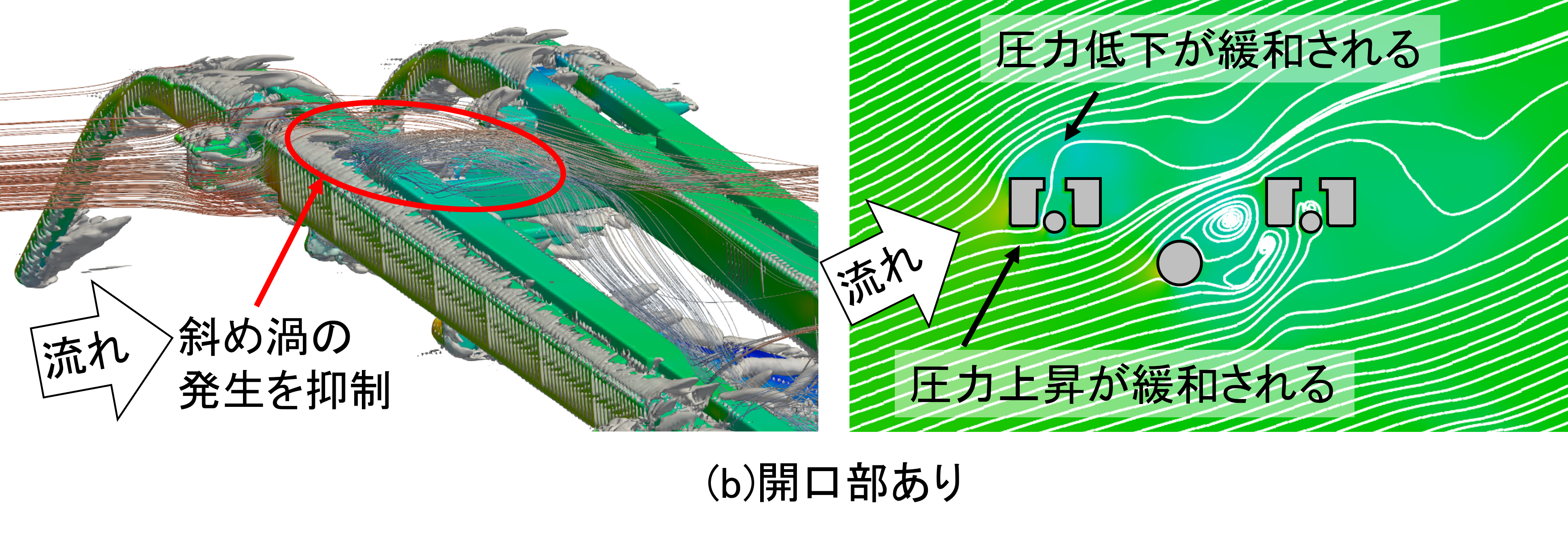

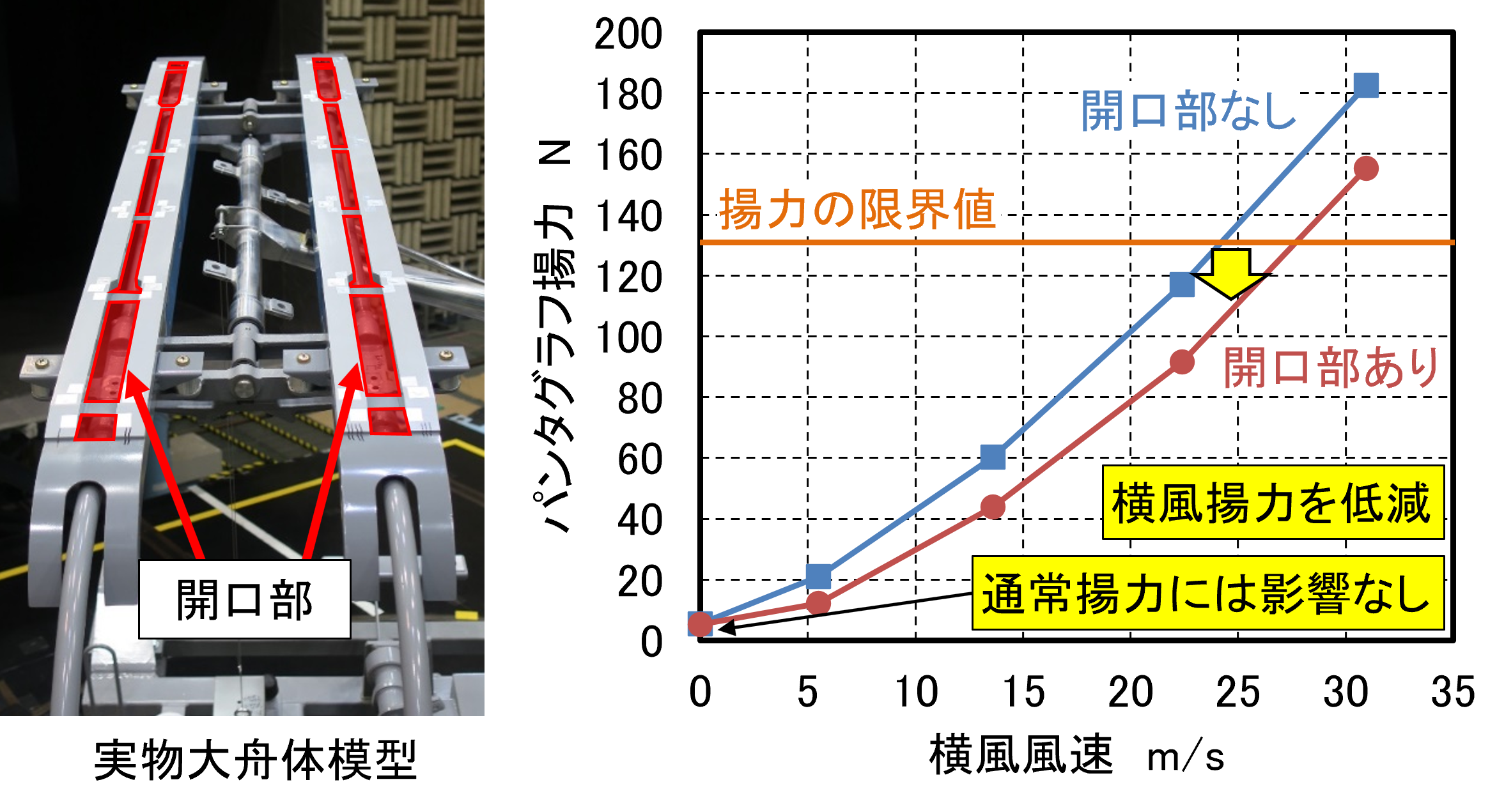

次に,横風により揚力が増加するメカニズムについて,流れの数値シミュレーションにより検討を行った結果を図5に示します。ここで,風向角は走行速度60m/h,横風風速25m/s,横吹上角15°に相当する角度(θ=56°,φ=15°)に設定しています。シミュレーションの結果から,横風による揚力増加は舟体底面で流れがよどむことによる圧力上昇に加えて,舟体上面に発生する強い斜め渦の影響で局所的な圧力低下が生じることが原因であることがわかりました(図5(a))。そこで,その対策として舟体上面のすり板の間部分に開口部を設ける対策を適用した結果,図5(b)のように開口部を貫通する流れによって舟体底面側の圧力上昇が緩和されるとともに,舟体上面側の斜め渦の生成が抑制されて局所的な圧力低下を抑えられることがわかりました。この結果を踏まえ,風洞試験において実物大の舟体模型に本対策を適用して揚力測定を実施した結果,図6に示すように,横風がない通常走行時の揚力には影響を与えることなく,横風を受けた場合の揚力を効果的に低減できることを確認しました。特にこの例では,横風風速25m/s において限界値を超過している揚力を本対策により限界値以下に低減できることがわかります。

4 おわりに

強風時の割り込み事故について,パンタグラフの揚力増加に着目し,対策検討を行った結果をご紹介しました。本研究で提案した対策はパンタグラフ側で実施可能な強風時の割り込み事故防止策として有効な対策であると考えています。

参考文献

1)鉄道技術者のための電気概論 電車線路シリーズ5 支持物[1](第五版),日本鉄道電気技術協会,1999

2)光用剛,天野佑基,阿部巧,小林樹幸,磯野達志,中出孝次,野口雄平:在来線パンタグラフの横風揚力特性に着目した割り込み事故防止策,第29回鉄道技術連合シンポジウム(J-RAIL2022),2022

鉄道力学研究部 集電力学 主任研究員 光用 剛

[解説]車内騒音(上)

1 はじめに

「音」とは媒質中を伝搬する波で,一般的には空気中を伝搬する粗密波のことです。人間は一般に20Hz~20kHz の周波数の音を聴覚で感じることができますが,その中でも人間が「不快な,または望ましくない音」と感じる音を騒音といいます。

鉄道に関する騒音は,車両の内外で車内騒音と車外騒音(沿線騒音,環境騒音)に分類されます。車内騒音は,乗客の快適性にかかわる物理的要因(振動,温熱,明るさ,においなど)の一つであり,近年では新幹線をはじめとする高速車両で低減のニーズが高まっています。また,車外騒音は,公害対策基本法(1967年施行)に基づき,新幹線に関する環境基準「新幹線鉄道騒音に係る環境基準について」(1975年環境庁により公示,1993年改正)があるのに対して,車内騒音には特に基準等はありません。そのため,車内騒音については各鉄道事業者や車両メーカーによって,乗客の快適性向上を目的に,独自に目標値や対策が取られてきました。

車内騒音には騒音源と,そこから車内に伝わる経路(伝搬経路)が多く存在し,さらに車両の位置(例えば,車両中央と車端部など)によって音響特性が異なります。これは車内静粛性の研究開発が進められている自動車と比較して非常に複雑です。

本稿では,車内騒音の騒音源と伝搬経路,車内騒音の測定方法,これまでの車内騒音の低減に関する取り組みについて紹介します。さらに,鉄道総研における最近の車内騒音に関する取り組みも紹介します。

2 騒音源,伝搬経路による分類

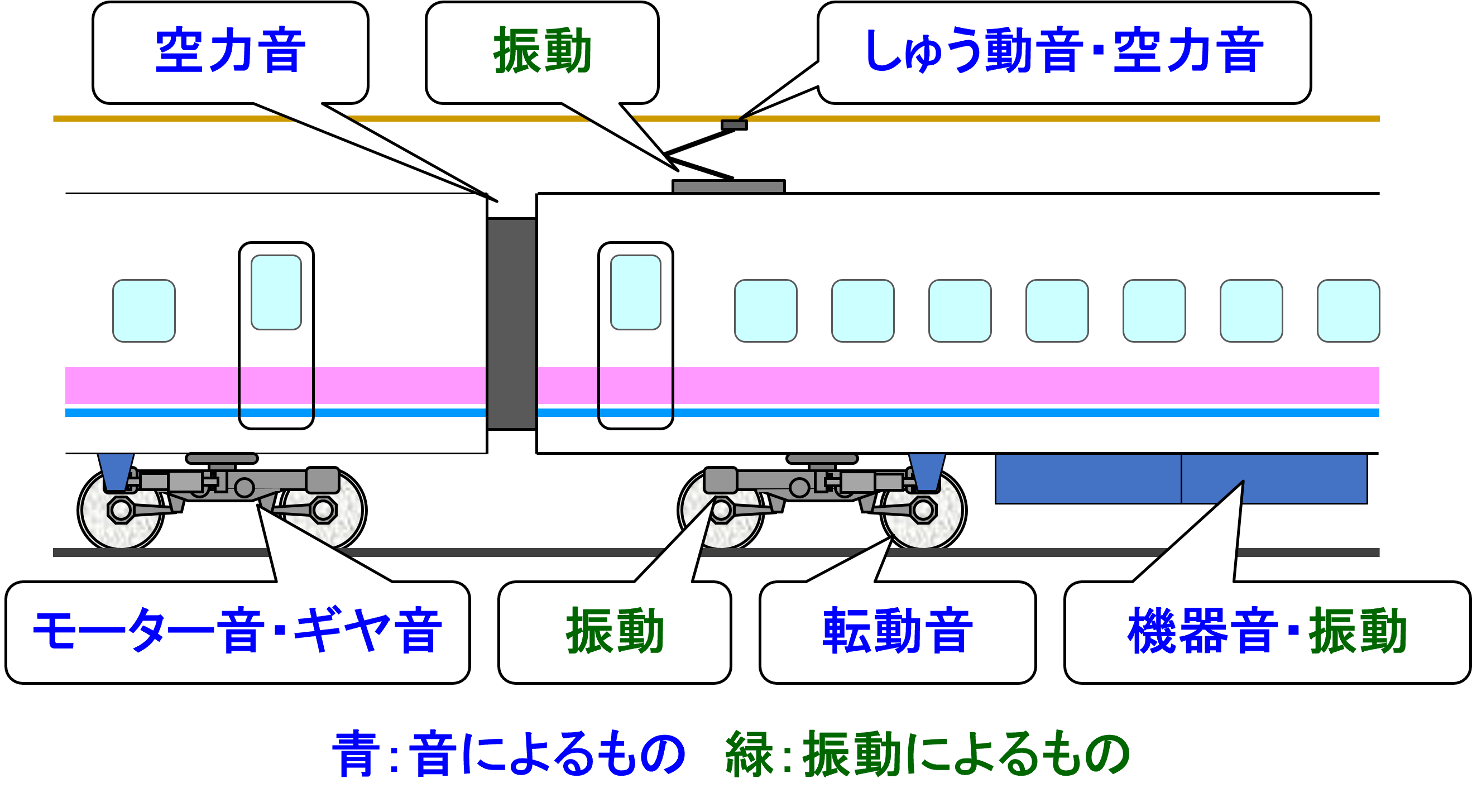

鉄道車両の主な騒音源を図1に示します。台車やパンタグラフ,床下機器などで発生する振動や台車の駆動装置(モーターやギヤなど)から発生する機器音,車輪とレール間で発生する転動音,パンタグラフと架線間で発生するしゅう動音,車両が高速で走行するこ

とで車体の凹凸や車両間隙,パンタグラフなどで生じる空力音,さらに高架橋などの振動により発生する構造物音など多岐にわたります。

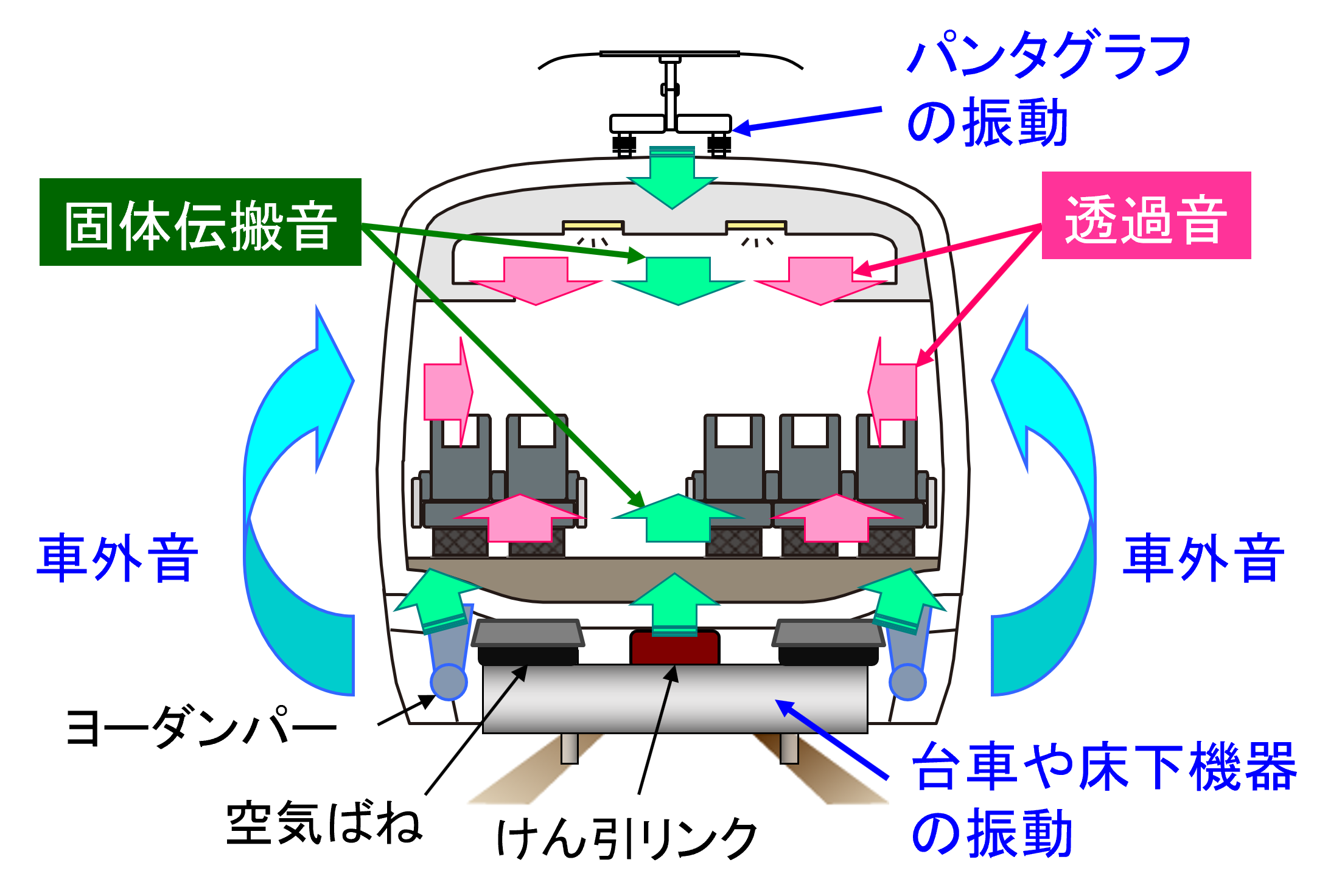

また,車内騒音を騒音源から車内への伝搬経路によって分類すると,主なものとして,図2に示すように台車や床下機器,パンタグラフなどの騒音源から振動として車体に伝搬し,車内に音として放射される「固体伝搬音」と,車外の音が床や窓,屋根などの車体構体を透過して車内騒音となる「透過音」があります。また,その他に側扉や窓などの隙間から直接車内に侵入する「空気伝搬音」があります。新幹線をはじめとする高速車両では,車内の気密を高めているため,「固体伝搬音」と「透過音」がほとんどです。

3 車内騒音の測定方法

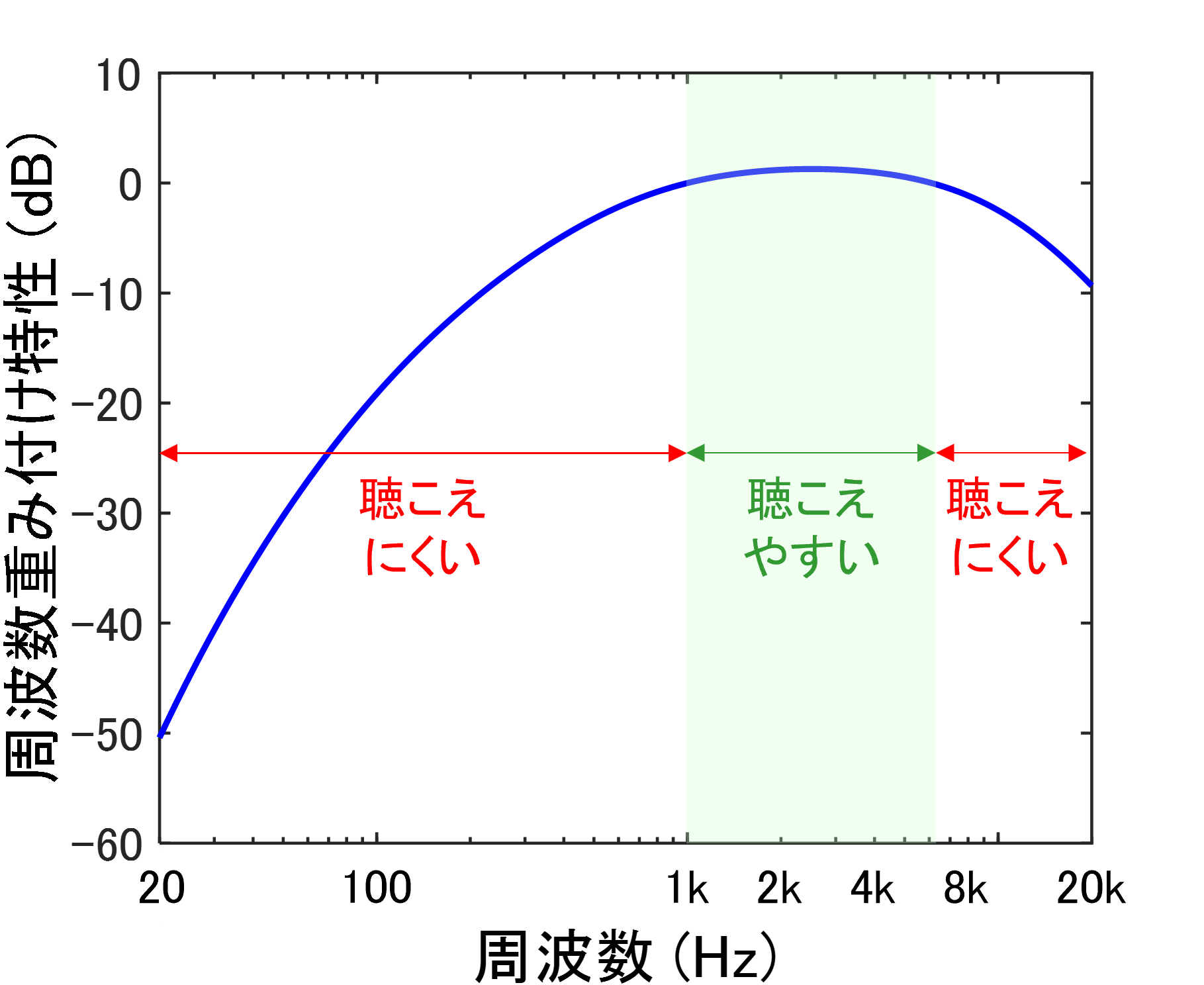

音の測定には一般に騒音計(図3)を用います。騒音計は空気中を伝搬する音波の音圧(大気圧からの圧力変動)を検知するマイクロホンと周波数補正回路や実効値レベル化回路等を備えた回路部で構成されています。人間の聴覚は,同じ大きさの音でも周波数によって感度が異なります。車内騒音レベルは,マイクロホンで測定した音圧に図4に示す人間の聴覚を考慮した周波数重み付け特性であるA特性の聴感補正を行い,単位はdB(デシベル)で表します。A特性周波数重み特性は1kHzよりも低い周波数は低くなるとともに聴こえにくくなり,1kHz~6.3kHzまでは聴こえやすく,さらに高周波になると聴こえにくくなるという人間の聴覚に近い補正を行うものです。

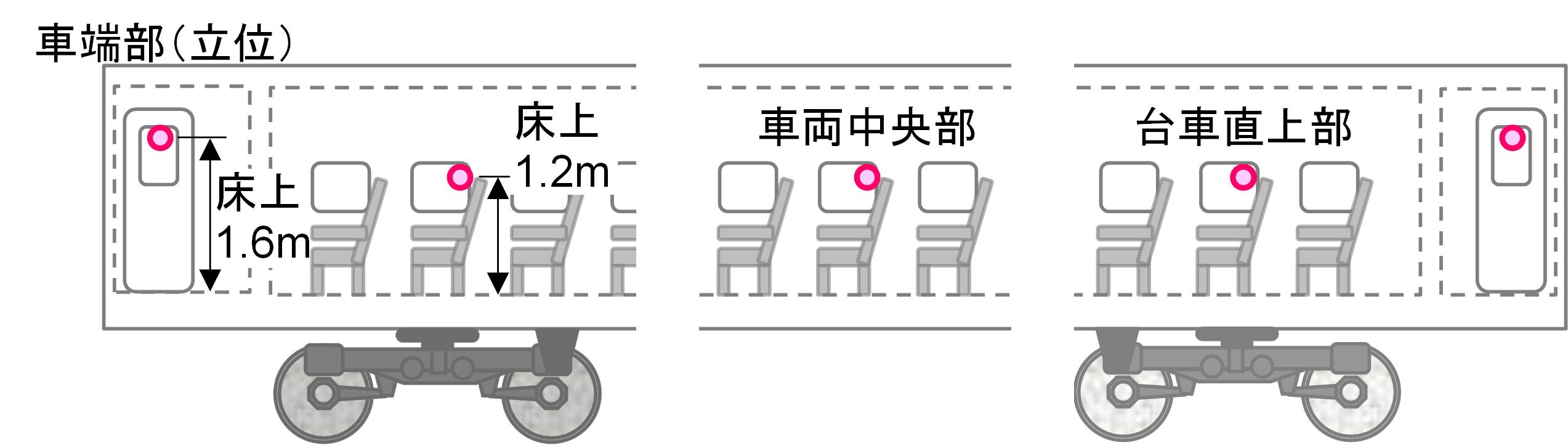

日本における鉄道車両の車内騒音の測定方法は日本産業規格(JIS)で規定されています。この規格では試験条件,試験方法,測定装置,マイクロホン位置,車両および軌道条件などが規定されています。車内騒音は図5のように車両の中央および端部のほかに台車直上を含む5~7か所の座席では床面から高さ1.2m,立席では床面から高さ1.6mの乗客の耳の高さにあたる位置で測定します。

4 これまでの車内騒音の低減に対する取り組み(新幹線車両)その1

これまで車内騒音については,主にその大きさ(車内騒音レベル)を低減する研究開発が連綿と行われてきました。まず騒音源と伝搬経路を特定する研究が行われ,音源の寄与度(騒音全体に占める割合)を解析するさまざまな手法が提案されてきました。騒音源や伝搬経路が明らかになることで,それらに対する騒音低減対策が開発されてきました。

一方,快適性に関わる人間科学分野の研究では,振動や音,温熱,明るさなどの刺激強度と乗客の不快感との対応関係について,心理的(主観的)評価手法,生理的評価手法などの開発が進められてきました1)。その中で,車内騒音に関しては,振動と騒音の複合環境が車内快適性に及ぼす影響の検討や人間の不快感と相関の高い車内騒音の評価手法の提案などが車内快適性シミュレータを活用して行われてきました。

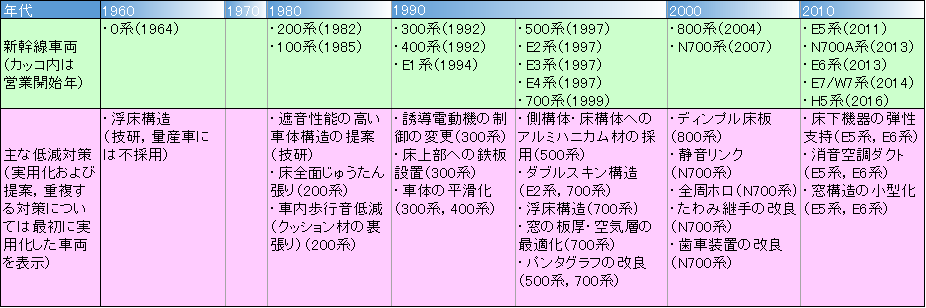

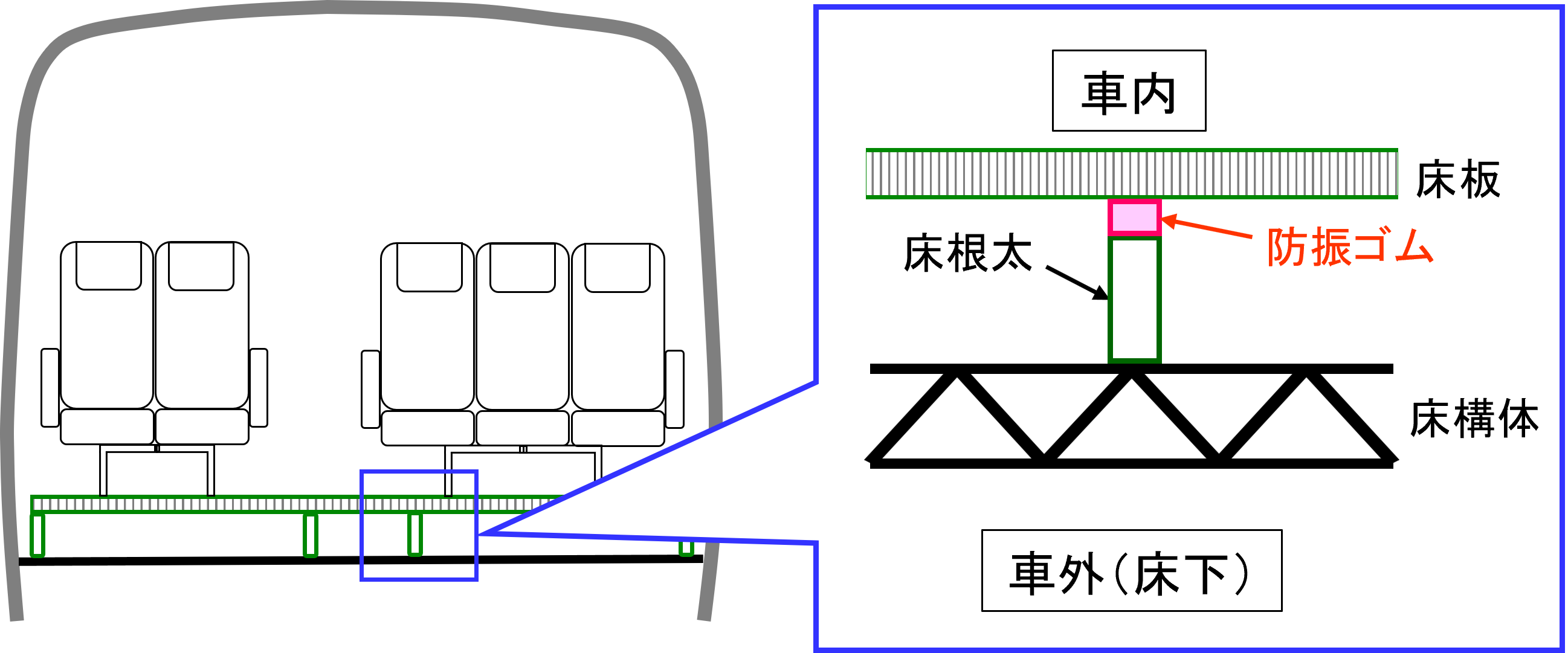

ここでは,これまでの新幹線車両の車内騒音の低減に関する主な取り組みを紹介します。表1に1960年代から現在までの新幹線車両の車内騒音の低減対策を示します。まず,0系の車両の設計にあたって,当時の国鉄の鉄道技術研究所(以下,技研)では車内騒音に大きく寄与するのは透過音によるものと考えられたことから,その対策の基本的な考え方として,音源は床下にあり床構造を「音を透過しないもの」にすることで進められました2)。この考え方にしたがって,数種の浮床構造の騒音低減効果の検証が行われました。浮床構造は,図6のように床板と床構体(床根太)の間に防振ゴムや発泡材などを挿入して床板を弾性支持することにより,床板からの放射音を低減するものです。浮床構造は振動絶縁効果を期待するもので,現在は固体伝搬音対策として採用されていますが,当時は透過音対策として低減効果の検証が行われました。検証の結果,その有用性は実験的に確認されましたが,量産車の設計時には経費等の点で採用されず,床板を床根太に直接固定する固定床が用いられました。(つづく)

注)本稿は「RRR Vol.76 5月号」(2019.5発行)より「鉄道技術 来し方行く末」の内容を一部編集したものです。

参考文献

1) 鈴木浩明:車内の快適さを測る,RRR, Vol.73, No.4, pp.4-7, 2016

2) 日本国有鉄道 鉄道技術研究所編:高速鉄道の研究,pp.402-405, 1967

3) 朝比奈峰之:車内騒音,RRR, Vol.76, No.5, pp.36-39, 2019

車両技術研究部 車両振動 主任研究員 朝比奈 峰之