施設研究ニュース

2019年6月号

コンクリート構造物のはく落予測ツールの開発

1.はじめに

鉄筋構造物の個別検査では,変状の進行を予測し,健全度評価を行います.詳細な調査を行い定量的な評価を行うことで,合理的な措置を実施することができ,将来的に検査の省力化に繋がると考えられます.しかし,詳細な調査は,費用や時間を要するため実施されないことが多く,目視により半定量的に健全度を評価することが多いのが現状です.そこで,簡易に定量的な評価を行うことを目的に,画像情報から将来的な変状の発生を予測する手法を提案し,携帯型タブレット端末(以降,タブレット)を活用してはく落予測ツールの開発を進めています.本稿では,開発を進めているはく落予測ツールの概要やその特徴について紹介します.

2.はく落予測ツールの概要

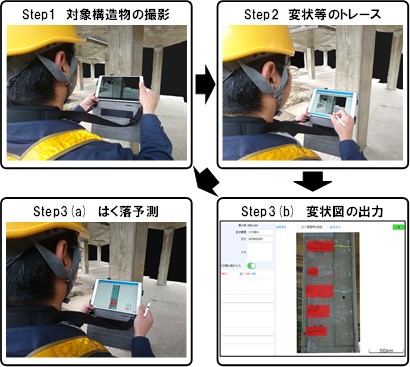

はく落予測ツールは,タブレットで撮影した画像を活用し,端末上での簡易操作で入力した検査情報を用いてはく落予測を行うとともに,現地調査時の検査情報を管理するものです.まず,現地調査時にタブレットに内蔵されているカメラを用いて,対象とする構造物の写真を撮影します(図1 Step1).次に,撮影した画像上に,現場野帳に変状等をスケッチする要領で,変状やかぶり等の現地調査で得られる情報を画像上に入力します(図1 Step2).これらの情報を数値化して鉄筋腐食深さを予測することで,鉄筋腐食に起因するかぶりコンクリートのはく落を予測し可視化します(図1 Step3(a)).また,画像上にトレースした現地調査で得られる情報は,撮影した画像上に併せて表示可能であり,変状図として出力することができます(図1 Step3(b)).

3.かぶりコンクリートのはく落予測手法

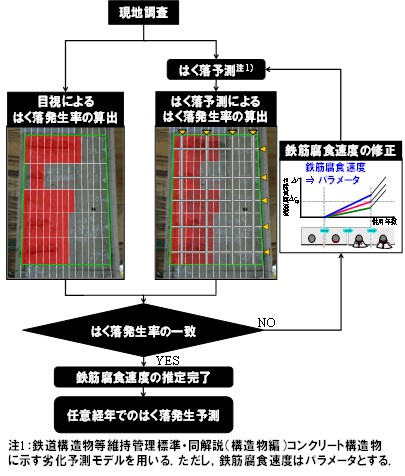

鉄道構造物等維持管理標準・同解説(構造物編)コンクリート構造物(以降,維持管理標準)では,暴露実験や解析等により,主に鉄筋腐食速度とひび割れやはく落発生時の鉄筋腐食深さを用いて劣化予測モデルを構築しています.しかし,実構造物を対象とした場合,鉄筋腐食速度は大きくばらつくことが想定されるため,適切な修正が必要となります.通常,コンクリート中の鉄筋腐食速度を推定するためには,コンクリートのはつり出しによる鉄筋の腐食程度の測定等の詳細な調査を行う必要があり,多くの労力を要します.そこで,図2に示すように,目視で得られるはく落面積と調査データを用いて予測したはく落面積を比較し,鉄筋腐食速度を推定する方法(以降,提案法)を提案しました.提案法は,劣化予測モデルの鉄筋腐食速度をパラメータとして繰り返し計算を行い,目視調査とはく落予測により得られるはく落発生率が一致する鉄筋腐食速度を算出します.こうして算出した鉄筋腐食速度は,材料,施工および環境の影響を含む構造物の実態に即した値であり,この推定した値を用いてはく落予測を行います.推定に際して,コンクリートのはつり出しによる鉄筋の腐食程度の測定等の詳細な調査を要さず,はく落予測を行うことが可能となります.

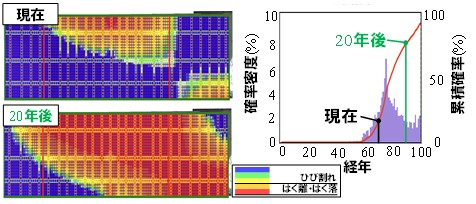

はく落予測ツールは上述した一連のプロセスをタブレット内で自動化し,任意経年でのはく落予測結果を撮影した画像上へ可視化する機能を組み込みました(図3).

4.はく落予測ツールの検査実務への適用に向けた検討

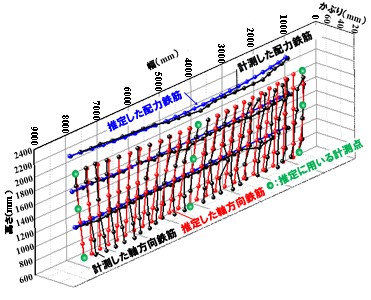

コンクリート構造物のはく落予測をより精度よく行うためには,可能な限り密に計測したかぶり情報を取得する必要があります.しかし,電磁誘導法等の非破壊検査を用いても,実務において膨大な構造物全てのかぶりを計測することは容易ではありません.そこで,限られた計測点から部材全体のかぶりを推定する手法を提案しました(図4).図中に示す推定法は,軸方向鉄筋と配力鉄筋がそれぞれ独立ではなく,一体となって鉄筋の形状を成すという特徴を踏まえ,二次補間式あるいは最小二乗法を用いた一次式により,限られた数点の計測点から部材全体のかぶりを推定する手法です.はく落予測ツールでは,推定法によりかぶりを推定することができ,数点のかぶり測定の結果からはく落予測を行うことが可能になります.

5.おわりに

本はく落予測ツールを用いることにより,個別検査が省力化され,将来的なはく落の発生時期や範囲等を踏まえ計画的な補修により効率的な維持管理が可能になります.

今後は,検査実務へのはく落予測ツールの導入を目指し,操作性等を向上させていく予定です.

執筆者:構造物技術研究部 コンクリート構造研究室 角野拓真

担当者:構造物技術研究部 コンクリート構造研究室 田所敏弥,轟俊太朗

2台車検測車による道床劣化箇所抽出法

1.はじめに

バラスト軌道では列車荷重等により道床が劣化すると,軌道変位進みの増大やつき固め補修効果の低減等が生じるため,適切な維持管理が求められます.道床検査では,道床劣化を含む変状の発生箇所やその程度を目視で確認することが一般的ですが,検査に手間を要することや,外観のみから保守の必要性や優先度を判断することが難しいといった課題があります.そこで,2台車方式の軌道検測車(以下,2台車検測車)の軌道検測データのみを用いて,軌道の動的変形(以下,あおり)をともなう道床劣化箇所を抽出する手法を検討しました.以下に,手法の概要と在来線における検証結果の例を紹介します.

2.道床劣化箇所抽出手法の検討

図1に示すような道床劣化箇所では,まくらぎと道床バラストの間に隙間が生じ(浮きまくらぎ),列車通過時に細粒化したバラストや路盤土を含む泥水が跳ね上げられ,噴泥となって外観に現れます.このような箇所は,列車通過時に軌道があおるため,高低変位の静的値と動的値の差(以下,静動差)を求めることで特定できると考えられます.しかし,本手法は静的軌道検測と動的軌道検測の両方を必要とするため,多大な労力とコストを要します.

そこで,静動差に代わる手法として,在来線の2台車検測車の検測データのみを用いた軌道のあおりをともなう道床劣化箇所の抽出法を検討しました.

2.1 あおりの評価指標

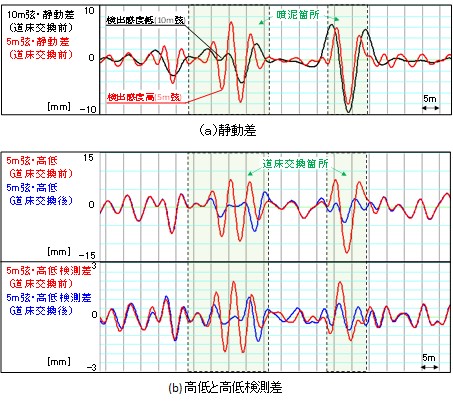

図2(a)に,在来線における噴泥箇所の静動差の例を示します.同図に示すように,噴泥のような局所的な軌道のあおり箇所の検出感度は,一般に用いられる10m弦正矢波形よりも5m弦正矢波形の方が高いことが分かります.したがって,以降の検討では5m弦正矢波形を用います.

図2(b)に,同区間における道床交換前後の高低と高低検測差1)を示します.高低検測差は,2台車検測車で算出可能な指標で,軌道のあおり箇所の抽出に活用できることが期待されています.同図より,道床劣化箇所で道床交換を実施すると,両波形はともに小さくなることが確認でき,軌道のあおりをともなう道床劣化箇所の抽出に適していると考えられます.

2.2 道床劣化箇所の抽出手法

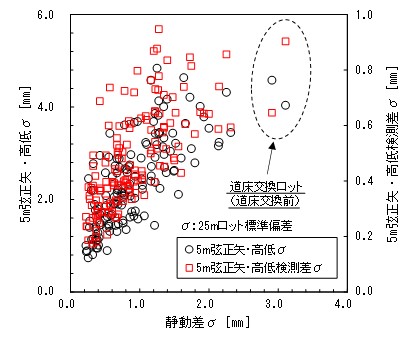

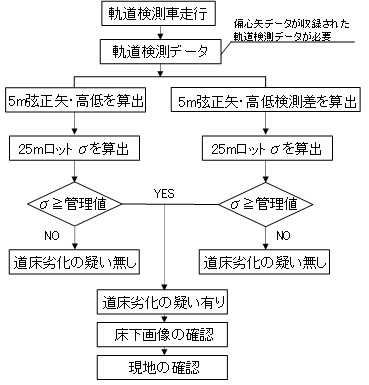

図3に,在来線で25m区間毎に算出した5m弦正矢の静動差,高低,高低検測差の標準偏差(σ)の関係の例を示します.同図より,静動差の代わりに高低σや高低検測差σに適切な管理値を設定することで,道床劣化箇所を含むロットを抽出可能ですが,静動差が小さいロットも多数含まれてしまいます.そこで,図4に示すように両指標がともに大きいロットを選定することで,道床劣化箇所を抽出する手法を提案しました.

3.営業線における検証結果

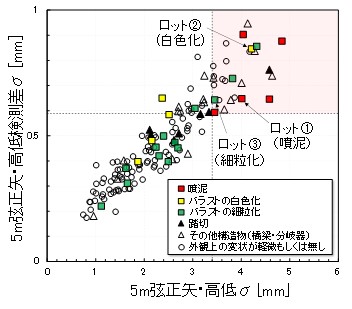

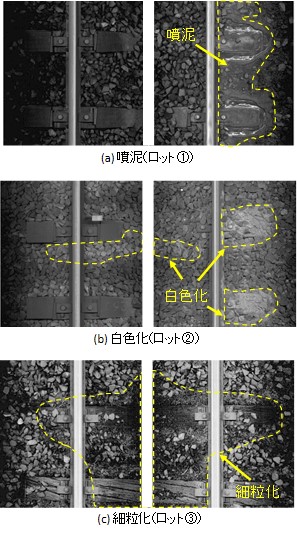

提案した道床劣化箇所抽出法の妥当性を検証するため,営業線で取得した5m弦正矢の高低σと高低検測差σの関係を調査し,軌道検測車の床下画像で確認した道床状態(噴泥,白色化,細粒化,構造物の有無)と比較しました.

図5に検証結果の例を示します.今回の対象線区の場合,床下画像で明瞭な噴泥が確認されたロットは,5m弦正矢の高低σ≧3.4mmかつ高低検測差σ≧0.59mmの範囲に分布し,同範囲内では図6に示すような道床の変状や,軌道のあおりが生じやすい構造物境界を含むロットが6割以上を占めていました.このことから,本手法は軌道のあおり箇所の評価に適しており,適切な管理値を設定することで軌道のあおりを伴う道床劣化箇所を抽出可能と考えられます.

なお,外観に変状が認められたロットは両指標が小さい範囲にも存在しますが,このようなロットは軌道のあおりが小さく,道床劣化や軌道変位が急進する可能性は低いと考えられます.一方,両指標が大きく外観に変状が認められないロットでは,道床内部の劣化とそれにともなう軌道のあおりが生じている可能性があり,現地の状態を確認することが望ましいと考えられます.

4.おわりに

バラスト軌道における道床検査の省力化と効率化を目的として,在来線の2台車検測車で得られる軌道変位データのみを用いて,軌道のあおりをともなう道床劣化箇所を抽出する手法を提案しました.今後は,多様な線区におけるデータを蓄積し,本手法に用いる指標の適切な管理値を検討する必要があります.

<参考文献>

1) 森本勝:偏心矢測定による軌道状態の把握手法,第9回鉄道技術連合シンポジウム(J-RAIL2002)講演概要集,S2-1-4,2002.

執筆者:軌道技術研究部 軌道管理研究室 梶原和博

担当者:軌道技術研究部 軌道管理研究室 田中博文

熱処理レールのき裂進展速度の実験的評価

1.はじめに

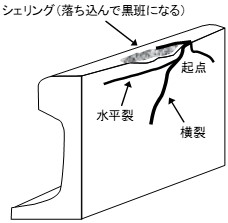

レールは軌道を構成する重要な部材であり,列車の走行安全性を確保するには,レール損傷を防止するための保守管理が非常に重要となります.現在,日本の鉄道におけるレール損傷としては,レール頭部の転がり接触疲労損傷が多数を占めています.その中でも過半数を占めるレール頭頂面シェリングの模式図を図1に示します.レール頭頂面シェリングは水平裂が成長する過程で,き裂がレール底部方向へ分岐し(以下,「頭部横裂」という),レール折損に至る可能性があります.一方で,図2に示すように,近年は熱処理レールの頭部において,ゲージコーナき裂(以下,「GCき裂」という)を起点とした横裂によるレール折損が発生しています.そのため,鉄道事業者はレール超音波探傷等による定期的な検査を実施し,その検査結果から必要に応じて補強継目板の設置やレール交換等を実施しています.しかしながら,以上の措置には多大なるコストを要しているのが実情であり,それらの検査周期や措置の適正化のため,頭部横裂の進展特性の解明が求められています.

ここでは,各種レールを用いた横裂進展試験を実施し,横裂進展速度を把握するとともに進展速度に影響を与える因子の評価を行った結果について紹介します.

2.横裂進展試験

レールの頭頂部に人工傷(半径5mmの半円状のスリット)を放電加工により設置した各種50kgNレールに対してレール頭部を下にした状態(以下,「ヘッドダウン」という)の横裂進展試験を実施しました.本試験は,単純な引張応力をレール頭部に発生させる試験となります.各供試体は表1に示すとおりで,使用履歴の有無や残留応力を低減させる目的で焼きなましをしたもの,補強継目板を装着したもの,GCき裂を模擬するために人工傷の設置位置を偏心したものを準備し,それぞれ横裂進展速度を把握します.

横裂進展試験はレール曲げ疲労試験機を用いて,図3に示すように,支点間隔1,000mm,載荷間隔150mmの片振り4点曲げで実施しました.本試験に先立ち,初期のき裂が発生しやすいように予備載荷を行い,人工傷から進展深さ5mm程度のき裂を発生させました.その後,10~121kNの鉛直荷重を繰返し載荷しました.なお,試験中の頭部に発生する曲げ応力に注目したところ、補強継目板を装着した場合は,補強継目板無しの状態と比較して,2割程度小さくなっていました.これは補強継目板の装着により,レールと補強継目板を合わせた断面2次モーメントが大きくなったためであると考えられます.また,横裂深さは,人工傷から概ね楕円形状にき裂が進展することを想定して,クラックゲージにより検知されるレール表面上のき裂長さと破断後の疲労破面模様の形状により算出しました.

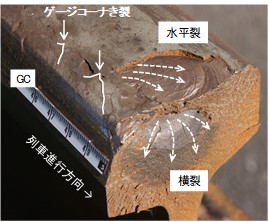

横裂進展速度に及ぼす各因子の影響を図4に示します.本結果より得た主な知見は以下のとおりです.

(a) 載荷回数の増加に伴い,横裂深さが大きくなり,かつ横裂進展速度が速くなる傾向を示しました.

(b) 図4(a)より,熱処理レールの1本の横裂進展速度が他3本に比べて遅い結果となりました.このばらつきは,レール頭部の残留応力が異なることによるものと推察されます.また,レール鋼種の違いによる影響はその他の因子と比較すると小さい結果となりました.

(c) 図4(b)より,残留応力を低減させる目的で焼きなましをしたレールが非処理品に比べて比較的遅い結果となりました.レール頭部中央位置には引張の残留応力が発生することが知られており,本試験結果から,き裂進展速度は残留応力の大きさに依存する可能性が示されました.

(d) 図4(c)より,初期き裂位置を偏心させた場合,中心の場合と比較してき裂進展速度は変わらないものの,浅い位置で破断に至ることが示されました.

(e) 図4(d)より,補強継目板の取り付けにより横裂進展速度は顕著に遅くなることが示されました.

3.まとめ

各種実レールを用いた横裂進展試験を実施し,横裂進展速度を把握するともに進展速度に与える影響の因子について検討しました.き裂進展速度は残留応力の大きさによって変化すること,き裂位置の偏心によってより浅い位置で破断に至ること,補強継目板の装着によりき裂進展速度が顕著に遅くなることなどが示されました.

本横裂進展試験はヘッドダウンの状態で,単純な引張の曲げ応力をレール頭部に発生させて検討したものです.実際の営業線では,レール温度の変化によるレール軸力と残留応力が介在する中で列車荷重による圧縮の曲げ応力が発生しているため,上記の試験結果は,営業線でのき裂進展挙動とは厳密には異なることに注意する必要があります.今後は,試験条件をより実態に近づけるため,レール軸力を付与した横裂進展試験を実施予定です.

執筆者:軌道技術研究部 レールメンテナンス研究室 水谷 淳

担当者:軌道技術研究部 レールメンテナンス研究室 細田 充,水谷 淳

在来線一般部用の縦まくらぎの開発

1.はじめに

縦まくらぎとは,レール長手方向に平行に配置された2つの梁とこれらを繋ぐ部材で構成されるまくらぎであり,鉄道総研では1999年にラダーマクラギを実用化しました1).一方で,近年では車両の軽量化,ロングレール化,軌道整備技術の向上等により,列車走行に伴うまくらぎへの荷重環境が改善されつつあります.これらを踏まえて本研究では,在来線直線ロングレール区間(以下,一般部)におけるまくらぎに作用する輪重の実態調査を行い,この結果に基づき既存のラダーマクラギよりも断面を縮小した在来線一般部用の縦まくらぎを開発しましたので以下に報告します.

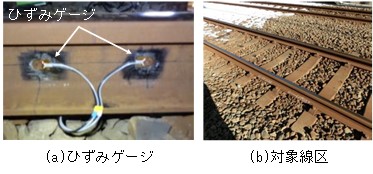

2.輪重の実態調査に基づく変動輪重係数の提案

図1に輪重測定の概要を示します.輪重は,輪重測定用ゲージ(三栄インスツルメンツ製)により測定しました.測定線区は50kgNレールが敷設された区間で,3号まくらぎ(JIS E 1201)が敷設されています.3号まくらぎは直線区間および半径800m以上の曲線区間に敷設され,我が国で最も敷設本数の多いPCまくらぎです.走行列車は一般的な通勤列車(以下,電車)と電気機関車が牽引する貨物列車(以下,機関車)です.測定期間は合計44日で,電車は11953試番,機関車は4151試番測定しました.なお,測定期間中は軌道整備などの作業は実施していません.

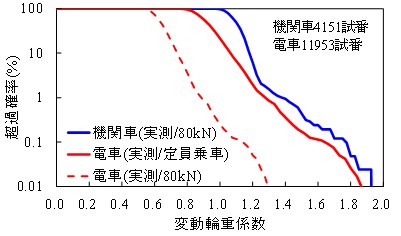

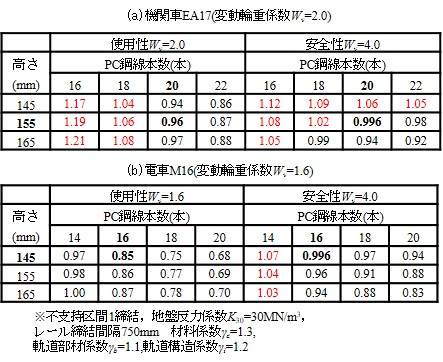

図2に変動輪重係数とその超過確率の関係を示します.変動輪重係数とは,動的な成分を含む測定輪重を静止輪重で除したもので,まくらぎの設計において使用される動的・衝撃作用の影響を考慮するための係数です.図2より,機関車については変動輪重係数を2.0に設定すれば安全側であることがわかります.一方,電車については定員乗車の重量をベースとして変動輪重係数を算出すると概ね1.9以内となりますが,ラダーマクラギの設計輪重である80kNをベースに変動輪重係数を算出すると,1.3以内に収まることがわかります.本研究では,近年の電車(通勤車両)の軽量化の実態を考慮し,設計輪重と実測に基づく1.3に対して安全率1.2程度を見込むこととし,電車については変動輪重係数を1.6とすることとしました.前述の機関車および電車に用いる変動輪重係数は使用性の照査に用いるもので,安全性の照査における変動輪重係数は涌井らの研究を踏襲し,4.0としました.

3.輪重の実態調査に基づく縦まくらぎの設計

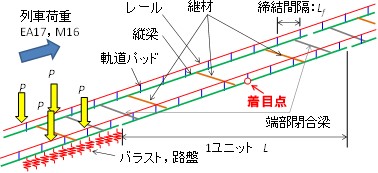

縦まくらぎの設計は,鉄道構造物等設計標準・同解説(軌道構造)におけるPCまくらぎの設計に準じて実施しました.応答値の算定においては,図3に示す構造解析モデルを用いました.レール,縦梁,継材,端部閉合梁ははり要素で,軌道パッド,バラスト,路盤はばね要素でモデル化しました.ここで,すべての要素は線形要素としました.また,列車荷重はEA17およびM16としました.これらの列車荷重に変動輪重係数を乗じて動的・衝撃作用の影響を考慮した設計応答値を求めました.

設計限界値の算定においては,鉄道構造物等設計標準・同解説(コンクリート構造)に基づき,縦梁のひび割れ発生モーメント,降伏・終局モーメントをそれぞれ算定しました.

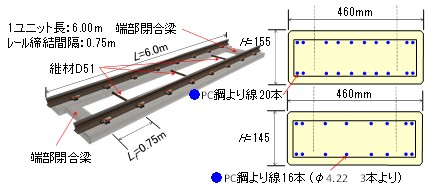

4.在来線一般部の荷重環境に基づく縦まくらぎ

表1に照査結果を示します.設計列車荷重をEA17とする場合には縦梁の断面高さを155mm,PC鋼線の本数を20本,設計列車荷重をM16とする場合には縦梁の断面高さを145mm,PC鋼線の本数を16本とする縦まくらぎが最も合理的であることがわかります.

以上の検討により,図4に示す高さ155mmおよび145mmの縦梁を有する2種類の縦まくらぎを開発しました.なお,既存のラダーマクラギよりも低廉化を図る目的で,レール締結間隔を625mmから750mmへ拡大し締結数を減少させるとともに,縦梁同士を繋ぐ継材をφ80mmのコンクリート充填鋼管から,鉄筋コンクリート用棒鋼D51(JIS G3112)を用いました.

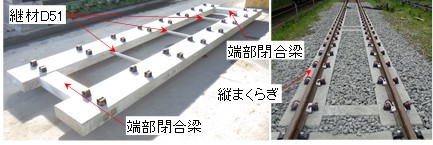

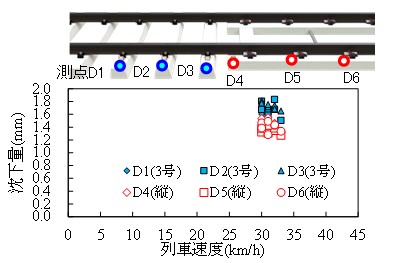

5.在来線一般部用の縦まくらぎの走行試験

図5に縦まくらぎの概要と試験線への敷設状況を示します.2種類の縦まくらぎを連続的に試験線に敷設し,走行試験を実施しました.図6に走行試験におけるまくらぎ沈下量を示します.隣接する3号まくらぎの沈下量は最大で1.9mm程度であるのに対し,縦まくらぎは最大1.5mm程度であり,縦まくらぎにより動的上下変位が抑制されていることがわかります.

6.まとめ

本研究では在来線一般部用の輪重の実態調査を行い,変動輪重係数を提案しました.それらに基づき従来のラダーマクラギよりも断面縮小,低廉化を図った縦まくらぎを新たに開発しました.試験線ではありますが,実物大の列車走行試験を実施し,縦まくらぎが3号まくらぎに対して25%程度動的上下変位抑制効果があること等の基本特性を把握しました.今後は営業線においても試験敷設を実施し,動的応答特性や軌道変位に対する影響を検証していきたいと考えています.

<参考文献>

1) 渡辺勉他:軌道の性能向上を目指して-ラダーマクラギの開発-,RRR,pp.12-15,鉄道総研,2016

2) 鉄道総合技術研究所:鉄道構造物等設計標準・同解説(軌道構造),丸善,2012

執筆者:鉄道力学研究部 構造力学研究室 渡辺 勉

担当者:鉄道力学研究部 構造力学研究室 後藤恵一,徳永宗正,箕浦慎太郎,松岡弘大,成田顕次