施設研究ニュース

2018年2月号

動的軌間・平面性測定装置の開発

1.はじめに

軌道変位を原因とする主な脱線事故に、軌間の拡大による軌間内脱線と曲線部での平面性変位による乗り上がり脱線があります。軌間内脱線は、木まくらぎの腐食等によりレールの締結力が低下している状態で、車両の通過時に犬くぎの押し出し・抜け上がりやタイプレートの横移動等が生じて、軌間が動的に拡大して発生します。また、乗り上がり脱線は、道床の劣化等により浮きまくらぎが生じた状態で、車両の通過時に平面性変位が動的に大きくなり、輪重が減少して発生することがあります。これらの脱線を防止するためには、車両の荷重が作用した状態での動的な軌道変位を把握し、必要に応じて適切に保守作業を行うことが望まれます。しかし、動的な軌道変位を測定できる軌道検測車は高価であり、多くの地域鉄道事業者の路線や大手鉄道事業者でも側線等では静的な軌道変位を測定して管理しています。ここでは軌道変位を静的値で管理している路線を主な対象として、脱線事故のさらなる低減を目的として開発を行っている、営業車または保守用車に搭載可能で低コストの動的軌間・平面性測定装置の概要と本装置の検測性能の検証結果を紹介します。

2.動的軌間・平面性測定装置の概要

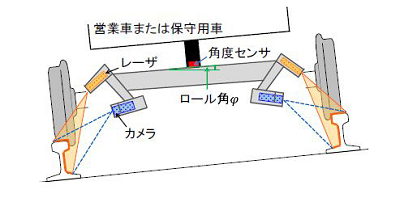

図1に、軌間・平面性測定装置のイメージを示します。本装置ではレールに帯状のレーザを照射し、カメラでレーザ光を撮影してレールの断面形状を取得し、画像処理によりカメラとレールとの相対変位を求めています。軌間については、レール頭頂面から14mmまたは16mm下のレール側面の座標を求めて測定します。平面性については、本装置により水準を測定し、一定距離だけ離れた水準の差から算出します。水準については、装置に内蔵されている角度センサで取得した装置の姿勢(ロール角φ)と、カメラで取得したレールの座標から測定します。また、本装置ではドップラーセンサーで走行距離と速度を測定しており、一定間隔(基本は0.5m)で軌道変位の測定が可能です。

3.動的軌間・平面性測定装置の性能検証結果

本装置の性能検証を行うため、図2のように、軌道用モータカーのけん引装置を利用して、車軸から1.15m離れた位置に本装置を取り付けて軌間および水準の測定試験を行いました。試験では約60mの区間(半径400m、カント30mmの曲線区間を含む)を繰り返し走行し、再現性(2回の測定結果の差の標準偏差)と整合性(標準ゲージによる測定結果と比較)を確認しました。また、本装置により動的な軌間を測定できているかを検証するため、まくらぎ4本分の締結装置を外し、本装置による測定結果の締結の有無による差と、地上に設置した変位計によりモータカー走行時のレールの左右方向の変位の測定結果の締結の有無による差を比較しました。

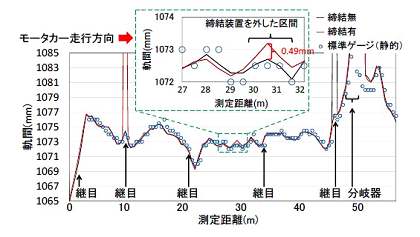

図3に、モータカーを速度10km/hで走行させて軌間を測定した結果を示します。本図より継目・分岐器部を除いて、本装置による測定結果と標準ゲージによる測定結果には大きな差がないことがわかります。再現性は継目・分岐器部と締結装置を外した区間を除くと0.20mmで、在来線用の軌道検測車に求められる再現性0.5mmを下回り、十分な検測性能を有していることを確認しました。また締結装置を外した区間では、締結の有無により測定結果に最大で0.49mmの差がありました。

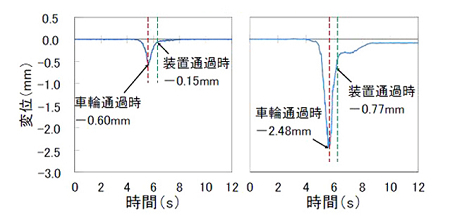

図4に、レールの左右方向の変位の測定結果を示します。モータカーの車輪の通過時に変位が最大になると仮定すると、装置の通過時の変位はレールを締結している場合で0.15mm、締結を外している場合で0.77mmであり、締結の有無による差は0.62mmでした。この値は本装置による測定結果の締結の有無による差である0.49mmと比較的近い値であり、本装置により動的な軌間測定が高精度で行えていることがわかりました。

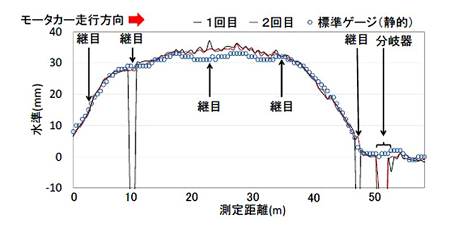

図5にモータカーを速度20km/hで走行させて水準を測定した結果を示します。本図より曲線部では軌間ゲージよりも本装置による測定結果が大きくなっていることがわかります。この原因については、今後の測定試験において地上で車両走行時のレール上下方向変位を測定し、本装置で測定した水準と比較することで検討する予定です。再現性は継目・分岐器部を除くと0.56mmで、在来線用の軌道検測車に求められる再現性1.0mmを下回り、十分な検測性能を有していることを確認しました。次に、2.5m間隔離れた地点の水準の差より平面性を算出したところ、再現性は0.75mmであり、在来線用の軌道検測車に求められる再現性1.0mmを下回っていました。水準よりも平面性で再現性が低下した理由として、2回の測定で開始位置が異なり、測定点にずれが生じていたことが考えられます。

4.おわりに

本記事では開発中の動的軌間・平面性測定装置の概要と軌道用モータカーに搭載して軌道変位の測定試験を行った結果を紹介しました。測定試験の結果より、軌間については高精度で動的な測定が可能であること、水準および平面性についても十分な検測性能を有していることを確認しました。今回紹介した測定試験の後に、MIHARA試験センターで営業車と同じ構造の車両に搭載して測定試験を行っており、速度40km/hまでで軌間および平面性の測定が可能であることを確認しています。今後は、継目・分岐器部での測定およびデータ処理方法等について検討し、開発を進めていく予定です。

(記事:軌道技術研究部 軌道管理研究室 石川 智行)

老朽化した吹付工の新しい補修・補強工法の開発

1.はじめに

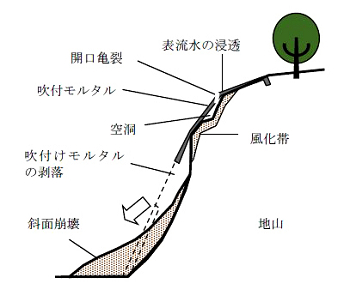

鉄道沿線の切土のり面には表面保護工として吹付工が施工されていることがあります。このような吹付工は施工から数十年が経過しているものも多く、近年、老朽化した吹付工の維持管理が問題となっています。吹付工の老朽化の原因には、経年による吹付工自体の劣化、吹付工と背面地山の密着性の低下などが考えられますが、特に背面地山の風化を原因とする場合には斜面自体が不安定化しており、変状が生じて最終的に斜面崩壊に発展する可能性があるため注意が必要です(図1)。

本稿では、このような背面地山が風化している老朽化吹付工に対して、吹付工自体の補修だけではなく地山の補強も同時に実施できる新たな補修・補強工法について報告します。

2.吹付受圧板(FSCパネル)工法の概要

老朽化吹付工の補修工法として、これまでは、既設吹付材をはつり取った後に背面の風化した地山を整形し、格子枠工等により再被覆するなどの方法が現場条件に応じて適用されてきました。しかし鉄道の近接作業では、はつりガラの搬出が困難な場合や、対策工が要求性能に対して過剰となる場合もありました。

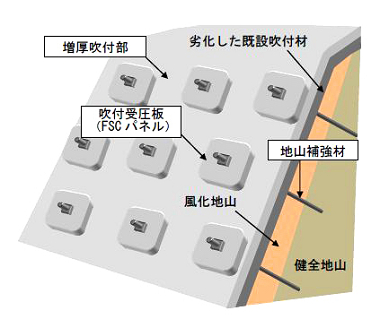

このような背景から、既設吹付材をはつり取らずに補修できる経済性に優れた老朽化吹付のり面の対策工法として吹付受圧板工法を開発しました(図2)。吹付受圧板工法は、繊維補強モルタル吹付で既設吹付工の表面を被覆すると同時にRC構造の吹付受圧板(FSCパネル)を構築し、この吹付受圧板と地山補強土工を組み合わせて斜面を補強する工法です。一般的な吹付工と地山補強工を組み合わせる工法では、吹付工の脆弱性のために地山補強土工に高い斜面安定効果を期待することができず、所定の斜面安全率を確保するために多数の地山補強材を打設する場合があります。一方で吹付受圧板工法は、ロックボルト周辺に剛な受圧板を構築することで地山補強土工の斜面安定効果を向上させることができるため、その分、一般的な吹付工を採用する工法と比較して地山補強土工の打設本数を低減することで経済性を向上させることができます。

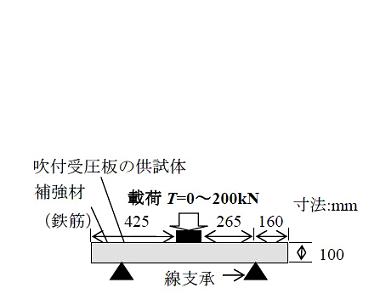

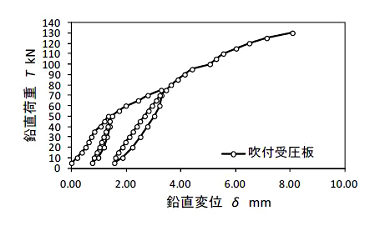

この吹付受圧板は、鉄筋などによる補強部材と繊維補強モルタルなどから構成される強固なRC構造の受圧板ですが、地山補強材から作用する力に対して十分な耐力を有することが求められます。本工法は想定崩壊深さが2m以下の斜面を適用対象としており、事前検証により崩壊深さ2mの斜面に対して本工法を適用する場合には、吹付受圧板は最大で50kN 程度の軸力に耐える必要があることが分かりました。そこで吹付受圧板の強度確認を目的として、吹付受圧板の供試体を用いた載荷実験を実施し(図3)、その結果、吹付受圧板は目標の荷重に耐える強度を有する事を確認しました(図4)。

3.遠心模型実験による施工間隔の検討

吹付受圧板工法は一般的な吹付工を採用する工法と比較して斜面安定効果が高いため、地山補強土工の打設本数を低減することができます。しかし、地山補強土工の打設間隔を広げすぎると、設計上は十分な斜面安全率が得られていたとしても、地山補強土工の間で部分的な崩壊が発生する懸念があります。そこで、地山補強土工の間における部分崩壊の発生が懸念される最大の間隔と受圧板の有無の関係を遠心模型実験により検証しました。

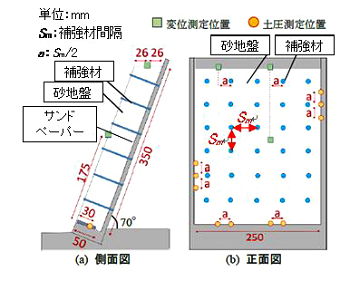

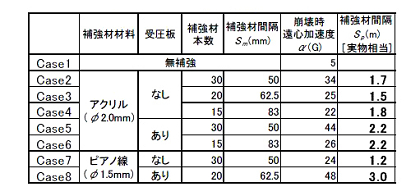

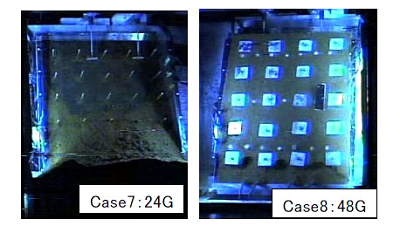

本実験では切土のり面の風化帯(砂地盤)に地山補強土工が敷設された状況を模擬した模型地盤を作製しました(図5)。遠心模型実験では、模型地盤に遠心加速度α(G)を作用させることで、模型のα倍の大きさの地盤と同じ状態を再現することができます。すなわち遠心加速度α(G)を増加させると、模型の地山補強材の打設間隔Smがα倍に拡大することに相当するため、表層の不安定性は低下して最終的には斜面崩壊に至ります。本実験の実験ケースおよび実験結果を表1に、斜面崩壊の代表的な事例を図6に示します。模型地盤の補強材の間隔Smと、斜面崩壊時の遠心加速度αの関係から、実物大の地盤で斜面崩壊が発生する補強材の打設間隔を評価すると、受圧板が無いケースでは打設置間隔Spが概ね1.5mを超えた場合に崩壊が発生し、受圧板があるケースでは打設置間隔Spが概ね2.0mを超えた場合に崩壊が発生しました。

一般的に地山補強土工の最大打設間隔は1.5mが目安とされることが多く、今回の実験結果から、本工法のように地山補強土工法と受圧板を組み合わせる場合には、概ね2.0m程度まで打設間隔を広げることができることが分かりました。

4.おわりに

今回紹介した吹付受圧板工法は鉄道沿線での施工実績もあり、また同工法の設計・施工要領は(一財)研友社より購入することができます。本工法についてご質問やご不明な点などございましたら、地盤防災研究室までお問い合わせください。

【参考文献】

1)高柳剛・太田直之、窪塚大輔、宇次原雅之:補強モルタル吹付工を用いたのり面工の破壊強度に関する実験的検討、地盤工学研究発表会、2015

(記事:防災技術研究部 地盤防災研究室 高柳 剛)