施設研究ニュース

2018年10月号

継手を有するシールドトンネルの力学挙動

1.はじめに

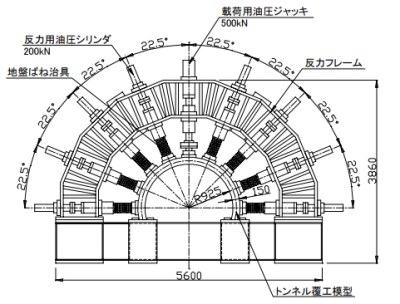

シールド工法は筒状の機械で掘削をしながら,セグメントと呼ばれるプレキャスト部材を組み立ててトンネル覆工をつくる工法です.セグメントは多数の継手で結合されており,この継手の性状がトンネルの剛性や耐力に大きく影響すると考えられています.シールドトンネルは外力を考慮して設計されており,変形している例は少ないですが,供用開始後の外力の変化や地震等により変形することも考えられます.そこで,外力を受けたシールドトンネルの変形挙動や破壊性状を把握するため,図1の大型トンネル覆工模型実験装置1)による実験を行うとともに,三次元FEM解析を実施したので説明します.

2.大型覆工模型載荷実験

載荷実験に用いた大型トンネル覆工模型実験装置2)は,反力フレーム,載荷用油圧ジャッキ(最大載荷重500kN),反力用油圧シリンダ,載荷板,反力板等で構成されています.覆工模型の周囲には油圧シリンダ付きの皿ばね(ばね定数3,000kN/m)を配置しており,覆工と地盤との相互作用(地盤反力係数換算16MN/m3)を模擬することができます.

覆工模型の一例を図2に示しますが,この例では4つのセグメントが3つのセグメント継手部により締結されており,継手形式はボルト継手としています.覆工模型周囲の油圧シリンダ付きの皿ばねと反力板は全て覆工模型に接触させ,天端部の載荷用油圧ジャッキにより,鉛直下向きの荷重を作用させています.

3.実験結果

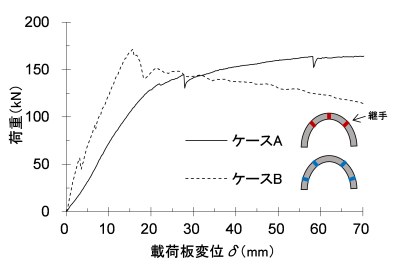

継手位置の異なる2ケースの載荷実験の荷重と変位の関係を図3に示します.シールドトンネルの覆工模型は,載荷板変位の増加とともに荷重が増加し,アーチの継手部付近に圧ざ(圧縮破壊)が発生すると剛性が低下しています.継手が天端にあるケースAは,継手が天端にないケースBよりも初期の剛性が小さい結果となり,最大荷重後も大きな荷重の低下は見られませんでした.このようにセグメント継手の位置の違いによって覆工模型の変形挙動が異なることが分かりました.

4.三次元解析

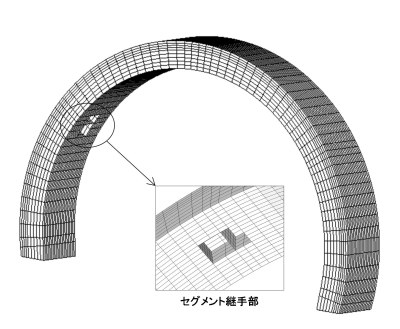

継手部のモデル化を行い,載荷実験のシミュレーションを実施しました(図4).セグメント本体をソリッド要素,継手板をシェル要素,継手部のボルトをばね要素でモデル化しました.セグメント間の継手面については,継手部の開口を模擬できるように,引張ばね切りとするばねを設置しました.なお,継手板を模擬したシェル要素は,ソリッド要素と3辺で固定しています.

5.解析結果

(1) 荷重-変位曲線

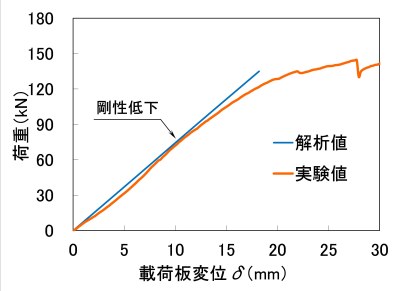

解析と実験により得られた天端部の荷重~変位の関係を図5に示します.これより,載荷板変位10mm付近までは,解析結果は実験結果と概ね対応しています.

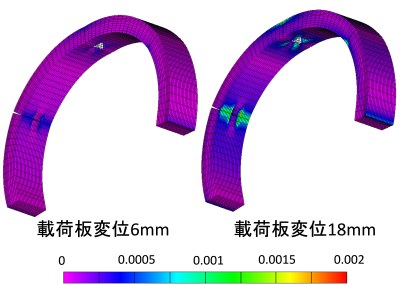

(2) ひずみ分布

解析により得られた,ひずみの分布を図6に示します.継手部付近にひずみが生じており,特にアーチ肩部の継手部にひずみが大きい領域が生じています.実験におけるひび割れの発生箇所は,天端部あるいはアーチ肩部の継手部であり,継手部において圧ざ(圧縮破壊)が発生していることからも,解析結果は実験結果と概ね一致していると考えられます.このように,解析を行うことにより様々な条件のもとでシミュレーションが実施でき,ひずみや応力の分布が把握できます.

6.まとめ

外力を受けたシールドトンネルの変形挙動や破壊性状を把握するため,大型トンネル覆工模型実験装置を用いた載荷実験と実験の三次元解析を行いました.今後は荷重条件や継手形式の異なる実験やシミュレーションを実施することを考えています.

執筆者:構造物技術研究部 トンネル研究室 木下果穂

担当者:構造物技術研究部 トンネル研究室 津野究

<参考文献>

1) 高橋幹夫,津野究,小島芳之:大型トンネル覆工模型実験装置の開発,土木学会第61回年次学術講演会講演概要集,Ⅲ-070,pp.139-140, 2006.9

2) 津野究,鎌田和孝:シールドトンネルを対象とした大型覆工模型実験,土木学会第71回年次学術講演会講演概要集,Ⅲ-436,pp.871-872, 2016.9

シミュレーションを用いた分岐器構造の評価法

1.はじめに

分岐器構造の設計は,一般的に経験則による照査や,JISに適合したものを選定する適合みなし使用による設計によって行われています.そのため,これまでにない全く新しい分岐器構造全体を評価する方法は確立されていないのが実情です.そこで,力学的根拠に基づいた分岐器構造の評価法を開発しました.

分岐器構造を検討するためには,走行安全性の評価と軌道部材の強度評価を実施する必要があります.これらの評価はFEMソリッド要素を用いた車両走行解析を実施することにより同時に評価することが可能です.しかしながら,解析の計算負荷が大きいことや,構造を再検討する場合には解析モデルを再構築する手間がかかる等の課題があります.

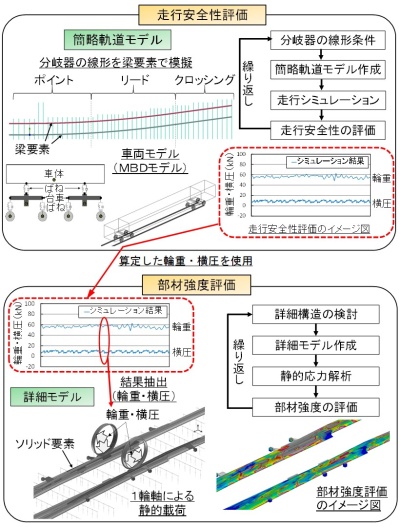

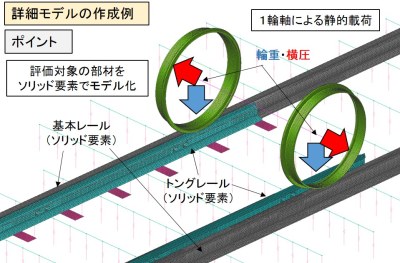

そこで本手法では走行安全性の評価と軌道材料の強度評価をそれぞれ効率的に実施するために,図1のようにそれらを分けて検討することにしました.具体的には,走行安全性の評価については分岐器の線形を梁要素で模擬した簡略軌道モデルにより行います.また,軌道部材の強度評価についてはソリッド要素でモデル化した分岐器部材に,簡略軌道モデルで得られた輪重・横圧を,輪軸を介して静的に載荷する詳細モデルにより行います.

2.走行安全性の評価

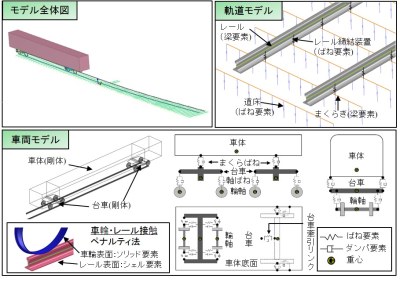

分岐器は一般的な軌道と比較すると,乗り移り部やトングレールの断面変化等,複雑な構造をしているため,モデル化するには手間がかかります.そこで本手法では,乗り移り部やトングレールの断面変化を考慮せず,分岐器の線形のみを梁要素で模擬することでモデル化の手間を減らし,より柔軟に様々な分岐器構造の走行安全性を評価できる手法の開発に取り組みました.具体的には,図2のようにレール,まくらぎは梁要素で,レールとまくらぎの間は締結装置を模擬したばね要素で,まくらぎ下はバラスト道床を模擬したばね要素でモデル化しています.なお,車両はMBD(Multibody dynamics)モデルになっています.また分岐器の走行安全性は基本的に分岐線側走行時の評価が重要であることから,本手法では分岐線側走行を評価対象としています.将来的に本解析モデルを拡張すれば,分岐付帯曲線や近設する複数の分岐器上の走行等にも対応できます.

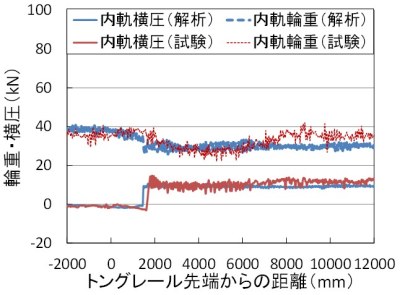

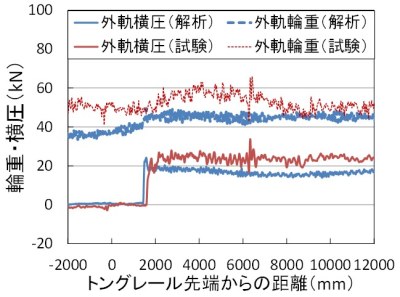

上記の解析モデルの妥当性を検証するために,過去に実施した走行試験のシミュレーションを実施しました.試験結果と解析結果を比較したものを図3に示します.試験結果の平均輪重,横圧に対してそれぞれ8割以上の精度で一致しており,解析モデルの妥当性を確認しました.

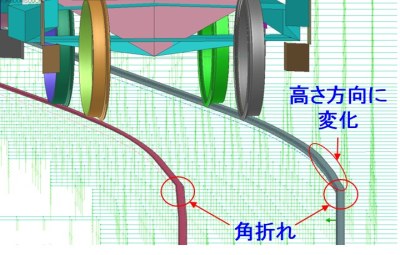

また,本解析モデルは既存の分岐器構造の評価にも活用できます.一例として,側線用片開き分岐器の走行解析をご紹介します.この分岐器は図4のように,構造的に平面性変位や軌道の角折れが存在するため,外軌側の輪重が減少し,横圧が増加しやすい傾向があります.そこであえて走行安全性を低下させる条件を設定することにより,車両がレールを乗り上がる挙動を模擬できるか解析を実施しました.

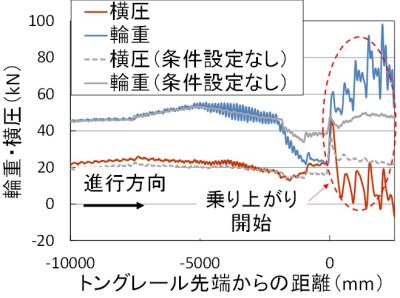

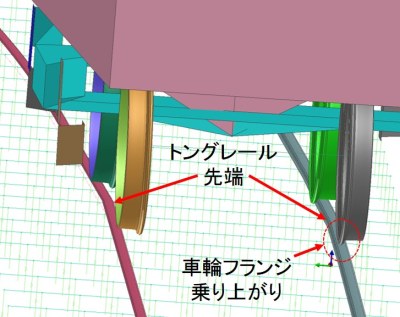

外軌側が低くなるように水準変位,および車輪とレールの摩擦係数を大きく設定した場合の,1軸目の外軌側の輪重,横圧の解析結果を図5に示します.比較のため,上記の条件を設定しない場合の解析結果も載せています.トングレール先端付近において,上記条件を設定した場合,そうでない場合よりも外軌側の輪重が低下し,横圧が増加する傾向がみられます.また,図6のように,トングレール先端を越えた付近から車輪フランジが乗り上がる現象が確認できました.これは,上述の輪重の減少および横圧の増加に加え,車輪とレールの摩擦係数を大きくしたことが影響したものです.なお,上記の条件を設定しない場合は車輪の乗り上がりは発生しませんでした.

3.部材強度の評価

部材強度を正しく評価するためには,車両走行時に対象の軌道部材に作用する外力を正しく把握することが重要です.本手法では,走行安全性評価で算定した輪重,横圧を用います.図7のように,評価対象の部材をソリッド要素でモデル化した詳細モデルに,1輪軸で輪重,横圧を静的に載荷して,部材の応答を評価します.

4.おわりに

本手法を用いることで,新しい分岐器構造を検討する際に,車両走行を考慮して力学的根拠に基づいた構造設計を行うことができます.また本手法で用いた簡略軌道モデルは軌道変位や摩擦係数を設定することができるので,分岐器部における脱線要因の検討や,その対策の検討にも活用できます.

執筆者:軌道技術研究部 軌道構造研究室 清水紗希

担当者:軌道技術研究部 軌道構造研究室 及川祐也,塩田勝利

ノンターゲット光学式変位測定の精度検証

1.はじめに

膨大な既設鉄道橋の効率的な維持管理を実現していくうえで,列車通過時のたわみ計測の簡易化・省力化は重要な課題です.これまでも簡易なたわみ測定技術の開発1)が進められてきましたが,近年では高解像度・高速度ビデオカメラと画像処理技術が急速に普及しつつあり,これらを利用することによりノンターゲットで鉄道橋のたわみを測定することが可能となりつつあります.本稿ではこのようなノンターゲット光学式変位測定の精度検証結果を紹介します.

2.検討方法

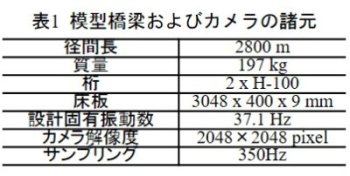

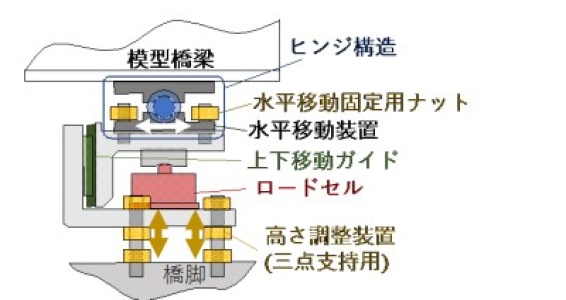

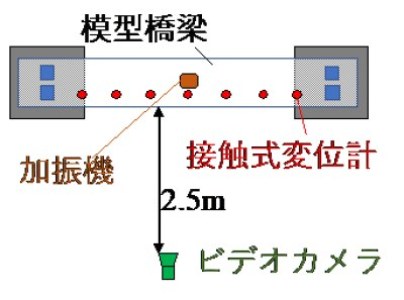

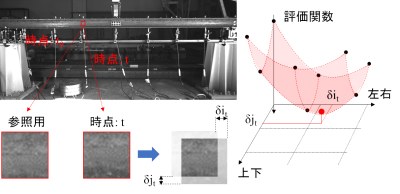

図1に対象とした模型橋梁を示します.本模型は支間長2.8mで4点の支承で支持されています.支承には水平および回転機構を導入するとともに,これらを調整することで支承部変状を再現可能です.本模型橋梁の中央に加振機を設置し,共振周波数である35Hzで加振を行いました.加振時の桁振動を桁から2.5mの位置に設置したビデオカメラで撮影するとともに,検証用に7台の接触式変位計(Ch0からCh7)で変位を測定し,比較しました.

得られた画像からデジタル画像相関法2)により任意箇所の変位を算出します.一般的には測定対象物にランダムパターンなどを塗ることが多いですが,ここでは高い画素数を利用し,ランダムパターンの塗布やターゲットの設置なしに変位の算出を行います.図2に変位測定処理の例を示します.ある時点の赤枠の観測エリアを参照用として設定し,相関関数により任意時点の観測エリアが画像上でどれだけ移動したかを計算します.また,1ピクセル以下の移動量まで推定するために,サブピクセル推定と呼ばれる手法を導入しています.相関値が最も高くなる画素とその周辺8画素の相関値に対してパラボラ関数のフィッティングを行い,パラボラ関数に最大値を与えるサブピクセルでの移動量を算出します.なお,サブピクセル推定の誤差を減らすために, EEC法2)と呼ばれる誤差低減手法を導入しています.

3.測定結果

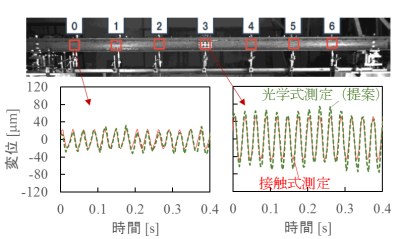

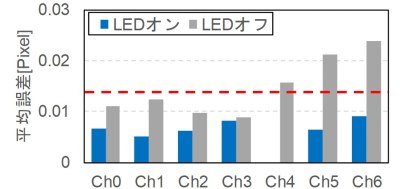

図3に模型橋梁の径間中央を35Hzで加振した際のノンターゲット光学式および接触式の変位測定波形を示します.最大変位は±25~50μmと非常に微小ですが,両者の波形がいずれの計測点でも概ね一致することを確認できます.したがって,撮影される画像内での対象物位置が測定精度に及ぼす影響は小さく,画像内に映っていれば概ね変位を測定することが可能であることがわかります.接触式との誤差は平均で0.006ピクセル程度,最大で0.03ピクセル程度であるため,概ね1/30ピクセル以上の変位を測定可能であることが確認できます.

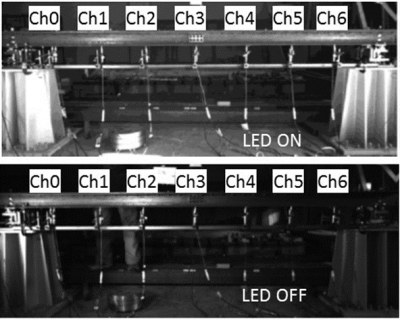

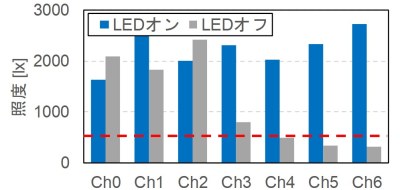

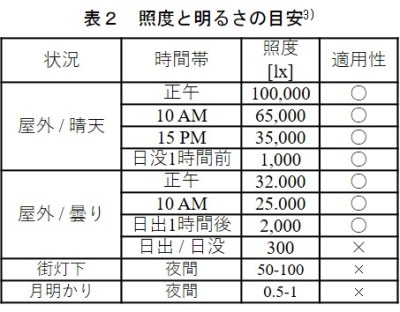

また図4にはノンターゲット光学式が利用可能な照度(明るさ)を調べるために実施した測定実験の様子を示します.照度は画像右側のLEDのオン・オフを変更し,図5のように右側の照度を低下させています.図6に測定精度を示しますが,右側の計測点では大きく精度が低下しており,図5と比較すると概ね500lx程度の照度が必要であることがわかります.表2に概ねの照度の目安を文献3)より引用して示しますが,日中であれば日出・日没時を除きほとんどの条件で500lxを超えるため,ノンターゲット光学式測定を十分実施することが可能であると考えられます.

4.まとめ

本稿では鉄道橋のたわみ測定のさらなる簡易化を目指し,高速・高解像度ビデオカメラを用いたノンターゲット光学式変位計測について模型橋梁を用いた検討を実施し,概ね1/30ピクセル程度以上の微小変位を測定可能であること,撮影に必要な明るさに関する条件として日中であれば概ね適用可能であることを確認しました.現在,実橋梁での検証を別途実施しており,随時結果をご報告していく予定です.また,今後の課題として雨天時の測定可能性や精度に関する検討を進める予定です.

参考文献

1) 上半文昭:構造物診断用非接触振動測定システム「Uドップラー」の開発,鉄道総研報告,Vol. 21,No. 12,pp. 17-22,2007.

2) 清水雅夫,他:画像のマッチングにおける高精度なサブピクセル推定手法.,電子情報通信学会論文誌D,Vol. 84,No. 7,pp. 1409-1418,2001.

3) 大阪市立科学館学芸課:こよみハンドブック,2006.

執筆者:鉄道力学研究部 構造力学研究室 松岡弘大

担当者:鉄道力学研究部 上半文昭

水を撒いて雪を融かす

1.はじめに

雪国の鉄道では,古くから地下水を分岐器に撒いて雪を融かすことで,分岐器の不転換を防ぐ対策が取られてきました(図1).また,水を撒く大規模な設備としては,上越新幹線上毛高原・新潟間や東北新幹線七戸十和田・新青森間,北陸新幹線長野・糸魚川間で適用されているスプリンクラー散水消雪設備があります.この設備は,河川水やトンネル湧水をボイラーで加熱して,降雪の強さなどの気象条件をもとに散水の温度をコントロールして散水を行い,軌道内の雪を消雪することで冬期運行の安全・安定輸送を実現しています。本稿では,水を撒いて(散水して)雪を融かすことについて解説します.

2.雪を融かす

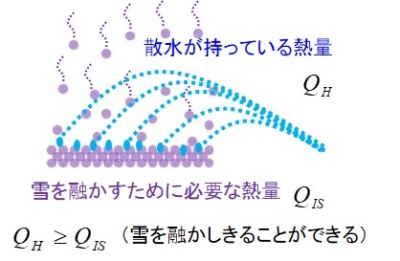

降ってきた雪を水で融かすためには,どれくらいの量やどれくらいの温度で水を撒けばよいのでしょうか? 単純に考えると,雪を融かすために必要な熱量と散水が持っている熱量とを比べることで求めることができます(図2).これを求めるためには,①雪の重さと②雪の温度,および③撒く水の量と④水の温度の4つです.

では,温度-2℃の雪が,1時間に5cm積もってしまう強さ(降雪強度0.05m/h)で降っているときに,この雪を0.06m3/m2/h(1.0㍑/m2/分=雨量値60mm/hに相当する量)の水を撒いて融かすとした場合は,どれくらいの温度で水を撒けばよいでしょうか?これは,下記に示す式で求めることができます.

雪を融かすのに必要な熱量 QIS(kJ/m2/h) QIS=(|TS|Ci+Li)ρSIS ・・(1)

水がもっている熱量 QH (kJ/m2/h) QH = LρWCWTL ・・(2)

ここで,TSは雪の温度(℃),Ciは氷の比熱(2.1kJ/kg/℃:1kgの氷の温度を1℃上げるために必要な熱量),Liは氷の融解潜熱(333.6kJ/kg)です.また,ρSは雪の密度(kg/m3),ISは降雪の強さ(m/h)であり,この2項の積で1m2あたり,1時間あたりに降る雪の重さに換算することができます.一方,Lは撒く水の量(m3/m2/h),ρWは水の密度(1000kg/m3),CWは水の比熱(4.2kJ/kg/℃),TLは水の温度(℃)です.このように,ほとんど定数で与えることができるので,雪を融かすのに必要な水量を簡単に求めることができます.ここで雪の密度ρSは100kg/m3とします.降りたての雪の密度は,降雪時の気象状況によって異なりますが,ここでは代表的な値としてこの値を用います.式(1)を用いて下記の計算より,雪を融かすために必要な熱量は1689(kJ/m2/h)です.

QIS=(2×2.1+333.6)×100×0.05=1689(kJ/m2/h)

一方で,雪を融かすために必要な散水温度は,式(2)を用いて下記の計算により6.7℃となります.

QH(1689)=0.06×1000×4.2×TL TL=6.7(℃)

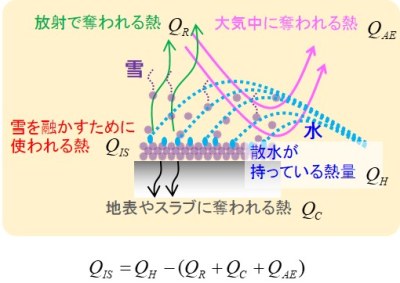

ただし,ここで示した説明は,冒頭に“単純に”と書いたように,水が持っている熱量が100%雪を融かすために使われる場合です.しかしながら,実際には,撒いた水の熱量が雪を融かすために100%使われることはありません.散水の持つ熱量は,スラブコンクリートなどに着地したあとに雪以外のものの温度を変化させるために使われる熱量,また放射によって奪われる熱量,撒いた水が雪にあたるまでに空気中に失われる熱量や風などによって大気に奪われる熱量などに使われてしまいます(図3).

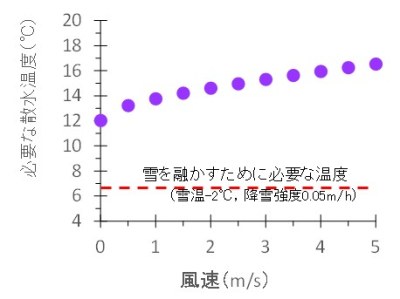

一例として,寒冷地の高架橋で行った散水消雪試験で得られた熱収支量の測定・分析結果から得られた散水時の熱収支式※を用いて,消雪する(完全に雪を融かしきる)ために必要な散水温度を求めた結果を示します(図4).図示した条件は,散水量0.06m3/m2/h,気温は-2℃,降雪強度0.05m/h(=5cm/h)のときに,風速が変わることで消雪するために必要な散水温度がどのように変わるかを示しています.温度-2℃の雪(ここでは雪温は気温と同じとします)を消すために必要な熱量は変わらないにも関わらず、風速が大きくなることによって奪われる熱量の割合が大きくなり,消雪するために撒く水の温度を高くする必要があります.ここでは風速が変わった場合を例示しましたが,同じ散水量,同じ降雪強度の場合でも,風速や気温などの気象条件が変わると消雪するために必要な散水温度が変わってくるので,散水による消雪を検討するときには,その地域の降雪強度のほかにも,降雪時の気温や風速の範囲,また値(階級)ごとの出現度数を調べておくことが,有効な散水消雪を検討するうえでは大切です.

※:高架橋で行った散水試験から作成された式であり,式を構成する要素の一部は,試験結果をもとにして定式や定数で与えられているため,必要な散水温度の例として図4にその結果を示しています.

3.おわりに

今回は,水で雪を融かすときの熱の収支について概要を説明しました.雪を融かすためには,雪を融かす熱量に加えて,それ以外で奪われる熱量を考慮して水を撒く必要があります.さらに,水を撒くときには,散水量に偏りが無いようになるべく均等に撒くことが大切です.

執筆者:防災技術研究部 気象防災研究室 飯倉茂弘

担当者:防災技術研究部 気象防災研究室 鎌田慈,宍戸真也,佐藤亮太,塩沢雪害防止実験所 高橋大介