総研型転てつ減摩器

1.はじめに

転てつ減摩器は、分岐器に取り付け、トングレールと床板の間の摩擦を減少させて、分岐器を転換させるために必要な力(転換負荷)を小さくすることにより、分岐器の転換不能を防止する信号用転てつ用品です。同じ働きをする製品は世界中に多数存在します。これらを『ポイントローラー』と呼びます。

ポイントローラーは、次の3世代の製品に分類できます。

- 第1世代:ローラー高さ調整機能のないもの

- 第2世代:ローラー高さを人手で調整するもの

- 第3世代:ローラー高さ調整が自動のもの

各世代の装置の代表的なものは、以下です。

- 第1世代:ベアリング床板

- 第2世代:国鉄型転てつ減摩器、ローラー床板、オーストロロール、シュビハーグ

- 第3世代:総研型転てつ減摩器

次に、転換負荷力を軽減する方法ですが、転換負荷力は次式となります。

転換負荷力=摩擦力+弾性力

摩擦力は、トングレールを運ぶ(転換する)時に必要な力で、関節分岐器、弾性分岐器どちらの場合も必要です。弾性力は、弾性分岐器特有のトングレールを変化させるために必要な力です。弾性力は、トングレールを変更しないと軽減できませんから、ポイントローラーは摩擦力を軽減する装置です。また、摩擦力は次式となります。

摩擦力=動摩擦係数×(トングレールの)重量

したがって、摩擦力を軽減するには、動摩擦係数を小さくするか、重量を小さくする必要があります。

2.解決すべき課題

国鉄型転てつ減摩器は、第2世代の装置で、動摩擦係数を小さくするタイプでした。転換負荷力軽減効果はありましたが、ローラー高さ調整を0.2mmの精度で行わなければならず、経験と熟練を要する作業でした。また、調整状態が良くない場合は逆に転換負荷が増加してしまいました。

3.総研型転てつ減摩器の概要および効果

そこで、この高さ調整作業を自動化した転てつ減摩器を開発しました。自動調整の方法は、トングレール転換直前では、調整目標より高い位置でローラーが待機してます。トングレールが転換して、ローラーに乗り上げる時に調整目標である最適位置に調整されます。転換毎に自動調整するため、分岐器状態が変化しても、減摩効果が不変です。

また、摩擦力の軽減方法として、トングレールの重量の一部をローラーが負担することにより、床板に懸かるトングレールの見かけの重量を減少させています。

現在、第3世代の装置であり、トングレールの見かけの重量を軽減する方法を採用している装置は、この総研型転てつ減摩器だけです。

さらに、他製品のようにトングレールを床板から浮かせることがないため、トングレールと床板の間に異物が挟まることが無く、床板の錆の発生も軽減されます。

最後に、国鉄型転てつ減摩器の取付に最大20分かかっていたものが、総研型減摩器では、分岐器の状況によらず1分以内で取り付けられ、高さ調整作業がないため、取付時間が大幅に削減されます。

従来、在来線の60kg弾性分岐器用、50N分岐器用(弾性・関節)のものが使用されていましたが、新たに新幹線分岐器対応タイプ、発条分岐器対応タイプを新規に開発しました。現在、JR西日本、JR九州、JR四国、JR貨物、一部の民鉄で約7,500個採用されています。

4.総研型転てつ減摩器の特徴

①取り付け作業の簡略化

取り付け時の高さ調整作業が不要なので、取り付け作業時間は1分以内/台。

②保守点検の省略

ローラ高さ・位置は、選択式なので、通常の保守は取り付け状態の確認のみでよい。

5.測定結果および用途別の総研型転てつ減摩器

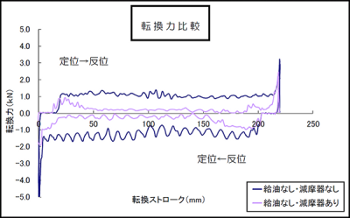

図1は床板が無給油状態で減摩器無しの場合の転換力と、床板が無給油状態で総研型転てつ減摩器を取り付けた場合の転換負荷力の比較を示します。

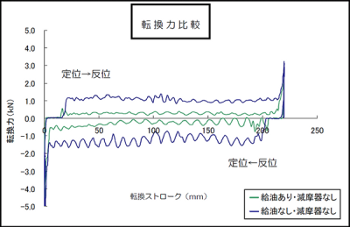

図2は給油状態で転てつ減摩器無しの場合の転換力と、床板に給油した状態での転換負荷力の比較を示します。

図1、図2の結果より、総研型転てつ減摩器は床板に給油した場合と同じ転換負荷力軽減効果があることがわかります。

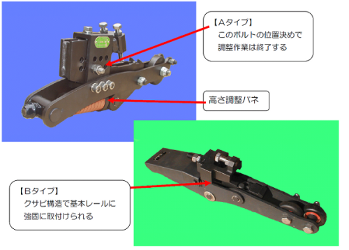

図3は2000年に実用化した在来線用転てつ減摩器(50N用、60kg用)

図4は2012年に実用化した新幹線用転てつ減摩器

図5は2015年に実用化した発条分岐器用転てつ減摩器(40N用、50N用)