18. 誘導障害防止のための直達ノイズ測定試験の効率化手法

現在の電気鉄道車両は高効率な電力変換装置の利用により省エネルギーを実現していますが、一方で電力変換装置から放射される電磁ノイズが信号装置に悪影響を与える可能性があります。

そのため、新製・改造後に直達ノイズ測定試験を実施して電磁ノイズを確認しますが、電気式ディーゼル車の増加や安全向上のための新たな信号装置の設備の導入などにより試験機会や試験時間が増加しつつあり、直達ノイズ測定試験の効率的な実施が求められています。

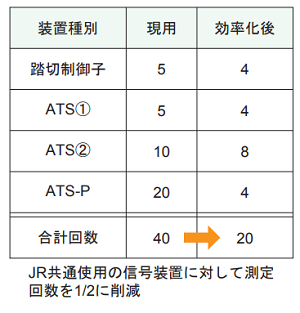

例えばJR会社で共通に使用する信号装置に対しては、1試験あたり必要な測定回数は40回あり、試験実施に3時間以上かかります。

そこで、試験に必要な走行条件を改良するとともに、周波数毎に複数回行っていた測定を一度で行える新しい測定器を開発し、測定作業を減らす手法を提案しました(図1)。

まず、走行条件の改良については、電磁ノイズは加減速に必要な電流の大きさや向きと無関係なため、加速と回生ブレーキでは電磁ノイズが変化しないと考えられます。

このことを実測して検証し、現在の走行条件(5種類)のうち、回生ブレーキでの試験を省略可能としました。

次に、現在の測定は汎用測定器を使用しているため1回の測定で1つの周波数しか測定できず、同じ信号装置でも中心周波数が異なるものは別々に走行試験を実施しています。

そこで汎用測定器の機能のうち、直達ノイズ試験で必要な機能だけを4台分集約した測定回路を実現し、4つの周波数を 1回で測定できる測定器を開発しました。

走行条件の改良と開発した測定器により、鉄道事業者または車両メーカが実施する直達ノイズ試験で必要な測定作業を40回から20回とすることができ(表1)、試験時間も半分程度まで短縮できます。