テルミット溶接部のきず発生原因の解明

1.はじめに

テルミット溶接法は、過去10年間の折損率が0.005%と低く、その信頼性は高く評価されています。しかしながら、最近では施工直後の仕上がり検査で表面きず(主にブローホール)が検出され、撤去される事象が多く報告されています。

そこで、表面きずの発生原因を解明し、対策を講じるため、経年レールと新品レールとの溶接試験を実施し、レール表面の錆やレールとモールドとの隙間が表面きず発生に及ぼす影響を調査しました。

2.新品レールと経年レールとの施工における問題点

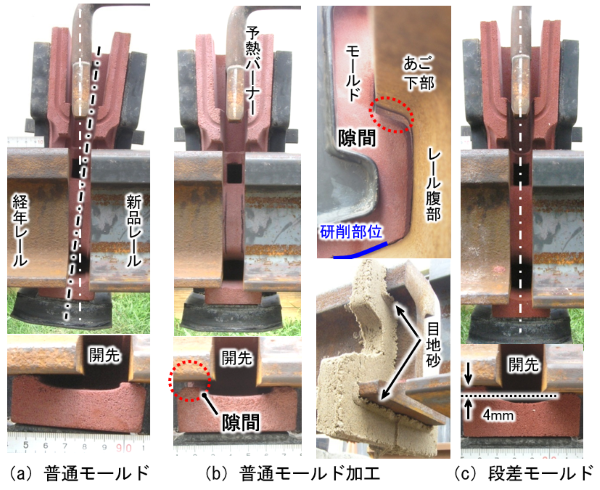

テルミット溶接は、そのほとんどが新品レールと敷設されている経年レールとの溶接施工になります。図1に新品レールと経年レールのレール高さが約4mm異なる状況下で、モールドを取り付け、予熱バーナを設置した状態を示します。普通モールドをそのまま使用すると、(a) に示すようにモールドが大きく傾き、モールド底部が開先からずれて、適切な溶け込みが得られません。そこで、溶接を行う場合には、(b) に示す経年レールの底部上面が接触する部位を研削するモールド加工が標準作業となっていますが、経年レール側の底面とあご部には、レール段差以上の隙間が生じます。

一方、(c) に示す段差モールドでは、4mmのレール段差に対応したモールド形状となっているため、モールドがレールに対して垂直に取り付き、隙間は生じません。なお、段差モールドは、2~6mmのレール段差に対応可能となっています。

3.新品レールと経年レールの溶接試験

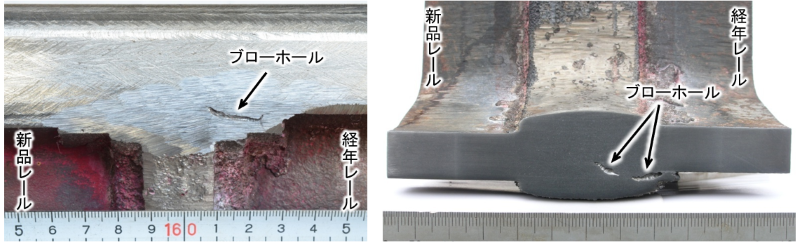

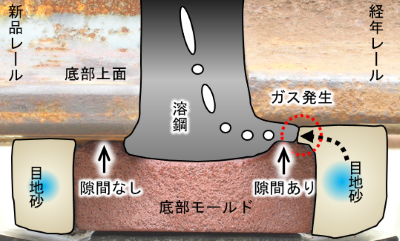

新品レールと経年レールとの溶接試験により、図2に示す頭部側面および底部ライザー部にブローホールの溶接欠陥が発生しました。このことから、テルミット溶接部における表面きずの発生は、レール表面の錆ではなく、図3に示すようにレールとモールドとの隙間が大きくなる経年レール側のあご部と底面に入り込んだ、溶鋼と目地砂の水分との接触(反応)により生じたガスに起因していることを明らかとしました。

また、表面きずの発生防止策として、レールとモールドの隙間にペースト材を充填したところ、ブローホールの発生を防止できました。しかしながら、隙間への確実な充填は難しいため、接合するレールに3mm以上の段差がある場合には、段差モールドの使用を推奨します。