曲げ疲労強度の向上が可能なテルミット溶接法の開発

1.はじめに

テルミット溶接法は東海道新幹線の建設に国産タイプが適用されましたが、開業当初から損傷が頻発したため、信頼性が大幅に向上して在来線での適用比率が4割を超えている現在においても、新幹線ではその使用が制限されています。一方、現在新幹線の現場溶接法(三次溶接)として適用されている緊張ガス圧接法とエンクローズアーク溶接法にも課題があり、簡便でレール移動の必要ないテルミット溶接法の新幹線への適用が検討されています。

そこで、テルミット溶接法の新幹線の高速区間への導入を目標として、エンクローズアーク溶接部と同等程度まで曲げ疲労強度を向上させて疲労破壊に対する余裕度を持たせるための施工方法について検討しました。

2.余盛止端部形状を変更したモールド

テルミット溶接部は図1に示すように、あご部から底部まで余盛が存在しているため、その止端部は列車荷重が作用した際に応力が集中しやすい形状をしています。曲げ疲労強度向上に最も適した余盛止端部形状は、止端部をなくすこと、すなわちレール断面形状になるまでグラインダ研削で余盛を除去することですが、作業的に現実的ではないことから、容易に余盛止端部の形状を改善できる方法として、モールドの内部形状の改良に取り組みました。

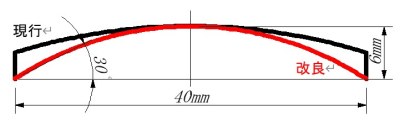

図2に応力集中の低減を主目的として検討した余盛形状を示します。余盛止端部の応力集中を低減させる観点から、余盛高さは同一で、余盛止端部の角度を30°とする緩やかな傾斜形状としてモールドを製作しました。なお、余盛止端部を緩やかな傾斜形状とした場合には、応力解析モデルにて計算した結果、現行と比較して2割程度の応力集中低減効果が得られることを確認しています。

3.余盛止端部表面の研磨

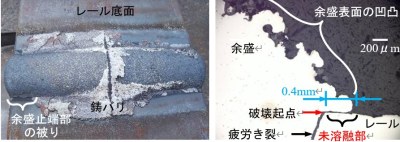

余盛止端部形状を変更した改良モールドを適用して作製した試験体の余盛止端部形状は設計通りでしたが、図3に示すように余盛止端部の溶接金属がわずかにレールに被さる形態の未溶融部が底部領域に観察され、曲げ疲労試験においてもそのわずかな未溶融部が破壊起点となることが判明しました。

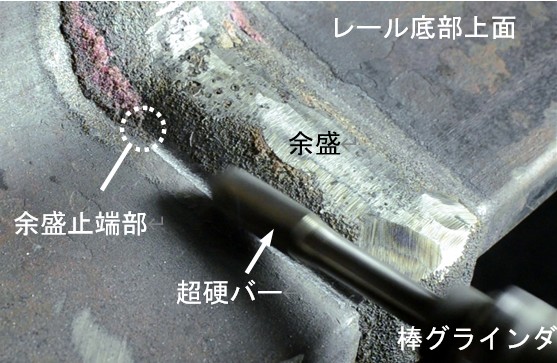

そこで、図4に示すように、超硬バーを取り付けた棒グラインダで余盛止端部の表面形状および未溶融部を研磨除去する手法を組み合わせ、余盛止端部を局部的に滑らかな形状に処理した結果、無欠陥のエンクローズアーク溶接部と同等の270MPaまでの200万回曲げ疲労強度向上を達成しました。なお、底面の余盛止端部の被りは270MPaまでの試験条件では曲げ疲労強度に影響を及ぼさないため、研磨処理は必要ありません。